Марки асфальтобетона

1-я марка. Самая лучшая по качеству марка, она широко используется при строительстве дорог . В ее состав входят следующие дорожные материалы: битум, щебень фракции 5-10 мм, песок.

2-я марка. Данная марка лучше справляется с климатическими нагрузками по сравнению с 1-й маркой. В ее состав входят высокоплотные, пористые песчаные типы.

3-я марка. Ее основная отличительная особенность заключается в том, что в ее составе отсутствует щебень. Плотность ее высока, чего нельзя сказать о плотности. Поэтому данную марку дорожные службы используют для ямочного ремонта и для покрытия дорог с малой транспортной нагрузкой.

Технология производства

Для того чтобы тщательно перемешать составляющие элементы литой смеси, нужно нагреть материал до следующих температурных показателей:

- битум — 160-180 С°;

- минеральные частицы — 190-240 С°;

Данный способ изготовления невозможен в условиях, где исключено строгое соблюдение температурного режима. Рассмотрим этапы производства:

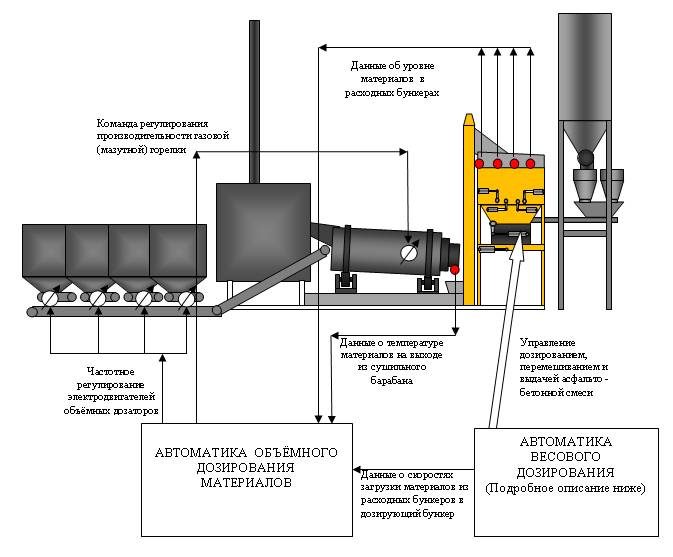

- все необходимые компоненты после хранения в бункере поступают в барабан, тщательно перемешиваются и нагреваются до установленной температуры;

- далее к процессу присоединяется битум, смесь также подогревается и смешивается с минеральными элементами в специализированной машине.

- горячая смесь поступает к месту укладки в процессе постоянного помешивания, состав напоминает суспензию, расслоение такого продукта невозможно.

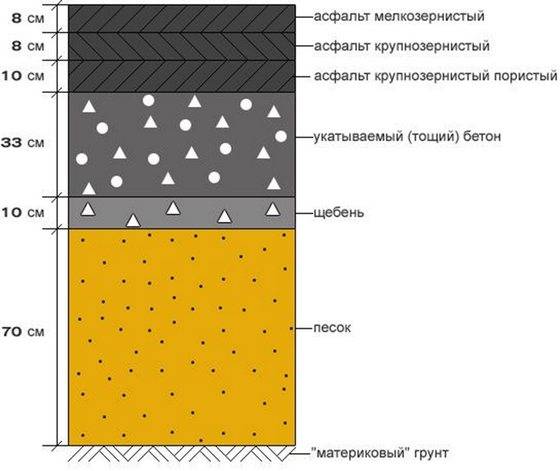

Толщина асфальтового слоя в зависимости от нагрузки

| Тип нагрузки | Толщина асфальтобетона |

| Малая нагрузка: тропинки, тротуары, садовые дорожки, придомовые площадки | 1 слой в 3 сантиметра |

| Средняя нагрузка: стоянки под автомобили, пригаражные территории, подъездные пути | 2 слоя по 3 сантиметра = 6 сантиметров |

| Существенная нагрузка: автомобильные дороги преимущественно для легковых автомобилей | 3 слоя по 4 сантиметра = 12 сантиметров |

| Серьезная нагрузка: автомобильные дороги, по которым будет часто двигаться большегрузный транспорт | 3 слоя по 6 сантиметров = 18 сантиметров |

| Высокая нагрузка: автомобильные дороги, по которым предполагается интенсивное движение большегрузного транспорта | Неограниченное число слоев. Толщина до 30 сантиметров или больше |

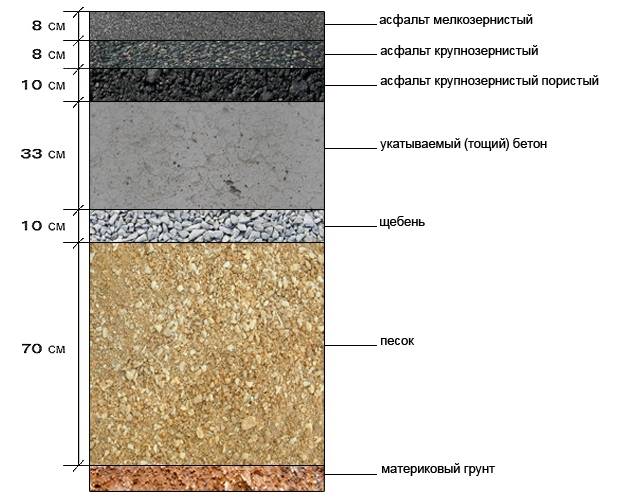

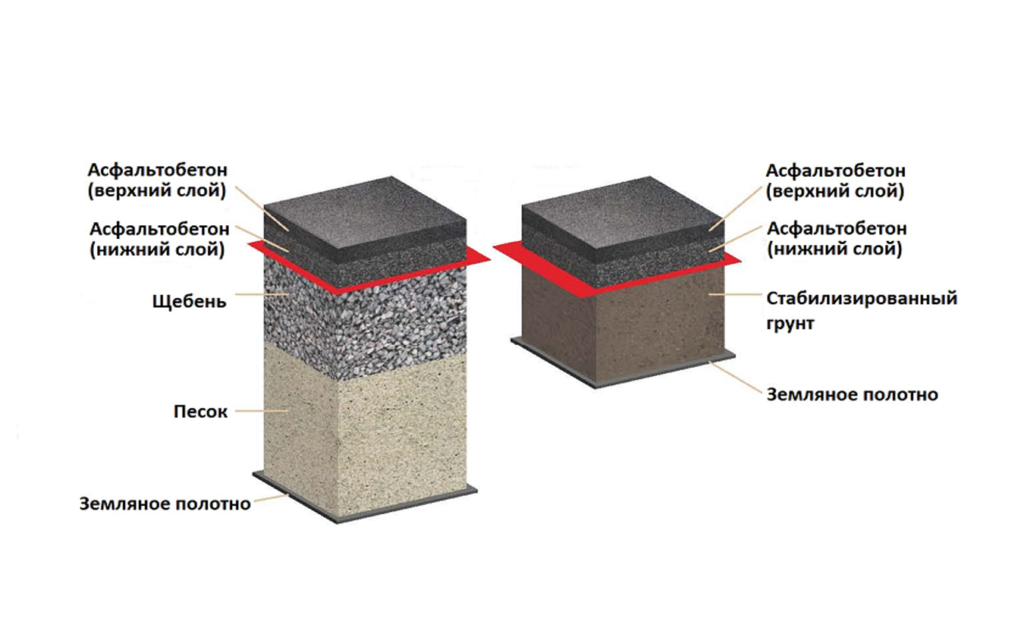

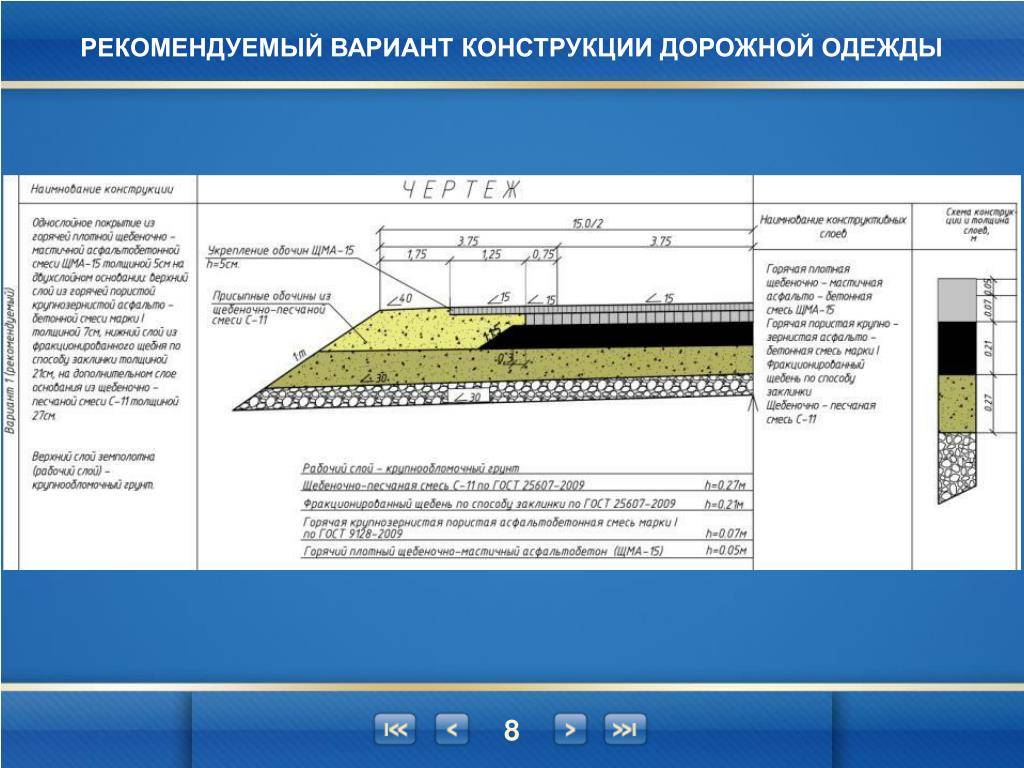

Материал основания наиболее актуален при строительстве дорожного полотна. В данном случае определение толщины слоя также требует учета нагрузки на полотно. Однако закономерность общая – чем менее прочное основание, тем толще нужно делать слои асфальта.

Из каких компонентов делают асфальт?

Основные компоненты асфальтобетона:

- Крупные заполнители – щебень и гравий. Они должны прочно сцепляться с вяжущим веществом. Этому требованию соответствуют кубовидные зерна щебня из плотных горных и метаморфических карбонатных пород. При производстве асфальтобетонных смесей применяют заполнитель с размерами зерен 10-40 мм.

- Мелкий заполнитель – песок. Для этой цели используется природный карьерный песок (речной не подходит) или отсев дробления щебня. В сырьевой асфальтобетонной смеси используют разнофракционный песок, что позволяет снизить пористость слоя. Мелкий заполнитель повышает плотность асфальтобетона, улучшает устойчивость к высоким температурам и прочность дорожного покрытия.

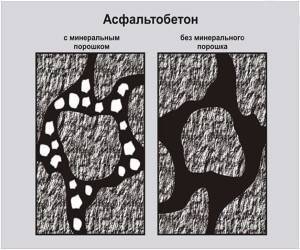

- Минеральный порошок. Его количество и качество существенно влияют на свойства вяжущего. Слишком большое количество минпорошка снижает прочность дорожного покрытия, особенно в зимних условиях.

- Вяжущее. Его функции чаще всего выполняет битум, который может быть жидким или вязким. Требуемый коэффициент вязкости битума указывается в технической документации, он зависит от состава сырьевой смеси и температуры укладки асфальта. При проведении дорожных работ в зимних условиях обычно используют жидкий битум с присадками и разжижителями.

Из чего состоит асфальт

В состав асфальта входят битум, песок, разновидности щебня или гравия, а также минеральные добавки и наполнители. Единственным неизменным компонентом остается битум, а остальные составляющие могут добавляться в различных пропорциях.

Функции мелкодисперсных компонентов асфальтной смеси

Песок, содержащийся в составе асфальта, играет роль наполнителя и мелкой основы, способствует распределению давления от дороги к грунту. Без песка происходило бы вытекание битумного связующего и выдавливание наверх щебня.

Изменение в структуре асфальта при добавлении минерального наполнителя

Где используется горячий асфальт

Особенности горячего асфальта позволяет сделать его использование универсальным. Некоторые процессы при укладке будут отличаться в зависимости от ситуации. Смесь отлично подходит для трасс федерального значения, при этом используется и при асфальтировании дорожек на загородных участках. Где можно использовать горячий асфальт:

- обычные дороги;

- федеральные трассы;

- скоростные дороги;

- автомагистрали;

- аэродромы;

- парковки;

- при устройстве тротуаров;

- для асфальтирования дворов;

- для площадок на загородных участках;

- при обустройстве тропинок на участках;

- для строительства спортивных площадок;

- в других целях;

Также горячий асфальт используется для проведения ремонтных дорожных работ. Этот тип асфальтобетона хорошо сцепляется с другими слоями, за счет чего обеспечивается высокое качество ямочного и крупного ремонта.

Технология укладки горячего асфальта

- 1. Комплексные геодезические исследования;

- 2. Подготовительные работы: расчистка местности, устранение преград и т.д.;

- 3. Обустройство грунта: снятие, разравнивание, отсыпка, уплотнение и прочее;

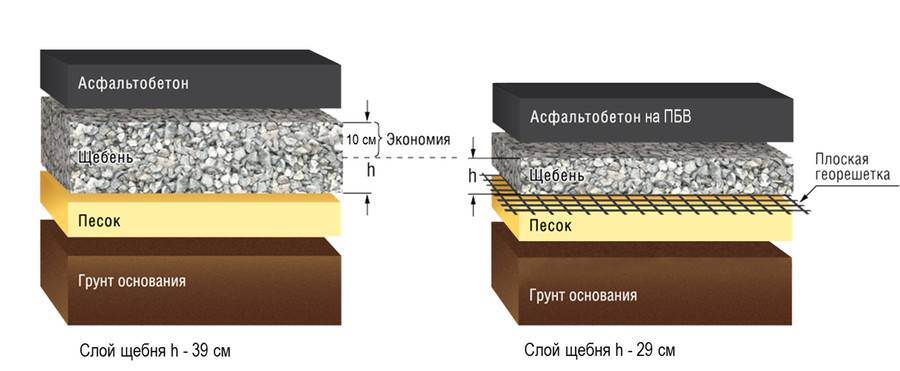

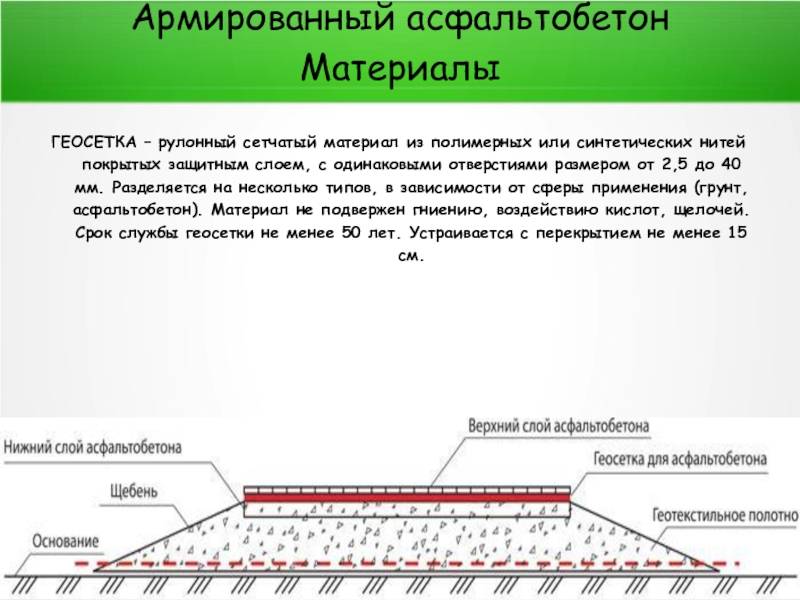

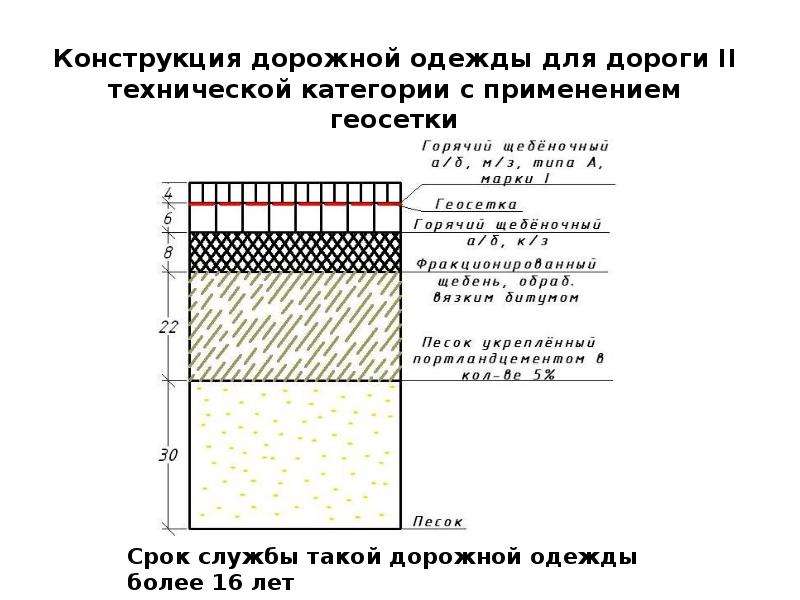

- 4. Укладка геотекстиля;

- 5. Отсыпка слоя песка;

- 6. Установка георешетки;

- 7. Отсыпка щебня;

- 8. Устройство асфальтового покрытия;

Разумеется, во всем процессе участвует дорожная техника. Нужно копать, отсыпать, привозить и увозить материалы, нагревать асфальтовую смесь, а также производить уплотнение и трамбовку слоев.

Технология укладки горячего асфальта на малых площадях подразумевает такой же порядок действий, однако, в менее масштабном варианте. Также при обустройстве покрытий, на которые не будет осуществляться серьезного воздействия, можно отказаться от георешетки. Ее основная задача – равномерно распределять точечную нагрузку от автомобилей, чтобы продлить срок службы дорожного полотна.

Также не обязательно использовать крупную дорожную технику. Однако все же желательно производить уплотнение с помощью специальных катков, чтобы обеспечить наилучший результат. В некоторых случаях допускается трамбовка ручными инструментами, если речь идет лишь о минимальных нагрузках на покрытие.

Приготовление смесей

Завод по производству холодных асфальтобетонных смесей Состав холодного асфальтобетона рассчитывается по тем же методикам что и горячие асфальтобетонные смеси. Одна особенность — для увеличения значений слёживаемости, при длительном хранении, объем нефтяного битума сокращают на 10–15%.

Производство холодного асфальта выполняется в бетоносмесительных агрегатах периодического действия двумя способами:

- С нагревом минеральных составляющих до 80—110°С.

- Без нагрева — с применением битумных эмульсий с модифицирующими добавками.

Приготовление асфальтобетонной смеси с предварительным разогревом и сушкой компонентов происходит в следующей последовательности:

- Холодные минеральные заполнители, по транспортеру, поступают в сушильный барабан.

- Там они сушатся, нагреваются до рабочей температуры (110°С) и подаются в дозаторное устройство.

- Из дозатора, по окончанию взвешивания, они поступают в смеситель.

- Далее, нагретый до определенной температуры минеральный порошок, вводят в сухую растворную смесь.

- Смешивают все компоненты и добавляют горячий битум.

- В последнюю очередь, вводят модифицирующие добавки, продлевающие сроки хранения готового материала.

- Затем готовый асфальт (температура 95—105°С) вывозят на подготовленную площадку и при помощи фронтального погрузчика перемешивают, что обеспечивает быстрое охлаждение смеси до рекомендуемых значений (25°С).

- Далее, полученную рыхлую холодную смесь фасуют в мешки или складывают в отвал для длительного хранения.

Без нагревания:

- холодные песок и щебень дозируют и добавляют в смеситель;

- затем добавляют минеральную добавку;

- все тщательно перемешивают и добавляют холодную модифицированную битумную эмульсию;

- в течении 15–20 минут перемешивают, и отгружают в отвал или фасуют в подготовленную тару.

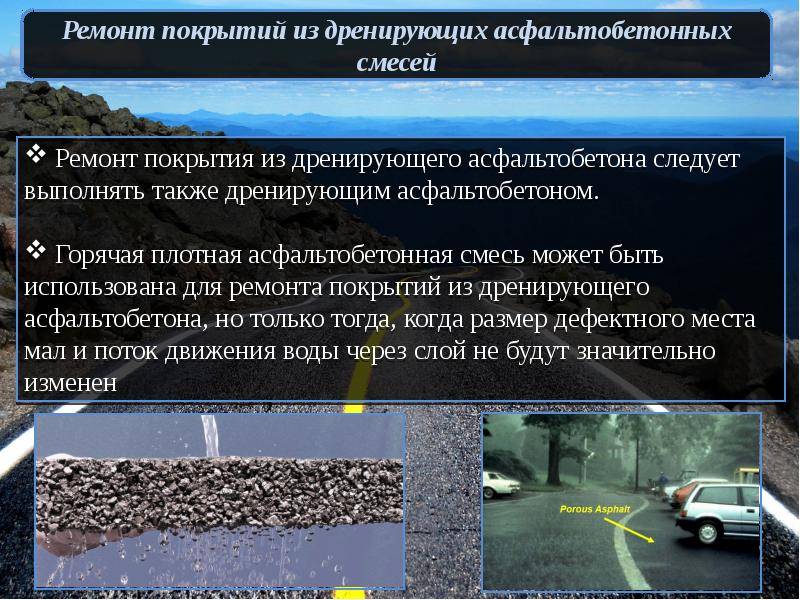

Ямочный ремонт

Ямочный ремонт выполняется только в теплое и сухое время года, что позволяет существенно сократить расходы. Но если асфальтировка дорог нужна срочно, то погодные условия помехой не становятся. Выбоину заполняют горячим составом нужного типа.

Как выполняется ремонт:

- Сначала поврежденную зону размечают, очищают, рубят по контуру отбойным молотком либо шворезчиком, демонтируют остатки старого покрытия, снова очищают.

- Стенки и дно ямы покрывают битумной эмульсией лейкой или кистью (автогудронатором), которая выступает в роли грунтовочного слоя.

- Литой асфальтобетон приезжает в кохере, заливается специальным аппаратом в яму (уплотнять не нужно).

- Если есть необходимость повысить шероховатость, слой покрывают черным щебнем, который втапливают ручным катком.

Литой асфальтобетон – один из лучших современных материалов для выполнения дорожного покрытия, который обеспечивает великолепную прочность, стойкость даже к очень высоким нагрузками, сильным перепадам температур, влаге, химическому и механическому воздействию. При условии правильного производства и укладки такое покрытие способно прослужить много лет, не изменив своих характеристик.

Что представляет собой холодный асфальт?

Если говорить о конструкции холодного асфальта, то следует отметить, что данный строительный материал – это традиционная смесь асфальтобетона, в которой в качестве связующего вещества применяется нефтяной битум медленно или среднегустеющего типа. Вдобавок в конструкцию холодного асфальта могут дополнительно вводиться модифицирующие добавки и пластификаторы, позволяющие использовать данный материал даже для изготовления дорожных полотен с малой интенсивностью движения.

Если говорить о методике изготовления холодного асфальта, то она может реализовываться по двум вариантам: с нагреванием компонентов и без такового.

Так, в первом случае основные компоненты асфальтобетона (щебень, гравий, песок) вначале просушиваются путем нагрева до температуры +80…+110⁰С, а уже потом, в состав водятся разогретые связующие ингредиенты. После чего, подготовленную субстанцию медленно охлаждают путем перемешивания в естественной среде. Полученный холодный асфальт фасуют в герметичные мешки (обычно 25, 50кг) и отправляют потребителю.

Во втором случае, за счет введения в состав модифицирующих добавок и пластификаторов, отсутствует необходимость разогрева компонентов. А наличие поверхностно активных составляющих позволяет наносить данную продукцию даже на влажные участки и применять при низких температурных значениях окружающей среды. Дополнительным преимуществом такого холодного асфальта является его повышенный срок хранения (до 8 месяцев), при условии соблюдения всех рекомендаций завода-изготовителя.

Говоря об основных отличиях холодно асфальта от его традиционного аналога следует отметить, что он набирает прочность не в процессе остывания разогретого материала, а в результате испарения углеводорода, находящегося в вяжущих его соединениях.

Следует отметить, что основным предназначением холодного асфальта является быстрое восстановление технических характеристик дорожного полотна, ввиду чего чаще всего данный вид материала применяется для следующих случаев:

- Ямочное восстановление дорог;

- Изготовление отмостки;

- Производство садовых дорожек;

- Асфальтирование приусадебного участка и подъездов к нему;

- Проведение предупредительных и регламентных работ.

Причем производить все вышеперечисленные работы можно даже в плохих погодных условиях, при наличии снега, дождя, низких температур.

Укладка асфальтного покрытия

В зависимости от температуры, которой надо придерживаться при укладке дороги, асфальт подразделяется на 4 вида: горячий, холодный, теплый, литой. Горячий состоит на 95 % из щебня и укладывается при температуре 120 С. Укладка теплого асфальта выполняется при температуре 40–80 С. Холодная асфальтная смесь не требует разогрева и может использоваться при температуре −10 С, поэтому она часто применяется для ремонта дороги. Литой асфальт отличается высокой плотностью, небольшой шероховатостью и толщиной верхнего слоя. Чтобы выполнить укладку, его разогревают до 250 С, за счет чего он становится текучим и не требует использования катков.

Холодный асфальт

Эту смесь чаще используют для ямочных ремонтных работ, которые можно проводить в любую погоду. Для обновления асфальта, из старого дорожного покрытия убирают загрязнения, затем обрамляют края образовавшейся ямы и насыпают туда холодную асфальтную смесь. После этого ее тщательно утрамбовывают и посыпают сверху песком или цементной пылью, во избежание прилипания смеси к колесам проезжающих машин. Все ремонтные работы выполняются вручную.

Основные преимущества холодного асфальта:

- Отличается повышенной устойчивостью, высокой адгезией и отличными гидроизоляционными свойствами.

- Ремонт дороги можно проводить даже при низких температурах −10 С.

- Обладает длительным сроком эксплуатации и хранения.

- Для ремонта не требуется специальная техника.

Читать по теме: Поребрик и бордюр: отличия

Хранится холодный асфальт в картонных бочках-контейнерах или в мешках, в этой упаковке он транспортируется на строительный объект. Смесь готова к моментальному использованию, без подготовки и предварительного разогрева.

Горячий асфальт

Этот вид асфальтного покрытия укладывается при помощи традиционной и широко распространенной технологии, для выполнения которой необходима трамбовочная спецтехника. Горячая асфальтовая смесь состоит из камней – гравия или щебня, содержание которых не менее 95%.

Основные компоненты смеси связывают продуктами сырой нефти и асфальтовым цементом. Все составляющие насыпают в агрегат, тщательно смешивают и нагревают. Готовую смесь грузят в самосвалы и транспортируют на объект. Асфальт выливают на поверхность дороги и прессуют тяжелым роликом.

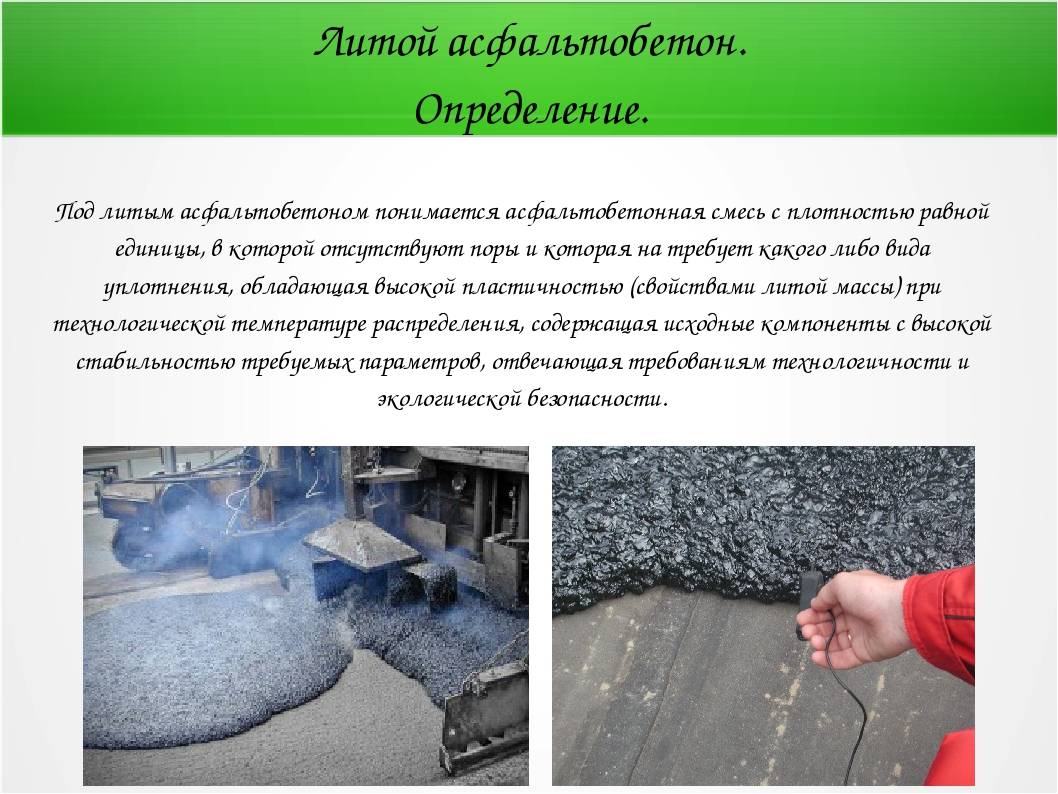

Литой асфальт

Этот вид асфальтного покрытия популярен в странах Европы. В нашей стране он редко используется из-за дороговизны материала и оборудования для его укладки. Асфальт литого типа позволяет быстро выполнить строительство автотрассы и легко устранить повреждения глубиной до 50 мм. Он часто используется для обустройства велосипедных и тротуарных дорожек.

Литой асфальт выгодно отличается от обычного количеством компонентов и технологией укладки. Приготовленную смесь разогревают до 250 С. За счет высокой температуры она принимает форму текучей смеси, что позволяет равномерно распределить ее по поверхности дороги. Для укладки не требуется каток для уплотнения.

Основные преимущества литого асфальта:

- Он позволяет быстро и легко и быстро отремонтировать любые поверхности.

- Экологичность, безопасность, не боится химикатов и соли.

- Обладает водонепроницаемостью и повышенной устойчивостью к деформации.

- Износостойкость и долговечность.

Асфальт – востребованный материал, который используется в дорожном строительстве. Он подразделяется на разные виды, марки и типы, в зависимости от исходных компонентов, составляющих смесь и от соотношения массовых частей каждого из них в общем составе. Важную часть играют характеристики задействованных составляющих, например, размер фракций щебня или уровень очистки применяемого песка и минерального порошка. Любые типы асфальта содержат щебень или гравий, который является защитным элементом и повышает устойчивость покрытия к динамическим нагрузкам и внешним воздействиям.

Область применения

Асфальтобетонные смеси получили широкое распространение благодаря следующим достоинствам:

- Марочная прочность набирается в сжатые сроки.

- Большое количество доступных модификаций.

- Простая укладка.

- Технологичность высокого уровня, что подтверждает ГОСТ, асфальтобетон технические условия позволяет сохранить идеальными.

Смеси применяются, когда ремонтируются или строятся:

- Взлётно-посадочные полосы на аэродромах.

- Напольные основания на территории коммерческих и складских, промышленных объектов.

- Площади и площадки, автомобильные парковки. Главное – правильно выполнить расчёт асфальтобетона.

- Дороги общественного пользования.

- Автотранспортные магистрали, с серьёзными эксплуатационными нагрузками.

Это далеко не полный перечень сфер, где материал может применяться. Транспортно-экономические показатели смеси так же приятно удивляют владельцев. Как и коэффициент уплотнения.

По сравнению с другими материалами, асфальтобетон медленнее подвергается износу уже после того, как наберёт необходимую прочность. Он успешно сопротивляется воздействию окружающей среды, даже агрессивному. Этому способствует и правильный отбор кернов ГОСТ.

Добавки

Чтобы улучшить готовый состав, в процессе приготовления в него могут добавлять дополнительные компоненты, которые условно делятся на две группы:

- Специализированные добавки. К ним относятся особые смеси (стабилизаторы, пластификаторы и другие), которые помогают улучшить характеристики готового покрытия. Стоимость таких компонентов значительно выше, чем более простого сырья.

- Отходы. В качестве добавок может быть использовано вторичное сырье. Например, в АБ нередко добавляют серу, волокна асбеста или резины, полимеры и минералы.

Благодаря волокнистым добавкам смесь остается однородной, а горячий битум удерживается на щебне. Благодаря этому удается предотвратить процесс расслоения готового покрытия. Если говорить о наиболее популярных и дешевых дополнительных компонентах, то чаще всего в строительстве из АБ применяется фибра из целлюлозы (может быть в виде волокон или гранул, изготовленных из них). Этот материал надежно защищает от сегрегации.

Самой лучшей целлюлозной присадкой принято считать состав «VIATOP 66» от немецкого производителя JRS. Эта добавка обладает трехмерной структурой. «Виатоп» состоит из 66% целлюлозного волокна и 34% битума. При ее применении повышаются эксплуатационные характеристики асфальтобетона. Поэтому такие покрытия часто используются при строительстве автомагистралей. Использование такой присадки (стоимость одной тонны продукта составляет примерно 40 000 рублей) помогает в 5 раз увеличить продолжительность «жизни» дорог. Таким образом, снижается себестоимость общих работ.

Нередко используется и минеральный порошок, который придает битуму лучшие вяжущие характеристики. Этот состав, с очень малыми размерами гранул (не более 0,074 мм) заполняет все пустоты, которые образуются между элементами каменного наполнителя. Благодаря этому значительно снижается трение.

Минеральный порошок добывается из систем пылеуловителей, которые устанавливаются на металлургических и цементных предприятиях. В процессе обработки золошлаковых смесей и обработки шлаков металлургии образуется этот компонент, который успешно используется при подготовке дорожных покрытий.

Какими преимуществами обладает щебеночно-мастичный асфальтобетон

– Повышенное содержание в составе твердого горного щебня формирует прочный каркас покрытия, что обеспечивает высокую сопротивляемость деформации на сжатие и сдвиг.

– Большое количество битумного вяжущего, в комплексе с наполнителем (песок + минеральный порошок), позволяет заполнить все пустоты между камнями щебня, за счет чего достигается высокая плотность (низкая остаточная пористость).

– Стабилизирующие волокнистые добавки (целлюлозные волокна) в составе ЩМА препятствуют растеканию битума, надежно связывая его с другими компонентами, а также предотвращают возможное расслаивание состава.

Таким образом, ЩМА имеет следующие характеристики и преимущества:

- Повышенная прочность;

- Высокая твердость;

- Стойкость к механическому воздействию;

- Высокая общая износостойкость;

- Устойчивость к трещинообразованию;

- Стойкость к образованию колеи;

- Сопротивляемость горизонтальной деформации;

- Высокая плотность – минимальная пористость;

- Повышенная влагоустойчивость;

- Низкий уровень шума при контакте с колесами транспорта;

- Высокий коэффициент сцепления с шинами автомобилей;

- Стойкость к различным климатическим условиям;

- Повышенный срок службы.

Несмотря на то, что стоимость ЩМА выше, чем стоимость других асфальтобетонных смесей, это компенсируется за счет высокого качества – потребность в техническом обслуживании минимальна, а срок службы в 2-3 раза превышает показатели других материалов.

Классификация

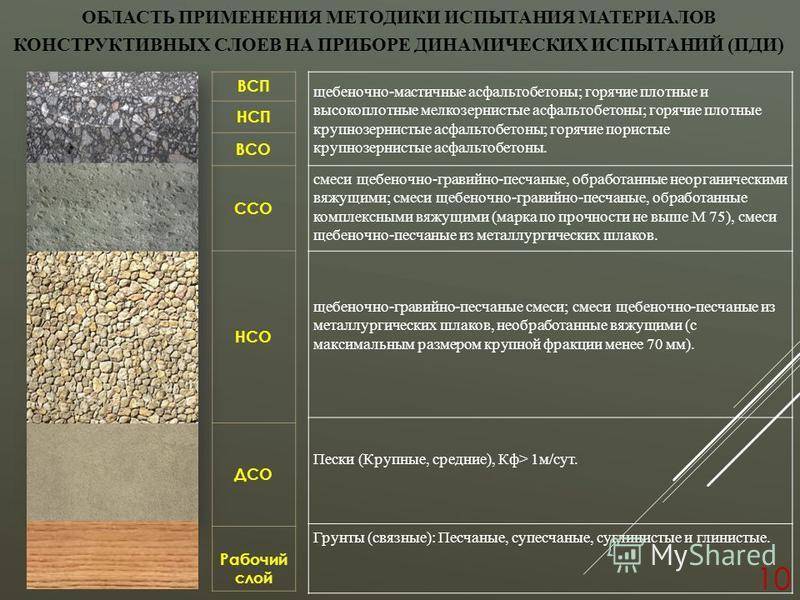

Одним из главных параметров является крупность применяемого щебня, разделяя асфальты на следующие группы:

- плотные – применяются для укладки верхнего слоя покрытия и содержат мелкий щебень. В случае фракции щебня менее 5 мм такие асфальты используются для покрытий с малой нагрузкой (тротуары и пешеходные переходы) и называются мелкозернистыми. Более крупные фракции щебня (5-15 мм) подходят для создания верхнего слоя автомобильных дорог;

- пористые – используются в нижней части многослойного покрытия и содержат меньше битума, чем плотные асфальты;

- высокопористые – оптимальные в качества основы для высоконагруженных автомобильных дорог. В их производстве применяется наиболее крупный щебень фракции 15-40 мм. Такие размеры обеспечивают необходимую водопроницаемость, создавая дренаж в низинах и болотистой местности. Большая крупность уменьшает сдвиг основания дороги и вдавливание в верхний слой грунта, уменьшая опасность вымывания и проседания покрытия.

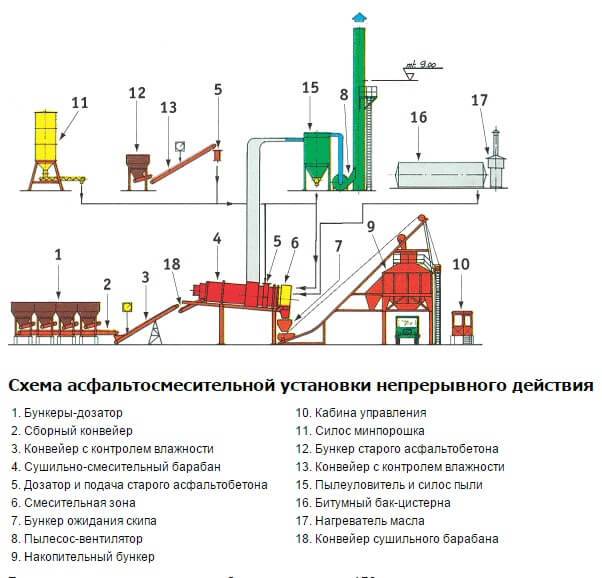

Типы установок по изготовлению асфальтобетона

Заводы по производству асфальтобетона бывают двух типов: циклические, непрерывные. Различаются они процессами перемешивания, дозировкой компонентов, количеством вырабатываемого материала, методами его хранения, а также передвижными способностями.

Циклический механизм

Циклический механизм имеет добавочное техническое оснащение в виде башни и грохота, посредством которого производится сортировка сырья. Дальше материал делится на определенные доли, каждая из которых по отдельности отправляется сушиться внутрь барабана. Подобная производственная методика разрешает запросто модифицировать заданный рецепт композита.

Недостатком такого производственного процесса является стационарность и неподвижность установки, а также малые объемы выходящего продукта. Кроме того, процесс грохотания приводит к проявлению некоторого простаивания сильно разогретых бункеров – или же они пустуют, или отсутствует один из ингредиентов. Таким образом ухудшается качество композита. Это может привести к убыткам. Обычно данный тип производства асфальтобетонной смеси применяется в больших городах.

Непрерывный завод по приготовлению асфальтобетонного композита

Непрерывный завод по приготовлению асфальтобетонного композита славится своей простотой, не нуждается в наличии вышек. Устройство без проблем перевозится, легко устанавливается. Однако и у него есть свои подводные камни. Одним из таких камней считается неимение грохота. Ведь большая часть используемой щебенки нуждается во фракционировании, а без грохота это нереально. Из-за данного недостатка изменяется рецепт, ухудшаются качественные характеристики получившегося продукта.

Некоторые изготовители исправляют этот недостаток посредством доукомплектации оборудования автономным сортировальным устройством, сохраняя при этом рентабельность производственного процесса. Главным положительным моментом здесь является то, что производство осуществляется непрерывно, без остановок, что дает в итоге гораздо больше продукции, а соответственно, и дохода.

Технология приготовления

Рассмотрим более традиционные технологии изготовления асфальтобетонного раствора, принятые Госстандартом.

Подготовка сырья

Изменение в структуре при добавлении минерального наполнителя.

Изменение в структуре при добавлении минерального наполнителя.

Составляющими компонентами данного материала являются:

- Песок – выступает мелким заполнителем, обеспечивающим разделение нагрузки от дорожного покрытия к почве. Если не подмешивать песок, то вяжущее вещество растечется, а щебень вытеснится на поверхность.

- Заполнитель минерального характера. Под данным составляющим могут выступать перетертые до порошковой консистенции породы: известь, мел либо песчаник. Их функция – заполнить оставшееся свободное пространство. Самый стойкий из них песчаник – выдерживает любые химические реакции, благодаря чему довольно часто применяется около промышленных химзаводов.

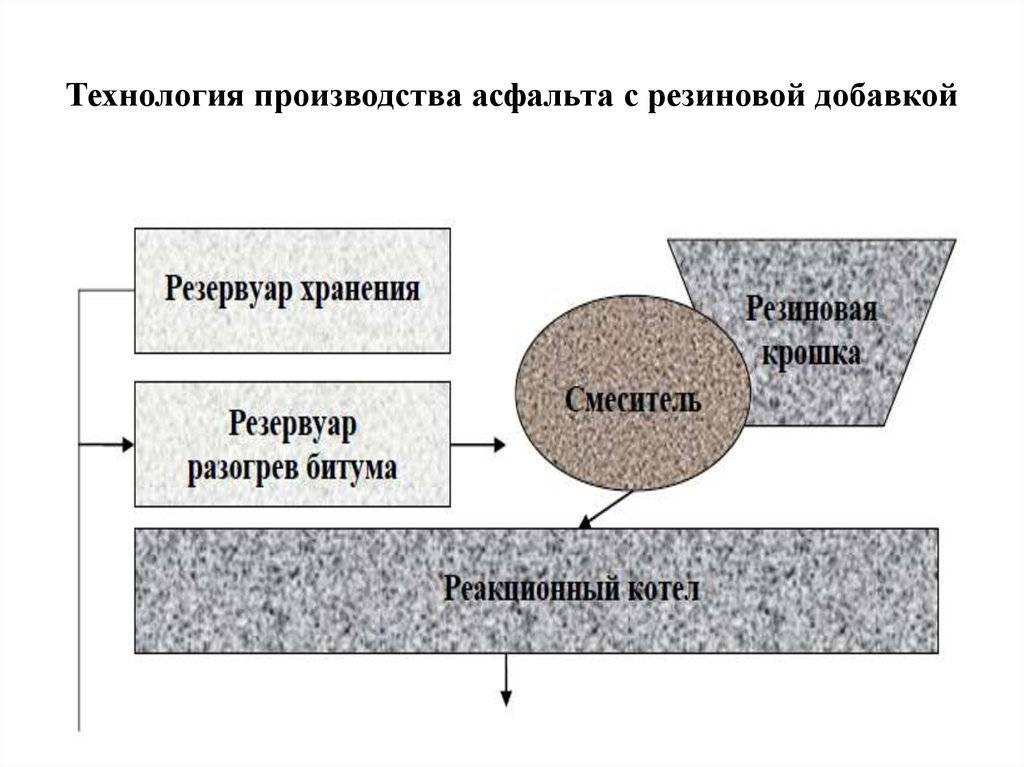

- Резина – измельчается до состояния миллиметровой крошки, и только так домешивается к составу. Ее задача – сделать готовый композит гибким, устойчивым к влаге. Асфальтобетонные настилы на резиновой основе намного меньше подвергаются растрескиванию, поэтому не нуждаются в частых ремонтных работах. Однако такое дорожное покрытие стоит колоссальных денег, посему используется исключительно для особо важных автодорожных отрезков с повышенными нагрузками, а также проложенных в сложных районах с агрессивной средой.

К подготовительным работам относят сушку и просев. Заполнители, как правило, приходят на производство во влажном виде. Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Перед просеиванием минеральные заполнители поддаются дроблению, затем сортируются по фракциям. При необходимости просушивание может повториться после любой стадии подготовки. Это зависит от типа используемой технологии.

Перемешивание ингредиентов

Горячий асфальтобетон.

Горячий асфальтобетон.

По методу изготовления асфальтобетонный композит делят на три вида:

- холодный;

- теплый;

- горячий.

Отличаются эти разновидности друг от друга температурой доведения соединяемых ингредиентов во время приготовления. Производство теплого либо горячего асфальтобетонного раствора осуществляется посредством подмешивания к сильно или умеренно подогретому вяжущему остальных ингредиентов той же температуры. Для холодных смесей нагревается лишь один компонент.

Перемешивание составляющих ингредиентов осуществляется при температурном режиме 160 градусов. Посредством ленточного механического транспортера песок и щебенку ссыпают внутрь общего приемника. Расколачивать раствор можно с заполнителями и битумом совместно. А можно сначала соединить, довести до однородности отдельно щебень с песком.

Во время процесса необходимо постоянно следить за температурой внутри бункера с материалами, чтобы она была всегда одинаковой. После того, как готовый раствор набрал желаемую густоту, его перекладывают внутрь специального контейнера на хранение. Хранится готовая смесь при температуре 150-180 градусов.

Данная емкость способна удерживать теплоту композита до четырех суток. За это время асфальтобетон необходимо доставить заказчику, так как дальше материал начнет терять свои прочностные качества. Дополнительные примеси подсыпаются во время перемешивания основных компонентов. Резиновая крошка подмешивается в уже готовую к использованию, подогретую смесь.

Итоги

Горячий асфальт является качественным и прочным материалом. Подходит как для строительства крупных автомобильных трасс или аэродромов, так и для обустройства площадок или дорожек на загородном участке. Технология укладки горячего асфальтобетона отличается требованием к температуре смеси и окружающей среды. Горячий асфальт разогревается до 110-130°C перед укладкой, а температура воздуха не должна быть ниже -5°C. Толщина асфальтового слоя, как и расход материала, зависит от назначения покрытия и материала основания. Чем выше предполагается нагрузка, тем толще следует укладывать горячий асфальт (актуально для любого типа асфальтовых смесей). Чем менее прочное основание, тем толще слой покрытия. Горячий асфальт может быть разного состава. Отличия заключаются в характеристиках смеси, что зависит от назначения. Также состав асфальтобетона влияет на его стоимость: качественные составы дороже. Однако это компенсируется эксплуатационными характеристиками и длительным сроком службы. Заказывайте асфальтирование в Москве у

Основные характеристики компонентов литого асфальта

Классификация литых битумных композитов основана на пропорциях битума и наполнителей. В качестве вяжущего используется нефтяной дорожный битум. Но так как марок этого материала несколько, то каждый из них выбирают с учетом типа дорого, климатических условий их эксплуатации.

Есть среди наполнителей минеральный порошок. Этот материал считается главным наполнительным компонентом, который составляет структуру асфальтобетона. Именно с его помощью битум из объемного состояния переводится в пленочное покрытие. Именно минеральный порошок увеличивает прочность литого асфальта и его вязкость.

Смесь битума и минерального порошка среди специалистов носит название асфальтовяжущее вещество. В ней пропорции каждого компонента составляют: битум – 11%, минеральный порошок – 25%. Это стандартная рецептура.

Минеральный порошок производят из различных природных каменных материалов, а также из доменных шлаков, методом размалывания. Чаще всего его готовят из известкового камня или доломита.

Получаемая при смешивании смесь должна соответствовать определенным характеристикам. Особое значение придается такому показателю как гидрофильность (проще – набухание композита). Оптимальное значение коэффициента набухания – 1,25 мм. При этом само набухание раствора не должно превышать 2,5%.

Сегодня не все производители литого асфальтобетона используют минеральный порошок из выше обозначенных материалов. Многие предпочитают использовать местное сырье, тем самым снижая себестоимость готовой композитной смеси. Это ГОСТом на литой асфальт не запрещено. Но составляя рецептуру, необходимо учитывать характеристики добавляемых порошков, которые можно изготавливать из золы, отходов сахарного производства и прочих отходов. Поэтому рецепт литого асфальтобетона в каждом конкретном случае будет разным.