Содержание:

- Предисловие

- Введение

Глава 2. Материалы для бетона

- § 2.1. Вяжущие вещества

- § 2.2. Заполнители для бетона

- § 2.3. Добавки к бетонам

- § 2.4. Вода для приготовления бетонной смеси

Глава 3. Бетонная смесь

- § 3.1. Структура бетонной смеси

- § 3.2. Реологические свойства бетонной смеси

- § 3.3. Технологические свойства бетонной смеси

- § 3.4. Зависимость подвижности и жесткости бетонной смеси от различных факторов

Глава 5. Прочность бетона

- § 5.1. Особенности поведения бетона под нагрузкой

- § 5.2. Методика испытаний

- § 5.3. Прочность бетона при сжатии

- § 5.4. Обобщенная зависимость прочности бетона от водоцементного отношения и других факторов

- § 5.5. Прочность бетона на растяжение при изгибе

- § 5.6. Зависимость прочности бетона от его состава

- § 5.7. Однородность бетона по прочности

Глава 6. Деформативные свойства бетона

- § 6.1. Первоначальная усадка бетонной смеси

- § 6.2. Усадка бетона

- § 6.3. Модуль упругости и деформации бетона при кратковременном нагружении

- § 6.4. Деформации ползучести

- § 6.5. Температурные деформации

Глава 8. Коррозия бетона и меры борьбы с ней

- § 8.1. Особенности воздействия агрессивных сред на бетон и железобетон

- § 8.2. Виды коррозии бетона в жидкой агрессивной среде

- § 8.3. Прогнозирование глубины разрушения бетона при коррозии

- § 8.4. Коррозия арматуры в бетоне

- § 8.5. Коррозия бетона при действии щелочен цемента на кремнезем заполнителя

Глава 9. Влияние температуры на твердение бетона

- § 9.1. Твердение бетона при нормальной температуре

- § 9.2. Твердение бетона в зимний период

- § 9.3. Твердение бетона при повышенных температурах

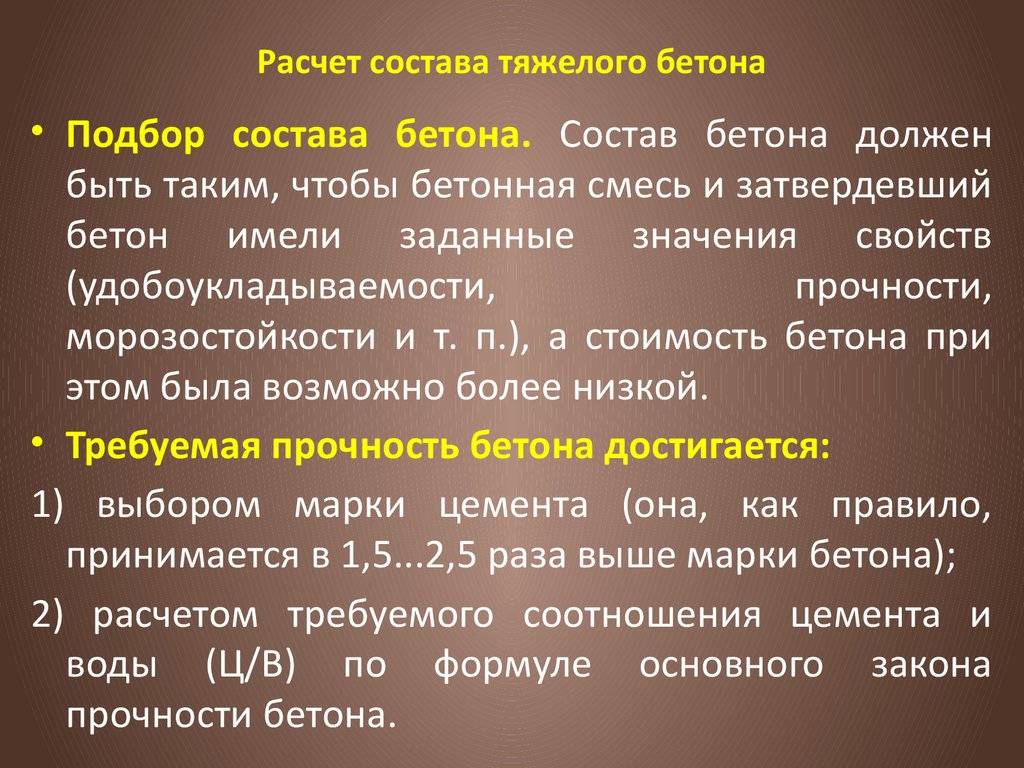

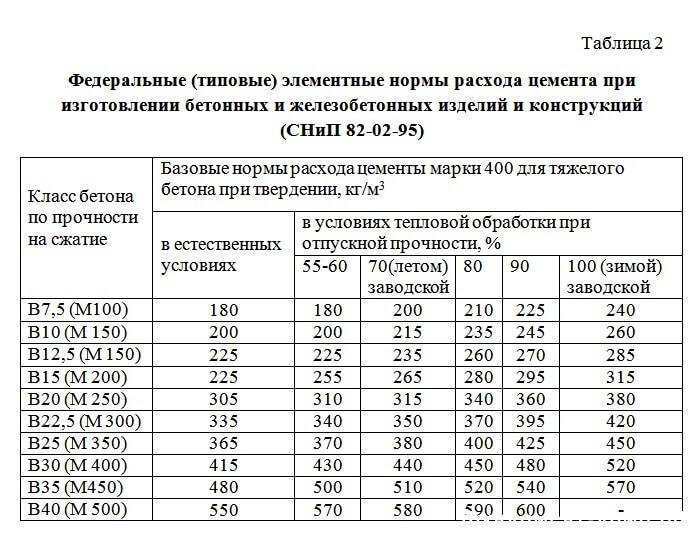

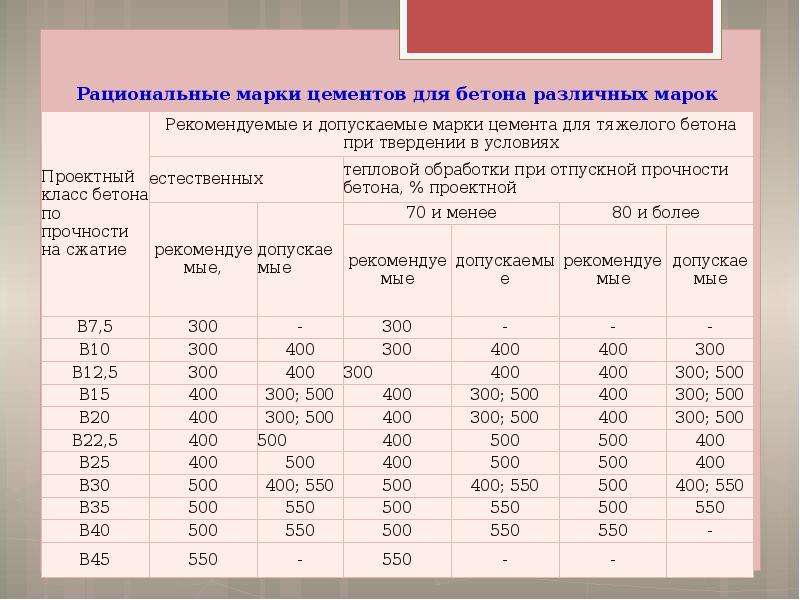

Глава 10. Проектирование состава тяжелого бетона

- § 10.1. Основные положения единой методики определения состава бетона

- § 10.2. Выбор соотношения между мелким и крупным заполнителями

- § 10.3. Порядок расчета состава бетона

- § 10.4. Экспериментальная проверка состава бетона

- § 10.5. Определение производственного состава бетона

- § 10.6. Определение состава бетона по графикам и номограммам

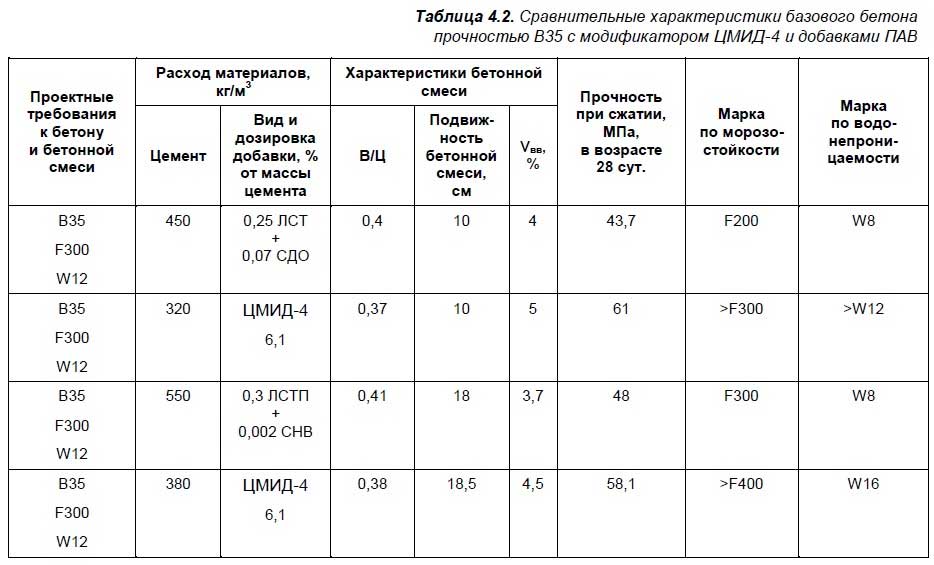

- § 10.7. Определение состава бетона с химическими добавками

Глава 11. Проектирование состава разных видов тяжелого бетона

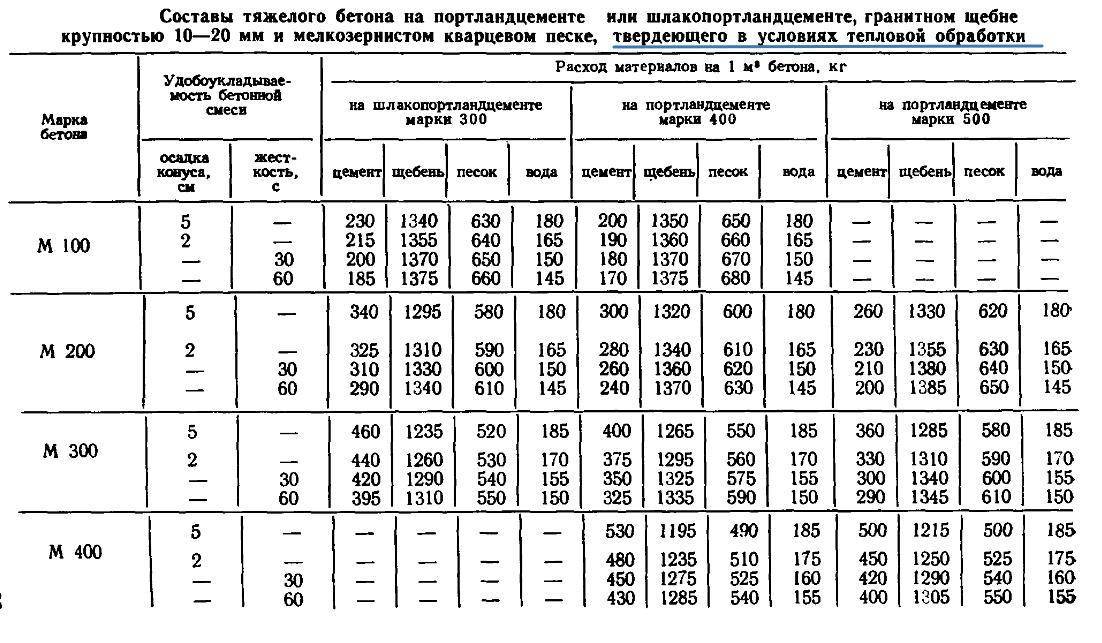

- § 11.1. Бетон для сборных железобетонных конструкций

- § 11.2. Высокопрочный бетон

- § 11.3. Быстротвердеющий бетон

- § 11.4. Бетон на мелком песке

- § 11.5. Бетон для гидротехнических сооружений

- § 11.6. Бетон для дорожных и аэродромных покрытий

- § 11.7. Бетон с тонкомолотыми добавками

- § 11.8. Малощебеночный бетон

- § 11.9. Литой бетон

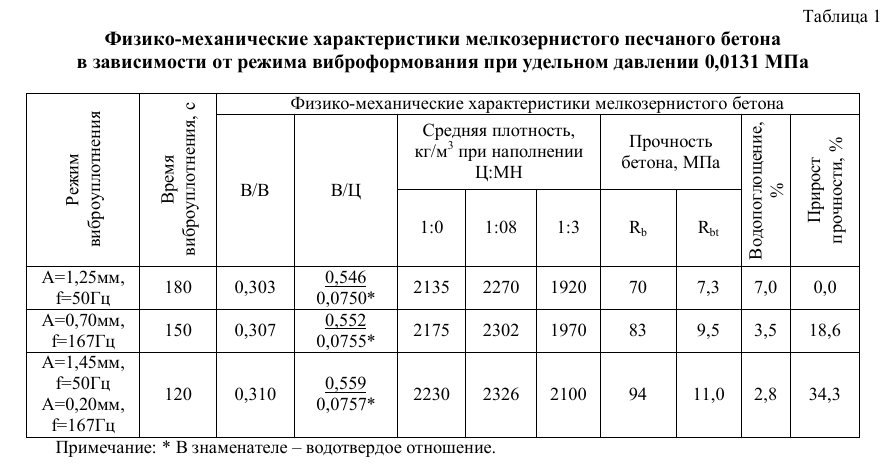

Глава 12. Мелкозернистый бетон

- § 12.1. Особенности свойств мелкозернистого бетона

- § 12.2. Проектирование состава мелкозернистого бетона

- § 12.3. Мелкозернистый бетон для армоцементных конструкций

- § 12.4. Мелкозернистый бетон с микронаполнителем

Глава 13. Легкие бетоны

- § 13.1. Легкие бетоны на пористых заполнителях

- § 13.2. Поризованный легкий бетон

- § 13.3. Крупнопористый легкий бетон

- § 13.4. Ячеистый бетон

Глава 14. Особые виды бетона

- § 14.1. Силикатный бетон

- § 14.2. Цементно-полимерный бетон

- § 14.3, Полимербетоны

- § 14.4. Бетонополимеры

- § 14.5. Фибробетон

- § 14.6. Декоративный бетон

- § 14.7. Бетон с использованием вторичного сырья промышленности

- § 14.8. Арболит

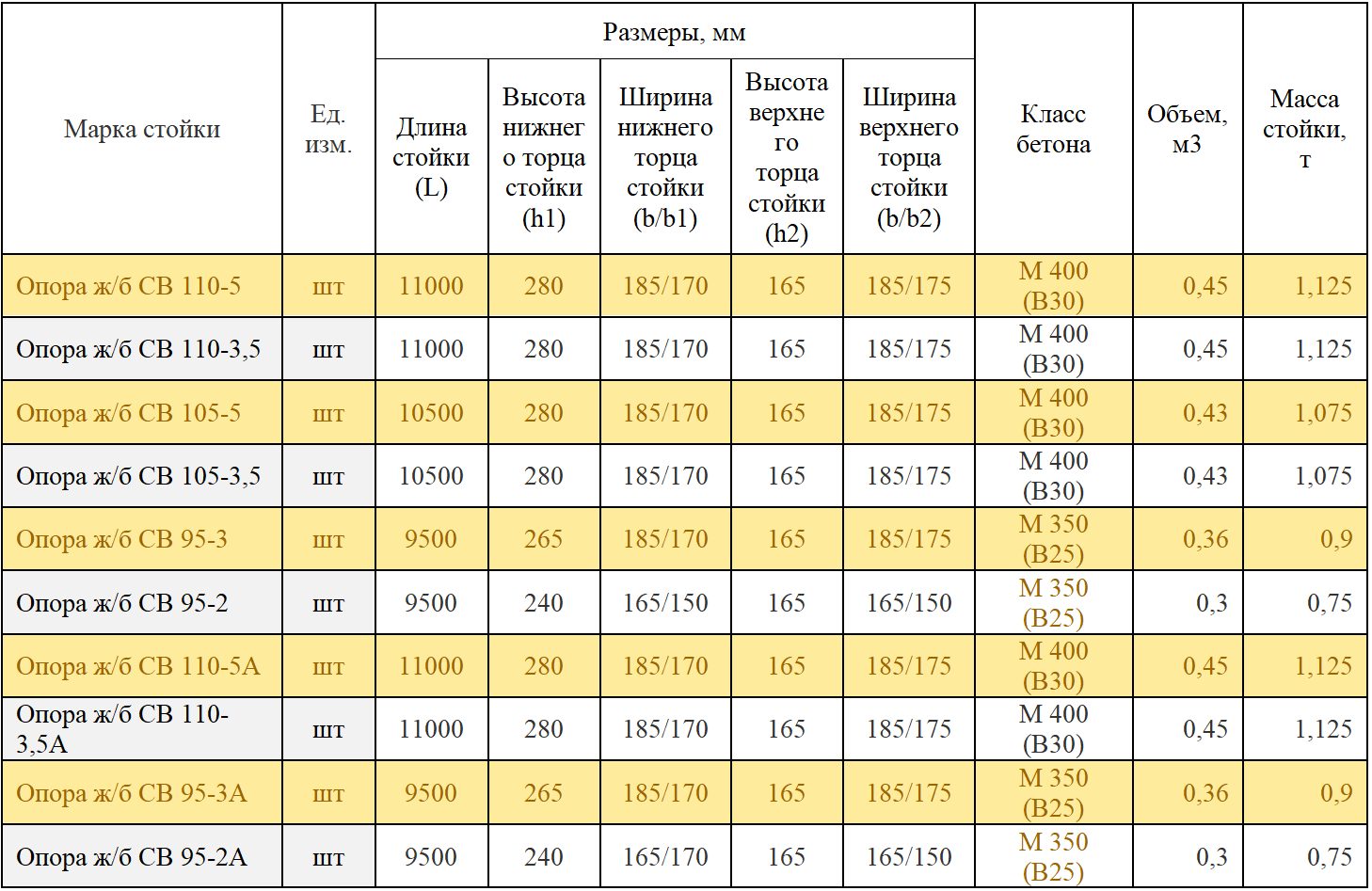

Глава 17. Сборный железобетон

- § 17.1. Основные виды сборного железобетона

- § 17.2. Формование сборных железобетонных изделий

- § 17.3. Тепловая обработка изделий

- § 17.4. Основные технологические схемы производства сборного железобетона

Глава 18. Контроль качества бетона

- § 18.1. Организация контроля качества при производстве бетона и железобетонных изделий

- § 18.2. Неразрушающие методы контроля качества бетона

- § 18.3. Контроль за деформациями бетона

Глава 19. Математические методы в технологии бетона

- § 19.1. Статистические методы управления качеством бетона

- § 19.2. Основы математического моделирования

- § 19.3. Проектирование состава бетона по математическим моделям

Глава 20. Повышение эффективности бетона

- § 20.1. Совершенствование технологии бетона

- § 20.2. Экономия материальных, энергетических и трудовых затрат в технологии бетона

- § 20.3. Ремонт бетонных и железобетонных изделий

Скачать книгу: «Технология бетона»

Сферы применения бетона

Бетон применяется как при строительстве многоэтажных жилых сооружений, так и в малоэтажном строительстве и частном хозяйстве, к примеру, для укрепления фундаментаили заливки каркаса бассейна. Бетон используется во многих сферах строительства, производства и народного хозяйства. От того, насколько качественная бетонная смесь, зависит надежность возводимой конструкции.

Бетон изготавливается в бетономешалках крупными партиями или вручную мелкими, для проведения небольших разовых работ в домашнем хозяйстве. При небольших объемах предстоящих работ компоненты бетона смешиваются вручную. Конечно, этот процесс довольно трудоемкий и сложный, но в этом случае другого выхода нет, потому что покупка дорогостоящей установки для смешивания бетона для проведения разовых работ в домашнем хозяйстве просто нецелесообразна.

Основные составляющие

Как правило, состав бетонов не меняется, независимо от того легкий он или особо тяжелый. Могут меняться только отдельные составляющие, которые и задают тон всему раствору. Итак, в состав входят:

Цемент – это один из основных элементов смеси. Чтобы сделать тяжелый бетон, добавляют цемент марки М200 или М300. Чтобы раствор был наиболее крепким, лучше всего добавлять портландцемент.

Вода

Обратите внимание, нужно использовать только чистую воду, в ней должна отсутствовать даже малая доля химических примесей и минеральных добавок. Чистая вода – залог крепкого бетона.

Песок

Для замеса качественного раствора предпочтительнее покупать чистый песок. Глина и другие составляющие должны полностью отсутствовать в нем, так как это может повлиять на прочность раствора.

Заполнитель. Можно использовать щебень, гравий. Однако, чтобы тяжелый бетон был более прочным, лучше применять гранитную или другие горные породы, которые славятся своей крепостью. Как дополнительный закрепитель можно добавить в раствор мраморную крошку. Этот заполнитель не из дешевых, но скрепляет он отлично.

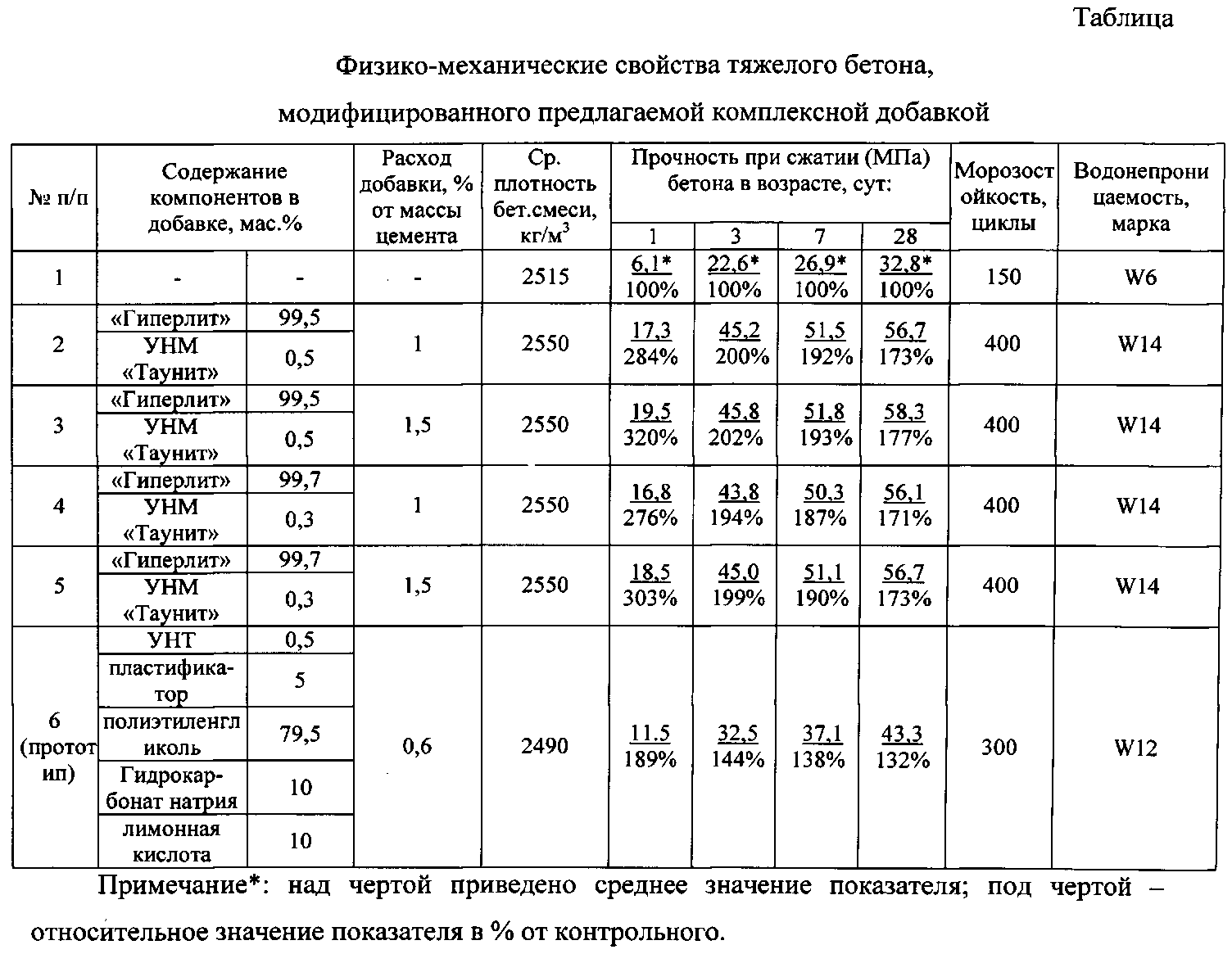

Добавки. Используя при изготовлении раствора добавки, химические или минеральные, можно повысить его качество, увеличить прочность, срок службы, водоустойчивость, антикоррозийность и другие очень важные показатели.

Вес бетона

Бетонный противовес. 50 тонн.

Бетонный противовес. 50 тонн.

Если составная часть содержит щебень или гравий, то куб. готовой смеси, может весить от 1800 до 2500 кг. Существуют виды особо тяжелого бетона, его показатели варьируются от 2500 до 3000 кг на куб.

Происходит это за счет внедрения металлоскрапа, магнетита или барита, выделяющихся существенным удельным весом.

Подробнее разобраться в вопросе поможет таблица. Происходит это за счет внедрения металлоскрапа, магнетита или барита, выделяющихся существенным удельным весом.

Подробнее разобраться в вопросе поможет таблица.

| Марка | Вес, кг |

| М100 | 2494 |

| М200 | 2432 |

| М250 | 2348 |

| М300 | 2389 |

| М350 | 2502 |

| М400 | 2376 |

| М500 | 2298 |

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

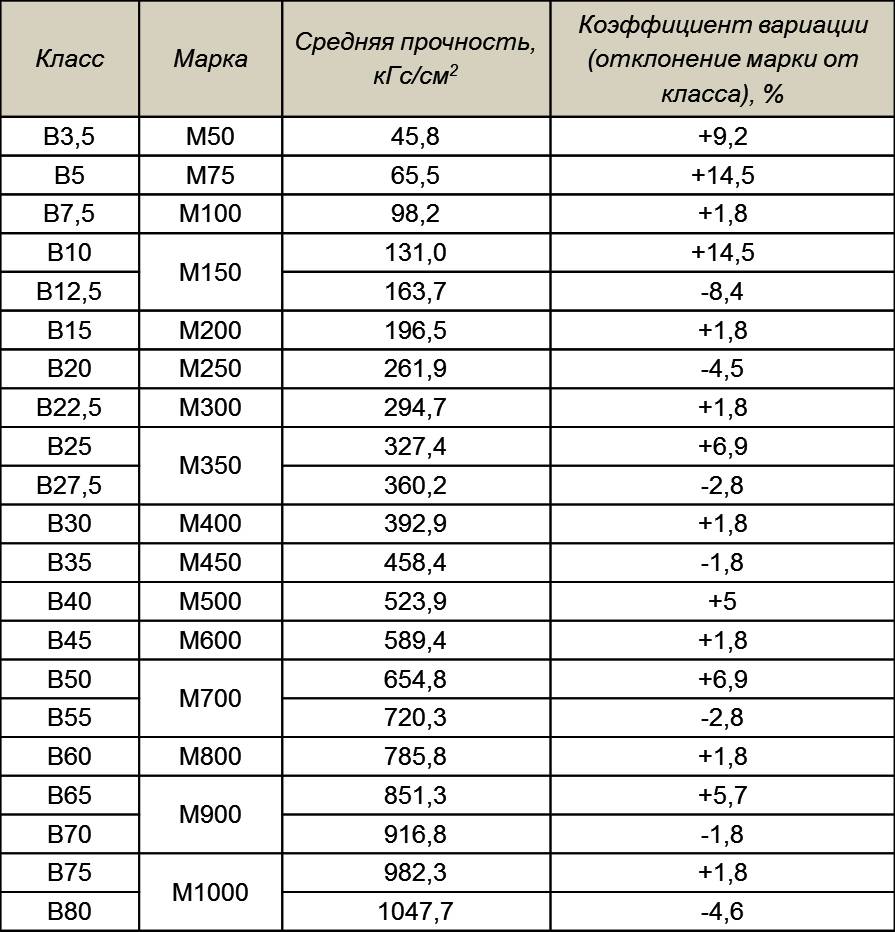

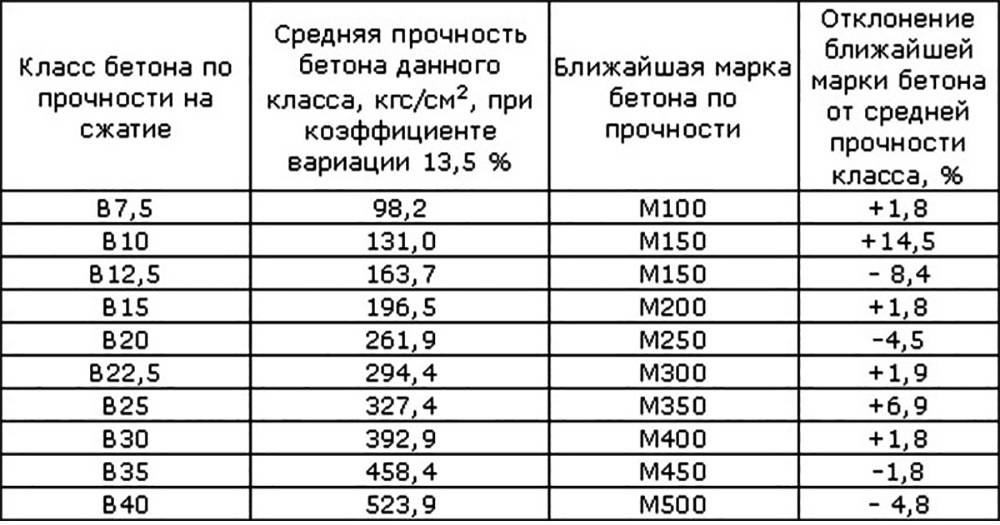

3.1.1 нормативная прочность класса бетона: Средняя кубиковая прочность бетона, соответствующая его классу с обеспеченностью 0,95 (тяжелый и мелкозернистый) при коэффициенте вариации 13,5% или с обеспеченностью 0,9 (гидротехнический бетон) при коэффициенте вариации 17%.

3.1.2 начальные составы бетона (основной и дополнительные): Составы бетона, рассчитанные теоретически и используемые после экспериментальной проверки, для назначения номинального состава бетона.

3.1.3 номинальный состав: Состав бетона, определяющий расход материалов фиксированного качества, необходимый для изготовления 1 м бетона заданного качества, который после твердения в определенных условиях обеспечивает в проектном возрасте (и других нормируемых возрастах) получение бетона, соответствующего всем нормируемым показателям качества.

3.1.4 рабочий состав: Состав бетона, полученный из номинального состава, путем его корректирования, учитывающего отличия фактических показателей качества материалов, применяемых для изготовления бетонной смеси, от показателей качества материалов, использованных при подборе номинального состава бетона.

3.1.5 уровень основного эффекта действия добавки: Критерий эффективности добавки по ГОСТ 24211 и техническим условиям изготовителя.

3.1.6 критерий оптимизации: Экстремальное значение количественного или качественного показателя свойств компонентов или состава бетона.

3.1.6.1 компоненты бетонной смеси: Экстремальный расход цемента или заполнителя, минимальная экзотермия цемента, минимальная водопотребность песка и т.д.

3.1.6.2 технологическая характеристика бетонной смеси: Минимальная пустотность смеси заполнителей, минимальная водопотребность бетонной смеси, минимальная расслаиваемость и т.д.

3.1.6.3 физико-механические свойства бетона: Кинетика набора прочности, усадочно-деформативные свойства, однородность свойств и т.д.

3.1.6.4 номинальный состав бетона: Минимальные стоимость, трудоемкость, сроки строительства и т.д.

3.1.7 рабочая дозировка: Дозировка рабочего состава бетона, необходимая для получения определенного объема готовой бетонной смеси.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

– доза -го материала по массе, кг;

, – необходимое количество мелкого и крупного заполнителя соответственно в 1 м бетона после корректирования, кг/м;

– процентное содержание мелкого заполнителя в крупном заполнителе, %; , , и – расход мелкого заполнителя, крупного заполнителя и воды соответственно в скорректированном по влажности рабочем составе, кг/м;

, и – расход цемента, мелкого заполнителя, крупного заполнителя и воды в номинальном составе соответственно, кг/м;

– процентное содержание крупного заполнителя в мелком заполнителе, %;

, , , , – масса цемента, мелкого заполнителя, крупного заполнителя, воды и добавки соответственно в опытном замесе, кг;

– объем, м;

– расход -го материала в рабочем составе по массе, кг/м;

, – влажность мелкого заполнителя и крупного заполнителя соответственно, %;

– плотность, кг/м;

и – средняя плотность бетонной смеси и фактическая средняя плотность бетона соответственно, кг/м;

– суммарная масса всех материалов в опытном замесе, кг.

3.3 Сокращения

В настоящем стандарте применены следующие сокращения:

БСУ – бетонно-смесительный узел;

В/Ц отношение – водоцементное отношение;

Ц/В отношение – цементно-водное отношение.

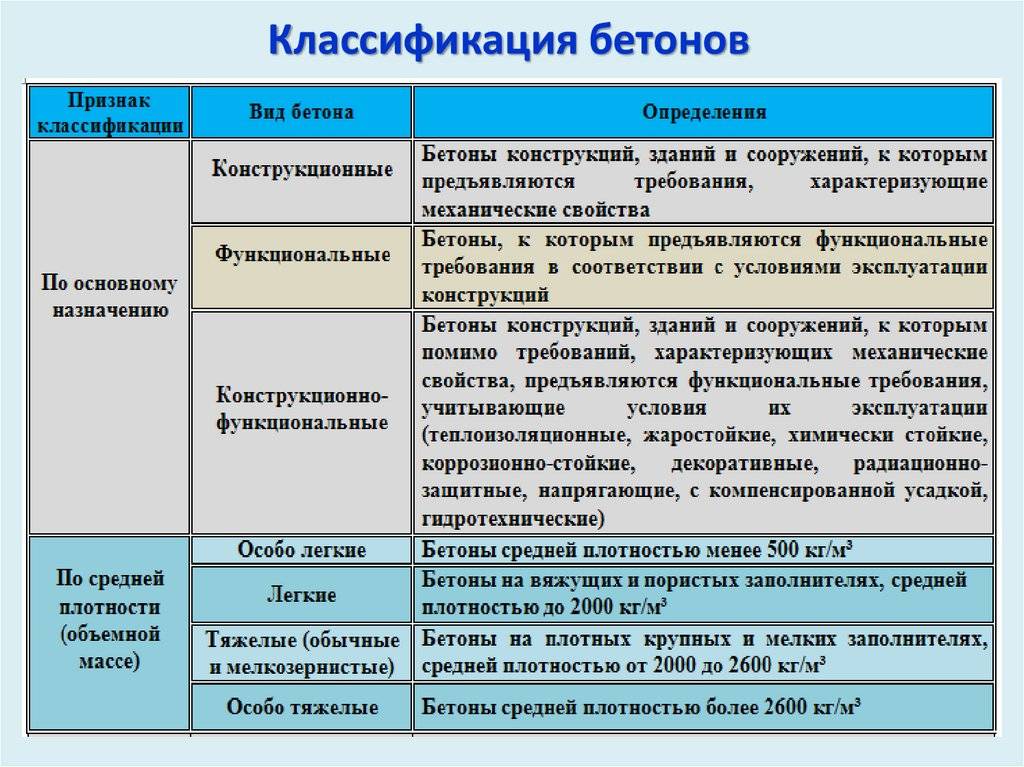

Плотность бетона кг/м3 — таблица, классификация, виды

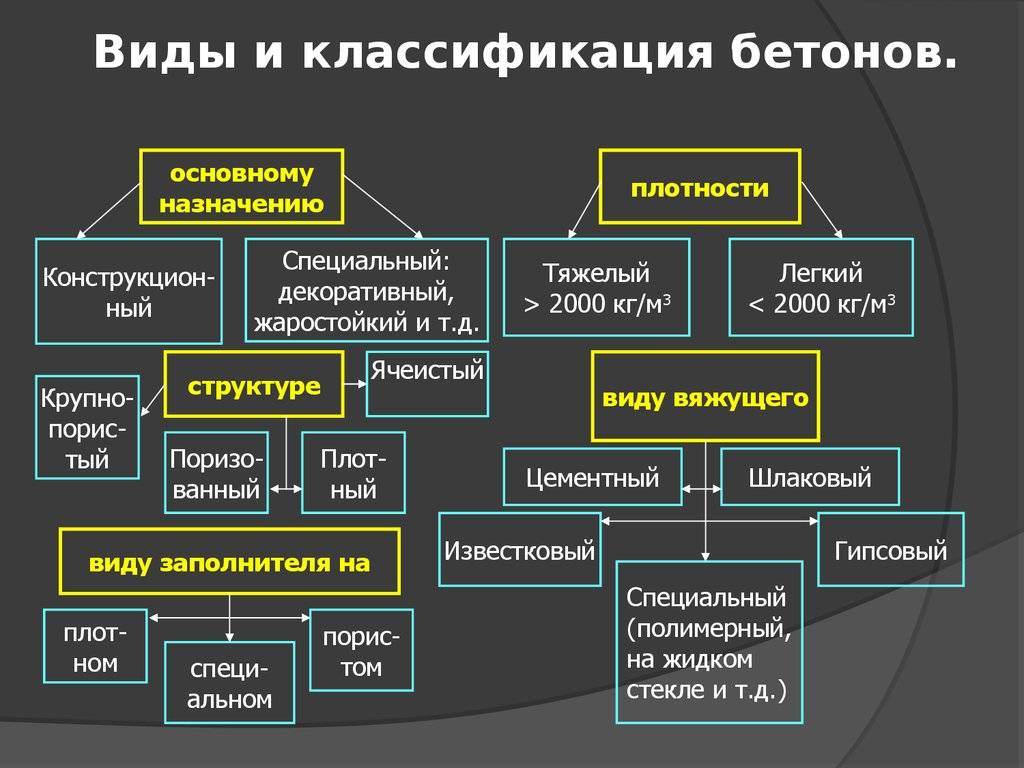

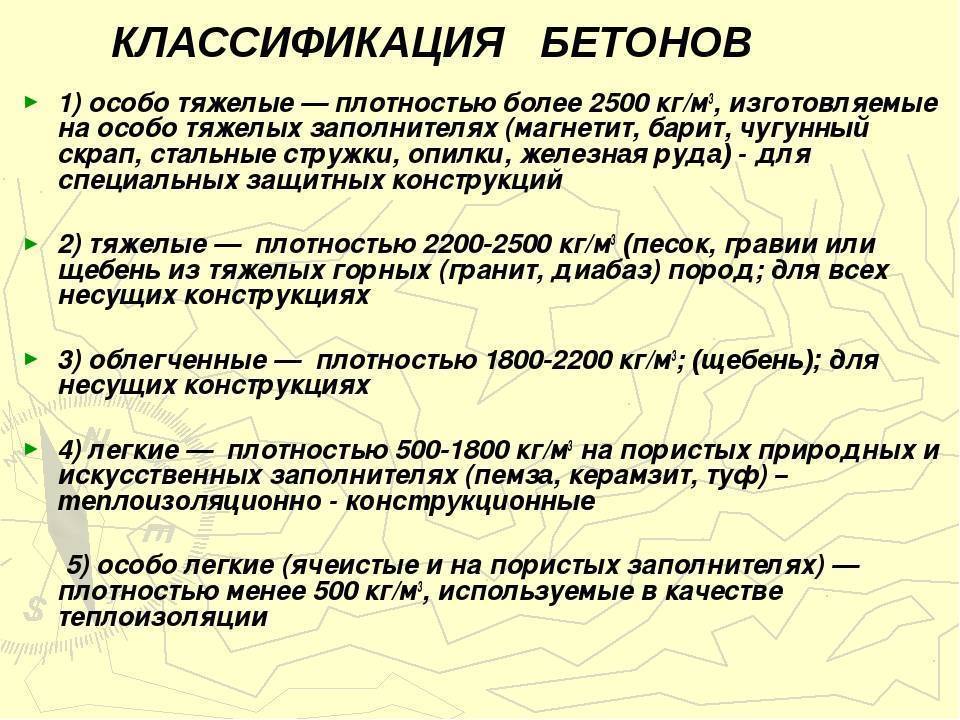

Существует несколько классификаций бетона, основная из которых классификация по средней плотности.

По данному признаку различают 5 типов бетона:

- Особо тяжелый. Плотность такого бетона составляет примерно 2500 кг/м3 и более. В качестве заполнителя используются обрезки стали, магнетит, железная руда. К такому типу относятся сталебетон, баритовый и магнетитовый (их название напрямую зависит от основного наполнителя). Особо тяжелый бетон применяют при строительстве особых конструкций. Например, для защиты от воздействий радиации, он используется при строительстве АЭС.

- Тяжелый. Имеют массу от 2000 до 2500 кг/м3. В качестве заполнителя используется известняк, гранит и другие горные породы, а также плотный песок. Он широко применяется в тяжелой промышленности – строительство несущих опор зданий и сооружений, фундаментов, зданий с повышенным радиационным фоном.

- Облегченный. Плотность такого бетона от 300 до 2000 кг/м3. Основной заполнитель – щебень. Его относят к разновидности обычного бетона, широко применяемого в строительстве жилых домов, закладке фундаментов и стен. Основное преимущество такого вида бетона – его вес, который позволяет применять его в различных областях.

- Легкий. Средняя плотность их составляет 500 – 1800 кг/м3. В качестве заполнителя применяют керамзит, пемза, то есть в основном пористые заполнители. В свою очередь этот тип бетона делится на 2 вида: • Конструктивно-теплоизоляционный бетон, средняя плотность которого от 500 до 1400 кг/м3. • Конструктивный бетон с плотностью от 1400 до 1800 кг/м3. Такой бетон широко применяется при строительстве многоквартирных домов, торговых центров, его легкий вес позволяет широко его использовать в любом из видов гражданского строительства. В зонах с повышенной склонностью к землетрясениям он особенно актуален.

- Особо легкий. Бетон, который имеет плотность меньше 500 кг/м3, называют особо легким. Основной заполнитель – перлит или арболит, достаточно легкие породы. К этому виду относятся газо- и пенобетоны. В основном они применяются при строительстве стен жилых домов, при прокладке перекрытий или создания дополнительных теплоизоляционных условий.

Таблица классификации бетона

Такая классификация бетонов по плотности, позволяет учитывать среднюю плотность, а значит заполнитель бетонной смеси, его пористость и средний вес. В зависимости от вида строительства, области применения и назначения, используется определенный тип бетона.

Применение тяжёлых смесей

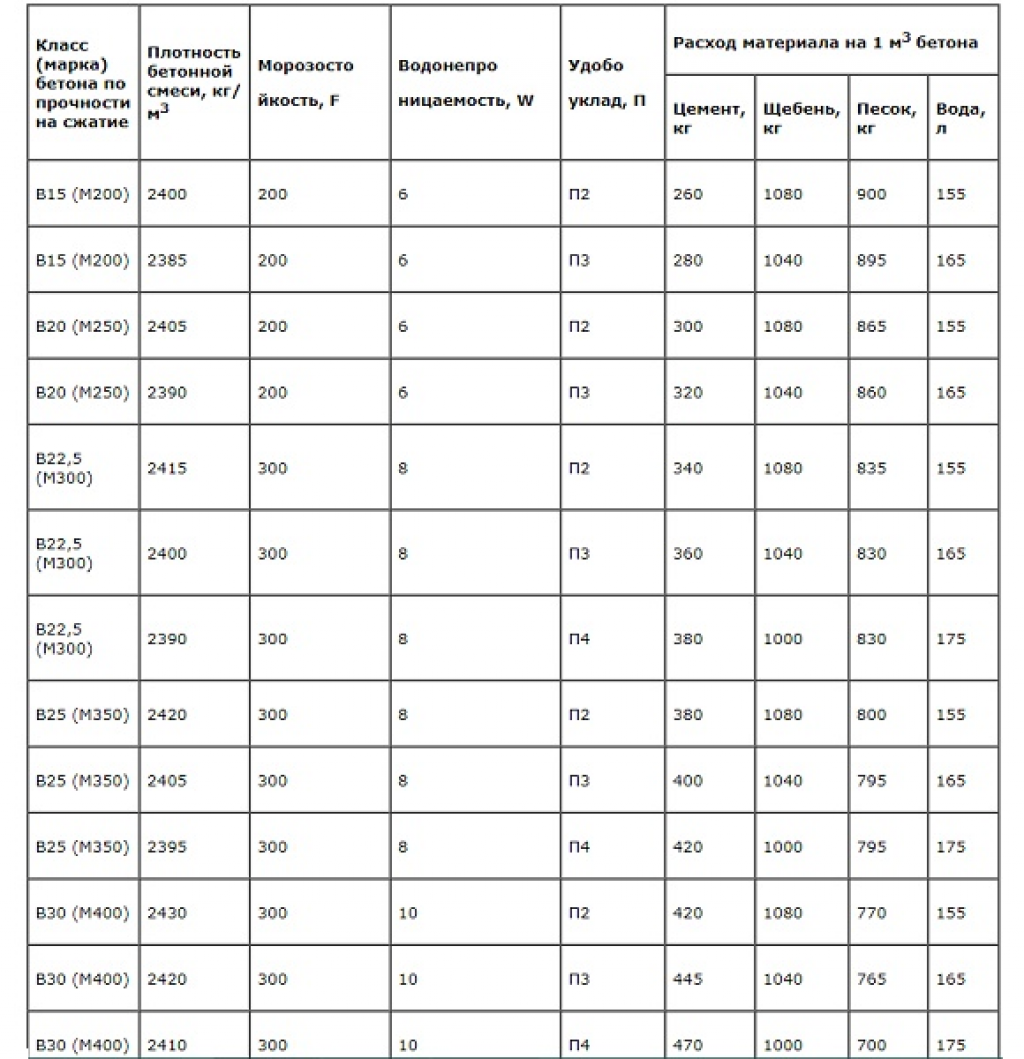

Сфера использования обычных бетонов — монолитные несущие конструкции. Марка бетона подбирается для конкретного объекта по прочности и назначению. Укрупненно применение твердеющих смесей часто встречается в следующих вариантах:

- Декоративный вид с использованием красителей и мраморных заполнителей — для украшения фасадов зданий, тротуарных дорожек и бордюров. Делают из марки М100. Такой же прочности бетон идёт на заливку стяжек и фундаментов.

- Железобетонный тип М150, 200 и 250 предназначен для строительства монолитных железобетонных изделий (ЖБИ) — фундаментных блоков, плит перекрытий и дорожных, колонн и свай, лестниц. Марка М200 применяется для возведения жилых зданий и объектов промышленного назначения.

- Дорожный бетон делают с прочностью М300. Его также используют в качестве аэродромного покрытия.

- Мелкозернистый монолит той же марки и М350 применяют для возведения гражданских и производственных объектов с тонкими стенками.

- Гидротехнический вид М400 используют в сооружениях, окружённых влажной средой. Это бассейны, опоры мостов, плотины, сваи на обводнённом грунте.

- Жаростойкий монолит применяется при возведении объектов, подвергаемых высокотемпературному воздействию — промышленных печей, банковских и других хранилищ, заводских цехов в литейном производстве, линий метрополитена.

- Кислото-упорный тип марки М500 устойчив к воздействию сильных растворителей. Применяется на объектах химического производства, при изготовлении хранилищ для агрессивных веществ.

Особо тяжёлые бетоны обладают плотностью 2,5―7,0 т/м3 и применяются при строительстве предприятий с опасными условиями эксплуатации. Это всё, что связано с атомной энергетикой: корпуса станций и подземные хранилища отходов, защита от радиоактивных излучений, помещения для ядерных реакторов.

Покупка бетоносмесителя

Специальное оборудование для смешивания бетона, или попросту бетоносмеситель, покупается при необходимости постоянной выработки крупных партий бетона, например, строительными компаниями. Бетоносмесители могут отличаться размерами и способом перемешивания, мощностью и стоимостью, могут быть стационарными, или мобильными, например, установленными на шасси грузовика. Мобильные бетоносмесители могут использоваться для осуществления работ сфере дорожного строительства, стационарные бетоносмесители применяются на масштабных строительных объектах, компактные бетономешалки с малым объемом бака применяются в малоэтажном строительстве для возведения частных построек.

Виды бетона

Тяжелый бетон, состав которого основывается на высших марках портландцемента, может предназначаться для разных целей.

В зависимости от сферы применения существует следующая классификация материала:

- Высокопрочный. В процессе замеса вносится лучшая цементная смесь, чистый песок и щебень крупной фракции. Производство выполняется с помощью вибрационного оборудования, которое придает бетону повышенную плотность тяжелого бетона. С целью повышения прочности в состав вносят дополнительные компоненты — пластификаторы.

- Железобетонный. Используется для строительства железобетонных блоков, перекрытий и других ж/б построек.

- Быстросхватывающийся. В его составе присутствует быстротвердеющая цементная смесь и дополнительные элементы, включая хлористый водород. Наличие добавок способствует сокращению сроков застывания без потери качества конечного продукта.

- Для гидросооружений. Представляет собой особую разновидность бетона, которая используется для возведения сооружений во влажной среде. Материалу не страшны воздействия воды, и он сохраняет первоначальный вид даже через несколько лет интенсивной эксплуатации.

- Дорожный. Применяется при покрытии автомагистралей и обладает устойчивостью к большим техническим нагрузкам.

- Литой. Создается на основе быстротвердеющего цемента с пластификаторами и большим содержанием жидкости в составе.

- Мелкозернистый. Создается на базе камней цемента без наличия крупных и тяжелых компонентов. Востребован при возведении построек со стенами небольшой толщины.

- Кислотоупорный. Отличается устойчивостью к воздействию агрессивных веществ и кислот, поэтому задействуется для строительства помещений химического типа.

- Жаростойкий. Не боится продолжительного пребывания в высокотемпературной среде. На основе жаростойких бетонов обустраиваются промышленные печи, работающие с температурой до 12000°C.

- Полимерные разновидности. В процессе производства сырье пропитывается специальными смолами и полимерными добавками. Это обеспечивает повышенную степень прочности и надежности.

- Декоративный. Производится с применением красителей и особых заполнителей, таких как мраморный камень с натуральным окрасом. Материал востребован при возведении аллей и парков, украшении садовых дорожек и бордюров, оформлении фасадов и т.д.

Существуют и специальные виды бетона, которые отличаются разным составом и классом.

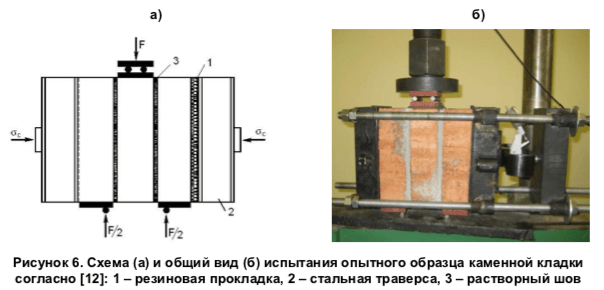

Оценка прочности касательного сцепления кладочных растворов и угла внутреннего трения

Важными характеристиками, определяющими прочностные и жесткостные свойства каменной кладки при сдвиге, являются ее начальное сопротивление сдвигу (касательное сцепление) и угол внутреннего трения в плоскости горизонтальных растворных швов.

При одновременном действии сдвигающих и сжимающих напряжений прочность кладки при срезе определяется по формуле Кулона-Мора (7):

где fv0– начальное сопротивление кладки сдвигу в плоскости растворных швов при σc=0; σc– сжимающие напряжения, действующие перпендикулярно горизонтальным растворным швам;c j– угол внутреннего трения для растворного шва.

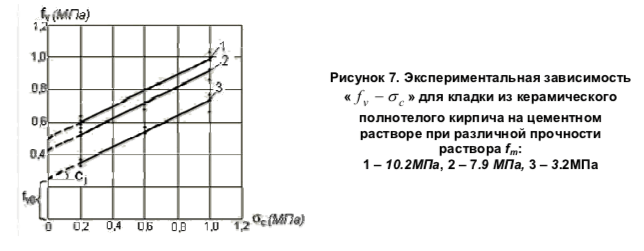

Так как величина сжимающих напряжений σc является переменной, это дает возможность построения графика зависимости «fv − σc» (рис. 7). Прочность на «чистый» срез fv0 устанавливается путем экстраполяции графика до ординаты σc=0.

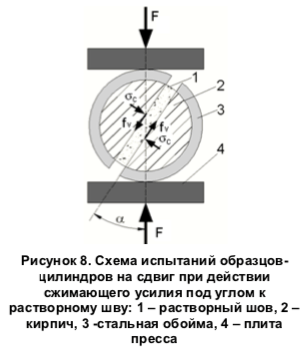

Варьируя величину угла a, мы получаем возможность изменять значения сдвигающих и сжимающих напряжений, которые определяются по формулам (8, 9).

где F – разрушающая нагрузка;d, b – соответственно диаметр и длина образца (рис. 4);a – угол между направлением действия сжимающей нагрузки и растворным швом.

Как проходит замес

Замешивать тяжелые бетоны своими руками вам вряд ли придется, но процесс разобрать не помешает:

- Готовим тару, в которой будем замешивать смесь.

- Первым делом наливаем нужное количество воды – заметьте, при приготовлении обычного бетона первым делом в емкость помещаются наполнители.

- Добавляем цемент, песок и наполнитель, при этом вам нужно постоянно мешать раствор.

- Не переставая размешивать бетон, добавляем добавки и различные пластификаторы, если это предусмотрено проектом.

- Раствор необходимо замешивать, пока вы не получите однородный состав, в котором не будет комков.

Мы кратко описали процесс ручного замешивания по ГОСТ, так как обычно для этих целей применяют специальную технику. Изготовление тяжелого бетона – это сложный процесс, которым должен заниматься опытный строитель.

Характеристика

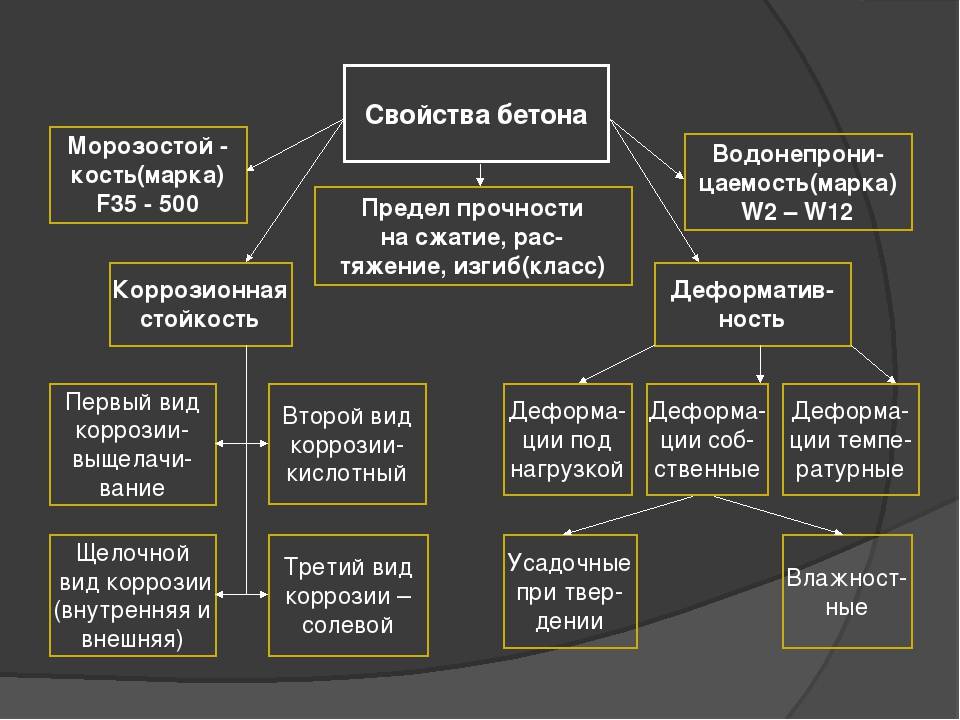

Чтобы выбрать качественный бетон, его оценивают по следующим критериям:

Прочность. Обычно бетон проверяют на плотность сжатия. Тяжелые растворы в силу своего предназначения должны справляться с большими нагрузками, при этом сохраняя свою целостность. Чтобы раствор обладал максимальной прочностью, в его состав должен входить цемент марки М100-М800, а лучше портландцемент, а также чем выше пропорции цемента и воды, тем прочнее получается раствор.

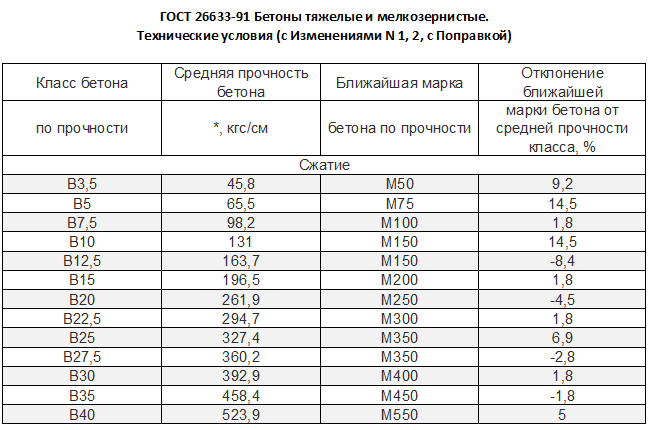

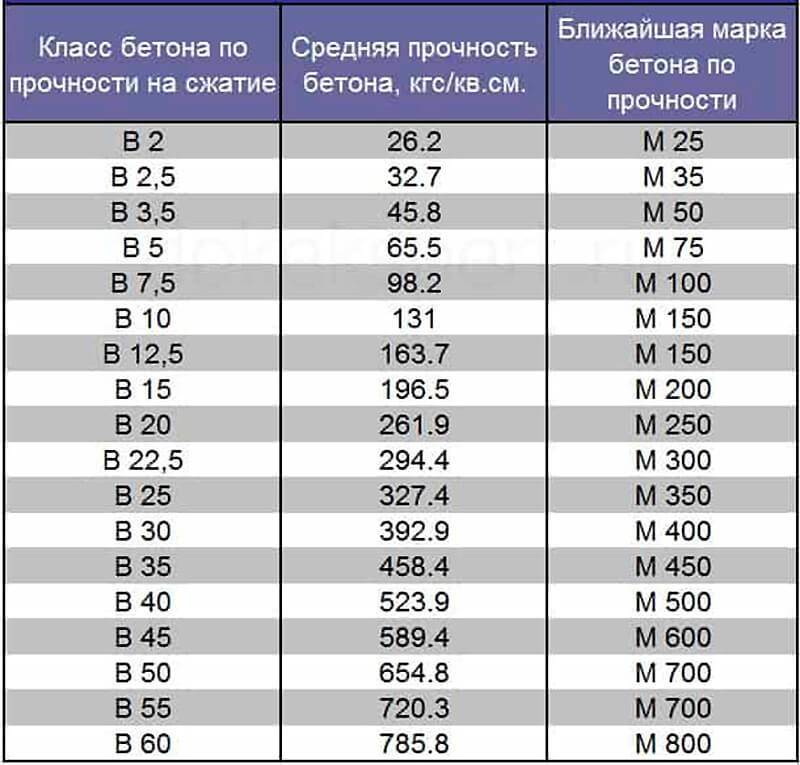

Класс бетона. Этот критерий говорит о прочности сжатия бетона и пределе его растяжения. Иными словами, чем больше прочность на сжатие, тем лучше. Что касается прочности на растяжение, то она меньше прочности на сжатие. Обозначаются эти показатели так: прочность на сжатие обозначается буквой В и измеряется в Мпа, прочность на растяжение обозначается индексом Вt. Так, чем выше эти показатели, тем качественнее бетон.

Морозоустойчивость. Еще один немаловажный показатель. Из-за температурных скачков в бетоне скапливается вода, что существенно влияет на качество и прочность. Раствор должен быть морозоустойчив. Эта особенность позволяет долго сохранять свои изначальные свойства. Обозначается морозоустойчивость буквой F.

Водонепроницаемость. Чем выше этот показатель, тем дольше служит бетон. Обозначается этот показатель буквой W.

Огнеупорность

Это свойство бетона особенно важно, например, при пожаре или взрыве.

Важно! Тяжелый бетон должен иметь высокие показатели по всем перечисленным характеристикам, иначе его качество не будет соответствовать области его применения. Измеряется этот показатели либо в градусах Цельсия, либо в Фаренгейтах, зависит от страны-изготовителя

Состав стройматериала

Состав тяжелых бетонов включает в себя воду, не содержащую кислоты и примеси, портландцемент, чистый песок, наполнитель и специальные добавки. Что касается наполнителей, то здесь это плотные горные породы типа щебня, полевошпатного песка, известняка, гравия или кварцевого песка. Прочность и плотность обеспечиваются за счет определенной марки, как и обычном бетоне. Также на эти показатели влияют условия и сроки отведения, а также активность портландцемента. С составом мы разобрались, теперь стоит рассмотреть основные пропорции, которые применяются в строительстве.

Соотношения ингредиентов

Существует основной «рецепт», которым пользуются практически все строители: 1 часть цемента, 2 части песка, 4 части наполнителя и 0,8-1 части воды. Цемент должен иметь марку с высоким индексом, песок используется крупнозернистый. При необходимости соотношения меняются, но обычно мастера рассчитывают, сколько нужно цементной смеси на один кубический метр.

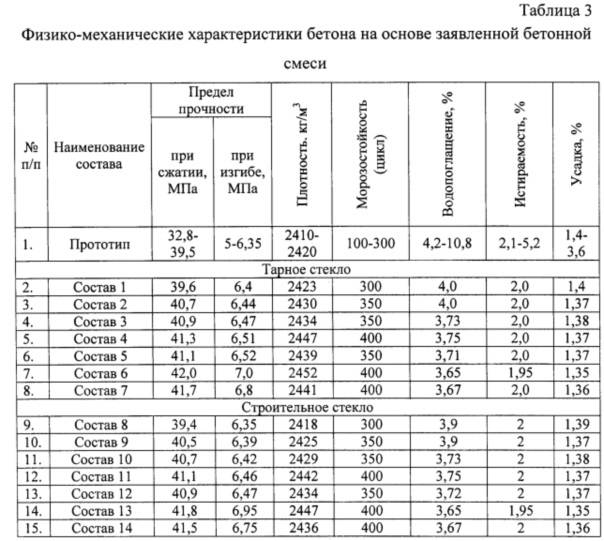

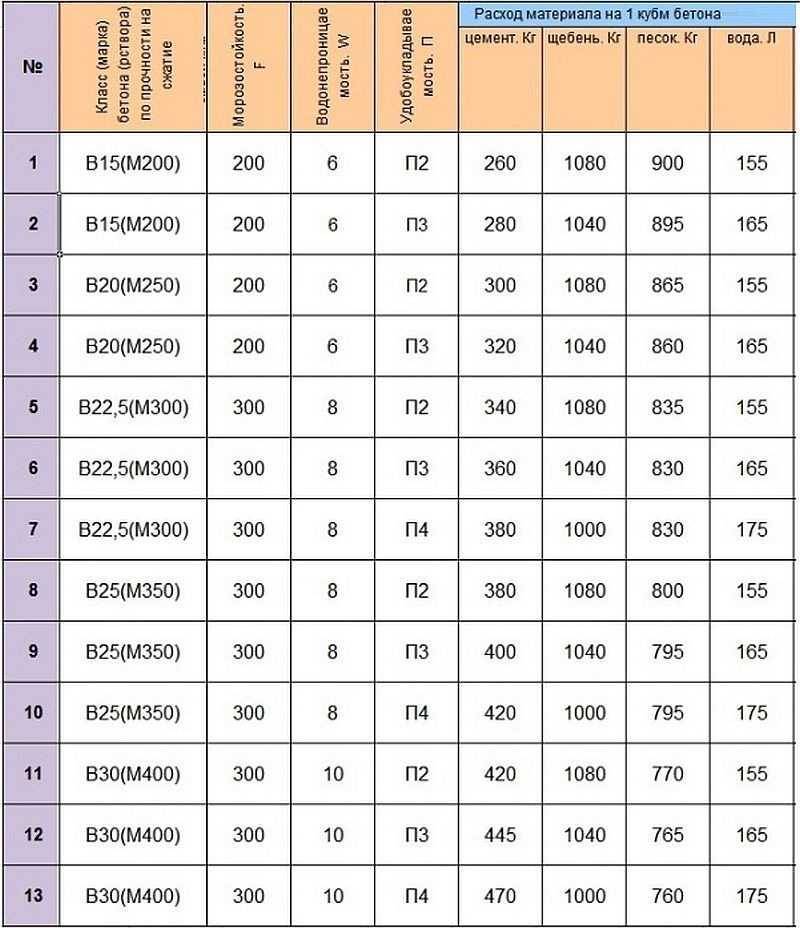

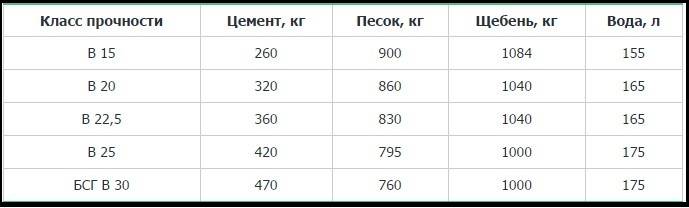

В таблице ниже указаны различные классы, индекс которых зависит от соотношения и количества ингредиентов:

Из чего состоит легкий, тяжелый и сверхтяжелый бетон

Разность плотности достигается за счет наполнителей.

Легкий бетон — чаще всего в качестве наполнителя используется шлак, пемза и керамзит. Данный вид бетона идеален для заливки стен, ограждений и производство блоков для частного дома.

Тяжелый бетон — самая распространенная смесь, плотность достигается за счет гранитной крошки или щебня. Используется повсеместно. Например в строительстве монолитных домов для заливки силового каркаса или перекрытий. Для строительства дорого, производства свай и тд.

Сверхтяжелый бетон — в качестве наполнителя используется гравий мелкой фракции, песок и другие материалы. Узкоспециализированный состав, чаще всего используется в военной промышленности и при строительстве высоток.

Вывод: Чем плотнее бетон, тем он крепче и тяжелее.

Бетон м-250 в срезе

Как проходит замес

Замешивать тяжелые бетоны своими руками вам вряд ли придется, но процесс разобрать не помешает:

- Готовим тару, в которой будем замешивать смесь.

- Первым делом наливаем нужное количество воды – заметьте, при приготовлении обычного бетона первым делом в емкость помещаются наполнители.

- Добавляем цемент, песок и наполнитель, при этом вам нужно постоянно мешать раствор.

- Не переставая размешивать бетон, добавляем добавки и различные пластификаторы, если это предусмотрено проектом.

- Раствор необходимо замешивать, пока вы не получите однородный состав, в котором не будет комков.

Мы кратко описали процесс ручного замешивания по ГОСТ, так как обычно для этих целей применяют специальную технику. Изготовление тяжелого бетона – это сложный процесс, которым должен заниматься опытный строитель.

5 Задание на подбор состава бетона

5.1 Задание на подбор состава бетона должно содержать:

– назначение бетона (изготовление сборных изделий, монолитных конструкций, товарный бетон);

– условия твердения (до достижения промежуточного и/или проектного возраста);

– нормируемые технологические показатели качества бетонных смесей по ГОСТ 7473;

– нормируемые показатели качества бетона по ГОСТ 26633;

– ограничения по составу бетона и применяемых материалов;

– параметры оптимизации.

5.2 Состав бетона следует подбирать на нормативную прочность класса по 3.1.1 или другую обоснованную прочность.

5.3 В задании на подбор состава бетона следует назначать критерий(и) оптимизации по 3.1.6, по которому(ым) выбирают номинальные составы бетона, обеспечивающие все нормируемые показатели качества бетонных смесей и бетонов.

В качестве критерия оптимизации могут быть выбраны:

– технологические характеристики бетонных смесей;

– физико-механические характеристики бетона;

– технико-экономические показатели производства.

ГОСТ

- Бетонные смеси тяжелого типа производятся по ГОСТ 7473-94. Все они должны обладать высокой прочностью на осевое сжатие и маркируются от М100 до М1000. Бетон, используемый для покрытий дорог и аэродромов, должен соответствовать ГОСТ 7473и.

- Состав цементной смеси подбирается согласно ГОСТ 27006. Минимальный расход сухого цемента – по ГОСТ 22266 (для пуццолановых и сульфатостойких цементов) и ГОСТ 10178 (для портландцементов и шлакопортландцементов).

- Теперь о подборе крупных наполнителей. ГОСТ 8267 определяет качество гравия или щебня горных пород, ГОСТ 5578 –щебня из металлургических шлаков, ГОСТ 26644 – щебня из шлаков ТЭЦ.

- Мелкие наполнители должны соответствовать ГОСТ 8736 (природный песок), ГОСТ 5578 (песок из металлургических шлаков) и ГОСТ 25592 (золошлаковые смеси).

Как повлиять на плотность (объемный вес)

Плотность данного материала больше всего зависит от свойств компонентов раствора

Именно поэтому их нужно подбирать с особым вниманием, чтобы в итоге получился материал требуемой плотности. На данный параметр материала влияют многие аспекты

Для получения раствора требуемой плотности нужно:

- Использовать наиболее мелкий по размерам наполнитель. Благодаря этому удается уменьшить количество пустот в ЖБИ.

- Уменьшить количество воды. Но необходимо учитывать, что подвижность раствора должна быть нормальной. С густым и тяжелым раствором тяжело работать, в частности при заливке сложных по форме и больших по размерам конструкций.

- Уплотнять раствор механическим способом или вручную. Уплотняется вибраторами или арматурой.

- Искусственный подогрев залитой смеси. Это позволяет влаге быстрее испаряться, при этом увеличивается масса и плотность материала.

- Выбирать расширяющийся или безусадочный цемент. К примеру, можно использовать глиноземистый цемент или портландцемент. Благодаря этому материал будет с небольшой пористостью, а его качество не ухудшится.

- Использование пластификаторов. Добавки позволяют уменьшить требуемое для изготовления раствора количество воды и сохранить его подвижность. Благодаря этому удастся повысить плотности материала.

- Вакуумирование. Данный технологический процесс довольно сложный, поэтому он используется только в промышленном производстве.