Самостоятельное производство

Технология изготовления газобетона своими руками предполагает все те же стандартные этапы, но намного большие затраты труда и времени. Если на заводе многие процессы автоматизированы, то при самостоятельном производстве все придется делать без привлечения установок. Можно приобрести мини-линию или сделать определенные узлы для реализации промежуточных задач своими руками.

Что понадобится для создания газобетона в домашних условиях:

- Бетономешалка для приготовления массы.

- Формы для заливки блоков.

- Корыто или другая тара.

- Стальная струна для резки монолита на блоки (если используются формы, уже поделенные на блоки, то не нужно).

- Весы для отмеров.

Тут все приобретается или делается своими руками – в зависимости от желания мастера.

Так, вместо бетономешалки можно мешать раствор вручную (что скажется на структуре и качестве, скорее всего) миксером в ведре. Формы можно приобрести или сделать из листов фанеры/металла.

Этапы производства газоблоков дома:

- Замес раствора – рецепт во многом зависит от желаемого результата, используемого сырья, но в среднем выглядит так: 50-70% цемента, 20-40% кварцевого очищенного песка, 1.5% извести, сульфата натрия либо каустической соды, меньше 1% алюминиевой пудры. Изменение пропорций меняет теплопроводность и плотность материала. Все компоненты нужно тщательно перемешивать в течение 10 минут.

- Заливка смеси в смазанные разбавленным машинным маслом формы до половины (смесь увеличится в объемах), ожидание начала процесса газообразования (4 часа этап занимает в среднем). Удаление лишнего раствора.

- Накрытие залитой смеси теплоизоляционным материалом.

- Демонтаж опалубки на 2-е сутки после заливки, после чего блоки можно выложить на поддоны и сушить.

- Отправка изделий на склад – через 2-3 суток сушки.

- Выжидание полного набора прочности блоками за 28 суток и реализация или использование в строительстве.

Производство

Качественный автоклавный газобетон изготавливается в условиях промышленных предприятий. Все процессы на участках производства автоматизированы, что позволяет формировать газобетонные изделия разной рецептуры с требуемыми характеристиками. Производство легко переналаживается на изготовление продукции по заявкам заказчиков.

Подготовка компонентов

Для производства автоклавного газобетона используется не сам кварцевый песок, а продукт его переработки, получаемый путем мокрого измельчения в шаровых мельницах. Далее шлам песка дополнительно обрабатывается до нужной консистенции в шламовых бассейнах. Уплотненный материал насосами подается в установки, формирующие нужные весовые пропорции компонентов.

Дозировка и перемешивание

Для этого задействуются специальные автоматизированные модули, имеющие производительность до 40 метров кубических продукции в смену. Достаточно широкий диапазон пропорций смешиваемых исходных материалов позволяет формировать автоклавный газобетон с заданными характеристиками. Дозированные составляющие будущей продукции по заданной программе перемешиваются с водой, алюминиевой суспензией и известью (портландцементом и пр.) в смесителе.

Формы со смесью транспортируются в камеру для созревания и предварительного отвердения.

Формы со смесью транспортируются в камеру для созревания и предварительного отвердения.

Добавка гипса замедляет процесс загустения массы. После достижения смесью плотности льющейся сметаны ее разливают в формы до половины уровня. Регулирование количества и соотношения алюминия и извести определяют объем выделенного газообразного водорода и, как следствие, различную плотность газобетонов. Ударные нагрузки на формы ускоряют химические процессы замещения в газобетоне водорода в пустотах воздухом, увеличения объема материала и заполнения им форм. Происходит первичное вызревание и твердение материала.

Нарезка на блоки

Примерно через 1-2 ч. после разливки масса начинает держать форму и приобретает прочность, достаточную для резки. Структуру материала уже до 85% объема составляют закупоренные воздушные пустоты. Порезка производится проволочными пилами автоматизированного оборудования. На поворотных столах массив, освобожденный от опалубки, устанавливают вертикально и разрезают в вертикальной и горизонтальной плоскостях. Операция формирует торцы изделий и, при необходимости, торцевые зацепы, карманы для ручной переноски, пазы, гребни. Верхний и нижний слои массива отправляют на вторичную переработку для производства газоблоков.

Автоклавная обработка

Автоклавная обработка – бетон приобретает дополнительную жесткость и высушивается.

Автоклавная обработка – бетон приобретает дополнительную жесткость и высушивается.

Газобетон автоклавного твердения формируется при повышенной температуре и давлении, неавтоклавный — твердеет при нормальном атмосферном давлении или в условиях нагревания. Разрезанный массив загружается в специальную печь — автоклав – на 12 часов. Температура 180 градусов и давление 14 бар ускоренным образом завершают образование структуры искусственного камня и окончательное отвердевание изделий. Для автоклавной технологии характерно формирование анизотропных свойств готовых изделий.

Сортировка и упаковка

На автоматизированном участке блоки отделяют друг от друга по ранее выполненным швам и селектируют по качеству. Специальное устройство перемещает готовые изделия партиями на поддоны. Процесс упаковки заключается в гидроизоляции паллет термоусадочной пленкой и крепежной лентой.

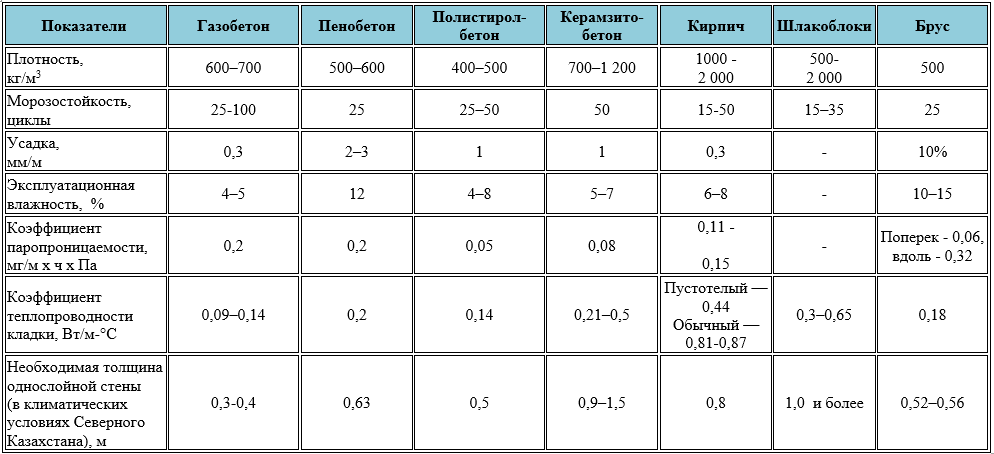

Толщина несущих стен без утепления для постоянного проживания

определяет не только прочность и надежность строения, но и расходы на его содержание. Если сэкономить на толщине несущих конструкций, то это потребует дополнительных средств на их утепление и укрепление. Недостаточная ширина приведет к промерзанию газобетона и большим счетам за отопление. Кроме этого, из-за разницы температур возникает риск образования конденсата и развития плесени.

Исходя из этого, выбирая параметры будущего дома, нужно основываться на таких факторах, как уровни жары и холода, влажности воздуха и конструктивные особенности здания.

Расчет в зависимости от региона проживания

При проведении планирования строительства в расчет берется средняя температура в зимнее и летнее время

Максимальные исторические рекорды во внимание не принимаются. Даже если температура достигнет пиковых значений, то она будет длиться недолго. Кроме этого, воздействие природных катаклизмов можно компенсировать бытовой техникой: кондиционерами, обогревателями и автономными системами

Кроме этого, воздействие природных катаклизмов можно компенсировать бытовой техникой: кондиционерами, обогревателями и автономными системами

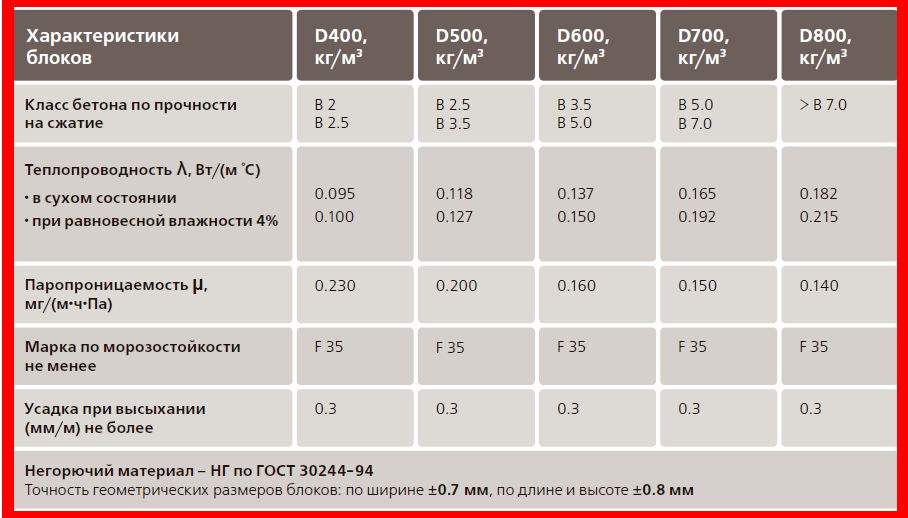

Для северных районов следует выбирать широкий материал с низкой прочностью и теплопроводностью. Грунт в таких районах характеризуется устойчивостью и стабильностью. Оптимальным вариантом являются модели D300-400.

В местах с подвижной почвой следует отдавать предпочтение блокам высоких марок, так как они должны обладать устойчивостью к сотрясениям и сезонным подвижкам. В зависимости от сейсмической активности целесообразно останавливаться на марках D600-1200.

Кроме этого, следует помнить, что во всех случаях необходима отделка стен из газобетона. Этот материал хрупкий и хорошо впитывает влагу. Эта статья расходов включается в любой проект.

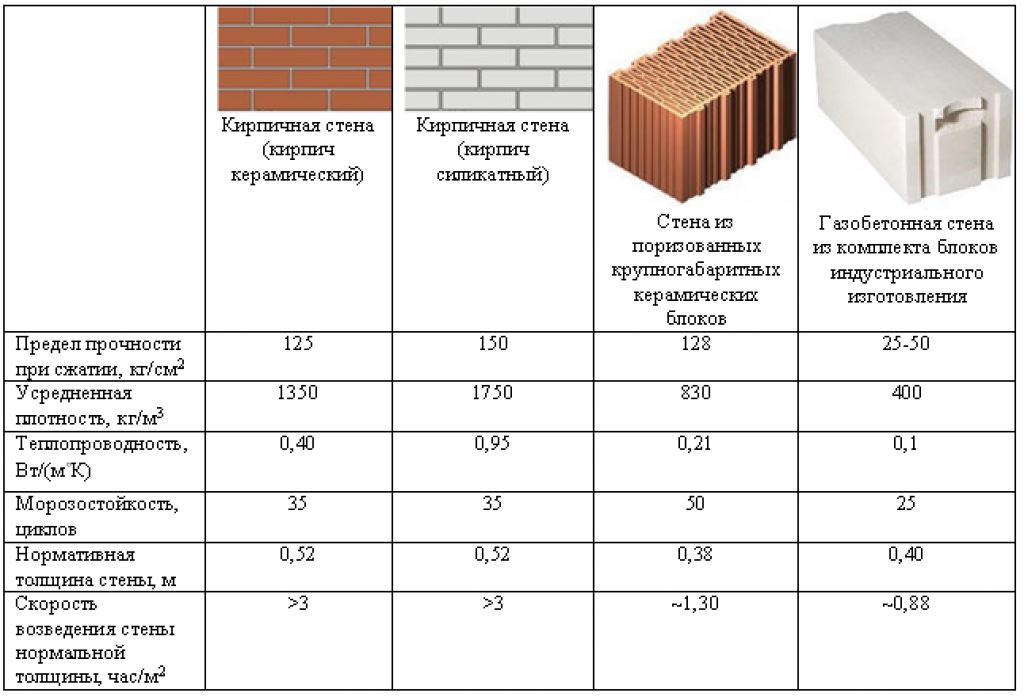

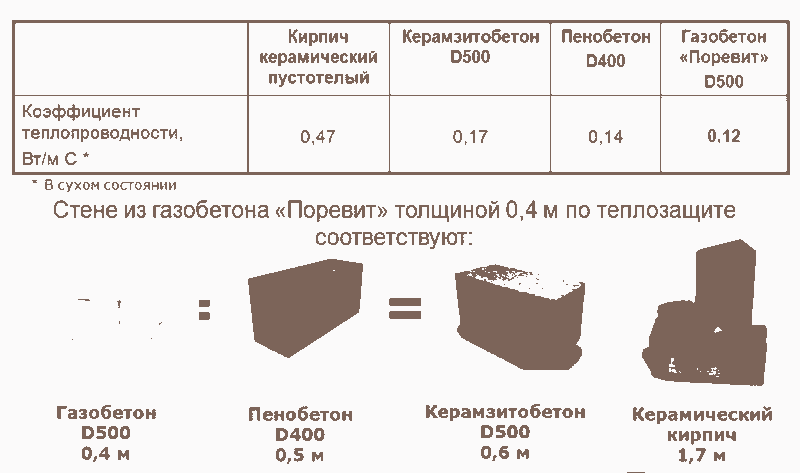

Теплопроводность

Внешние стены являются защитой внутреннего пространства дома от воздействия перепадов температур. При этом внутренние переборки тоже играют свою роль в задержке избытка тепла и холода.

Блоки сами являются отличным изоляционным материалом, который не нуждается в дополнительном утеплении. Чем ниже плотность камней, те лучше они защищают дом от воздействия внешних факторов. Одновременно наблюдается прямо пропорциональное снижение прочности. Оптимальным выбором для строительства жилых зданий являются модели серии d400-800, которые отлично приспособлены для эксплуатации во всех климатических условиях.

Пример расчета толщины для московского региона

Для Москвы и области характерны большие перепады температур, которые в течение года могут варьироваться в пределах ± 40ºС. При этом экстремальные холода и жара могут держаться неделями. В таких условиях строить дома нужно из блоков, которые способны противостоять таким воздействиям. Зная значение теплопроводности имеющихся в продаже материалов, нужно выбирать эквивалент, равный 40 см при коэффициенте теплопроводности 0,1.

Расчет для блоков D400

Внешние блоки D400 имеют среднюю теплопроводность 0,10 Вт/(м×°C). Исходя из этих показателей необходимая толщина камней должна быть не менее 40 см. В этом случае несущие конструкции смогут защитить внутреннее пространство дома от предельных температур на протяжении 10-15 дней.

При выборе товара следует учитывать мостики холода, которые образуются на стыках. Даже качественный полимерный раствор дает потери 10%. Исходя из этого следует использовать блоки 48 см с последующей отделкой тонким слоем гидроизоляции. Такое решение позволит осуществить строительство быстро и недорого при достижении должного уровня качества и прочности.

Расчет для блоков D500

Внешние блоки D500 имеют среднюю теплопроводность 0,12 Вт/(м×°C). Исходя из этих показателей необходимая толщина камней должна быть не менее 48 см. Такое решение обеспечивает не только хороший уровень сохранения тепла, но и крепости всего строения, высота которого может составлять 2 этажа.

Поскольку значение 48 см является гранично предельным, при таком варианте запаса не остается. Выходом является использование теплой фасадной штукатурки, толщиной не менее 5 см. Это позволит не только изолировать газобетон, но и добавит ему устойчивости к перепадам температуры.

Поиск каналов сбыта газобетона

Самый сложный этап организации бизнеса – это поиск каналов сбыта газоблоков. Чтобы производство заработало в полную силу, нужно постоянно продавать продукцию. Найти покупателей не так просто – большинство компаний-застройщиков уже сотрудничают с другими поставщиками строительных материалов.

Рекламировать свою продукцию можно разными способами:

- расклеить объявления на въезде в строящиеся коттеджные посёлки, на выезде из города;

- дать рекламу в газеты;

- разместить объявления о продаже газобетона на бесплатных и платных площадках в интернете;

- связываться напрямую с застройщиками и предлагать им продукцию по выгодной цене;

- создать сайт и продвигать его.

Особенность бизнеса – сезонность. Спрос на строительные материалы возрастает в тёплое время года. Этот фактор нужно учитывать при организации. Хорошо, если запуск производства придётся на конец февраля – начало марта. Тогда в распоряжении предпринимателя будет достаточно времени для наработки постоянных заказчиков.

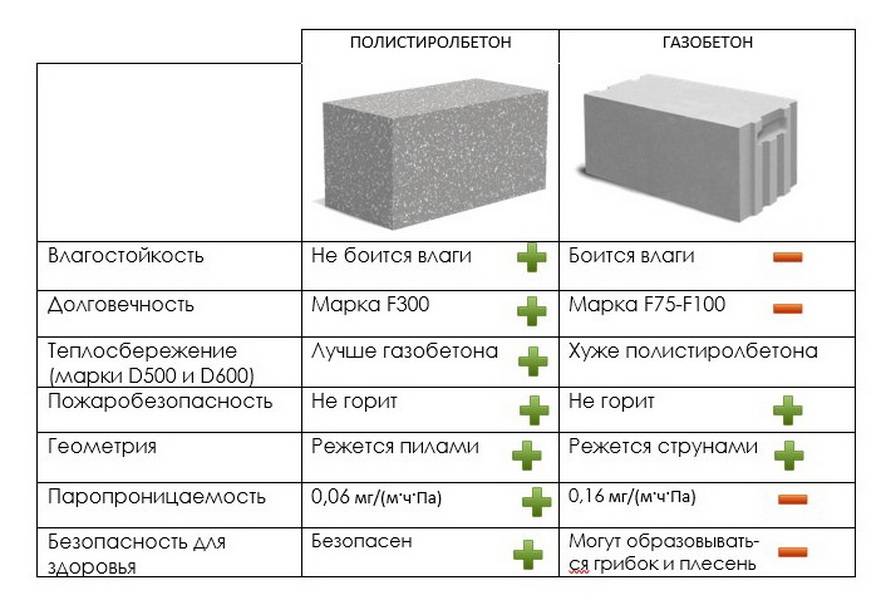

В чем разница между «газоблоками», «пеноблоками» и «твинблоками»?

Иногда потребители путают между собой понятия «газоблок», «пеноблок», «твинблок». По факту, все это относятся к блокам из ячеистого бетона. А блоки из ячеистого бетона бывают разные, также как автомобили или хлеб.По способу образования пор различают:

- газобетонные. В газобетонах поры являются сквозными (отсюда и понятие, что «газобетон дышит»)

- пенобетонные блоки.

По способу твердения блоки делятся на:

- автоклавные. Автоклавный газобетон — это искусственно синтезированный камень. Как следствие, автоклавный газобетон имеет значительно лучшую геометрию, он теплее, прочнее, легче, удобнее в работе, экологичнее.

- неавтоклавные. Неавтоклавный газобетон, а также Пенобетон — это фактически застывший в поризованном состоянии цементно-песчаный раствор.

При автоклавном твердении газобетон помещают в металлические капсулы (автоклавы), где поддерживается температура 191 градус Цельсия и давление 12 Атмосфер. В автоклаве в структуре газобетона происходят изменения на молекулярном уровне и на выходе образуется новый минерал с повышенными эксплуатационными характеристиками — тоберморит.

Автоклавного пеноблока не существует!

Для справки:

Оборудование для производства автоклавного газобетона стоит от 2х миллиардов рублей, а для пенобетона или неавтовклавного газобетона — от 100 000 рублей. Вот Вам и вся правда.

Посмотрите видео о том, как производят блоки из ячеистого бетона:

Пеноблок:

Автоклавный газобетон:

Твинблок и Газоблок — это одно и то же

«Твинблок» — это не отдельный вид блоков из ячеистого бетона, а брендовое название автоклавного газбетона от .Так как эта марка газоблока широко и уже много лет распространена в Свердловской области, со временем слово «Твинблок» стало именем нарицательным. Как «камаз» или «ксерокс».

В Тюменской области газоблоки чаще всего называют «Поревитом», а в Новосибирской — «Сибитом».

Всего на Урале поставляются газблоки от 9-ти заводов: Теплит, Поревит, Пораблок, Бетолекс, Сибит, Вармит, Инси, Аерокрейт, Бетокам.

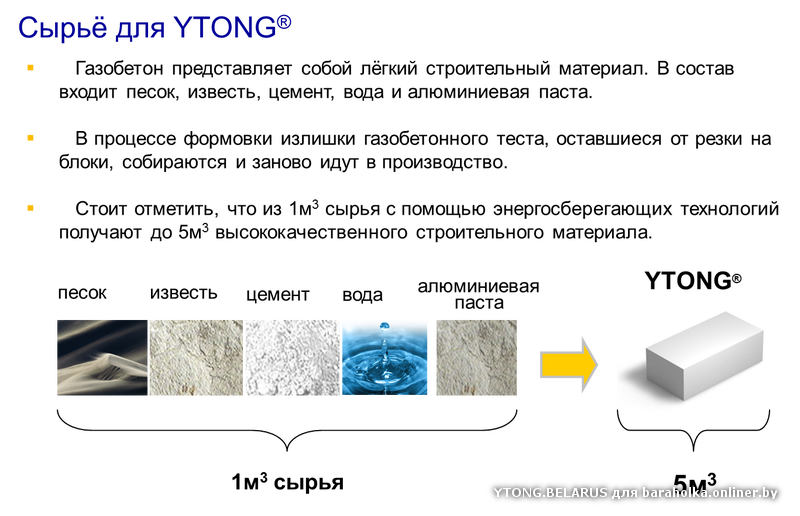

Производство строительного материала

Для понимания, что такое газобетонные блоки, их преимущества и недостатки, нужно выяснить его состав. Основой для изготовления газобетона является смесь цемента, кварца, алюминиевой пудры. Для корректировки тех или иных характеристик готового продукта могут быть использованы дополнительные присадки или заменители твёрдого наполнителя (гипс, известь, зола, шлак).

Связующий компонент (М400, М500) обеспечивает прочную связку мелкофракционного наполнителя. Песок фракцией до 2 мм может быть добыт в любом месте, но необходимо его предварительно очистить от глинистых, биологических включений.

Металл в виде пудры (ПАП-1, ПАП-2), пасты или суспензии добавляется с целью получения пористой структуры блоков. Такой результат достигается за счёт химической реакции алюминия с щёлочью, продуктами которой становятся соли кальция и газообразный водород.

Алюминиевая пудраИсточник chellak-servis.ru

Разбавителем является чистая техническая вода. Выявлена зависимость поведения раствора от температуры жидкой среды. Поэтому показатель доводят минимум до +45℃. Такой подход положительно сказывается на прочностных характеристиках, способствует ускорению процесса затвердевания пористого бетона. Также отмечается возможность уменьшения порции цемента в составе из-за повышенной химической активности компонентов.

Производство газобетона регламентируется строго прописанными нормами в следующих документах:

- ГОСТ 23732-79 (о воде для приготовления растворов);

- ГОСТ 10178-85 (о цементном связующем).

Для получения блоков объёмом в один куб потребуется примерно 90 кг портландцемента, 35 кг извести, 375 кг песка. После замешивания состава в сухом виде добавляют 0,5 кг алюминиевой пудры. В однородную смесь заливают почти 300 литров воды. Это стандартизированные пропорции, но каждый изготовитель разрабатывает свою рецептуру и технические условия.

Плюсы и минусы газобетона в строительстве определяет не только состав, но технология изготовления блоков. В продажу материалы поступают двух типов. Классификация проводится по типу производства: с участием автоклава или без печи.

Автоклавная печьИсточник znaybeton.ru

Процесс на первых этапах идентичный:

- приготавливается смесь и раствор;

- массу заливают в форму (наполнение составляет 50 %);

- на образование пор отводится 4-6 часов;

- удаляют излишки, нарезают заготовки;

- на затвердевание блоков уходит ещё до 18 часов.

Без использования автоклава материал должен набрать отпускную прочность, на что уходит 2-3 дня. Изделия далее отправляют на склад ещё на 3 недели. Либо заготовки определяют в герметичную камеру, где создаётся давление до 12 кг/кв.см., а газобетон подвергается обработке горячим водяным паром. В результате получается строительный материал более высокого качества.

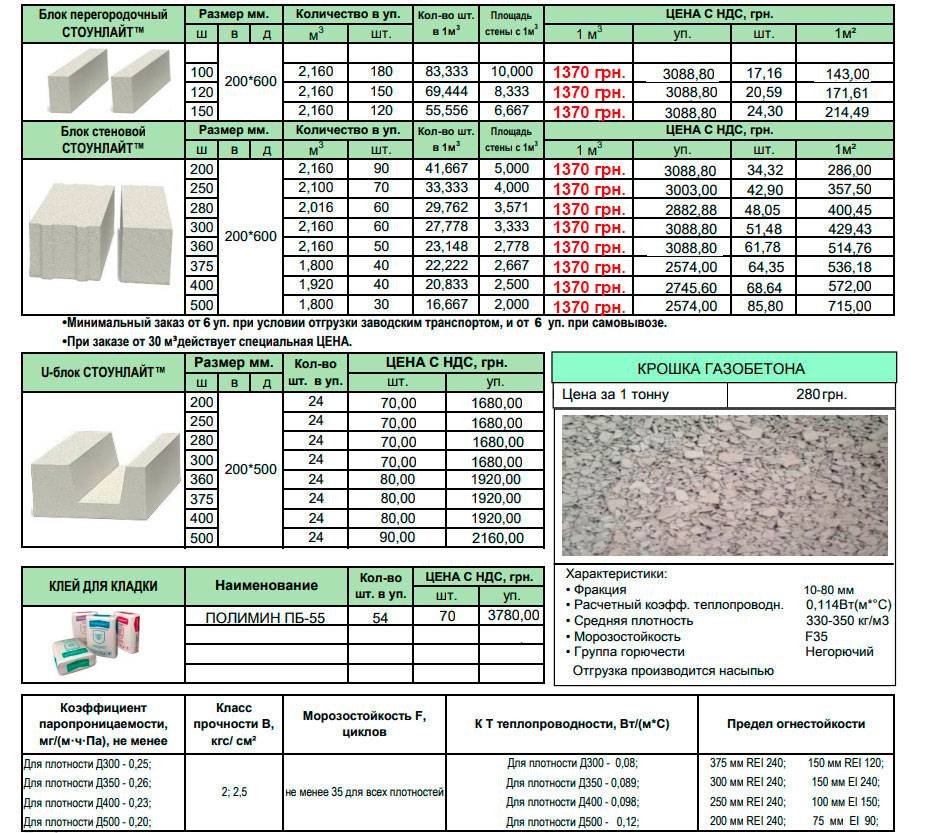

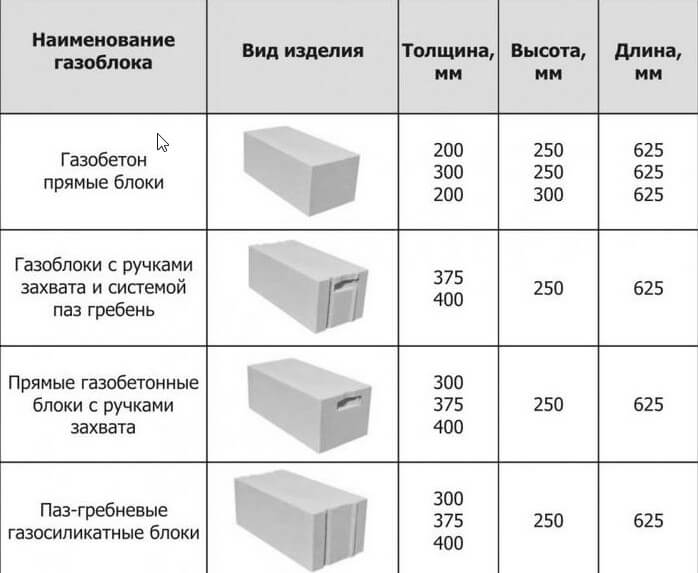

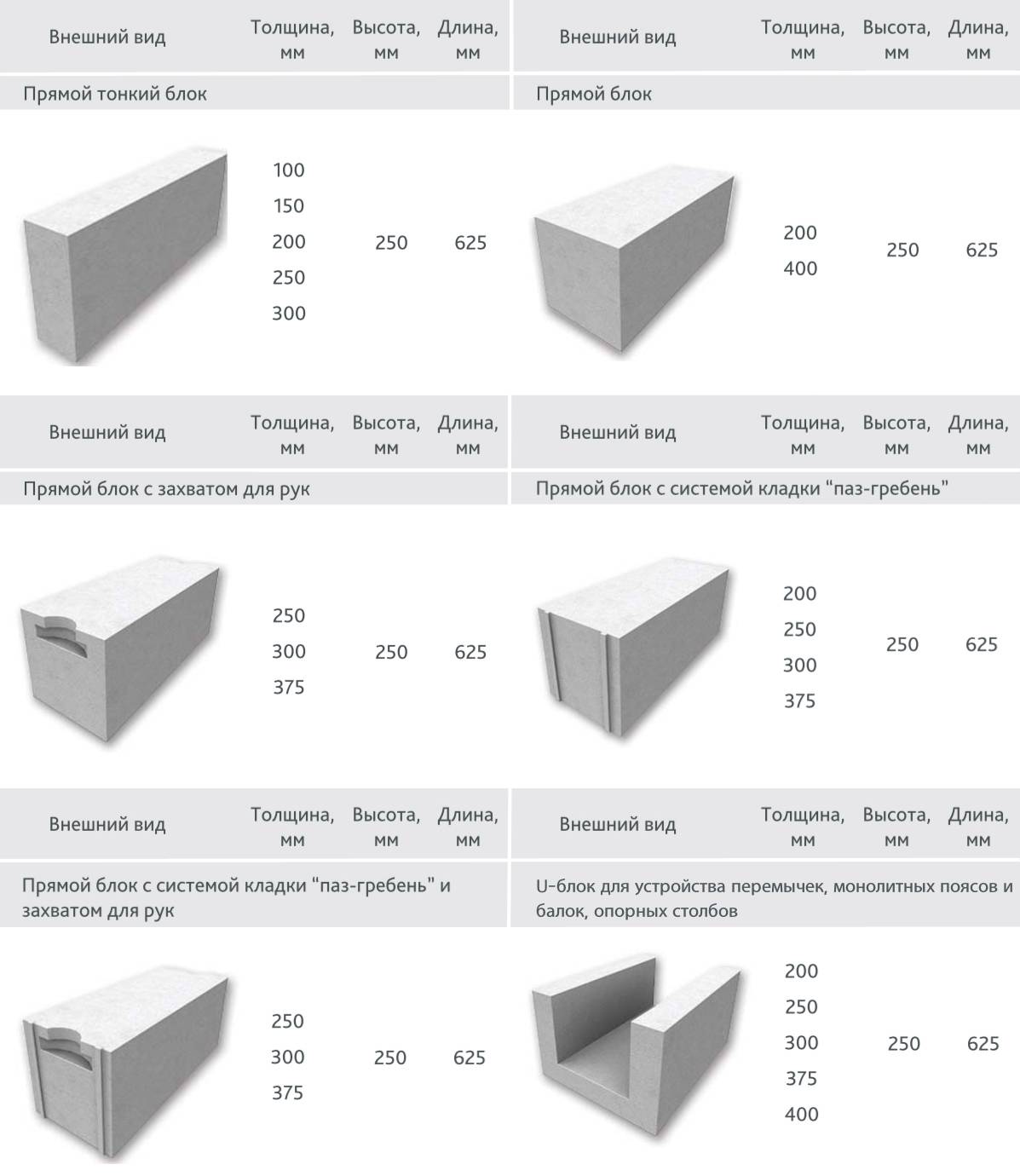

Внутренние перегородки из газобетона

Толщина газобетонной перегородки должна подбираться в соответствии с несколькими факторами, включая расчет несущей способности и высоту.

При выборе блоков на постройку не несущих перегородок, нужно обязательно обращать внимание на показатели высоты:

- высота возводимой конструкции не превышает трёх метров – строительный материал толщиной в 10 см;

- высота внутренней перегородки варьируется от трёх до пяти метров – строительный материал толщиной в 20 см.

При необходимости получить максимально точные данные без осуществления самостоятельных расчётов можно использовать стандартные табличные сведения, учитывающие сопряжение с верхним перекрытием и длину возводимой конструкции. Также необходимо придавать особое значение следующим рекомендациям по выбору строительного материала:

- определение эксплуатационных нагрузок на внутренние перегородки позволяет выбрать оптимальный материал;

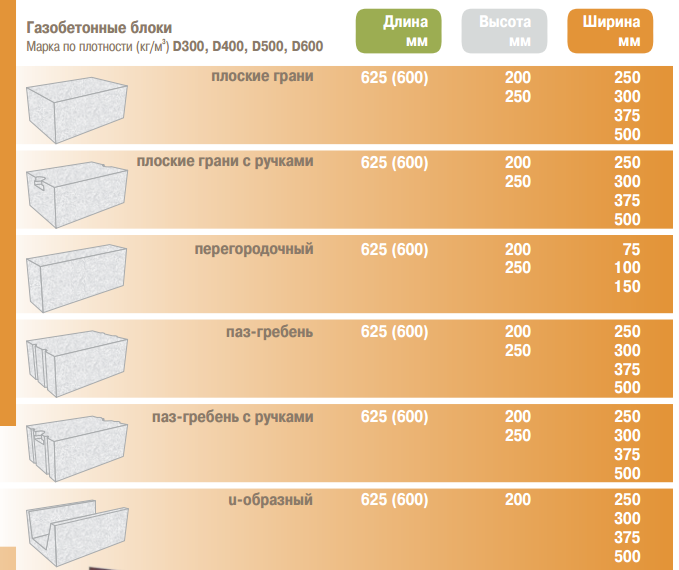

- возводить ненесущие межкомнатные стены лучше всего из изделий марки D500 или D600, имеющих длину 625 мм и ширину 75-200 мм, что создаёт прочность в 150 кг;

- монтаж не несущих конструкций позволяет использовать изделия с плотностью в D350 или D400, что помогает получить стандартную шумоизоляцию до 52 дБ;

- параметры звукоизоляции напрямую зависят не только от толщины строительных блоков, но и показателей плотности материала, поэтому, чем выше плотность, тем лучше звукоизоляционные свойства газобетона.

При длине перегородочной конструкции в восемь метров и более, а также высоте, превышающей четыре метра, для повышения прочностных характеристик нужно усилить каркас при помощи несущих железобетонных конструкций. Требуемая прочность перегородки также достигается и за счёт скрепляющего блочные элементы клеящего слоя.

Доступная стоимость, технологичность и отменные качественные характеристики сделали газобетонные блоки популярными и востребованными на рынке современных строительных материалов. Правильно просчитанная толщина стены из газобетона позволяет обеспечить возводимым строениям высокий уровень прочности, а также максимальную устойчивость к практически любым статичным нагрузкам или ударным факторам.

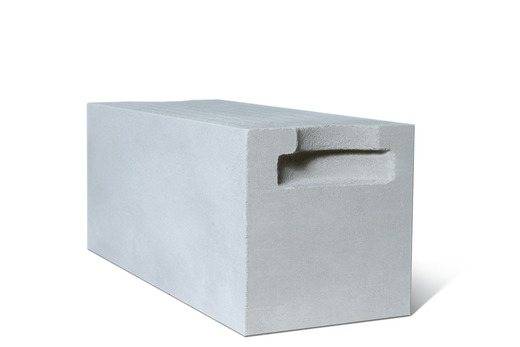

Из чего состоит и как производят?

Технологический процесс требует придерживания строгих пропорций при замешивании раствора. Для изготовления качественных газобетонных блоков «Сибит» нужно правильно замешать раствор, придерживаясь пропорций и технологического процесса. Понадобятся такие компоненты:

- известь;

- цемент;

- песок;

- вода;

- алюминиевая пудра.

Сначала смешивают сухие ингредиенты, а после добавляют воду

Важно тщательно размешать массу, чтобы получить однородную консистенцию, по густоте напоминающую сметану. Далее разливают раствор в массивные монолиты, оставляют его сохнуть и набираться прочности, а после разрезают на блоки нужных размеров

Последующий этап — помещение газоблоков в автоклавы, где они подвергаются воздействию сильного давления. Такой газобетон имеет улучшенные показатели прочности и повышенную устойчивость к негативным воздействиям извне. Еще один вариант производства «Сибита» — неавтоклавный, при котором блоки твердеют в естественной среде, но такие изделия не пользуются большим спросом у строителей.

Особенностью изготовления газобетона «Сибит» считается применение связывающего компонента — молотой негашеной извести. Используют это белое кристаллическое вещество в специальных закрытых тарах, которые сводят к минимуму взаимодействие извести с воздухом. Благодаря этому ингредиенту газобетонные блоки «Сибит» обладают повышенным качеством. За пористость продукта отвечает алюминиевая пудра, которая, взаимодействуя с гашеной известью, трансформируется в пористое вещество. Песок в составе газобетона должен быть измельчен влажным способом и только потом добавлен к остальным ингредиентам.

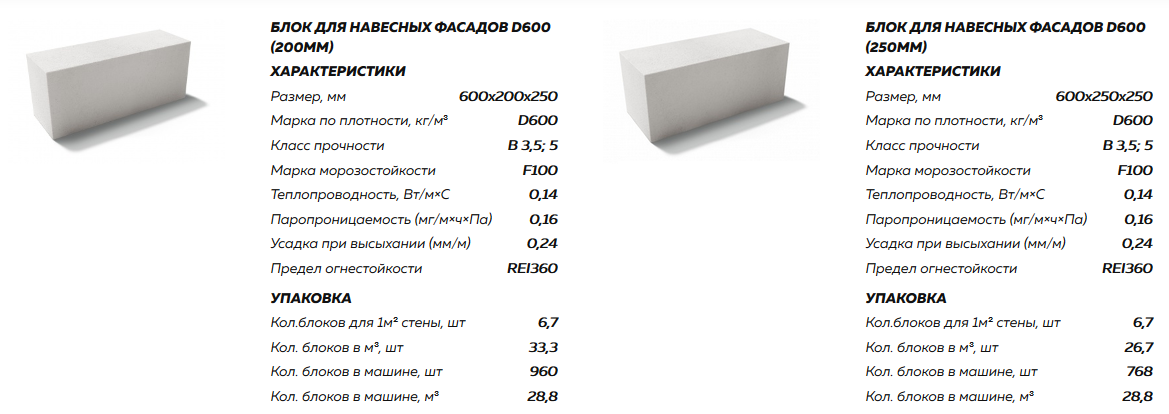

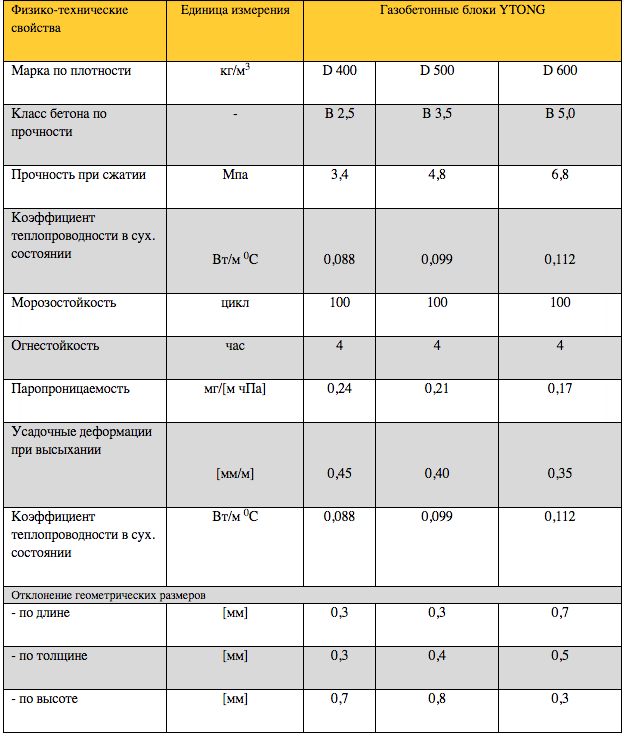

Характеристики газобетона «Сибит»

Газобетон – это одна из разновидностей ячеистого бетона, среди которого так же выделяют пенобетоны и газопенобетоны.

В отличие от других строительных блоков – кирпичей или пенобетона, газоблоки «Сибит», по отзывам экспертов, имеют лучшие показатели по многим характеристикам. Среди них можно выделить следующие свойства:

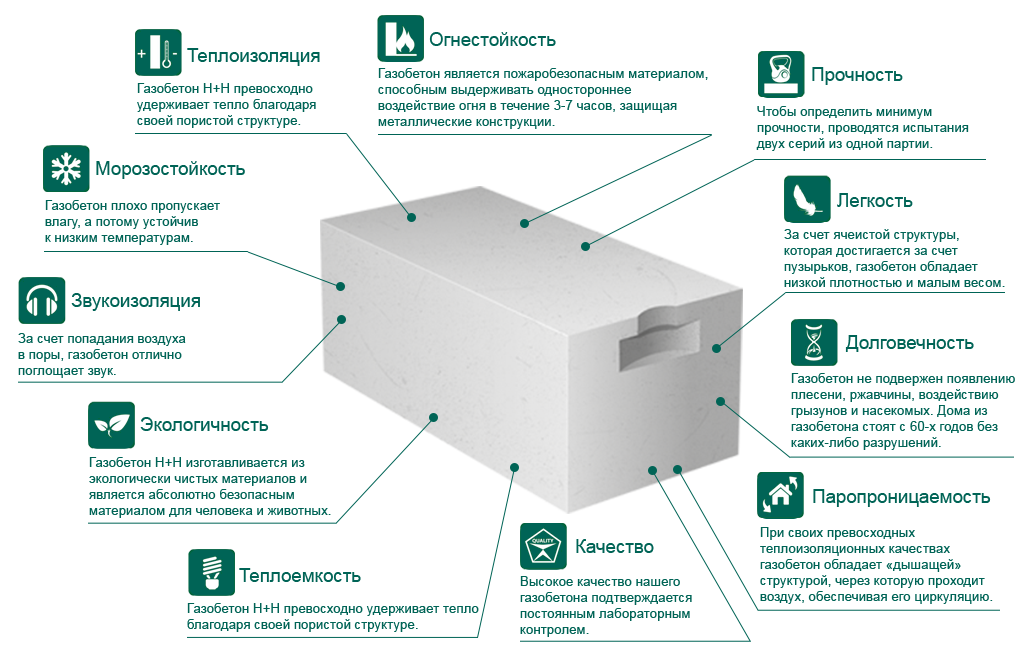

- Вес и размер – за счет пористой структуры, блоки имеют меньший вес, вследствие чего нагрузка на фундамент ниже на 10%, чем к примеру кладка из кирпича. Габариты продукции позволяют возводить конструкции намного быстрее, а это в свою очередь снижает трудозатраты.

- Показатели теплопроводности и паропроницаемости газобетона «Сибит» хорошо держат тепло и позволяют помещению сохранять комфортный микроклимат.

- Материал имеет высокую прочность и позволяет применять «Сибит» для изготовления плит перекрытия и несущих конструкций. Он экологичен и огнеустойчив, выдерживает до 3-7 часов воздействия открытого огня без потери технологических свойств.

Блоки морозостойкие и выдерживают перепады температур, поры в структуре материала вбирают в себя воду и оберегают газобетон от разрушения.

Основные показатели

| Паропрони-цаемость | Толщина стен | Плотность | Теплопровод-ность | Морозостойкость |

| 0,17 г/м | 600 мм | 400-700 кг/м3 | 0,16 Вт/м*К | 200 циклов |

«Бетонные» коллеги и сибит

Коттеджи из сибита, как и из других видов бетонов, встретить в Новосибирске можно повсеместно. Сейчас мы сравним наш материал с другими видами строительных материалов, изготавливаемых на основе бетона.

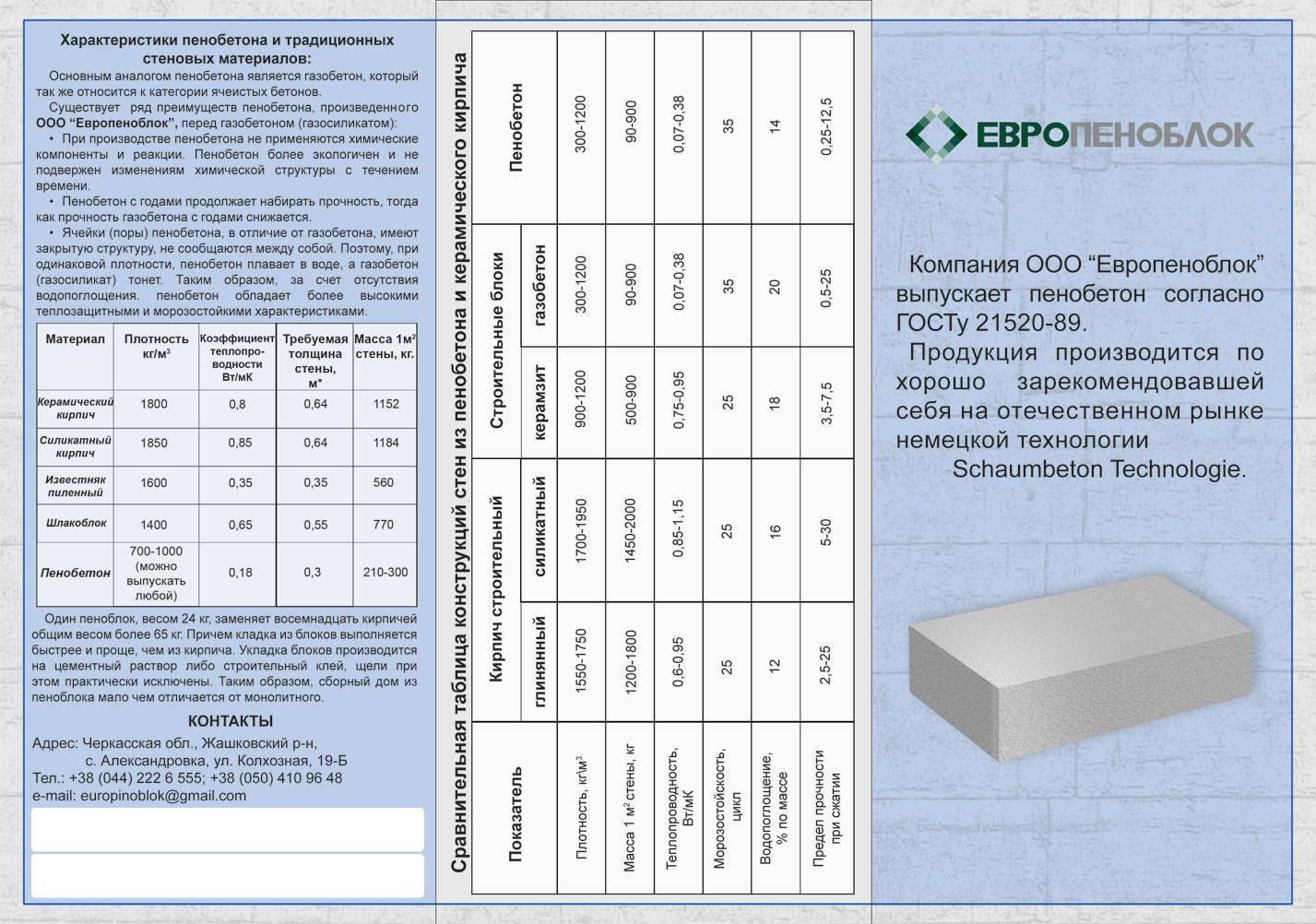

Пенобетон

Бетонная смесь, которая изготовлена с применением пенообразующих добавок (или естественных, или синтетических). Здесь мы видим первое отличие – сибит изготовлен (исключительно) из натуральных компонентов. Смесь для пенобетона твердеет в специальных формах естественным путем. Пенобетонные блоки могут изготавливаться не только в заводских условиях, но и кустарным способом. Наш же подопечный – только с полным соблюдением технологии в заводских условиях.

Газосиликат

Переходим к другому типу строительных материалов – газосиликатным блокам. Это тоже ячеистый бетон, но его технические характеристики несколько другие. Это обусловлено использованием в газобетоне (сибите) цемента, а в газосиликате – извести. Итог: сибит более дешевый, легкий, менее подвержен вредному влиянию влаги, обладает большей огнеупорностью и морозостойкостью.

Деревобетон

Арболитные блоки более дорогие, могут быть изготовлены в кустарных условиях. Их технические характеристики не идут ни в какое сравнение с газобетонными блоками: высокая теплопроводность, низкая морозостойкость, большая масса блоков. Кроме того, поскольку такие блоки изготавливаются, зачастую, в кустарных условиях, существует погрешность в геометрии строительного материала. Это снижает скорость постройки здания.

Керамзитобетон

Керамзитобетон обладает большей прочностью, нежели сибит – это несомненный плюс. Но есть и те номинации, где наш газобетон побеждает:

- более ровная поверхность облегчает кладку;

- блоки сибита больше по размерам, чем керамзитобетонные – это позволяет строить быстрее;

- меньше «мостиков холода», что делает здание более теплым.

Так что, по большинству критериев выиграет газобетонный блок.

Керамические блоки

Обладают прекрасной экологичностью и презентабельным внешним видом. Но требуют более массивного фундамента из-за своей хрупкости. Это делает строительство еще более дорогим. Хотя, оно и так вовсе не дешевое, учитывая, что керамические блоки дороже своих газобетонных визави. Ну и, конечно, керамоблоки более «холодные», что в условиях Севера – не самое хорошее качество.

Теплоблок

Очень хороший строительный материал, позволяющий сохранять в помещениях самую комфортную температуру. Эти качества у него гораздо лучше, чем у газобетона. Но есть и отрицательные стороны:

- теплоблоки имеют неправильную форму, что существенно затрудняет строительные работы;

- из-за своих особенностей (трехслойная конструкция) нуждаются в принудительной вентиляции.

В целом, характеристики сибита гораздо лучше, чем у подавляющего числа его «бетонных» собратьев.

Этапы производства газобетонных блоков

Технология производства газобетона предусматривает выполнение сложных производственных операций, которые невозможно осуществить в кустарных условиях. Компания Bonolit Сonstruction Solutions LLC является крупнейшим предприятием в Европе, занимающимся изготовлением газобетонных блоков. Контролируемый на всех этапах процесс изготовления обеспечивает абсолютное соответствие продукции жестким стандартам и требованиям, предъявляемым к данному материалу.

Газобетон производится в несколько этапов:

- Песок подготавливают – просеивают, после смешивания с водой измельчают в мельнице мокрого помола.

- В большой емкости смешивают сыпучие материалы в нужных пропорциях – измельченный песок, цемент, известь.

- Последними добавляют воду и алюминиевую пудру, после чего начинается реакция с выделением пузырьков газа водорода. Смесь тщательно перемешивают и заливают в прямоугольную форму.

- В течение 4 часов газосиликат отстаивается и увеличивается в объеме, пока не заполнит полностью форму.

- После кантования происходит резка материала на блоки заданного размера. При помощи струн делают пазы, гребни.

- Автоклавирование позволяет значительно увеличить прочность и долговечность газобетонных блоков. Обработка происходит в течение 12 часов при давлении в 8 – 12 атмосфер, температуре – порядка 170 градусов и повышенной влажности.

- Готовые блоки упаковывают, отправляют на склад или напрямую заказчику.

Некоторые блоки не подвергают автоклавированию, а просто высушивают в электропечах. Такой газосиликатный блок стоит дешевле, имеет меньшую прочность, пригоден для возведения небольших одноэтажных хозяйственных построек и жилых домов.

Виды материала

Часто покупатель путают или не особо разбираются в отличиях между газобетоном и пенобетоном. В последнем привлекает более низкая стоимость.

Однако важно помнить о недостатках пеноблоков:

- более короткий срок службы;

- при строительстве дают большую усадку;

- низкие свойства тепло-, звукоизоляции из-за неравномерного размера и расположения пор;

- в изготовлении используются более дешевые материалы.

Такие блоки покупают, чтобы снизить стоимость материала, и если объект не имеет особых требований. Все зависит от того, что запланировано строить, с какими габаритами и в каких погодных условиях.

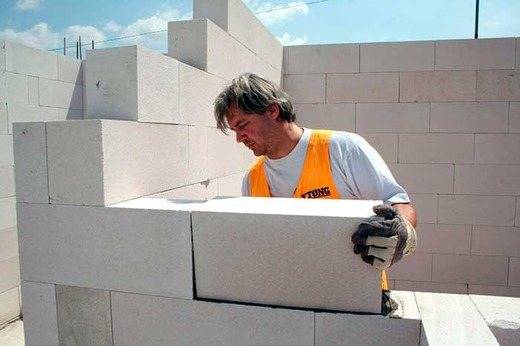

На что класть первый ряд?

Если перепад основания больше 5 мм, что встречается довольно часто, то обычный клей для газоблоков не подойдёт. Здесь понадобится совместить кладку начального ряда с выравниванием поверхности для последующей кладки блоков.

В этом случае монтаж стартового ряда должен осуществляться исключительно на правильно приготовленные, качественные цементно-песчаные кладочные растворы. Поскольку основание цоколя не идеально ровное, с допуском незначительных перепадов и шероховатостей, использование дорогостоящего клея будет являться недопустимой роскошью для кладки на фундамент. К тому же клей является более пластичным, он предназначен для тонкошовной кладки.

Справка

Рекомендуется использовать для кладки начального ряда блоков стандартную пропорцию цемента и пропущенного через сито песка в соотношении 1:3, с добавлением воды до получения смеси относительно густой консистенции.

Правильно приготовленный раствор позволит не только получить максимально надежное соединение газобетона с основанием, но и помогает исправить все имеющиеся неровности. Допускается также использование уже готовых, заводских смесей, изготовленных на основе цемента и песка, дополненных гидрофобными, водоудерживающими добавками и пластификаторами.

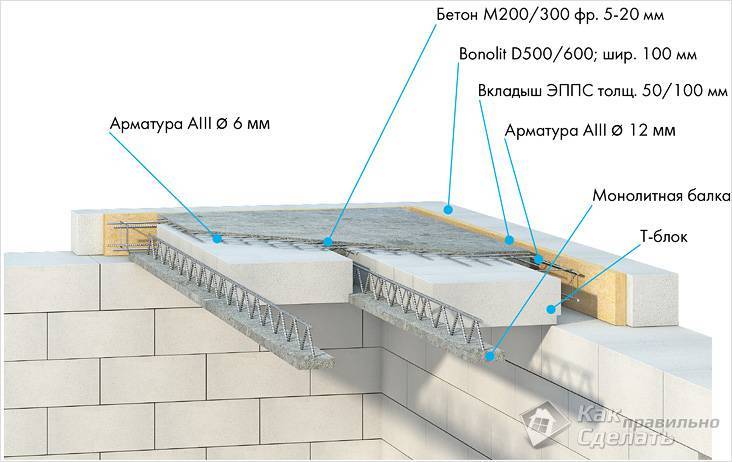

Монтаж перекрытия

Перекрытие нужно делать в случаях, когда дом строится с несколькими этажами и перед обустройством крыши. Есть несколько способов, как можно сделать перекрытие: из деревянных балок, металлического каркаса или из готовых бетонных плит, которые устанавливаются на армопояс. Понятно, что вручную такие плиты не поднять, поэтому без помощи крана вам не обойтись. Если делать перекрытие из балок, их концы нужно срезать под углом 60–80˚, пройтись антисептиком, завернуть в рубероид и установить в ниши, на глубину 150 мм. Устанавливайте балки с шагом в 1–1,5 м. После чего из досок сбивается обрешетка и укладывается настил.

Перекрытие по балкам Перекрытия можно разделить на такие виды:

- цокольное перекрытие, разделяющее цоколь и первый этаж;

- междуэтажное перекрытие, которое разделяет этажи;

- мансардное перекрытие, разделяющее этаж и мансарду;

- чердачное перекрытие, отделяющее этаж от чердака.

Виды перекрытий

Виды перекрытий

Газобетон трещит в домах

Во многих стройматериалах могут появиться трещины, и большинство из них — в результате допущения ошибок при проектировании, несоблюдении технологии строительства или неправильной эксплуатации здания.

Что кирпич, что блок из газобетона сам по себе треснуть не может. А вот причин, которые способствуют образованию трещин, большое количество. Рассмотрим несколько правил, используя которые, можно избежать трещин в кладке:

1. Никакой спешки при проектировании дома. Ошибки, допущенные на данном этапе, практически нельзя устранить в будущем. Даже если есть свой личный опыт в строительстве, всё равно необходимо узнать дополнительные нюансы, к примеру, такие как специальные узлы между перегородками и несущими стенами, которые обычно «любителями» не учитываются.

2. Неправильный фундамент или отсутствие проработки геологии грунта могут вызвать трещины в постройке. Недоработки на данном этапе оказывают воздействие на блоки только спустя несколько лет после постройки дома. Проходят несколько сезонных циклов с изменением температуры окружающей среды, и постройка может неправильно «среагировать». Из-за движения грунта или фундамента происходит повышенная деформация каменных стен, что приводит к образованию трещин. Этого можно избежать, если заранее позаботиться о дренаже и утеплении мелкозаглубленных фундаментов.

3. Наличие пустошовки способствует образованию трещин. При укладывании блоков нужно тщательно следить, чтобы не было участков без клея.

4. Необходимо всегда помнить о порядном выравнивании. Это делается, чтобы убрать перепады между блоками, т. е. обеспечить тонкий равномерный шов и одинаковую усадку по всему ряду, что предотвратит возникновение трещин в кладке при высыхании клея.

5. Помнить об армировании кладки. Необходимо четко следовать технологии: укладывать арматуру нужно в первый и каждый четвертый ряд, в подоконные зоны, места опирания перемычек и в верхний обрез фронта (если такой имеется).

6. Выполнив кладку, никогда сразу не производите штукатурные работы. Свежая кладка должна просохнуть и немного отстояться. Если кладку ещё дополнительно увлажнить, итогом будут трещины в ней, ведь её заставили высыхать под дополнительным слоем.

7. Правильно выполнить кровельные работы. Это обеспечивает равномерную и правильную передачу нагрузок на стены. Не забывать про наличие армированного пояса при переходе на кровлю.

8. Если существует вероятность повышенного прогиба перекрытий между этажами, всегда нужно учитывать повышенную продольную деформацию стен, чтобы избежать появления трещин.

Области использования

Преимущество дома, возведённого из СИБИТа, состоит в том, что на его обогрев потребуется значительно меньше энергии.

Преимущество дома, возведённого из СИБИТа, состоит в том, что на его обогрев потребуется значительно меньше энергии.

Газобетоны сибит – уникальный материал. Его использование практикуется практически во всех строительных отраслях. Преимущественно такого рода блоки применяют при:

- постройке частных усадеб разной величины;

- сооружении зданий хозяйственного предназначения;

- возведении массивных сооружений промышленного характера;

- кладке межкомнатных стен;

- утеплении фасадов в случае, если само здание возведено из иного стройматериала;

- формировании дверных, а также оконных проемов.

Преимущества газобетона «Сибит»

При выборе материала для строительства дома, покупатели чаще всего отдают предпочтение именно газоблокам, почему так происходит и чем Сибит отличается от пеноблока и других бетонов.

Преимущества материала напрямую зависят от его технических характеристик. Список достоинств газобетона достаточно велик:

- Высокие показатели теплоизоляции;

- Небольшой вес;

- Универсальность – используется для любых видов строительства;

- Низкая нагрузка на фундамент;

- Прочность;

- Трудоемкости;

- Шумоизоляция;

- Высокая плотность;

- Скорость возведения;

- Морозостойкость;

- Экологичность – не используются токсичные вещества;

- Влагостойкость;

- Устойчивость к огню;

- Долговечность;

- Простота в обработке;

- Отсутствие усадки;

- Правильная геометрия блоков.

Взяв во внимание отзывы о газобетоне «Сибит» от покупателей и профессиональных строителей, можно сказать, что отрицательных качеств материал практически не имеет. Назвать можно только плохую устойчивость к влаге и сырости