Виды бетонов.

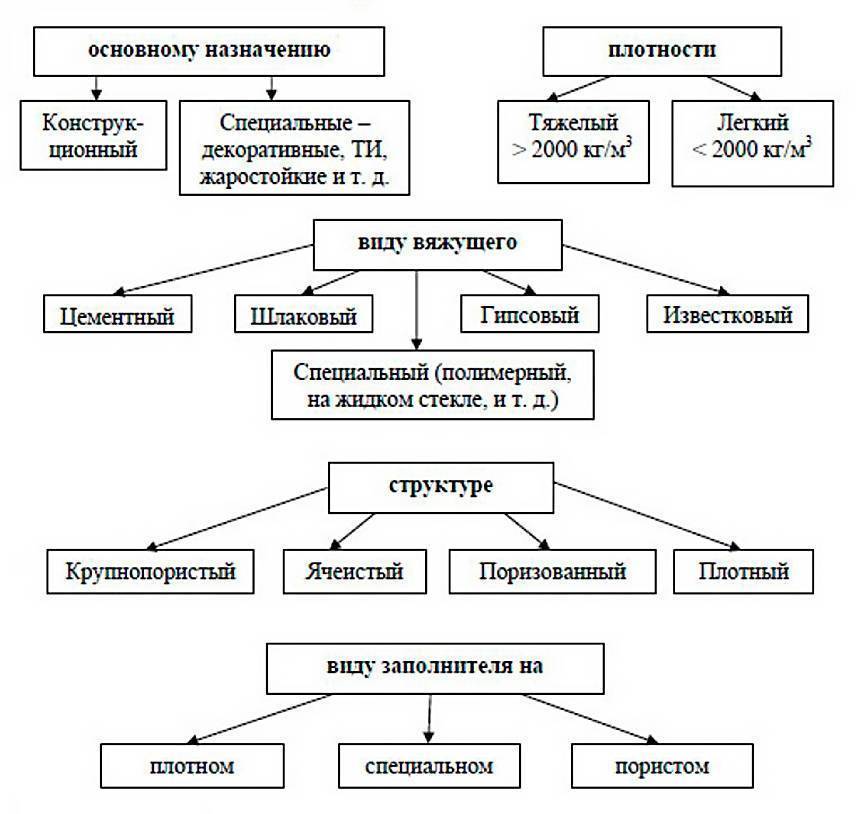

В настоящее время в строительстве используют различные виды бетона. Разобраться в их многообразии помогает классификация бетонов. Бетоны классифицируют:

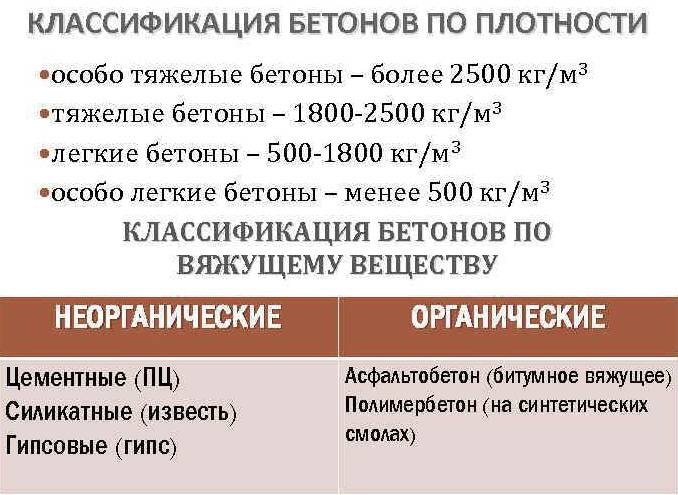

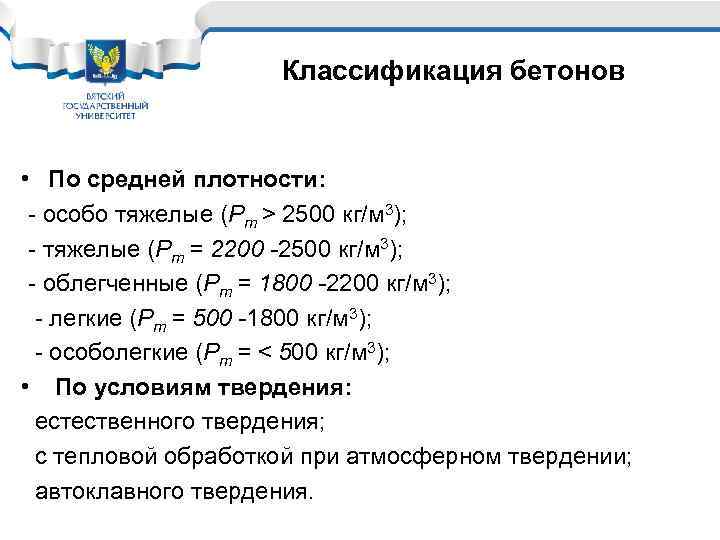

- по средней плотности;

- по виду вяжущего вещества;

- по назначению.

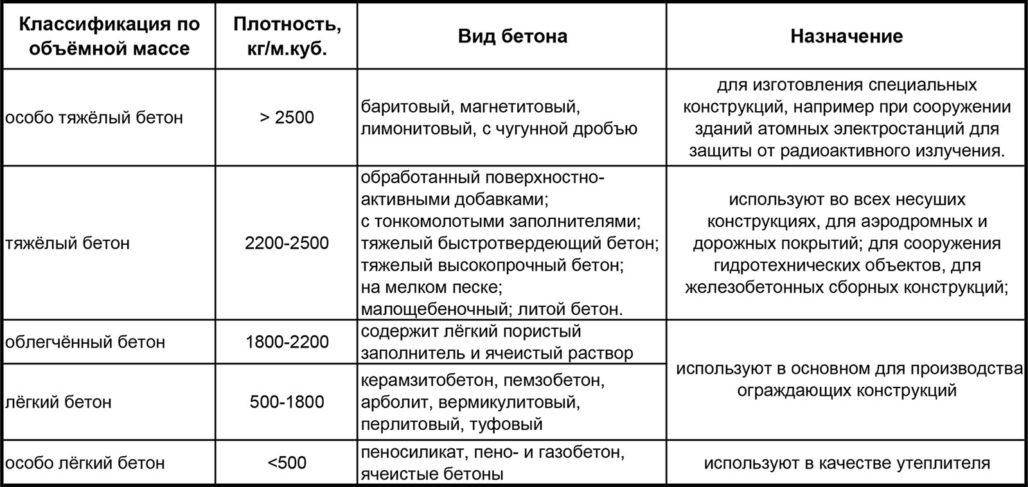

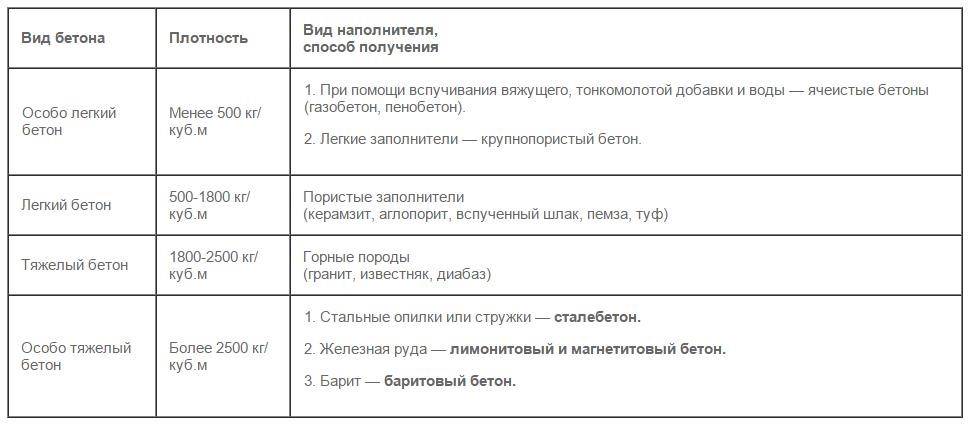

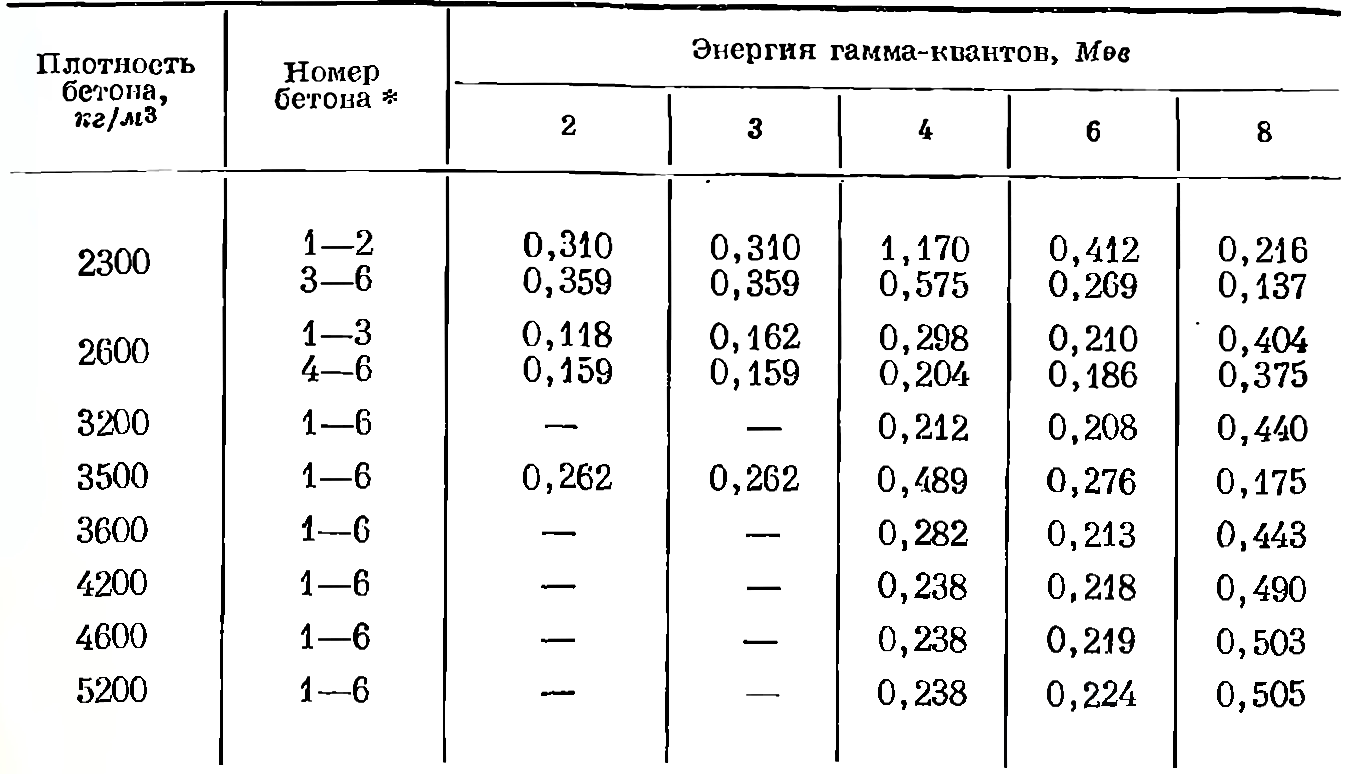

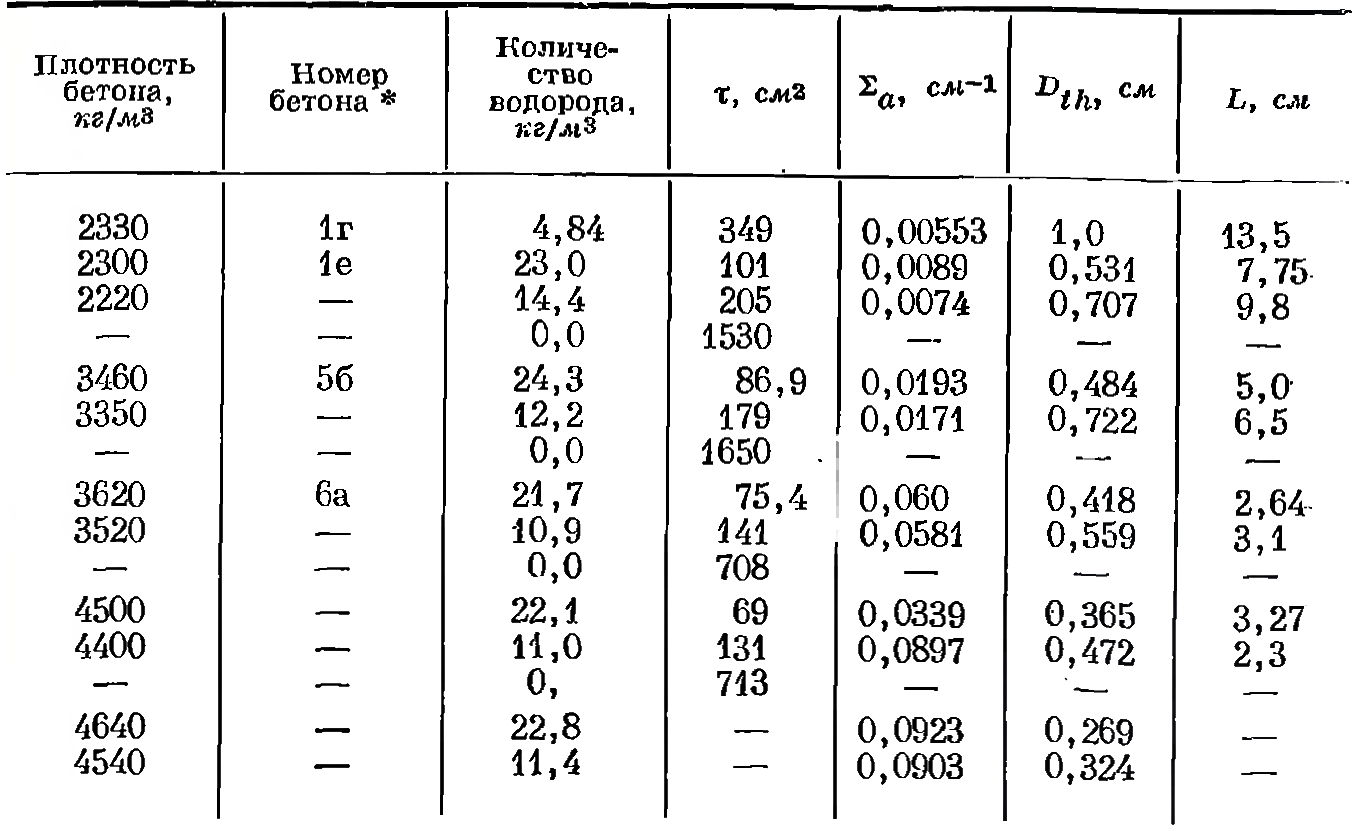

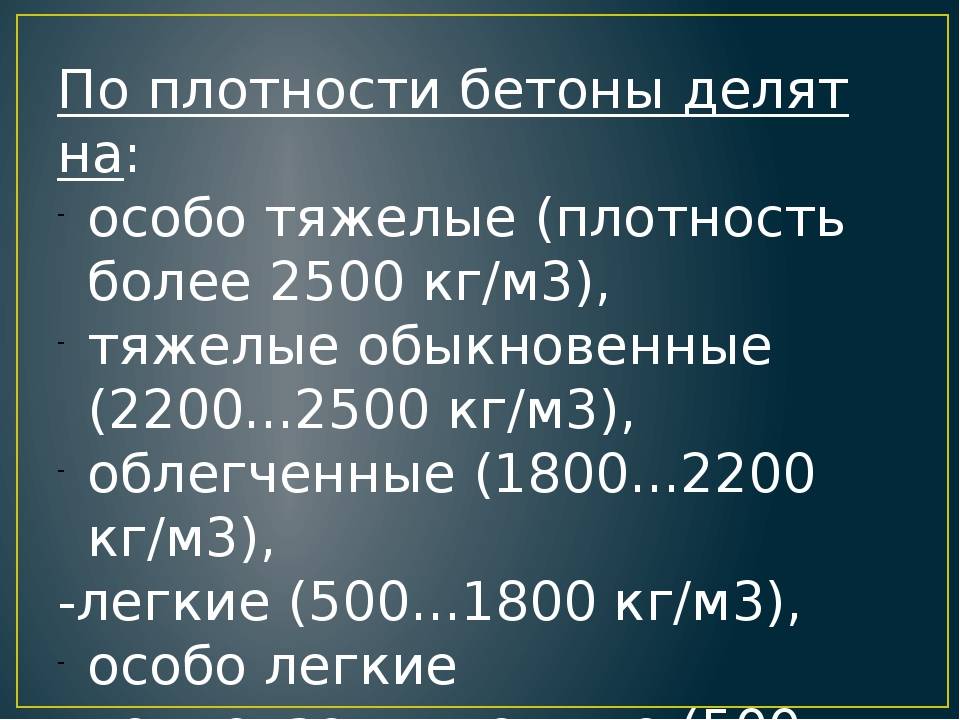

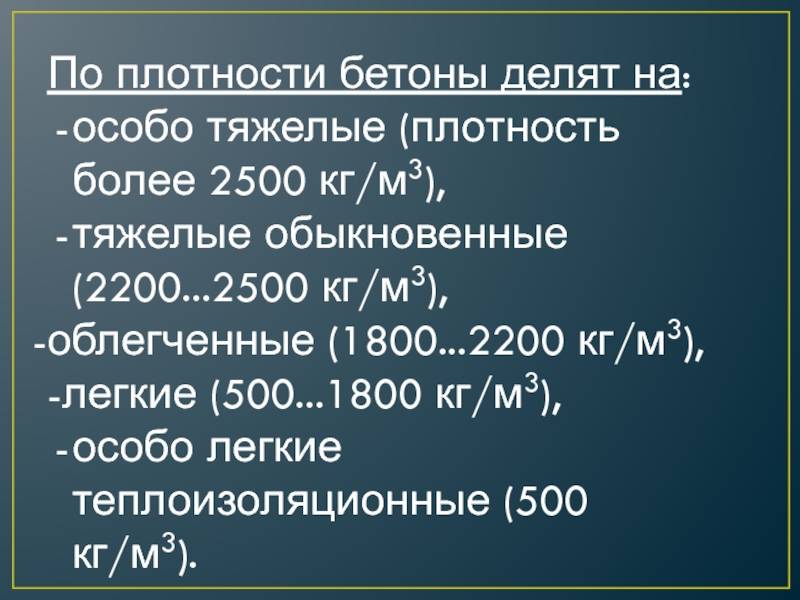

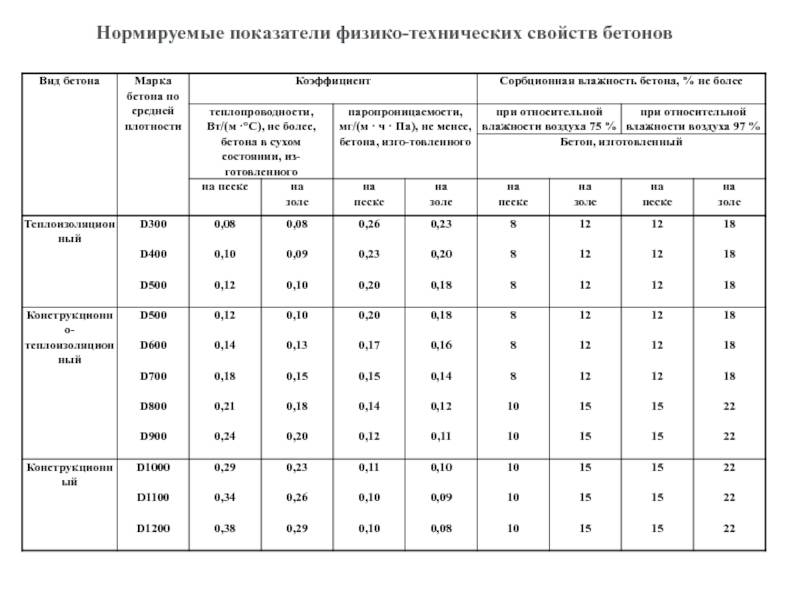

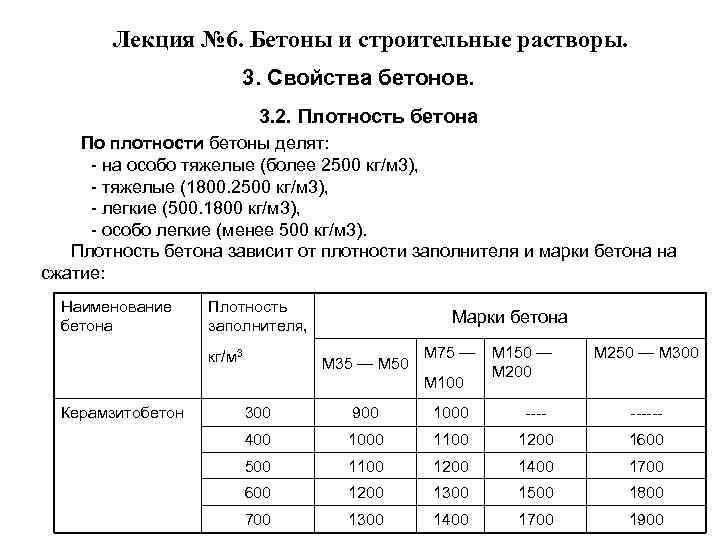

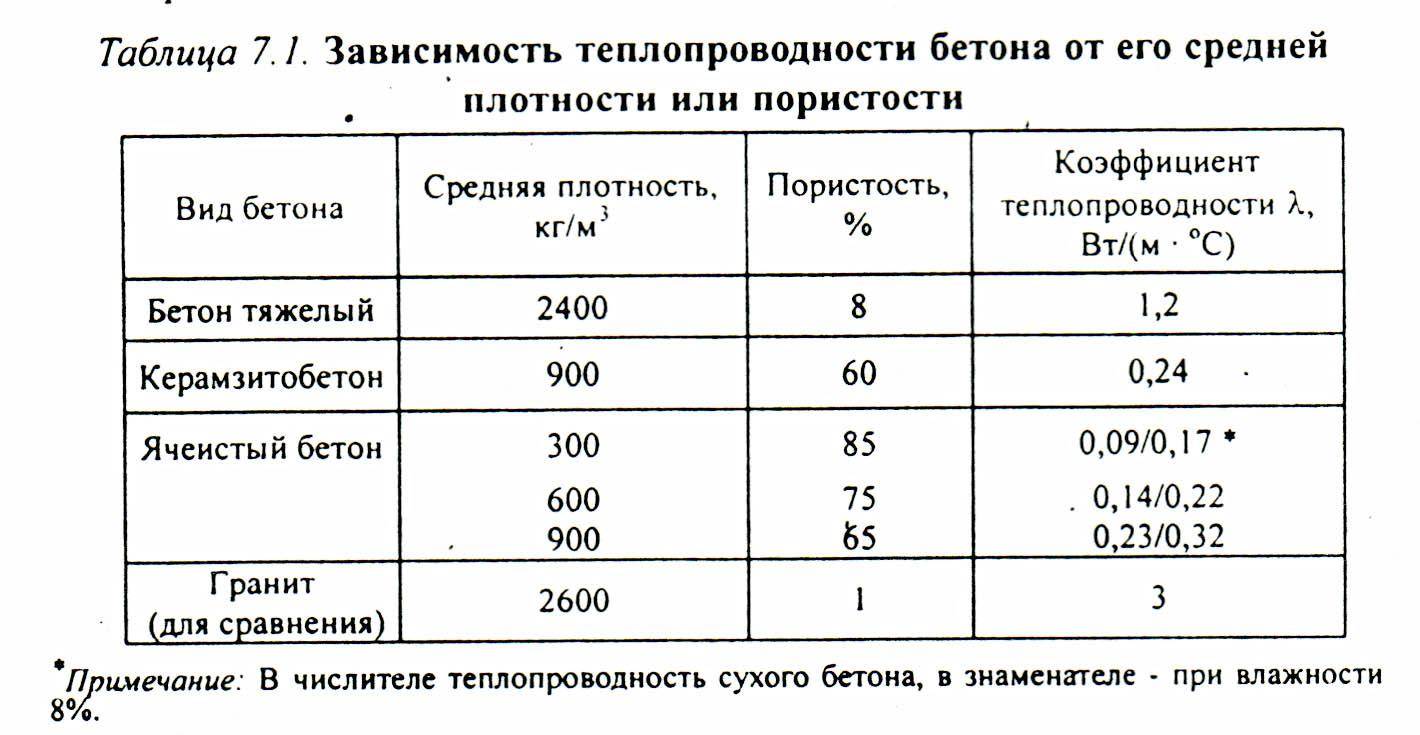

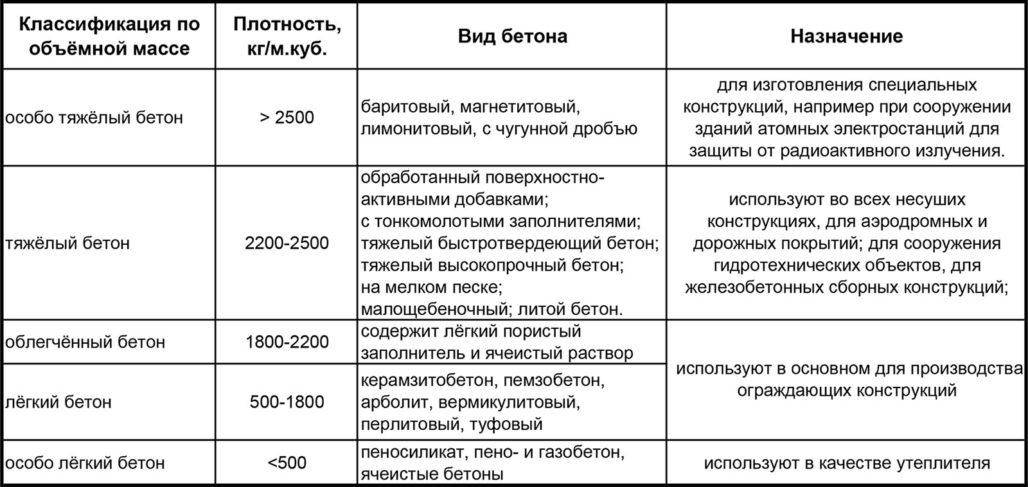

Многие свойства бетона зависят от его плотности, на величину которой влияют плотность цементного камня, вид заполнителя и структура бетонов. По плотности бетоны делят на:

- особо тяжелые с плотностью более 2500 кг/м3;

- тяжелые – 1800…2500;

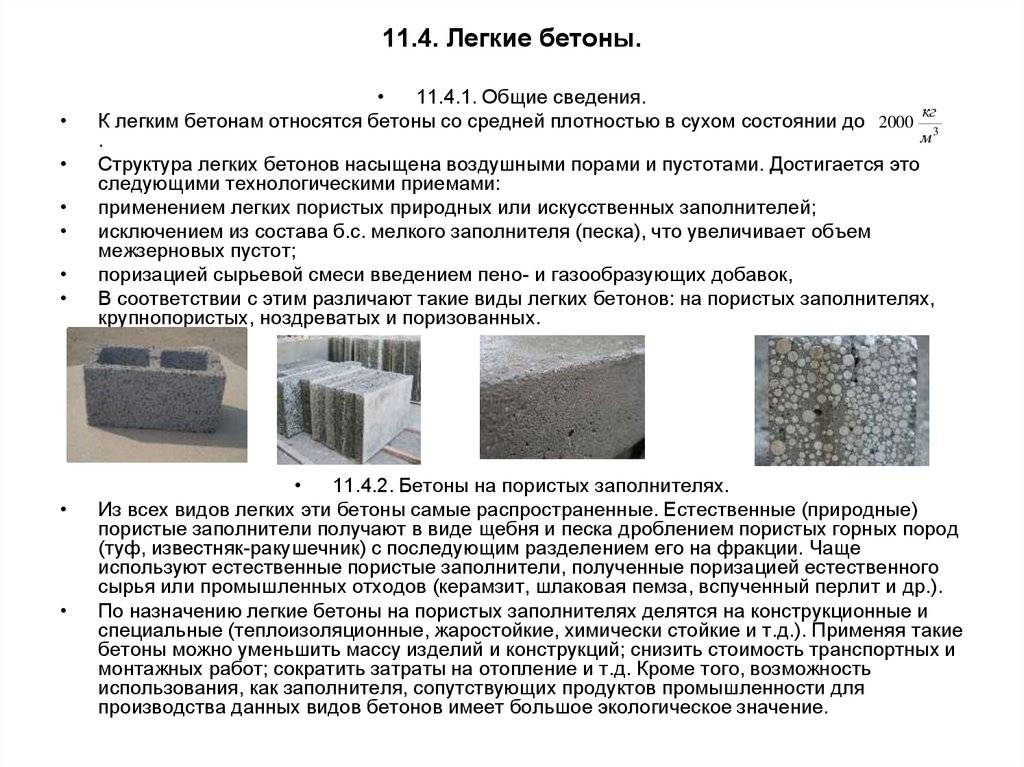

- легкие -500… 1800;

- особо легкие – менее 500 кг/м3.

Особо тяжелые бетоны приготовляют на тяжелых заполнителях – стальных опилках или стружках (сталебетон), железной руде (лимонитовый и магнетитовый бетоны) или барите (баритовый бетон).

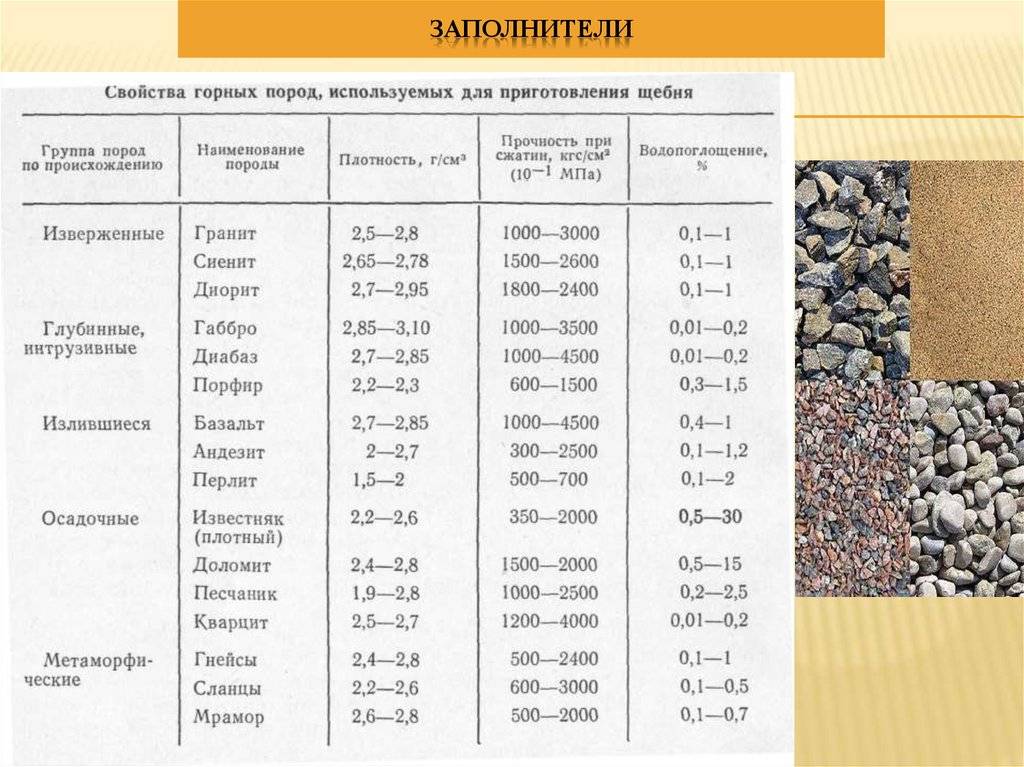

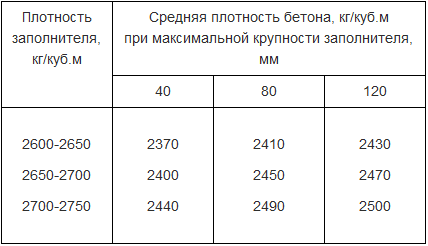

Тяжелые бетоны с плотностью 2100…2500 кг/ кубетон м. получают на плотных заполнителях из горных пород (гранит, известняк, диабаз). Облегченный бетон с плотностью 1800…2000 кг/ кубетонм. получают на щебне из горных пород с плотностью 1600…1900 кг/куб, м.

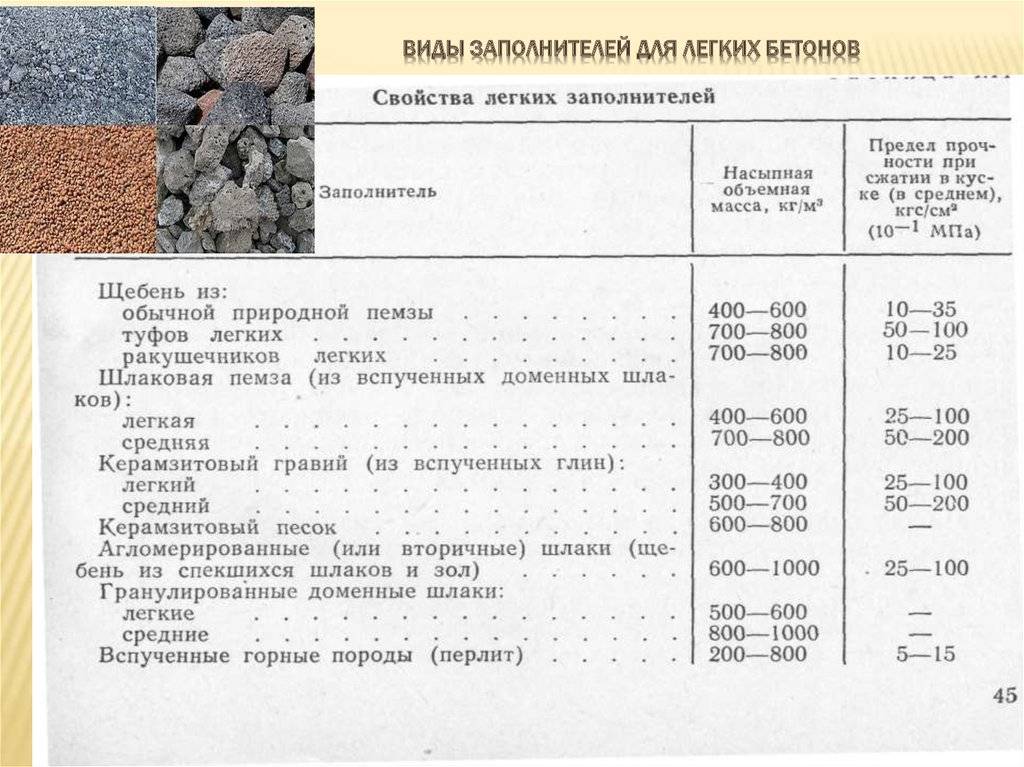

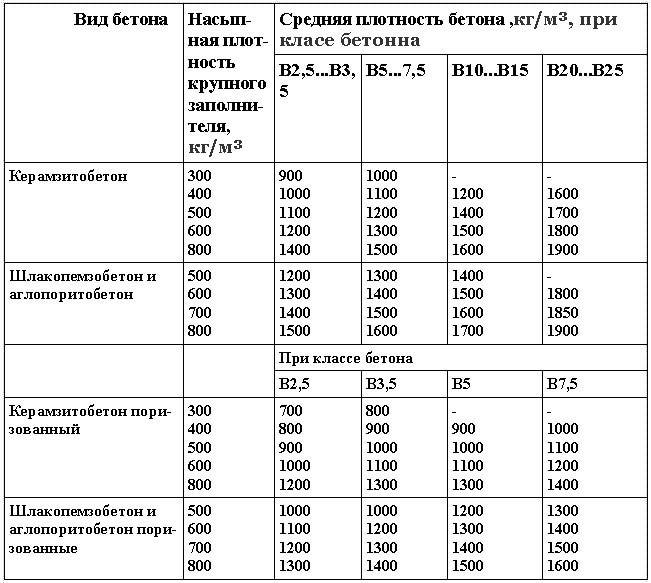

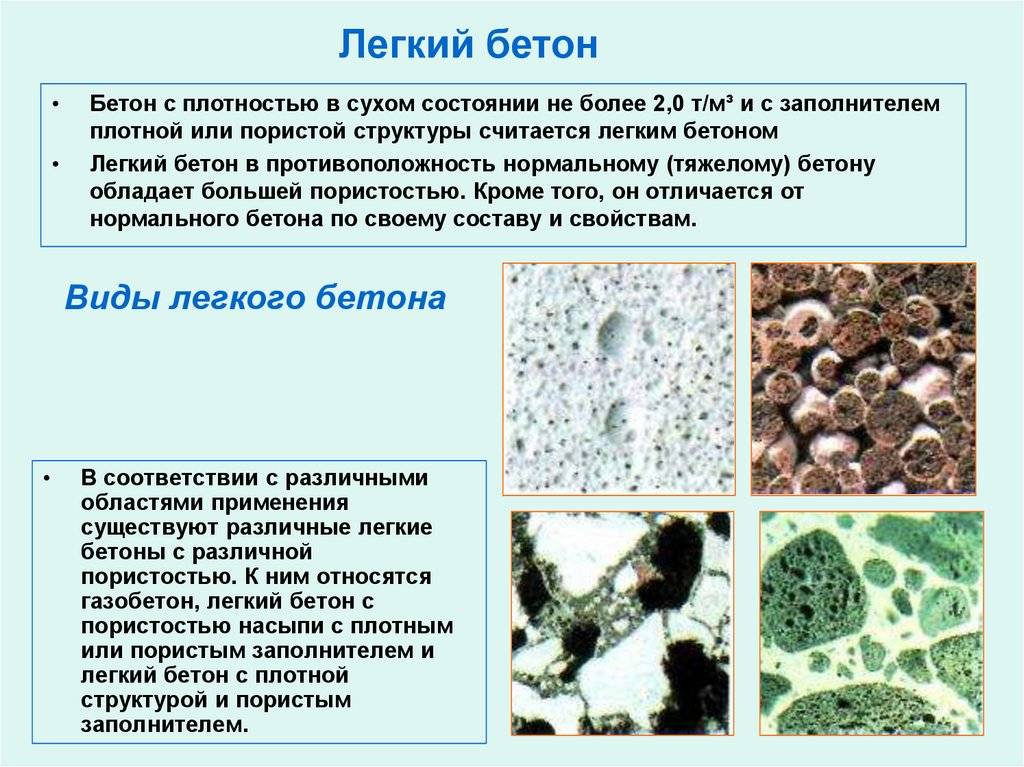

Легкие бетоны изготовляют на пористых заполнителях (керамзит, аглопорит, вспученный шлак, пемза, туф). К особо легким бетонам относятся ячеистые бетоны (газобетон, пенобетон), которые получают вспучиванием вяжущего, тонкомолотой добавки и воды с помощью специальных способов, и крупнопористый бетон на легких заполнителях.

Главной составляющей бетона, во многом определяющей его свойства, является вяжущее вещество, по виду которого различают бетоны: цементные, силикатные, гипсовые, шлакощелочные, полимерцементные и специальные. Цементные бетоны приготовляют на различных цементах и наиболее широко применяют в строительстве. Среди них основное место занимают бетоны на цементе (портландцемент) и его разновидностях (около 65% от общего объема производства), успешно используют бетоны на шлакопортландцемента (20…25%) и пуццолановом цементе. К разновидностям цементных бетонов относятся: декоративные бетоны, (на белом и цветных цементах), бетоны для самонапряженных конструкций (на напрягающем цементе), бетоны для специальных целей (на глиноземистом и безусадочном цементах).

Силикатные бетоны готовят на основе извести. Для производства изделий в этом случае применяют автоклавный способ твердения.

Гипсовые бетоны готовят на основе гипса. Гипсовые бетоны применяют для внутренних перегородок, подвесных потолков и элементов отделки зданий. Разновидностью этих бетонов являются гипсоцементные – пуццолановые бетоны, обладающие повышенной водостойкостью. Применение – объемные блоки санузлов, конструкции малоэтажных домов.

Шлакощелочные бетоны делают на молотых шлаках, затворенных щелочными растворами. Эти бетоны еще только начинают применяться в строительстве.

Полимербетоны изготовляют на различных видах полимерного связующего, основу которого составляют смолы (полиэфирные, эпоксидные, карбамидные) или мономеры (фурфуролацетоновый), отверждаемые в бетоне с помощью специальных добавок. Эти бетоны более пригодны для службы в агрессивных средах и особых условиях воздействия (истирание, кавитация).

Полимерцементные бетоны получают на смешанном связующем, состоящем из цемента и полимерного вещества (водорастворимые смолы и латексы).

Специальные бетоны готовят с применением особых вяжущих веществ. Для кислотоупорных и жаростойких бетонов применяют жидкое стекло с кремнефтористым натрием, фосфатное связующее.

В качестве специальных вяжущих используют шлаковые, нефелиновые и стеклощелочные, полученные из отходов промышленности.

Бетоны применяют для различных видов конструкций, как изготовляемых на заводах сборного железобетона, так возводимых непосредственно на месте эксплуатации (в гидротехническом, дорожном строительстве).

В зависимости от области применения различают:

- обычный бетон для железобетонных конструкций (фундаментов, колон, балок перекрытий и мостовых конструкций);

- гидротехнический бетон для плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений;

- бетон для ограждающих конструкций (легкий);

- бетон для полов, тротуаров, дорожных и аэродромных покрытий;

- бетоны специального назначения (жароупорный, кислотостойкий, для радиационной защиты).

Общие требования ко всем бетонам и бетонным смесям следующие:

До затвердевания бетонные смеси должны легко перемешиваться, транспортироваться, укладываться (обладать подвижностью и удобоукладываемостью), не расслаиваться; бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода конструкции в эксплуатацию; расход цемента и стоимость бетона должны быть минимальными.

Плотность разных видов железобетона

Железобетон представляет собой сочетание бетона и стали, обладает уникальными свойствами. Благодаря своей прочности, долговечности, надежности он нашел широкое применение в строительной сфере. При проектировании учитываются многие его технические характеристики, одной из которых является объемный вес. Значение этой величины требуется для расчета нагрузки на основание определения теплопотерь монолита, трудоемкости работ. Учитывается при оценке расходов на закупку и доставку нужного количества материала.

Объемный вес напрямую связан с плотностью. Чем выше значение этого показателя, тем больше плотность бетонного камня. Зависит он и от наполнителей: оказывают влияние такие их характеристики, как плотность, степень пузырькового заполнения. К тому же, прочность продукта формируется под действием марки цемента.

Разновидности

Выделяют несколько типов железобетона в зависимости от его плотности:

1. Особо тяжелые (более 2500 кг/м3). Применяются магнетиты, бариты, гематиты, металлические скрапы.

2. Тяжелые (от 1800 до 2500 кг/м3). Наполнителями этой марки служат щебень и гравий.

3. Легкие (от 500 до 1800 кг/м3): песок, перлит, керамзит, арболит и другие компоненты. К данному типу относятся пенобетон и газобетон.

4. Особо легкие (менее 500 кг/м3).

В зависимости от плотности различается область использования материала. Более легкие марки подходят для теплоизоляции. Облегченные применяются в качестве готовых блоков. Тяжелый бетон незаменим при закладке фундаментов, строительстве монолитных конструкций. Особо тяжелые составы требуются на ответственных участках бронеколпаков, возведения других защитных объектов. Они хорошо препятствуют радиоактивному излучению.

Фактическая и расчетная плотность

В большинстве случаев фактическая плотность железобетона отличается от расчетного значения величины. Причиной этого является технология его изготовления. При возведении монолитных или сборных сооружений в состав смеси попадает воздух, что приводит к образованию в бетонном растворе различного размера каверн. Для повышения качества конечного продукта и его уплотнения применяется вибропрессование. Обозначенные выше параметры объемного веса справедливы, если при производстве использовался этот метод.

На практике данная технология может не подходить по определенным причинам. При строительстве конструкций заливается готовый раствор, который впоследствии затвердевает. Плотность при таком типе монтажа железобетона снижается в среднем на 100-150 кг/м3.

Удельный вес железобетона

Следует учесть, что показатели объемного веса соответствуют чистой массе бетона. Но для сохранения эксплуатационных характеристик в условиях постоянного действия сил сжатия и растяжения его укрепляют металлическим каркасом. Он представляет собой пространственную рамку из сваренных стальных прутков. В процессе производства железобетонных конструкций раствор прочно соединяется с арматурой, создавая целостный материал. На плотность будет влиять число и сечение прутьев, а также способ их укладки.

Для упрочнения используются различные виды арматуры, часто применяется класс AIII. В зависимости от необходимой прочности определяется количество стальных прутков для укладки. В 1 м3 железобетона может содержаться от 70 до 320 кг арматуры.

Для расчета удельного веса готового продукта следует определить объем, занимаемый стальными прутками. Затем вычесть массу бетона, которая способна занять его. К полученной величине добавить массу арматурного прутка. При возникновении сложностей можно сложить составляющие компоненты за вычетом испаряющейся воды.

hardstones.ru

Классификация материала по удельному весу

По значению средней плотности установлены следующие типы бетона:

- Особо тяжелый вид с удельным весом свыше 2500кг/м3. В таком бетоне в виде заполнителя применяются стальные элементы, железная руда или магнетит. Примерами особо тяжёлых типов являются магнетитовый, баритовый бетон, сталебетон и т.д. Они используются для возведения особо прочных защитных блоков и дамб, например, в строительстве атомных электростанций для защиты персонала от радиации.

- Тяжёлый тип с плотностью 2-2,5 т/м3, в котором заполнителями являются плотный песок, гранит, мрамор, известняк и другие горные минералы. Этот тип находит основное применение в строительстве объектов тяжёлой промышленности, например, в возведении опор для мостов, линий электропередач, заливки фундаментов многоэтажных зданий.

- Облегчённый тип имеет среднюю плотность 300-2000 кг/м3. Стандартным заполнителем в облегчённом типе бетона является щебень. Этот тип известен среди потребителей под названием обычного бетона, широко применяемого в возведении монолитных и блочных жилых домов, заливке фундаментов под малоэтажные здания.

- Лёгкий тип, обладающий удельной массой в пределах 500-1800 кг/м3, использует пористый наполнитель в виде пемзы или керамзита. Среди лёгких типов бетона принято различать 2 их вида: более плотный (1,4-1,8 т/м3) конструктивный бетон и менее плотный (0,5-1,400 т/м3) теплоизоляционный бетон. Оба вида широко практикуются в строительстве жилого сектора и бизнес-объектов. Особую актуальность они имеют при возведении зданий в районах с повышенной сейсмической опасностью.

- Особо лёгкий тип, имеющий плотность не более 500 кг/м3, включает в виде заполнителя такие породы камня, как арболит или перлит. В число особо лёгких типов входят пено- и газобетоны. Они часто применяются при возведении и утеплении стен, перекрытий, перегородок в жилых зданиях и служебных постройках.В строительстве нередко при возведении одного сооружения в зависимости от назначения и степени нагрузки могут использоваться разные типы бетона.

Что такое бетонная «болезнь»?

«Болезнь» популярного строительного материала обычно начинает проявляться по истечении некоторого времени. Временной период зависит от многих факторов. Например, строения времён Римской Империи до сего дня остаются «здоровыми» Для современного материала характерным недостатком является «болезнь», основанная на трёх взаимосвязанных проблемах.

- Щёлочи цемента реагируют с кремнеземом в заполнителях, что приводит к очень медленному росту новых кристаллов внутри бетона. К тому же новые кристаллы занимают больше места, чем исходные «кристаллы». В результате бетон трескается на части изнутри или отслаивается (откалывается) от поверхности, пропуская воду снаружи.

- Вода, попадающая внутрь, в конечном итоге проникает к арматурным стержням, вызывая ржавчину и разрушение, что приводит к фатальным слабостям всей конструкции. Грязные коричневые пятна, характерные для «больного» бетона, часто вызваны ржавой водой, проникающей через трещины.

- Вода, просочившаяся внутрь бетонной структуры через трещины, замерзает в холодное время года, образовавшийся лёд расширяется и способствует образованию трещин. Сквозь новые трещины внутрь проникает больше воды, чем увеличивается эффект дегенерации и разложения.

Смотри также:

- Бетоны и бетонные смеси

- Бетоны

(по ГОСТ 25192-82) - Бетоны ячеистые.

(по ГОСТ 25485 89) - Добавки для бетонов по ГОСТ 24211-91.

Общие технические сведенья - Гипсовые вяжущие материалы

- Цементы (марки, свойства, применение, обозначения)

- Облицовочные материалы из природного камня

- Плиты облицовочные пиленые (по ГОСТ 9480)

- Архитектурно-строительные изделия из природного камня (по ГОСТ 23342)

- Камни бортовые из горных пород (по ГОСТ 6666)

- Плиты декоративные на основе природного камня (по ГОСТ 24099)

- Щебень и песок декоративные из природного камня (по ГОСТ 22856)

- Камень брусчатый для дорожных покрытий.

Технические условия (по ГОСТ 23668-79) - Стеклорубероид. Технические условия.

(по ГОСТ 15879-70) - Физико-механические свойства строительных материалов

Соответствие класса, морозостойкости и водонепроницаемости

Водонепроницаемость бетона обозначается буквой «W» и показывает давление воды, которое способна удерживать поверхность конструкции, не пропуская ее через имеющиеся поры. Величина этого показателя находится в пределах W2-W20. Для обычных зданий и сооружений водонепроницаемость обычно не превышает W4.

Морозостойкость определяет возможное количество последовательных циклов замораживания и оттаивания у бетонов во влажном состоянии. Допустимое нарушение прочности при таких испытаниях не должно превышать 5%. Обозначается буквой «F» и цифровым значением от 50 до 300 циклов. При наличии специальных добавок максимальное значение «F» может быть увеличено, но такие бетонные смеси в массовом строительстве не применяются.

| Марка бетона | Класс бетона | Морозостойкость F | Водонепроницаемость W |

| м100 | В-7,5 | F50 | W2 |

| м150 | В-12,5 | F50 | W2 |

| м200 | В-15 | F100 | W4 |

| м250 | В-20 | F100 | W4 |

| м300 | В-22,5 | F200 | W6 |

| м350 | В-25 | F200 | W8 |

| м400 | В-30 | F300 | W10 |

| м450 | В-35 | F200-F300 | W8-W14 |

| м550 | В-40 | F200-F300 | W10-W16 |

| м600 | В-45 | F100-F300 | W12-W18 |

Факторы, влияющие на повышение класса бетона

На прочность застывшей бетонной смеси оказывают влияние следующие факторы:

- марка и количество используемого цемента;

- чистота, качество и размер фракции наполнителей;

- объемное соотношение воды и цемента в приготавливаемой смеси;

- качество перемешивания составляющих компонентов и плотность укладки при формировании конструкций;

- температура окружающего воздуха во время приготовления и использования бетона.

Как видно из перечисления основных факторов, качество бетона напрямую зависит от точного соблюдения принятых в строительстве технологий. Достижение нормативной прочности и соответствие классу на 90% бетонная смесь достигает через 72 часа после заливки в форму.

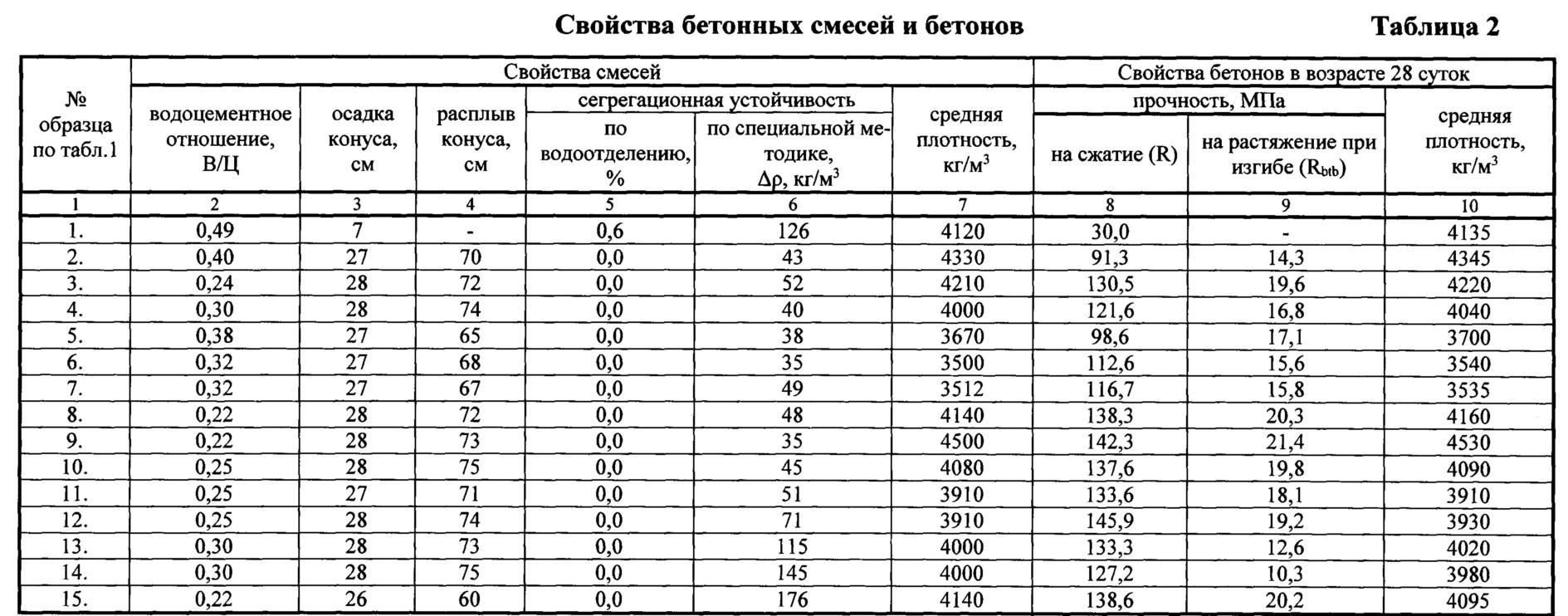

Определение прочности на сжатие

На заводах, где изготавливаются бетон и железобетонные изделия, прочность на сжатие определяется в лабораторных условиях при исследовании затвердевших контрольных образцов, размеры которых соответствую Государственным стандартам 10180-2012 и 28570-90.

Для определения показателей прочности бетона на сжатие в условиях строительной площадки необходимо:

- изготовить 12 кубических форм с размером грани 100 мм;

- залить отобранную пробу бетонной смеси в подготовленные формы;

- уплотнить состав на вибрационном столе, или хорошо простучав поверхность форм, если их прочность позволяет сделать это;

- установить формы с бетоном для твердения при температуре не ниже 20˚C и влажности не менее 85%;

- выполнить промежуточные испытания бетонных кубических образцов прессовым давлением на 3-й, 7-й и 14-й день, для предварительного заключения о качестве материала;

- окончательные испытания проводятся на 28-й день после помещения бетона в форму.

При отсутствии пресса на строительной площадке, образцы передаются в лабораторию, оснащенную необходимым оборудованием.

Другие способы испытания бетона на прочность

Требования к технологии подобных неразрушающих измерений определены в ГОСТ 22690. Способ измерения основан на определении прочности бетона с использованием метода упругого отскока. Металлический боек молотка с определенным поперечным сечением ударяет с заданной силой в бетонную поверхность и отскакивает от нее вверх. Высота отскока фиксируется склерометром. В ходе испытаний производится несколько ударов, и результат вычисляется по среднеарифметическому показателю.

Данный результат менее точный, чем лабораторные испытания. На точность измерений влияет шероховатость поверхности, толщина испытуемого образца плотность бетонной массы. Однако молоток Шмидта позволяет получать оперативные данные, не задерживая производства строительных работ. У исправного прибора погрешность показателей прочности обычно не превышает 5%.

Прочность бетона на сжатие – важнейший показатель качества материала

Точное соблюдение технологии приготовления бетонной смеси и ее правильная укладка в опалубку обеспечат высокое качество строительных конструкций. Однако контроль прочности материалов и соответствие необходимого класса и марки должен проводиться в обязательном порядке определенном стандартами и нормативными требованиями. Обеспечить такой контроль, можно только определяя показатели прочности на сжатие или используя неразрушающие методы проверки.

Применение различных классов бетонных смесей

Применение этого материала в строительстве строго регламентировано стандартами, которые мы уже упоминали выше. Но, что бы не вникать в эти нормативы, можно выделить следующие положения, в зависимости от места бетонирования и класса применяемого для этого бетона.

Плотность бетона кг/м3 — таблица, классификация, виды

Существует несколько классификаций бетона, основная из которых классификация по средней плотности.

По данному признаку различают 5 типов бетона:

- Особо тяжелый. Плотность такого бетона составляет примерно 2500 кг/м3 и более. В качестве заполнителя используются обрезки стали, магнетит, железная руда. К такому типу относятся сталебетон, баритовый и магнетитовый (их название напрямую зависит от основного наполнителя). Особо тяжелый бетон применяют при строительстве особых конструкций. Например, для защиты от воздействий радиации, он используется при строительстве АЭС.

- Тяжелый. Имеют массу от 2000 до 2500 кг/м3. В качестве заполнителя используется известняк, гранит и другие горные породы, а также плотный песок. Он широко применяется в тяжелой промышленности – строительство несущих опор зданий и сооружений, фундаментов, зданий с повышенным радиационным фоном.

- Облегченный. Плотность такого бетона от 300 до 2000 кг/м3. Основной заполнитель – щебень. Его относят к разновидности обычного бетона, широко применяемого в строительстве жилых домов, закладке фундаментов и стен. Основное преимущество такого вида бетона – его вес, который позволяет применять его в различных областях.

- Легкий. Средняя плотность их составляет 500 – 1800 кг/м3. В качестве заполнителя применяют керамзит, пемза, то есть в основном пористые заполнители. В свою очередь этот тип бетона делится на 2 вида: • Конструктивно-теплоизоляционный бетон, средняя плотность которого от 500 до 1400 кг/м3. • Конструктивный бетон с плотностью от 1400 до 1800 кг/м3. Такой бетон широко применяется при строительстве многоквартирных домов, торговых центров, его легкий вес позволяет широко его использовать в любом из видов гражданского строительства. В зонах с повышенной склонностью к землетрясениям он особенно актуален.

- Особо легкий. Бетон, который имеет плотность меньше 500 кг/м3, называют особо легким. Основной заполнитель – перлит или арболит, достаточно легкие породы. К этому виду относятся газо- и пенобетоны. В основном они применяются при строительстве стен жилых домов, при прокладке перекрытий или создания дополнительных теплоизоляционных условий.

Таблица классификации бетона

Такая классификация бетонов по плотности, позволяет учитывать среднюю плотность, а значит заполнитель бетонной смеси, его пористость и средний вес. В зависимости от вида строительства, области применения и назначения, используется определенный тип бетона.

Насыпная плотность крупных пористых гравиеподобных заполнителей для конструкционных бетонов классов В3,5 — В7,5

| Класс бетона по прочности на сжатие | Марка бетона по средней плотности | Максимальная марка крупного заполнителя по насыпной плотности (в зависимости от вида песка) | ||||

|---|---|---|---|---|---|---|

| Песок дробленный из гравия или золы ТЭС | Песок природный пористый или гранулированный шлак | Песок вспученный перлитовый марок 200 250 по насыпной плотности | Бес песка (поризованный бетон) | Песок плотный | ||

| В3,5 | D700 | — | — | 400 350 — | ||

| D800 | 350 | — | 500 | 450 | — | |

| D900 | 500 | 350 | 550 | 550 | 300 | |

| D1000 | 600 | 550 | 600 | 600 | 500 | |

| D1100 | — | 600 | — | — | 600 | |

| В5 | D800 | 300 | — | 400 | 350 | — |

| D900 | 450 | 300 | 500 | 500 | — | |

| D1000 | 550 | 500 | 600 | 600 | 450 | |

| D1100 | 600 | 600 | — | — | 550 | |

| D1200 | — | — | — | — | 600 | |

| В7,5 | D800 | — | — | 350 | — | — |

| D900 | 400 | — | 450 | 400 | — | |

| D1000 | 500 | 350 | 550 | 500 | — | |

| D1100 | 550 | 500 | 600 | 600 | 450 | |

| D1200 | 600 | 600 | — | — | 550 | |

| D1300 | — | — | — | — | 600 |

Примечание. Данная таблица относится к бетонам, приготовленным с воздухововлекающими добавками, кроме поризованного. При приготовлении бетонных смесей без воздухововлекающих добавок значения насыпной плотности крупного пористого заполнителя уменьшаются для бетонов на песке того же вида и золе ТЭС на 100 кг/м³ для бетонов на вспученном перлитовом песке — на 50 кг/м³.

Как изменить плотность материала?

Иногда специалисты вынуждены уменьшать плотность стройматериала. Чаще всего, это нужно, чтобы уменьшить вес изделий. Этого можно достичь при помощи:

- Применения пористых наполнителей.

- Технологии застывания вспученного материала.

- Добавления большего количества воды и меньшего количества цементной смеси.

Пенополистирол – заполнитель легких бетонов.Необходимо помнить, что низкая плотность снижает прочность бетонных изделий

Поэтому перед проведением строительных работ важно учитывать все особенности бетона. В некоторых случаях строителям приходится увеличивать плотность цементного раствора

Такого эффекта можно достичь разными методами:

Добавление расширяющегося цемента.

Использование поверхностно-активных или гидравлических добавок. Поверхностно-активные улучшают структуру, а гидравлические заполняют пустоты в стройматериале, тем самым увеличивая плотность.

Добавление жидкого стекла.

Изменение пропорций цемента и воды в растворе (цемента должно быть больше)

Однако необходимо принимать во внимание, что смесь станет густой, а это может затруднить строительные работы. К примеру, заливка разных форм потребует лишних трудозатрат при распределении раствора по опалубке.

Уменьшение гранул наполнителя

Данный метод поможет избавиться от пустот и воздуха в бетонной смеси. К примеру, щебенку используют с фракциями разного размера.

Уплотнение. Уплотнить раствор можно с помощью ручного и механического способа. При строительстве уплотнение можно сделать вручную – специальным штырем или лопатой. Смесь следует «проткнуть» много раз. Таким образом, из цементного раствора удалится воздух и вытечет вода. Для второго метода строители применяют специальные вибраторы. Они помогают уплотнить смесь.

Ускорение затвердевания бетона за счет подогрева. Такой способ поможет удалить влагу из материала.

Выбор цемента. В частности, глиноземистый цемент впитывает больше воды, а некоторые виды – меньше.

Использование пластификаторов. Они увеличивают плотность цементного раствора.

Существует и ряд других методов, но такие способы чаще всего применяются в промышленности. Кроме того, они обладают особой спецификой применения. К примеру, в некоторых случаях специалисты прибегают к вакуумированию. Данный метод помогает удалить лишнюю жидкость из цементного раствора. Время, затраченное на вакуумирование, будет зависеть от толщины конструкции, количества используемого цемента, температуры и иных факторов.

Особо тяжелые бетоны: производство и области применения

Особо тяжелые бетоны, имеющие вес кубометра более 2500 кг/м 3 , – специфические материалы, в рядовом гражданском строительстве не используемые. Они востребованы для сооружения объектов, связанных с воздействием радиоактивных излучений.

Кавабанга! Коррозия бетона

Для увеличения плотности материала в качестве заполнителей используют магнетиты, красный и бурый железняк, бариты. При производстве особо тяжелых бетонных смесей востребованы: чугунная дробь, лом, крошка.

Таблица зависимости между классами прочности бетона и весом одного куба

Виды бетона по плотности

Классы прочности

Сколько весит куб бетона, кг

Особенности расчета плотности

Существует ряд формул и принципов, по которым рассчитывается плотность железобетонных конструкций.

Показатели определенной марки бетона

Чтобы определить степень плотности бетона, необязательно владеть сложными навыками или информацией.

Достаточно ознакомиться с маркой материала и его свойствами:

- М200 — представители этой марки обладают плотностью 2390 кг/м³. В большинстве случаев такой материал используется для обустройства стяжки напольного покрытия, выполнения отмостки, тротуарных дорожек, оснований ленточного типа и лестниц.

- М250 — фактическая плотность равна 2397 кг/м³. Бетон этой марки эффективен для возведения монолитных фундаментов, заборов и ненагружаемых перекрытий.

- М300 — показатели плотности равны 2407 кг/м³. На его основе обустраиваются фундаменты, стеновые конструкции и плиты перекрытий.

- М350 — 2412 кг/м³.

- М400 — 2420 кг/м³.

Разновидности заполнителя

В зависимости от типа исходного сырья заполнители для бетонного состава бывают органическими, которые добываются из природных пород и отходов обогащения, промышленными и искусственными.

Доля заполнителей в составе материала может достигать 80% от общего объема, что сокращает расходы на покупку цементной смеси.

Существует несколько критериев, по которым разделяются заполнители:

- Крупность и форма гранул.

- Происхождение.

- Зерновой состав.

- Прочностные свойства.

- Шероховатость.

- Плотность.

Виды бетона относительно связующего вещества и назначение смесей

Рассматривая классы бетона, можно подразделить материал по внутренним наполнителям. Иногда раствор изготавливается на основе цемента. Такая смесь может предусматривать следующие виды цементов:

- клинкерный;

- шлакопортландцемент;

- портландцемент;

- пуццолановый цемент.

Полученная смесь используется при строительстве многоэтажных домов. Нельзя обойти стороной и силикатные растворы, которые получаются из известняков. В процессе производства используются автоклавы, где материал подвергается термообработке, что позволяет увеличить его силовые показатели. Если в строительстве вы решили использовать бетон, виды бетона обязательно следует изучить.

Среди прочих необходимо выделить гипсовые смеси, которые обладают внушительной способностью к водопоглощению. Такие растворы используются при возведении внутренних стен и устройстве потолков. Этот материал распространён из-за его бюджетности. Смесь может быть ещё и шлаково-щелочной. В качестве связующего вещества выступает шлаковая щелочь. Данный раствор устойчив к агрессивным внешним факторам.

А вот полимерные смеси изготавливаются из одноимённых компонентов, в качестве главного связующего вещества в которых выступают смолы:

- фурановые;

- полиэфирные;

- эпоксидные.

Составы на этой основе рационально использовать для офисных или жилых зданий. Отлично полимерные смеси зарекомендовали себя в условиях заводов, деятельность которых направлена на химическое производство и переработку металлов. Это обусловлено тем, что бетон обладает высокой устойчивостью и износостойкостью по отношению к тепловым условиям.

Виды тяжелого бетона

Рассмотрим, какие бывают тяжелые бетоны:

Имеющий высокую прочность. В состав данного вида, в основном добавляют специальные вещества, наделяющие раствор пластичностью. Также для придания большей прочности его подвергают специальной процедуре – вибрированию.

- Железобетонный. Данный вид применяется при заливке арматуры, сооружения особо прочных перекрытий, а также при изготовлении железобетонных блоков.

- Быстро застывающий. В состав входит цемент, имеющий свойство быстро застывать и твердеть. Так, раствор застывает быстрее, сокращая срок до минимума, не снижая при этом качество.

- Гидротехнический. Особый вид, который позволяет использовать его в местах повышенной влажности, а также при строительстве водных объектов.

- Дорожный. Как правило, такой вид используют для покрытия дорог, но если необходим раствор, способный выдерживать большие нагрузки, то применяют именно данный вид.

- Мелкозернистый. Свое название раствор получил благодаря отсутствию в его составе камней и крупного щебня. Чаще всего используется, когда необходима тонкая работа, например, при закладке тонких стен. Изготовление этого вида также регулируется ГОСТом. Ранее это был ГОСТ 26633-91, сейчас это ГОСТ 26633-2012.

- Декоративный. Этот вид используется в тех случаях, когда необходимо применить дизайнерское решение в парках. Из такого бетона делают красивые бордюры и оригинальные скульптурные решения, украшающие парки и набережные.

Видов бетона множество, вследствие чего сфера его применения почти неограничена.

Классификация бетона

Рассматривая виды бетонов и их классификацию, вы сможете выделить несколько типов этого материала. Среди прочих факторов, которые позволяют подразделить состав на отдельные группы, следует упомянуть усредненную плотность. Одним из вариантов бетона является сверхтяжелый, усредненная плотность которого составляет больше 2450 кг/м3. В процессе производства используются гематит и магнетит. Эти породы являются рудными. Предварительно их измельчают до окалины, стружек или опилок. Материал используется при строительстве атомных электростанций и при необходимости защиты помещений от радиационного излучения.

Еще один вид тяжелого бетона – одноименный материал, плотность которого достигает 2400 кг/м3. Тогда как минимальное значение равно 1700 кг/м3. Этот материал является наиболее распространенным видом смеси, ведь подходит для строительства несущих и подземных конструкций, а также возведения простых стен, фундаментов и перегородок. Основным компонентом раствора выступает щебень из горных пород, среди них:

- гранит;

- диабазит;

- известняк.

Рассматривая виды легкого бетона, следует выделить одноименный состав, плотность которого достигает 1700 кг/м3. Эта смесь может иметь пористые заполнители, которые иногда даже не используются. Заполнители могут быть искусственными или естественными. Структура внутри имеет замкнутые поры. Такие бетоны обладают хорошими теплоизоляционными свойствами и используются в частных домах.

Среди видов легкого бетона – сверхлегкий материал, плотность которого не превышает 450 кг/м3. Такие смеси используются в качестве теплоизоляционного ячеистого материала, который обладает большим количеством пор на основе легких пористых заполнителей. Такие конструкции популярны своей высокой теплоизоляцией и могут использоваться не только для утепления полов, стен и потолков, но и в роли целостной конструкции.

Производство в условиях завода

Строительный бетон изготавливается на мобильных мини-заводах, которые оснащены автоматическим оборудованием. Это позволяет выпускать готовый продукт высокого качества. Стационарный завод по изготовлению смеси может выпускать до 60 м3 за час. Процесс производства бетона выглядит так же, как и при самостоятельном его изготовлении.

На первом этапе определяются объемы компонентов, которые после перемешиваются до однородной массы. К составу добавляется вода, чтобы получилась консистенция густой сметаны. Такой состав используется для гражданского, многоэтажного и частного строительства. Его прочностные характеристики определяются проектом, как и состав.

Вывод

Правильный выбор бетонной смеси гарантирует долговечность и надежность объекта, причем, осуществляться он должен еще на стадии проектирования. Использование таблицы соответствия марок и классов бетона поможет сравнить эти параметры и сделать верный выбор для реализации постройки определенного назначения.

При этом недопустимо игнорирование таких характеристик материала, как:

- плотность;

- морозостойкость;

- водонепроницаемость;

- прочность на сжатие.

Следует учитывать, что с повышением марки, время отвердевания раствора уменьшается

Это важно, если он доставляется к месту работ транспортом