6 Методы контроля

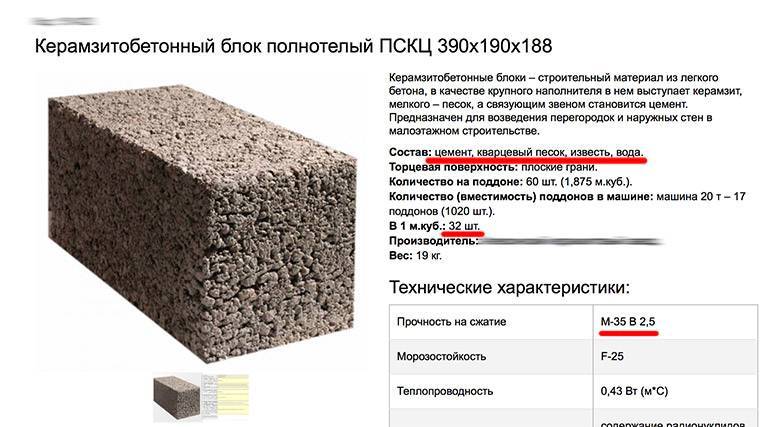

6.1 Длину, ширину, толщину плит, глубину и длину сколов на ребре, размер раковин, высоту местных наплывов и глубину впадин измеряют по ГОСТ 26433.1 линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166, угольником по ГОСТ 3749 с точностью до 1 мм.

6.2 Длину и ширину плит измеряют по двум противоположным ребрам опорной поверхности, толщину – по середине боковых и торцевых граней. Каждый результат измерения оценивают отдельно.

6.3 Глубину отбитости и притупленности углов измеряют с точностью до 1 мм штангенглубиномером по ГОСТ 162, штангенциркулем по ГОСТ 166, угольником по ГОСТ 3749 или линейкой по ГОСТ 427 по перпендикуляру от ребра или вершины угла, образованного угольником, до поврежденной поверхности.

6.4 Отклонение граней от плоскостности определяют, прикладывая линейку к середине каждой боковой и торцевой грани и измеряя образовавшийся зазор между ребром линейки и гранью с точностью до 1 мм.

За результат принимают наибольшее значение из всех полученных результатов измерений.

6.5 Отклонение ребер от прямолинейности определяют, прикладывая ребро линейки к каждому ребру боковых и торцевых граней плиты, с точностью до 1 мм.

За результат принимают наибольшее значение из всех полученных результатов измерений.

6.6 Отклонение торцевых граней от перпендикулярности определяют, прикладывая к смежным граням плиты угольник по ГОСТ 3749 и измеряя щупом или штангенглубиномером по ГОСТ 162 зазор между угольником и ребром смежных граней с точностью до 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерений.

6.7 Цвет плит определяют визуально сравнением с образцом-эталоном при дневном свете на расстоянии 2 м.

6.8 Наличие трещин, жировых и других пятен, а также наличие антикоррозионного покрытия на деталях крепления проверяют визуальным осмотром.

6.9 Среднюю плотность плит определяют по ГОСТ 12730.1.

6.10 Прочность на сжатие полномерных плит определяют по ГОСТ 8462, прочность плит на сжатие по контрольным образцам – по ГОСТ 10180.

6.11 Морозостойкость плит при объемном замораживании определяют по ГОСТ 7025 после достижения проектной марки по прочности на сжатие. Морозостойкость плит по контрольным образцам определяют по ГОСТ 10060.

6.12 Теплопроводность керамзитобетона плит определяют по ГОСТ 7076.

6.13 Отпускную влажность плит определяют по ГОСТ 12730.2.

6.14 Индекс изоляции воздушного шума плит определяют по ГОСТ 27296.

6.15 Толщину защитно-декоративного или отделочного слоя плит определяют линейкой по ГОСТ 427 или штангенциркулем по ГОСТ 166 в срезе плит в трех местах поперечного сечения. За результат принимают среднее арифметическое значение результатов трех измерений.

6.16 Сопротивление паропроницанию защитно-декоративного и/или отделочного слоя определяют по ГОСТ 25898.

6.17 Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

6.18 Маркировку и упаковку проверяют визуальным осмотром.

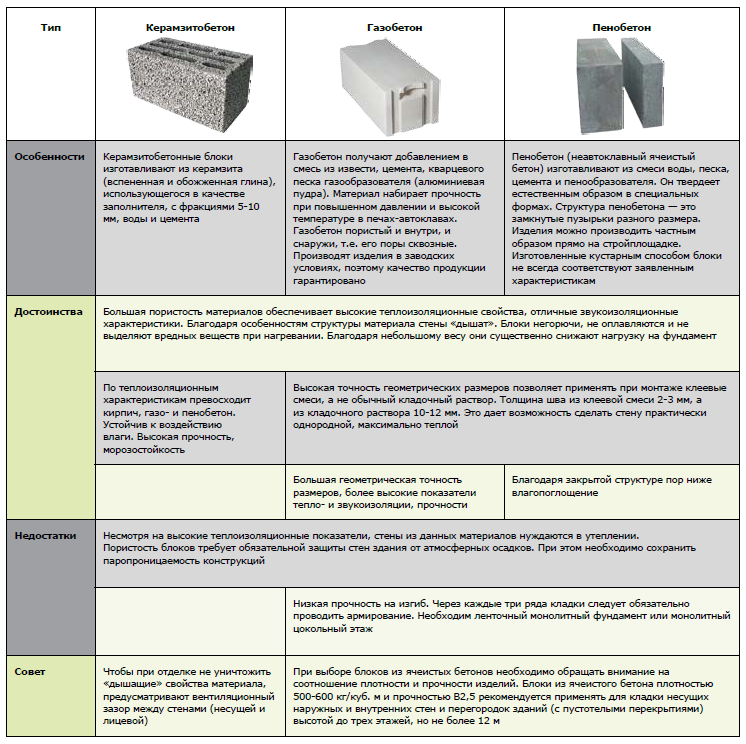

Преимущества и недостатки

Выбирая керамзитобетон м200 в качестве строительного материала необходимо знать плюсы и минусы.

Основные преимущества:

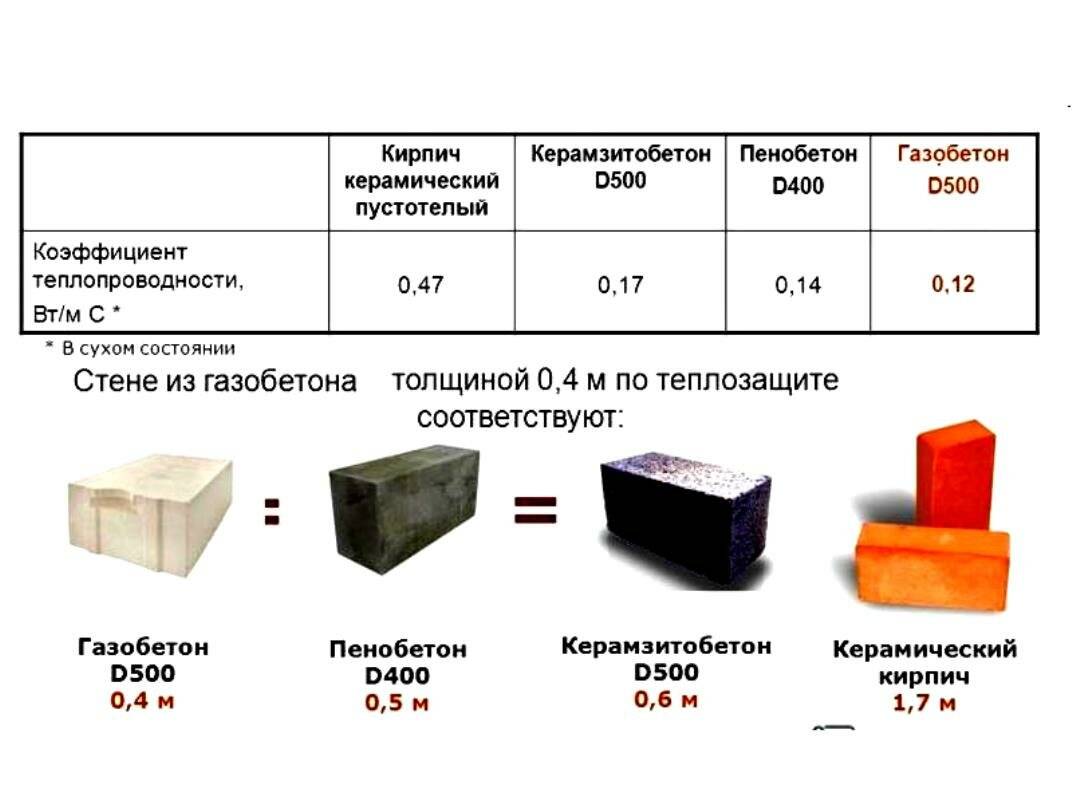

- Высокие свойства, сберегающие тепло здания. Это позволяет уменьшить толщину внешних стен, облегчить вес конструкции, следовательно, снизить давление на фундамент.

- Хорошая проницаемость пара. В здании регулируется уровень влажности.

- Высокий показатель звукоизоляции. Объект защищён от проникновения постороннего шума.

- Увеличение темпов возведения строительного объекта.

- Достаточный запас прочности. Блоки не испытывают деформацию и дают минимальную усадку.

- Экологически чистый материал.

Отдавая предпочтение керамзитобетону марки М200 необходимо знать недостатки:

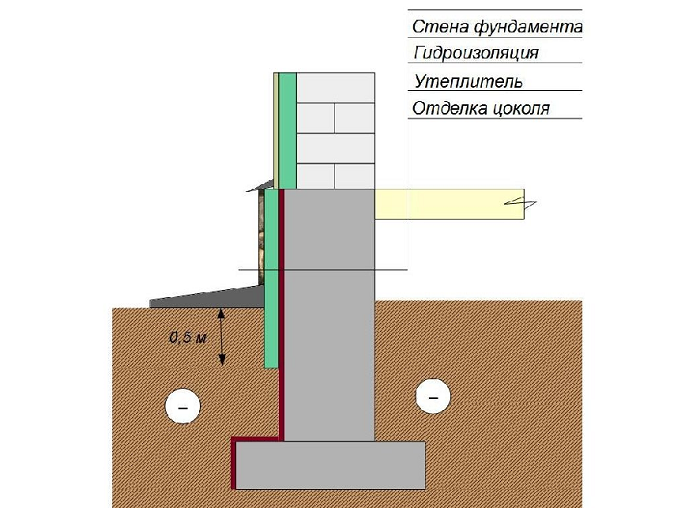

- Невысокая влагостойкость. Поэтому всегда дополнительно выполняется гидроизоляция.

- Материал не подходит для монтажа фундамента, цоколя и дорожек.

- Дополнительная теплоизоляция, иначе могут образовываться мостики холода.

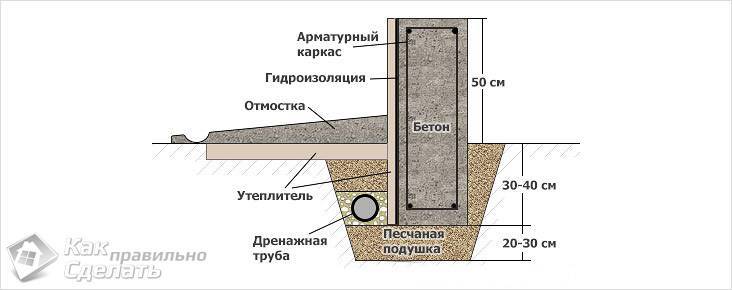

Фундамент для дома из заливного керамзитобетона

Устройство фундамента из керамзитобетона для обычного индивидуального дома может проводиться по вышеприведенной схеме. Как видно, песчано-гравийная подложка составит 30 см, ленточный фундамент делается высотой 60 см, из них 10 см – над поверхностью земли. Если вы хотите поднять дом с помощью фундамента, чтобы утеплить полы, это можно сделать на высоту, выбранную по вашему желанию. Обычно эта высота составляет 30-50 см. Приведенного варианта достаточно для легких стен с наполнителем из керамзита.

При необходимости фундамент под керамзитобетонный дом может устраиваться из бетонных плит. Что в значительной мере сократит время строительства, но потребует использования спецтехники.

Как сделать монолитное перекрытие из керамзитобетона

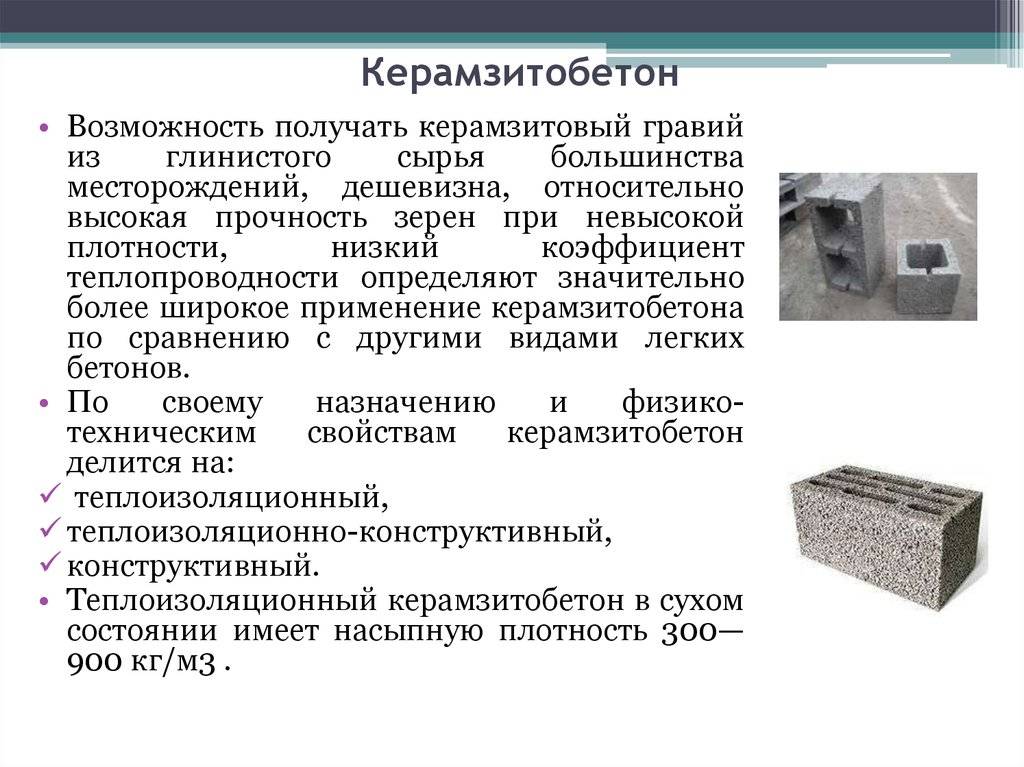

Свойства и особенности керамзитобетона

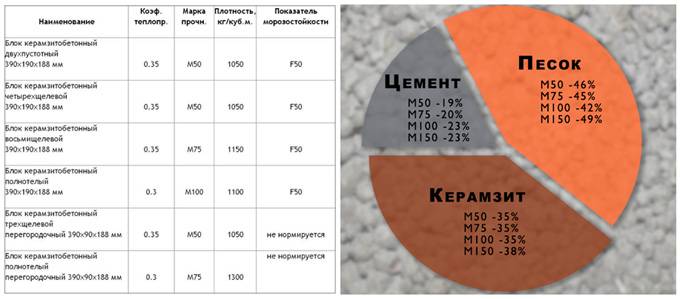

Главное отличие керамзитобетона от его «старшего брата», бетона традиционного, кроется в наполнителе. В классическом растворе в качестве такого наполнителя используют гравий или щебень, а в керамзитобетоне вместо них применяют керамзит, который и предопределяет основные свойства готового материала. В остальном состав этих двух материалов очень схож.

Керамзит – экологически чистый, инертный, мелкопористый материал, обладающий малым удельным весом и низкой теплопроводностью. Изготавливают керамзит из особых сортов глины. После обжига в барабанной печи такая глина спекается в округлые красно-коричневые пористые катышки, которые в конце производства сепарируют на 4 фракции. Диаметр глиняных шариков первой фракции составляет 5-10 мм, поперечник катышей самой крупной, четвертой фракции достигает 40 мм. От размеров керамзита, используемого для замешивания раствора, напрямую зависит качество готового бетона. Чем мельче шарики, тем более плотный, тяжелый и в то же время прочный бетон получается на выходе. Поэтому для изготовления несущих конструкций применяют керамзит первой или, в крайнем случае, второй фракции, а катыши четвертой группы используют главным образом для создания теплоизоляционных слоев.

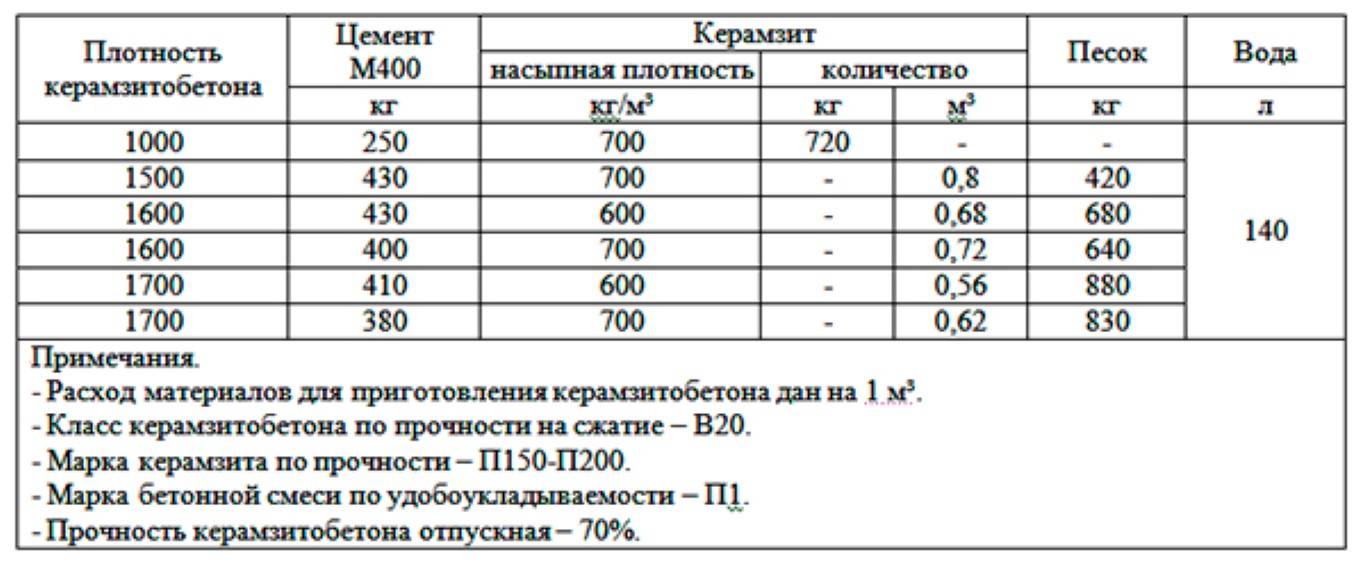

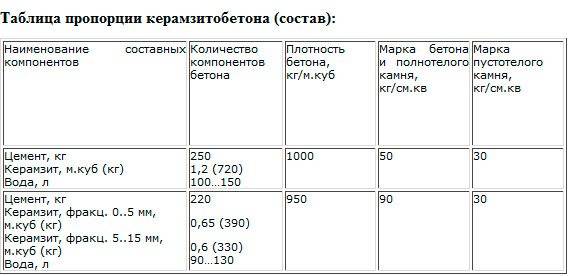

Пропорции раствора

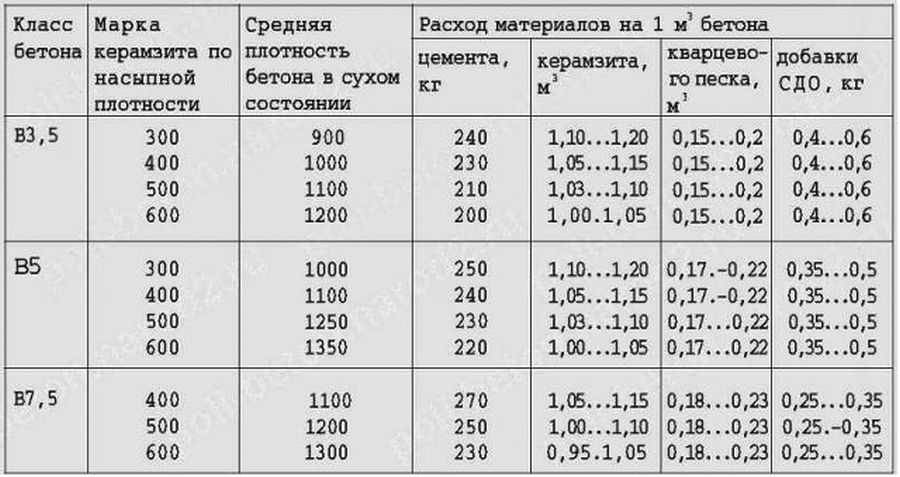

При строительстве перекрытий своими руками для приготовления раствора обычно используют цемент М400 и керамзит первой фракции с насыпной плотностью 600-700 кг/м3 и прочностью П200. Бетон, как правило, приготовляют по следующей рецептуре:

- песок — 3, 5 ведра;

- цемент –1,2 ведра;

- керамзит – 6 ведер;

- вода — примерно1 ведро и пластификатор (жидкое мыло) – 70 г.

Количество воды в растворе указывается приблизительно, потому что ее количество зависит от влажности остальных ингредиентов.

Собственноручное приготовление керамзитобетона

Не следует воспринимать название этого пункта буквально и приниматься замешивать раствор своими руками. Качественно вымесить большую массу керамзитобетона совковой лопатой очень трудно. Чтобы в итоге получить хороший однородный материал, замес надо осуществлять электрической бетономешалкой, которую можно арендовать на несколько дней у фирмы, занимающейся прокатом строительного оборудования, или приобрести ее в личное пользование.

Порядок замеса

- В чистую бетономешалку залейте заранее отмерянное количество воды, добавьте в нее жидкое мыло (или фабричный пластификатор) включите агрегат и засыпьте в него песок, смешанный с цементом.

- Лишь только масса в бетономешалке станет однородной, добавьте в раствор керамзит.

- Бетон считается готовым тогда, когда все глиняные окатыши равномерно покроются цементной «глазурью». Один цикл приготовления смеси занимает, как правило, от трех до шести минут.

Какой фундамент

Ленточный фундамент

Ленточный фундамент

Для дома из керамзитобетона желательно, чтобы в основании был ленточный фундамент. Он может быть малозаглубленным или стандартным. Первый вариант подойдет в том случае, если известно, что в вашей местности грунт имеет каменистую основу и неподвижен. Во всех других ситуациях лучше сделать его ниже уровня промерзания. Компонентами для его заливки будут речной или мытый песок, цемент и щебень.

Устройство классического ленточного фундамента

Устройство классического ленточного фундамента

Устройство мелкозаглубленного фундамента

Устройство мелкозаглубленного фундамента

Оценивается площадь. Нужно внимательно посмотреть, куда идет уклон. Это позволит делать заглубление на необходимый уровень и следить за тем, чтобы фундамент впоследствии получился ровным, а не с наплывами.

По периметру натягивается бечевка. Она должна располагаться по внешнему краю планируемого сооружения. Ширина фундамента обязательно должна быть больше ширины стен. Минимальное значение для этого — 10‒15 см. Для большего удобства натягивается еще одна нить по внутреннему краю, которая также будет служить ограничителем.

Выкапывается траншея. Ее глубина должна быть ниже, чем слой, на который происходит промерзание в зимний период.

Крупнозернистый просеянный песок укладывается на дно. Его пласт должен быть 15‒20 см

Важно хорошо его утрамбовать, для дополнительной усадки его поливают водой.

Такой же прослойкой засыпается щебень. Его также важно хорошо утрамбовать.

Следующим шагом будет установка опалубки

Изготовить ее можно из подручных средств. Для этого применяется прочная доска, которая сбивается в щиты, пенополистирольная основа или фанера, которая покрывается полиэтиленовой пленкой, что предотвращает ее размокание.

Внутрь укладывается металлическая обрешетка. Допускается ее изготовление из стеклопластиковой арматуры. Она должна быть ребристой, а ее диаметр должен быть 12 мм.

Важно помнить, высота над поверхностью должна быть минимум 70 см. Это предотвратит намокание из-за поступающей влаги. Если для заливки на такой уровень потребуется большое количество средств, тогда можно выложить остаток как цоколь из блоков.

Обрешетка укладывается внутрь подготовленной траншеи. Важно помнить, что ее размеры должны быть на 10 см меньше, чтобы обеспечить ее погружение в раствор минимум на 5 см, только в таком случае получится монолитная конструкция, а металлические пруты будут защищены от коррозии.

На этом этапе закладываются гильзы для водопровода, канализации и других коммуникаций.

Все пустоты во время заливки нужно ликвидировать вибратором. От этого будет зависеть максимальная прочность.

Чтобы облегчить себе дальнейшие работы, нужно постараться вывести верхний край в уровень. Будет намного проще осуществлять кладку.

При сильной спешке через две недели можно переходить к следующему этапу, но желательно дать месяц на то, чтобы бетон набрал полную силу.

Одновременно с фундаментом можно изготовить и отмостку. Она должна быть с наклоном от дома. Ее предназначение — обеспечить быстрый отток дождевой воды от цокольного этажа, а также придание дополнительной прочности основанию.

Отмостка схема

Отмостка схема

Внутренняя и внешняя отделка

Облицовка кирпичом

Для того чтобы добиться максимальной экономии на средствах отопления, важно позаботиться о дополнительном утеплении. Выполнить его можно двумя способами

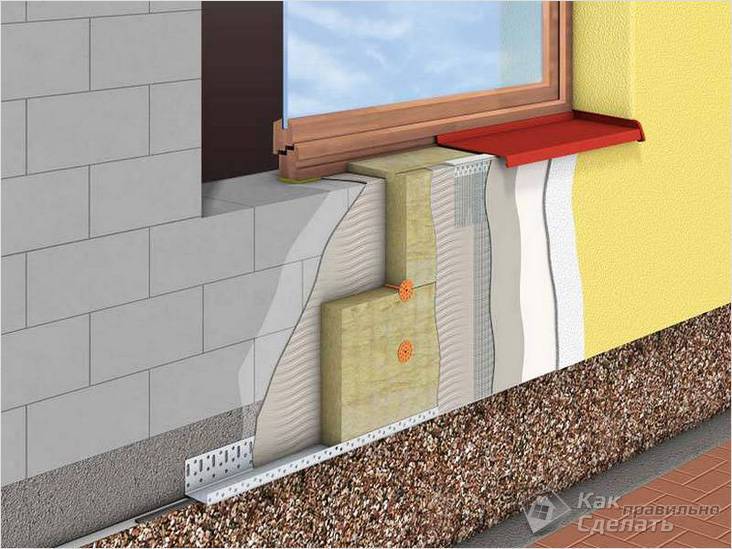

Каждый из них будет зависеть от того, какой вид внешней отделки выбран. Если есть желание покрыть стены Короедом, тогда в качестве изолятора можно использовать пенопласт или пеноплекс. Последовательность действий будет такой:

- Высчитывается общая площадь для всех стен. Для этого необходимо узнать значение для каждой в отдельности (умножить длину на высоту), а потом результаты сложить.

- В согласии с полученным результатом приобретается утеплитель. Его толщина может быть 10 см.

- Крепится он к стене при помощи специальных пластиковых дюбелей с широкими шляпками (зонтиков). В случае с керамзитобетоном лучше позаботиться о том, чтобы их диаметр был больше. Связано это с пористой структурой строительного материала.

- В основании крепится стартовая планка. В ее качестве может служить металлический профиль для гипсокартона достаточной ширины, чтобы внутрь него зашел лист утеплителя. Направляющая выставляется по уровню и закрепляется при помощи дюбелей и саморезов.

- Пенопласт необходимо крепить, соблюдая вертикальный уровень, чтобы сохранить ровную поверхность стены.

- Сверху крепится армирующая сетка и затягивается специальным клеем.

- После полного высыхания осуществляется отделка при помощи декоративной штукатурки.

Утепление и штукатурка

Утепление и штукатурка

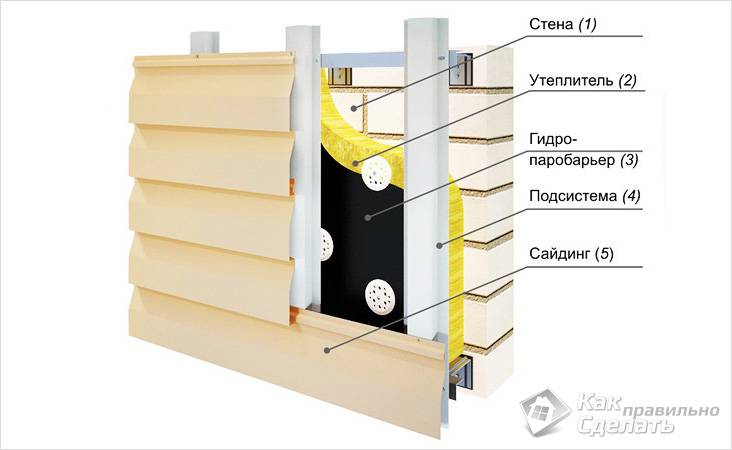

В случае когда планируется облицовка при помощи сайдинга, то порядок действий будет следующим:

- Как и в предыдущем случае, рассчитывается количество требуемого материала.

- Вся стена укрывается гидроизоляцией.

- Монтируется обрешетка из металлопрофиля.

- Между стойками обрешетки укладывается минеральная вата и фиксируется при помощи зонтиков.

- Последним шагом будет установка сайдинга.

Схема монтажа сайдинга

Схема монтажа сайдинга

Подробнее о том, как установить сайдинг, читайте здесь.

Пористая структура керамзитобетона позволяет с легкостью применять обыкновенную штукатурку для внутренней отделки. Это облегчает задачу в отличие от финишной обработки шлакоблока. Первым делом все стены покрываются грунтовкой или бетоноконтактом. Они позволяют не только убрать лишнюю пыль, но также увеличить степень адгезии материалов. Далее монтируется металлическая сетка, которая будет служить армирующей составляющей. После этого начинается нанесение штукатурки. Итоговым шагом будет установка гипсокартонной конструкции или шпаклевка.

Как вы увидели, такой проект дома можно реализовать самостоятельно, начиная от чертежа и изготовления строительных блоков. Не пренебрегайте советами профессионалов и не считайте ниже своего достоинства несколько раз проконсультироваться в отношении одного и того же вопроса. Успехов в ваших начинаниях!

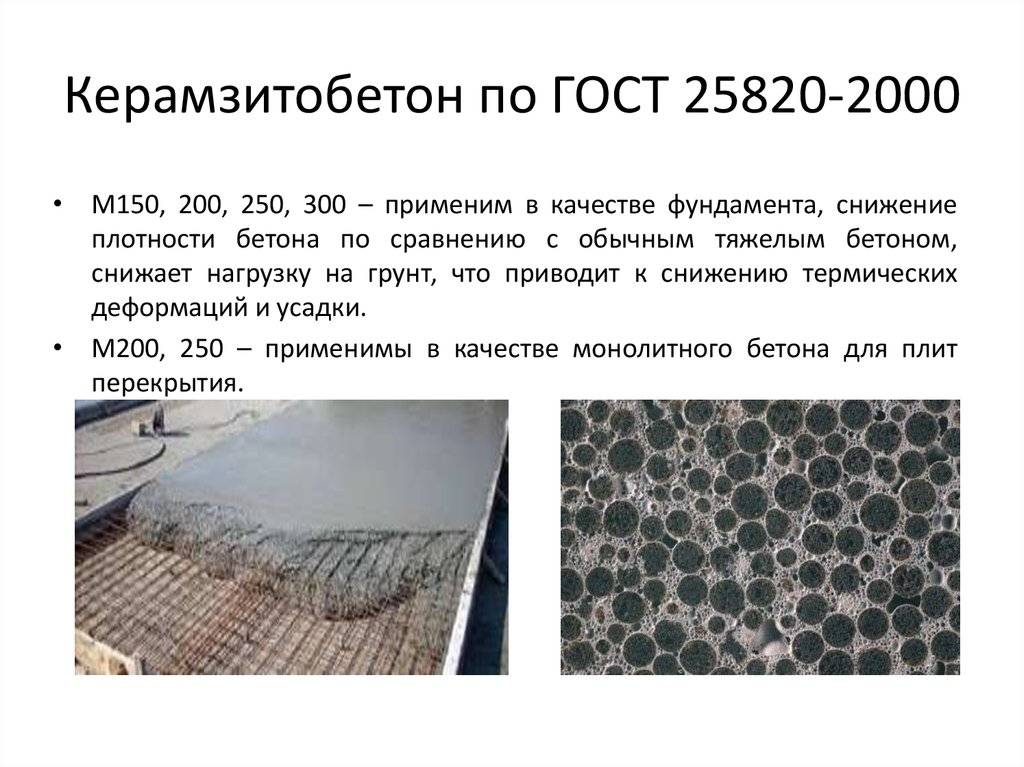

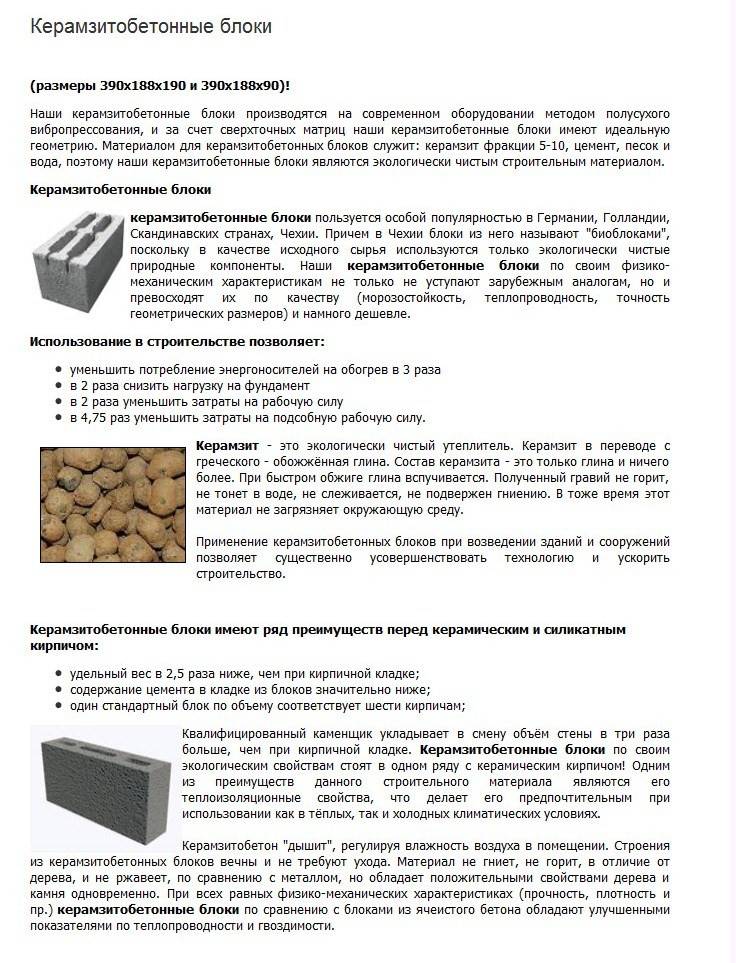

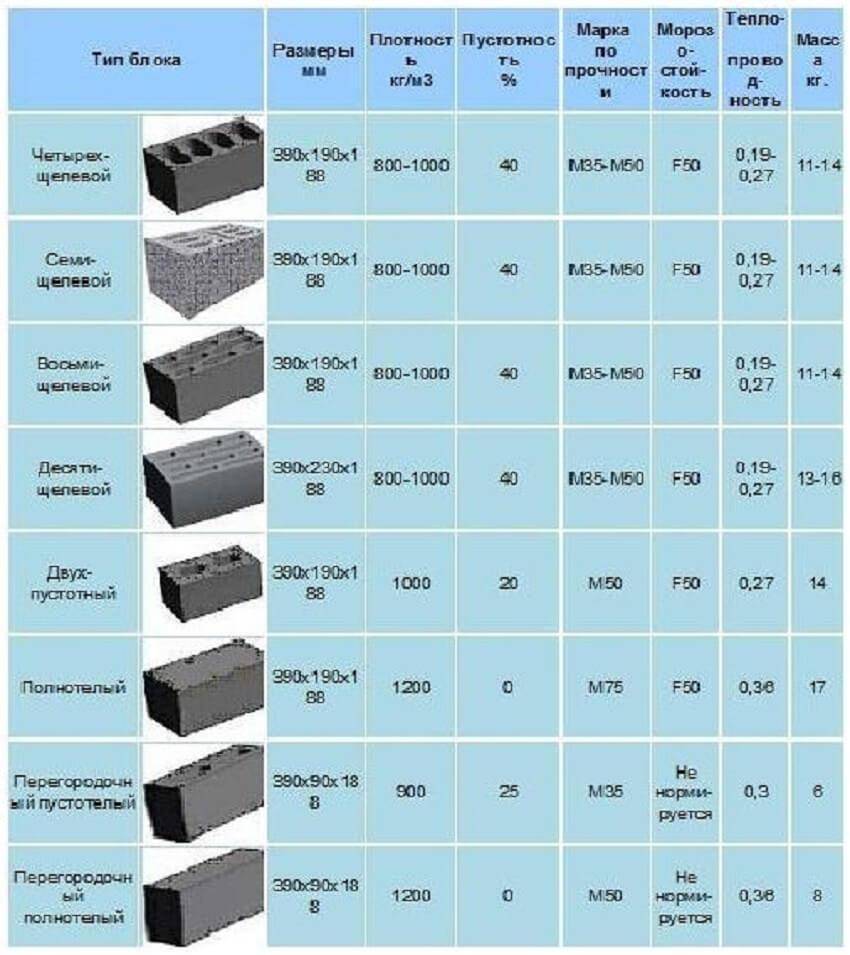

Области применения

Керамзитобетон считается востребованным видом бетона легкой группы. На сегодняшний день изделия занимают до пятнадцати процентов от всего объема строительных работ, в Европе эта цифра достигает сорока процентов от всего домостроения. Популярностью пользуются однослойные панели для стен, потому что отличаются технологической простотой заливки, приемлемой стоимостью, минимальным количеством арматурного материала.

Керамзитобетонные блоки используются чаще всего в малоэтажном строительстве. Для кладки стен требуется меньшее количество раствора, если проводить сравнение с кирпичной стеной. Скорость строительства возрастает в три – четыре раза.

Керамзитобетонные блоки используются в строительстве малоэтажных домов

Керамзитобетонные блоки используются в строительстве малоэтажных домов

При помощи керамзитобетона заливают толстые слои стяжек, которые отлично защищают от посторонних шумов и сохраняют тепло. Стяжки быстро высыхают, позволяют быстро переходить к другим видам работ.

При определенных архитектурных особенностях объектов и известных нагрузочных воздействиях, перекрытия могут устраиваться из керамзитобетона. Чаще всего для этого используется плотный материал, в котором содержится много цемента. Во время монтажа таких перекрытий рекомендуется устраивать арматурные каркасные основания.

Керамзитобетон

Керамзит — искусственный пористый наполнитель для легкого бетона. По плотности бетона этот стройматериал подразделяется на плотный, крупнопористый и так называемый поризованный.

Крупнопористый керамзитобетон (беспесчаный)

В состав этого бетона входят обязательно гравий или же щебень. Размеры гравия и щебня составляют примерно от пяти до двадцати миллиметров. Еще одна составляющая крупнопористого керамзитобетона – портландцемент, шлако-портландцемент и обычная вода. Так как из состава материала этого вида исключен песок, его плотность уменьшается приблизительно на 600 кг/м3, а в итоге составляет около 1900 кг/м3. Такой бетон применяют в местности, богатой гравием. Используют крупнопористый бетон при постройке монолитных наружных стен сооружений и при изготовлении крупных стеновых блоков. Стены из данного бетона оштукатуривают с обеих сторон, чтобы избежать продувания. Такой бетон на пористом заполнителе из керамзитового гравия имеет маленькую плотность, поэтому его используют как теплоизоляционный материал, не уступающий по качеству многим другим строительным теплоизоляторам.

Поризованный керамзитобетон

В зависимости от функциональности керамзитобетона, необходимой при тех или иных условиях, он подразделяется на разные виды. Рассмотрим их кратко.

Теплоизоляционный керамзитобетон

Теплоизоляционный — плотность его в среднем составляет от 400 до 650 кг/м3. Такой керамзитобетон в основном используют как теплоизоляционный материал в несущих стенах зданий, а также в качестве основного теплоизоляционного слоя в ограждающих конструкциях сооружений самых разных типов. Прочность его на сжатие приблизительно от 5 до 25 кг/см2. Поризованный керамзитобетон по целевому назначению делится на керамзитобетон конструктивный и керамзитобетон теплоизоляционный.

Керамзитобетон конструктивно-теплоизоляционный

Плотность варьируется от 650 до 1250 кг/м3. Из этого керамзитобетона изготовляют, чаще всего, однослойные стеновые панели большого размера и крупные строительные блоки для возведения других частей зданий. Морозостойкость такого типа керамзитобетона варьируется от 15 до 100 циклов в зависимости от предназначения и условий.

Особенности применения керамзитобетона

На сегодняшний день, керамзитобетон широко используется в строительстве, в том числе и в строительстве частных домов. Но в тоже время, в силу своих особенностей, у него есть некоторые ограничения в применении.

Для того, чтобы ответить на вопрос – где можно применять керамзитобетон, а где нельзя, достаточно учесть его особенности:

Низкая теплопроводность. Благодаря ей, керамзитобетон идеально подходит для устройства стен дома, перекрытий и чернового пола. В некоторых случаях, он используется для устройства перемычек.

Сочетается практически с любыми утеплителем для стен.Небольшой удельный вес керамзитобетона, позволяет использовать его в тех местах, где большие нагрузки не допустимы.Влагопоглощение. Это скорее отрицательная сторона керамзитобетона. Из-за того, что он очень хорошо впитывает воду, его применение ограничено в открытых для осадков местах.

Обобщая все особенности, можно сказать, что использование керамзитобетона, в первую очередь, ограничено местами, куда не достают атмосферные осадки. Если попадание осадков неизбежно, то необходима хорошая гидроизоляция этого материала.

Учитывая его легкость, он прекрасно подходит для перекрытий и перемычек (с правильным армированием), где нет экстремальных нагрузок, а низкая теплопроводность позволит стенам из керамзитобетона удерживать тепло в доме в холодные времена.

Внимание! Ни в коем случае не используйте керамзитобетон, вместо обычного бетона, для устройства любого типа фундаментаниже уровня грунта, даже если больших нагрузок от стен дома не предвидится. Такой фундамент, даже с хорошей гидроизоляцией, надежным не назовешь

Ну а что касается плюсов и минусов керамзитобетонакак строительного материала, так это тема отдельной статьи.

Крупнопористый керамзитобетон (беспесчаный)

В состав этого бетона входят обязательно гравий или же щебень. Размеры гравия и щебня составляют примерно от пяти до двадцати миллиметров. Еще одна составляющая крупнопористого керамзитобетона – портландцемент, шлако-портландцемент и обычная вода. Так как из состава материала этого вида исключен песок, его плотность уменьшается приблизительно на 600 кг/м3, а в итоге составляет около 1900 кг/м3. Такой бетон применяют в местности, богатой гравием. Используют крупнопористый бетон при постройке монолитных наружных стен сооружений и при изготовлении крупных стеновых блоков. Стены из данного бетона оштукатуривают с обеих сторон, чтобы избежать продувания. Такой бетон на пористом заполнителе из керамзитового гравия имеет маленькую плотность, поэтому его используют как теплоизоляционный материал, не уступающий по качеству многим другим строительным теплоизоляторам.

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом “НИИКерамзит” (ЗАО “НИИКерамзит”) при участии Некоммерческой организации “Союз производителей керамзита и керамзитобетона” (НО “СПКиК”)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 “Строительство”

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2015 г. N 840-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ “О стандартизации в Российской Федерации”. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе “Национальные стандарты”, а официальный текст изменений и поправок – в ежемесячном информационном указателе “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Маркировка

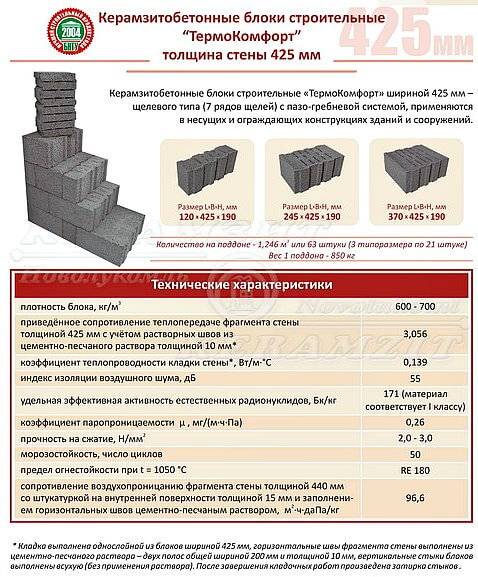

Качественный материал имеет семизначную буквенную маркировку. Взглянув на сокращенное обозначение, можно узнать технические параметры готовых модулей.

Чтение маркировки:

- I буква – относит материал к категории искусственного камня. Относительно керамзитобетона это литера «К»;

- II и III – позволяют понять назначение и область применения материала (С- стеновой, Л – лицевой, П – перегородочный, Р – рядовой);

- IV и V – указывают на назначение модуля в кладке (ПР – порядовочный, УГ – угловой, ПЗ – для перевязки швов). Если блок пустотелый, он маркируется, как «ПС»;

- далее следует числовое значение, которое указывает на длину изделия;

- далее промаркирована марка прочности, морозостойкость, плотность материала.

КСЛ- ПР – ПС – 39 – 75 – F20 – 1200, это: камень стеновой, лицевой, порядовочный, пустотелый, с длиной 390 мм, прочностью 75.00 кг/см², морозостойкостью 20 циклов и плотностью 1200 кг/м³

Если рассматривать вопрос о том, каким образом сложились относительно керамзитобетонных блоков отзывы, можно понять, что это прочный и надежный материал, позволяющий возвести объекты жилого и нежилого назначения с высокими эксплуатационными характеристиками. Чтобы свойства материала реализовались в полной мере, следует использовать только высококачественный керамоблок.

О керамзитобетонных блоках в виде панелей, их технических характеристиках рассказано в видео:

Порядок строительства стен

Во время строительных работ рекомендуется выполнять следующие мероприятия:

- армирование проводится связующими элементами из стеклопластикового материала. Металлические прутья из-за большого воздушного и влажного обмена быстро подвергаются коррозии;

- поперечное сечение армирующих элементов должно начинаться от 4 мм кв. на каждый квадрат кладки, для стеклопластикового сырья – по такой же прочности, промежутки между связками по вертикальному уровню – не более 60 см.;

- толщина наружной и внутренней штукатурки для понижения проникновения воздуха должна быть от полутора сантиметров, либо необходимо использовать иную облицовку;

- облицовка изнутри должна отличаться большим сопротивлением потокам пара, чем снаружи, иначе появляется возможность появления на стенах влажности и накопления в них воды в холодный сезон;

- чаще всего для выкладки стен используется опалубочная конструкция несъемного типа, для которой могут применяться кладки из кирпича с армированием тычковым кирпичом после каждых трех – четырех рядов. В этом случае стена получается монолитной. Второй вариант внутренней опалубки – плиты ГВЛ, ГКЛ, нашитые на каркас из деревянных реек. Дерево, находясь внутри, преть не будет, каркасная основа связывается армировкой с наружной опалубкой или стенами;

- применение уплотнительных вибраторных установок допускается, но работать ими необходимо аккуратно, до пятнадцати секунд, чтобы раствор не начал стекать с поверхности гранул.

Лучше всего использовать керамзит, насыпная плотность которого составляет от 250 до 350 кг на кубометр. Сделать это не всегда легко, так как на многих заводах налажен выпуск утяжеленного зерна, которое в насыпном состоянии имеет показатель плотности от 400 до 500 кг на кубический метр.

Увеличение показателя плотности влечет за собой рост проводимости тепла. К примеру, крупнопористый керамзит легкой фракции обладает коэффициентом теплопроводимости от 0.15 до 0.2 Вт/мК, при этом прочность на сжатие составит от 15 до 25 кг на квадратный сантиметр.

Для тяжелых материалов такой коэффициент превысит максимальный показатель, понизив способность стен сохранять тепловую энергию внутри помещения.

Возможно изготовить утеплительный крупнопористый керамзитобетон, прочность которого составит около 10 кг на квадратный сантиметр. В этом случае используют материал, фракция которого составит 2 – 4 см, а насыпная плотность достигнет 400 – 600 кг на кв метр. В этом случае ожидаемое значение по теплопроводности – 0.11 – 0.15 Вт.

Преимущества и недостатки

Для определения достоинств и недостатков следует обратить внимание на основные характеристики керамзитобетона. Именно от них зависит выбор материала для решения конкретных строительных задач

Среди основных преимуществ нужно выделить следующие:

- Небольшая масса готовых изделий. Благодаря пористой структуре керамзита материал имеет малую плотность. Для зданий из керамзитобетонных блоков нет необходимости сооружать громоздкий фундамент, рассчитанный на высокие нагрузки. Самостоятельный монтаж блоков небольшой массы существенно снижает общие трудозатраты и сокращает сроки строительства.

- Приемлемая прочность. Керамзитобетон можно использовать для сооружения несущих стен и перекрытий, поскольку его прочность незначительно уступает классическому бетону.

- Хорошие теплоизолирующие свойства. Керамзитобетонные стены и пол обеспечивают сохранение тепла в помещении гораздо лучше, чем выполненные из классического бетона.

- Прекрасная звукоизоляция. Эта характеристика особенно важна при использовании материала для возведения жилого дома. Помещения будут хорошо защищены от проникновения уличного шума.

- Экологичность. Это преимущество обусловлено применением в качестве наполнителя керамзита, получаемого из глины. Все компоненты состава не выделяют в атмосферу вредных веществ.

- Долговечность. Керамзитобетон довольно давно используется в строительстве. За все время применения он зарекомендовал себя как надежный материал, способный прослужить много десятилетий.

- Низкая стоимость. Благодаря небольшой стоимости керамзита материал можно считать одним из самых дешевых вариантов изготовления бетонной смеси.

- Простота изготовления и распространенность. Несложная технология производства блоков привела к широкому распространению мелких производств. В связи с этим материал можно приобрести даже в небольших населенных пунктах, что обеспечит дополнительную экономию.

- Легкое проведение отделочных работ. Поверхность керамзитобетона характеризуется высокой адгезией. На ней прекрасно держатся штукатурные смеси любого состава.

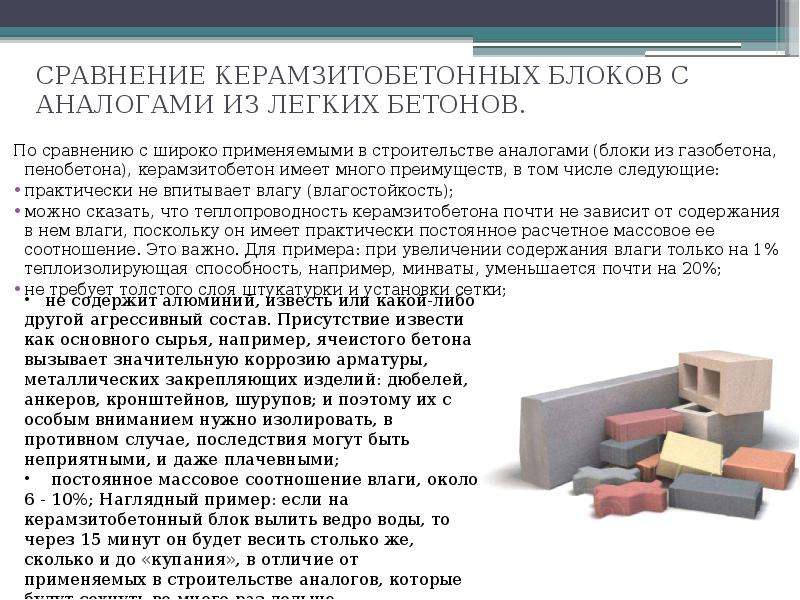

ЧИТАТЬ Бетон М350: общая характеристика и особенности использования Некоторые особенности керамзитобетона создают определенные ограничения в применении. Основным недостатком материала считается высокая влагопроницаемость и повышенное впитывание воды. Влага активно поглощается пористой структурой керамзита. Особенно опасно это свойство при отрицательных температурах, когда накопившаяся жидкость начинает кристаллизоваться и может привести к образованию трещин. По этой причине использовать такой стройматериал можно только в изолированных от погодных воздействий конструкциях. В случае применения материала для возведения наружных стен необходима тщательная гидроизоляция.

Из чего делают газобетон?

Различают две разновидности данного материала – автоклавный и безавтоклавный газобетон. Для строителя-частника особый интерес представляет именно второй вариант, так как его можно приготовить своими руками.

Согласно СН 277-80, а также ГОСТ 21520-89 и 25485-89, безавтоклавный газобетон следует изготавливать из таких составляющих:

- Портландцемент (связующее).

Наилучшими характеристиками обладает газобетон, изготовленный из портландцемента марки от М500 Д0 до М400 Д20 (по ГОСТ 10178-85). Важным показателем является щелочность смеси: на каждый литр должно приходиться не менее 75 мг K2O+Na2O и свободной СаО.

- Кварцевый песок (заполнитель).

Массовая доля песка в газобетоне составляет 31–42%.

- Алюминиевый порошок (паро-или газообразователь).

Благодаря данному компоненту, в ячеистом растворе образуется большое количество пузырьков, делающих газобетон легким и теплым. Применяется алюминиевый порошок, соответствующий ГОСТ 5494-95, марок ПАП-1 или ПАП-2.

Массовая доля алюминиевой пудры составляет 0,1–1%.

- Каустическая сода.

Данное вещество известно еще под одним названием — «едкий натр». Ее массовая доля составляет от 0,05 до 0,45%.

Каустическая сода и другие химические добавки, например, сульфат натрия или хлористый кальций, применяются для регулирования интенсивности выделения газа, скорости отвердения и других параметров.

Важное обстоятельство: используемая для изготовления газобетона вода должна иметь температуру 40–60 градусов. В среднем на 1,25 м 3 газобетона требуется 0,5 м 3 воды

В среднем на 1,25 м 3 газобетона требуется 0,5 м 3 воды.