Состав керамзита

Мы уже отмечали, что для его изготовления используется глина, однако не каждый её вид подойдет на эту роль. Подойдут только те, в которых в процессе обжига выделяется газ, он-то и придает керамзиту его пористость и легкость. В противном случае вес куба керамзита составлял бы гораздо больше. Поэтому для изготовления керамзитовых фракций — керамзитового песка, керамзитового гравия, керамзитового щебня — используются специальные породы глины, где содержится порядка 30% кварца. И конечно, многое зависит от того, каким режимом обрабатывается глина. Поэтому производство керамзита это процесс, требующий неукоснительного соблюдения технологии.

Общие свойства материала, его структура и виды

Керамзит производится из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает её гладкость и специфичную окраску. Образование пористой структуры происходит за счет газов, выделяющихся во время обжига.

Глина, в различном виде, находится в составе большинства важных строительных материалов – кирпича, цемента и ряда других. Её природные свойства характеризуются высокими параметрами прочности, которых не лишен керамзит. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивление сжатию является достаточным для применения в составе бетонов, керамзитоблоков и обычной подсыпки.

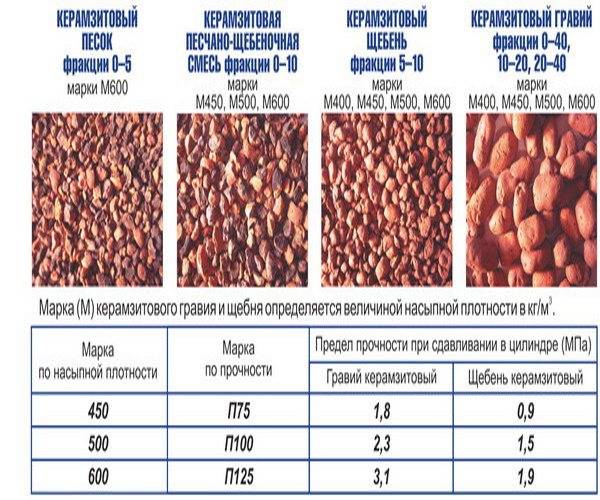

В зависимости от формы, внешнего вида и технологического процесса производства, керамзит подразделяется на такие виды:

- керамзитовый гравий – классические овальные, почти круглые окатыши или гранулы, имеющие красно-коричневый цвет поверхности – основная форма выпускаемого керамзита. Такой гравий применяется повсеместно в строительной сфере;

- керамзитовый щебень – представляет собой фрагменты крупных конгломератов керамзита, полученные раскалыванием последних. Форма щебня угловатая и отличается острыми краями. Основное применение ограничено добавлением в состав бетонов;

- керамзитовый отсев или песок – мелкие частицы, являющиеся побочным продуктом при обжиге или дроблении керамзита и применяющиеся как пористый наполнитель.

Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок представляет собой частицы менее 5 мм. Мелкие дробленые фракции керамзита применяются в системах очистки (фильтрации) воды, а также как подсыпка в террариумах и аквариумах. Подобное использование является одним из свидетельств низких токсических качеств, позволяя поставить керамзиту «5» за экологичность.

Внешний вид материала весьма непрезентабелен, однако это не имеет никакого значения. Керамзит почти не применяется в открытом виде, а входит в состав бетона или изолированных деревянных и бетонных перекрытий. Стоимость керамзита наиболее низкая среди доступных теплоизоляционных и конструкционных материалов, за что заслуженно получает оценку «5».

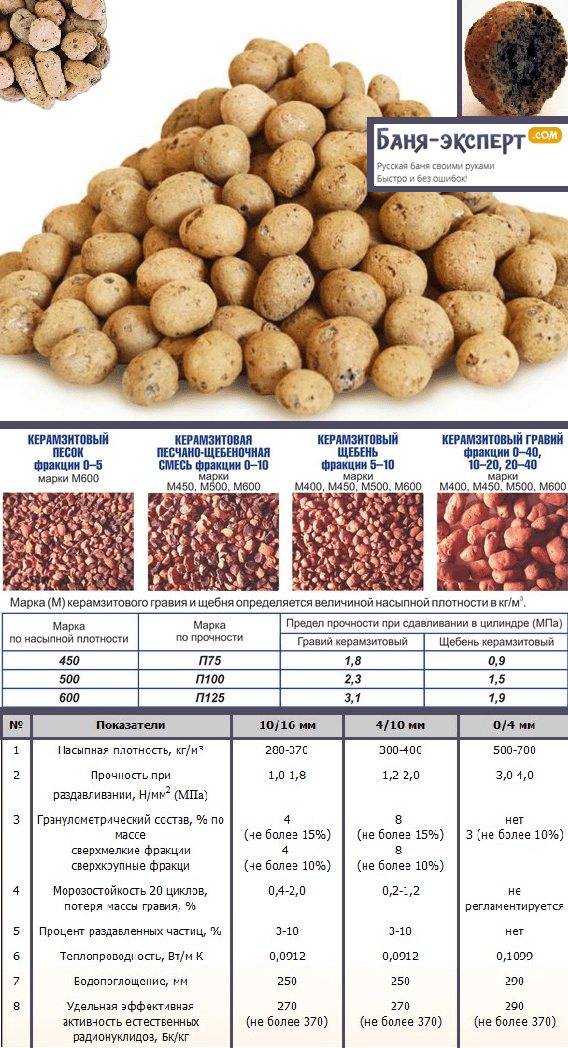

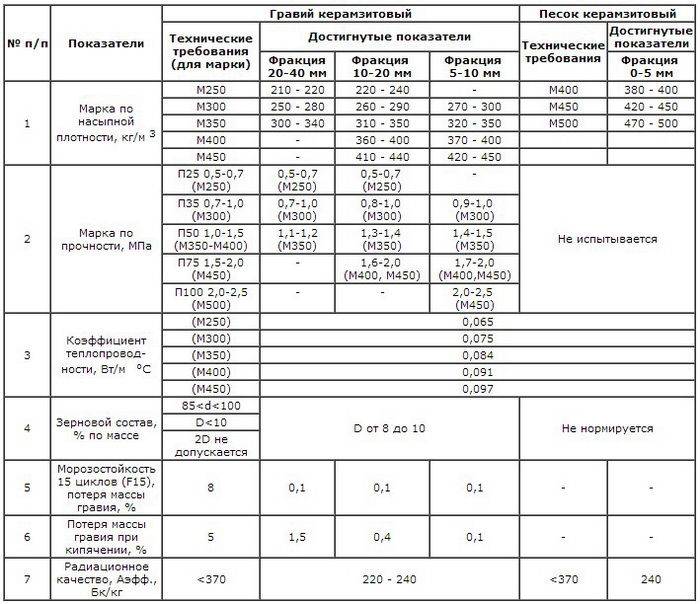

На картинке — фото, общее описание керамзита и его особенностей

Утепление стен с использованием керамзита

Оптимальным вариантом утепления стен с применением данного материала считается конструкция трехслойного типа.

Несущая конструкция, выполненная из керамзитобетона, выполняет функцию первого слоя толщиной около 40 см. Блоки прочны, безопасны, имеют высокие теплоизоляционные характеристики.

При выполнении второго слоя используют смесь керамзита и цементного молочка в соотношении 1:10 — капсимет. Склеивание гранул цемента между собой происходит после засыпки смеси под влиянием естественной влажности. Толщина слоя в 10 см достаточна для обеспечения высокого уровня теплоизоляции. Масса достаточно жесткой конструкции распределяется по поверхности фундамента домостроения.

Третий слой, из дерева или кирпича, защищает утепляющий материал от влияния внешних условий среды.

Другой простой способ утепления стен — засыпка керамзита в пространство между стеной и обшивкой, например, вагонкой. Сухой материал заливают специально приготовленным раствором цемента жидкой консистенции.

Достаточно часто материал используют в возведении дополнительных стенок. Суть метода в том, что мелкий гравий засыпают в пространство между стеной и металлическим каркасом, огражденным гипсокартонном.

Применение

Область применения керамзита очень широка. Продукция данного типа используется в целях:

Изготовления керамзитовых блоков;

Звукоизоляции и утепления таких элементов зданий и строений, как кровля, стены, фундаменты, полы;

Изготовления “теплых” растворов для выполнения кладочных работ;

Обустройства элементов дренажа при выращивании растений;

Изоляции трубопроводов;

Очистки воды от различных примесей (фильтрация).

В зависимости от типа работ и характера задач, которые нужно решить путем применения керамзита, подбирается материал наиболее подходящей фракции. Так, керамзитовый песок, диаметр гранул которого не превышает 3 миллиметра, широко используется в целях приготовления “теплых” кладочных растворов. Это объясняется тем, что именно швы в плане термосопротивления считаются самым слабым звеном. И если “холодный” раствор из цемента и песка отличается высоким уровнем теплопроводности, то замена его на керамзитовый снижает коэффициент теплоотдачи почти в 3,5 раза.

Материал фракции 0-5 миллиметров в основном используется при выполнении стяжки. Применение керамзита в этих целях позволяет сделать пол, сохраняющий тепло гораздо эффективнее. Используется материал данной фракции также в качестве наполнителя в процессе изготовления бетонных изделий различного назначения, при обустройстве гидропонных и дренажных систем в растениеводстве.

Керамзитовый гравий, диаметр гранул которого составляет 5-10 миллиметров – один из наиболее востребованных. Его используют как засыпку под гипсоволоконные листы в процессе обустройства “теплых” полов, изготавливаемых по немецкой технологии, а также в целях утепления фасадов зданий. В последнем случае керамзитовый гравий смешивается с требуемым количеством цемента, после чего полученный состав заливается в пространство между слоем облицовки и поверхностью несущей стены. Такая теплоизоляция получила название “капсимет”. Широко керамзит фракции 5-10 миллиметров используют и в целях изготовления различных изделий из бетона, к примеру, на выходе получают материал в виде строительных блоков, которым присущи все преимущества этого природного материала.

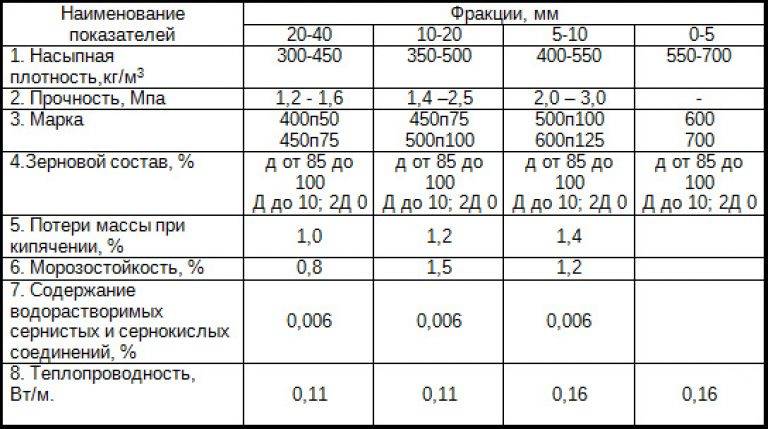

Гравий фракции 10-20 миллиметров – отличный утеплитель для стен при колодцевой кладке, для деревянных полов, кровли. Его также применяют при обустройстве канализационных систем, водопроводов и иных коммуникаций.

Отличительная особенность керамзита с диаметром гранул от 20 до 40 миллиметров – малая насыпная плотность в сравнении с гравием иных фракций. В связи с этим его часто применяют как утеплитель для засыпки чердачных помещений, погребов, фундаментов, так как в подобных случаях существует необходимость получения большого теплоизолирующего слоя. Оптимальным выбором керамзит данной фракции считается и для обустройства систем дренажа, при высадке довольно крупных кустарников, деревьев.

Применение керамзита в строительстве

Керамзит — это универсальный материал. Его широко применяют не только в строительстве зданий, но и при строительстве инфраструктуры: дорог и автомагистралей, в сельском хозяйстве, садоводстве.

Рассмотрим пользу керамзита для строительства:

- Высокоэффективный утеплитель. Пористость материала делает его хорошим утеплителем, потому с помощью керамзита утепляют стены дома с наружной стороны, путем заполнения пространства между основной, несущей, стеной и облицовочным слоем кирпича или иного материала. Таким же образом утепляют потолок, путем насыпи слоя на чердачном перекрытии и пол, создавая кармазинный слой между цементной стяжкой и черновым основанием пола. Также используется в качестве утеплительной насыпи под деревянный настил пола. керамзитом можно утеплять стены, пол и крышу

- Изготовление керамзитобетонных строительных блоков. Керамзит является основным материалом для изготовления такого уникального, высокоэффективного и экологичного материала для строительства домов как керамзитобетонные блоки. Подробнее про свойства керамзитобетона. производство керамзитных блоков

- Хорошая подложка для многих оснований. Используется как подложка для системы – теплый пол, для заливки утепленной стяжки полов, использование керамзита исключает необходимость закладки глубокого фундамента, который не будет промерзать.

- Утеплитель для систем отопления. Благодаря своей низкой теплопроводности, насыпь керамзита сохраняет стабильную температуру в сантехнических системах и способствует планомерному понижению или повышению температуры в них, при резком изменении температуры.

- Используется для выравнивания полов. Благодаря легкому весу, насыпью керамзита, можно выровнять большие перепады в плоскости полового покрытия и при этом, не создавая дополнительной весовой нагрузки на фундамент. 5-10 см каменного щебня или чистой бетонной стяжки значительно тяжелее такого же слоя керамзита.

Технические характеристики

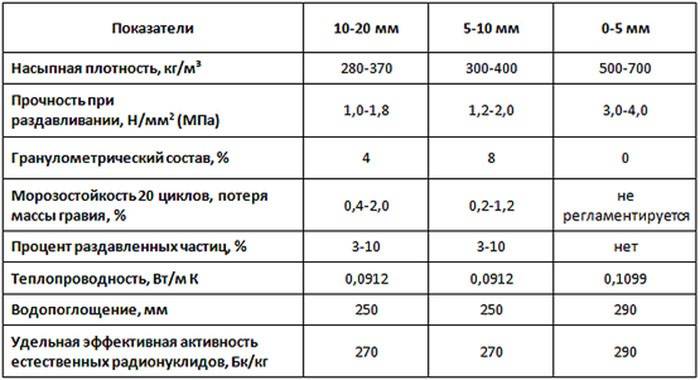

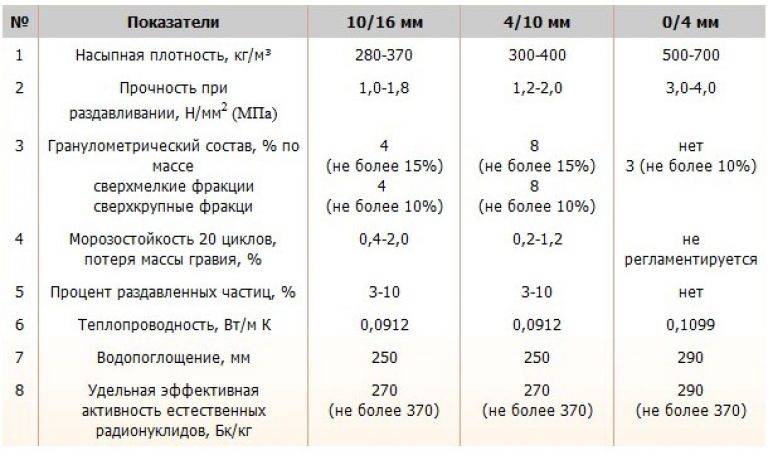

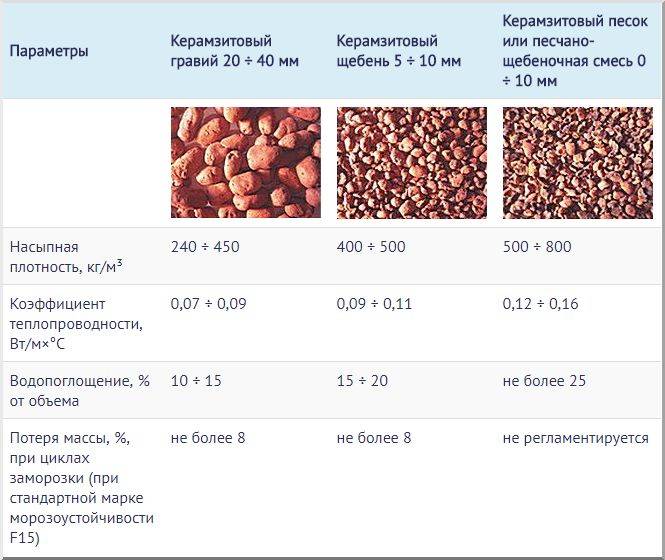

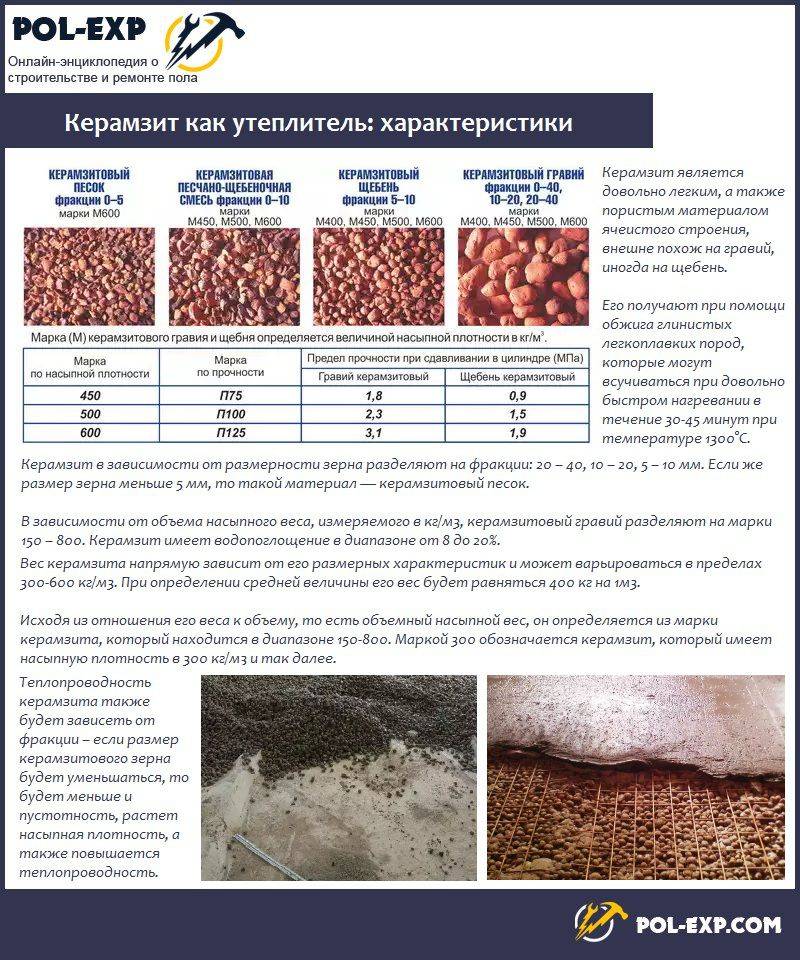

Коэффициент теплопроводности керамзита устанавливается государственными стандартами 9757-90, как и остальные технические характеристики, среди них следует выделить фракционный состав. В продаже можно встретить материал в трех фракциях:

- 5-10;

- 10-20;

- 20-40 мм.

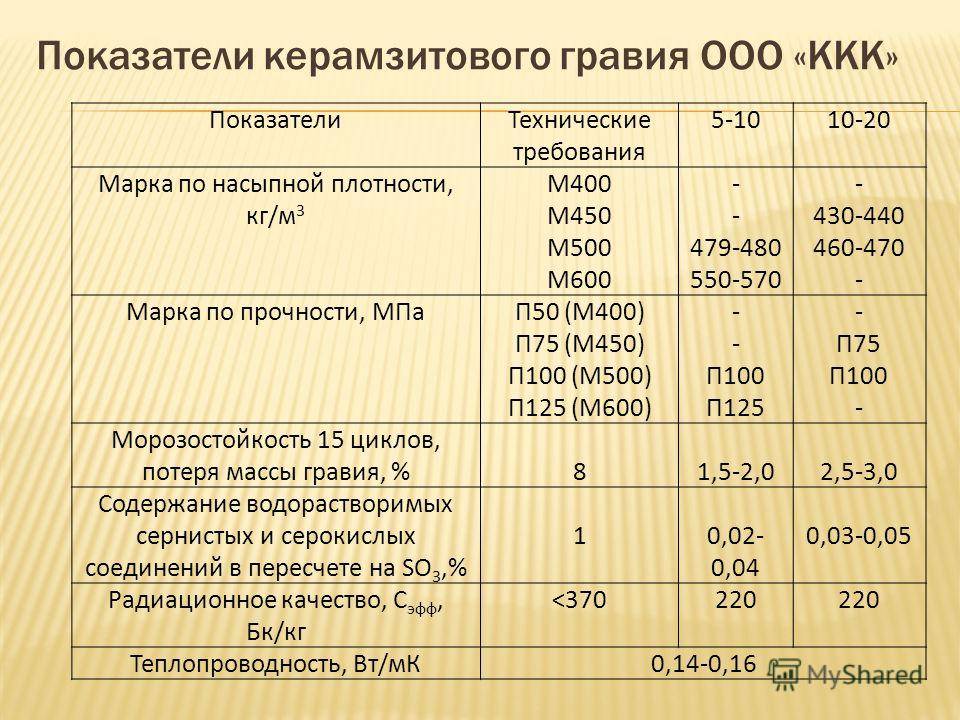

Нельзя не упомянуть и о еще одной категории фракций, которая довольно редко используется в строительных работах. Сюда можно отнести щебень керамзита и гранулы, размеры которых варьируются в пределах от 2,5 до 10 мм. Довольно часто при покупке потребитель интересуется о насыпной плотности, в этом вопросе установлено 7 значений по маркам:

- до 250 кг/м3 – марка 250;

- от 250 до 300 кг/м3 – марка 300;

- аналогично – марки 350, 400, 450, 500, 600.

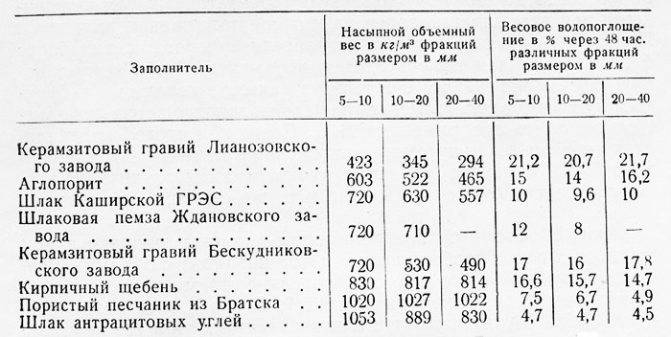

Для широкой продажи следующие две марки не выпускаются, они изготавливаются лишь при согласовании с потребителем. Керамзит, характеристики, теплопроводность которого упомянуты в статье и должны быть интересны потребителю, имеет определенный коэффициент уплотнения, который согласовывается индивидуально, однако данное значение не превышает 1,15. Важным параметром, который определяет поведение керамзита при воздействии влаги, является водопоглощение. Оно может изменяться в пределах от 8 до 20%.

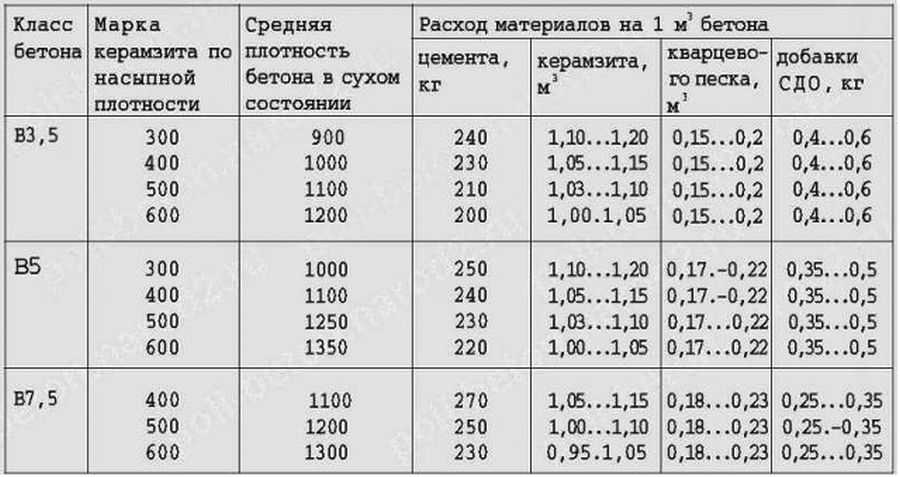

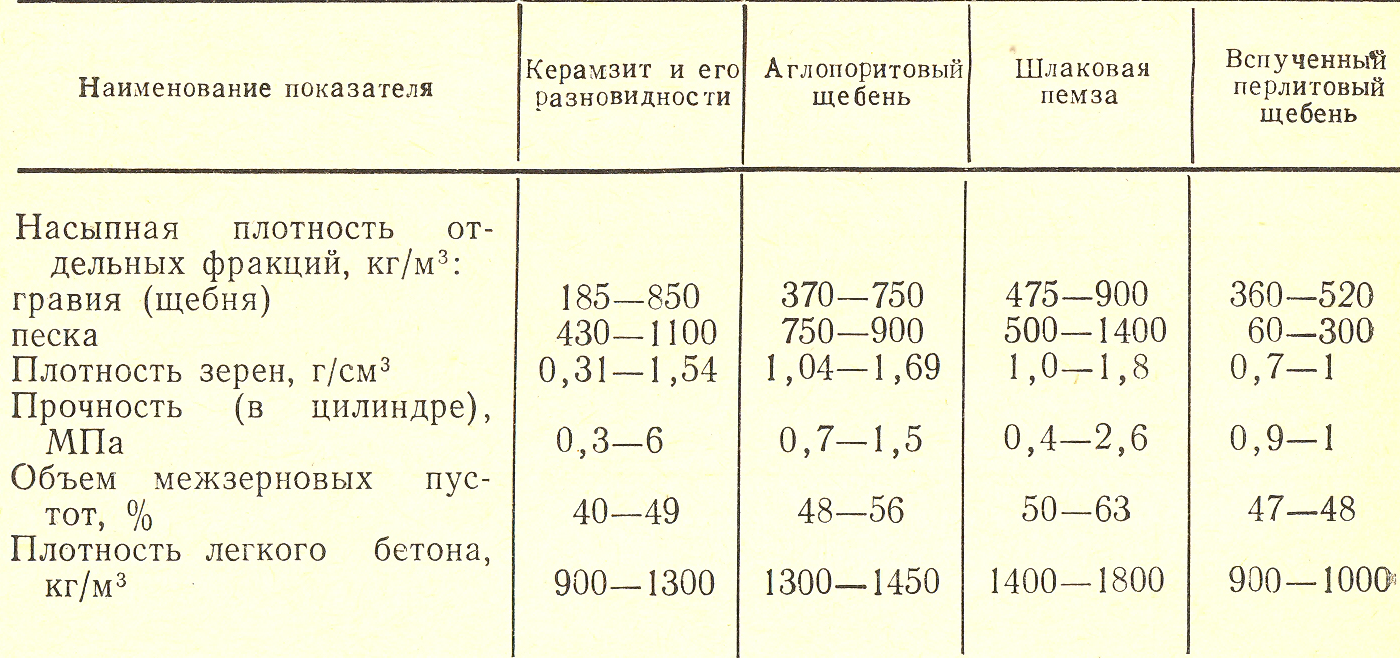

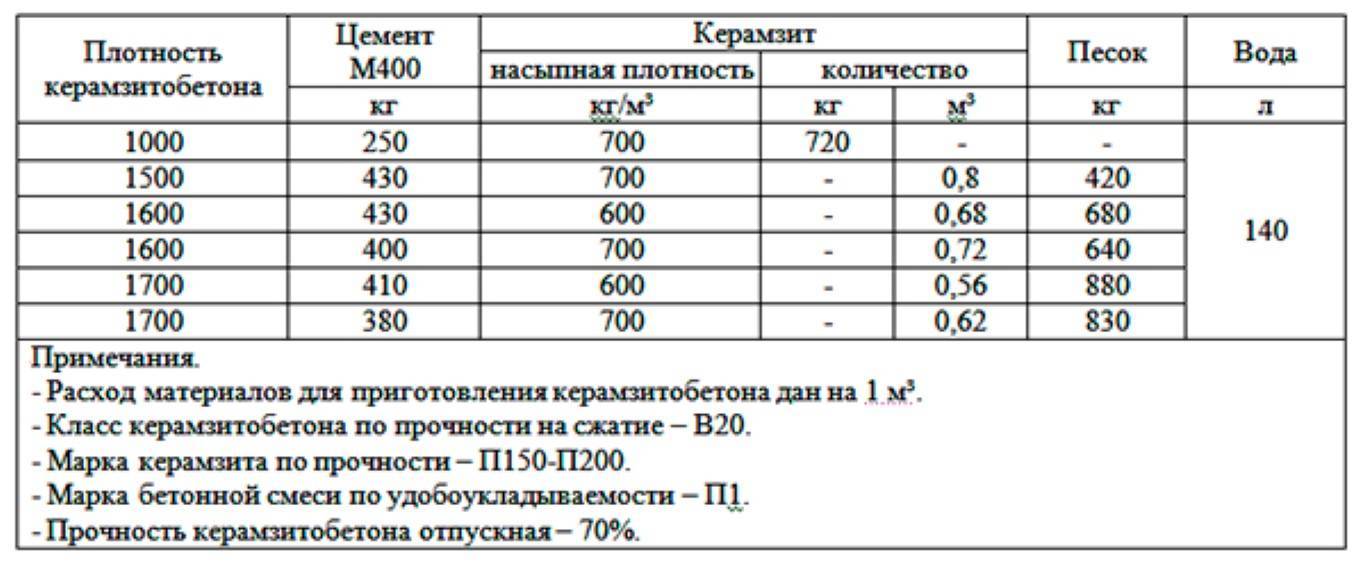

Плотность керамзитобетона – применение материала

Керамзитобетон представляет собой строительный материал, отличающийся легкостью и прочностью, с различной плотностью, показатель которой может колебаться и составлять 350-1800 кг/м³.

Плотность – важный показатель

Плотность является одним из важных качественных показателей керамзитобетона и определяется как отношение массы тела к его объему. Низкое значение показателя зависит от использования керамзита в составе наполнителя.

Керамзитобетон может быть плотным и крупнопористым, при изготовлении которого не применяется песок.

От уровня плотности зависит качественные показатели керамзитобетона, в том числе и его прочность: керамзитобетон более высокой плотности является более прочным.

Плотность керамзитобетона определяется двумя составляющими. В первую очередь – это показатель плотности самого керамзита, на который влияет его пористость. Пористость в керамзитобетоне связана с процессом изготовления: при испарении излишней влаги, а также в случае недостатка цемента. Вторая составляющая определяет уровень керамзита в составе бетона. Учитывая, что керамзит обладает наименьшей плотностью из всех компонентов бетона, поэтому от его содержания будет зависеть показатель плотности керамзитобетона.

Применение материала различной плотности

Керамзитобетон с различной плотностью предназначен для использования в разных целях. К примеру, в случае возведения стеновых элементов и перекрытий применяется бетон с большей плотностью, следовательно, бетон с более высокой прочностью, а при оборудовании дополнительной теплоизоляции целесообразно применение материала, имеющего меньшую плотность.

Исходя из назначения, используется керамзитобетон следующих видов:

- Конструкционный – плотность 1200 – 1800 кг/м3, применяется в случае строительства несущих стен и элементов, способных выдерживать нагрузки высокой степени. Имеет высокую морозостойкость и меньший вес по сравнению с бетоном.

- Теплоизоляционный – плотностью 350 – 600 кг/м3, обеспечивает сохранение тепла в зимний период и прохладную температуру летом.

- Конструкционно-теплоизоляционный – плотностью 700 – 1200 кг/м3, применяется, при изготовлении стеновых панелей и блоков больших размеров.

Плотность на сжатие у различных видов этих материалов колеблется в диапазоне от 5 кг/см2 до 50 кг/см2.

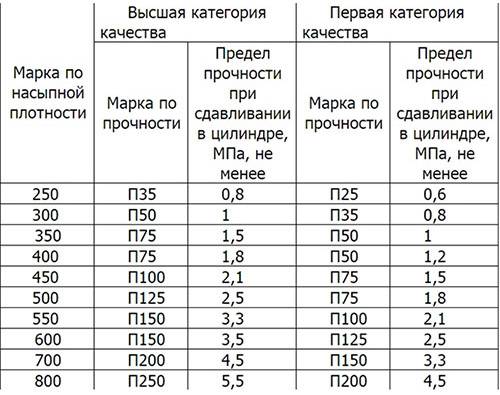

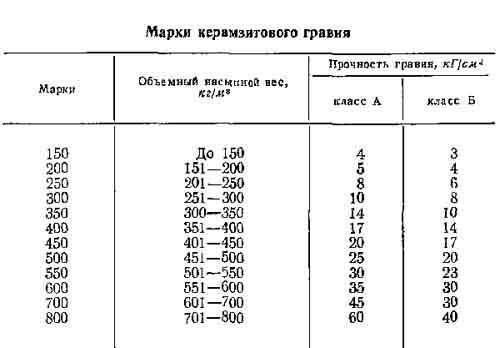

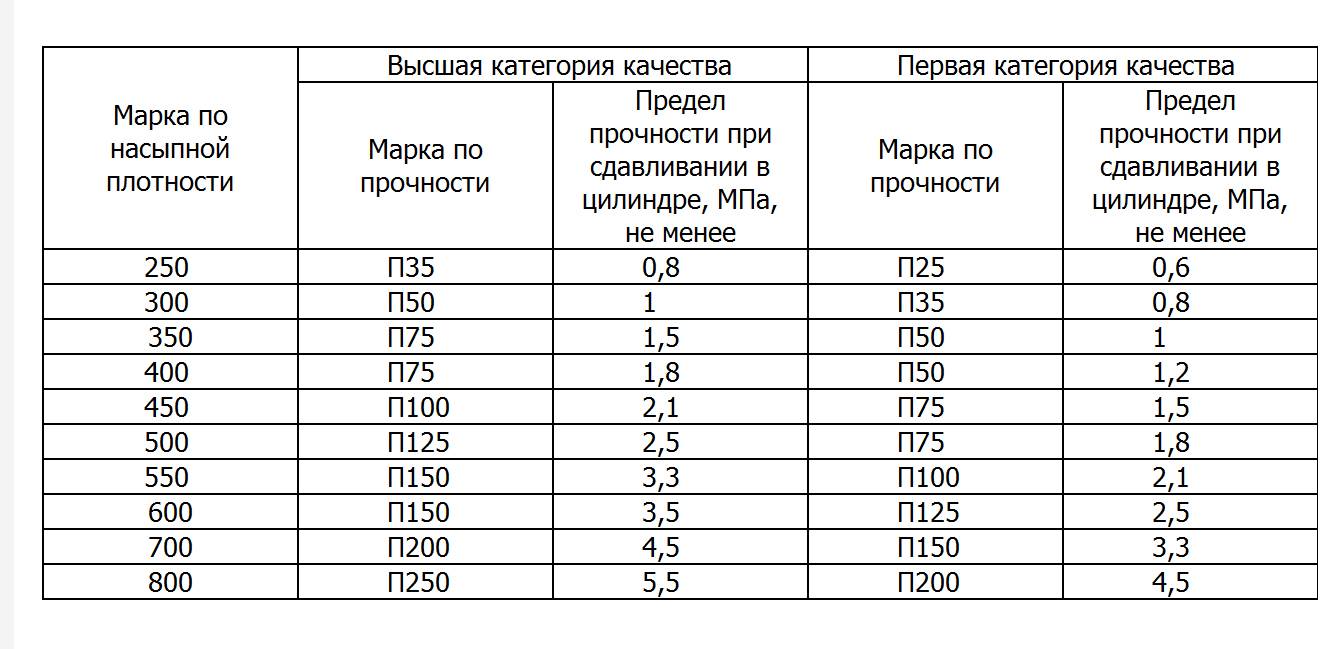

Критерий второй: насыпная плотность

Насыпная плотность керамзита – это его удельный вес в неуплотнённом состоянии, при расчёте которой учитывается не только объём гранул, но и пространство между ними. Поэтому насыпная плотность меньше обычной. Данная характеристика зависит, главным образом, от химического состава глины, используемой в качестве сырья, а также от добавок, среди которых могут быть как неопасные для человека органические примеси, так и достаточно токсичная известь. ГОСТ 32496-2013 определяет насыпную плотность керамзита от 100 до 800 кг/м³. Очевидно, что чем меньше гранулы, тем плотнее друг к другу они прилегают, и тем самым насыпная плотность керамзита увеличивается. Однако нужно учитывать нюанс: лёгкость гранул, в отличие от небольшого размера, вовсе не гарантирует высокую прочность. Дело в том, чем меньше весит керамзит, тем больше в нём пор и тем слабее внутренние связи. Это негативно сказывается на насыпной плотности, зато заметно повышает водопоглощение, что может стать критичным в моменты перепада температур: впитанная влага при замерзании легко начинает разрушать гранулы. Поврежденная оболочка гранулы открывает воде доступ к порам, керамзит вбирает в себя влагу и теряет рабочие качества.

Тем не менее, на рынке всё чаще можно увидеть керамзит с низкой насыпной плотностью – марки М250-М300, что соответствует значению плотности от 200 до 300 кг/м³. Как правило, это именно недорогой облегчённый керамзит. Но необходимо учитывать, что по описанным выше причинам керамзит с лёгкими гранулами не сможет служить долго, особенно в условиях повышенной влажности и перепадов температуры.

Как проверить прочность керамзита, если поставщик вам сообщил только насыпную плотность? ГОСТ 32496-2013 устанавливает минимальную прочность для каждой насыпной плотности.

| Марка плотности, марка прочности керамзита фракции 10-20 | |

| ГОСТ 32496-2013 | от М150 до М800 (от П15 до П200) |

| М200-М250 | П25 |

| М300 | П35 |

| М450 | П75 |

| М500 | П100 |

Области применения керамзита (в мешках):

применяется:

- в качестве легкого наполнителя при заливке цементных стяжек, что снижает теплопроводность вдвое

- при изготовлении фундаментных и стеновых блоков

- в растениеводстве и ландшафтном дизайне для дренирования растений, что способствует эффективному отводу лишней влиги от корневой системы растений

Керамзит в мешках фракция 5-10

Керамзит в мешках фракция10-20

Керамзит в мешках фракция 20-40

применяются:

- при изготовлении керамзито-бетонных блоков

- в качестве сухой засыпки под ГВЛ плиты

- при устройстве теплых полов

- при утеплении фасадов зданий

- при изготовлении изделий из бетона

Керамзит фракции 0-10 применяется:

- в качестве утеплителя и звукоизолятора при устройстве теплоизоляции кровель и фундаментов

- в сельском хозяйстве и растениеводстве для устройства дренажа для крупноразмерных растений

- в ландшафтном дизайне для украшения участков

Нормы и стандарты

Керамзит один из основных строительных материалов почти на любом объекте

Поэтому очень важно перевозить его правильно. Требования описаны в нормативном документе ГОСТ 32496-2013, и именно на него должны ориентироваться как поставщики, осуществляющие транспортировку своими силами, так и перевозчики, которые предлагают подобные услуги

Непосредственно нормы усадки не определены, поскольку величина изменения зависит и от размера материала, и от дорожных условий, и от общего объема, и от длительности перевозки. Но иногда заказчик и поставщик согласовывают так называемые коэффициенты уплотнения. Это очень удобный показатель в случае оптовых отгрузок, когда количество материала определяется именно объемом, а не весом. Средняя величина 1,15, она же действует и для процесса слеживания керамзита после длительного хранения.

Чтобы предотвратить потери материала при перевозке, необходимо соблюдать несколько простых правил. Во-первых, кузов автомобиля должен быть герметичен. Если же проверить или обеспечить это невозможно, следует воспользоваться специальными порогами, которыми укрываются борта. Сверху кладется брезент, который также предотвращает высыпание керамзита.

Характеристики и применение строительного керамзита

Цены на энергоносители растут быстро, что влечет за собой повышение спроса на теплоизоляторы. К эффективным и не требующим особых навыков при монтаже утеплителям относится керамзит. Обладающий пористой структурой, он нередко используется в качестве наполнителя для бетона. Лучшим сырьем для изготовления керамзита считаются глины, в которых содержится 30 % кварца. При вспучивании базовой породы, благодаря специальному режиму обжига, на выходе получается качественный материал в виде зерен. Их свойства зависят от фракции.

О видах

В готовом состоянии керамзит имеет вид щебня либо гравия, либо песка.

Поэтому классификация часто проводится с учетом размеров фракций и их формы, которая бывает:

- округлой, свойственной для гравия. Его подразделяют на марки по крупности фракции: 10–20 мм (подходят для обустройства коммуникаций), 30–40 мм (применение связано с засыпкой большим слоем), 5–10 мм (наиболее востребованы для приготовления бетонного раствора);

- угловатой, что отличает щебень. Размеры зерен колеблются в тех же пределах, что и у гравия. Может пригодиться для утепления стен бани;

- от шаровидной до неопределенной. Присуще маленьким частицам (до 5 мм) в виде песка. Его получают в результате дробления больших либо выделяют при обжиге небольших кусочков глины.

О свойствах

Некоторые свойства керамзита выгодно отличают его от других подобных материалов.

Широкое использование обусловлено следующими характеристиками:

- Биологической безопасностью, так как сырье для его производства представляет собой экологически чистый натуральный продукт.

- Огнестойкостью. Не горит и не поддерживает горение.

- Значительным показателем тепло- и звукоизоляции, достигающейся благодаря пористой структуре, которая образуется в результате выделяющихся газов во время обжига. Звукоизоляция напрямую зависит от уровня пористости.

- Долговечностью.

- Относительной влагостойкостью.

- Высокой морозостойкостью: варьируется от 15 единиц до 50.

- Устойчивостью к воздействию внешних агрессивных факторов.

В качестве преимуществ также выступают высокий уровень теплоизоляции и небольшая стоимость. Для сравнения: эффективность дерева почти в три раза ниже, а использование кирпичной кладки обойдется дороже.

С ценой керамзита за мешок 50 кг можно ознакомиться здесь.

Теплопроводность керамзита находится в зависимости от размера зерен. Чем мельче фракция, тем меньше остается пустот между частицами. Из этого следует, что насыпная плотность увеличивается – значит, ухудшаются теплоизоляционные свойства.

О недостатках

Гранулам свойственна склонность к впитыванию воды. Поэтому предпочтительнее все-таки их применение в виде сухой засыпки, также они довольно хрупкие.

Место в строительной сфере

Области применения довольно обширны. Для зданий старой постройки актуально применить его в составе основания. Сверху обычно делают растворную стяжку толщиной более 3 см. Благодаря небольшому весу керамзита, общая масса всей конструкции значительно снизится.

Широкое применение сыпучей продукции разных фракций обусловлено ее универсальностью. Керамзит является незаменимым компонентом при изготовлении легкого бетона.

Кроме того, керамзит — эффективный утеплитель пола. Он является хорошим теплоизолятором и для инженерных коммуникаций, фундамента, перегородок, кровли. Дополнительные плюсы от проведенных работ: значительно улучшается звукоизоляция (за счет отличных шумопоглощающих свойств материала).

Если измерять в одних и тех же единицах вес керамзита разных фракций, он будет отличаться. Ведь масса зависит от величины гранулы, а соответственно, от насыпной плотности, которая определяется его маркой по ГОСТ 9757-90. К примеру, взяв фракции с насыпной плотностью М300, можно быть уверенным, что кубометр объема в массе своей составит от 250 кг/м3 до 300 кг/м3.

Цены

Мелкие партии товара лучше приобретать в мешках. Стоит запомнить, что за основу берется объем, а не вес, который будет отличаться в зависимости от насыпной плотности продукта и объема тары.

| Марка, размер фракции | Фасовка в мешках, м3 | Цена, рубли |

| М650, 0–5 мм | 0,035–0,04 | 96–98 |

| М600, 5–10 мм | 0,035–0,06 | 80–115 |

| М500, 10–20 мм | 0,035–0,06 | 72–110 |

| М450, 20–40 мм | 0,035–0,06 | 71–109 |

Общие свойства материала, его структура и виды

Керамзит производится из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает её гладкость и специфичную окраску. Образование пористой структуры происходит за счет газов, выделяющихся во время обжига. Глина, в различном виде, находится в составе большинства важных строительных материалов – кирпича, цемента и ряда других. Её природные свойства характеризуются высокими параметрами прочности, которых не лишен керамзит. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивление сжатию является достаточным для применения в составе бетонов, керамзитоблоков и обычной подсыпки.

В зависимости от формы, внешнего вида и технологического процесса производства, керамзит подразделяется на такие виды:

- керамзитовый гравий – классические овальные, почти круглые окатыши или гранулы, имеющие красно-коричневый цвет поверхности – основная форма выпускаемого керамзита. Такой гравий применяется повсеместно в строительной сфере;

- керамзитовый щебень – представляет собой фрагменты крупных конгломератов керамзита, полученные раскалыванием последних. Форма щебня угловатая и отличается острыми краями. Основное применение ограничено добавлением в состав бетонов;

- керамзитовый отсев или песок – мелкие частицы, являющиеся побочным продуктом при обжиге или дроблении керамзита и применяющиеся как пористый наполнитель.

Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок представляет собой частицы менее 5 мм. Мелкие дробленые фракции керамзита применяются в системах очистки (фильтрации) воды, а также как подсыпка в террариумах и аквариумах. Подобное использование является одним из свидетельств низких токсических качеств, позволяя поставить керамзиту «5» за экологичность.

Внешний вид материала весьма непрезентабелен, однако это не имеет никакого значения. Керамзит почти не применяется в открытом виде, а входит в состав бетона или изолированных деревянных и бетонных перекрытий. Стоимость керамзита наиболее низкая среди доступных теплоизоляционных и конструкционных материалов, за что заслуженно получает оценку «5».

На картинке — фото, общее описание керамзита и его особенностей

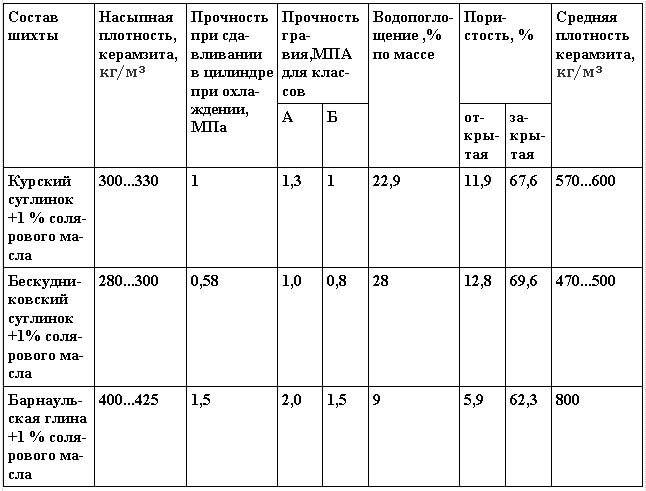

Технология производства: сырьё и его обработка

Прежде чем подробно рассмотреть, какое оборудование для производства керамзита потребуется для начала бизнеса, опишем простыми словами весь технологический процесс изготовления этого экологически чистого материала с высокими эксплуатационными характеристиками.

Из какого сырья производят керамзит

Основой этого строительного материала являются глиняные породы, в составе которых находится 30% кварца и около 10% железистых примесей или органики. Кварц отвечает за прочность материала и его теплоизоляционные характеристики. Примеси (оксиды и гидроксиды железа, лимонит, пирит, сидерит) в таком соотношении придают обжигаемым частицам характерный охристый цвет. Органики в составе не должно быть очень много: она увеличивает пористость материала.

Если кварца в составе глины больше 30%, частицы получатся менее прочными, а при обжиге и вовсе могут треснуть. Кварцевый песок ухудшает морозоустойчивые качества будущего материала, его пластичность и прочность. Поэтому для изготовления керамзита подходят только определённые породы глины.

Основой этого строительного материала являются глиняные породы, в составе которых находится 30% кварца и около 10% железистых примесей или органики.

Технологический процесс

Для изготовления керамзита используются специальные печи. Заготовленные необожжённые глиняные гранулы засыпаются во вращающиеся барабаны печи, где под действием высокой температуры (1250 градусов) в течение примерно 45 минут вращаются и обжигаются. В таких условиях глиняные частицы вспучиваются и оплавляются, приобретая охристый оттенок и качественные характеристики.

После обжига керамзит охлаждают и сушат. Из керамзита удаляется вся лишняя влага. Нельзя допускать как слишком быстрого, так и слишком долгого остывания глиняных частиц. Оптимальным решением является постепенное снижение температуры до 600 градусов с интервалами 20 минут. После 600 градусов допустимо быстрое остывание.

От этого процесса также во многом зависят качественные характеристики будущего материала. Также охлаждение и сушка покажут, насколько качественным было сырьё — частицы не должны трескаться или крошиться. Любое нарушение технологии приведёт к тому, что керамзит потеряет качественные свойства.

После двух стадий (нагревание и охлаждение) керамзитовые частицы готовы к использованию в любой из отраслей — строительстве или в домашнем садоводстве. Таким образом, технологический процесс производства этого материала совсем не сложен и требует только двух аппаратов — печи для обжига сырья и охладителя.