Различное количество ячеек в форме

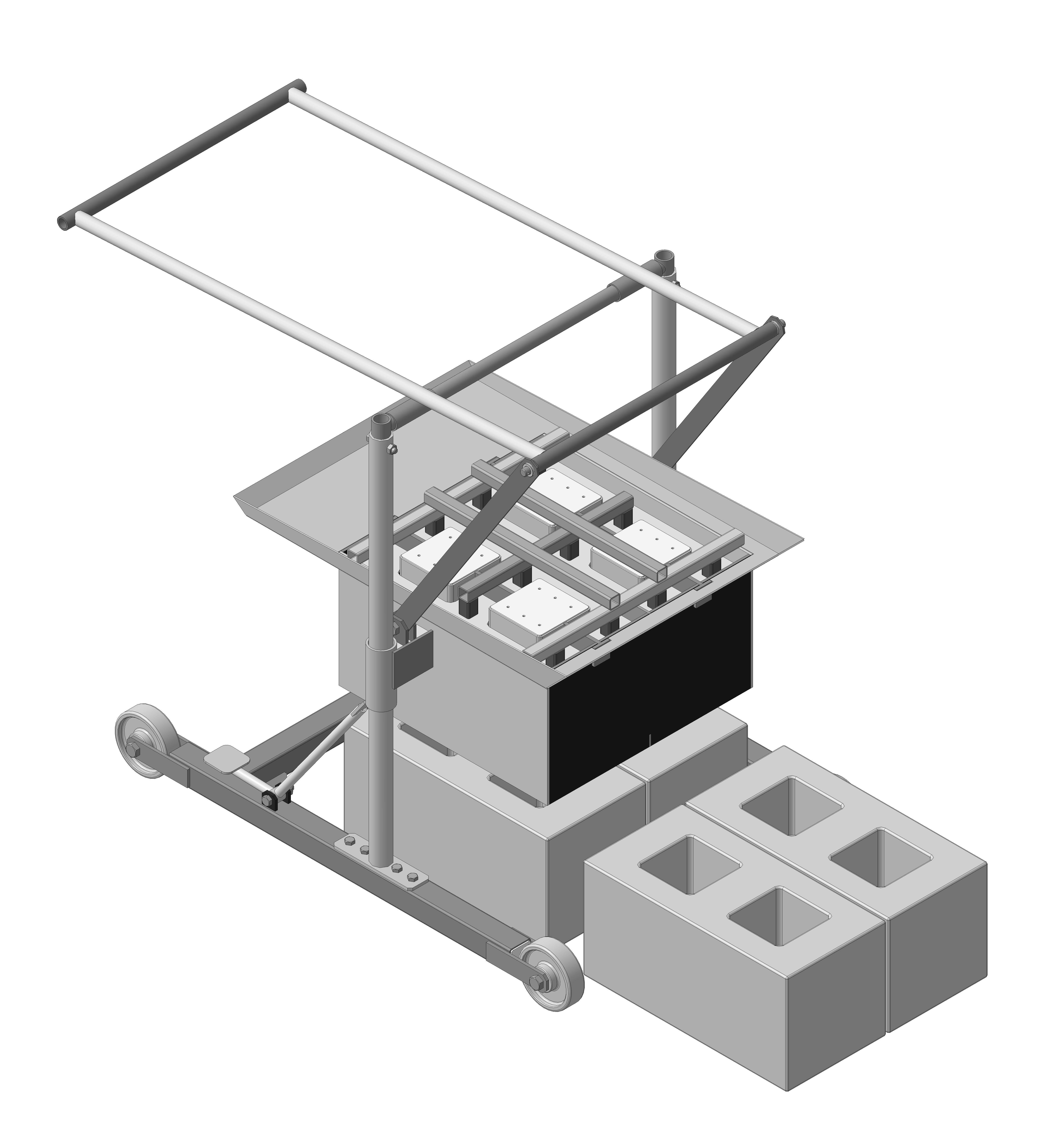

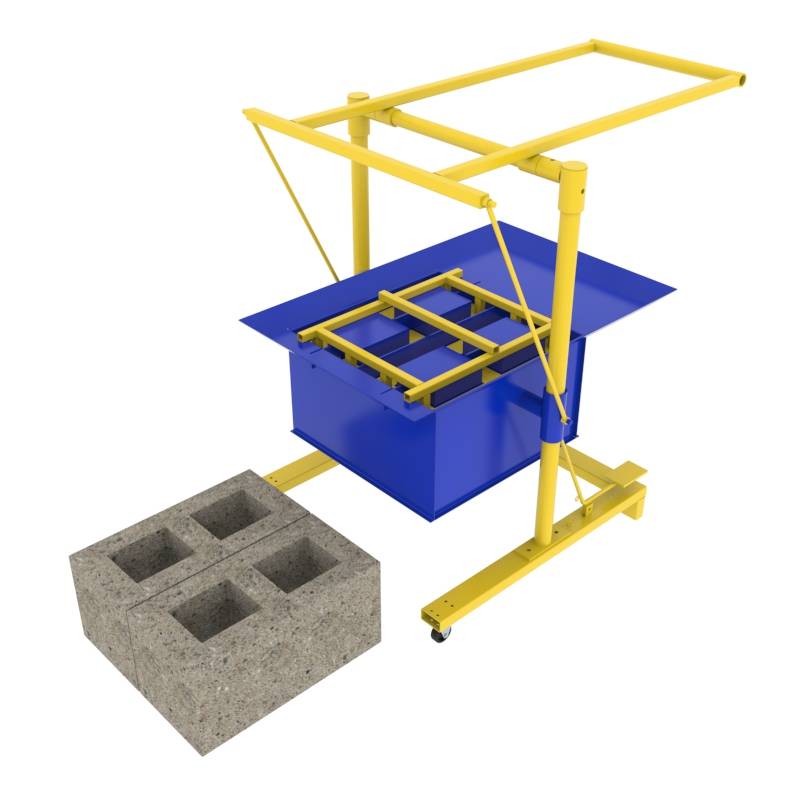

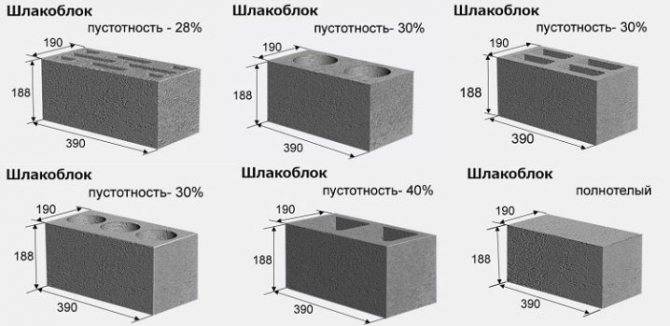

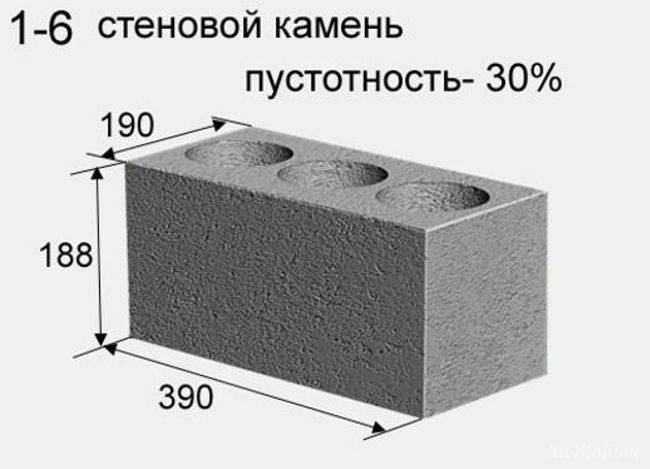

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

Оборудование для изготовления крупных партий

Вибропрессующий станок Спрут-2

- весит 140 кг;

- состоит из матрицы на два блока, вибродвигателя (380 В, 550 Вт), рамы, поддона, пуансона, поддоносъемника;

- выпускает за смену 600 — 1500 изделий (390×190×190 мм).

Автоматизированный вибпропрессорный комплекс Кондор 1-90-ТБ

- • помимо керамзитоблоков, производит теплоблоки, полублоки, шлакоблоки, арбалитовые блоки, а также облицовочные материалы, садовые бордюры, брусчатку, кирпичи;

- • весит 1,57 тонны;

- • имеет габариты — 1,2х1,8х2,8 м;

- • состоит из матрицы-пунсона, вибропресса мощностью 16,5 кВт, бетоносмесителя объемом 90 л, ленточного транспортера, насосной станции, бункера, 5 поддонов, стеллажа, пульта управления;

- • выпускает за смену 750 штук блоков (390х190х190мм), 1800 штук кирпича (250х120х88мм), 50 м2 тротуарной плитки.

Видео: вибропресс Кондор 1-90-ТБ

Автоматизированный вибпропрессорный комплекс Рифей-Удар

- рассчитан на изготовление стеновых блоков, бордюрных камней, тротуарных плит;

- способен работать не только под навесом, но и под открытым небом;

- весит 4,4 т;

- имеет габариты: 6400х4900х2600 мм;

- состоит из вибропресса мощностью 21,6 кВт, смесителя, дозатора, модуля подачи поддонов, загрузчика смеси, электрошкафа, маслостанции;

- производит в час 250 стеновых блоков (390х190х190 мм), 350 штук полублоков (390х120х188 мм), 500 штук бордюров (780х150х300 мм), 200 штук бордюров (780х80х200 мм), 625 штук тротуарной плитки (100х200х70 мм).

Технология изготовления

При строительстве малоэтажных строений специалисты часто возводят стены из керамзитобетонного блока. Применение этих стройматериалов обещает большую выгоду, нежели приобретение кирпичей, поскольку блокам свойственны несколько преимуществ. Прежде всего, на кладку керамзитоблоков потребуется меньшее количество времени и цементной смеси. Помимо этого, теплопроводность блоков считается низкой, за счет чего изделия обладают высокой теплоизоляцией. При этом производство керамзитобетонных блоков – несложный процесс. Технология создания керамзитобетонной смеси компании Еврокам схожа с методами изготовления аналогичных стройматериалов. Если есть такая необходимость, то можно сделать раствор своими руками или приобрести материалы, сделанные на заводах Алексина или керамзитового гравия (Винзили). Завод керамзитобетонных изделий выпускает качественную продукцию. Для этого нужно только соблюдать технологию и пропорции компонентов

Перед началом работ важно заранее узнать о преимуществах и недостатках керамзитобетона. Процесс делится на несколько этапов:

Подготовка оборудования. Технология изготовления изделий предполагает использование специального оборудования. Вам понадобится бетономешалка и вибростанок. Предварительно необходимо расспросить у специалистов об особенностях работы вибростанка. Вместо него можно воспользоваться вибростолом. Стоимость оборудования может быть высокой, но качество на выходе оправдывает такие затраты. При этом его применение предполагает создание одного либо нескольких изделий

Но важно учитывать, что использование оборудования рассчитано и на физический труд рабочих. Вибростанки – сложный механизм, но работать с ними просто даже новичкам

На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок.

Подготовка строительных материалов. Прежде всего, необходимо подготовить помещение с хорошей вентиляцией. Кроме того, понадобится уличная площадка для сушки и последующего хранения стройматериалов. В состав блоков из керамзитобетона входит несколько компонентов. Речь идет в первую очередь о главном материале – керамзите. В роли вяжущих веществ выступают цемент (М400), мелкий песок и жидкость. Эти ингредиенты – обязательные компоненты бетонной смеси. Керамзит также должен быть мелким, поскольку такая форма материала является наиболее подходящей для подобных изделий. Чтобы осуществить производство высококачественных и прочных блоков, понадобится приобрести специальные добавки. Для большей морозостойкости в состав подмешивают омыленную смолу деревьев, а для повышения связывания – лигносульфонат. Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости.

Смешивание компонентов. Бетонную смесь следует изготавливать в бетономешалке. Во время проведения работ важно соблюдать указанные пропорции. Так, цемент должен составлять одну часть, измельченный керамзит – шесть частей, песок – три части, вода – одну.. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок. После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.

Формовка. Следующий этап производства блоков из керамзитобетона – формовка при помощи вибростенда. В углубление установки следует поместить подготовленную смесь, затем включить оборудование. Вибрация поможет ликвидировать пустоты в растворе, одновременно повысив его плотность. После этого смесь можно распределять в формы. Чтобы покрытие получилось максимально ровным, нужно убрать все излишки с поверхности. Завершив этот этап, вы можете начать сушку блоков.

Сушка. Этот шаг является последним в изготовлении керамзитоблоков. Закончив заливку изделий, рабочие должны оставить блоки, по меньшей мере, на сутки (лучше – на двое). Затем следует разобрать специальные формы, положить блоки на открытую площадку и укрыть изделия от осадков и попадания сора. Сушка длится примерно двадцать восемь дней. Затвердевший керамзитобетон можно применять для укладки стенок.

Этапы изготовления керамзитобетонных блоков

Образование рабочей смеси

Сначала в бетономешалку заливают воду, затем насыпают цемент, потом подмешивают керамзитовый песок, после чего добавляют крупнофракционный керамзит. Все ингредиенты тщательно перемешивают.

Формирование и уплотнение смеси

Изготовленным раствором заполняют формы необходимых размеров. В них смесь уплотняется. Излишняя жидкость, посредством пуансона, отжимается.

Предварительная просушка бетонных изделий

Блоки высвобождаются из форм автоматически либо вручную. Готовые изделия располагаются отдельно друг от друга для просушки. На это может потребоваться от 6 часов до одних суток. Уложенная в штабеля продукция, что называется, «доходит» до нужной кондиции в течение трех суток.

Увлажнение блоков

В соответствие с технологическими нормами, бетонные изделия держат две-три недели в слегка увлажненной среде.

Окончательная недельная просушка.

В течение этого времени цемент приобретет марочную прочность.

Если производство керамзитобетонных блоков осуществляется зимой либо нет условий для полноценной просушки изделий, в рабочую смесь добавляют пластифицирующие добавки. Они сокращают процесс схватывания бетона до 6-8 часов, обеспечивают прочность блокам, повышают их морозостойкость.

Видео: производство керамзитоблоков в домашних условиях.

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Внутренние стенки должны быть смазаны отработанным машинным маслом

- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков

Оптимальные пропорции для керамзитобетонного раствора

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

Для подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Отливаем керамзитоблоки своими руками

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Уплотнение рабочей смеси

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Заключительные стадии изготовления блочных изделий из керамзита

В зависимости от конкретных условий процесс твердения в форме длится от одного до трех дней. Затем выполняются следующие операции:

керамзитоблок извлекается из формы путем легкого постукивания по стенкам

Извлекая своими руками керамзитные блоки, следует соблюдать осторожность, чтобы избежать растрескивания блоков и предотвратить образование сколов на углах изделия;

изделия раскладываются на поддоны и направляются в закрытое помещение. Раскладку готовой продукции следует производить одним слоем и избегать воздействия ударных нагрузок.

Время сушки готовых изделий составляет 28 суток, после чего затвердевший керамзитобетонный композит используют для возведения стен и перегородок, а также для теплоизоляции.

Специальное оборудование

Если вам не жалко своих денег, для качественного материала не лишней будет покупка специального оборудования. Оно облегчит изготовление керамзитоблоков своими руками, повысит их качество, уменьшит время сушки. Прежде всего надо выбрать ровное, желательно бетонное основание, которое уменьшит вибрацию, способную разрушить готовые блоки. Специальную площадку можно заменить поддонами.

Бетономешалка — незаменимая вещь при замесе бетонного раствора, она сделает его идеально однородным. Лучше покупать механизм объемом не менее 130 литров. Станок для вибропрессования. Состоит из корпуса, в котором уже имеются емкости с пустотами, и вибратора. Процесс производства одного блока занимает не более 3 минут. Используя такой станок, возможно изготовить тротуарную плитку, бордюры, стеновые блоки с минимальными затратами

Имея хотя бы этот перечень оборудования, за один день можно здорово набить руку и приготовить около 150 керамзитоблоков своим трудом. Если пригласить бригаду, результативность увеличится вдвое, а то и втрое.

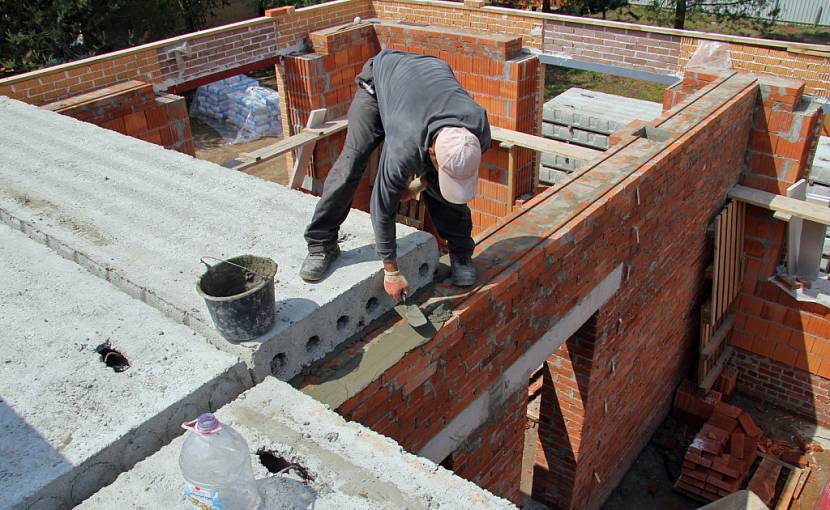

Особенности кладки

Такие блоки значительно больше обычного кирпича, что позволяет не только ускорить процесс строительства, но и сэкономить на цементном клее. Для укладки 1 м² стены вам понадобится около 35 кг сухой клеевой смеси.

В проемах надо укладывать уголок, с каждой стороны должна быть опора шириной около 10 см. После укладки раствора, для того чтобы произошло равномерное прилегание, он растирается верхним боком.

На торце должен быть раствор, который необходим для образования вертикального шва. Метод кладки такой же, как и для обычного кирпича, просто у блока немного большие размеры.

Для того чтобы усилить конструкцию, можно через каждые три ряда усиливать стены при помощи арматуры. Чтобы здание получилось ровным, процесс кладки надо контролировать при помощи строительного уровня и отвеса.

Технические характеристики гидравлического вибропресса «Скала-Керамзитоблок»:

| Наименование | Значение | ||

| Производительность, шт./м.куб.: | цикл | в час | в смену |

| — КББ-МЩ-ПГ* 490.200.240 | 4/0,09 | 120/2,7 | 960/21,6 |

| — КББ-МЩ-ПГ 490.300.240 | 3/0,11 | 90/3,3 | 720/26,4 |

| — КББ-МЩ-ПГ 340.400.240 | 2/0,07 | 60/2,1 | 480/16,8 |

| Формовочная площадь, мм | 1050х620 | ||

| Высота формуемого изделия, мм | 240-330 | ||

| Размер тех. поддона фанера, мм | 1200х620х30-40 | ||

| Размер тех. поддона доска, мм | 1200х620х40-50 | ||

| Время цикла, минут | до 2 | ||

| Усилие прессования, кг | 8000 | ||

| Напряжение питания | 380 | ||

| Установленная мощность, кВт | 4,5 | ||

| Рабочая площадь, кв.м. | 20-25 | ||

| Количество рабочих, чел | 1-2 | ||

| Габаритные размеры, мм | 1750х1170х2600 | ||

| Размер гидростанции, мм | 800х300х1270 | ||

| Общий вес оборудования, кг | 1150 |

* — по умолчанию на станке не установлена оснастка

Разработка, производство и реализация промышленного оборудования для строительных нужд. Работаем по всей России и СНГ.

Пн-Пт: 8:00 – 20:00 / Сб-Вс: 10:00 – 16:00

- Контакты

- +7 Обратный звонок

- Главная ►

- Вибропрессы ►

- Вибропресс «Скала-Керамзитоблок»

Гидравлический вибропресс «Скала-Керамзитоблок» для изготовления многощелевых пазогребневых, полнотелых керамзитобетонных и вентиляционных конструкций. Кроме этого вибропресс «Скала-Керамзитоблок» даёт возможность создать высокопрочные бетонные изделия.

Точность производства вибропресса для изготовления бетонных блоков является +/- 2 мм. Стереометрия создаваемого блока в гидромеханическом вибропрессе 100% отвечает условиям стандарта.

Силы гидравлического вибропресса вполне хватает для создания необходимой плотности новой бетонной конструкции.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Количество воды является приблизительным

Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке. Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться; Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок)

Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность

Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться; Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Формовка

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным маслом изнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Изготавливаем станок для блоков своими руками – последовательность действий

Для выполнения работ по сборке виброуплотнителя необходимо подготовиться. Потребуются следующие материалы и инструменты:

- стальные листы толщиной 2,5–3 мм;

- металлическая труба наружным диаметром 7,5м8,5 см;

- электрический двигатель мощностью до одного киловатта;

- аппарат для электрической сварки с электродами;

- болгарка в комплекте с отрезным кругом для металла;

- слесарный инструмент.

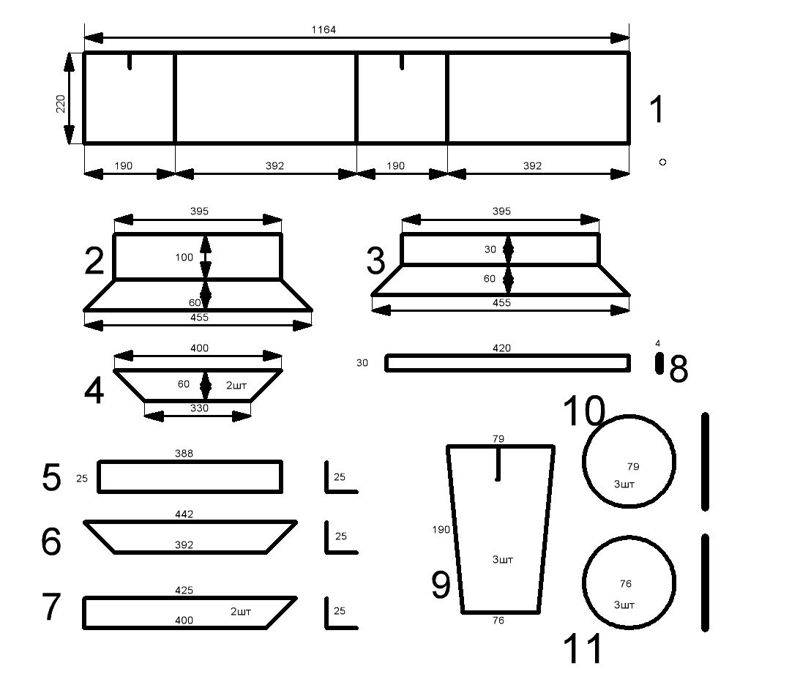

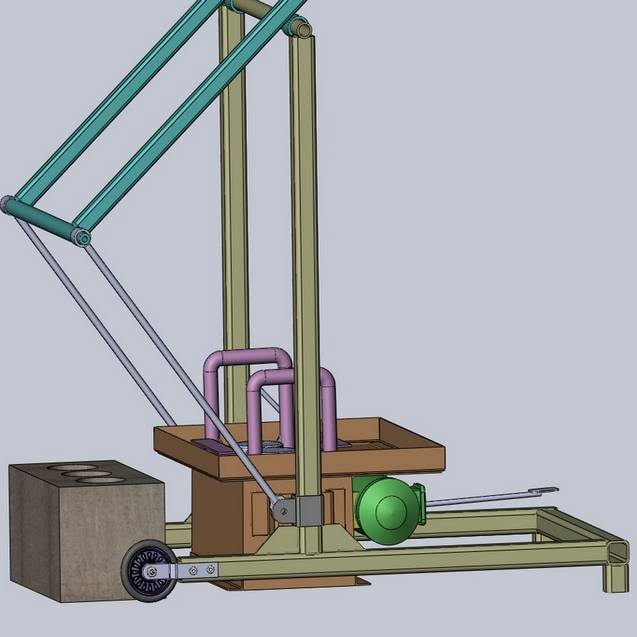

Чертёж станка для шлакоблока

Когда все подготовлено, делаем станок для производства блочных изделий, соблюдая очередность операций:

- Нарежьте из стального листа заготовки прямоугольной формы для сварки формовочной емкости требуемого размера.

- Прихватите их электросваркой и соберите боковую окантовку формовочного ящика для заливки шлакоблочной смеси.

- Проверьте правильность прихватки, при равной длине диагонали окончательно проварите элементы формы.

- Нарежьте трубчатые заготовки, длина которых равна высоте форме и сделайте на боковой поверхности диаметрально расположенные разрезы.

- Обеспечьте конусообразную форму трубчатых элементов и приварите их к нижнему листу будущего формовочного ящика.

- Приварите поперечную перемычку к конусам, установите заглушки на торцы с меньшим размером.

- Произведите окончательную сборку формовочного ящика, приварив дно со вставками к окантовке.

- Закрепите с противоположных сторон две рукоятки для подъема и транспортировки формовочной емкости.

- Установите резьбовые элементы крепления вибромотора и привинтите вибродвигатель с балансирным грузом.

- Вырежьте верхнюю крышку, соответствующую габаритам внутренней полости ящика и имеющую отверстия для труб.

- Нанесите антикоррозионное покрытие, соберите агрегат и проверьте его функционирование.

Использование групповой емкости увеличенного размера позволяет повысить производительность вибропрессовального станка.

Чертеж. Станок для виброформовки

Способы формовки

Баня из керамзитобетонных блоков своими руками: пошаговая инструкция и лучшие проекты с 52 фото и 2 видео

Фабричные формы для заготовки шлакоблоков делают из железобетона или стали. Такие детали легко выдерживают вес раствора в большом объеме. Что касается форм, подготовленных своими руками, то они чаще всего изготавливаются из древесины или листов стали. Подобные элементы в большей мере играют роль особой опалубки.

Чтобы сэкономить на сырье и свободном времени, формы в основном собирают без днища. Под них можно подложить простую пленку. Благодаря такому методу можно существенно упростить весь процесс формирования блоков. Нужно помнить о том, что сами формы должны быть сделаны из идеально ровных древесных деталей. Рабочей поверхностью при этом будет выступать бетонная основа, стол с ровной и гладкой столешницей или лист железа, который также не имеет никаких дефектов.

Рассмотрим подробнее, как изготовить форму под шлаковые блоки:

- нужно выбрать отшлифованные доски длиной 14 см (ширина должна быть кратной этому параметру);

- далее при помощи ножовки нужно отделить отрезки, которые потом будут играть роль поперечных перегородок;

- потом понадобится соединить отрезки с продольными элементами, чтобы получился каркас прямоугольной формы;

- далее нужно раскроить лист стали или любой другой материал с гладкой поверхностью на отдельные пластинки размером 14х30 см;

- во внутренней части получившейся конструкции проделывают распилы, которые будут выступать в качестве пазов, ширина которых равняется габаритам разделяющих планок;

- затем отрезки, ответственные за разделение, фиксируют в распилах, создавая форму для изготовления 3 и более шлаковых блоков.

Чтобы получившаяся емкость для затвердевания раствора служила как можно дольше, на завершающем этапе и металлические, и древесные конструкции советуют покрывать краской на масляной основе. Подобная форма подойдет для подготовки шлакоблоков, габариты которых составляют 14х14х30 см.

Формовка

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным масломизнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Как происходит регистрация бизнеса?

Если производство блоков – это ваше первое бизнес начинание, предстоит оформить его организационно-правовую форму. Чаще всего выбор стоит между ИП и ООО.

ИП оформить легче, но с ООО у вас есть шансы получить кредиты, рассрочку по платежам от партнеров, открыть в дальнейшем целую сеть по России и т.д.

Так как оформление общества с ограниченной ответственностью требует много времени, влечет немалые финансовые затраты и имеет много юридических нюансов, рекомендуем вам для начала получить статус индивидуального предпринимателя.

Чтобы оформить ИП, необходимо:

- Посетить Налоговую инспекцию по месту открытия завода.

- Написать заявление по форме №Р21001.

- Составить заявку о том, что вы хотите платить налоги по упрощенной системе (15% от суммы чистой прибыли за отчетный период).

- Заплатить государственную пошлину за регистрацию ИП – 800 рублей.

- На приеме иметь при себе паспорт и ИНН.

- Через 5 дней вы получите свидетельство о регистрации ИП и выписку из ЕГРИП.

При необходимости откройте счет в банке и закажите кассовый аппарат, а также именную печать.

Кроме получения документации от Налоговой инспекции, нужно получить разрешение от городской администрации, пройти проверку от СЭС и Пожарной инспекции.

Самодельный станок с вибрирующим устройством: что для этого потребуется

Инструменты и материалы, которые понадобятся:

- аппарат для электрической сварки;

- угловая шлифовальная машина для работы по металлу;

- тиски;

- слесарные инструменты;

- мотор электрический (500-750 Вт);

- лист металла и полоска (3 мм);

- трубы (75-85 мм);

- болты, гайки;

- листовая резина.

Последовательность действий:

- Определяется размер формы. Можно использовать стандартные размеры (400х200х200 мм). Если нужны блоки другого размера, то их замеряют и проектируют форму по полученным значениям.

- Подготавливается чертеж.

- С помощью болгарки из металла вырезаются стенки формы. Количество боковых стенок определяется количеством отсеков. Можно делать 1,2 и более одинаковых отсеков. На выходе получится такое же количество шлакоблоков. Самый простой станок содержит 1 отсек.

- С помощью сварки собирается боковая окантовка. Сначала нужно прихватить металл и убедиться в том, что он соединен правильно. После этого приварить окончательно.

- По высоте формы обрезаются металлические трубки. Сбоку нужно сделать продольные разрезы и сформировать цилиндры конусообразной формы.

- Конусы привариваются к днищу матрицы. Между ними делается поперечная перемычка, сверху ставятся заглушки.

- Дно приваривается к боковой окантовке.

- Поддон матрицы обивается резиной для защиты нижнего края от повреждений.

- Для устойчивости можно приварить планки из профильных труб с небольшим сечением.

- Сбоку крепятся рукоятки для перемещения и подъема.

- Устанавливается резьба, к ней крепится электрический двигатель.

- Привинчивается верхняя крышка, в которой сделаны отверстия для конусов. Крышка должна соответствовать внутренним габаритам матрицы.

- Наносится антикоррозийное покрытие.

- Производится пробное включение установки. Оно покажет, какие необходимо внести корректировки.

Изготовление форм

Чтобы сделать блоки самому, можно использовать как общую опалубку, так и несколько отдельных форм. Матрицы собираются из двух боковых частей в форме буквы «Г» и поддона (низа) изделия. Изготовить их можно из обычной 20-миллиметровой доски, металлического листа или пластика. Стандартный блок имеет размер 39х19х19.

Деревянные формы лучше скрепить металлическими уголками и обшить изнутри тонкостенным металлом. Иначе они будут впитывать влагу из раствора, что может отразиться на прочности будущих изделий. Если металла нет под рукой, можно промазать боковые стенки и днище емкости машинным маслом. Оно также защитит матрицу от влаги.

Пустоты в блоках предусматривают не только с целью экономии раствора, но и для создания воздушных прослоек в стенах для повышения теплопроводности. Для создания пустотелых изделий, внутри форм необходимо установить по три круглых или прямоугольных цилиндра. Чтобы они не смещались, их соединяют между собой, а затем прикручивают саморезами к боковым частям формы.

Для получения пустот при изготовлении небольшого количества блоков можно воспользоваться даже обычными пластиковыми бутылками. В таких случаях для утяжеления их лучше заполнить водой. Вставлять их в форму необходимо уже после заполнения ее раствором на 2/3.

Итак, наши формы готовы. Осталось лишь приготовить керамзитобетон.