Виды соединений арматуры

Армирующие стыки можно соединить в единую надежную конструкцию несколькими способами. Применение каждого из них требует точного соблюдения технологии, что обеспечивает надежность всей конструкции. Прочность соединений стальных прутьев, в зависимости от предполагаемой нагрузки, обеспечивается разными способами.

Различают три основных вида соединения:

- Методом нахлеста;

- Перекрестное;

- Встык.

Нахлесточное

Соединение арматуры внахлест чаще всего применяется при необходимости распределения сжимающих и растягивающих нагрузок по всей поверхности. Существует несколько правил, которым необходимо неукоснительно следовать при использовании этого метода:

- Соединение внахлест можно применять лишь на участках с наименьшим напряжением;

- Соединяемые прутья должны быть одного диаметра. Допускается лишь небольшое отклонение в исключительных случаях;

- Этот способ разрешается использовать лишь для соединения прутьев, диаметр которых не превышает 20 мм.

Иногда применяют соединение арматуры внахлест без сварки. В этом случае стальные прутья в местах пересечения связываются с помощью проволоки. Это возможно при создании металлоконструкций, которые не будут подвергаться большим нагрузкам. В промышленном производстве такой метод не используется, а для частного строительства иногда возможен. Выбор, вязать или варить арматуру, зависит от того, для каких нагрузок монтируется армированная конструкция.

Перекрестное

Крестообразное соединение прутьев металлического каркаса рекомендуется сваривать методом контактной точечной сварки. Этим способом изготавливаются сварные сетки, а также плоские каркасы из арматуры, с последующей их сборкой в пространственные конструкции.

Контактная сварка арматуры крестообразным способом осуществляется с использованием:

- В единичных случаях или мелком производстве – одноточечных машин стационарного или подвесного типа;

- Для массового промышленного производства – специализированных контактных многоточечных машин.

Для крестообразных соединений также может быть использован метод вязки. Он позволяет соединять между собой прутья арматуры любого диаметра, преимущественно до 20 мм. Стержни диаметром свыше 20 мм рекомендуется соединять сварным способом, при этом они создают большую площадь соприкосновения во время варки.

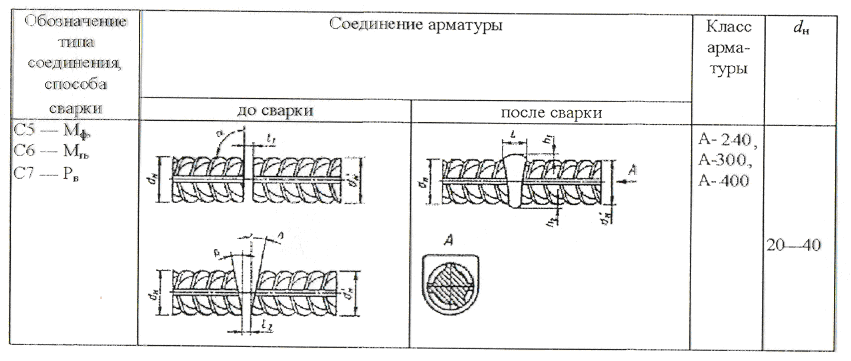

Стыковое

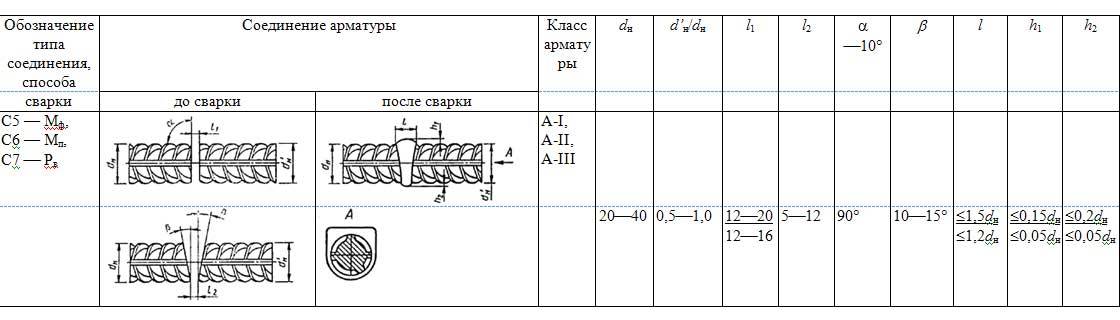

Сварка арматуры встык характерна соединением концов прутов по всей площади касания путем нагрева. Соединение стыков можно осуществлять двумя способами:

- Оплавление соприкасающихся плоскостей – стыки нагреваются до состояния оплавления;

- Нагрев соединяемых деталей методом сопротивления – при нагревании стык доводится до пластического состояния.

Выбор того или иного способа зависит от марки используемого металла, диаметра арматуры, а также от требований к прочности соединения. С особенностями сварки стыков и применения видов соединений можно ознакомиться, посмотрев данное видео:

Режим сварки

Ванная технология соединения арматуры чаще всего используется для стыковки прутьев большого диаметра. Поэтому режим сваривания – один из важных критериев добиться высокого качества стыка. В состав режима входят: диаметр электрода, сила тока, и все это зависит от диаметра свариваемых арматурных стержней. Зависимость здесь такая:

| Диаметр арматуры, мм | Диаметр электрода, мм | Сила тока, А |

| 20-25 | 5 | 230-260 |

| 36, 45 | 6 | 300-330 |

| 60 | 7 | 420 |

| 70 | 8 | 500 |

Так как сварка этого типа связана с использованием токов большой величины, то важная составляющая проводимого процесса – техника безопасности

Важно перед началом соединения арматуры с помощью ванной сварки удостовериться, что используемое оборудование, инструменты и приспособления находятся в технически исправном состоянии

Большое внимание надо уделить заземлению, спецодежде и сварочной маске. Обязательно места проведения сварки оборудуются первичными средствами пожаротушения

Технология ванной сварки

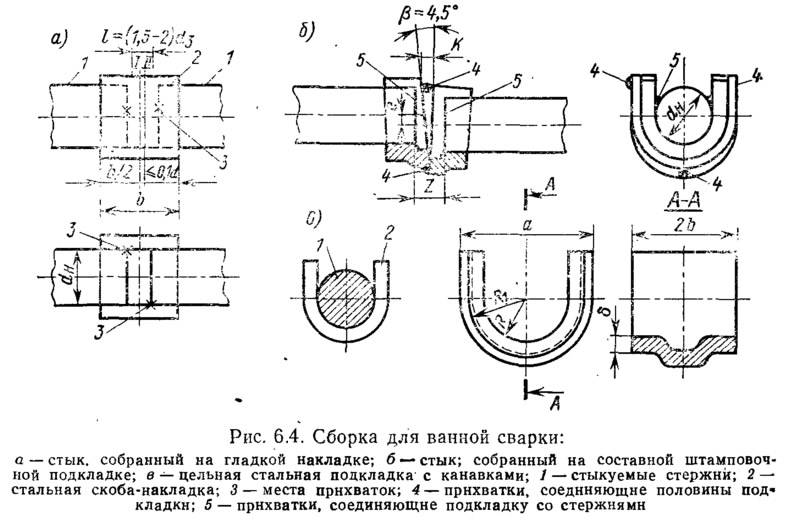

В основе технологии лежит процесс оплавления стальной арматуры, жидкий металл которой стекается и собирается в специальной форме, ее называют ванночкой. Изготавливают форму из стального низкоуглеродистого листа и приваривают к свариваемым электродам прихваткой. Ванночку можно сделать своими руками, а можно использовать уже готовые формы, которые изготавливаются в заводских условиях методом штамповки.

В зависимости от того, каков объем производимых сварочных работ, можно использовать три вида сварки ванным способом.

- Ручная сварка с использование стальной формы (ванночки). Сварочный процесс может производиться однофазной или трехфазной дугой.

- Применением полуавтоматов с использованием форм, сделанных из графита.

- Применение сварочных автоматов с использованием форм, сделанных из меди.

Ручная сварка

Эту технологию использует обычно, если соединяются между собой стальные арматурные стержни диаметром 20-100 мм. Для этого необходимо очень точно выставить два прутка на одной оси. Их смещение относительно друг друга не должно превышать половины диаметра самой арматуры. То есть, сварка ванным способом – это соединение двух арматур встык.

Какие еще требования предъявляются сварочному процессу.

- Сварку проводят только на зачищенных торцах арматурных прутков. Их надо зачистить железной щеткой до металлического блеска на расстояние 3 см от краев.

- Оставляется между стержнями небольшой зазор, не больше полутора диаметра используемого электрода. При трехфазной дуге зазор может быть размером в два диаметра электрода.

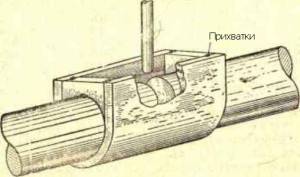

- Ванночка приваривается к нижней поверхности свариваемых арматурных стержней. То есть, своей формой она создает своеобразный резервуар, где и будет собираться расплавленный металл.

- При использовании трехфазной дуги для сварки необходимо кроме самой ванночки установить и боковые ограничители, чтобы расплавленный металл и шлаки не растекались по соединяемым пруткам.

Так обычно свариваются части стальной арматуры, расположенные в горизонтальной плоскости. Вертикальная стыковка производится точно также, только с некоторыми дополнениям. Для этого используется только штампованная ванночка. Она приваривается к нижнему стержню. В нижнем ее торце устанавливается ограничитель. При удалении шлака из зоны сваривания в нижнем ограничителе делается электродом отверстие, которое после удаления шлака заваривается.

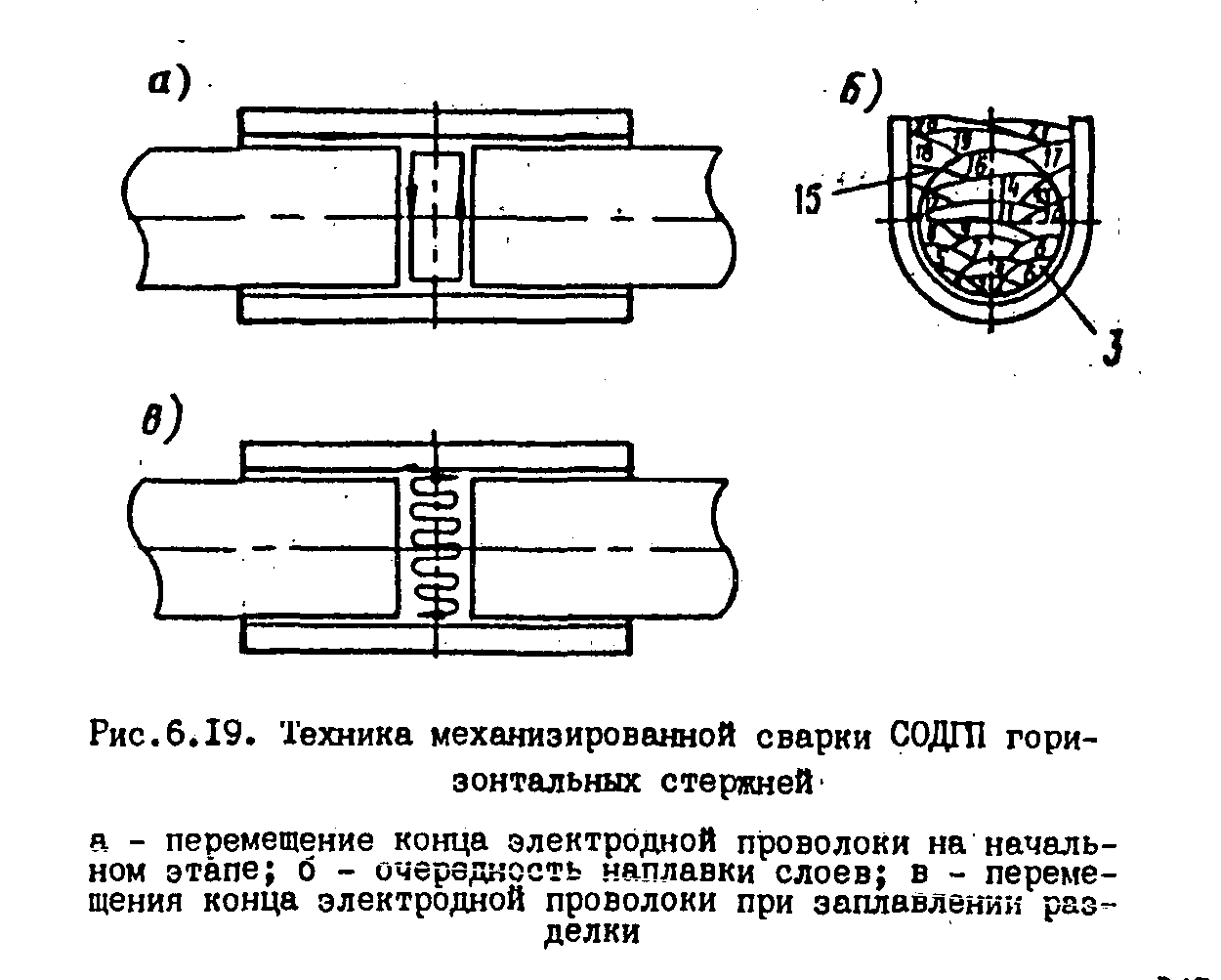

Процесс ванной сварки

После того как будут проведены все подготовительные работы, можно непосредственно переходить к сварочной операции. Все начинается с возбуждения электрической дуги, которая появляется после того, как электрод начнет касаться одного из арматурных стержней. Касание должно быть легким, потому что процесс расплавления металла происходит при больших значениях тока. А именно: если сварка производится электродами диаметром 5-6 мм, то используемый для соединения ток должен равняться 400-450 ампер. Если сварочный процесс производится при низких температурах, то ток придется увеличить на 10-15%.

Итак, поджог дуги произведен, теперь нужно проплавлять торец арматуры, о который дуга была зажжена. Как только на дне ванночки появится расплавленный металл в жидком виде, оплавление переносится на второй стержень арматуры. И таким образом поочередно надо расплавлять стальные прутки. При этом электрод должен совершать колебательные движения, как вдоль стыка, так и поперек.

Необходимо обращать внимание на уровень заполнения ванночки. Как только жидкий металл закроет собой стержни, нужно провести круговые движения электродом между свариваемыми стержнями

Это обеспечит равномерный прогрев жидкого металла перед остыванием. Сильно вращать электрод не надо. После чего можно завершать этот сварочный процесс.

Понятно, что одним электродом эту операцию не провести, поэтому рекомендуется смену расходников проводить быстро. Сварщик должен за 5 секунд успеть и удалить остатки старого электрода, и вытащить новый, и установить его в зажим.

Технология ванной сварки

Как и все процессы, технология ванной сварки делится на два этапа: подготовка и сама сварка.

Подготовительный процесс

Сюда входит две операции:

- Очистка концов арматурных стержней металлической щеткой до блеска. Основная задача – удалить участки ржавчины, грязи, краски и прочих материалов, препятствующих получить высокое конечное качество. Размер очистки – 30 мм (минимум) на каждом конце.

- Приварить к нижним плоскостям стыкуемых стержней точечной приваркой инверторную форму. Она будет создавать емкость, в которой будет собираться расплавленная сталь.

Основной этап

Сразу надо оговориться, что основной металл, который будет заполнять собой ванночку – сталь арматуры. Поэтому электрод подводят к торцу одного из стержней и начинают его расплавлять, двигая расходником по всей площади торца: круговыми движениями или из стороны в сторону. Затем работа переходит на противоположный торец соединяемой арматуры. И так поочередно до полного заполнения ванночки расплавленным металлом.

Внимание! Все движения должны быть легкими, потому что расплавка производится при высоких токах. К примеру, если используются электроды диаметром 7-8 мм, то к ним подается ток силой 400-450 ампер

Видео:

Сварка арматуры продолжается до тех пор, пока расплавленная сталь не закроет собой соединяемые стержни. На этом работа не заканчивается, надо правильно провести окончательные манипуляции, чтобы равномерно еще раз прогреть весь собранный в форме металл для равномерного его остывания. Просто электродом вращают между концами соединяемой арматуры, но не сильно. Теперь можно заканчивать процесс ванной сварки.

Даже самая небольшая по объему ванночка не заполниться металлом, если используется для расплавки один электрод. Как минимум, будет израсходовано 4-5 расходников. Поэтому сварщик, который выполняет данный вид сварки, должен обладать опытом и навыками, где основной – скорость замены электродов. На это выделяется не более 5 секунд. После этого временного периода сталь просто начнет застывать. И все проделанные манипуляции – ноль. Неравномерно остывающий металл – снижение качества соединения.

Преимущества

- Позволяет рационально расходовать наплавочные материалы;

- Обеспечивает высокое качество выполнения при сложной работе;

- Является проверенным и надежным методом, который применяется в промышленности;

- Существует большое разнообразие вариантов данных изделий, подходящих для всех случаев.

Недостатки

- Некоторые разновидности являются одноразовыми;

- Процесс сваривания становится более сложным и длительным;

- Медные разновидности имеют достаточно большую стоимость.

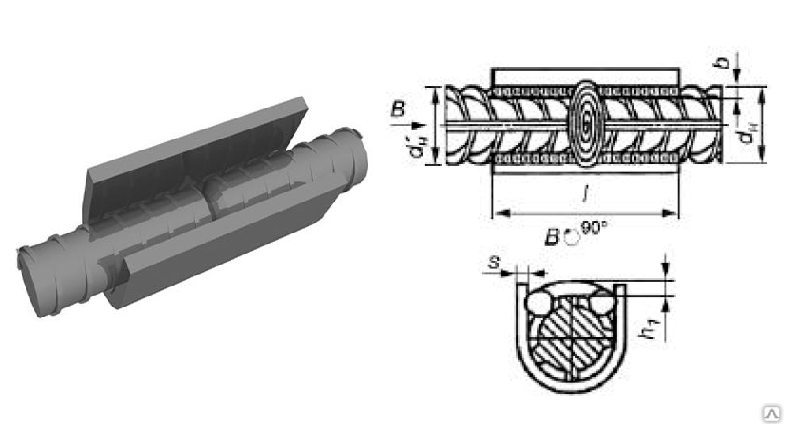

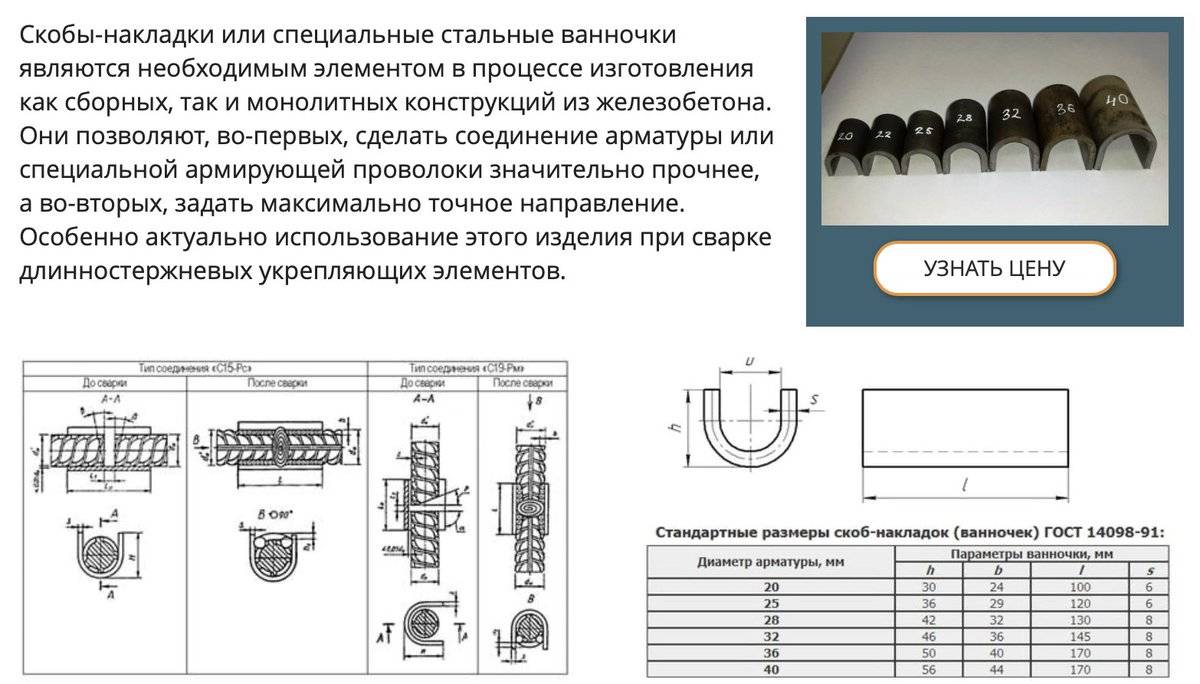

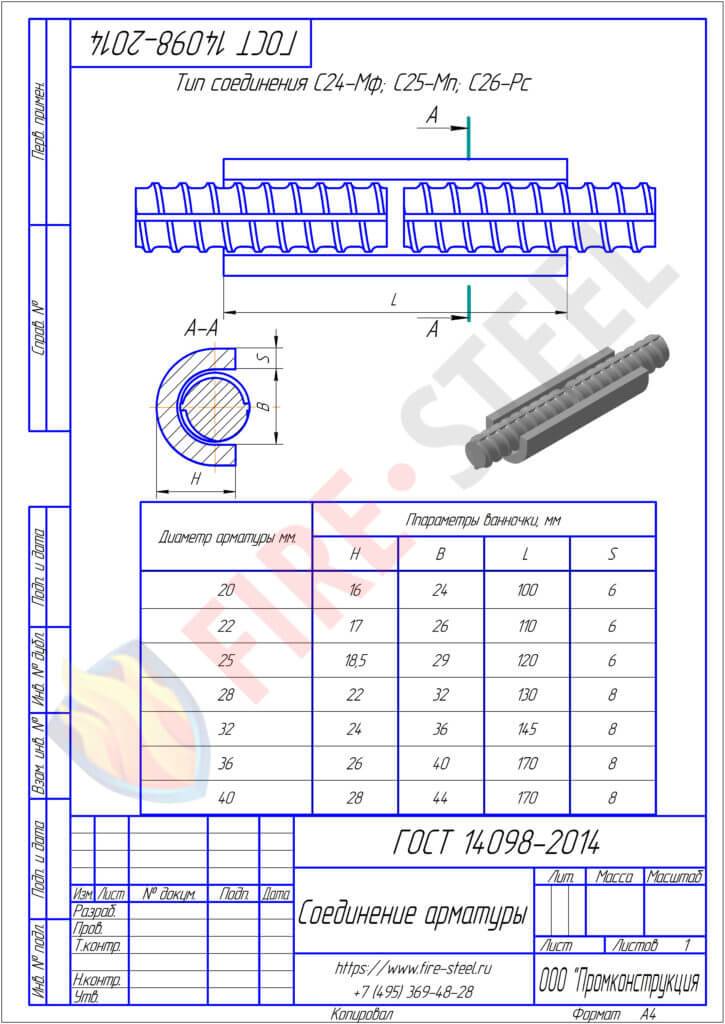

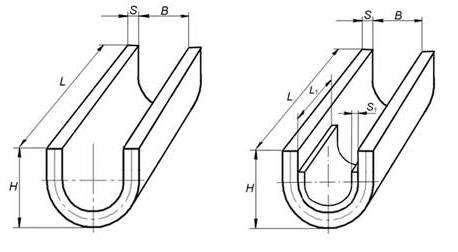

Конструктивные особенности

Практически все ванночки для сварки арматуры выполняются в одной и той же форме, но с различными параметрами. Профиль данного изделия напоминает подкову. По сути, это небольшая ванна без торцевых бортов, так как один из этих концов приваривается, к поверхности арматуры. С их помощью может происходить сварка сетки из арматуры и прочие соединительные процедуры.

Ванночки для сварки сетки из арматуры

Изгиб дна всегда делается полукругом, чтобы было удобнее собирать расплавленную массу металла. Толщина изделия играет большую роль, так как работа ведется с высокими температурами. Она вырастает пропорционально с размером самого изделия. Ванночка для ванной сварки арматуры, вне зависимости от того, используется одноразовая или многоразовая конструкция, сможет выдержать необходимую температуру и не расплавиться. Это достигается благодаря ее удачной конструкции и правильно подобранным материалам изготовления.

Характеристики

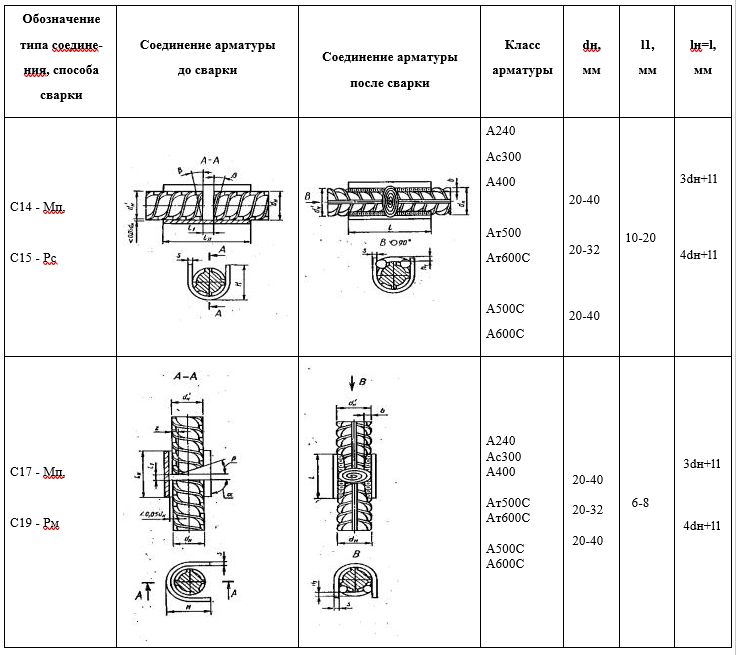

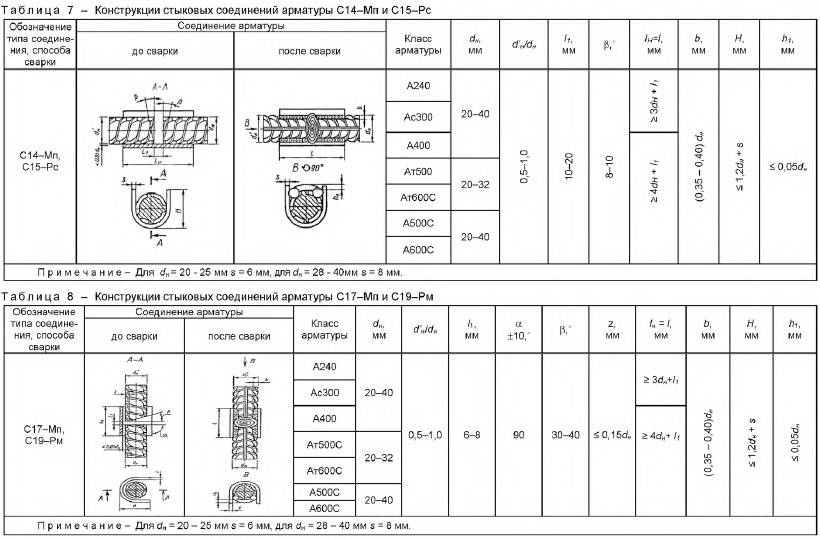

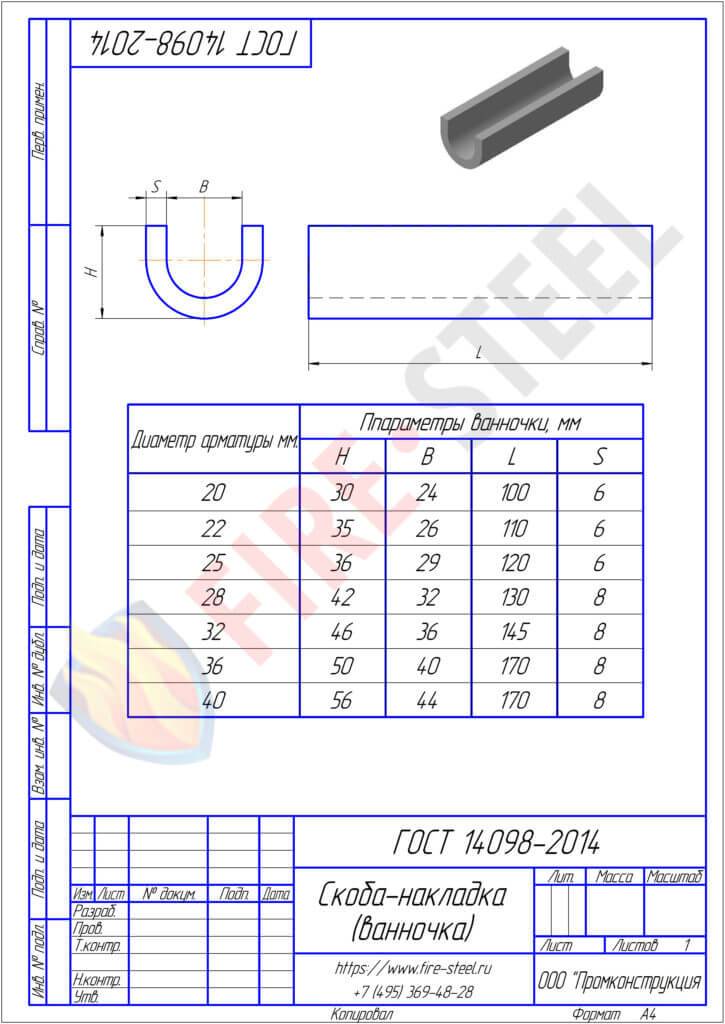

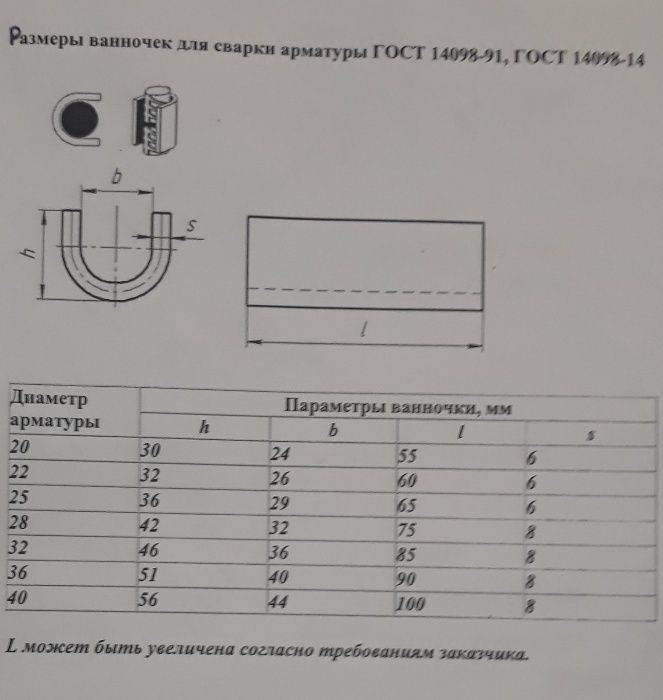

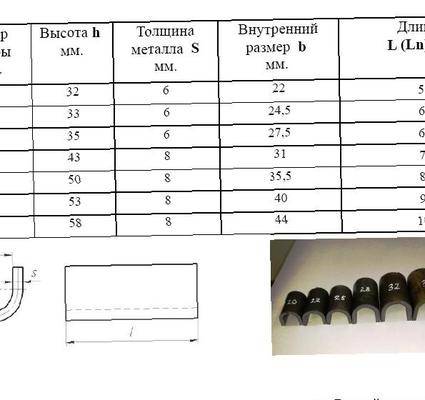

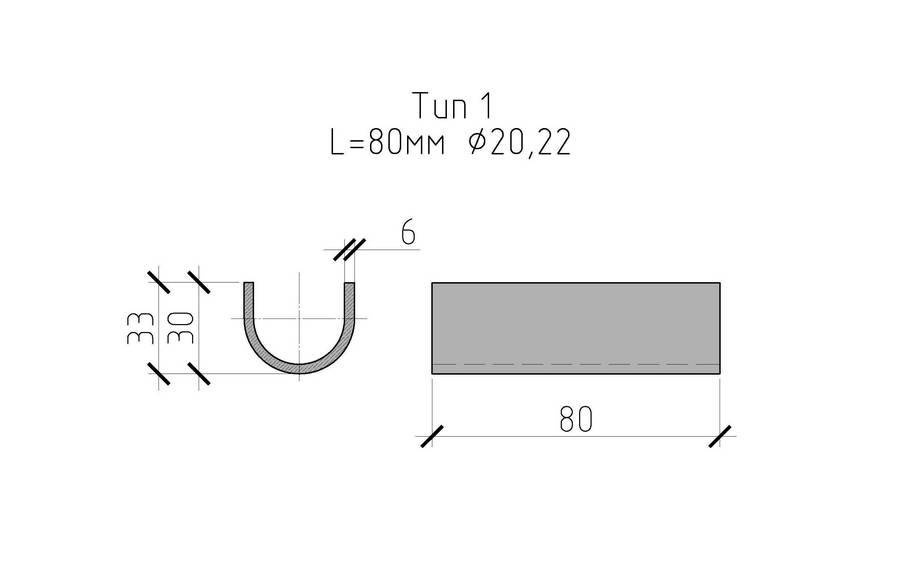

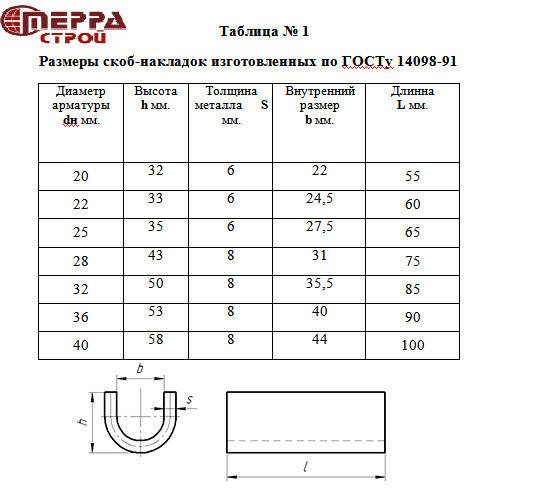

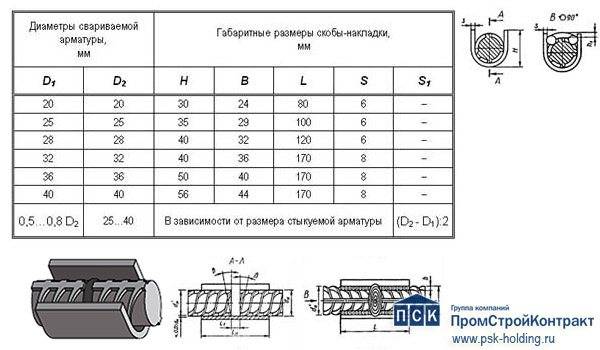

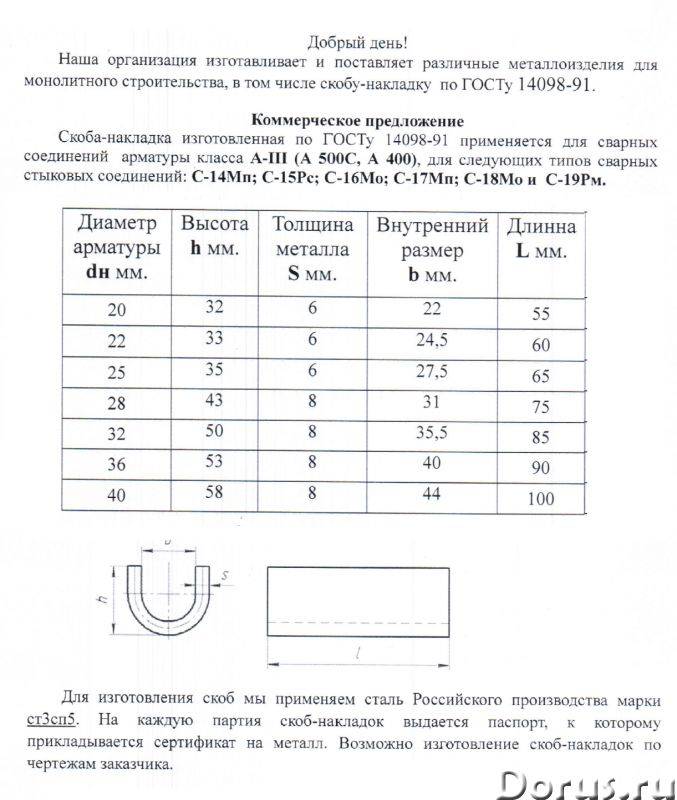

Современные производители придерживаются требований ГОСТ 14098-91. Таким образом, выделяется несколько основных стандартов типоразмеров, пригодных для тех или иных случаев применения. Но также возможно заказать индивидуальное изготовление серии, когда ванночки для вертикальной сварки арматуры будут произведены по чертежам заказчика. Ниже приведены стандартные размеры выпускаемых изделий.

Диаметр арматуры, использующейся для сварки, мм | Размеры ванночки, мм | |||

Высота | Внутренний диаметр | Длина | Толщина | |

20 | 30 | 24 | 80 | 6 |

25 | 35 | 29 | 170 | 6 |

28 | 40 | 32 | 170 | 6 |

32 | 40 | 36 | 170 | 8 |

36 | 50 | 40 | 170 | 8 |

40 | 56 | 44 | 170 | 8 |

Одной из основных характеристик, которые имеют ванночки для сварки арматуры, является температура, которую они могут выдержать. Если изделие расплавится во время работы, то все придется переделывать заново и придется очищать материалы от наплавленного металла, что займет много времени. Поэтому, ванны стараются делать с большим запасом температурной стойкости, благодаря материалу и его толщине.

Ванночки для ванной сварки арматуры

Также важной характеристикой является размер. Ведь слишком широкие или узкие изделия невозможно использовать

Поэтому, производители рассчитывают конкретные модели ванн под определенные варианты выпускаемой арматуры. В таком случае, глубина и ширина будут находиться на необходимом уровне.

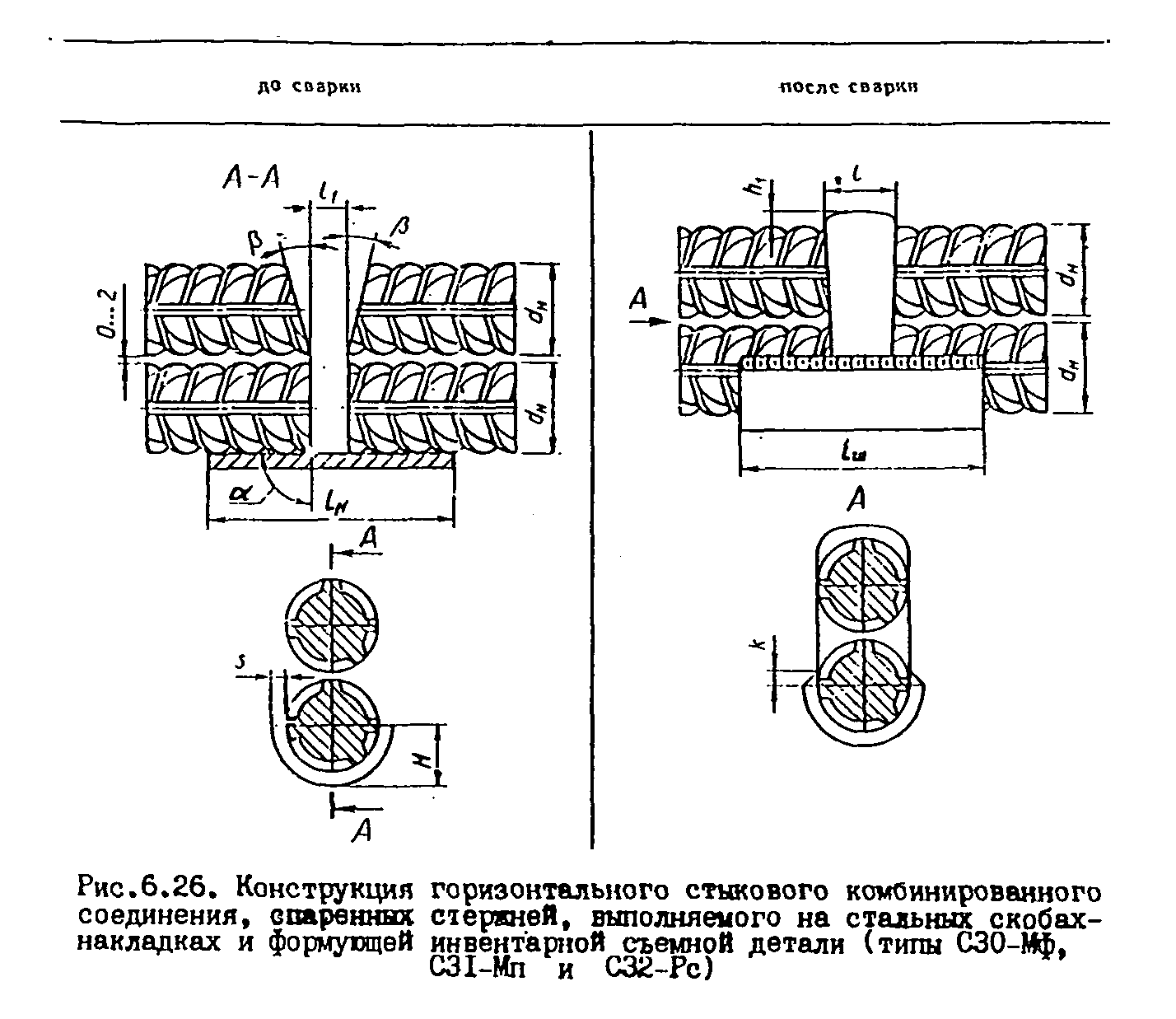

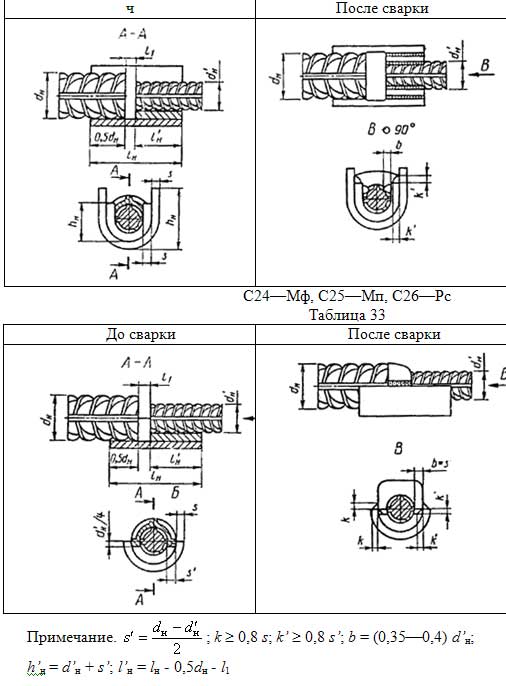

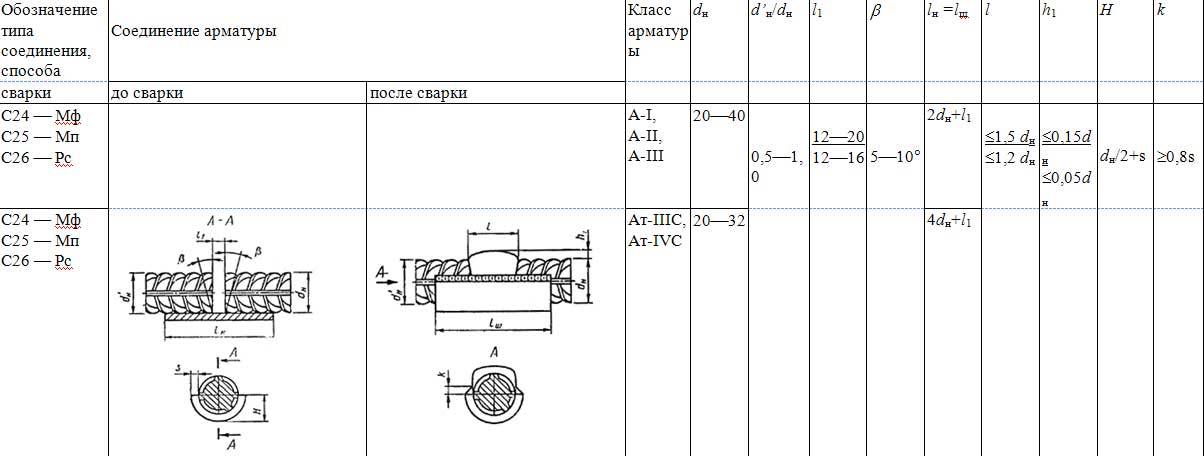

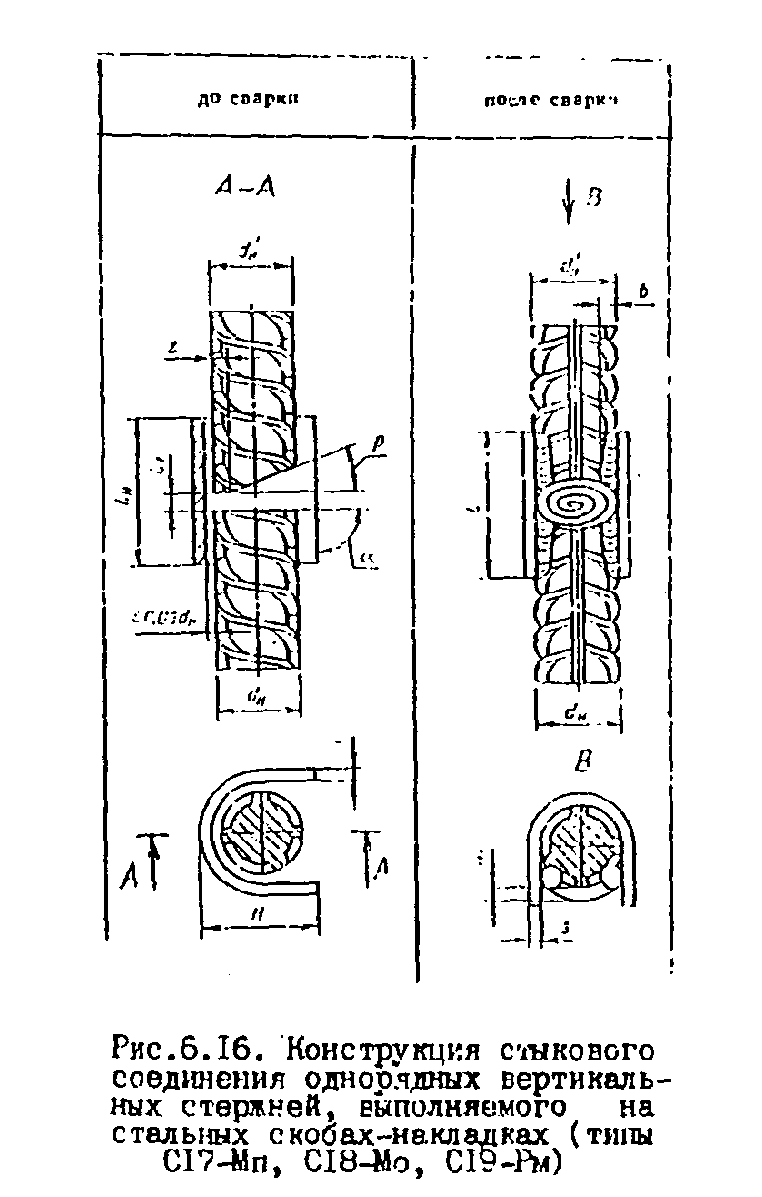

Использование дополнительных скоб

Скобка накладка для сварки арматуры, которая вставляется в ванночку, позволяет проводить сваривание стержней различных диаметров. При монтаже строительных конструкций, когда все требуется сделать как можно быстрее, данное изделие помогает легко переходить от одного диаметра к другому. Скоба обязательно должна быть соосна с ванной. Они также позволяют сэкономить ресурсы производства за счет того, что нужно использовать меньшее количество расходного материала и более тонкую арматуру. Такие вещи применяются преимущественно в профессиональной сфере, в работе с высотными сооружениями.

Выбор

Если правильно выбрать ванночки для сварки арматуры, то можно избежать многих проблем. Первоочередным фактором при выборе является величина диаметра. Он должен быть немного больше, чем используемая арматура. Здесь есть одна особенность, так как меньший диаметр изделия невозможно будет использовать, так как сам пруток в него не сможет влезть. При одинаковом диаметре не будет возможности накопить расплавленный металл. Если же будет небольшой зазор, то все будет отлично.

Чем больше длина изделия, тем больше площадь покрытия наплавленного материала. Но и здесь есть разумные предел полезной площади. Он ограничивается стандартными размерами ванны. Для особых случаев приходится заказывать производство по индивидуальному заказу.

Средняя цена

На каждую модель изделия назначается своя стоимость, в зависимости от размеров и прочих параметров у каждого производителя она может отличаться. Здесь приведен средний показатель стоимости товаров на современном рынке:

Масса, кг | Толщина, мм | Длина, мм | Стоимость, р |

0,384 | 6 | 80 | 50 |

0,451 | 6 | 85 | 55 |

0,547 | 6 | 100 | 70 |

0,832 | 6 | 120 | 90 |

1,024 | 8 | 145 | 105 |

1,251 | 8 | 170 | 120 |

1,3 | 8 | 170 | 130 |

Принцип сварки ванным способом

Метод сварки ванным способом применяют для металлических полос с сечением до 50 мм, крепления толстостенных фланцев, стыковки прутков. Диапазон диаметра арматуры – от 20 мм до 10 см.

Классификация ванной сварки:

- дуговая ручная с размещением выпусков в стальной скобе;

- полуавтоматическая, сварочная ванна формируется в керамической форме, в этом случае исключаются затраты на накладки, экономятся электроды, формируется аккуратный стык;

- ванно-шлаковая, для нее используется формочка из медесодержащих сплавов.

При возведении металлических каркасов железобетонных фундаментов, несущих стен, туннелей, опор стыковку арматуры чаще производят ручным методом. Что это такое с точки зрения технологии: принудительное формирование плотного шва в месте стыка двух стержней.

3 Как варить арматуру в ванне – особенности методики

Имеется три варианта сварки в ванной:

- в керамической форме (полуавтоматическая);

- одно- и трехфазной электродугой в стальной скобе (ручная методика);

- в медной форме (автоматическая ванно-шлаковая).

Максимально экономичным способом признается вариант, когда накладки в процессе сварки не применяются, так как на их изготовление не нужно затрачивать трудовые ресурсы и лишний металл. Соединение без накладок, кроме того, обеспечивает более компактный стык.

Соединение арматуры сваркой в ванне осуществляется при токах с большими величинами. Он может достигать 450 ампер в тех случаях, когда используются 5–6-миллиметровые в диаметре виды электродов. Если сварочная процедура выполняется при пониженных температурах воздуха, применяют ток примерно на 10 процентов выше стандартного. Для соединения арматуры в ванной профессионалы советуют пользоваться стержнями УОНИ-13/55.

При сварке дугой с тремя фазами необходимо оставлять зазор на 2 (минимум на 1,5) сантиметра больше, нежели диаметр эксплуатируемого электрода. При этом величина несовпадения осей арматурных элементов не может превышать показателя пять процентов от сечения самих электродов. Рекомендуется перед сварочными работами придавать “обратный прогиб” арматуре, если используются прутки большой длины.

Нередко торцы стержней при ванной сварке зашлаковываются, что вызвано быстрым отводом от них тепла. Это приводит к уменьшению надежности сварного соединения. Снизить вероятность зашлаковки можно очень просто:

- осуществить подогрев торцов перед началом сваривания;

- применять металлические формы из теплопроводных компонентов (обычно в качестве такового выступает медь).

Еще один нюанс. Место стыка при ванной методике соединения арматуры обтягивают скобой (снизу), сделанной из листовой стали с малым содержанием углерода, либо из прутков. Такой обхват удерживает жидкий металл и не дает ему вытекать. Для увеличения эффекта зачастую по краям скобы вдобавок монтируют особые ограничители, которые не позволяют шлаку растекаться по стержню.

Добавим, что накладные скобы нельзя производить из бронзовых, латунных и медных сплавов. Чаще всего их делают из чистой меди. В этом случае они служат очень долго и не приносят никаких “сюрпризов” в процессе сварки по описанной нами методике.

Как проводится ванная сварка

Технология ванной сварки арматуры и колонн состоит из нескольких этапов. При первом производится подготовка всех материалов и свариваемых деталей. А в последующий этап осуществляются основные сварные работы.

При подготовке стоит выполнить несколько операций:

- очищение концов арматурных стержней при помощи металлической щетки до появления блеска. Во время этого этапа стоит удалить все участки с ржавчиной, грязью, краской и другими видами загрязнений. Все это может ухудшить качество соединения, оно выйдет хрупким и слабым. Размер очистки на каждом конце должен составлять не меньше 3 см;

- к нижним плоскостям стыкуемых стержней нужно приварить точечной приваркой инверторную форму. Она будет служить емкостью для скапливания расплавленной стали.

После этого можно приступать к ванной сварке колонн и арматуры. Электрод требуется подвести к торцу одного из стержней и начать его расплавление. Расходником нужно передвигаться по всей площади торца – движения могут быть круговыми или из стороны в сторону. После можно переходить на противоположный торец свариваемой арматуры. Действия стоит проводить по очереди до полного заполнения ванночки расплавленным металлом.

Стоит отметить! Все действия и движения при проведении сварочного процесса должны быть легкими, потому что расплавление осуществляется при высоких токах. Например, если применяются электроды с диаметром 7-8 мм, то к ним стоит подать ток с силой 400-450 ампер.

Сварка должна продолжаться, пока расплавленные металл не перекроет соединяемые стержни. После этого рекомендуется правильно выполнить конечные действия – необходимо еще раз равномерно прогреть металла в сварочной ванне, это нужно для его равномерного остывания. Далее электродом вращают между концами соединяемой арматурой, но это стоит делать не сильно.

Ванный сварочный процесс – популярный метод, который используется в разных областях промышленности. Он позволяет получить прочное, качественное и ровное соединение, и это достигается за счет использования скоб накладок для ванной сварки, также данные элементы называют ванночками. Также они предотвращают разбрызгивание и вытекание расплавленного материала из зоны сваривания. Но все же перед тем как производить работы стоит рассмотреть его важные особенности и принципы.

Достоинства

В сравнении с другими технологиями высокотемпературной стыковки арматуры, ванный метод имеет ряд преимуществ:

- метод применим для неподвижных частей металлоконструкций, нет необходимости их поворачивать для создания соединения по всей поверхности;

- в процессе расплава происходит равномерный, а не точечный разогрев прутков;

- диагностику шва можно производить доступным гамма-лучевым методом;

- для работы используется обычное сварочное оборудование;

- в результате сварки образуется качественное соединение;

- затраты на расходные материалы минимальные – стальная форма служит дополнительным ребром жесткости;

- подобрать формы под размер прутка достаточно просто, они выпускаются в широком ассортименте.

Достоинства

В сравнении с другими технологиями высокотемпературной стыковки арматуры, ванный метод имеет ряд преимуществ:

- метод применим для неподвижных частей металлоконструкций, нет необходимости их поворачивать для создания соединения по всей поверхности;

- в процессе расплава происходит равномерный, а не точечный разогрев прутков;

- диагностику шва можно производить доступным гамма-лучевым методом;

- для работы используется обычное сварочное оборудование;

- в результате сварки образуется качественное соединение;

- затраты на расходные материалы минимальные – стальная форма служит дополнительным ребром жесткости;

- подобрать формы под размер прутка достаточно просто, они выпускаются в широком ассортименте.

Факторы, которые определяют прочность фундамента

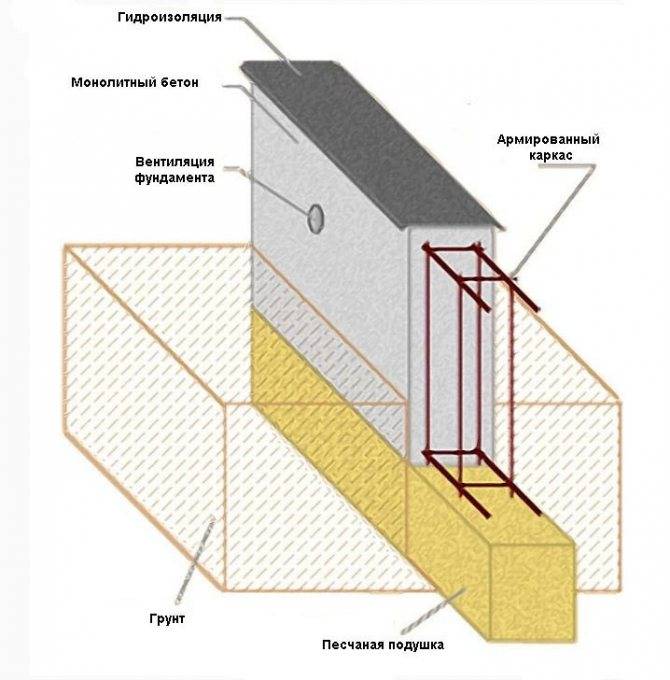

Фундамент представляет собой несущую строительную конструкцию, которая является важнейшей частью любого жилого или коммерческого здания. Такая роль фундамента связана с тем, что его основной функцией является равномерное распределение нагрузки, оказываемой на основание стенами строительной конструкции и грунтом. Поэтому от качества фундамента напрямую зависит не только внешний вид дома, но и его долговечность.

Армирование фундамента увеличивает прочность и надежность в десятки раз.

В свою очередь, качество указанной несущей строительной конструкции зависит от целого ряда важных факторов. Так, одним из ключевых аспектов, определяющих эффективность фундамента с точки зрения соответствия его несущей способности нагрузке, которую будет оказывать на него планируемое к постройке здание, является правильность осуществления расчетов, определяющих характеристики фундамента

Осуществляя такие расчеты, специалист, занимающийся проектированием этой конструкции, должен принимать во внимание не только собственно нагрузку, которую ей придется нести, но и действие различных внешних факторов

В первую очередь воздействие на фундамент оказывают природные факторы, например, такие как глубина промерзания грунта, уровень грунтовых вод и другие. Все они должны быть учтены при осуществлении расчета фундамента с тем, чтобы впоследствии действие указанных факторов не оказало критического негативного влияния на его прочность.

Схема армированного ленточного фундамента.

Однако, даже если все расчеты, осуществленные специалистом при проведении проектных работ, были верны, не меньшее значение имеет качество их реализации на практике. Речь идет о выполнении строительных работы по закладке фундамента, которые требуют высокой квалификации и существенного опыта от специалистов, которые будут осуществлять указанные строительные работы.

Так, например, нарушение технологии заливки бетона, который является одним из наиболее распространенных строительных материалов, используемых при устройстве несущей фундаментальной конструкции, может привести к появлению трещин, которые, в свою очередь, при отсутствии должного ремонта повлекут за собой частичное или полное разрушение всего здания.

Сварка или вязка?

Использование сварочного аппарата – это более мобильный и не такой трудоёмкий процесс, как вязка. Однако, технология способствует ухудшению прочностных характеристик основы.

Недостатки методики раскрываются следующим образом:

- структурные изменения стали обуславливают потери прочности;

- соединение узлов каркаса требует высокой квалификации работника;

- сваренные элементы могут подвергаться коррозии;

- при работе могут формироваться подрезы стыков, что уменьшает площадь сечения;

- при сварке увеличивается жесткость конструкции, если бетон уплотняется вибраторами, её целостность может быть нарушена.

Углы арматурного каркаса должны усиливаться вертикальными и поперечными элементами, которые формируются в виде Г-образных и П-образных соединений

Реализация такой методики целесообразна при значительных объемах работ. В частном домостроении практичнее использовать технику вязки.