Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки. Используется для изготовления бетона и строительных растворов;

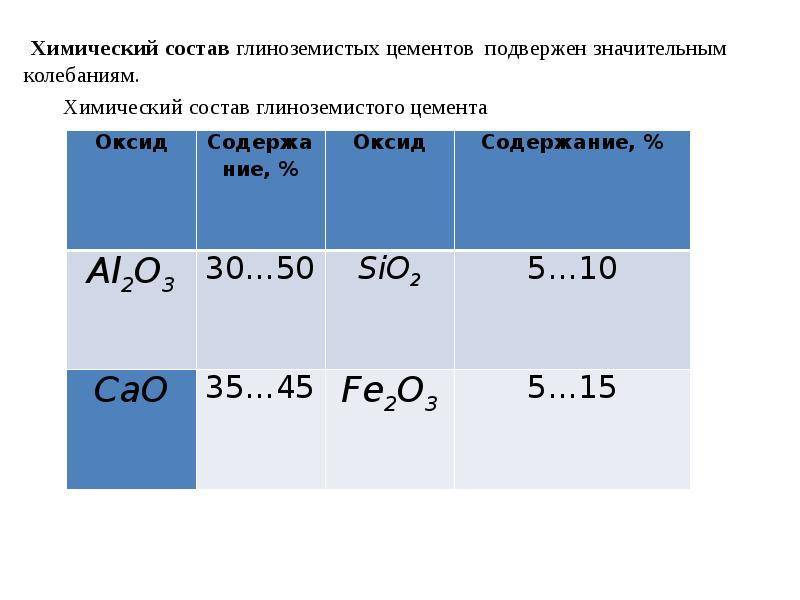

- глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону

Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400

голоса

Рейтинг статьи

Получение портландцемента

Все началось еще в 1824 году, когда в Британии Джозеф Аспдин получил патент на изготовление так называемого искусственного камня. Он нагревал глину с известняком в домашней печке, после чего дробил получившиеся комки в пыль. Так получил цемент, который назвал портландцементом, поскольку сырье он брал из карьера вблизи Портленда. Изобретение было представлено на выставке в Лондоне в 1851 году. Обжигать глинистые известняки в печах, предназначенных для получения кирпича, стали и в Америке в 1871 году. Однако печь не давала нужного эффекта. В 1877 году была изобретена и получила патент специальная вращающаяся печь для обжига клинкера. В сутки она могла обработать до 30 тонн. Теперь же печи обрабатывают до 3000 тонн сырья. Мельница для дробления клинкера и получения равномерного по размеру частиц порошка была изобретена Дэвидсеном в конце 19 века. К цементу настолько все привыкли, не представляют без него ни одну стройку, что кажется, будто он всегда был таким. На самом деле ему пришлось пройти длинную историю развития и совершенствования, чтобы приобрести исключительную прочность, которой могут похвастаться современный марки этого стройматериала.

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме. Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

глина с минеральными включениями, набухающими при контакте с водой;

Глина

суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Виды

Самым популярным цементом в настоящее время является портландцемент. Обычно эта смесь имеет зеленовато-серый цвет.

Портландцемент

Его изготавливают с модифицированными добавками, чтобы добиться нужных свойств, например, существует такие виды:

- быстро затвердевающий;

- гидрофобный;

- пластифицированный;

- сульфатостойкий — противостоит атмосферным осадкам с большим содержанием сульфатов.

Пластификаторы, добавляемые в состав цемента, тоже подразделяются на различные виды, и с их помощью можно добиться:

- повышенной устойчивости к влаге;

- повышенной пластичности бетонного раствора;

- улучшения декоративных качеств;

- желаемой плотности раствора;

- появления пористости в структуре бетоне;

- улучшения адгезии;

- улучшение плотности.

Пластификатор

Таким образом процесс строительства с помощью раствора цемента может упрощаться. За счет правильного применения уже готового модифицированного раствора или сочетания добавок происходит экономия на трудо- и энергозатратах, существенно повышается качество строительных и отделочных работ.

Кроме широко известного строителям портландцемента существуют еще и такие виды:

- шлакопортландцемент;

- глиноземистый ;

- безусадочный ;

- цветной и белый;

- расширяющийся.

Шлакопортландцемент используют для создания монолитных ЖБИ подводных и подземных, на которые действуют пресные или соленые воды.

Шлакопортландцемент

Глиноземистый вид — это смесь, которая быстро затвердевает и имеет повышенную жаростойкость, она предназначена для аварийных работ, используется для тонкостенных сооружений.

Глиноземистый

Цветной и белый цемент идет на изготовление штукатурок и прочих смесей для отделочных, реставрационных работ.

Белый

Недостатком цемента можно было бы назвать усадку — уменьшение размера изделий из бетона под воздействием воздуха. Но современные составы смесей, способных расширяться, позволяют устранять этот недостаток. Такая смесь находит применение там, где необходимо плотное прилегание частей изделий в конструкции

Также гипс способен увеличить прочность раствора.

Гипс

Кроме этого на прочностные характеристики будущего бетонного раствора влияют пропорции компонентов при изготовлении, качество обжига промежуточного клинкера и его измельчения.

Клинкер

Для того, чтобы бетон не затвердевал слишком быстро можно добавить большее количество воды, но из-за этого он теряет в прочности, поэтому в цемент добавляют различные пластификаторы.

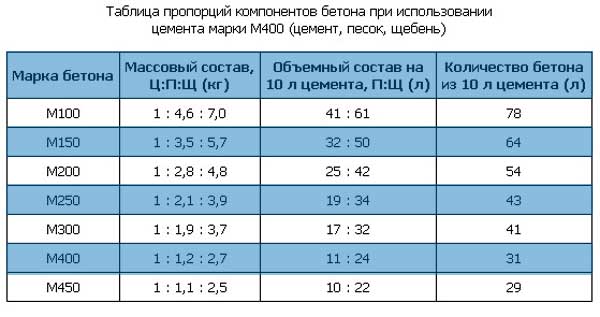

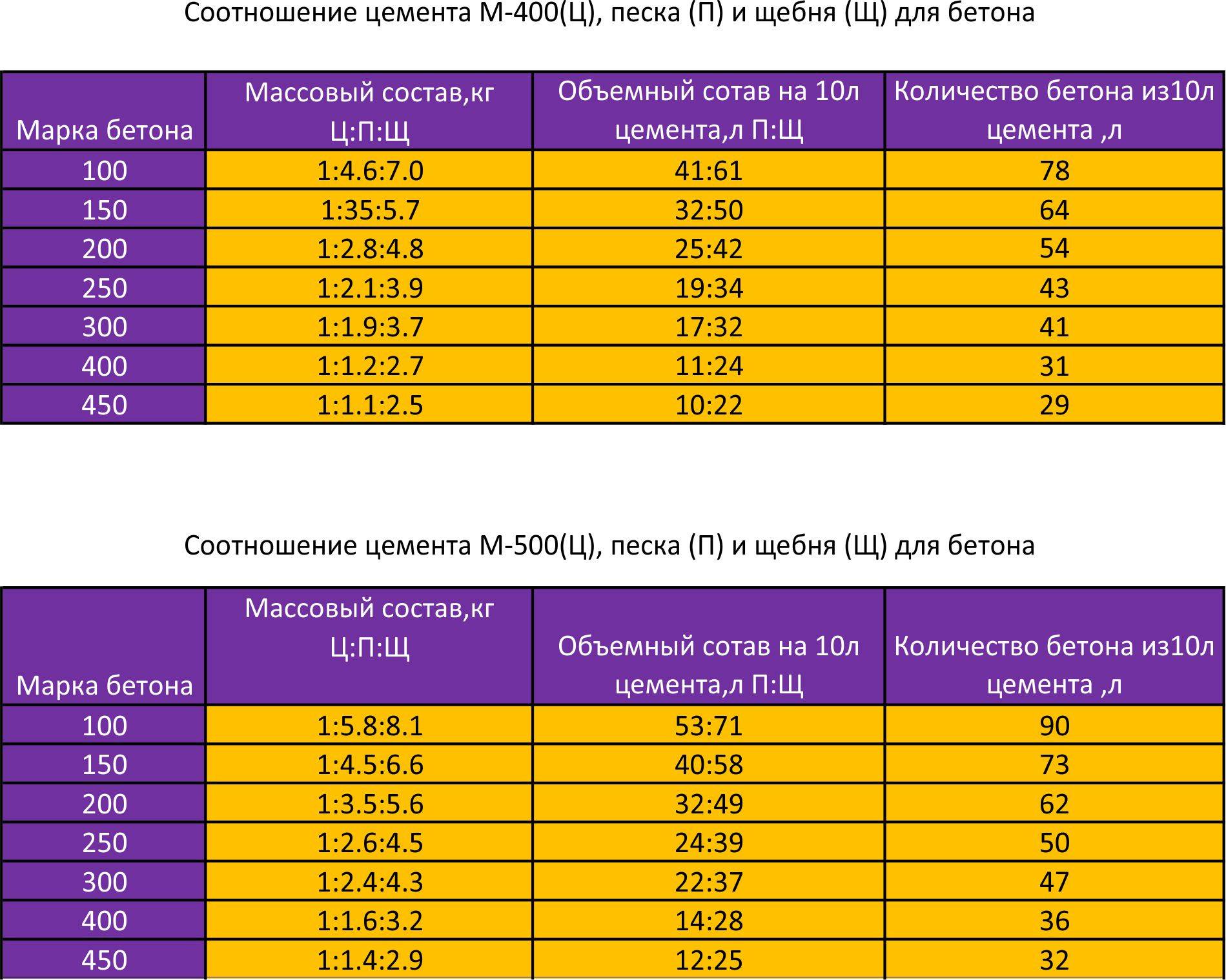

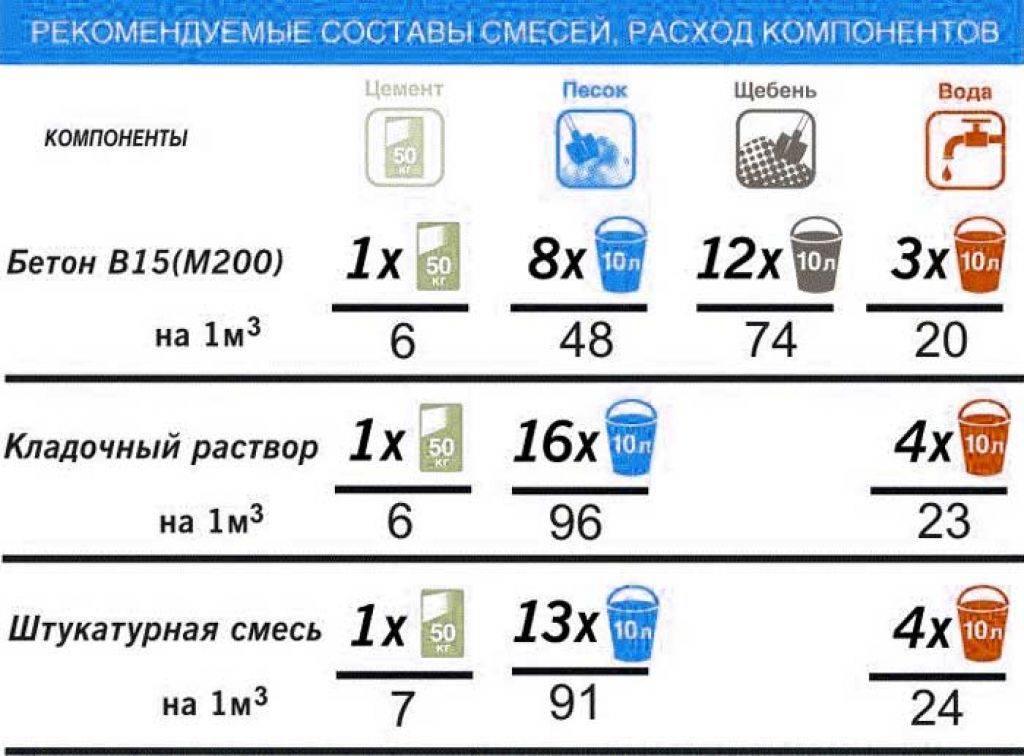

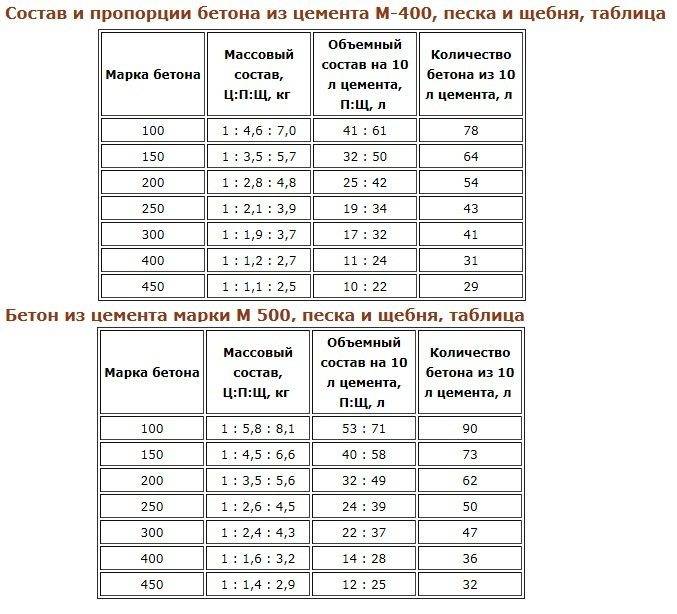

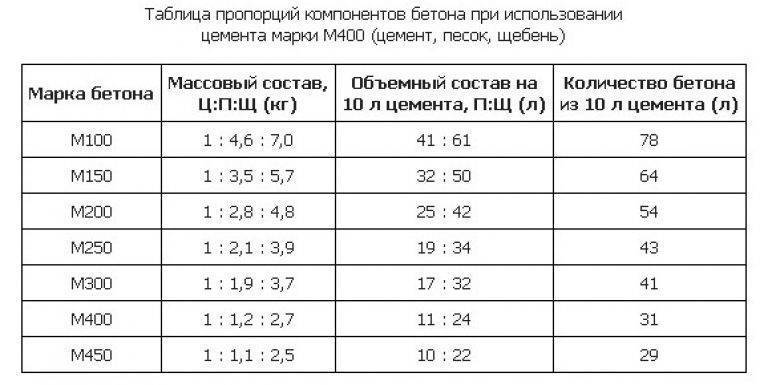

Марки раствора и их использование

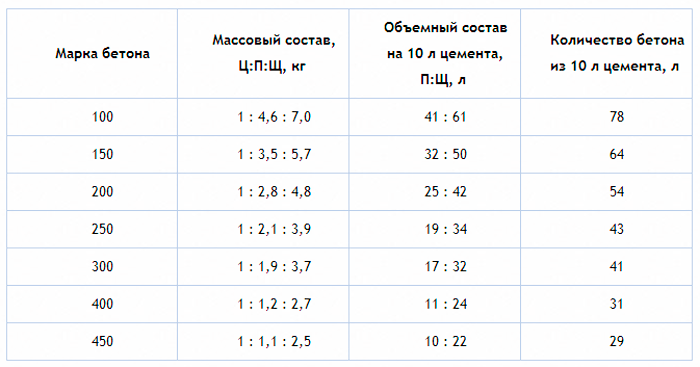

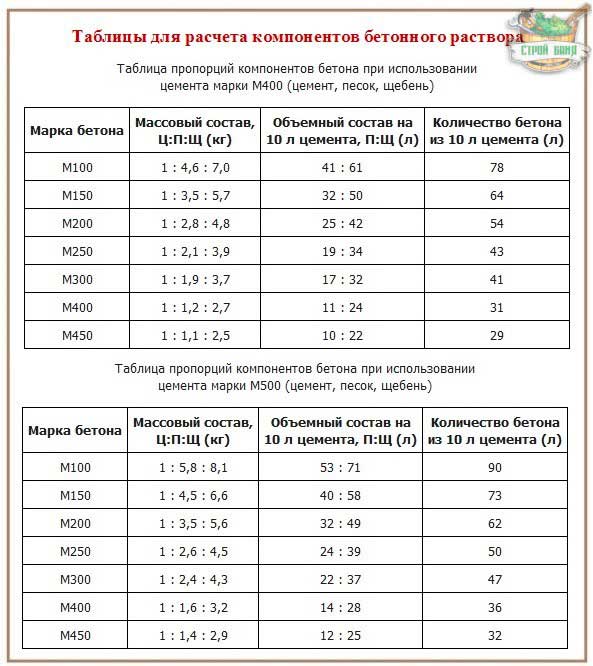

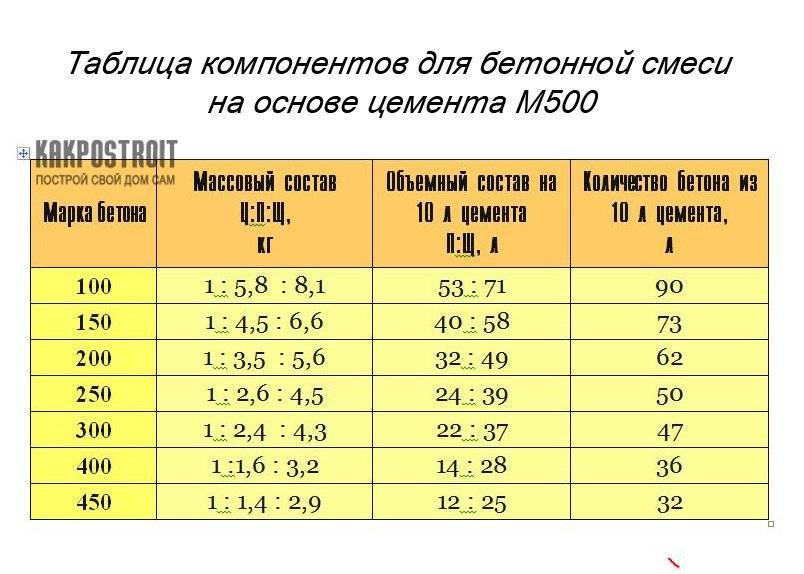

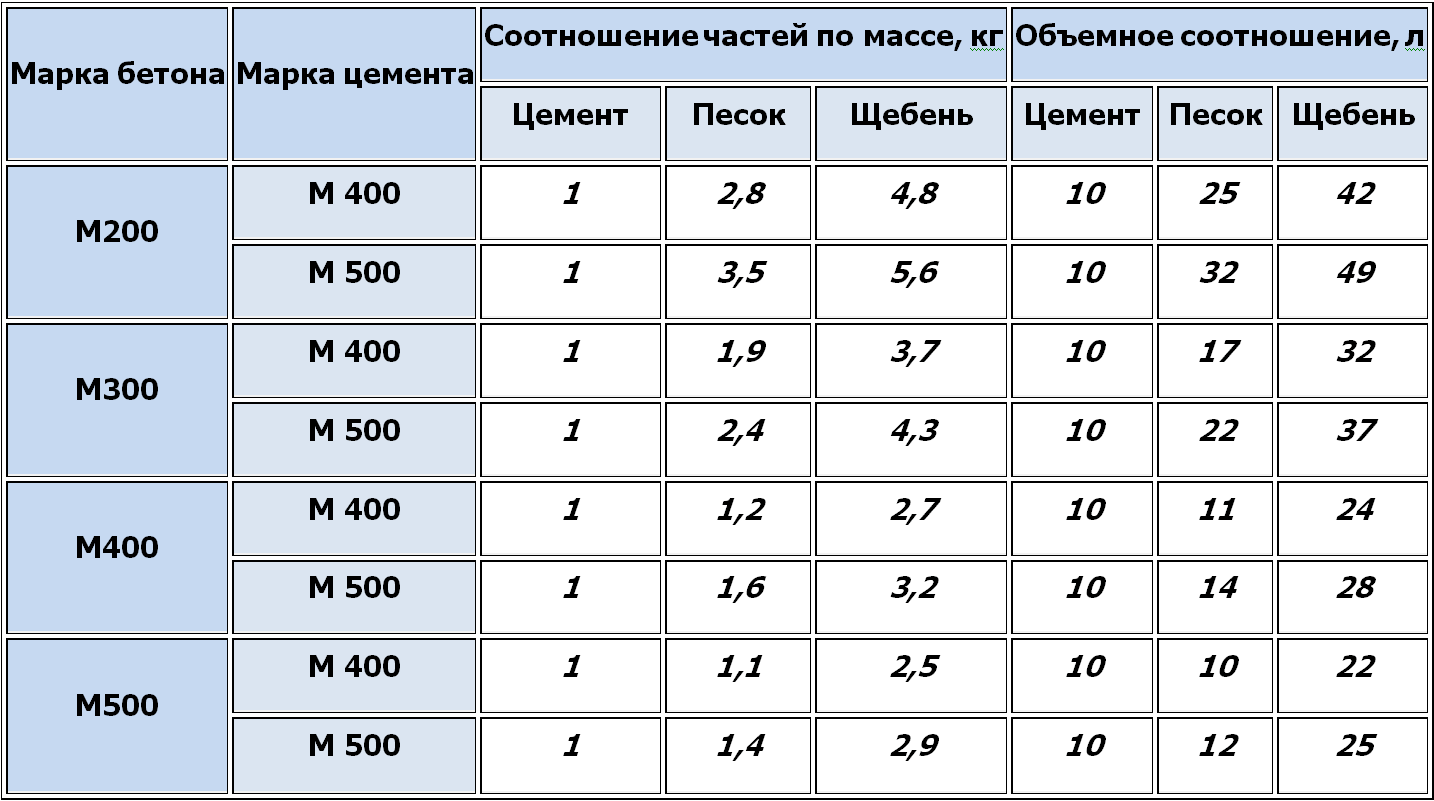

Как и подавляющее большинство строительных материалов, приготовленный цементный раствор тоже имеет свою маркировку. Бывают растворы М10, М25, М50, М75, М100, М125, М150, М200, М250, М300, но в частном строительстве обычно используются марки от М75 до М150.

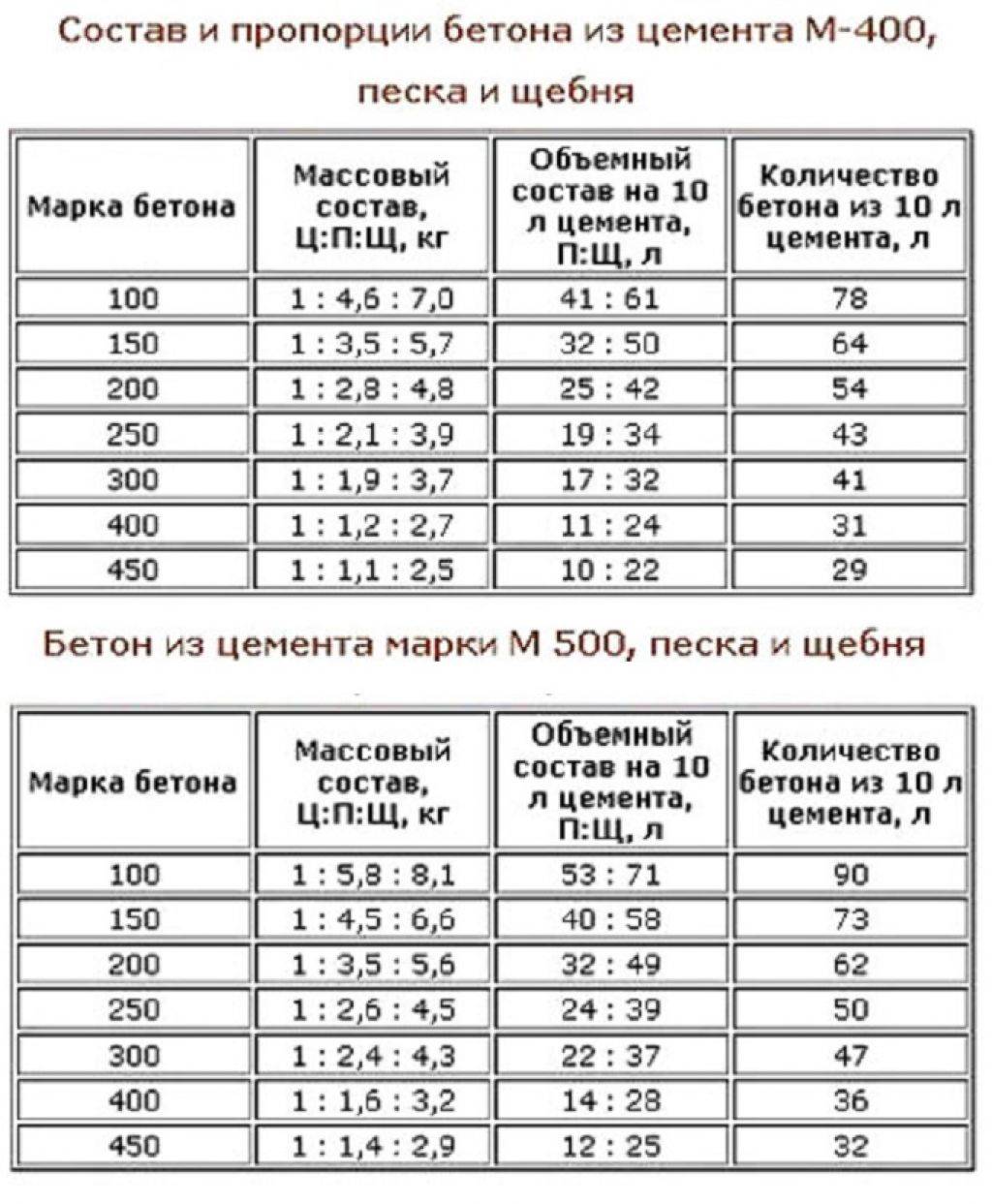

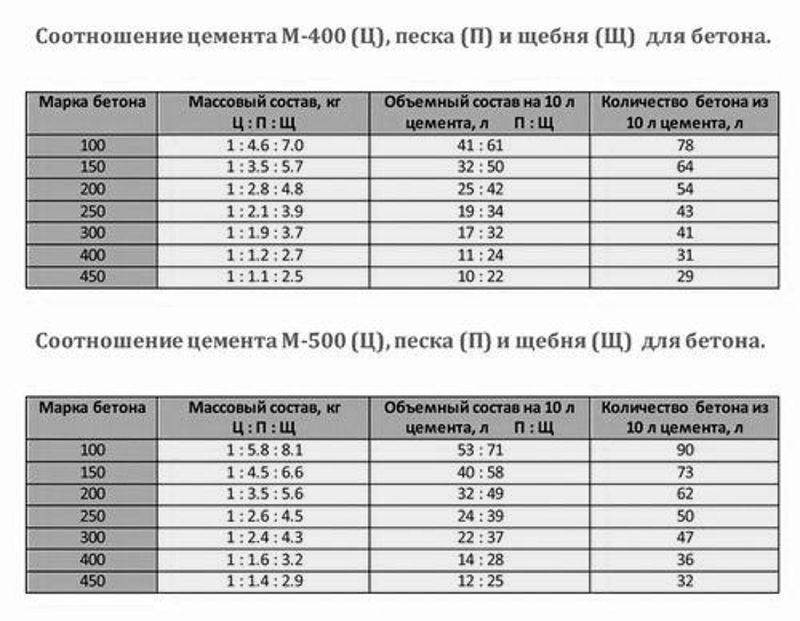

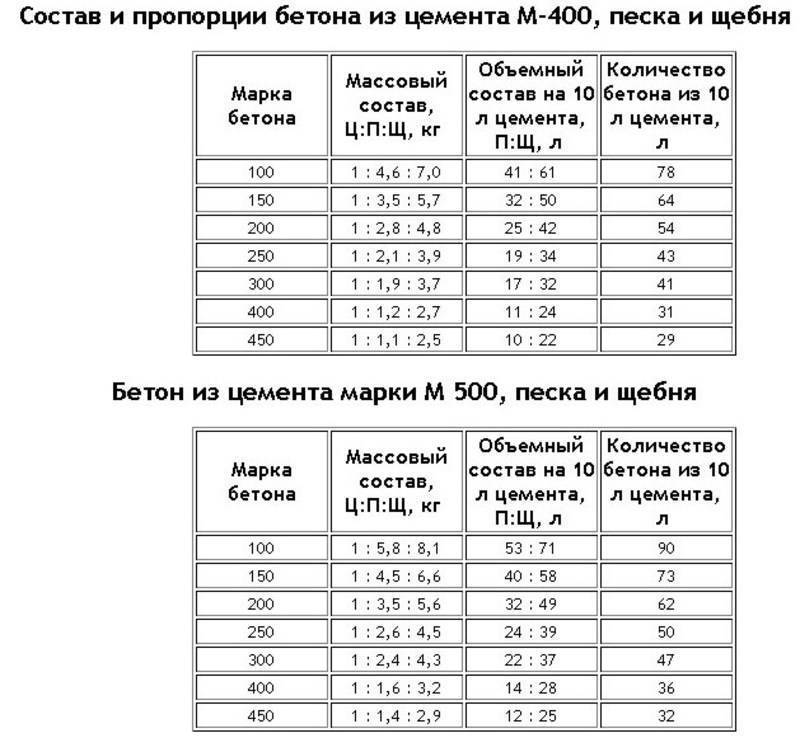

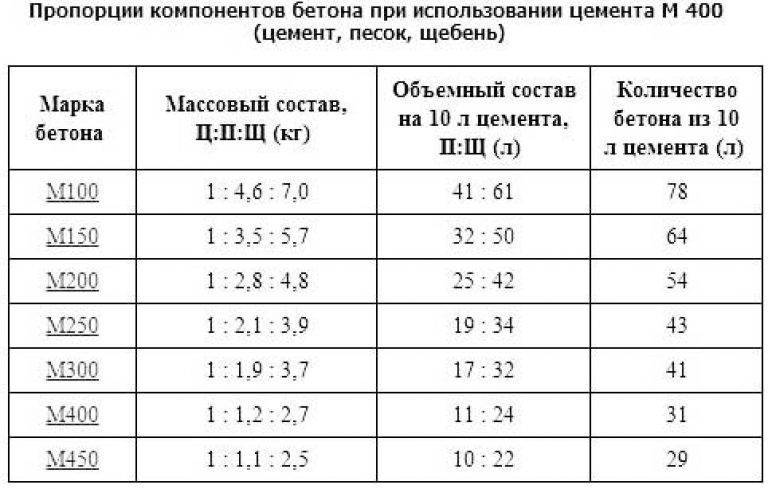

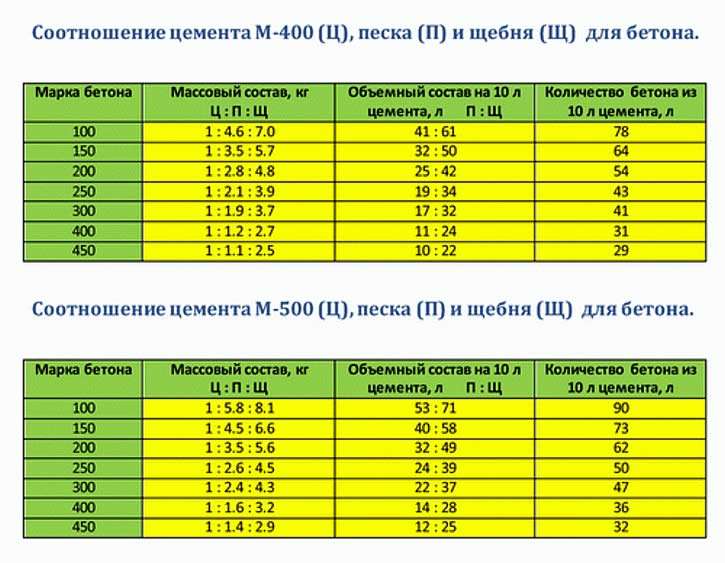

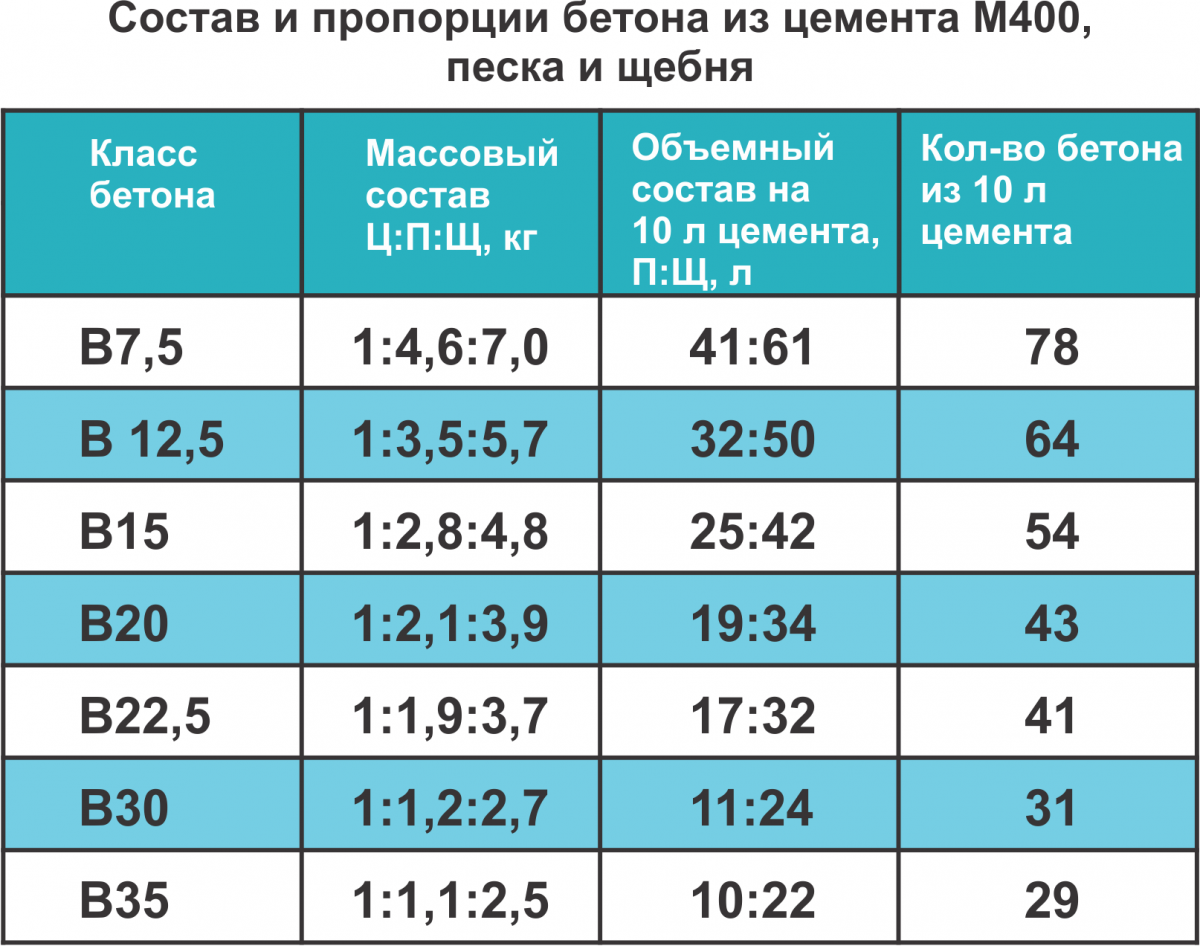

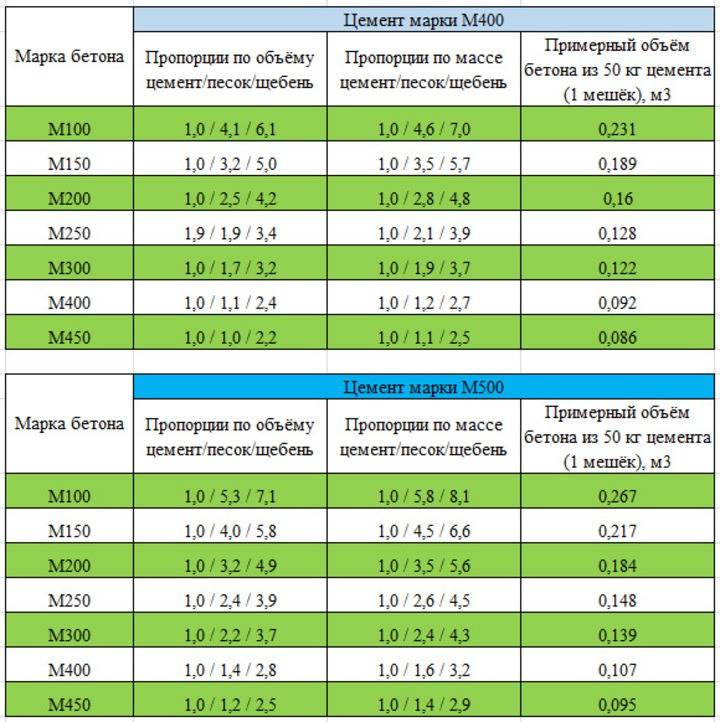

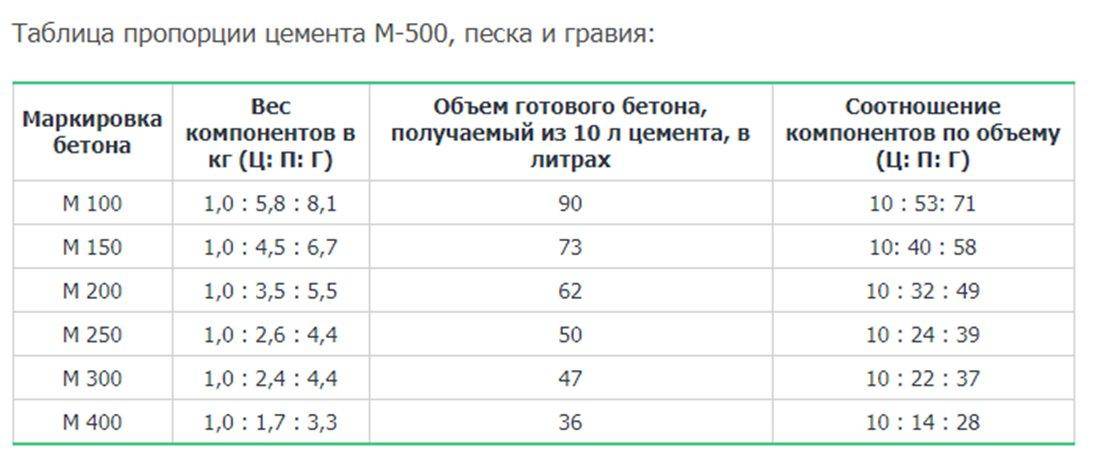

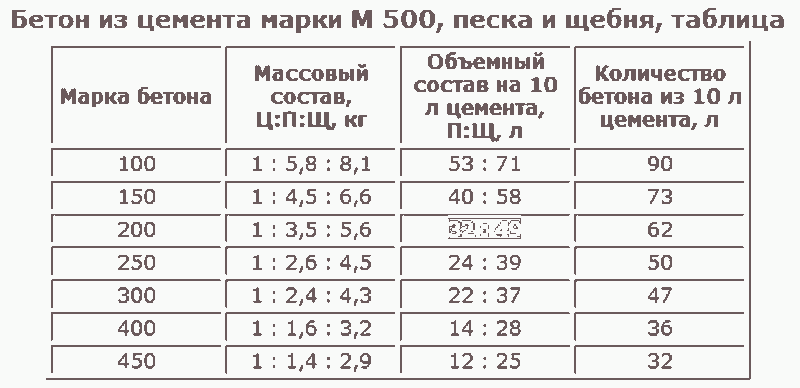

Состав и пропорции для приготовления бетона на основе гранита и цемента.

Маркировка готового раствора не зависит напрямую от марки используемого для его приготовления цемента, как ошибочно полагает большинство непрофессионалов. На самом деле смесь одной марки можно приготовить из разных марок цемента.

Например, смесь М100 можно получить из цемента М300, М400, М500, причем во всех случаях количество используемого для ее приготовления цемента будет одинаковым. Зато изменяется количество песка: при использовании цемента М300 соотношение песка и цемента будет 3:1; при применении М400 — 4:1; а при использовании М500 — 5:1.

При использовании цементного раствора профессиональные строители советуют применять состав той же марки, что и используемый для строительства материал. Т.е. если для заливки фундамента используется бетонный раствор М75, то для стяжки цоколя нужно применять цементную смесь той же марки. Если для выгонки стен используется кирпич М100, то и смесь для выполнения кладки должна соответствовать этой марке.

Но на практике такое возможно далеко не всегда. Например, используя при выгонке стен кирпич М300, нет смысла брать для его укладки раствор той же марки — с таким раствором трудно работать, да и финансовые затраты на его изготовление очень большие. Вполне подойдут для работы марки в диапазоне от М100 до М150. На практике такую кладку чаще всего выполняют, используя смесь песка и цемента М400 в пропорции 3,5:1, т.е. приблизительно М115.

“Сухой” и “мокрый” способ

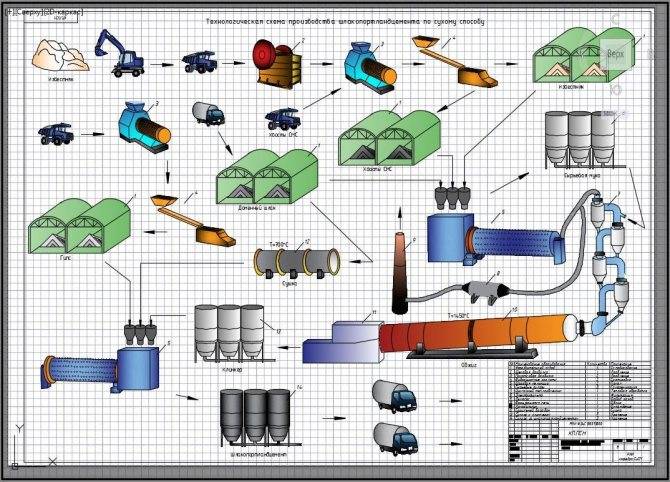

Существует два способа получения нужного состояния смеси: “сухой” и “мокрый”. Если влажность компонентов высокая, глина и мягкий известняк (мел) растворяются в воде, затем из этой суспензии, называемой сырьевым шламом, вода сильным нагревом (испарением) удаляется. Получается равномерная тонкоизмельченная смесь. Более экономичный способ – “сухой”, где нет стадии доведения шлама до кипения, а смесь измельчается механическим способом.

Далее во вращающихся печах – цилиндрах диаметром около 5 м, длиной около 200 м, имеющих уклон для перемещения сырьевой массы в процессе обжига, происходит образование клинкера – окатанных гранул, появляющихся в процессе спекания смеси при температуре 1450 ⁰С в результате физических и химических взаимодействий.

Клинкер охлаждается и выдерживается до двух недель перед окончательной операцией – совместным измельчением с определенным количеством гипса, который добавляется для замедления процесса схватывания. Здесь окончательно формируется состав цемента, на этой же стадии вводятся различные минеральные добавки, придающие вяжущему нужные специфические свойства.

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками. Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

- глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

Гидравлические вяжущие вещества

Область применения воздушных вяжущих ограничена теми местами, где готовые конструкции не подвергаются воздействию влаги, в противном случае приходится применять гидрофобизирующие (водоотталкивающие) добавки или проводить гидроизоляционные мероприятия, поэтому применение гидравлических вяжущих более удобно и распространено шире.

К ним относятся вещества, образующие гидратные (молекула воды входит в кристаллическую решетку как составная часть) соединения, когда превращение в камневидное тело и дальнейший набор прочности могут происходить во влажной среде, а воздействие воды в ходе эксплуатации конструкций не приводит к их разрушению.

Растворы и бетоны для выполнения водостойких конструкций приготавливают на основе гидравлической извести (из осадочных известковых пород особого состава – мергелей) и портландцемента, причем именно последний придает монолитным и сборным элементам здания необходимую прочность, а известковые растворы применяются там, где нагрузки минимальны.

Как сделать цемент своими руками

Смотрим на схему производства. Не пугаемся – нам не нужно делать цемент самой высокой марки. Спойлер: у нас и не получится.

Полезная информация:

- Как сделать 3D полы своими руками

- Из чего делают цемент

- Как сделать потолок из пластиковых панелей

- Как сделать бетон своими руками

- Как прочистить засор в унитазе в домашних условиях

- Как сделать наливной пол своими руками

Конечно, этот способ не годится, чтобы получить цемент для серьёзных строительных работ. Марка прочности здесь будет очень невысокая, М200 – наш потолок.

Чтобы было понятно, процесс сводится к измельчению, перемешиванию и нагреванию разных природных материалов. С них мы и начнём.

Рецепт цемента обязательно включает горные породы из двух групп:

- карбонатные;

- осадочные (глинистые).

То есть, в нём обязательно должен присутствовать материал из каждой категории. Карбонатные породы примерно сходны по химическому составу между собой. Это же касается и осадочных пород. Рассмотрим те и другие подробней.

Производство цемента

Все разновидности цемента производятся по одной технологии. Могут отличаться составляющие и их пропорции, добавляться какие-то минеральные и другие вещества в конце, но само производство всегда предполагает определенные этапы и действия. Все современные смеси составляются на базе портландцемента.

Упрощенное описание технологии производства цемента:

- Получение первичного сырья: перемолотый известняк и глина смешиваются в шлам в пропорции 4:1.

- В процессе обжига шлама при температуре +1500 градусов по Цельсию сырье спекают в твердую массу, которая называется клинкер.

- Клинкер очень мелко смалывается до состояния порошка.

К клинкерному порошку добавляют минеральные присадки, гипс, чтобы получить цемент с нужными свойствами.

Виды цемента

Сегодня производится множество видов цемента

На основании материала изготовления выделяют группы:

- известковый;

- мергелистый;

- глинистый. Рекомендуется внесение вспомогательных компонентов цемента, боксита и шлака для повышения водонепроницаемости, огне- и морозоустойчивости.

Преимущественно производство цемента включает соединения карбона и глины, но в отдельных видах выполняется внесение искусственных веществ (шлаков, отходов металлургии и химического производства) и естественных компонентов (глинозема).

Цемент делят на следующие виды:

- портландцемент. Отличается высокой скоростью затвердевания, включает 10–15 % минеральных веществ. В основу портландцемента закладывается гипс и клинкер, которые проходят обжиг при температуре 1500 °С. Его активно используют в современном строительстве благодаря способности создавать монолитные конструкции при смешивании с водой;

- шлакопортландцемент. В составе присутствуют те же компоненты, а также доменные шлаки;

- гидравлический;

- напрягающий – быстро схватывается и застывает;

- тампонажный. Применяется для создания бетонных конструкций в сфере газо- и нефтедобычи;

- декоративный, отличается белым цветом;

- сульфатостойкий. Главные отличия сводятся к низкой скорости застывания и высокой устойчивости к минусовым температурам.

Различают портландцемент и шлакопортландцемент

Виды цемента

Шлакопортландцемент получается при добавлении к портландцементному клинкеру гранулированного шлака – побочного продукта выплавки чугуна в доменных печах. Применение шлака снижает стоимость, а состав цемента, произведенного по такой технологии, придает конструкциям, выполненным на его основе, повышенную устойчивость к воздействию воды с насыщенным минеральным составом, например, морской.

Быстротвердеющий – это цемент с преобладанием в клинкере алита и алюминатной фазы, отличается особо тонким помолом – всё это ускоряет набор прочности.

Сульфатостойкий портландцемент применяется для гидросооружений, подводные части которых подвергаются постоянному воздействию веществ, вызывающих сульфатную коррозию. Из чего состоит цемент, предназначенный для таких ответственных конструкций? В клинкерном сырье до минимума сведено присутствие трехкальциевого алюмината и белита.

Портландцемент с пониженным тепловыделением при наборе прочности необходим для изготовления конструкций большой массы и объема, когда тепло, выделяемое экзотермической реакцией твердения, может привести к образованию трещин. Состав такого цемента похож на сульфатостойкий.

Производство цемента

Все разновидности цемента производятся по одной технологии. Могут отличаться составляющие и их пропорции, добавляться какие-то минеральные и другие вещества в конце, но само производство всегда предполагает определенные этапы и действия. Все современные смеси составляются на базе портландцемента.

Упрощенное описание технологии производства цемента:

- Получение первичного сырья: перемолотый известняк и глина смешиваются в шлам в пропорции 4:1.

- В процессе обжига шлама при температуре +1500 градусов по Цельсию сырье спекают в твердую массу, которая называется клинкер.

- Клинкер очень мелко смалывается до состояния порошка.

К клинкерному порошку добавляют минеральные присадки, гипс, чтобы получить цемент с нужными свойствами.

https://youtube.com/watch?v=T_buOQlB-nA

Состав

В составе цемента работают несколько составляющих на молекулярном уровне. Материал представляет собой тонкий порошок серого цвета, а вот компоненты в его химической формуле есть разные и отвечают за те или иные процессы в бетоне.

Какие вещества содержит цемент:

- Кальциевый оксид – в объеме около 67%.

- Кремниевый оксид – в объеме до 22%.

- Алюминиевые окиси – до 5%.

- Оксид железа – в объеме до 3%.

- Разного типа модифицирующие компоненты – максимум 3%.

Материалы, составляющие основу цемента:

Клинкер из глины и извести – от его качества зависят прочность и другие свойства материала.

- Минеральные компоненты – специальные добавки для улучшения характеристик, расширения сферы использования цемента. Это могут быть измельченные сланцевые материалы, гранулированные шлаки, пуццолановые ингредиенты, известь и т.д.

- Вспомогательные компоненты с сульфатом кальция – для регулирования особенностей прохождения процесса гидратации.

- Специальные присадки – синтетические компоненты, повышающие стойкость к кислотам, температурам, агрессивным средам, щелочам.

Портландцемент отличается по составу не только из-за добавления в него компонентов в процессе производства, но и из-за особенностей мест добычи сырья. Так, в каждом регионе цемент другой, хоть и отличия несущественные.

Варианты составов материала:

- Разные виды глины (включая глинистый сланец и лесс).

- Мергель, известняк, мел, другие карбонатные породы.

- Минеральные присадки: кремнеземы, глиноземы, апатит, флюорит, плавиковый шпат, гипс, фосфогипс и т.д.

Прочность

Прочность является одним из самых важных свойств цемента, которое определяет сферу применения, предполагаемые нагрузки, технические характеристики конструкции из бетонного монолита. Нормативную прочность на сжатие цемент приобретает по прошествии 28 дней с момента затворения.

Прочность можно посмотреть по марке (самые популярные марки цемента М300, М400 и М500, указывают на прочность в кг/см2) и классу (указанным маркам соответствуют примерные показатели В20, В30 и В40). Приготовленный раствор твердеть начинает в течение 1-2 часов, завершается процесс минимум через 12 часов после укладки.

Далее появляется гидратационное тепло и бетон набирает прочность в течение 28 суток. При низких наружных температурах тепло позволяет цементу набрать полный цикл прочности, при высоких – может спровоцировать ускорение прохождения реакции, в результате чего распространяются трещины из-за появления температурных напряжений.

Прочность цемента смотрят на упаковке и в специальных таблицах, для каждой сферы и типа конструкции, определенной нагрузки ищется оптимальный показатель. На прочность влияет также соблюдение технологии замешивания раствора, укладки, ухода после.

Состав и прочность

Важнейшим показателем качества цемента является прочность изделий, изготовленных на его основе. ГОСТом установлены необходимые показатели, которые обозначаются особой маркировкой. Цифра означает предел прочности на изгиб и сжатие при лабораторных испытаниях стандартных образцов, на устойчивость к нагрузкам которых влияет и состав цемента. М400 означает, что образцы выдержали нагрузку в 400 кг/см² (или 40 Мпа).

Исследования показывают, что минеральный состав исходного сырья – важнейший фактор, влияющий на прочность цементных растворов и бетонов. Правильный подбор компонентов позволяет найти нужную пропорцию между скоростью набора прочности и конечной величиной устойчивости к нагрузкам, которая только увеличивается с течением времени. Состав цемента М500 позволяет создавать балки и плиты, способные выдерживать колоссальные нагрузки.

Сегодня в мире производится огромное количество цемента самого различного качества. Выбор сырья для него часто определяется экономическими факторами, и при правильном отношении к строительному процессу следует знать, из чего состоит цемент, который будет использоваться, чтобы сделать правильный выбор и быть уверенным в прочности и долговечности будущего дома.

Состав производства и применение

Рассмотрим подробнее состав различных марок цемента, которые на сегодняшний день пользуются большой популярностью и их применение.

Как использовать готовый кладочный раствор марки М 100 можно узнать здесь из статьи.

Показатели прочности у этого материала составляют 400кг/см3. Такая марка цемента относится к самым популярным, ее применяют для проведения самых различных строительных работ. В ее составе могут быть различные модифицирующие добавки, процентное содержание которых может достигать 10 и 20%.

У этого цемента показатели прочности составляют 500 кг/см3. Для такого изделия характерна высокая скорость застывания и высокие прочностные показатели. Используют материал при возведении монолитных зданий, высоток, несущих конструкции, плит перекрытий. В его составе также могут присутствовать добавки – 10 и 20%.

Как использовать глиноземистый цемент по ГОСТ у 969 91 можно узнать из данной статьи.

По ГОСТу

Процесс получения общестроительных цементов должен осуществляться с учетом требований ГОСТ 31108-2003. Именно стандарт способен регулировать пропорции необходимых ингредиентов, входящих в состав сухой массы и технологию производства материала. Но в этот стандарт не входит материал специального назначения.

О том какой удельный вес цемента марки М 500 описано в данной статье.

4.1 Классификация цементов — по ГОСТ 30515 и настоящему стандарту.

4.2 По вещественному составу, приведенному в таблице 1, цементы подразделяют на пять типов:

— ЦЕМ I — портландцемент;

— ЦЕМ II — портландцемент с минеральными добавками;

— ЦЕМ III — шлакопортландцемент;

— ЦЕМ IV — пуццолановый цемент;

— ЦЕМ V — композиционный цемент.

Примечание — Цемент типа ЦЕМ I не содержит минеральных добавок в качестве основного компонента.

4.3 По содержанию портландцементного клинкера и добавок цементы типов ЦЕМ II-ЦЕМ V подразделяют на подтипы А и В.

4.4 По прочности на сжатие в возрасте 28 сут цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5.

4.5 По прочности на сжатие в возрасте 2 (7) сут (скорости твердения) каждый класс цементов, кроме класса 22,5, подразделяют на два подкласса: Н (нормальнотвердеющий) и Б (быстротвердеющий) в соответствии с таблицей 2.

Этапы производства

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем. Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

- сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию;

- комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:

- Клинкера. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

- Гипса. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.

- Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

- Портландцемент. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

- Глиноземистый. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

- Магнезиальный. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

- Кислотоупорный. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Нормативные документы

Любой строительный материал требует обязательной сертификации. Существует огромный перечень ГОСТов и СНиПов, согласно которым выпускаются цементные смеси. Стандарты определяют не только качество сырья, но и сферу применения, правила транспортировки, тестирования и много другое.

Где посмотреть нормы:

- ГОСТ 31108-2003 «ЦЕМЕНТЫ ОБЩЕСТРОИТЕЛЬНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ»;

- ГОСТ 30515-97 «ЦЕМЕНТЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ»;

- ГОСТ 10178-85 «ПОРТЛАНДЦЕМЕНТ И ШЛАКОПОРТЛАНДЦЕМЕНТ. ТЕХНИЧЕСКИЕ УСЛОВИя».

В этих же документах можно найти дополнительные акты и стандарты, которые помогут правильно выбрать материал для строительных работ.