2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 162 Штангенглубиномеры. Технические условия

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 503 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 965 Портландцементы белые. Технические условия

ГОСТ 2912 Хрома окись техническая. Технические условия

ГОСТ 3749 Угольники поверочные 90°. Технические условия

ГОСТ 4579 Красители органические. Пигмент зеленый. Технические условия

ГОСТ 5578 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия

ГОСТ 7025 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости

ГОСТ 8135 Сурик железный. Технические условия

ГОСТ 8267 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8462 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 9570 Поддоны ящичные и стоечные. Общие технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 10832 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 12730.1 Бетоны. Методы определения плотности

ГОСТ 14192 Маркировка грузов

ГОСТ 15825 Портландцемент цветной. Технические условия

ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18172 Пигмент желтый железоокисный. Технические условия

ГОСТ 18343 Поддоны для кирпича и керамических камней. Технические условия

ГОСТ 21121 Лазурь железная. Технические условия

ГОСТ 22263 Щебень и песок из пористых горных пород. Технические условия

ГОСТ 22266 Цементы сульфатостойкие. Технические условия

ГОСТ 23616 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25328 Цемент для строительных растворов. Технические условия

ГОСТ 25592 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 25951 Пленка полиэтиленовая термоусадочная. Технические условия

ГОСТ 26433.1 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26644 Щебень и песок из шлаков тепловых электростанций для бетонов. Технические условия

ГОСТ 32496 Заполнители пористые для легких бетонов. Технические условия

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

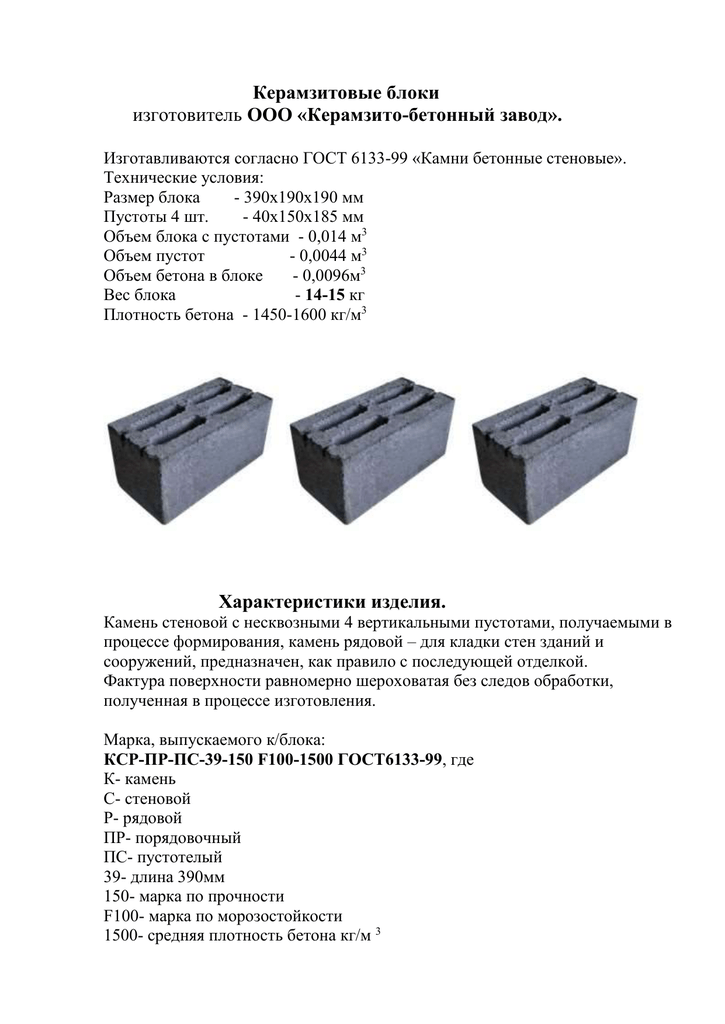

Маркировка блочного материала

Для правильного выбора керамзитобетонных блоков, рекомендуется разбираться в фирменной маркировке, которая в сокращенном виде обозначает главные технические параметры. Состоит она из определенного набора букв и цифр:

- сначала идет буква «К», которой определяется, что материал относится к группе камней искусственного происхождения;

- двумя последующими буквами определяется область применения материала (С, П, Л, Р – стеновые, перегородочные, лицевые, рядовые). Это очень удобно для заказчиков, кому необходима отделка;

- четвертая и пятая буквы означают предназначение блочного материала в кладке (УГ, ПР, ПЗ, ПС – угловые, порядочные, для перевязывания швов и пустотелые;

- число, следующее в маркировке за буквами, обозначает длину элемента;

- после всего следуют параметры по уровню прочности, устойчивости к морозам и показателю плотности.

Как сделать кладку быстро?

Для более быстрого процесса строительства можно использовать приспособление, о котором писалось в предыдущем пункте. Но есть ещё несколько способов, экономящих время строителей.

Кладка керамзитобетона – ответственный и трудоёмкий процесс. А если монтаж проводится зимой, то время, потраченное на стройку, увеличивается в 1,5-2 раза.

Ведь зимой раствор замерзает быстрее и нужно его либо постоянно перемешивать, либо часто замешивать небольшими порциями, либо покупать специальные антиморозные пластификаторы, продлевающие время работы со смесью при низких температурах. Зимой нужно постоянно подогревать воду для раствора, а это лишние расходы электричества.

Также велика вероятность обледенения блоков и придётся сначала направить силы на то, чтобы помочь им оттаять, а уже потом приступать к работе. Поэтому строительные работы лучше проводить в тёплые сезоны года.

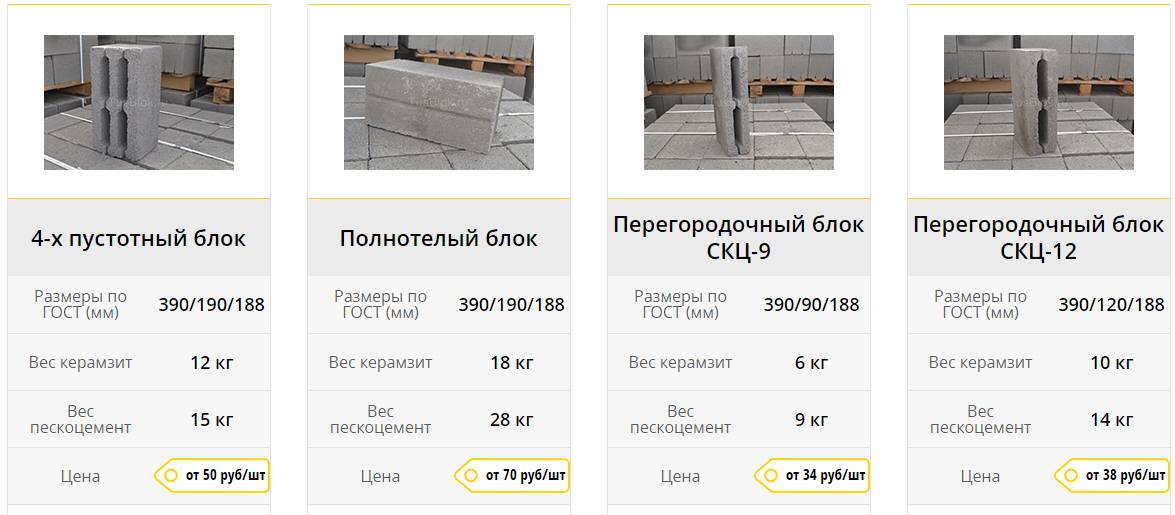

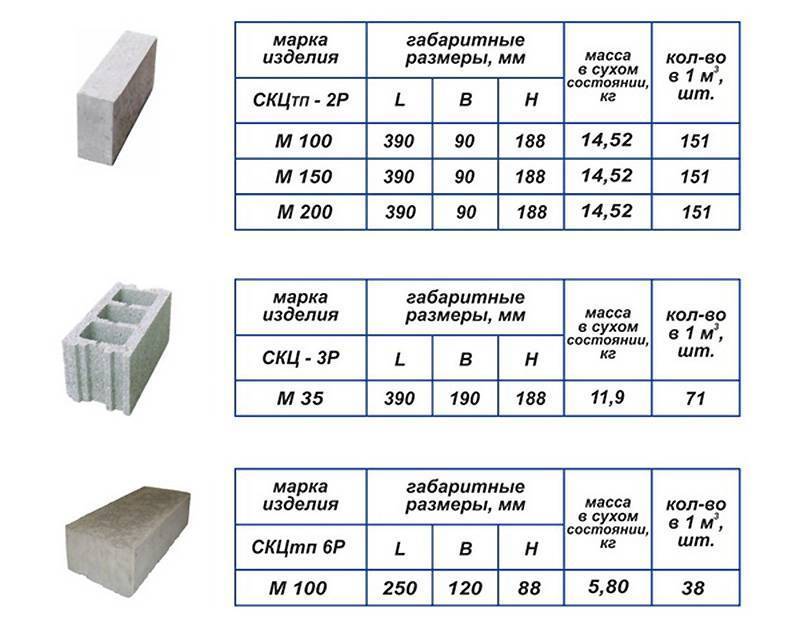

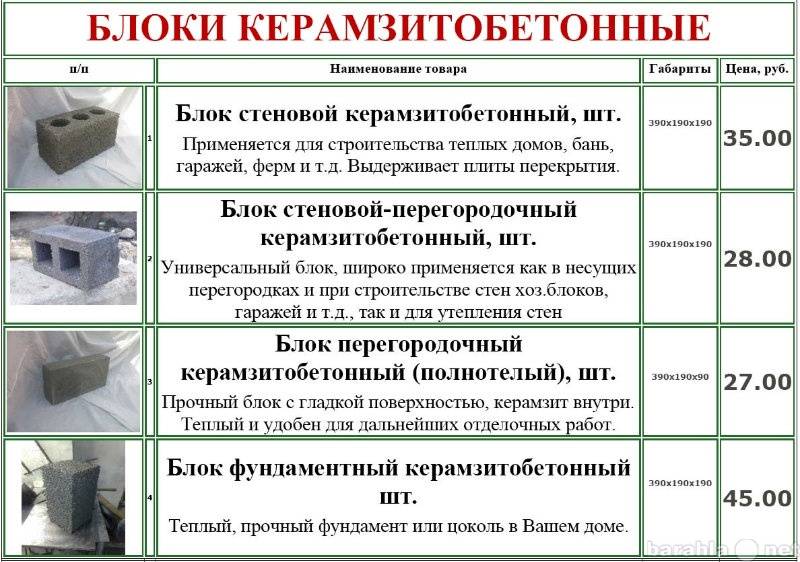

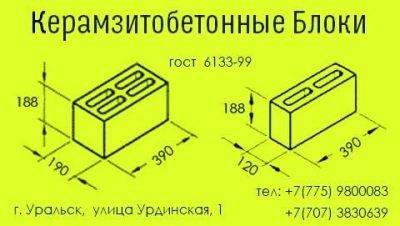

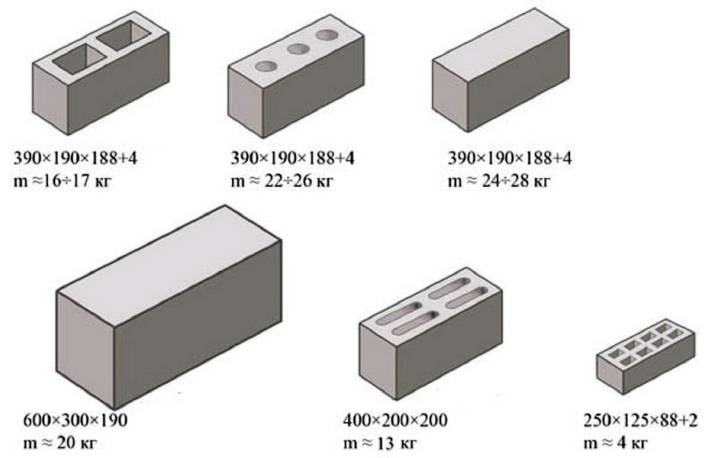

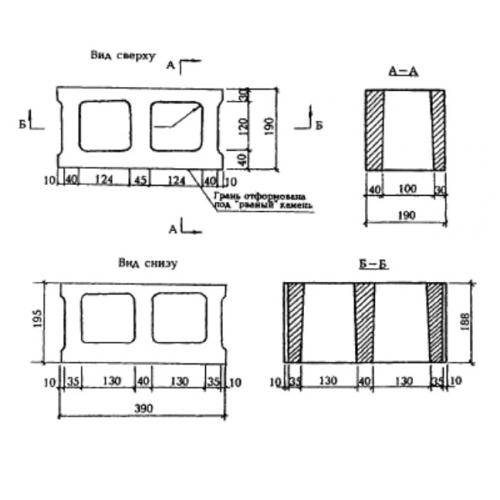

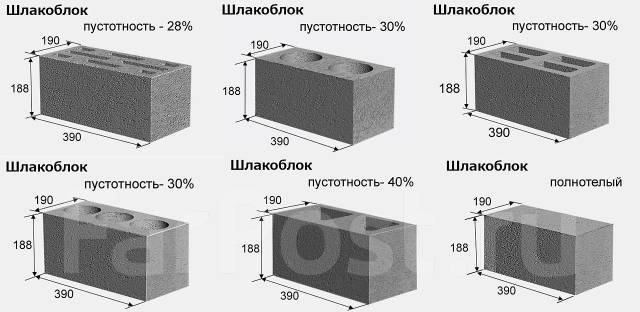

Размеры керамзитоблоков

Чаще всего в продаже можно найти стандартные размеры керамзитоблока — 190х188х390. Такие параметры самые распространенные и наиболее популярные в строительстве. Причем цифры, характеризующие размер этих блоков, образовались не на пустом месте. Дело в том, что слой смеси цемента и песка, который обычно используется для создания швов между блоками, составляет обычно чуть более 10 мм, а толщина стены, представляющей собой один ряд кирпичной кладки, — 200 мм.

Чаще всего в продаже можно найти стандартные размеры керамзитоблока — 190х188х390. Такие параметры самые распространенные и наиболее популярные в строительстве. Причем цифры, характеризующие размер этих блоков, образовались не на пустом месте. Дело в том, что слой смеси цемента и песка, который обычно используется для создания швов между блоками, составляет обычно чуть более 10 мм, а толщина стены, представляющей собой один ряд кирпичной кладки, — 200 мм.

Выходит, что если прибавить к толщине керамзитобетонного блока в 190 мм толщину цементно-песчаного раствора в 10 мм, то получится как раз 200 мм. Длина одного стандартного блока в 390 мм соответствует размерам кладки в полтора кирпича. При этом, конечно же, учитывается и толщина цементно-песчаного раствора. Такая кладка традиционно используется при строительстве подвалов и цоколей.

Термин «толщина в один блок», который часто используется в строительстве, означает, что стена имеет толщину 390 мм. Следовательно, блоки в этом случае укладываются поперек. Благодаря такой кладке конструкция становится особенно прочной.

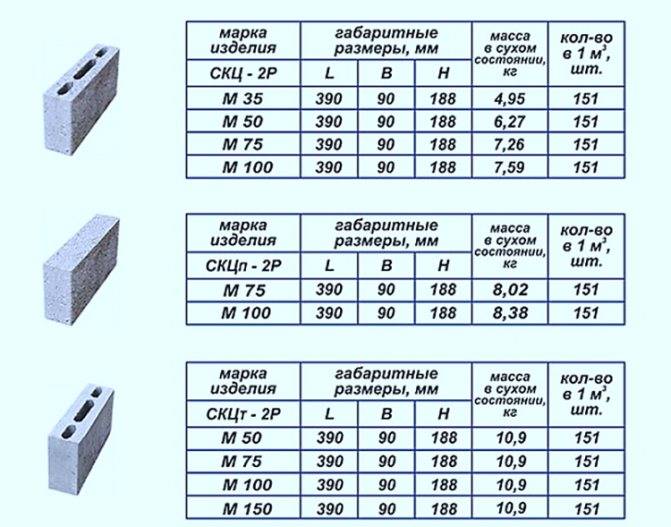

Если же строитель говорит, что стена имеет толщину в полблока, то это означает, что материал укладывался вдоль. По общепринятой системе измерения толщина такой стены — 190 мм. Для строительства перегородок внутри здания, как правило, используются блоки меньших размеров. Впрочем, их длина и высота такие же, как и у блоков, предназначенных для сооружения несущих стен. Однако ширина их примерно в два раза меньше и обычно составляет либо 120 мм, либо всего 90 мм. Следовательно, такую же толщину будут иметь и возведенные из них перегородки.

Если же строитель говорит, что стена имеет толщину в полблока, то это означает, что материал укладывался вдоль. По общепринятой системе измерения толщина такой стены — 190 мм. Для строительства перегородок внутри здания, как правило, используются блоки меньших размеров. Впрочем, их длина и высота такие же, как и у блоков, предназначенных для сооружения несущих стен. Однако ширина их примерно в два раза меньше и обычно составляет либо 120 мм, либо всего 90 мм. Следовательно, такую же толщину будут иметь и возведенные из них перегородки.

Если знать размер керамзитобетонного блока, то при проведении строительных и ремонтных работ можно обойтись без помощи специалистов. Услуги проектировщика не понадобятся, так как определить количество необходимого материала вполне можно будет самостоятельно.

Пескобетонные блоки

Производятся методом полусухого вибропрессования. Материалом для пескобетонных блоков служит: цемент, песок и вода.

| Блоки пескобетонные стеновые | ||

| Подробная информация | Наименование | Цена |

| 2-х пустотные Д-1350, М-100, 200х200х400 Технические характеристики: | ||

| 1. Плотность, кг/м3: 1350 | ||

| 2. Прочность, кгс/см2: 100 | ||

| 3. Морозостойкость, циклы: 50 | ||

| 4. Теплопроводность, Вт/м0С: 0.82 | ||

| 5. Размер, мм: 200х200х400 | ||

| 6. Вес, кг: 17 |

42,00 руб.

3-х щелевые Д-1400, М-100, 28% пуст с щебнем фр. 5-10, 200х200х400 Технические характеристики:

| 1. Плотность, кг/м3: 1400 |

| 2. Прочность, кгс/см2: 100 |

| 3. Морозостойкость, циклы: 50 |

| 4. Теплопроводность, Вт/м0С: 0.8 |

| 5. Размер, мм: 200х200х400 |

| 6. Вес, кг: 21 |

50,00 руб.

7-ми пустотные Д-1700, М-50, 200х200х400 Технические характеристики:

| 1. Плотность, кг/м3: 1700 |

| 2. Прочность, кгс/см2: 100 |

| 3. Морозостойкость, циклы: 50 |

| 4. Теплопроводность, Вт/м0С: 0.80 |

| 5. Размер, мм: 200х200х400 |

| 6. Вес, кг: 21.7 |

52,00 руб.

фундаментные полнотелые Д-2200, М-200 (с щебнем фр. 5-10), 200х200х400 Технические характеристики:

| 1. Плотность, кг/м3: 2200 |

| 2. Прочность, кгс/см2: 200 |

| 3. Морозостойкость, циклы: 50 |

| 4. Теплопроводность, Вт/м0С: 1.15 |

| 5. Размер, мм: 200х200х400 |

| 6. Вес, кг: 35 |

64,50 руб.

полнотелые Д-2250, М-150, 200х200х400 Технические характеристики:

| 1. Плотность, кг/м3: 2250 |

| 2. Прочность, кгс/см2: 150 |

| 3. Морозостойкость, циклы: 50 |

| 4. Теплопроводность, Вт/м0С: 1.15 |

| 5. Размер, мм: 200х200х400 |

| 6. Вес, кг: 31 |

61,80 руб.

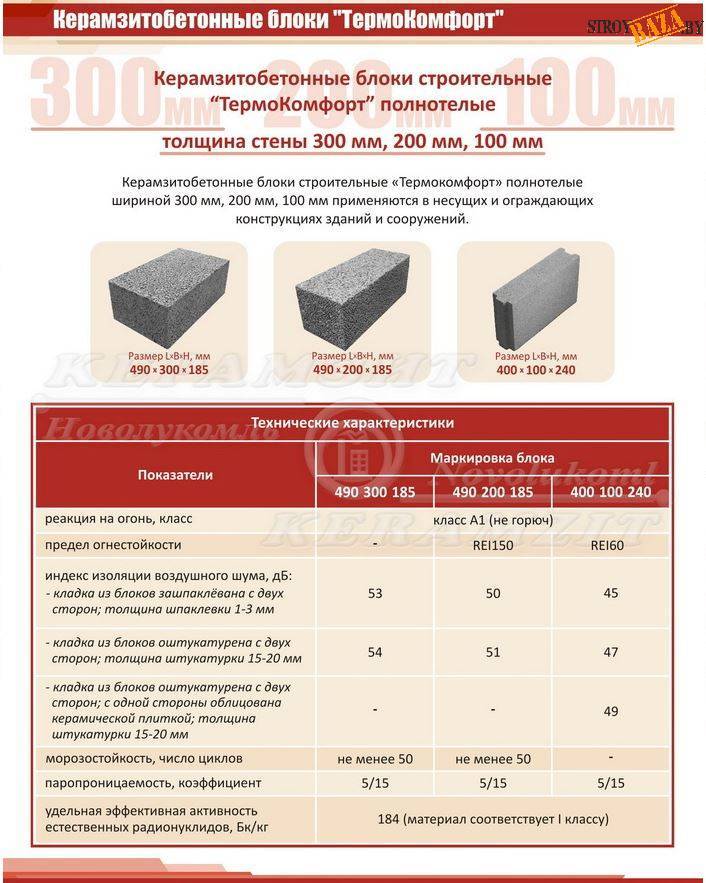

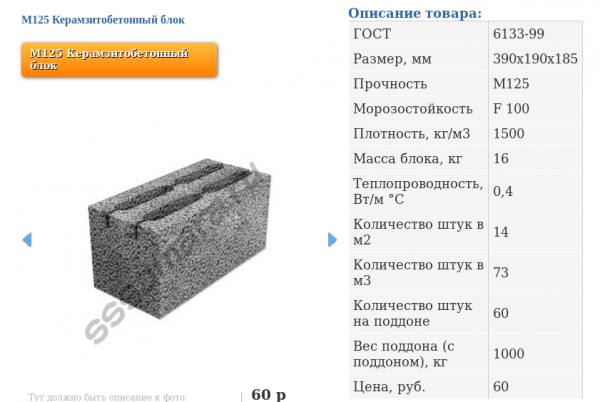

Марки керамзитобетона

Как выше было указано, керамзитобетон бывает разных марок, каждая из которых отличается своими техническими характеристиками и сферой применения. В маркировке указывается индекс М и рядом цифра, которая говорит об уровне прочности, стойкости к разным воздействиям и т.д. Также используют индекс D, который обозначает плотность керамзитобетона (кг/м3 обозначаются цифрой рядом).

Все марки по плотности делятся на 4 основные категории: теплоизоляционные блоки до D700, от D700 до D1400 для возведения внутренних перегородок, D1400-D2000 используют для несущих стен. Существуют также облицовочные панели, применяемые для теплоизоляции готовых конструкций.

Где и как применяется керамзитобетон разных марок:

- М25-35 – возведение внутренних стен, малонагруженных небольших зданий и конструкций (заборы, каркасы, сараи, беседки), а также заполнение пустот в процессе каркасного строительства.

- М50 – основа фундамента, строительство перестенков, заполнение пустот в каркасных конструкциях, возведение гаражей и зданий до полутора этажей.

- М75 – возведение коттеджей высотой до 2.5 этажей, цоколи, гаражи.

- М100 – заливка черновой стяжки.

- М150 – создание керамзитобетонных блоков для строительства.

- М200 – из этого материала делают перекрытия и блоки.

- М300 – производство блоков, перекрытий.

- М400 – строительство массивных сооружений, конструкций, зданий.

Данные рекомендации касательно применения керамзитобетона в разных сферах достаточно условны, так как многие значения могут менять армирование, дополнительно применяемые материалы, отличается результат и при использовании пустых/полнотелых блоков, в зависимости от высоты здания, особенностей конструкции и других условий.

Плотность керамзитобетона зависит от качества, параметров (величина и характеристики), количества наполнителя в составе. От плотности зависят прочность и изоляционные свойства материала. Сегодня на рынке представлен большой выбор марок керамзитобетона для реализации различных задач.

Главное – правильно подобрать материал с нужными свойствами и применять его по технологии в соответствии с правилами и нормами, указанными в текущих ГОСТах.

Производство керамзитоблоков

ГОСТ относит керамзитобетон к классу легких бетонов. Для приготовления обычно применяется такая пропорция компонентов – 8/3/1 для керамзита, песка и цемента. Готовая смесь керамзита с цементом, песком и водой заливается в формы, а затем вынимается после первичного отвердевания. Пока блоки не приобретут нормальную плотность, к использованию они непригодны.

Различают два способа доведения изделий до нормы прочности на заводах-изготовителях.

- Обработка паром в автоклаве.

- Вибропрессование, когда раствор избавляется от пустот, При этом масса приобретает текучесть и однородность, и каждая гранула керамзита обволакивается со всех сторон.

При ручном производстве плиты просто оставляют набирать прочность в естественных условиях. По технологии бетону для набора прочности требуется не менее 28 суток. Но никто точно не знает, что производитель выдержал этот срок. При этом гарантий качества кустарные производители не дают.

Состав керамзитобетонных блоков

Суть в том, что цемент для полного созревания требует особого режима. Благодаря высокой способности к поглощению влаги материал интенсивно впитывает воду. Бывает, что влаги не хватает для набора максимальной прочности, и тогда бетонный камень просто сохнет. Именно по этой причине готовые блоки нужно регулярно смачивать водой и накрывать полиэтиленом в течение нескольких дней после извлечения из форм. Не рекомендуется хранить их под солнцем, а температура окружающего воздуха не должна опускаться ниже +20°C. При несоблюдении этих условий керамзитобетонные блоки будут просто разваливаться под воздействием даже небольшой нагрузки, так как не обладают нужной прочностью.

Производство керамзитобетонных блоков с облицовкой

Что касается цены, элементы с завода стоят на порядок выше кустарных кирпичей. Но если вы хотите быть уверены в качестве материала, экономия здесь неуместна.

Что представляют собой такие камни?

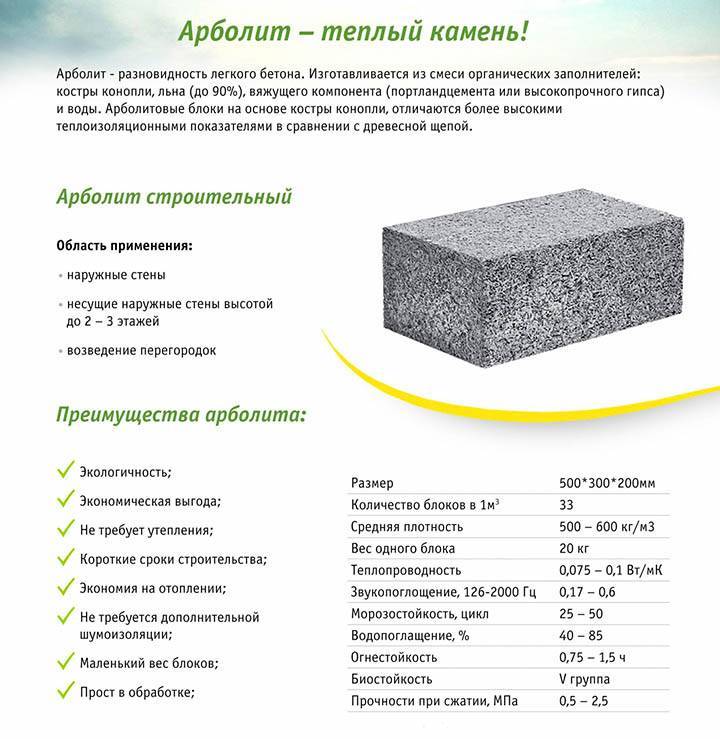

Бетонные камни, по своей сути, это все изделия из бетона, служащие материалом для строительства стен зданий и перегородок. В зависимости от состава и особенностей производства, они могут обладать тем или иным набором свойств. Рассмотрим подробнее.

Состав и особенности изготовления

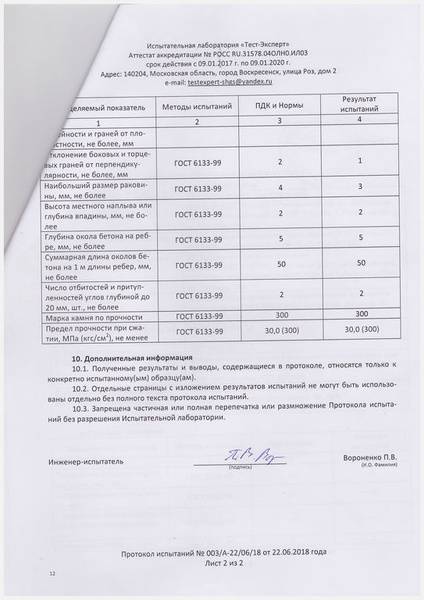

Раствор изготавливается из смеси вяжущего, наполнителя, воды, гравия и песка. В соответствии с ГОСТ 6133 99 «Камни бетонные стеновые технические условия», в качестве вяжущего применяется цемент, марки не ниже 400, белый портландцемент или цветной.

Вариативность наполнителя достаточно широка:

Наиболее распространенным вариантом является шлак. Он – легковесный, способен наделить изделия повышенной способностью к сохранению температуры.

Также подойдут отходы от горения угля или зола.

Не менее приемлемым вариантом является отсев щебня, либо разной породы камня. При применении такого наполнителя, материал будет обладать повышенными показателями прочности. Однако при этом, коэффициент теплопроводности также будет несколько повышен.

Сам щебень также может быть применен в качестве наполнителя. Но, опять, же, при высоком значении прочности, теплоизоляция будет снижена.

Вспученный перлит – также отличный вариант для наполнителя. Такие камни будут отличаться повышенной способности к теплосохранению.

Допускается использование кирпичного боя. Он популярен при самостоятельном изготовлении, так как помогает существенно сэкономить при наличии некондиционных остатков от строительства.

Смесь из песка и гравия также подойдет в качестве наполнителя. Материал при этом будет прочным, однако коэффициент теплопроводности также возрастет.

Удачным вариантом для наполнителя будет керамзит. Он наделит камни легкостью и хорошей теплоудерживающей способностью.

Гравий лучше использовать фракции 5-15 мм. Оптимальным вариантом является фракция в 10 мм. Песок рекомендуется применять речной.

Технические характеристики материала

В составе керамзитобетонных блоков содержится цемент, керамзит фракции 5-10 мм и крупный песок керамзита

В составе керамзитобетонных блоков содержится цемент, керамзит фракции 5-10 мм и крупный песок керамзита. От размеров заполнителя зависит такое качество, как энергосберегающие характеристики, прочность: крупные фракции – меньшая прочность, но большая энергоэффективность.

Стандарты ГОСТ 613399 предусматривают следующие размерные градации: 188*190*390 мм и 188*90*390 мм, предельно допустимая шкала отклонений – не более 10-20 мм. Первый регламент относится к стеновым блокам, второй регламент ГОСТ к перегородочным керамзитобетонным блокам. Различаются рядовые и лицевые элементы:

- Рядовые – показаны для выкладки стеновых панелей, которые будут подвергаться дополнительной облицовке.

- Керамзитобетонные блоки с облицовкой или лицевые – это продукция, предназначенная для выкладки стен, где отделка не предусмотрена.

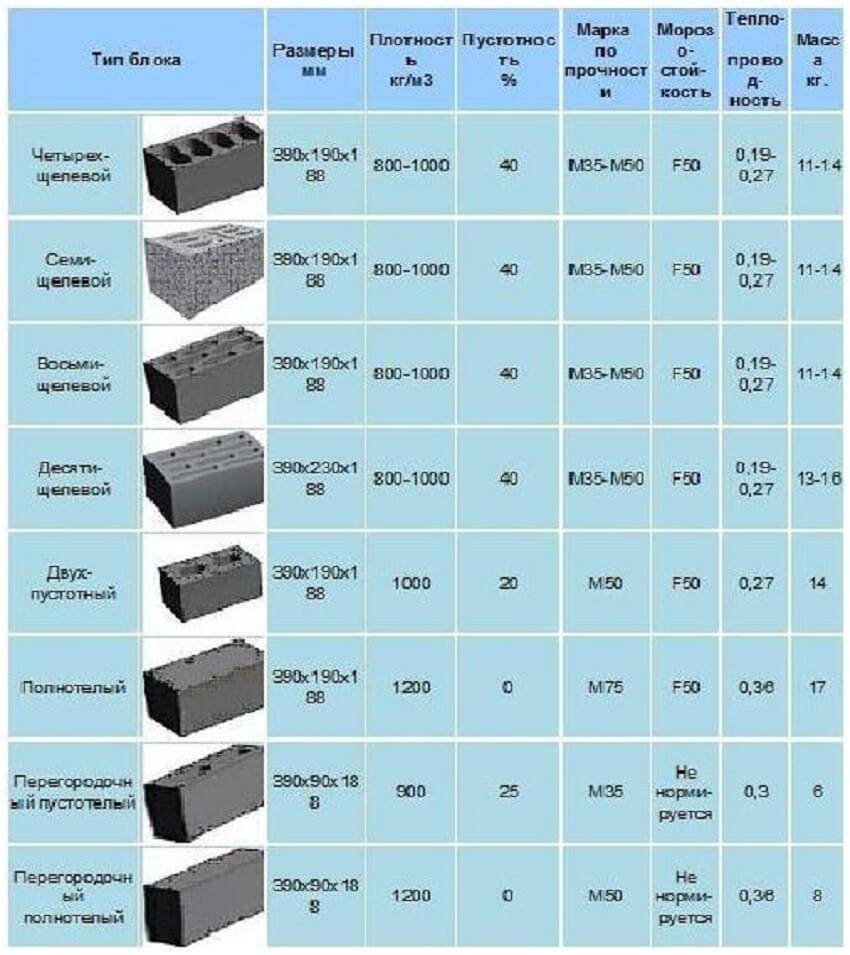

По наличию пустот различаются пустотелые и полнотелые бруски:

- Пустотелый характеризуется наличием сквозных или несквозных вертикальных щелей, снижающих вес элемента, повышающих энергосбережение.

- Полнотелые бруски – это материал достаточного веса, прочности, используемый для выкладки несущих стен.

Стандартный четырехщелевой керамзитобетонный блок

Стандартный четырехщелевой керамзитобетонный блок – это востребованный материал, объем которого равен 4 полнотелым керамическим кирпичам. Показатель способствует уменьшению весовой нагрузки на фундамент при повышении оперативности выкладки. Технические характеристики стандартного продукта:

- Размер 390*190*188;

- Марка прочности М50;

- Вес 13,5 кг;

- Плотность 1050кг/м3;

- Морозостойкость F100 (100 циклов оттаивания/замерзания).

Характеристики других продуктов таковы:

Полнотелый модуль показан для возведения объектов любого назначения

- Полнотелый модуль показан для возведения объектов любого назначения, отличается повышенной прочностью, поэтому может применяться для обустройства несущих стен, фундаментов. Важным качеством является легкость крепежей на готовой конструкции, что идеально для внешней облицовки здания. Технические показатели такие:

- Размер 390*190*188;

- Сушка пропарочная;

- Плотность 1500 кг/м3;

- Вес 20 кг;

- Морозостойкость F50;

- Марка прочности М100.

Двухпустотный блок –структурный модуль толщины стенок 9,0 и 12,0 см, оснащенный парой несквозных щелей

- Двухпустотный блок –структурный модуль толщины стенок 9,0 и 12,0 см, оснащенный парой несквозных щелей, что снижает теплопроводность. Является облегченным модулем, потому используется в конструкциях, где нет необходимости в повышенной прочности материала. Характеристики:

- Размер 390*190*188;

- Сушка пропарочного типа;

- Вес 12 кг;

- Марка прочности М35;

- Показатель плотности 1050 кг/м3;

- Морозостойкость F35.

Перегородочные керамзитобетонные блоки эффективны в утеплении несущих стен и при обустройстве облегченных перегородок

- Перегородочные керамзитобетонные блоки эффективны в утеплении несущих стен и при обустройстве облегченных перегородок. Материал хорошо изолирует шум. Показатели:

- Размеры 390*90*188;

- Сушка пропарочная;

- Прочность М35;

- Плотность 1050 кг/м3;

- Морозостойкость F

Вентиляционные модули имеют две сквозные щели, используются для создания заборов, несъемной опалубки, вентиляционных каналов, дымоходов

- Вентиляционные модули имеют две сквозные щели, используются для создания заборов, несъемной опалубки, вентиляционных каналов, дымоходов. Благодаря наличию пустот, модули позволяют экономить при прокладке специальных трасс. Характеристики:

- Параметры 390*190*188;

- Сушка пропарочного типа;

- Масса 11,00 кг;

- Прочность М35;

- Показатели морозостойкости F

4 Основные параметры и размеры

4.1 В зависимости от назначения и области применения блоки подразделяют на следующие:

– стеновые (С);

– перегородочные (П);

– лицевые (Л);

– рядовые (Р);

– блоки примыкания (ПР);

– угловые (УГ).

4.2 Лицевые блоки изготовляют в зависимости от применения с двумя лицевыми поверхностями – боковой и торцевой или с одной – боковой.

4.3 Качество поверхности керамзитобетонных блоков должны соответствовать требованиям ГОСТ 13015.

4.4 Лицевые блоки изготовляют с гладкой, рифленой или колотой фактурой лицевой поверхности; по цвету – неокрашенными или цветными из керамзитобетонной смеси с применением цветных цементов.

Допускается по согласованию с потребителем изготовление лицевых камней со шлифованной фактурой.

4.5 Цвет лицевой поверхности блоков должен соответствовать цвету образца-эталона, утвержденного предприятием-изготовителем.

4.6 Номинальные размеры блоков по длине , ширине и высоте должны назначаться в соответствии с требованиями модульной координации размеров в строительстве по ГОСТ 28984.

4.7 Торцы блоков могут быть плоскими, с пазами или иметь шпунт и гребень.

Углы блоков могут быть прямыми или закругленными.

Примечание – Радиус закругления углов указывают в рабочих чертежах.

Опорные поверхности блоков могут быть плоскими или иметь продольные пазы, расположенные на расстоянии не менее 20 мм от боковой поверхности блока.

4.8 Блоки изготовляют полнотелыми и пустотелыми.

4.9 Пустоты необходимо располагать перпендикулярно опорной поверхности блока и распределять равномерно по его сечению. Пустоты могут быть сквозные и несквозные.

4.10 Толщина наружных стенок пустотелых блоков должна быть не менее 20 мм.

4.11 По прочности на сжатие блоки подразделяют на марки (классы): M5, M10, M15, M25, M35, M50, M75, M100, M150 (B10), M200 (B15), M250 (B20), M300 (B22,5), M350 (B25), M400 (B30), M450 (B35), M500 (B40).

4.12 По морозостойкости блоки подразделяют на марки: F15, F25, F35, F50, F75, F100, F150, F200, F300, F400, F500.

4.13 Марка керамзитобетона по средней плотности должна быть не более D2000.

4.14 Условное обозначение блоков при заказе должно состоять из сокращенного обозначения блока – КБ, его назначения и области применения в соответствии с 4.1 и наличия пустот (ПС – пустотелый), длины в сантиметрах, марок по прочности на сжатие, морозостойкости и средней плотности и обозначения настоящего стандарта.

Пример условного обозначения керамзитобетонного стенового лицевого блока длиной 500 мм, марки по прочности на сжатие M25, марки по морозостойкости F35 и марки по средней плотности D600:

КБСЛ-50-M25-F35-D600 ГОСТ 33126-2014

8 Транспортирование и хранение

8.1 Блоки должны храниться в штабелях, между которыми устраивают продольные и поперечные проходы шириной не менее 1 м. Продольный проход располагают по оси складской площадки, а поперечные – через каждые 20-30 м.

Площадки должны иметь спланированное твердое покрытие с уклоном 1%-2% в сторону внешнего контура с устройством водостоков и периодически очищаться от грязи, снега и льда.

Высота штабеля должна быть не более 2,5 м (не более двух поддонов в штабель).

8.2 Размещение блоков в штабелях проводят раздельно по типам и маркам, а лицевые изделия, кроме того, раздельно по цвету и фактуре лицевой поверхности.

8.3 Блоки перевозят автомобильным или железнодорожным транспортом в соответствии с правилами перевозок грузов этими видами транспорта.

8.4 Погрузка и выгрузка блоков вручную (набрасыванием или сбрасыванием) не допускаются.

Керамзитоблоки — плюсы и минусы строительного этого материала

Керамзитоблоки: основные понятия

Керамзитоблоки производятся из бетонной смеси с добавлением фракционного керамзита. В частности, в состав этого материала входят песок, цемент, вода и керамзит.

В зависимости от задач керамзитоблоки классифицируются на:

Теплоизоляционные блоки

Теплоизоляционные. В этой категории бетон готовится с плотностью 350-600 кг/м3. Назначение таких блоков — теплоизоляция наружных стен зданий.

Конструктивно-теплоизоляционные блоки

Конструктивно-теплоизоляционные блоки имеют плотность 600-1400 кг/м3 и применяются для теплоизоляции и строительства внутренних перекрытий в зданиях.

Конструктивные блоки

Конструктивные характеризуются плотностью 1400-1800 кг/м3, используются при строительстве несущих стен зданий. Максимальная этажность ограничена 12-ю этажами.

Преимущества и недостатки блоков из керамзитобетона

Керамзитоблоки плюсы и минусы имеют, как и любой другой строительный материал. Ниже представлены основные достоинства и недостатки этого популярного строительного материала.

Преимущества использования керамзитоблоков

- Благодаря тому, что керамзитобетон производится исключительно из натуральных материалов, он не несет абсолютно никакой угрозы здоровью человека.

- Керамзитобетон имеет первый класс радиационной безопасности, а это значит, что он не накапливает опасное излучение и не излучает его.

- Материал полностью отвечает требованиям санитарно-гигиенических норм в плане звукоизоляции и значений паропроницаемости.

- Благодаря высокой теплопроводности и пустотелости здание способно эффективно хранить тепло зимой и прохладу летом.

- Благодаря тому, что материал имеет достаточно малый вес, нет необходимости возводить сложный дорогой фундамент. Кроме того, транспортировка материала обойдется значительно дешевле аналогов этого материала.

- Благодаря малому весу блоков требуется меньшее количество рабочей силы для возведения стеновых конструкций.

- Здание из керамзитобетона имеет минимальные усадочные значения, а значит, косметические ремонты будут требоваться достаточно редко.

Недостатки при использовании керамзитоблоков

- Прочность тяжелых бетонов значительно выше, чем прочность керамзитобетона.

- Керамзитоблоки не подходят для строительства фундаментов.

- Поверхности блоков не всегда имеют идеально-ровную поверхность, а это значит, во время укладки потребуется подгонка и урезка блоков.

Сравнение керамзитблоков с альтернативными материалами

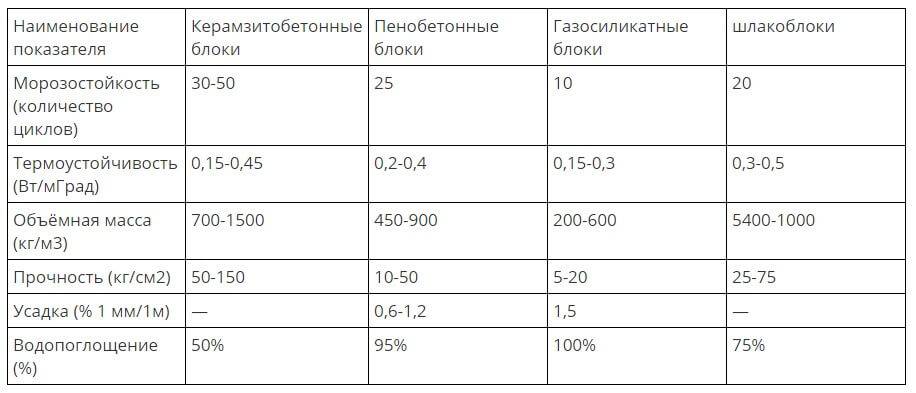

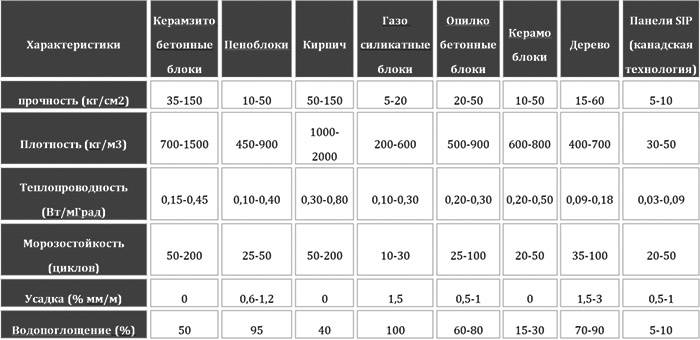

Выбирая строительный материал для возведения стен, обычно приходится делать выбор среди следующих строительных материалов: керамзитоблоки, газосиликатные блоки, пенобетонные блоки и шлакоблоки.

Как можно видеть из представленной таблицы, керамзитоблоки проигрывают другим строительным материалам по следующим параметрам:

- Являются относительно гигроскопичным материалом (шлакоблоки почти совсем не гигроскопичны), склонным к впитыванию влаги. Однако при высыхании изделия нарушения структуры не происходит.

- Имеют среднюю прочность на сжатие, уступая шлакоблоку.

- Проигрывают по стоимости пенобетону и газосиликатным блокам.

- Немного проигрывают шлакоблокам по отклонению в размерах.

- Выигрывают у всех конкурентов по безопасности для здоровья человека.

Смотрите ещё по этой теме на нашем сайте:

- Керамзитоблоки — размеры, характеристики, применение как стенового материалаКерамзитоблок представляет собой строительный камень, который получают путем полусухого вибропрессования. Керамзитоблоки размеры имеют различные, а по форме выглядят как большой кирпич с воздушными отверстиями внутри.

Используем пенобетонные блоки — плюсы и минусы в частном строительствеИтак, вы решили, что будете строить свой новый дом из современных материалов. Пенобетонные блоки плюсы и минусы имеют точно так же, как и другие материалы.

Газосиликатные стеновые блоки — плюсы и минусы материалаКладка несущих и самонесущих стен из газосиликатных блоков при возведении зданий — это экономичный и прогрессивный метод, пользующийся немалой популярностью. Газосиликатные блоки, плюсы и минусы.

Пеноблоки — плюсы и минусы материала для постройки частного домаСтроительство домов из пенобетонных блоков очень популярно во всем мире. Объясняется такая популярность рядом преимуществ при работе с этим материалом: высокой скоростью возведения стен, низкой.

Дома из финского клееного бруса — плюсы и минусы материалаПри производстве бруса для постройки домов используются только самые современные технологии. Его выпиливают из цельных деревьев, так чтобы получился прямоугольный брус. Этот материал, как правило.