Преимущества гиперпрессованного кирпича

- Прочность. Намного прочнее силикатного или керамического кирпича, а также многих других материалов.

- Стоек к атмосферным воздействиям, к влиянию агрессивных сред и критических нагрузок.

- Правильная форма с минимальными отклонениями (до 1 мм) от заданных размеров.

- Обладает значительным ресурсом (до 300 циклов) к сезонным перепадам температуры.

- Срок службы 250 – 300 лет.

- Высокая (сравнительно с другими материалами) степень сцепления с кладочным раствором, что позволяет строить практически монолитные сооружения.

- Легко поддается обработке в процессе кладки, что в сочетании с его идеальной формой значительно облегчает работы.

Преимущества

К преимуществам гиперпрессованного кирпича относятся:

- материал не требует высоких затрат на обжиг;

- при изготовлении кирпича можно использовать отходы различных производств;

- практически безотходное производство;

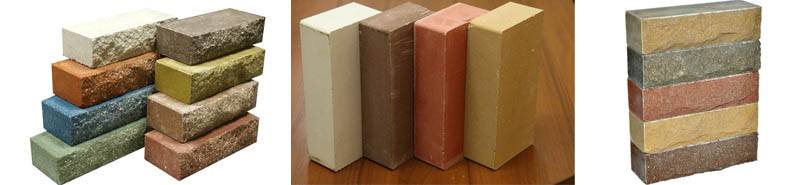

- возможность изготовления готовых изделий с большим количеством различных фактур и расцветок;

- возможность применения при повышенной влажности и высоких температурах;

- отсутствие ограничения этажности возводимых зданий;

- возможность выполнения всех видов кладки, как основных конструктивных элементов, так и отделочных;

- возможность использования для декорирования помещений и в ландшафтном дизайне;

- возможность (при изменении исходных материалов) широкого моделирования последующих свойств и характеристик;

- малое количество отходов в процессе транспортировки и укладки.

Состав и технология изготовления гиперпрессованного кирпича

Около 80% процентов материала, используемого для производства гиперпрессованного кирпича, это наполнитель, 15%-20% – связующее (цемент). А также для придания необходимого цвета добавляют специальные пигменты, количество которых обычно не превышает 1%.

Состав наполнителя для производства гиперпрессованного кирпича зависит от физико-механических качеств, которыми должен обладать конечный продукт. В основном это отсев производства щебня, известняк – ракушечник, песок, разнообразное строительное вторсырье (бой кирпича, отходы распила породы руды или камня), также может использоваться мраморная крошка, тырса, доменные шлаки мергель и многое другое.

Основной отличительной чертой производства гиперпрессованного кирпича является прессование (давление при таком процессе может достигать 300 кг на 1 квадратный сантиметр), само же изготовление включает в себя следующие этапы:

- Подготовка наполнителя. Этот шаг может производиться либо измельчением сырья до необходимой фракции (3-10 мм), либо его просеиванием. Наиболее правильным является комбинирование этих двух способов.

- Приготовление рабочей смеси. На этом этапе наполнитель смешивается со связующим (в основном это цемент высоких марок). Для придания необходимого цвета добавляется пигмент и небольшое количество воды.

- Полученную смесь тщательно перемешивают, разливают по формам и прессуют под высоким давлением.

- Готовый кирпич раскладывают на технологические поддоны для дальнейшей сушки. Сушка может проводиться либо в естественных условиях (при плюсовой температуре процесс занимает около 7 дней), либо в специальных пропарочных камерах (10 ч при температуре до 70 градусов).

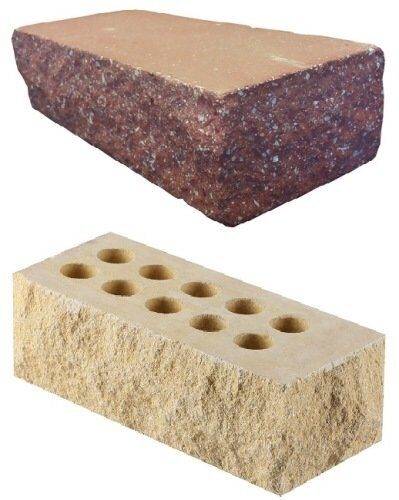

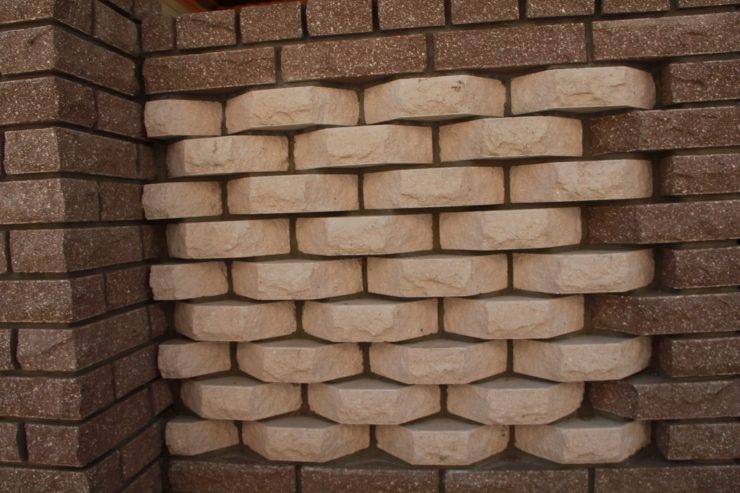

- После сушки кирпич имеет около 50% прочности и вполне пригоден для дальнейшей транспортировки или использования. На этом этапе по мере надобности кирпичу придают необходимый внешний вид при помощи технологии рустирования (имитация сколов, рванный кирпич).

Прессование смеси для кирпича

Производство кирпича

Гиперпрессованный кирпич и его цветовая палитра

Станок для гиперпрессованного кирпича стоит достаточно дорого, промышленные модели – от 800 000 рублей. Бытовые станки, которые можно использовать в домашних условиях – от 75 000 рублей. Собственно, эту цену и +25% на сопутствующие расходы можно брать при расчете бюджета.

Область использования

Стройматериал широко применяется для строительства фундаментов, нижних этажей и других несущих конструкций. Чаще всего он применяется для покрытия фасадов, внутренних помещений, цокольных этажей, строительства колонн и ограждений (забор, высокий бордюр), украшения окон и создания проемов дверей, возведения беседок, печей и каминов. Высокая твердость гиперпрессованного кирпича дает возможность применять его для строительства зданий в сейсмически опасных регионах, в областях, где часто бывают оползни, торнадо, ураганы и т.д. Гиперпрессованный кирпич используют для строительства опасных промышленных объектов.

Особенности кирпичной кладки

Гладкость, идеальная геометрия кирпича, изготовленного методом гиперпрессования, упрощают работы: экономятся раствор и затраты труда, нет необходимости в расшивке швов. Но повышенная плотность требует использования более вязкого кладочного состава. Он засыхает быстрее обычного, поэтому ошибки недопустимы, так как удалить его после застывания невозможно. При попадании на лицевую сторону необходимо его стирать немедленно.

Из-за низкой паропроницаемости верхние ряды накрывают пленкой. Во время дождя, снегопада, в холодную погоду работы лучше совсем приостановить. За одну смену допускается укладывать не более 20 рядов. Это делают обязательно в несколько заходов с перерывом не менее 4 часов между 10 рядами. При соблюдении этих условий обеспечивается равномерность усадки и ровность швов. После завершения монтажа стен их обрабатывают гидрофобизатором.

Классификация видов кирпича, произведенного методом гиперпрессования

1. По применению.

- Рядовой. Предназначен для возведения несущих стен, перегородок. Из-за высокой нагрузки на эти элементы строений его всегда делают полнотелым. Обычно требует дополнительной облицовки, так как собственные внешние характеристики не лучшие.

- Лицевой. Отличается от рядового более привлекательным внешним видом, часто имеет рельефную поверхность, оригинальный цвет. Приобрести его для кладки основных стен нецелесообразно из-за повышенной стоимости.

- Карнизный. Имеет особую криволинейную форму.

- Угловой. Предназначен для создания безупречных переходов кладки на углах строения, форма Г-образная.

2. По пустотности.

По наличию и форме пустот различают:

- Полнотелый. Этот вид имеет наибольший вес и сравнительно высокую теплопроводность.

- Пустотелый (дырчатый или щелевой). Внутри располагаются полости сквозные или с дном, различной формы. За счет этого обладает лучшими утепляющими свойствами. Количество пустот может быть разным. Чем их больше, тем ниже прочность, но лучше коэффициент теплопроводности. Чаще всего используют как облицовочный.

- Лего. Это разновидность пустотелого, отличается от обычного наличием двух шипов на верхней грани кирпича и двух пазов на нижней. За счет этого замка достигается наибольшая прочность кладки. Вместо цементного раствора применяют специальный клей. Свое название получил из-за сходства креплений с принципом соединения деталей детских конструкторов.

3. По фактуре.

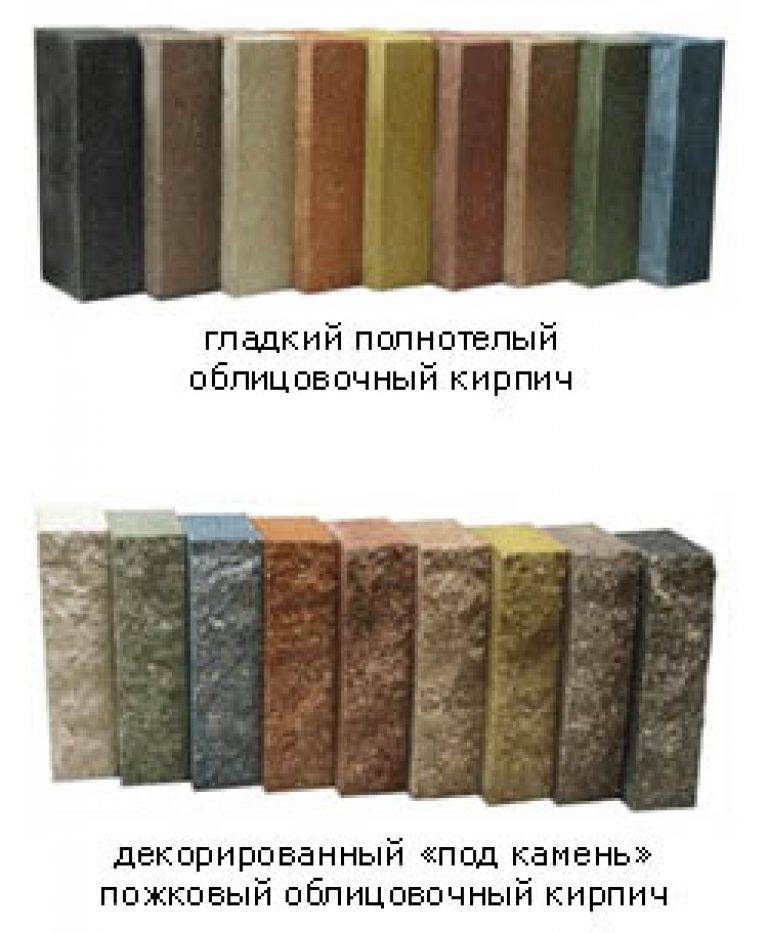

- Гладкий. Все грани элемента имеют ровную поверхность. Он может быть полнотелым и пустотелым.

- Рельефный (рваный камень). Ложок имитирует фактуру природного колотого камня. Купить именно его целесообразно, когда наибольшее значение имеют декоративные качества.

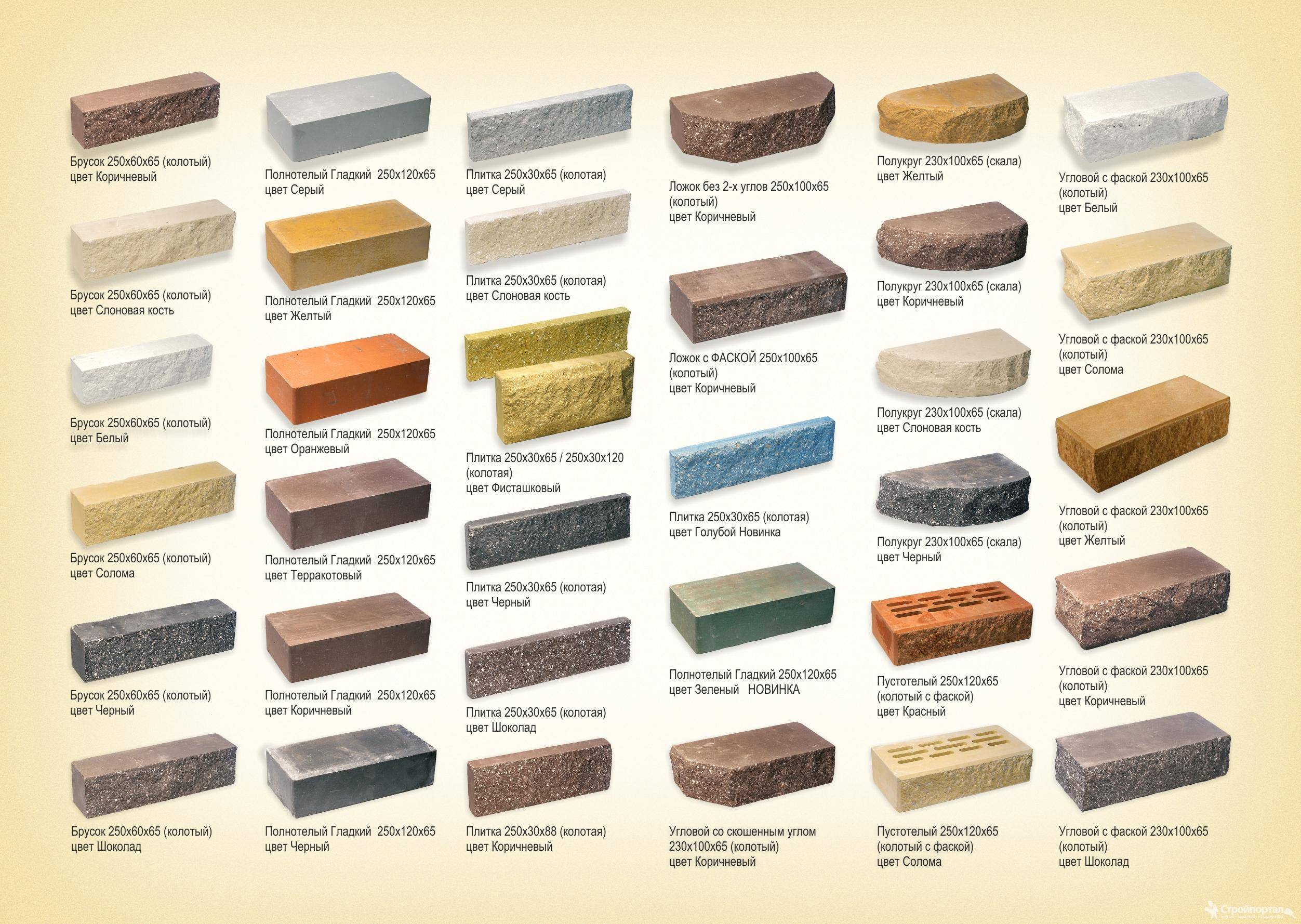

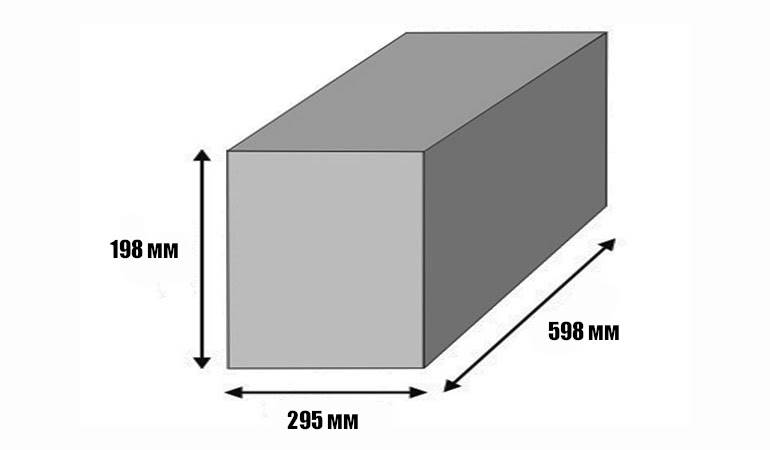

4. По форме и размерам.

Кирпич, изготовленный гиперпрессованием, может быть правильным параллелепипедом (с прямыми или скругленными гранями) или фигурным. По габаритам различают элементы:

- одинарные — 250х120х65 мм;

- узкие — 250х60х65.

В продаже встречаются кирпичи с размерами 250х95х65 мм или нестандартными.

Стоимость

Цена зависит от производителя, размера, фактуры, пустотности, марки прочности, объема партии.

| Наименование | Размер, мм | Цена, руб/шт |

| Кирпич колотый (ложок) Американка М250 | 250 х 60 х 65 | 14 |

| Кирпич колотый (ложок-тычек) одинарный М250 | 250 х 120 х 65 | 24 |

| Кирпич колотый ложок Авангард М250 | 250 х 60 х 65 | 19 |

| Кирпич колотый ложок Авангард М250 | 250 х 95 х 65 | 42 |

| Кирпич гладкий Авангард М250 | 250 х 120 х 65 | 38 |

| Кирпич одинарный пустотелый М100 | 250 х 120 х 65 | 13 |

| Кирпич одинарный пустотелый с дном М250 | 250 х 120 х 65 | 24 |

| Кирпич одинарный пустотелый лего М250 | 250 х 120 х 65 | 20 |

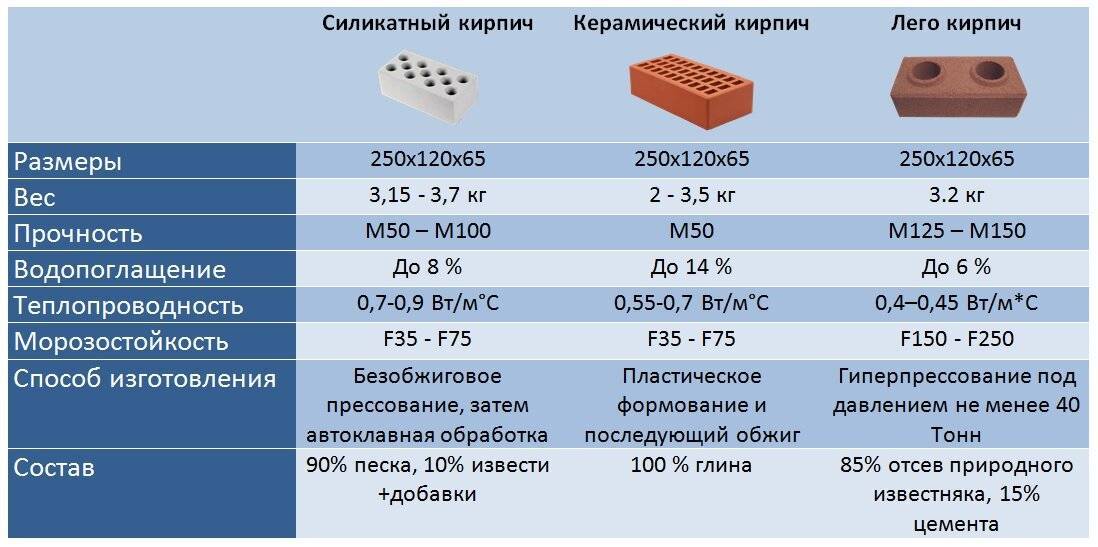

Виды и классификация кирпичных изделий

Прежде всего кирпич различается по материалу, из которого он изготавливается.

Керамический кирпич делают из глины с различными добавками. Основной производства силикатного кирпича является кварцевая порода, то есть песок. Гиперпресованный кирпич производится посредством прессовки в специальных формах отсевов мрамора, ракушечника или доломита, либо из цемента, кварцевого песка и гранитного щебня.

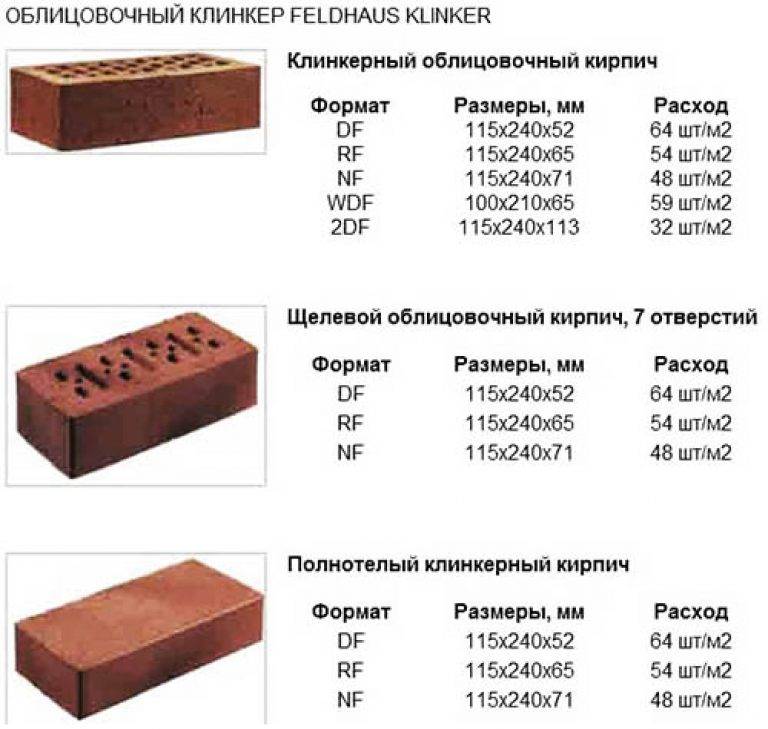

В основу второй классификации кирпича положено его назначение. Выделяют строительный или рядовой кирпич, облицовочный кирпич, который подразделяется на фактурный и фасонный варианты, печной или огнеупорный кирпич. Также выделяют клинкерный кирпич, который делается из тугоплавких сортов глины.

В зависимости от характера наполнения, кирпич подразделяют на полнотелый и пустотелый.

В России стандартизированы три типоразмера кирпича, также производится кирпич по европейским типоразмерам.

Как Вы видите, кирпичи бывают совершенно разных видов, каждый из которых имеет свои особенности производства и область применения. Внимательно проанализируйте рынок кирпичных изделий своего региона и найдите те виды кирпича, в сегменте которых конкуренция ниже, или выше его потребление

Обратите внимание на качество изделий, представленных на рынке. Если Вы сможете обеспечивать лучшее качество, то это будет являться значительным конкурентным преимуществом, так как многие потребители готовы платить повышенную цену за эксклюзивное качество товара.

Состав гиперпрессованного кирпича и технология производства

Смесь для изготовления гиперпрессованного кирпича включает в себя 8-15% цемента высокой марки, 2-7% железоокисных пигментов для окрашивания и 85-92% одного из видов основного сырья:

- Известняк-ракушечник;

- Тырса, доломит, мрамор, мергель;

- Отсев от производства щебня;

- Бой от производства керамического кирпича;

- Различные отходы: от добычи и распила облицовочного камня, от обогащения каменного угля, медных и железных руд;

- Доменные шлаки и многие другие материалы.

Гиперпрессование – способ формования изделия из увлажнённой смеси минеральных сыпучих материалов при сверхвысоком давлении. Прессующее воздействие приводит к столь сильному взаимному трению частиц, что между ними происходит не просто слипание, а сцепление на молекулярном уровне, т. е. когезия – притяжение, которое при нормальных условиях существует между молекулами внутри вещества, но никак не между молекулами разных веществ.

Частицы, по сути, свариваются друг с другом, и происходит это без применения высоких температур, как то при обжиге глиняного кирпича или сварке металлов. Поэтому полусухое гиперпрессование называют также холодной сваркой. В результате получается искусственный материал максимально близкий по текстуре, прочности, морозо- и влагостойкости к натуральному камню.

Просушивают отформованные изделия в пропарочной камере (8–10 ч. при 40-70 ºС) либо на складе, где кирпич созревает в течение 3-5 суток. Это позволяет набраться 50-70% марочной прочности, после чего кирпичи, если необходимо, рустируют (имитируют декоративные сколы) и отправляют на стройплощадку. Окончательную прочность гиперпрессованный кирпич добирает уже в кладке в течение 30 дней при условии плюсовой температуры.

Уникальность технологии заключается в получении высокоточного соответствия готового изделия проектным размерам. Отклонение может составить не более 0,5 мм (обычно в диапазоне 0,2-0,5), что впечатляюще превосходит показатели наиболее “точного” среди стеновых элементов силикатного кирпича с его ±2 мм.

Государственного стандарта, разработанного специально для гиперпрессованного кирпича, не существует, поэтому производители руководствуются техническими условиями на продукцию, получаемую гиперпрессованием, а также нормативами (касательно размеров и назначения) для глиняного кирпича:

- ТУ 5741-021-00284753-99 “Материалы строительные гиперпрессованные”

- ГОСТ 530-2007 “Кирпич и камень керамические. Общие технические условия”

Основные характеристики

Вы уже примерно понимаете, что это.

Но, чтобы изучить гиперпрессованный кирпич плюсы и минусы этого материала, нужно взглянуть на основные характеристики.

- Прочность . Зависит от плотности применяемого материала. Средний показатель 1600 кг/м3. У каждого типа такого материала есть свой индекс прочности. Самая лучшая марка по прочности имеет маркировку М350 и М400. Может применяться при кладке несущей стены. А М10 это сугубо отделочный материал;

- Теплопроводность . Влияет на теплосберегающие функции материала и его применяемость в строительстве жилых зданий. У полнотелых кирпичей индекс теплопроводности ниже, и составляет 0,43. Внутри жилых помещений задерживать в полной мере тепло он не сможет. Самая высокая теплопроводность это пустотелый пористый кирпич. Его индекс 1,09. Внутренняя воздушная прослойка препятствует выходу тепла за пределы сооружения;

- Морозоустойчивость . Определяется количеством выдерживаемых циклов заморозки и оттаивания, при которых изделие сохраняет свои рабочие характеристики. Многие гиперпрессованные кирпичи переносит спокойно до 300 циклов. Это делает их актуальными даже при строительстве в условиях Крайнего Севера;

- Водопоглощение . Средний показатель 3-7% от объема изделий. Это дает возможность отделывать фасады даже в условиях влажного и морского климата.

Стандартные размеры кирпичей 250х120х65 мм, а вес при этом 4,2 кг для полнотелого варианта.

Классификация и характеристики гиперпрессованного кирпича

Классификация гиперпрессованного кирпича подобна его силикатным и керамическим аналогам:

- По форме (правильный или неправильный параллелепипед, с острыми или закругленными краями).

- По назначению (кладочный, облицовочный, декоративный искусственный камень).

- Полнотелые или с технологическими пустотами внутри.

Размеры могут быть самыми разными, что обусловлено широкой областью применения и потребительским спросом. Стандартными для большинства случаев считаются: 250см длина, ширина 120см, высота 65см или 250см на 60см и высотой 50см.

Для большинства сортов гиперпрессованного кирпича будут верны следующие характеристики:

- Прочность достигает 300 кг/см2, минимальное значение 100 кг/см2.

- Средние весовые показатели 1900-2200 кг/м?.

- Теплопроводность 0,41 – 1,1 Вт/ (м*0 С).

- Огнестойкий, абсолютно не горюч.

- Влагопоглощение находится в пределах 3% — 7%.

- Этажность зданий, которые можно возводить из такого кирпича, не ограничена.

Точные характеристики можно уже будет прочитать на паке кирпичей или на сайте производителя. Технологии изготовления разные, поэтому материалы могут отличаться, хоть и не несущественно.

Технология производства

Технология гиперпрессования подразумевает формование кирпичей из увлажнённой смеси сыпучих минеральных материалов под сверхвысоком давлением. Воздействие прессования провоцирует сильное взаимное трение частичек смеси, что приводит к их сцеплению друг с другом на молекулярном уровне, а не к простому слипанию. Этот процесс не требует воздействия высоких температур, в сравнении с обжигом того же глиняного кирпича. Данную методику полусухого прессования также именуют «холодной сваркой». Как следствие, гиперпрессованный кирпич имеет текстуру и характеристики (прочность, влаго-, морозостойкость) максимально близкие к натуральному камню.

Отформованные кирпичи изначально просушиваются в пропарочной камере либо на складе. Просушка обеспечивает набор изделиями частичной марочной прочности. Окончательные прочностные показатели кирпич набирает в кладке за месяц при плюсовых температурах. Данная технология позволяет производить изделия с высокоточными проектными размерами (диапазон отклонений 0,2 — 0,5 мм).

Стоит отметить, что пока не разработан государственный стандарт для гиперпрессованного кирпича. Его производят на основе технических условий к продукции, получаемой посредством гиперпрессования, а также согласно нормативов (размеры, назначение), существующих для керамического кирпича.

Классификация и характеристики гиперпрессованного кирпича

Классификация гиперпрессованного кирпича подобна его силикатным и керамическим аналогам:

- По форме (правильный или неправильный параллелепипед, с острыми или закругленными краями).

- По назначению (кладочный, облицовочный, декоративный искусственный камень).

- Полнотелые или с технологическими пустотами внутри.

Колонны из гиперпрессованного кирпича

Цветовая палитра кирпича

Цвета и форма прессованного кирпича

Разные цвета прессованного кирпича Гиперпрессованный кирпич и его цветовая палитра

Кирпич по форме, цвету и назначению

Размеры могут быть самыми разными, что обусловлено широкой областью применения и потребительским спросом. Стандартными для большинства случаев считаются: 250см длина, ширина 120см, высота 65см или 250см на 60см и высотой 50см.

Для большинства сортов гиперпрессованного кирпича будут верны следующие характеристики:

- Прочность достигает 300 кг/см2, минимальное значение 100 кг/см2.

- Средние весовые показатели 1900-2200 кг/м?.

- Теплопроводность 0,41 – 1,1 Вт/ (м*0 С).

- Огнестойкий, абсолютно не горюч.

- Влагопоглощение находится в пределах 3% — 7%.

- Этажность зданий, которые можно возводить из такого кирпича, не ограничена.

Точные характеристики можно уже будет прочитать на паке кирпичей или на сайте производителя. Технологии изготовления разные, поэтому материалы могут отличаться, хоть и не несущественно.

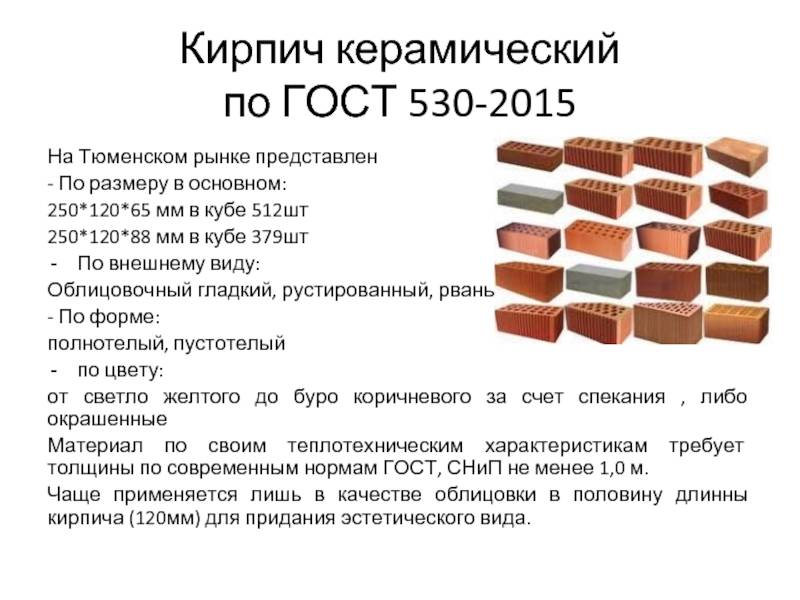

Нормативные требования к керамическому кирпичу

В настоящее время действуют стандарты ГОСТ 7484-78 «Кирпич и камни керамические лицевые. Технические условия» и ГОСТ 530-95 «Кирпич и камни керамические. Технические условия», пришедший на смену ГОСТ 6316-74 и ГОСТ 648-73.

Отсутствие брака означает:

- соответствие реальной прочности на сжатие заявленной марке. Производят кирпич марок М75, М100, Мl25, М150, М200, М250, М300. Цифры обозначают предел прочности в кг/см?; подбирать материал надо исходя из расчета нагрузки на стены;

- соответствие пористости марке по морозостойкости, т. е. количеству циклов попеременного замораживания/оттаивания, которое способен «пережить» кирпич, находясь в воде более суток. Маркировка по этому параметру содержит букву «F»; существующие марки морозостойкости: F15, F25, F35, F50. В средней полосе России используют изделия марки F35. Для теплых регионов, как правило, вполне достаточно, если строительный кирпич «терпит» 15 циклов. Облицовочный кирпич F15 массово не производят – по ГОСТУ его разрешено выпускать только в южных районах, и только в случае, если опыт прошлого строительства в этих местах с применением неморозостойкого материала оказался положительным;

- соответствие водопоглощения нормативу – не меньше 8% для полнотелого кирпича и не меньше 6% для пустотелого;

- соответствие изделия заданному размеру. Как и прежде, стандарт – 250x120x65 мм. Существуют также: кирпич утолщенный – 250x120x88 мм, одинарный модульных размеров – 288x138x63 мм, утолщенный модульных размеров – 288xl38x88 мм. Кроме того, ГОСТ разрешает предприятиям-изготовителям по соглашению с потребителем выпускать на заказ изделия нетрадиционных габаритов и форм. Чаще всего встречаются: полуторный кирпич – 250x120x103 мм и двойной – 250x120x138 мм. Однако, во всех случаях отклонение размеров от стандарта (или от размеров, указанных в договоре) не должно превышать: по длине ±5 мм, по ширине ±4 мм, по толщине ±3 мм. Для облицовочных изделий требования по отклонениям строже: по длине ±4 мм, по ширине ±3 мм, по толщине -2..+3 мм.

- количество т. н. «половняка» в партии не превышает 5%;

- соответствие внешнего вида стандарту. Поверхность граней должна быть плоской, ребра – прямолинейными. Правда, у строительного материала допускаются закругления вертикальных ребер радиусом до 15 мм;

- соответствие экологической норме. Удельная эффективная активность естественных радионуклидов не должна превышать 370 Бк/кг;

- кирпич не должен содержать включений извести и камней. В принципе, известь входит в состав сырьевой глины, но при этом она мелко помолота. Если же остаются крупные частицы, в дальнейшем они начинают впитывать влагу и разбухают (появляет т. н. «дутик»), откалывая мелкие кусочки кирпича;

- масса любого кирпича в высушенном состоянии не должна превышать 4,3 кг.

Для строительного кирпича не считается браком наличие некоторых допустимых дефектов:

- допускается наличие отбитостей углов глубиной 10..15 мм и (или) повреждений ребер глубиной до 10 мм, длиной 10..15 мм – по два дефекта на штуку кирпича;

- допускается наличие трещин протяженностью до 30 мм – по одной на ложковую и тычковую грани;

- отколы поверхности глубиной 3..10 мм разрешены в количестве до 3 штук на кирпич.

Требования к внешнему виду облицовочного кирпича более строги: на лицевой наповерхности кирпича не должно быть сколов (в т. ч. и и от известковых включений), пятен, выцветов и других внешних дефектов, видимых с расстояния 10 м на открытом пространстве при дневном освещении.

Браком являются случаи нарушения режима обжига кирпича. Признаки «недожога» – горчичный цвет, глухой звук при ударе. Результат такого брака – плохая водо- и морозостойкость. Для «пережога» характерны черные подпалины и оплывшая, нарушенная форма, повышенные плотность и теплопроводность (тепло из помещений будет «утекать» гораздо интенсивнее).

Ссылки

- 1.В.Г. Киреев, В.В. Лукьяненко, Б.Г. Печеный. Перспективы производства и применения гиперпрессованного облицовочного кирпича (рус.) (PDF). Северо-Кавказский Государственный Технический Университет (2004). Проверено 30 января 2010. Архивировано 16 апреля 2012 года.

- 2. Compressed earth block

- 3. https://gip-press.ru/index.php/8-stati/103-giperpressovannyj-kirpich-gost

- 4. https://www.primblock.ru/staff_files/HyperpressBrickHistory.pdf

- 5. Щукина О.Г., Архинчеева И.В. и др. Использование гиперпрессования в технологии безобжигового кирпича // Строительные материалы. — 2000. — №4 — С. 30 https://rifsm.ru/u/f/sm_04_00_s.pdf

- 6. Потехин А.А, Тышкевич А.В. И др. Кирпич по технологии гиперпрессования

- 7. ГОСТ 6133-99 «Камни бетонные стеновые»

- Б.Г. Печеный, В.В. Лукьяненко. Кирпич облицовочный (гиперпрессованный) (рус.) (html). Северо-Кавказский Государственный Технический Университет (2006). Проверено 30 января 2010. Архивировано 16 апреля 2012 года.

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 19 июня 2020 года |

Окупаемость бизнеса по производству кирпича и финансовые результаты

Прибыль в данном бизнесе зависит от производительности используемого оборудования и, соответственно, капитальных затрат на приобретение оборудования. Как правило, оборудование с небольшими вложениями окупается быстрее полномасштабного завода.

Срок окупаемости мини-завода составляет около 1-1,5 года. Большое предприятие по производству кирпичных изделий окупается около трех лет. Это при условии, что Вам удастся обеспечить загрузку производства не менее 70-80%.

Основными инвестиционными затратами при открытии кирпичного производства являются затраты на оборудование. Суммарный объем вложений, с учетом оборудования и оборудования помещений, составит от 300 тысяч рублей.

Полная себестоимость выпускаемых кирпичных изделий примерно составляет около 30-50% от оптовой цены. Разброс в величине себестоимости на производство зависит от степени автоматизации. На полностью автоматизированных заводах участие персонала в производстве минимально, за счет чего снижается вес заработной платы в структуре себестоимости. Но автоматизированные линии стоят гораздо дороже и требуют квалифицированного персонала для наладки и обслуживания производства.

Прибыль, в зависимости от масштаба производства, может составлять от 300 тысяч в год для мини-завода и до 50 миллионов рублей и выше для крупного предприятия.

На себестоимость производства и, соответственно, прибыль кирпичного производства существенно влияет логистика. Основные клиенты должны располагаться как можно ближе к производству, так как длительная перевозка кирпича не всегда бывает рентабельна, также он может повреждаться в процессе транспортировки и погрузочно-разгрузочных работ

Еще более важно близкое расположение к источникам сырья.

Особенности производства строительных материалов методом гиперпрессования

Если коротко, то гиперпрессование – метод изготовления искусственного камня под высоким давлением без обжига. В основу этого метода взят процесс так называемой «холодной сварки».

Суть «холодной сварки» заключается в следующем: мелкодисперсные частицы вещества подвергают высокому давлению, при этом между ними возникает трение, что влечет за собой срыв окисных пленок с поверхностей микрочастиц, появляются свежие открытые поверхности, и возникает когезия (сцепление). Вследствие сцепления молекул смежных мелкодисперсных частиц наполнителя меняются его физико-технические показатели.

Гиперпресс для производства кирпича – незаменимый агрегат

Гиперпрессованию подвергают раствор примерно 1:9 , где одна часть портландцемента и девять частей известняковых пород мелкой фракции, 10% воды и красители. 90% сырья – отсевы от разработки карбонатных (известняковых) пород таких как: мраморы, доломиты, ракушечники, травертины, известняки, туф.

Преимущества производства кирпича методом гиперпрессования

Гиперпрессование кирпича имеет ряд преимуществ перед другими способами его изготовления. Этот факт делает данный метод производства очень эффективным и высокорентабельным.

Преимущества:

- Относительно недорогое оборудование – дешевле, чем для производства керамического кирпича.

- Относительно невысокая энергоемкость.

- Безотходное производство – мало того, что в качестве основной части сырья (около 90%) используются отходы других производств, так еще и собственные «отходы» (будь то брак или осколки) могут использоваться повторно. В конечном результате производство гиперпрессованного кирпича не имеет ни твердых, ни жидких, ни газообразных отходов.

Выводы и рекомендации

Принимая во внимание положительные и отрицательные стороны продукции можно отметить, что гиперпрессованый кирпич – это специфический строительный материал. Блоки, изготовленные таким способом, могут применяться исключительно в декоративных целях

Также использование изделия для возведения заборов и малых архитектурных форм на участке, сделает строения уникальными и неповторимыми.

При облицовке уже построенного дома лучше использовать плитку, изготовленную из кирпича. Это не потребует дополнительных работ по усилению фундамента. Также можно применить кирпич с размерами американского формата.

Возводя дом, основные стены необходимо выполнить из керамического (тёплого) кирпича, а облицовку вести гиперпрессованным. Заранее следует возвести фундамент с учетом будущей облицовки.

Высолы на кладке, это не приговор. Убрать или предупредить их появление можно с помощью гидрофобизирующих растворов. Лучше это сделать после облицовки здания. Раствор затворит поры и не даст солям выйти наружу.

Для кладки гиперпрессованного кирпича необходимо приобрести специальный шаблон, с помощью которого обеспечивается ровность швов и стабильность расхода кладочного раствора.