Плотность газобетона на что влияет

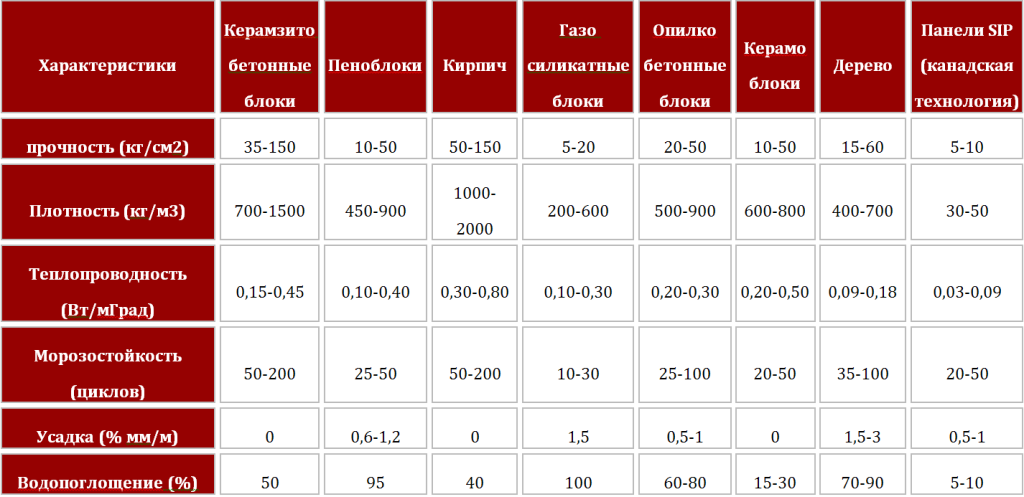

Газобетон – пользующийся в настоящее время очень высоким спросом строительный материал, который предлагают самые разные производители, но при выборе газобетонных блоков потенциальные покупатели чаще задаются вопросом не о бренде или производителе газобетонных блоков, а о показателе газобетонных блоков – марка плотности газобетона.

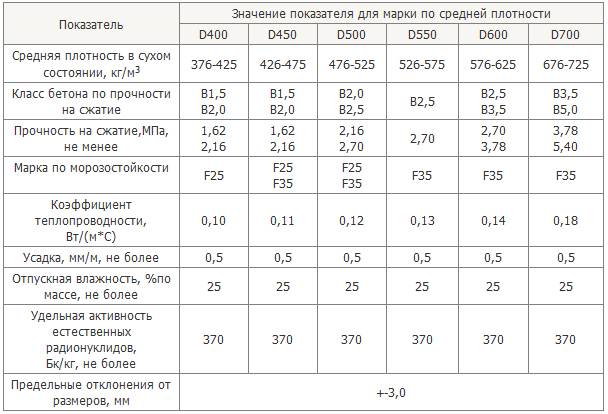

Наиболее часто для строительства домов предлагаются газобетонные блоки D400 и D500.

Какой материал предпочесть для несущих стен, а какой больше подходит для межкомнатных перегородок? Этот вопрос актуален для каждого, кто заботится о качестве строительства и оптимизации финансовых затрат.

Прочность и марка плотности газобетона

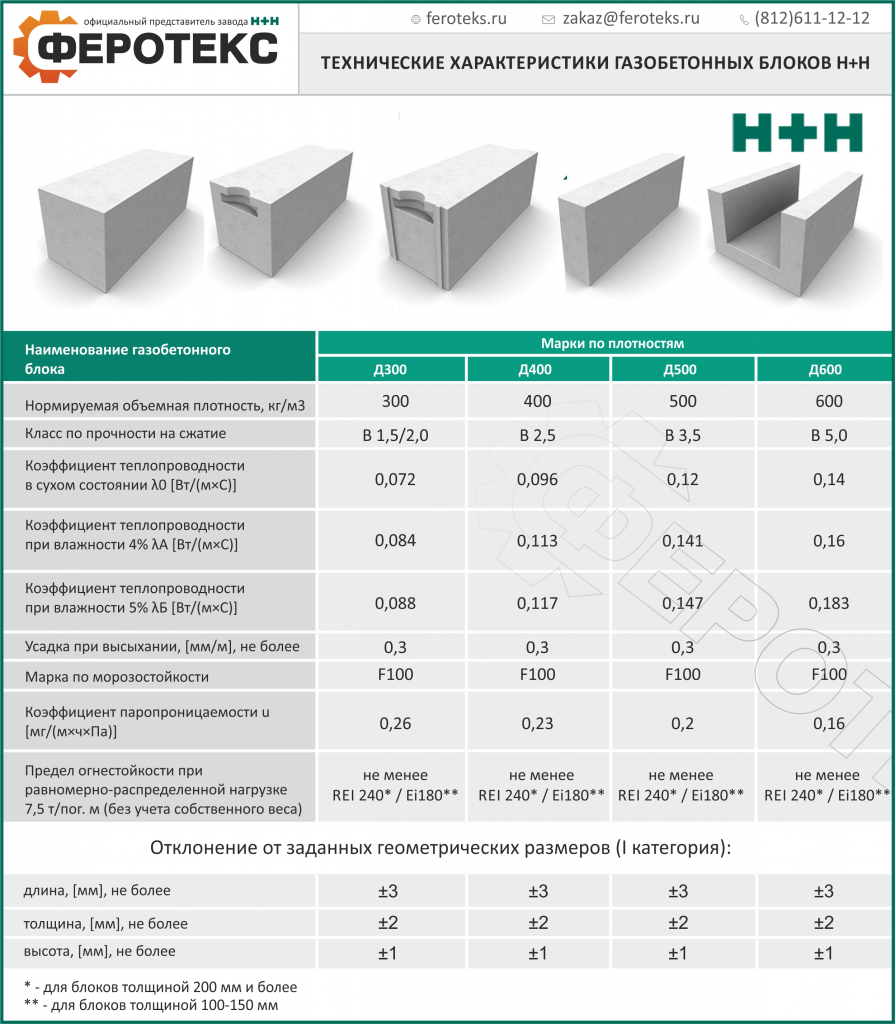

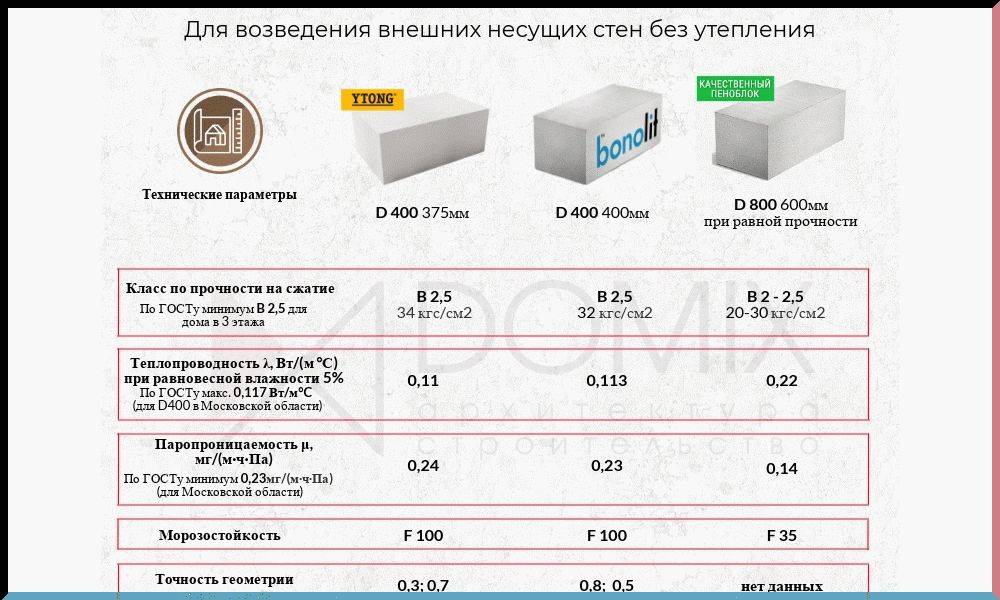

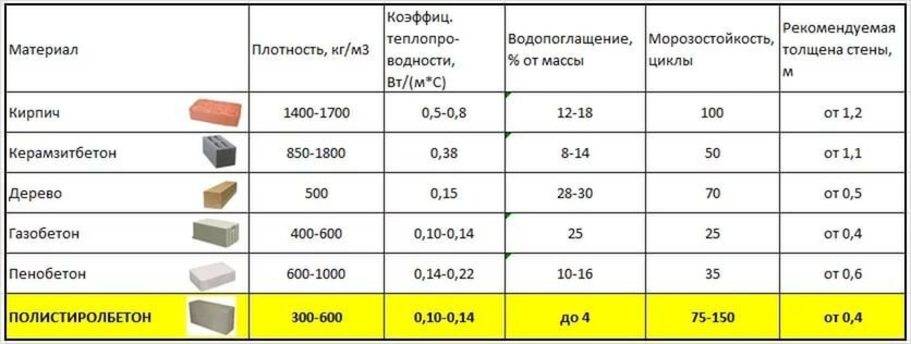

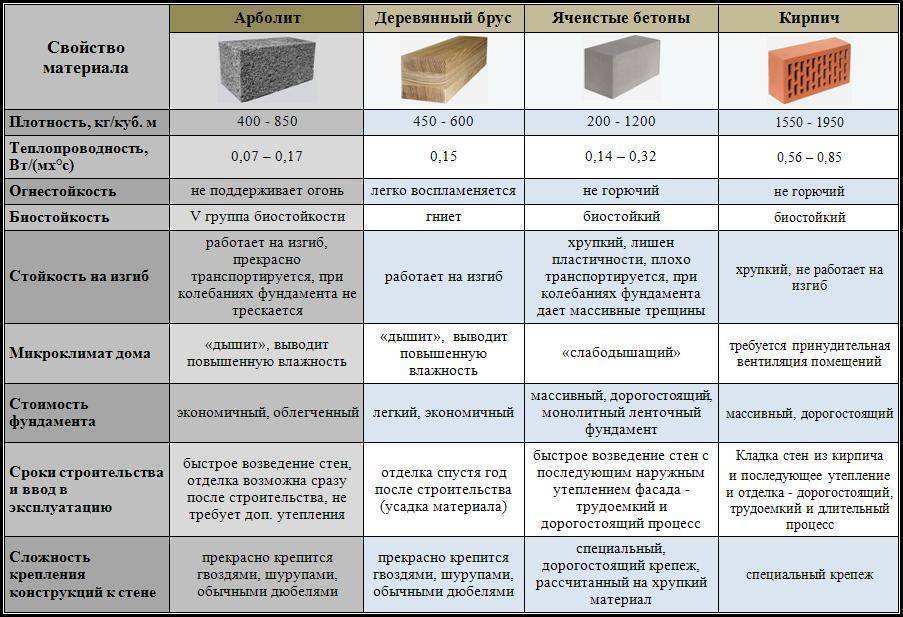

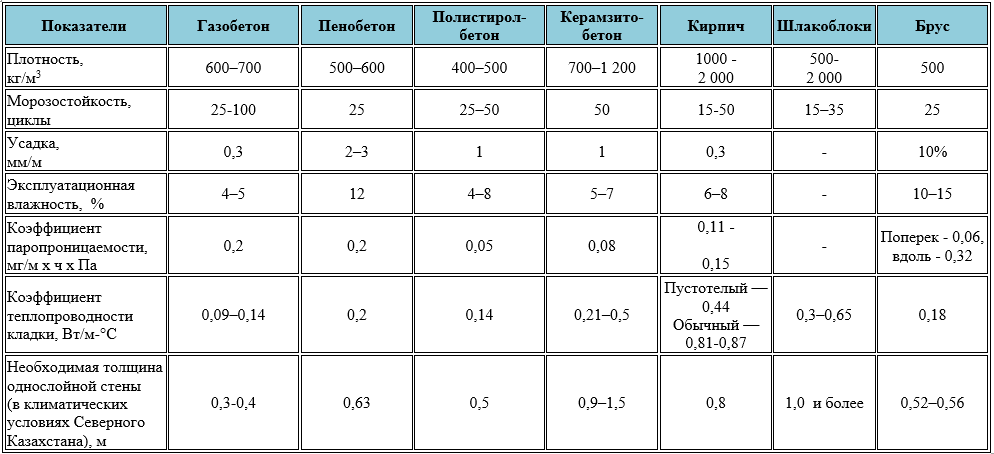

Что такое плотность газобетонных блоков? О чём говорит марка плотности блоков из газобетона? Все очень просто – газобетон D400 имеет плотность 400 кг/куб.м. Соответственно, у материала с маркой D500 плотность будет немного выше. Существует мнение, что для несущих стен обязательно необходимо брать газобетонные блоки D500, так как они более прочные. Но разве плотность и прочность газобетонных блоков находятся в прямой зависимости? Конечно же нет! В данном случае идёт простая подмена понятий по аналогии с кирпичом, марка которого действительно говорит о прочностных характеристиках материала. В случае с газобетоном марка плотности больше рассказывает о теплотехнических характеристиках, с которыми данный параметр в прямой зависимости. Более плотный газобетон D500 обладает большей теплопроводностью и использовать его лучше для перегородок. Несущие стены из газобетонных блоков D400 позволят лучше хранить тепло.

В том случае, если прочность блоков из газобетона имеет определяющее значение, необходимо смотреть на класс прочности при сжатии. Сегодня на рынке строительных материалов можно встретить газобетонные блоки для наружных стен плотностью D400 и D500 одного класса В2 – этого более чем достаточно для малоэтажного строительства. У более плотных блоков класс достигает показателя В2,5, такие стены из газобетонных блоков справляются с нагрузкой, характерной для домов высотой в 4-5 этажей, но так ли необходимо жертвовать теплотехническими характеристиками в пользу запаса прочности?

Почему газобетон плотности D500 лучше для межкомнатных перегородок

Небольшая толщина перегородки из газобетонных блоков позволяет экономить внутреннее пространство. Но при этом не стоит забывать о том, что внутренние стены дома часто используют для крепления самых разных бытовых предметов. Это может быть семейная фотография, различные осветительные приборы, телевизор или тяжелая книжная полка. Межкомнатные перегородки из газобетонных блоков лучше делать из материала с плотностью D500. В таких блоках специальные дюбеля сидят более надежно, а ведь их стараются обыватели применять более часто, чем универсальные химические анкера.

Изготавливая перегородки в доме из газобетонных блоков плотностью D500, можно не только обеспечить их более высокую функциональность. У большинства производителей газобетонные блоки плотностью D500 предлагается по более низкой цене. Таким образом, использование более плотного газобетона при строительстве межкомнатных перегородок позволит снизить расходы на строительство. В случае с наружными стенами подобная экономия не актуальна, так как она потребует дополнительных затрат на теплоизоляцию или увеличит стоимость коммунальных расходов.

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 — D1200 — для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 — D500 — для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 — D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 — используют как утеплитель

- 400-600 — возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 — строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше — применяют в домах большой этажности при условии армирования междурядьев

Состав и технология производства газосиликатных блоков

Смесь для производства газосиликатных блоков имеет следующий состав:

- вяжущее (портландцемент по ГОСТ 10178-76, извести-кипелки кальциевой (по ГОСТ 9179-77);

- силикатный или кремнеземистый наполнитель (кварцевый песок с 85% содержанием кварца, зола-уноса и т.п.);

- известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут;

- вода техническая;

- газообразующая добавка (алюминиевая пудра и другие).

Газосиликат принадлежит к классу облегченных ячеистых бетонов. Этот материал представляет собой смесь, состоящую из 3 основных компонентов: цемент, вода и наполнители. В роли наполнителей могут выступать известь и кварцевый песок в соотношении 0,62:0,24. Отдельно стоит поговорить о добавках, которые и придают газосиликату его индивидуальные характеристики. В роли добавки выступает мелкая алюминиевая пудра. Все эти составляющие тщательно перемешиваются, и при определенных соблюдаемых условиях происходит вспенивание всех этих материалов. При реакции пудры алюминиевой с известью выделяется водород. Огромное количество выделяемых пузырьков водорода и составляет пористую структуру, которая является основным отличительным признаком газосиликата. По своей структуре напоминает бетонную «губку», так как весь объем блока состоит из ячеек (пузырьков диаметром 1-3 мм).

Газосиликатные блоки

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Сначала в специальном смесителе в течение 5 минут готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей вспучиванию и схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Газосиликатные блоки изготавливаются только автоклавным способом. Газобетонные блоки могут изготавливаться как автоклавным, так и неавтоклавным способом (естественное затвердение смеси):

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газосиликата. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология. Заключается в естественном затвердении смеси: увлажнение и сушка в естественных условиях. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования. Прочность блоков при таком производстве не превышает 12 кгс/м².

Первая разновидность стоит дороже. Это обусловлено значительными затратами на изготовление, а также лучшими техническими характеристиками газосиликатных блоков, произведенных таким методом. Они значительно прочнее, их коэффициент теплопроводности меньше. Поры внутри такого газосиликата распределены исключительно равномерно, что сказывается на четком соответствии материала заданным параметрам.

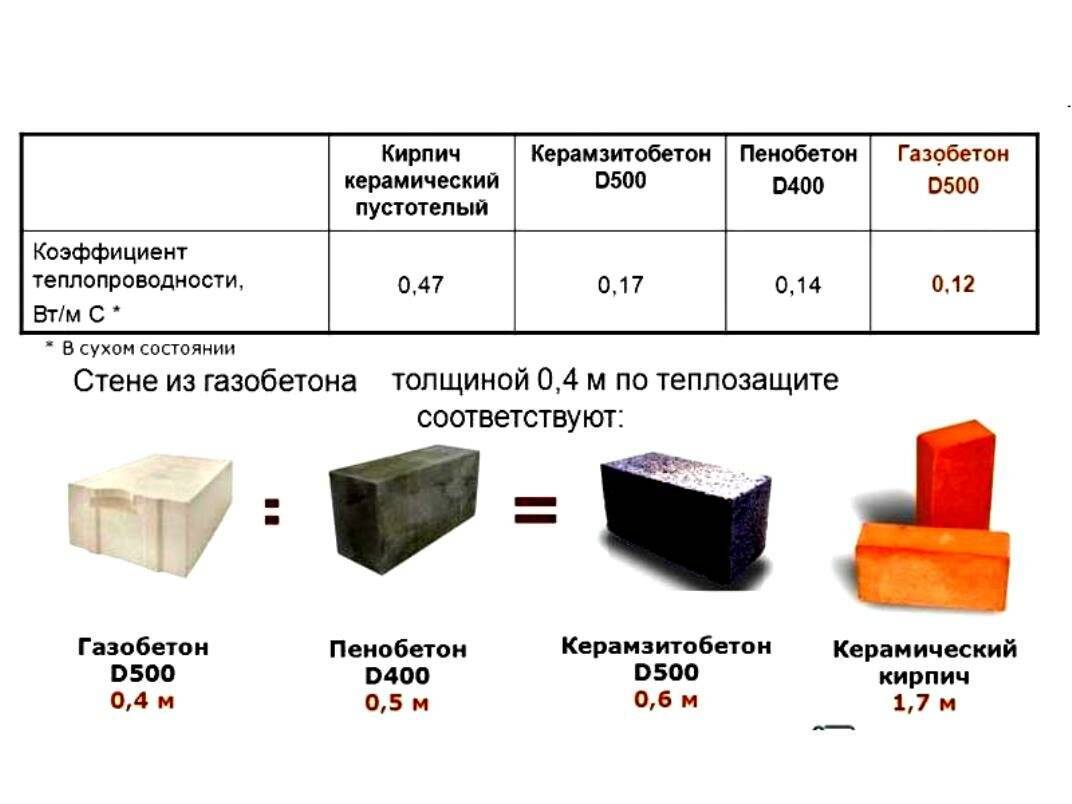

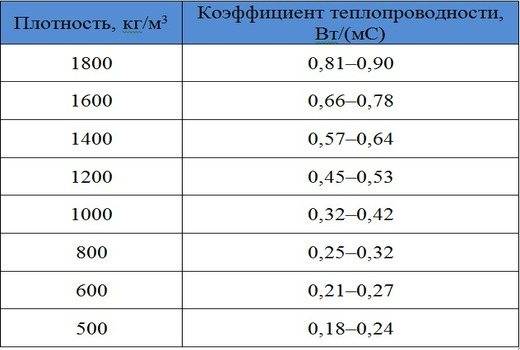

Теплопроводность блоков в зависимости от плотности

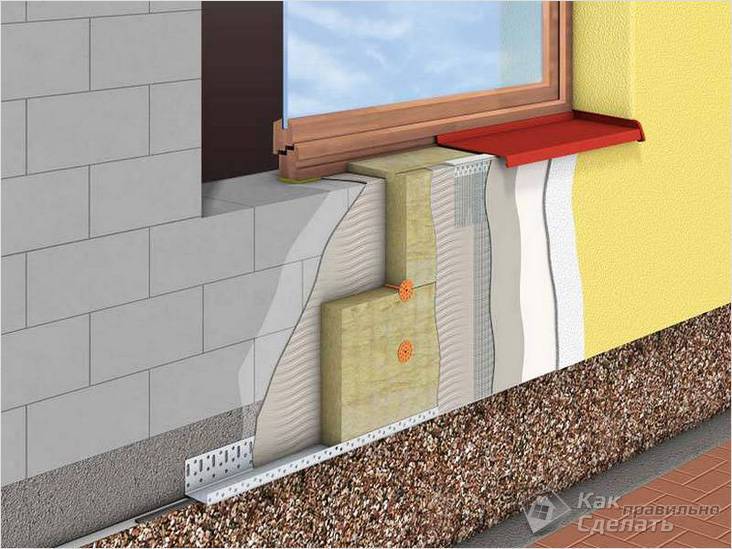

Характеристика теплопроводности газосиликатных блоков пропорциональна плотности. Чем выше показатель плотности, тем больше коэффициент теплопроводности, следовательно, увеличиваются энергозатраты на обогрев помещения. Во избежании лишних расходов на отопление потребуется дополнительная теплоизоляция стен минеральной ватой, пенополистиролом или другим изолирующим материалом.

Плотность блоков влияет на:

- потребность в гидроизоляции;

- строение конструкции в один или несколько слоев;

- необходимость дополнительной теплоизоляции;

- метод укладки блоков на специальную клеевую основу.

Оптимальным вариантом для малоэтажного строительства (до 2-х этажей) является газосиликат марки D500. Объемная плотность этого материала составляет 500 кг/м 3 , что аналогично плотности деревянного бруса. Теплопроводность газосиликатного блока D500 в сухом состоянии равна 0,12 Вт/(м?°C), тогда как у кирпича она выше примерно в 4 раза (0,45 Вт/(м?°C)). Газосиликат D500 применяется для постройки несущих стеновых конструкций высотой до 2-х этажей, либо для возведения межкомнатных перегородок, оконных и дверных проемов, балок, ребер жесткости. Марка D500 максимально сочетает в себе конструкционные и теплосберегающие характеристики.

Технические характеристики

Сырье для блоков из газобетона смешивают, в автоклаве под высоким давлением смесь вспенивается, приобретает пористую структуру. Сфера применения зависит от марки.

В зависимости от плотности различают газобетон:

- теплоизоляционный D300-500;

- конструкционно-теплоизоляционный D500-900;

- конструкционный D1000-1200.

Прочность

Несмотря на небольшую массу, материал отличается высокой прочностью, его используют при возведении несущих стен, перегородок внутри помещения. Показатели на сжатие находятся в пределах 1,5-3,5 кгс/м2.

Простота обработки

Изделие легко режется с помощью несложных инструментов, поэтому можно придавать блокам нужный размер и форму.

Это позволяет расходовать изделия экономно, с наименьшими потерями. Ни у одного стройматериала нет такой простоты обработки.

Теплоизоляционные свойства

При возведении домов чаще применяют блоки D-500 и D-600, которые обладают высокими теплоизоляционными качествами и низкой теплопроводностью. Это позволяет поддерживать комфортную температуру в помещении. Коэффициент теплопроводности сухого блока — 0,12 Вт/м°С.

Блоки Д500 обладают высоким уровнем теплоизолляции.

В зимнее время температура не понижается благодаря высоким теплоизоляционным свойствам. Летом сохраняется прохлада и свежесть, т. к. из-за низкой теплопроводности блоки не позволяют температуре повышаться. Материал подходит для создания оптимальных условий проживания.

Звукоизоляционные свойства

В соответствии с санитарными нормами, в квартире уровень звука не должен быть более 52дБ. Этим требованиям отвечают блоки марки D 500. Достаточно толщины 15 см и слоя штукатурки с каждой стороны для создания хорошей звукоизоляции.

При увеличении толщины стен снижается уровень шума. Созданные в квартире перегородки из газобетонных блоков обладают способностью гасить уровень шума и создавать комфортные условия.

При этом использование блоков толщиной 10 см не требует дополнительной звукоизоляции (обработанной штукатуркой отделки будет достаточно).

На способность звукопоглощения влияют:

- марка;

- густота газобетонного раствора;

- технология кладки;

- толщина стен.

Огнестойкость

Изделия негорючие, относятся к высшему классу огнестойкости. Здания, возведенные из газобетона, отличаются пожаробезопасностью, т. к. в изделиях нет горючих составляющих.

Свойства материала не утрачиваются даже при наиболее возможных высоких температурах. Поэтому изделия широко используют при строительстве помещений, отличающихся повышенной пожароопасностью (склады, котельные и др.).

Газобетонные блоки применяют при строительстве помещений, отличающихся пожароопасностью.

Экологичность газобетона

Для изготовления изделий используют сырье натурального происхождения, поэтому в них нет вредных ингредиентов. Блоки являются экологически чистыми, не выделяют вредных для организма испарений, показатели радиационного фона ниже допустимых норм.

В процессе производства проводится тестирование каждой партии изделий (измерение радиационного фона и других показателей, которые могут представлять опасность для человека).

В процессе длительной эксплуатации не происходит выделения токсических веществ, изделия являются хорошим вариантом для строительства жилых домов.

Легкость

Стандартный блок (625х100х250 мм) со средней плотностью 500 кг/м3 имеет массу 8 кг. Использование газобетона позволяет застройщикам экономить на растворе и возводить здания быстрее.

Устойчивость газобетона к биологическому воздействию

Микроорганизмы (плесень, грибок) не размножаются на газобетонных блоках: для их комфортного существования требуются некоторые условия:

- высокая влажность;

- температура около +28°С.

По этой причине блоки применяют для строительства помещений, отличающихся повышенным уровнем влаги (ванная, кухня, бассейн и др.). По этим показателям газобетон предпочтительнее дерева, т. к. не требуется обработка антисептиками перед началом отделки.

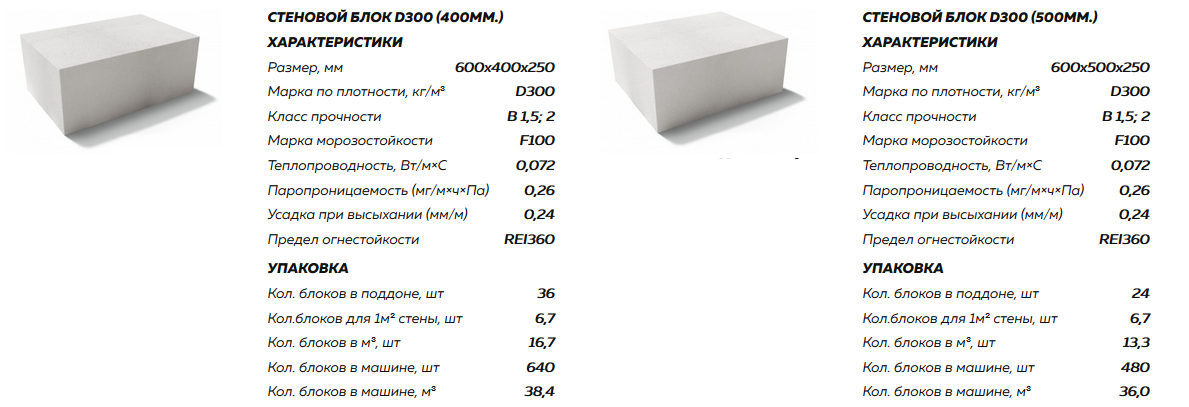

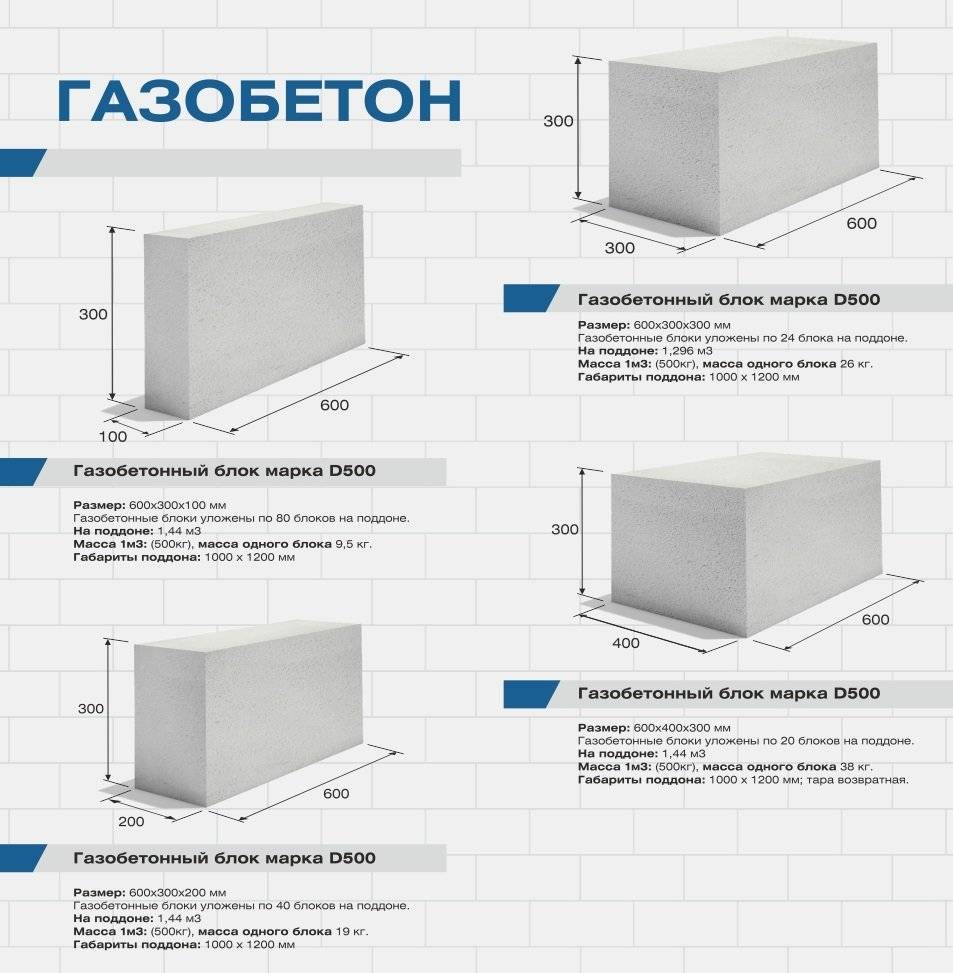

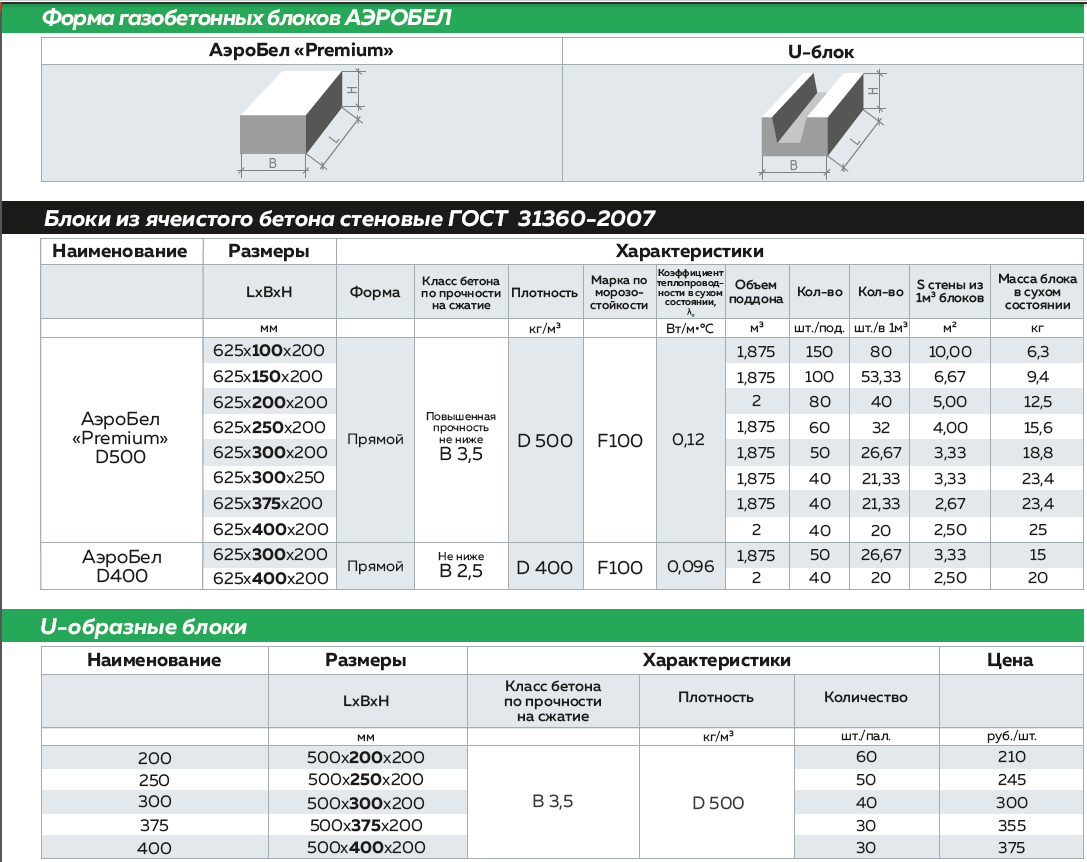

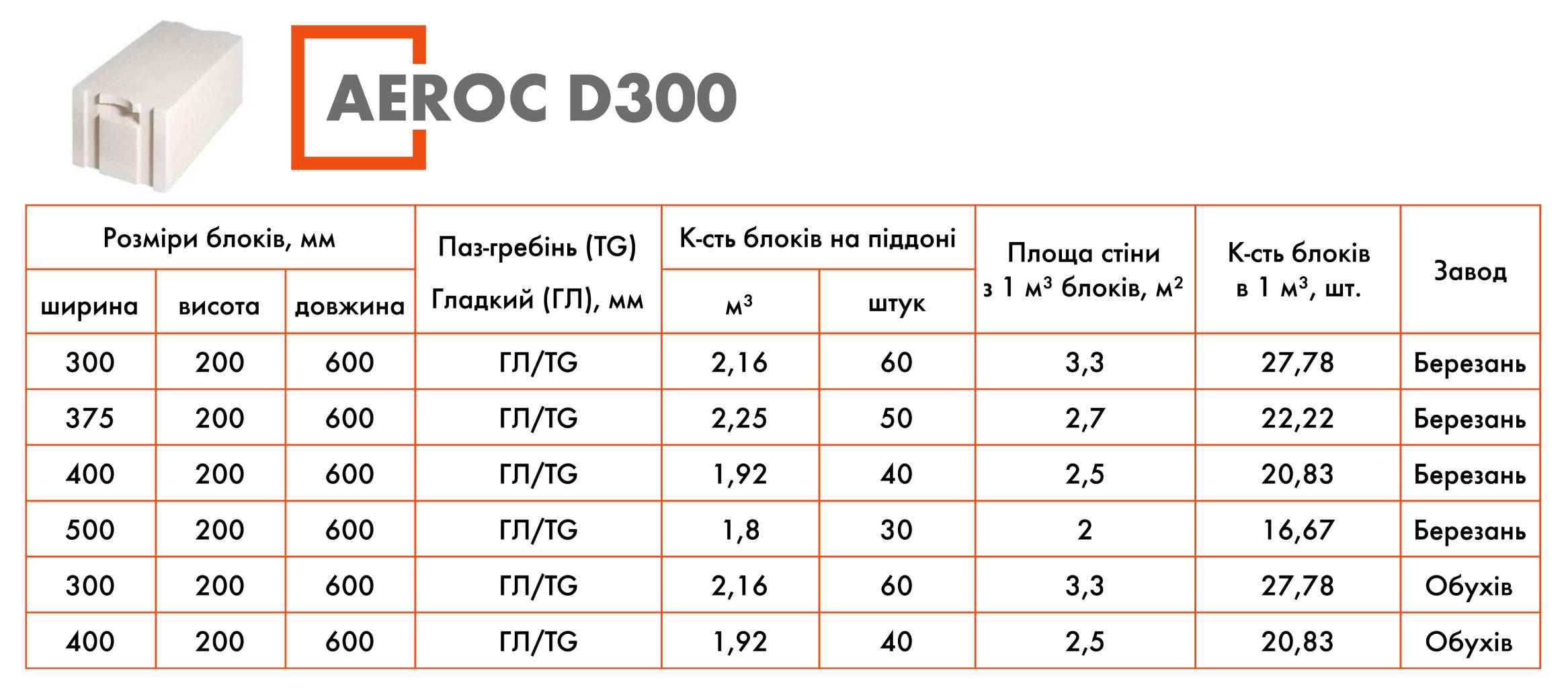

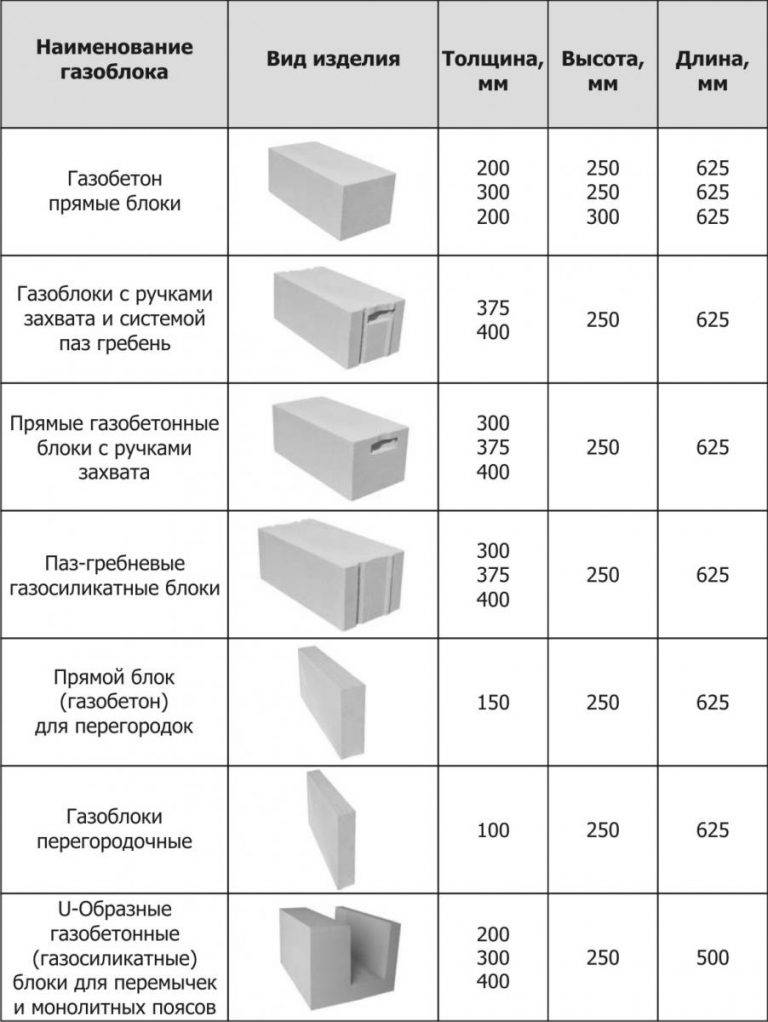

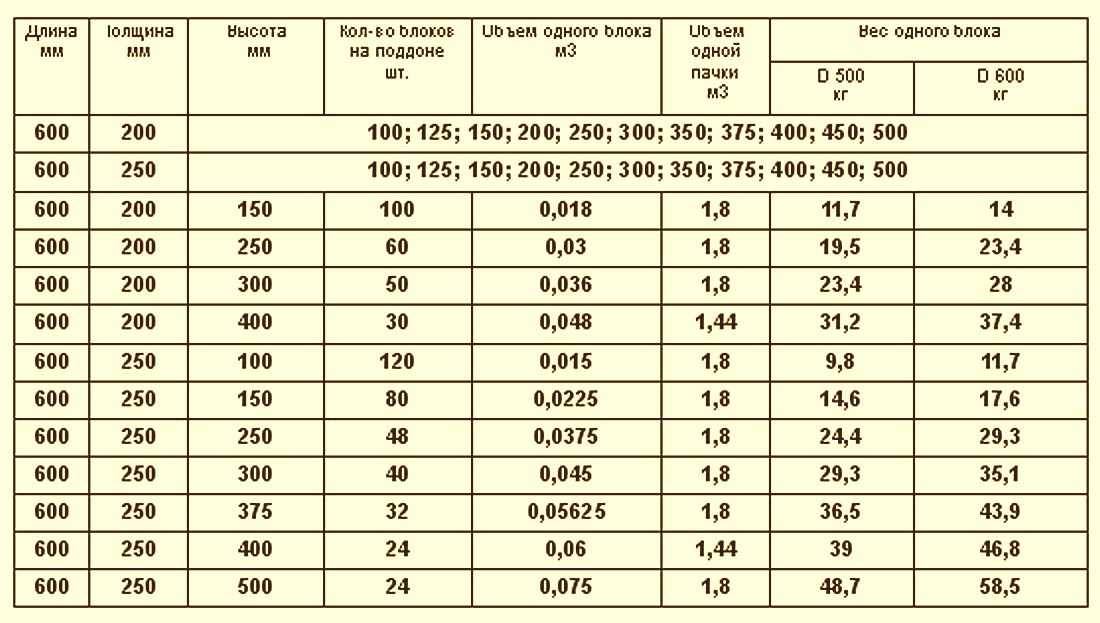

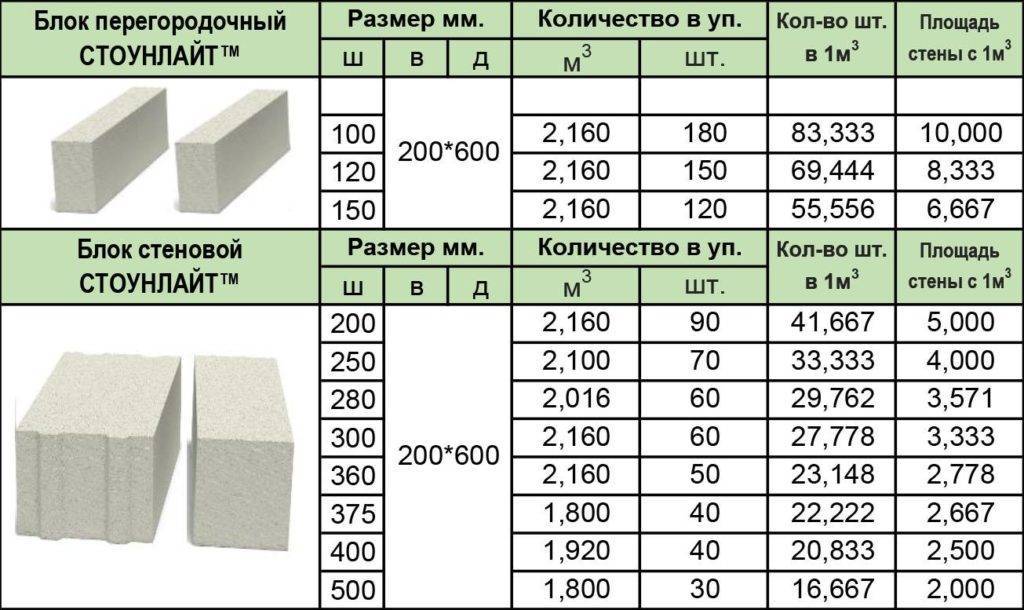

Стандартные размеры газобетонных блоков

Блоки выпускаются прямоугольной и U-образной формы.

У прямоугольных изделий размеры:

- 20 или 25 см в высоту;

- 60 или 62,5 см в длину;

- 10-40 см в ширину.

В ходе возведения внутренних стен чаще используют изделия шириной 10-15 см. Для несущих стен толщина может колебаться от 20 до 40 см.

Схема размеров бетона марки Д600.

Размеры U-образных блоков:

- 25 см высота;

- 60 или 60 см длина;

- 20-40 см толщина.

На габариты влияют теплопроводность и прочность, учитывается возможность облегчить производственный процесс. Важным критерием считается ширина изделия. От нее зависят также теплозащитные свойства.

Преимущества газобетона

Широкое применение строительный материал получил благодаря низкой массе возведенных стен, что значительно упрощает строительство, не требует дополнительных расходов при возведении фундамента и многочисленной бригады строителей.

- Пожаробезопасность сооружений. Материал не горит, потому что он включает полностью минеральные составляющие.

- Легко обрабатывается всеми видами режущих и сверлящих инструментов, можно придать любую форму и размер без изменения его физико-химических свойств.

- Экологически безопасный для людей и окружающей среды. Радиоактивность его на несколько порядков ниже обычного бетона за счет отсутствия наполнителей гравия и щебня, у которых высокий показатель естественной радиации. Не выделяет в воздух опасных химических соединений.

- Воздухопроницаем, происходит воздухообмен помещения с окружающей средой, оно «дышит».

- Долговечный, не подвергается гниению, на его поверхности не размножаются грибки и плесень.

- Благодаря малому весу не требует специальной техники для возведения конструкции и доставки к месту работ. Легкость материала снижает нагрузку на фундамент, это позволяет подобрать вид основания с минимальными вложениями и сократить сроки строительства.

- Для кладки используют клей на основе портландцемента с добавкой модификаторов и пластификаторов. Шов кладки не должен превышать 3 мм. Это сокращает потери тепла зимой, потому что цементный шов имеет размер до 12 мм и именно через него происходит потеря тепла в холодное время года.

- Стоимость энергоносителей постоянно повышается. За счет низкой теплопроводности легко сохранить комфортную температуру в помещении.

Блоки газосиликатные – плюсы и минусы материала

Изделия из газосиликата обладают комплексом серьезных достоинств. Главные плюсы газосиликатных блоков:

- уменьшенная масса при увеличенных объемах. Плотность газосиликатного материала в 3 раза меньше по сравнению с кирпичом и примерно в 5 раз ниже, если сравнивать с бетоном;

- увеличенный запас прочности, позволяющий воспринимать сжимающие нагрузки. Показатель прочности для газосиликатного блока с маркировкой D500 составляет 0,04 т/см³;

- повышенные теплоизоляционные свойства. Материал успешно конкурирует с отожженным кирпичом, теплопроводность которого трехкратно превышает аналогичный показатель газосиликата;

- правильная форма блоков. Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора;

- увеличенные габариты. Использование для возведения стен зданий крупногабаритных силикатных блоков с небольшим весом позволяет сократить продолжительность строительства;

- хорошая обрабатываемость. При необходимости несложно придать газосиликатному блоку заданную форму или нарезать блочный материал на отдельные заготовки;

- приемлемая цена. Используя блочный газосиликат для возведения коттеджа, частного дома или дачи, несложно существенно снизить сметную стоимость строительных мероприятий;

- пожаробезопасность. Блоки не воспламеняются при нагреве и воздействии открытого огня. Они относятся к слабогорючим строительным материалам, входящим в группу горючести Г1;

- высокие звукоизоляционные свойства. Они обеспечиваются за счет пористой структуры. По способности поглощать внешние шумы блоки десятикратно превосходят керамический кирпич;

- экологичность. При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты;

- паропроницаемость. Через находящиеся внутри газосиликатного массива воздушные ячейки происходит воздухообмен, создающий благоприятный микроклимат внутри строения;

- морозостойкость. Газосиликатные блоки сохраняют структуру массива и эксплуатационные характеристики, выдерживая более двухсот циклов продолжительного замораживания с последующим оттаиванием;

- теплоаккумулирующие свойства. Газосиликатные блоки – энергосберегающий материал, который способен накапливать тепловую энергию и постепенно отдавать ее для повышения температуры помещения.

Область применения зависит от плотности материала

Несмотря на множество достоинств, газосиликатные блоки имеют слабые стороны. Главные недостатки материала:

- повышенная гигроскопичность. Пористые газосиликатные блоки через незащищенную поверхность постепенно поглощают влагу, что разрушает структуру и снижает прочность;

- необходимость использования специального крепежа для фиксации навесной мебели и оборудования. Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков;

- недостаточно высокая механическая прочность. Блочный материал крошится под нагрузкой, поэтому требует аккуратного обращения при транспортировке и кладке;

- образование плесени и развитие грибковых колоний внутри и на поверхности блоков. Из-за повышенного влагопоглощения создаются благоприятные условия для роста микроорганизмов;

- увеличенная величина усадки. В реальных условиях эксплуатации под воздействием нагрузок блоки постепенно усаживаются, что вызывает через некоторое время образование трещин;

- пониженная адгезия с песчано-цементными штукатурками. Необходимо использовать специальные отделочные составы для оштукатуривания газосиликата.

Несмотря на имеющиеся недостатки, газосиликатные блоки активно используются для сооружения капитальных стен в области малоэтажного строительства, а также для возведения теплоизолированных стен многоэтажных строений и для теплоизоляции различных конструкций. Профессиональные строители и частные застройщики отдают предпочтение газосиликатным блокам благодаря весомым преимуществам материала.

Почему газосиликат так популярен?

Этот материал активно используют для строительства дома по нескольким причинам:

- малый вес;

- высокие тепло- и звукоизоляционные качества;

- легкая обработка, выполняемая самыми простыми инструментами (пила, ножовка);

- прочность, достаточная для возведения невысоких зданий;

- огнестойкость;

- паропроницаемость.

Благодаря этим качествам газосиликат и получил такое распространение. Именно эти качества высоко ценят люди, решившие построить дачу или загородный дом, где всегда будет тепло и уютно.

Правда, у материала есть и недостатки. Главные из них – высокая гигроскопичность и разрушение при нагрузках на изгиб.

Чтобы решить проблему гигроскопичности, используются специальные гидроизоляционные материалы, позволяющие защитить внешние стены здания от влаги. Ведь насыщенный водой блок имеет повышенную теплопроводность, а в результате нескольких циклов “замораживание-размораживание” начинает разрушаться.

Проблема низкой прочности при работе на изгиб решается: армированием каждого 3 ряда кладки и заливкой надежного монолитного фундамента – ленточного или плитного. Снижая нагрузку со стороны почвы, опытные строители исключают риск повреждения при эксплуатации.

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм. Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Плюсы и минусы газобетона, как кладочных блоков

Положительные характеристики газобетона позволяют эффективно использовать этот материал для строительства загородных домов и дач. Технология укладки газобетонных блоков достаточно проста, благодаря таким характеристикам материала:

- небольшой вес газобетонных блоков обеспечивает не только легкость транспортировки и выполнения погрузочно-разгрузочных работ, но и простоту кладки;

- газобетон легко поддается обработке;

- точные геометрические размеры повышают легкость исполнения, качество монтажных работ и высокую скорость их проведения;

- способность приобретать любую форму позволяет легко решать любые дизайнерские проекты.

Проект дома из газобетонного блокаИсточник firreplace.ru

Также при возведении стен из газоблоков надо учитывать следующие недостатки:

- хрупкость материала и низкая устойчивость к механическим воздействиям требует соблюдения защитных мер при транспортировке, хранении и выполнении монтажных работ;

- любые естественные движения грунта, усадка материала, погрешности при возведении фундамента вызывают образование многочисленных трещин на поверхности стен;

- высокие показатели гигроскопичности материала, из-за чего незавершенные конструкции плохо переносят зиму и требуют консервации объекта;

при возведении стен приходится делать армирование;

Облицовка стен из газоблока кирпичом может проводиться параллельно строительствуИсточник blokerstroy.ru

Дом из газобетона имеет довольно внушительный ряд недостатков. Однако большинство из них можно полностью исключить или значительно снизить их влияние если будет точно соблюдаться технология строительства дома из газобетонных блоков, начиная с возведения фундамента и заканчивая внутренней отделкой. Привлечение опытных мастеров, имеющих многолетнюю практику работы с этим материалом, обеспечит качественное исполнение и надежность постройки.