Пазогребневые формы

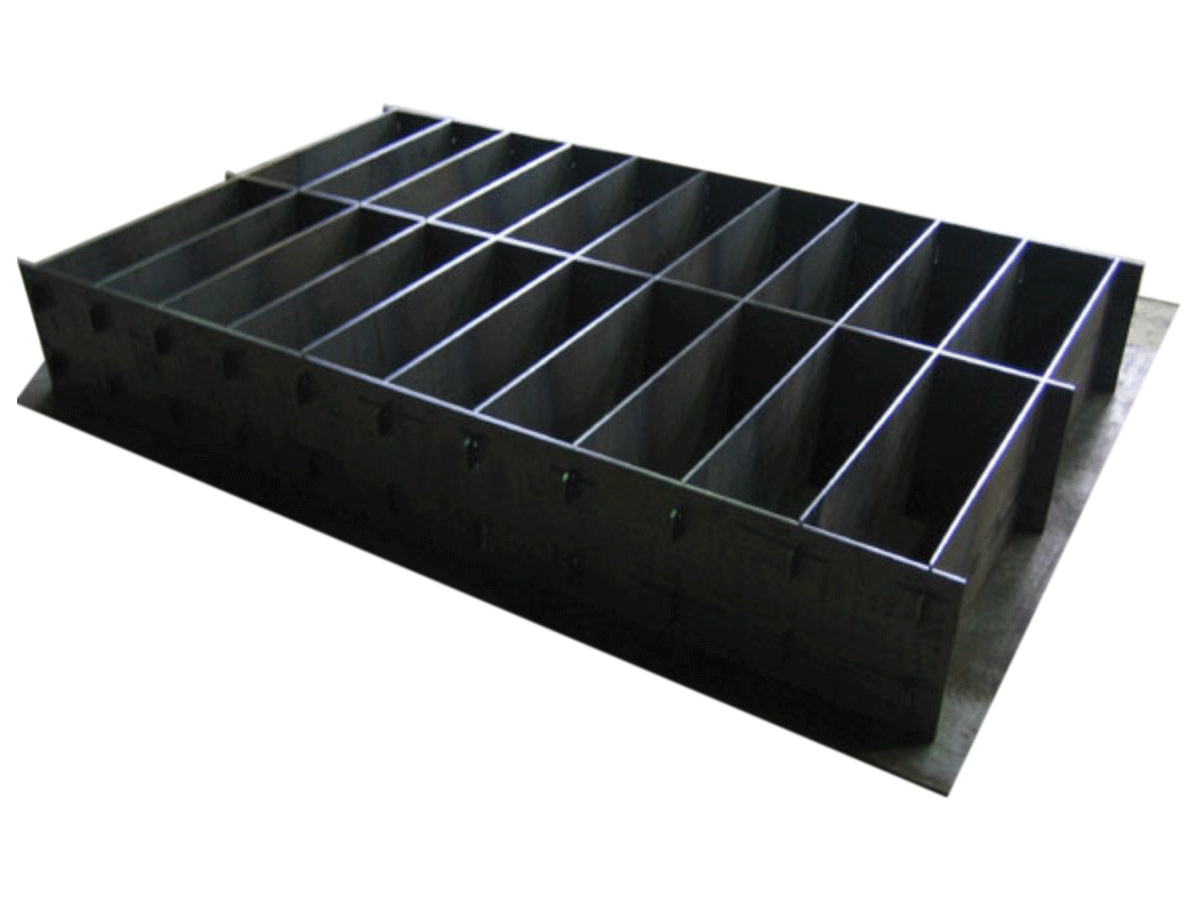

Металлопластиковые формы для производства пазогребневых блоков серии ПГ.

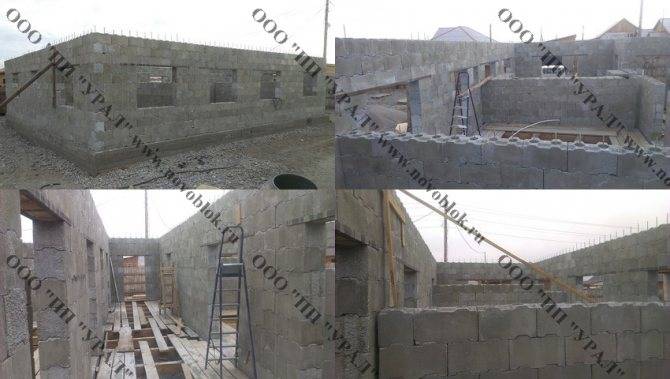

В практике производства бетонных изделий считается, что применение новых пазогребневых форм для лего-блоков должно привести к снижению производственных расходов, ускорению строительства, а также исключению трудоемких работ на стройплощадке. Качество поверхности изделий должно быть достигнуто при помощи минимальных затрат, необходимых для того, чтобы лего-блоки могли выдержать конкуренцию с другими стройматериалами. При этом не потребуется большая степень мастерства каменщиков, кладочные растворы (минимум клея), дополнительная отделка стены или переобучение персонала. Этим требованиям в наилучшей степени отвечают пазогребневые формы из металлопластика.

Техническое решение

Техническое описание формы

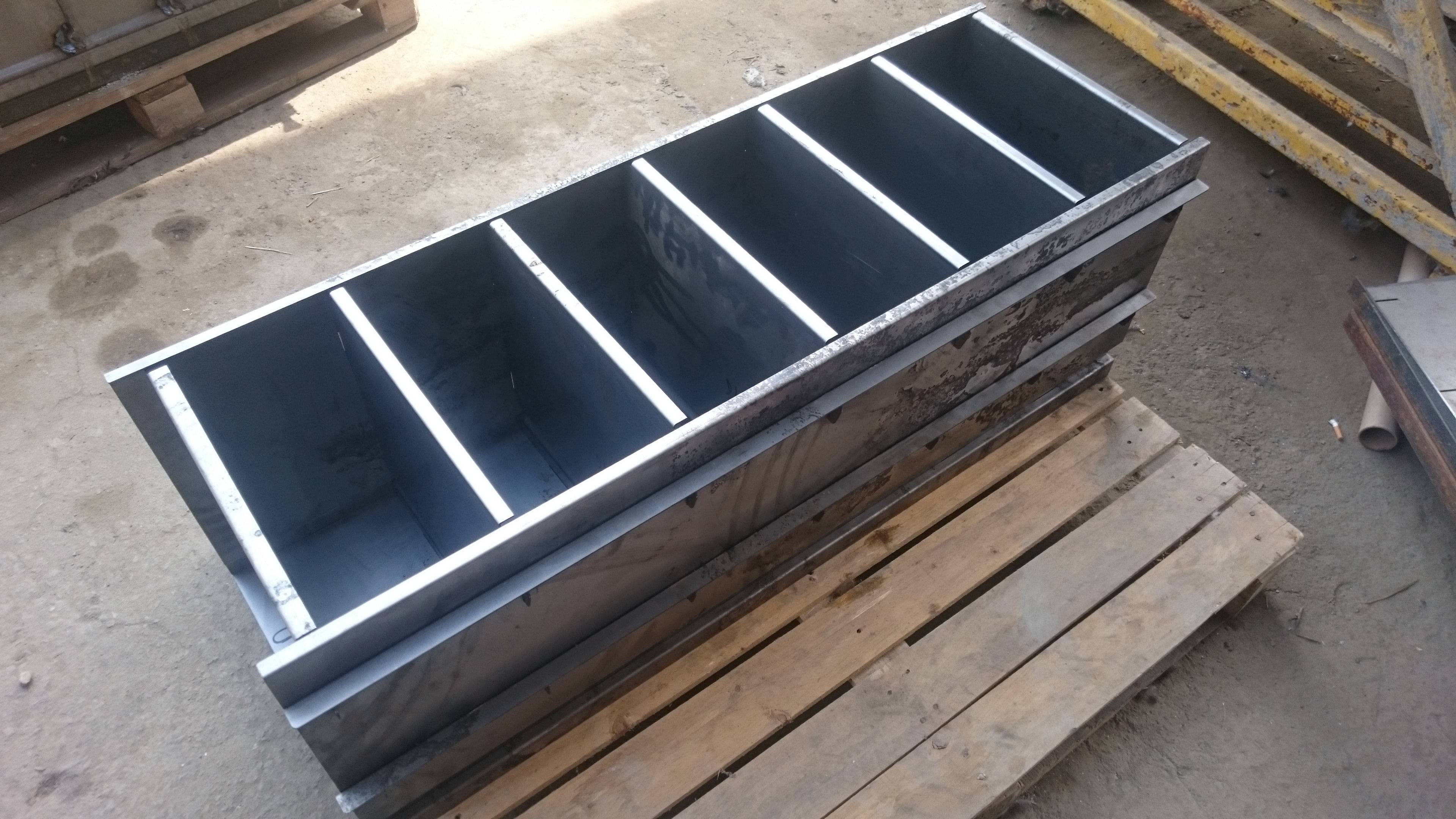

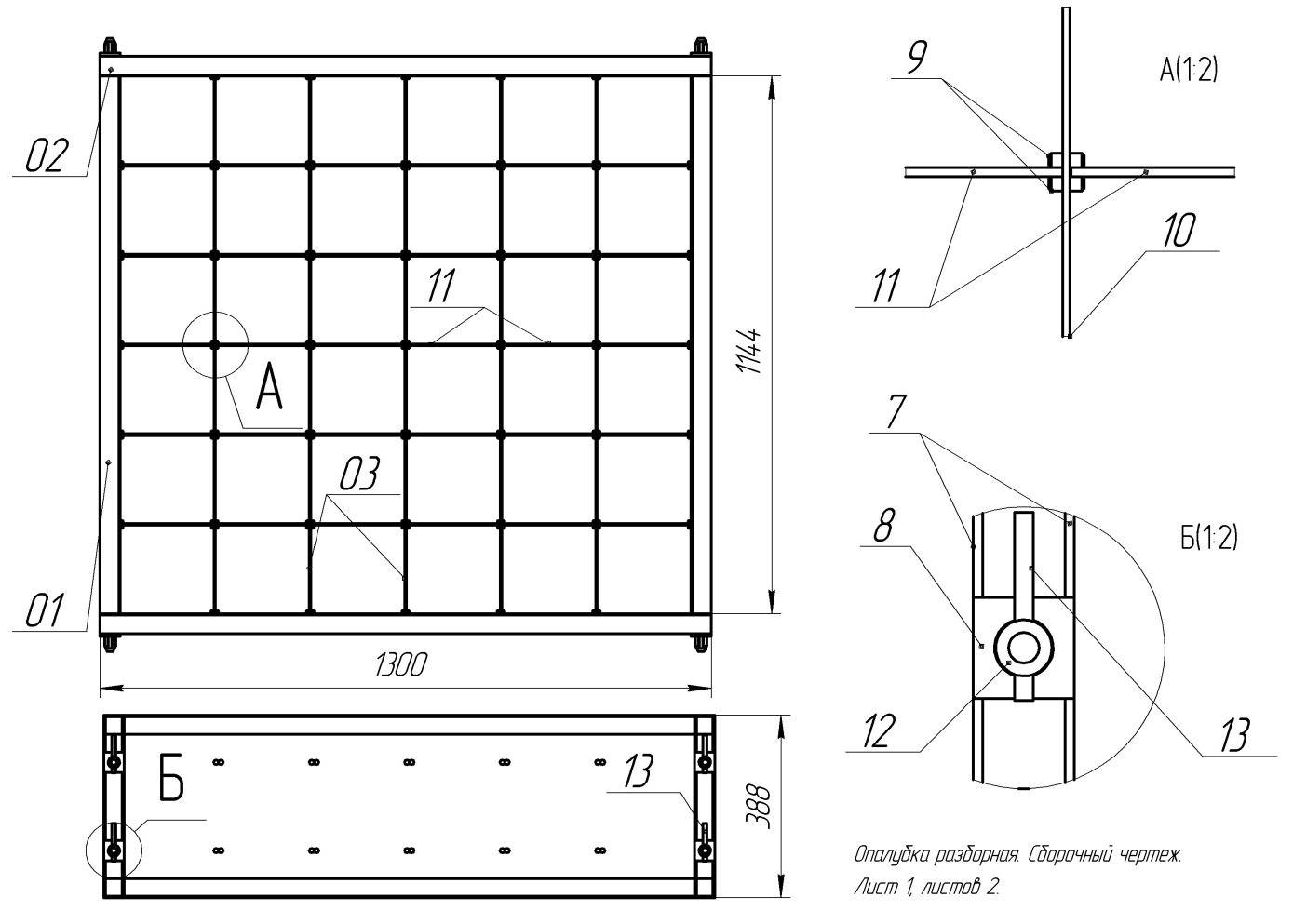

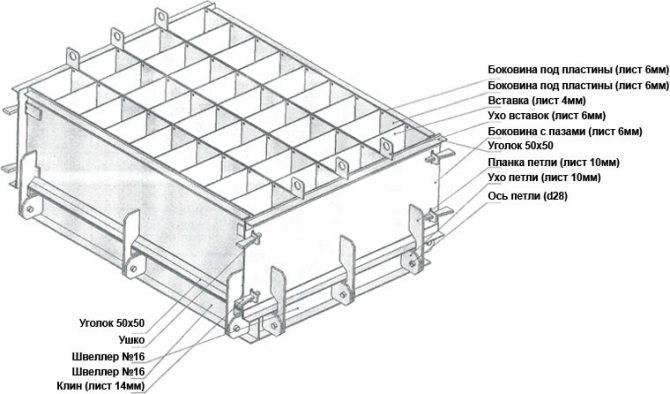

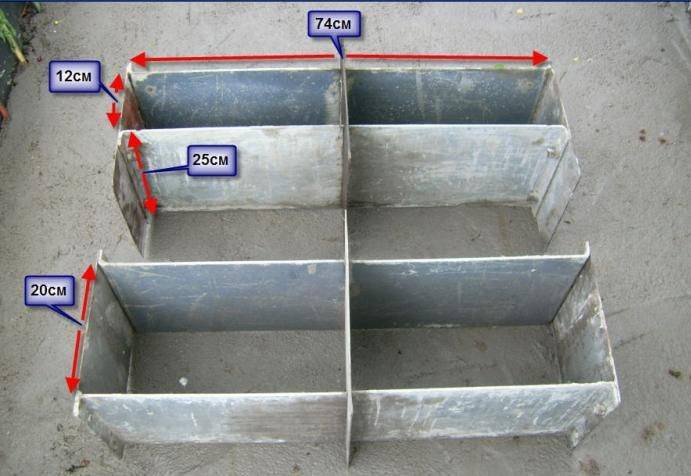

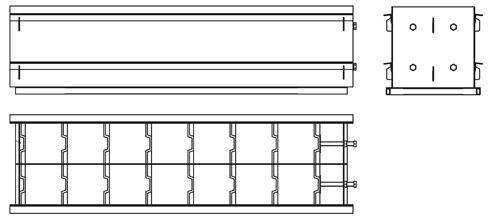

Опалубка представляет собой станину с опорным металлическим листом, два борта и продольную перегородку, две торцевые стойки с затяжным механизмом, 4 замка, 16 пластин и 28 промежуточных пластиковых трубок.

Основные технические характеристики

| Наименование | Ед. изм. | Значение |

| Габаритные размеры формы Д/Ш/В | мм | 2120/584/544 |

| Рабочий объем формы | м3 | 0,43 |

| Промежуточная трубка, d | мм | 110 |

| Размер вкладыша, Д/Ш | мм | 494/247 |

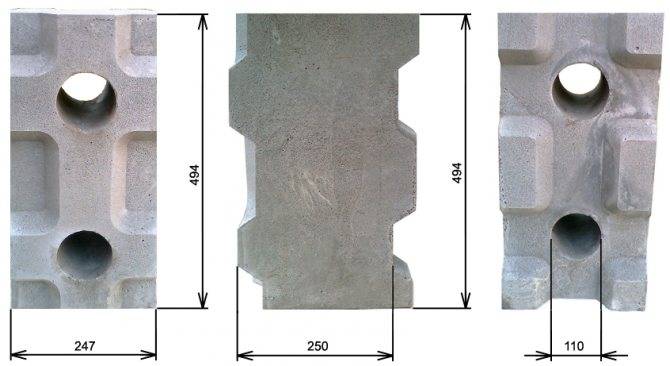

| Габаритные размеры блока Д/Ш/В | мм | 494/247/250 |

| Масса | кг | 230 |

Описание получаемой продукции

Технология строительства напоминает конструктор ЛЕГО, так как блоки крепятся друг на друга, один вставляясь в другой. В этом их уникальность и преимущество, так как за счет этого значительно уменьшается время кладки, блоки очень точно вставляются друг в друга. Для жесткости конструкции здания в центральное отверстие диаметром d=110мм. помещается арматура и заливается бетон. За счет пазов и гребней в кладке исчезает мостик холода. Размеры блока: Д/Ш/В — 494/247/250мм.

Вся номенклатура получаемых лего-блоков характеризуется постоянством сечения по габаритам, отсутствием уширений и дефектных ребер. Крепление блоков, вставлением одного в другой (как в конструкторе), придает строению большую устойчивость и жесткость. При этом очень упрощается сборка стены без кладочного раствора и не зависимо от квалификации каменщика.

Видеоролик изготовления пазогребневых блоков из полистиролбетона:

Видеоролик строительства дома из пазогребневых блоков:

Ваша выгода

В быстро установленных блоках отсутствуют местные напряжения, приводящие к разрывам бетона или к трещинам. Крепкое пазо-гребневое соединение не имеет так называемого мостика холода, зато снабжено центральным отверстием 110 мм, в которое для монолитности кладки заливается бетон или помещается арматура.

Учитывая оптимальность цены и производительность металлопластиковых форм от , предприниматели получают высококачественные лего-блоки при минимальной трудоемкости их изготовления.

Лизинг

Любое оборудование и формы Вы можете приобрести в лизинг, для этого Вам надо обратиться в любую лизинговую компанию имеющую представительство в вашем регионе или к нашим партнерам ООО «Уралпромлизинг».

По всем вопросам обратитесь к специалисту:

- 8-922-301-8681 (Мегафон);

- 8-912-499-0015 (МТС).

Как изготовить пустотообразователь?

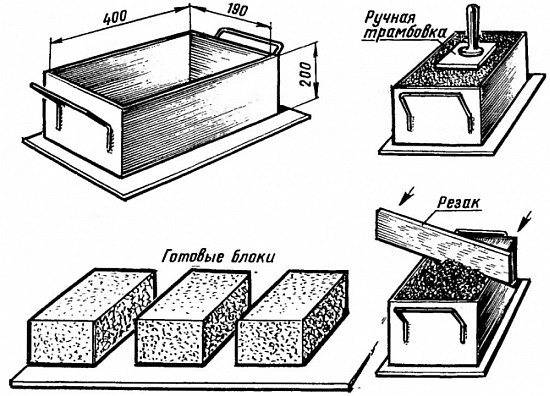

Деревянная форма для изготовления шлакоблоков.

Для детали, которая называется пустотообразователем, листы металла надо выбирать с толщиной 3 мм. Для описываемой конструкции понадобится сделать 3 пустотообразователя. Также понадобится дополнительная полоска металла, толщина которой 5 мм, ширина 35 мм, длина – 480 мм. Полоска понадобится для того, чтобы собрать пустотообразователи вместе и прикрепить их к стенам формы.

Чтобы из таких заготовок сделать нужные детали, можно сделать раскрой и провести примерно те же операции, что и в случае со всей формой. А можно избежать лишней кропотливой работы и просто свернуть заготовку в виде цилиндра. В итоге получается вертикальный шов, который проваривать следует с внутренней стороны. Для каждого элемента надо будет подготовить крышку и дно. Дно также приваривайте изнутри. В верхних стенах пустотообразователей сделайте пропилы длиной 55 мм. В них надо будет вставить заготовленную полоску металла. Каждую из получившихся деталей приваривайте так же с внутренней стороны. Потом на элементы приваривайте крышки, швы делайте как можно аккуратнее.

Полосу с приваренными элементами вставьте в сделанные заранее прорези в верхней части бортов. К этим прорезям приваривают металлические уголки. В уголке и в той части металлической полосы, что выходит за пределы формы, надо сделать при помощи сверла отверстия (оптимальный диаметр 8 мм). Отверстия понадобятся для того, чтобы прикрепить к форме при помощи болтов пустотообразователь.

Теперь к форме можно приваривать ручки, прикреплять крышку. Приваривать ручки надо так, чтобы пустотообразователь можно было свободно вынимать из формы.

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

Раствор пенообразователя

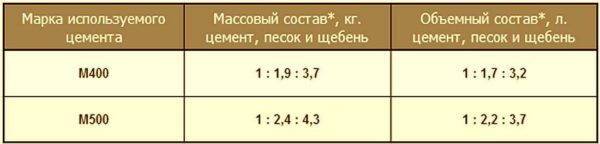

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

Важно убедиться, что песок сухой и не имеет в своем составе ненужных примесей или добавок. Для разбавления компонентов используется простая вода из централизованной системы водоснабжения

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Разливание раствора по формам

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Устанавливать конструкции с неровной геометрией достаточно сложно, при этом они некачественные и недостаточно прочные. Однако метод резки более затратный, поскольку он требует покупки специального оборудования.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

Методика обладает такими достоинствами:

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Изготовление пенобетона

Для изготовления пеноблоков своими руками нужно все ингредиенты перемешать в бетоносмесителе. При отсутствии бетономешалки раствор мешается лопатой в корыте. Чтобы сделать нужное количество блоков, нужно примерно подсчитать объем стен. Для этого периметр стен умножают на их высоту и толщину. Для гаража это может выглядеть так: 4+4+6+6=20 м. При высоте в 2,5 м и толщине стен 20 см можно вычислить объем: 20 м х 2,5 м х 0,2 м = 10 м³. При размерах блока 20 х 20 х 50 см его объем будет равен: 0,5 х 0,2 х 0,2 = 0,02 м³. Общий объем стены делим на объем блока и получаем: 10 : 0,02 = 500 штук. Такое количество готовых блоков уйдет на строительство.

Инструкция рекомендует делать запас в 3-5% на случай непреднамеренного разрушения материала. Готовый раствор заливается в формы, быстро высыхает, блоки готовы. Их нужно вынуть из ячеек и сразу же использовать в дело.

Схема производства пенобетона.

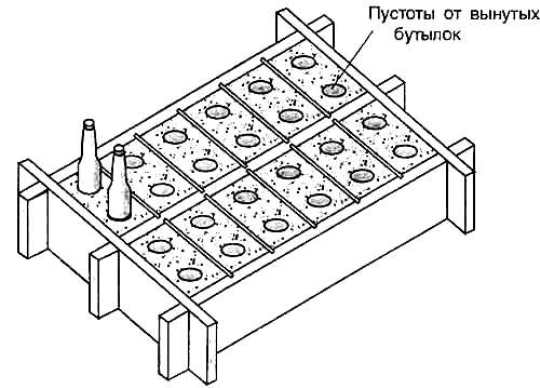

Можно также складировать под крышей для последующего использования в строительстве, для продажи. При необходимости размеры и форма самодельных блоков могут меняться в значительных пределах. Для получения пустотелых блоков в формы закладываются цилиндрические предметы с ровными стенками.

В готовый раствор подается пена из пеногенератора. В нем воздух от компрессора смешивается с водой и пенообразователем. Смесь насыщается множеством воздушных пузырьков, за счет чего снижается вес готового строительного материала. Расход пены в норме не превышает 1,5 л на каждый кубометр пенобетона. Большее количество значительно увеличит время высыхания блоков и снизит их прочность. Качество пены проверяется так:

- ведро наполняется пеной;

- переворачивается вверх дном;

- пена должна остаться в ведре.

Оптимальное время высыхания блоков в форме — сутки-двое при температуре 50°С. Хранить их следует при температуре не ниже +5°С. От пропорции компонентов зависит плотность готового материала. Для состава средней плотности на 1 часть цемента берется 1 часть песка. На 1 кг цемента нужно брать 3-4 г пенообразователя. Пенообразователь используют чаще всего синтетический. Его марка — Ареком-4. Хорошо зарекомендовали себя составы ПБ 2000, СДО-М, FOAMIN, Форвард. Многие делают пенообразователь своими руками. Для этого нужно иметь:

- 150 г едкого натра;

- 1 кг канифоли;

- 60 г столярного клея.

Все компоненты тщательно измельчаются, нагреваются и перемешиваются до однородной массы. После смешивания состава с водой получается рабочий раствор пенообразователя.

При изготовлении пеноблоков следует соблюдать некоторые правила и порядок работы:

- использовать защитные перчатки;

- расчистить площадь для установки форм;

- расставить формы;

- замесить бетон;

- смешать его с пенообразователем;

- разлить по формам;

- оставить для высыхания;

- вынуть из форм.

Если блоки делают для продажи, нужно предусмотреть помещение для их просушки и хранения.

Это позволяет экономить деньги, заливать смесь в формы любого размера. Для изготовления необходимо специальное оборудование, которое себя оправдывает, если делать стройматериал на продажу. Для изготовления относительно небольшого количества блоков можно воспользоваться арендой. Работа не очень сложная. Несколько человек в течение рабочего дня способны сделать 2-3 кубометра материала.

Этапы изготовления форм для блоков своими руками

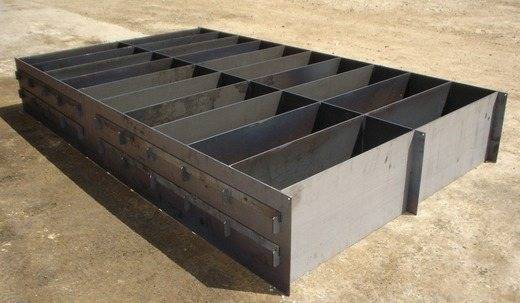

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

Подготавливаются заготовки для стенок.Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).Для изготовления пустотпотребуются цилиндры (фото 4).

Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок.

Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф.

5).Заваривать все швынеобходимо снаружи.Из толстостенной пластиныделаем пресс с отверстиямис диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм. К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

Фото 5 — Пустотелые цилиндры привариваются к планке Фото 6 — Изготовление ручного преса Фото 7 — Чертеж самодельного станка с вибромотором Фото 8 — Поэтапное изготовление станка для блоков своими руками

Материалы для изготовления форм

Приготовленная смесь газобетона создает неслабое давление на опалубочные стены. При гидратации и в тех случаях, когда затвердевание выполняется в «парилке», наблюдается обильное выделение воды и тепловой энергии. Такие факторы и считаются основополагающими для любых видов форм.

После некоторого срока эксплуатации опалубки коробятся, теряют форму, а для кладки пеноблоков это плохо. Ухудшается точность изделий, и чтобы отдалить это явление, тщательно подбирается материал для изготовления опалубки.

Нетесаная доска

Неплохой, но пилотный вариант для любого уровня производства. Такая опалубка быстро становится бесформенной, поверхность готовых блоков смотрится неэстетично, оставляет желать лучшего. Решив пользоваться формами из такого материала, рекомендуем каждый элемент опалубки обмотать полиэтиленом и постоянно смазывать. Такие меры продлят эксплуатационный период и улучшат внешность готового материала.

Фанера ламинированная, листы OSB

Эти материалы часто применяют вместо досок. Фанера получила лучшие рекомендации от строителей, давление, создаваемое бетоном, держит устойчиво.

Пластик

На строительном рынке найдется опалубка, изготовленная из пластикового материала с применением укрепляющих металлических элементов. Чаще всего из пластика изготавливают опалубочные ячейки для литья перегородочных блоков.

Изготовители рекламируют пластик, как элемент нового полимерного поколения. Он отличается высокой точностью, устойчивостью к температурным перепадам и избыточной влаге. Однозначно говорят, что такая опалубка хороша, но долговечностью не отличается. Перегородки внутреннего типа, пазовые и гребневые части коробятся, придавая блокам волнистость.

Естественно, что поврежденные части опалубки заменяются, но для этого потребуются определененные финансовые затраты. В качестве альтернативного варианта можно изготовить их самому или воспользоваться услугами жестянщика.

К числу достоинств такой опалубки относят приемлемую стоимость и отсутствие необходимости смазывать или обворачивать пленкой элементы перед заливкой бетона. Пластик не впитает влагу и не позволит блоку прилипнуть.

Металл

Самый надежный вариант опалубки, позволяющий наладить серийное изготовление пеноблоков. Из листовой стали изготавливают любой высокоточный элемент конструкции. Даже среди бывших в употреблении опалубок попадаются довольно неплохие экземпляры, которые прослужат долгое время.

Пенопласт

Из такого материала готовят несъемный вид опалубки, применяемый при строительстве монолитных конструкций. Форма представляет собой сборную пустотелую конструкцию, отличающуюся надежностью и крепкой фиксацией.

Самостоятельный способ изготовления

Создавая пенобетон своими руками в домашних условиях, следует рассчитать объем емкости, куда будет помещаться готовая смесь. Руководствуясь полученным результатом, следует определить количество всех компонентов — на каждые 0,5 м³ задействуется 100 л воды и 200 кг цементной смеси с просеянным песком.

Первым делом в бетономешалку помещают песок и цемент. Затем с применением специального устройства и пенообразователя создается пена с расчетом по 500 л пены на 1 м³. Цементная смесь разбавляется водой и смешивается с пеной.

Многие системы для образования пены оборудованы насосным элементом, который позволяет быстро и эффективно закачивать консистенцию в барабан.

После помещения компонентов в емкость их нужно тщательно перемешать. Для изменения плотности в состав вносится разное количество пены. Раствор выливается в форму и просушивается. Потом сухие блоки достаются наружу и оставляются на 24 часа для просушки.

Образователь пены продается в строительных магазинах или создается своими руками. Для этой цели задействуется 150 г едкого натра, 1 кг канифоли и 60 г столярного клея. Все вещества соединяются, прогреваются, а потом размешиваются до однородного состояния. Перед производством в раствор добавляют воду.

Форму под блок можно изготовить своими руками, используя подручный материал. Такой этап требует повышенной точности и следования технологии. В противном случае геометрия блоков будет неточной. Чтобы предотвратить вытекание раствора, его следует обтянуть полиэтиленовой пленкой. Когда одна порция будет изъята, можно заливать следующую.

Оборудование и инструменты

При изготовлении пеноблоков в домашних условиях может понадобиться следующее оборудование и оснастка:

- подающее устройство для цемента и песка;

- пеногенератор с производительностью не меньше 200 л/мин;

- бароустановка;

- дозировщик используемой воды;

- виброгрохот (просеиватель сырья);

- шланг для выхода готовой смеси;

- компрессор;

- бетономешалка объемом не менее 250 л;

- специальные формы для блоков либо станок для резки.

Купить сегодня необходимое оборудование для производства строительных материалов в домашних условиях не составит особого труда. При желании можно приобрести не только укомплектованную производственную линию, но и отдельные ее составляющие. Стоит учесть, что оборудование для производства пеноблоков в домашних условиях бывает не только стационарным, но и переносным. Линия может быть конвейерной либо автоматизированной. Эти факторы определяют стоимость приобретаемого оборудования.

В основе любого комплекта оборудования лежит пеногенератор. Такое устройство за сутки может обеспечить выпуск порядка 100-110 кубометров материала. Отличительной особенностью линий стационарного типа является их высокая производительность наряду с отменным качеством и небольшой себестоимостью. Учитывая, что такой комплект обойдется примерно в 1.5 млн. рублей, это ставит под вопрос его покупку.

Мобильная пенобетонная установка не требует покупки дорогого пеногенератора, что делает ее востребованной на строительном рынке. Однако наряду с этим, она и высокой производительностью похвастаться не может. Как правило, используют в этом случае бароустановку, но при всей своей мощности она не способна дать в сутки более 40-45 кубометров готового материала.

Их прочность уступает аналогам, создаваемым на стационарных линиях. Цена полного комплекта для домашнего производства может варьироваться в диапазоне от 50 до 300 тысяч рублей. При этом, как правило, оборудование большой мощности имеет большая стоимость. Например, комплект за 300 000 рублей может дать в сутки порядка 72 кубометров пенобетона.

Автоматическая линия нуждается в больших площадях, что нередко проблематично, ведь это не предусмотрено изначально. Как правило, такие линии нуждаются в создании бункеров для цемента, воды, песка, а также присадок с автоматической дозировкой. Кроме того, необходимо подумать о площадях для сушки пенобетона, его заливки по формам, а также установки для распила. Данное оборудование способно выдать в среднем за сутки порядка 80-100 кубометров материала, однако позволить себе такую роскошь может не каждый, ведь стоить комплект будет от 1.5 до 3 млн. рублей.

Когда на начальном этапе не хватает средств, покупают оборудование б/у. Однако в этом случае стоит быть готовым к тому, что достаточно быстро может понадобиться замена каких-либо деталей.

Формы, приобретаемые для пенобетона, могут быть разными. Сегодня их изготавливают из стали, фанеры, а также пластика. Емкость изделий различна, например, можно приобрести пластиковые формы габаритами 390х190х288 мм, варианты из фанеры размером 588х300х188 мм, стальные аналоги параметрами 600х300х200 мм

При их покупке важно учитывать строгость геометрии, поскольку от этого напрямую будет зависеть качество готового материала. Недопустимы даже малейшие нарушения симметрии

При выборе форм для заливки пенобетонной массы стоит обратить внимание на материал их изготовления. Учитывая, что опалубка может быть комбинированной, это особенно важно. Например, если продавец отмечает, что металлический вариант со вставками из сверхпрочного пластика способен выдержать даже самую высокую температуру, не стоит слепо доверять этому

Дело в том, что такие формы в действительности недолговечны. В процессе высыхания и отвердевания пенобетонной массы будет происходить выделение большого количества тепла.

Виды и характеристики форм, расценки

Самыми распространенными формами, которые применяются для изготовления пенобетона, являются:

Фанерные

Отличительными особенностями их выступает низкая стоимость и небольшой вес. Такие модели можно использовать для производства малого количества пеноблоков для домашнего хозяйства. Опыт работы с фанерой в промышленном секторе выявили ряд недостатков: небольшой срок службы (1-2 месяца) за счет внешних повреждений и размокания, которые всегда присутствуют в заводском процессе; за счет изгибания фанеры блоки нужно укреплять металлическими уголками, иначе они получаются «горбатые» (плохая геометрия).

Металлические

Они могут быть двух видов: без основания, сделанные с использованием лазерной резки; с основанием и стенками на петлях.

Модели без основания вырезаются из листового проката толщиной 4 мм и устанавливаются на ровную поверхность, фанерную или металлическую. Их не рекомендуется использовать для из-за следующих недостатков:

- металл легко гнется из-за небольшой толщины;

- сложно сделать стягивающие боковые крепления, поэтому изделие меняется;

- длинные боковые листы могут изгибаться, поэтому получается плохая геометрия.

Металлические формы с основанием, применяемые для производства пенобетона — самые дорогостоящие, при этом они хорошо показали себя в эксплуатации. Это оптимальный вариант. Существуют требования, предъявляемые к металлическим изделиям. Толщина днища и боковых перегородок должна быть не менее 6 мм (иначе они гнутся), петли, удерживающие боковины – 8 мм (иначе они ломаются). Для удобного выравнивания пенобетона верх моделей должен быть идеально ровным, а «уши» выведены сбоку. Толщина коротких внутренних перегородок должна быть не менее 4 мм, длинных – не менее 6 мм. Основание укрепляется швеллером.

Достоинства:

- возможность производить пеноблоки больших размеров;

- большая производительность, за счет того, что извлечение из контейнера возможно одним действием;

- долговечность;

- четкая геометрия;

- так как контейнеры сборно-разборные, при транспортировке и хранении не требуется много места.

Если все требования выдержаны, формовочные контейнеры для пенобетона получаются качественными и долговечными.

Пластиковые

Сложность изготовления пластиковых форм, предназначенных для заливки пенобетоном, заключается в громоздкости и дороговизне необходимого оборудования и оснастки. Компания ITCOR LLC, преодолев все сложности, производит формы из пластика размером 390*190*188 мм, которые соответствуют ГОСТу 21520-89. Ребра жесткости, установленные на бортах, обеспечивают постоянство их и необходимую прочность. Специальное дно дает возможность легко и быстро извлекать блок.

Преимущества:

- не требуется дополнительного времени на сборку, разборку изделий, что облегчает работу;

- ресурсоемкость, количество рабочих циклов – 2000 заливок. Следовательно, себестоимость моделей на выпуск одной штуки составляет — 0,1 рубль или 6 рублей на м3.

- небольшая стоимость (из расчета на 1 м3 стоимость пластиковой модели в два раза меньше, чем металлической);

- так как бетон к пластику не прилипает, им не требуется смазка.

Своими руками

Также формы для блоков пенобетона можно сделать своими руками. Материалом можно взять фанеру. Размер пеноблока выбирается самостоятельно, после чего можно приступить к формированию короба. Сначала вырезаем дно и наружные стенки. Так как работа ведется самостоятельно, не следует делать модель слишком большой. Оптимальный размер – модель на 40 ячеек. При расчете размера дна следует учитывать ширину блоков и ширину разделяющих их перегородок. Последние устанавливаются в готовую коробку и скрепляются гвоздями. Не рекомендуется использовать уголки, откосы и другие распорки, так как итоговый экземпляр сохранит все очертания и вырезы.

После установки всех перегородок их можно оббить полиэтиленом. Благодаря этому фанера не будет впитывать влагу, а после затвердевания его легко можно достать целым, не разбирая контейнер.

Купить формы, необходимые для производства пенобетона, можно у предприятий, заводов напрямую или через интернет. Ориентировочные цены на них представлены ниже:

| Наименование | Стоимость, в рублях |

| Контейнер фанерный 0.5 м3 на 14 штук весом около 70 кг | 9 000 |

| Контейнер металлический для пеноблоков 588*300*188 (24 ячейки) | 11 000 |

| Контейнер металлический кассетный 590х360х120 мм (40 блоков) | 35 400 |

| Пластиковая форма 390*190*188 мм (1 штука) | 300 |

Как сделать газоблок в домашних условиях, пошаговая инструкция

Чтобы разобраться, как самостоятельно сделать газобетон дома, необходимо следовать ниже представленной инструкции.

Изготовление форм

Формы для заливки смеси можно приобрести в строительном магазине или сделать их самостоятельно. В домашних условиях форму изготавливают из деревянных досок, которые необходимо заранее хорошо обстругать с одной стороны, непосредственно соприкасающейся с газобетонным составом. Из дерева собирается форма по типу пенала, внутри которого вставляются перегородки по всей его длине. Для крепления перегородок внутри пенала заранее делаются пропилы. Перегородки можно соорудить с помощью фанеры, не поглощающей влагу. Для ускорения процесса изготовления блоков, нужно сделать несколько таких форм.

Приготовление смеси для газобетона

Изготовление смеси – самый сложный этап. Качество готовых блоков зависит от характеристик исходных компонентов. Идеальный рецепт состава каждый находит самостоятельно, приобретая опыт со временем. В качестве примера можно привести такую пропорцию компонентов:

- цемент – 100 кг,

- песок – 170 кг,

- вода – 60 л,

- алюминиевая пудра – 0,5 кг.

Сначала смешивается цемент с песком, затем добавляется вода и остальные компоненты. Материал должен высыпаться понемногу, смешиваться с несколькими литрами воды и тщательно перемешиваться в течение 5-7 минут.

Заливка в формы

После подготовки смеси следует её заливка в формы. Жидкий состав заливают в ячейки только наполовину их высоты. Затем в течение 6-8 минут происходит химическая реакция, и смесь начинает увеличиваться в объеме. Спустя немного времени, она оседает.

Медной струной срезаются излишки и неровности сверху ячеек. Для отвердевания материала, состав выдерживают в формах 24 часа. Для сокращения времени застывания в раствор на этапе замешивания можно добавить сульфат натрия (не более 0,5 кг). Затем блоки извлекают и оставляют до полного затвердевания на срок не меньше 4 недель.

Изготовление своими руками

Ручной захват (как на фото ниже) можно сделать своим руками. Для этого необходимо воспользоваться подсказками из Интернета, и найти наиболее подходящий вариант схемы.

Чтобы самому сделать инструмент понадобятся такие материалы:

- закругленные полосы или трубки качественного металла;

- большие гайки с шурупами;

- дрель с насадками для сверления металла;

- резчик по металлу (например, болгарка со специальными дисками или пила);

- углы для фиксирования полос (чтобы удобно было обрезать металл);

- строительный раскладной метр или линейка с карандашом, который может оставлять следы разметки на металлических поверхностях;

- приспособления для сварки (можно попросить помощи у знакомого сварщика).

Последовательность выполнения работ заключается в следующих моментах (пример стандартного захвата):

- Взять пластины и отмерить от края 17 см.

- Сделать поперечные прорези для изгиба будущих рычагов.

- Собрать подготовленные запчасти и заварить прорези.

- С той стороны, которая больше (3,5 см), просверлить отверстие с диаметром 6 мм – это будет ось для центрального вращения механизма.

- Получившиеся рычаги нужно соединить болтом, но гайку сильно заворачивать не нужно – так создается свободное вращение, без раскручивания. Данный принцип применяется для всех видов стальных креплений захвата.

- Ручной хват готовится так: на перекрестиях делаются разметки, просверливаются отверстия, создается продольная прорезь с размерами 16 х 0,8 см, которая позволит скользить соединениям при одновременном обжиме материала или после его освобождении в момент транспортировки.

- Затем на нижние части рычагов под прямым углом приваривают уголки из металла (40 мм), которые являются клещами.

- Подгонку размеров захвата необходимо выбрать по ширине используемого в работе газоблока. Качественной подгонка получится, если разметить нижние края ножниц и изнутри их приварить.

- На ручку рекомендуется надеть кусок подходящего шланга из резины или куска линолеума.

По габаритным размерам из расходников мастеру понадобится:

- ширина, толщина, длина – 30(50)х3х400 мм – 2 штуки стальных пластин;

- 345 мм – специальная пластина для ручного хвата (1 штука);

- болты 5х16 мм – 7 штук;

- гайки + контргайки – 7х2 (14 штук).

Выполнять работу по самостоятельному созданию инструмента необходимо в точном соответствии со схемой.

Важно! Для того чтобы самодельное приспособление не делало трещины или сколы, и надежно захватывало газобетонный блок, к внутренней поверхности уголков специалисты советуют наклеивать куски резины

Способ 2 Производство материала на самодельном оборудовании

Для того, чтобы рассматривать все особенности и тонкости конструирования изготавливая пенобетон своими руками, необходимо для начала перечислить все необходимые приспособления и станки. Заказывая уже готовое оборудование, вам будет предложен:

- пеногенератор, обеспечивающий циркуляцию воздуха при производстве пенаблока;

- смешивающий прибор. Для частного строительства, как правило, используется традиционная бетономешалка;

- комплект форм разного размера для создания пеноблоков;

- насос и прочие приборы, которые могут быть необходимы для каких-то специфических работ.

На схеме ниже представлен стандартный комплект установки:

Но далеко не все люди, которые решили начать строительство дома из пеноблоков, отдают предпочтение покупки готового оборудования. Оно стоит немало, да и к тому же, его стоимость не всегда оправдана. Именно этот факт обуславливает повышение спроса на самодельные установки. Сейчас мы рассмотрим, чем можно заменить каждое из приспособлений, а также то, как сделать необходимые станки из того, что имеется под рукой.

Видео

Шлакоблоки являются традиционным строительным материалом, их привлекательность для застройщика обусловлена низкой ценой.

Для изготовления формовых изделий используется шлакобетонный раствор и шлак. Нужные параметры этот камень приобретает после усадки помещенной в формы для шлакоблоков смеси естественным путем или с применением вибропрессования. Наибольшей популярностью в России этот материал пользовался в 90-е годы ушедшего века, сегодня спрос на него не так велик, но все же имеется.

Разновижности

Существует 2 вида шлакоблочного камня:

- Полнотелый – блок, структура которого не имеет каких-либо специально предусмотренных полостей, то есть он монолитный. Такой материал очень тяжелый, имеет низкий показатель теплоизоляции, но обладает большим запасом прочности.Пустотелый – блок, структура которого имеет полости (пустоты); для таких моделей в производстве шлакоблоков используются формы на 30 или 40 % остающиеся незаполненными в середине:

- Модели с 40% пустотностью обеспечивают хорошую теплоизоляцию, но из-за тонких стенок их прочность не велика.Модели с 30% пустотностью признаны самыми удачными и пользуются популярностью больше, чем вышеупомянутые. У них средние показатели по теплопроводности и прочности.

Считается, что у шлакоблоков недостатков больше, чем достоинств. Безусловное преимущество перед другими материалами – дешевизна. Но их не рекомендуется применять для строительства жилых зданий, потому что они:

- недостаточно морозостойки;имеют большой коэффициент теплопроводности;плохо изолируют шумы;не всегда соответствуют экологическим нормам;плохо поддаются отделке.

Формовка пеноблоков

Сегодня используется литьевая и резательная формовка.

Первый способ предусматривает заливку пенобетона в ячеистые формы, которые покупают или делают сами. Благодаря этому данный способ считается самым доступным. В строительстве иногда требуются пеноблоки разных размеров, поэтому нужно заранее подготовить формы с ячейками нужных размеров. При извлечении литых блоков из форм на них часто повреждаются кромки.

Во втором случае жидким раствором заполняют большую опалубку, которую после застывания раствора убирают. Далее большой кусок пенобетона режут на мелкие блоки с помощью специальной установки, в которой стоят режущие струны, ленты или пилы. Это позволяет выпускать более ровные блоки нужного типоразмера, причем на них никогда не бывает сколов.

Минус данного способа является резка, так как это довольно сложный и трудоемкий процесс, который требует определенного опыта.