Лучший цемент марки М600

Этот вид строительной смеси обладает особой прочностью и пригоден для стяжки полов под высокие нагрузки от транспорта или стеллажей. Выливают из него и железобетонные конструкции.

Полимерцемент белый М600 Русеан — для ЖБИ каркасов

Это лучший цемент для отливки ЖБИ каркасов (перил, вазонов, балконов, орнаментов, скульптур) благодаря двум факторам: высокой прочности на сжатие в пределах 54-57 МПа, что равнозначно нагрузке в 570 кг на см2, а также приятному белому цвету, не потребующему последующего окрашивания изделия. Последнее достигается за счет полимерных добавок, придающих белизны на 82-84%.

Плюсы:

- тонкий помол обеспечивает мелкодисперсную структуру пригодную для наливного пола;

- схватывание через 100 минут дает достаточно времени на выравнивание;

- насыпная плотность 770 кг/м3 позволяет упаковывать его в небольшие мешки и компактно транспортировать;

- белый оттенок;

- сниженная усадка;

- высокая морозостойкость;

- нет расслоений;

- хорошие пластические свойства при укладке;

- подходит для приготовления бетона и в качестве основного финишного материала;

- применим на улице и внутри помещения.

Минусы:

- масса 29 кг стоит 456 рублей;

- чтобы цвет не потемнел нужен белый кварцевый песок.

Если вы заметили ошибку в тексте, пожалуйста, выделите её и нажмите Ctrl+Enter

Техника безопасности

При замешивании раствора очень важно соблюдать правила безопасности, чтобы избежать травмирования. Глаза необходимо защитить от цементной пыли специальными очками, а респиратор или маска поможет избежать ее попадания в органы дыхания

На руки стоит надеть перчатки. Если приходится применять для замеса бетономешалку, рекомендуется воспользоваться шумозащитными наушниками.

Сегодня благодаря интернету есть возможность практически из любой точки страны заказать цемент белый

Москва это, Екатеринбург или какой-либо другой город, не столь важно – доставка осуществляется достаточно быстро, а оплату можно произвести самыми различными способами

Технология производства

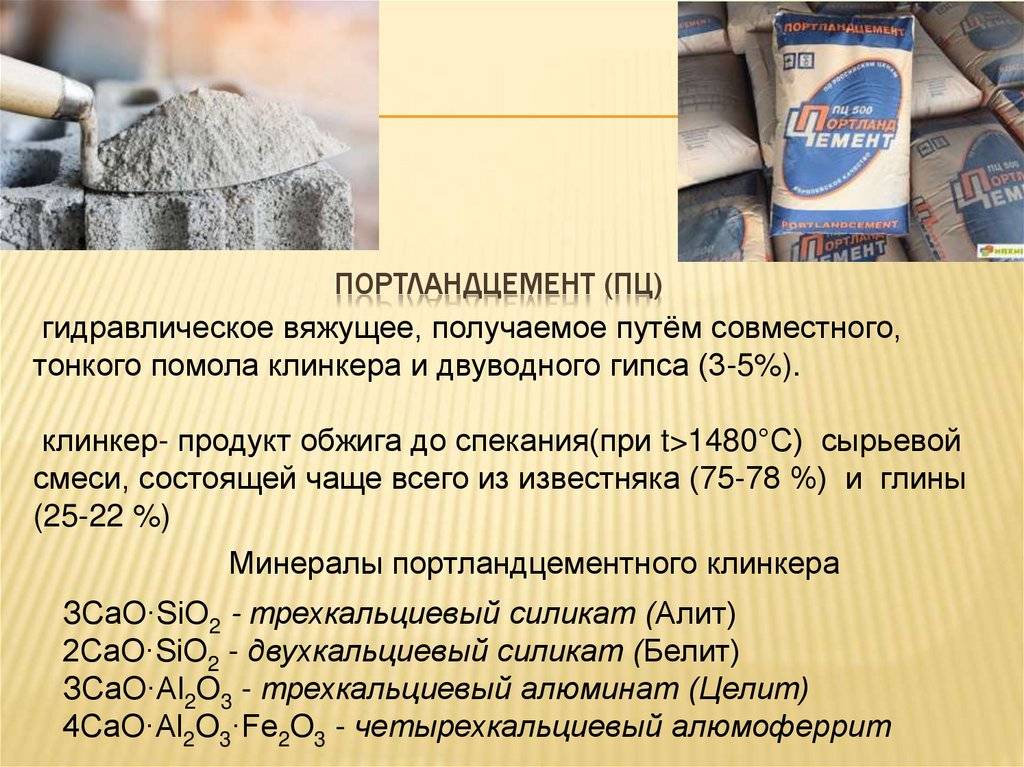

Клинкер для производства белого цемента получают из сырья с минимальным содержанием «красящих» веществ – оксидов Fe, Cr и Mn Основные компоненты клинкера: каолин, белый известняк и мрамор.

Технология производства белого связующего практически не отличается от технологии производства обычного «серого» цемента. Однако в связи с тем, что есть ряд особенностей она несколько сложение и состоит из следующих этапов:

- Обогащение сырья последовательным дроблением и обработкой в грохотах по сухой либо мокрой технологии. В ходе данной операции из сырья извлекаются нежелательные случайно попавшие «красящие» примеси.

- Обжиг сырья во вращающихся печах, работающих на природном газе либо мазуте (беззольных теплоносителях). Вследствие практически нулевого присутствия оксида железа жидкая фаза клинкера белого цемента образуется при более высоких температурах, чем жидкая фаза клинкера обычного вяжущего, и характеризуется повышенной вязкостью и небольшим дифференциалом температур между плавлением и твердением. Поэтому сырье для белого цемента обжигают при температуре 1620-1650 градусов Цельсия.

- Отбеливание клинкера. Технический смысл операции заключается в восстановлении присутствующего в готовом клинкере оксида железа (Fe2 O3) придающего материалу зеленоватый оттенок, до (Fe3 O4), который обладает небольшой окрашивающей способностью.

Все остальные этапы: помол клинкера, лабораторные исследования и фасовка готового цемента аналогичны технологии производства обычного цемента.

Цена вопроса

– Сейчас в нашей стране только формируется культура потребления белого цемента, – говорит Андрей Андреев. – Помимо этого, определенное влияние оказывает и ценовой вопрос – белый цемент стоит на 25% дороже серого. Используются более чистый известняк и мелкий песок, не содержащий примесей железа. Температура обжига почти в 2 раза выше, чем при производстве для серого. Таким образом, более высокая себестоимость обусловливает более высокую отпускную цену.

В то же время использование белого цемента позволяет снизить долгосрочные затраты на поддержание строительных объектов, способствует повышению качества отделки фасадов зданий и внутренних помещений, а также улучшению строительного дизайна. По мнению производителей, это надежный и экономически эффективный материал для создания строительных элементов и конструкций со сложным дизайном.

– Практика использования декоративного товарного бетона для строительных работ применяется нечасто. К высокой себестоимости готовых изделий добавляются достаточно большие издержки, связанные со снабжением строительных площадок. Это тщательный контроль чистоты транспортных средств и строительного оборудования, – добавляет Светлана Савкина. – С технической точки зрения достижение однородности структуры декоративного бетона является нелегкой задачей вследствие неоднородности цвета и состава заполнителей и повышенного риска возникновения усадочных деформаций в крупногабаритных изделиях.

Однако производство декоративных железобетонных элементов имеет большой технический и дизайнерский потенциал, т. к. технологический процесс их изготовления позволяет контролировать условия твердения, что значительно уменьшает риск появления трещин и образования высолов на поверхности готовых изделий.

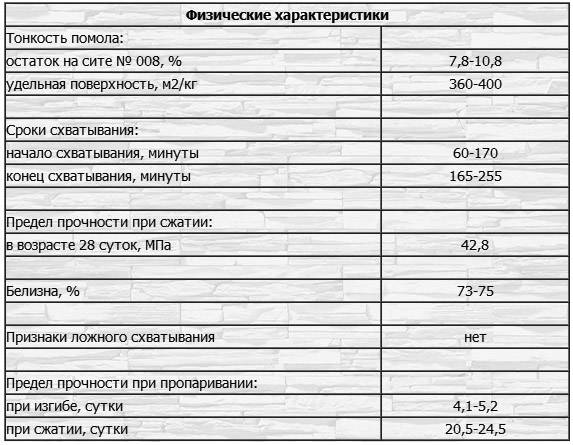

Очевидно, что при существующем разнообразии технологических процессов и видов конечных продуктов для различных областей применения белого цемента решающую роль будут играть различные его характеристики. Так, для производителей штукатурных смесей и строительных растворов важны реологические характеристики смеси: ее удобоукладываемость, водоудерживающая способность, живучесть. Для производителей затирок основной показатель качества – адгезионная прочность смеси. Эти характеристики напрямую зависят от тонкости помола цемента, его гранулометрического состава, содержания в клинкере активных фаз (трехкальциевого силиката и алюминатов), а также от наличия в смеси функциональных добавок

При изготовлении бетонных изделий и элементов важно учитывать теплоту гидратации цемента и кинетику набора прочности. Для товарного бетона важными характеристиками цемента являются сроки схватывания и водоотделение

Преимущества высокомарочного цемента

Цемент марки М 600 по большой мере используется при создании ответственных сооружений и зданий, предполагающих высокий уровень стойкости ко влаге, механическим нагрузкам, агрессивным воздействиям. С использованием материала выполняют сложные реставрационные/ремонтные работы, возводят мощный фундамент под большие здания, мосты и т.д.

Основные преимущества цемента М600:

Основные преимущества цемента М600:

- Состав компонентов, гарантирующий высокую прочность бетону и минимальные сроки твердения

- Высокая стойкость к воздействию влаги, ультрафиолетовых лучей, перепадов температур, жары и мороза

- Прекрасная пластичность, комфорт в работе

- Минимальный риск образования трещин на застывшем камне

- Возможность добавлять при производстве мел и каолин с низким процентом марганца и железа, чтобы получить материал белого цвета

Белый цемент марки М600 обладает совершенно уникальными свойствами. Кроме сохранения всех основных характеристик, он демонстрирует такие качества: способность создавать совершенную гладкую поверхность (что актуально при выполнении наливных полов, декоративных элементов в реализации оформительских работ), возможность приобретать любой цвет за счет введения в портландцемент пигментов.

Достоинства и недостатки

Широкая сфера применения свидетельствует о наличии существенных преимуществ у этого материала перед серыми разновидностями. Их как минимум пять:

- Быстрое отвердение. Изделие из белого бетона наберет 60% от прочности уж через 16 часов после заливки. Чтобы такую же прочность набрал раствор, изготовленный из серого сорта, понадобится 3-4 недели. Такое быстрое отвердение бетона обеспечивает существенный выигрыш во времени.

- Высокая дисперсность защищает этот материал от разрушительного действия осадков. Дождь, снег, туманы, град или солнечный ультрафиолет не смогут изменить цвет изделия. Разрушение от естественных факторов также начинается существенно позже.

- Характеристики, отражающие устойчивость к появлению трещин увеличены (по сравнению с серым цементом) почти в два раза. Такой эффект обеспечивает применение клинкера высокого качества и сниженному содержанию примесей.

- Материал безопасен в экологическом отношении. Для его изготовления используются только вещества, встречающиеся в природе.

- Эстетичный вид. Белые поверхности лучше сочетаются с другими отделочными материалами, чем серые, да и выглядят красивее.

Главный недостаток белого цемента – высокая стоимость (он дороже серого почти на 25%). Еще одна проблема – необходимость защищать сухие смеси и приготовленные растворы от загрязнений. Например, все инструменты, которыми замешивается и укладывается бетонное тесто, должны быть тщательно отчищены от грязи, масляных пленок, ржавчины. Возникают сложности и при использовании армирования: прутки приходится защищать от коррозии.

Более высокая стоимость и увеличенная трудоемкость привели к тому, что из 100 мешков цемента, продаваемых в России, только 1-2 будут относиться к белой разновидности. Однако европейские тенденции свидетельствуют, что доля этого материала на рынке будет расширяться по мере развития культуры строительства и внедрения новых технологий проведения строительных и отделочных работ.

Технология изготовления

Для того, чтобы получить белый цемент, нужно измельчить маложелезистый белый клинкер, минеральные гипсовые добавки и включить в состав цветные пигменты. В качестве сырья используются следующие материалы: известняк, глина, песок (в них должно быть малое содержание титана, железа и марганца).

Отжигается сырье на беззольном топливе, то есть на мазуте или газу. Чтобы упростить эту процедуру, в смесь вводится минерализатор в виде плавикового шпата или кремнефтористого натрия. Белые цементы отличаются степенью белизны. Этот параметр зависит от особенностей применяемого в производстве клинкера.

Сперва состав обжигают при температуре в +1200 градусов Цельсия, далее, чтобы готовый раствор получился прочным, его охлаждают до +200 градусов. Задействуя особые мельницы, можно добиться мелкого помола клинкера – 4500 см2/г (для серой разновидности этот параметр равен 3500 см2/г).

В зависимости от степени влажности сырья, пользуются двумя разными способами производства такого материала, как белый цемент:

- сухой. Применяется, если сырье имеет низкую степень влажности. В специальных шахтных печах компоненты перемалываются, просушиваются и смешиваются. Полученный клинкер обжигают при температуре +800 градусов;

- мокрый. В этой схеме твердые компоненты дробят специальными мельницами, мягкие – в болтушках, с добавлением воды. Далее влажное сырье сушат, размалывают и замешивают с другими компонентами, по аналогии с сухим методом.

Марки белого цемента

Классификация сортов белого цемента делается по нескольким основаниям. Наиболее распространена классификация на основе прочности, стандартная для цементов. Наиболее часто встречается белый цемент трех марок:

- М 400 имеет существенный процент усадки. Скорость застывания у этой марки соответствует средним значениям для данного материала.

- М 500 затвердевает также со средней скоростью, но усадка у этой марки существенно меньше, чем у М 400.

- М 600 имеет высокую скорость затвердевания и практически не усаживается при высыхании.

Профессиональные строители утверждают, что маркировки, отражающей прочность, недостаточно для того, чтобы понять, какими свойствами будет обладать готовый раствор. Еще две немаловажные характеристики – это коэффициент отражения (он показывает, насколько выражена белизна готового раствора) и компания-производитель. Расскажем об этих параметрах подробнее.

Коэффициент отражения

Эта характеристика отражает декоративность готовых изделий. Чем выше этот показатель, тем белее будет готовая лепнина или плитка. Выделяют четыре сорта по этому показателю:

- Менее 75% — III сорт.

- От 75% до 80% — II сорт.

- Более 80% — I сорт.

- «Премиум» — более 90% (выпускается не всеми производителями).

Ориентируясь на коэффициент отражения и марку, удается с достаточной степенью достоверности представить свойства, которые можно ожидать от цемента

Но для надежности стоит также обратить внимание на репутацию производителя

Производители белого цемента

На российском рынке встречается белый цемент от нескольких производителей:

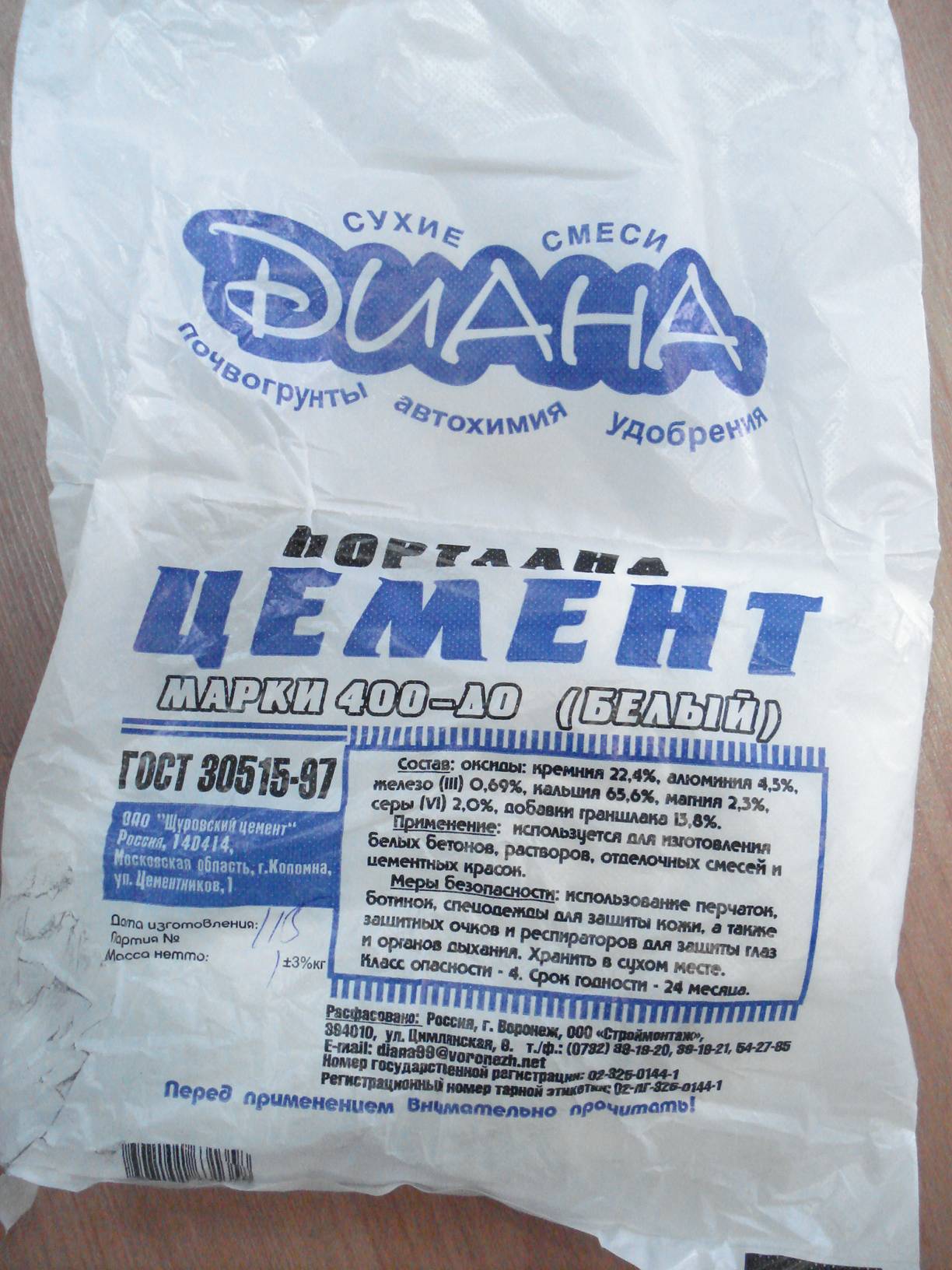

- ОАО «Щуровский цемент» — отечественное предприятие, работающее в партнерстве со словацкой компанией Holcim. Производит большие объемы, поэтому продукцию этого отечественного предприятия можно встретить практически в любом магазине. Отличается хорошим (не менее 80%) коэффициентом отражения света. Некоторые эксперты отмечают в качестве недостатка слабый зеленоватый оттенок, ограничивающий применение.

- AalborgPortland A/S. Датский производитель, чья продукция имеет репутацию наиболее качественной, но и наиболее дорогой. В последнее время белый цемент под маркой Aalberg White выпускает по лицензии также Египет. Но, при соблюдении датской технологии, этот производитель использует другое сырье, поэтому качество чуть ниже. Египетский цемент сегодня наиболее дешев, но порой возникают перебои с поставками.

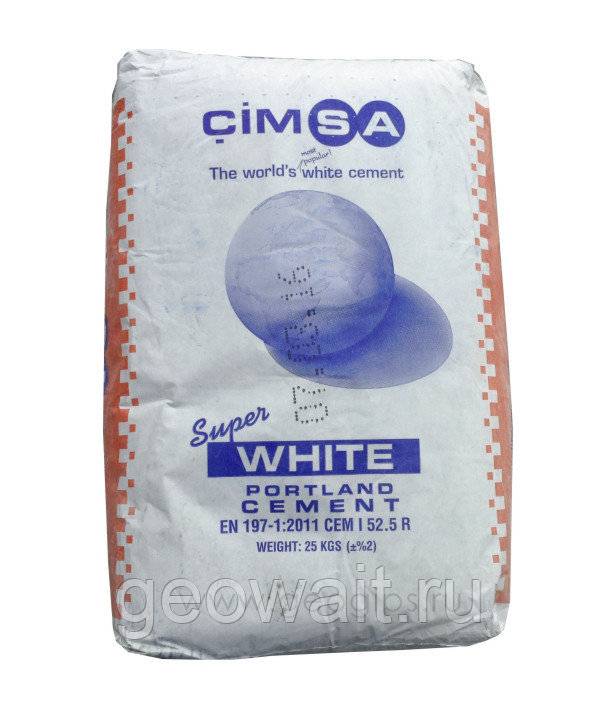

- Cimsa и Adana. Это – турецкие бренды, популярные на отечественном рынке. Турецкая продукция обладает высоким качеством, при этом цена остается довольно низкой благодаря большим объемам производства и хорошей логистике. Бренд Cimsa известен уже многие годы, а Adana появился в России сравнительно недавно. Однако оба производителя могут похвастаться стабильным качеством.

Технические характеристики и свойства

Для шлакопортландцемента свойственно длительное схватывание. Для набора прочности может понадобиться 7-10 месяцев. При этом должны соблюдаться положительная температура и высокая влажность.

Характеристики композитного вяжущего выглядят так:

| Плотность | Насыпная — 2,7-3,1 гр/куб.см, объемная — 880-1250 кг/куб.м. |

| Прочность на сжатие | Марочная прочность находится в пределах М200-М500. |

| Выносливость | Хорошая водостойкость, сохраняет качество при взаимодействии с сульфатами. Но низкая устойчивость к морозам. |

| Жаростойкость | Допустимо нагревание до +850 градусов по Цельсию. |

На основе перечисленного можно выделить следующие достоинства материала:

- относительно низкая стоимость;

- высокая стойкость к огню, влаге, внешним условиям, агрессивным средам;

- малый удельный вес ЖБИ сравнительно с аналогами из портландцемента.

Однако существуют ограничения по применению цемента со шлаком. Это обосновано низкой стойкостью монолита к минусовой температуре. Этот момент можно исправить путем пропаривания железобетонных изделий. Также отмечается, что после вскрытия заводской упаковки материал сохраняет характеристики в течение всего 40-45 дней.

Каменные конструкции их шлакобетона служат примерно 30-40 лет без изменений, далее требуется ремонт, профилактические мероприятия для предупреждения разрушительных процессов.

Область применения

В России вяжущий композит востребован меньше, чем в Европе. Спрос составляет около 20 % на фоне портландцемента. Рассмотрим, для чего пригоден цемент со шлаком:

- Бетон. Приготовление бетонного раствора гарантированной прочностью на сжатие класса В15-В30.

- ЖБИ. Производство железобетонных плит перекрытия, сборных панелей, колонн, конструктивных элементов здания, транспортных сооружений и магистралей, армированных труб.

- Монолит. Возведение каркасных домов, отливка несущих конструкций (фундамент, вертикальные, горизонтальные и наклонные элементы здания). Здесь в раствор добавляются присадки для ускорения схватывания бетона.

- Ровнитель. Изготовление смесей и растворов для оштукатуривания стен, для кладочных работ из блоков. Допустимо производство блочных изделий для возведения стен.

- Декор. Отливка изделий для благоустройства территорий (тротуарная плитка, бордюры, брусчатка).

Шлакопортландцемент используют для строительства сооружений наземного, подземного и подводного расположения. В зависимости от класса прочности выделяют три типа бетонов:

- до В20 — теплоизоляционные работы;

- до В35 — несущие конструкции;

- свыше В35 — перекрытия, перегородки, наружные стены, перемычки с армированием.

За счет малого удельного веса материал актуален в частном секторе и для реализации масштабных проектов. Реже шлакобетон применяется для укладки дорожного полотна.

Виды и классификация

Классификация белого цемента определяется его прочностью. Самыми распространенными марками цемента являются М 400, 500, 600.

- М400 – обладает средним процентом усадки и средней скоростью застывания. Марка высокой прочности и морозоустойчивости.

- М500 обладает низким процентом усадки и деформации, в сравнении с М400, и такое же время застывания. Долговечен, водостойкий и морозоустойчивый.

- М600 – быстрое время застывания и практически полное отсутствие усадки. Устойчив к влаге, морозам и к огню.

В маркировке может присутствовать значение D0, что означает отсутствие в составе добавок.

Белый цемент разделяется по уровню отражения белизны (коэффициент отражения), что влияет на декоративность изделий из данного материала. Чем выше сорт, тем более белоснежным будет готовое изделие из данного материала.

- 1 сорт – не менее 80% белизны;

- 2 сорт – не менее 75% белизны;

- 3 сорт – не менее 68% белизны.

Существует еще «Премиум» – это когда в материале присутствует более 90% белизны. Это редкий сорт, который выпускается не всеми производителями.

Пропорции при применении

Если этим продуктом решено отделывать внутренние поверхности, предпочтение следует отдать крупнозернистому шлаку. Его потребуется для раствора примерно 6 частей. Остальные 4 части придутся на мелкозернистый гранулированный шлак. А вот цемент для бетона в данном случае используется любой.

Чтобы отделать наружный фасад, разводить раствор нужно в иных пропорциях: на 3 части мелкозернистого шлака использовать 7 частей крупнозернистого.

Для эффективной заливки, а также в том случае, если временной запас не поджимает, можно брать негранулированный шлак. Конечно, застывание такой смеси будет медленным, но качество покрытия выигрывает у смеси с гранулированным составом. На таком трещины образуются нескоро, а вот на залитом полу с гранулированным шлаком они могут появиться уже через пару лет.

Чтобы отделать наружную часть выступающего фундамента, также потребуется гранулированный шлак. Чем большую поверхность придется отделать, тем большие гранулы должны быть в шлаке – таково соотношение. Обратная связь также работает.

Как сделать шлакобетон самостоятельно:

- за несколько часов до работы шлак следует увлажнить водой – это влияет на долговечность бетона, который образуется в ходе последующих действий;

- компоненты смешиваются в том соотношении, которое указано выше (выбрать нужное согласно цели), все тщательно перемешивается;

- после добавления в состав воды его снова нужно вымесить, чтобы получить однородное состояние смеси;

- чтобы получить среднюю марку бетона, используется 4 части шлака (реже 5) и 2 доли цемента к 2 долям песка;

- обязательно правильно использовать готовый продукт, сделать это нужно в течение часа-полутора;

- если нужно еще больше удешевить раствор, то цемент можно соединить с известью в пропорциях 3 к 1.

У материала очевидно много плюсов, особенно для тех строительных работ, где главенствует экономия. Но есть у него и минусы, которые в некоторых ситуациях могут перевесить плюсы. Например, цемент со шлаком проявляет некоторую «капризность» при термоперепадах. И хоть он считается морозостойким, но длительно применяться в условиях пониженной температуры не может. Наконец, материал предписывает тщательный уход за конструкцией при жаре: ее придется регулярно увлажнять и покрывать полиэтиленом.

Пока бетонные смеси и стройзатворы с ШПЦ используются не очень активно, и чаще изготавливаются они в заводских условиях, а в строительстве применяются под контролем опытных специалистов. Но все же очень редким материалом продукт также не назовешь. Возможно, следует ожидать модернизации в производстве этого гидравлического вяжущего.

Подробный обзор использования цемента со шлаком в следующем видео.

Белый как снег, прочный как камень

Основу вещества составляет маложелезистый клинкер, с которым в нужном соотношении и порядке смешиваются каолин, хлорноватая соль, гипс, а также измельченный известняк (мел). Компоненты включают в себя наименьшее количество марганца или красящих вкраплений. Специфический цвет обеспечивает сочетание каолина и известняка.

Особый способ изготовления придает веществу не только цвет, но и увеличенную прочность (до 59 МПа). В зависимости от ее показателей выделяют 3 вида цемента, каждый из которых демонстрирует хорошую атмосферостойкость и устойчивость к понижению температур и негативному воздействию атмосферных осадков:

- М400 имеет среднюю скорость твердения, низкую сульфатостойкость, среднюю и высокую деформацию при усадке.

- М500 проявляет средние темпы твердения, среднюю сульфатостойкость и низкую деформацию при усадке.

- М600 означает незначительную деформацию при усадке, низкую сульфатостойкость, высокую скорость твердения.

По степени чистоты окраски материал подразделяют на 3 сорта: высший сорт — от 80 до 85%, 2 сорт — 75%, 3 сорт — 68%.

Эти характеристики определяют цену, варианты применения и внешний вид изделий. Все параметры указываются на их упаковке.

Поскольку материал считается новинкой, среди представленных на строительном рынке товаров превалируют сухие гранулы импортного производства, в частности продукция швейцарской финансово-промышленной группы Holcim.

Область применения

Благодаря отличным техническим характеристикам, он популярен не только в частном домостроительстве, но и в промышленности. Используется для создания различных декоративных элементов, а также при отделке фасадов. Изготовленные из него предметы имеют белоснежный оттенок, поэтому ими часто украшают дома. Они получаются намного прочнее и долговечнее, чем сделанные из серого цемента.

Белый вяжущий порошок добавляется при изготовлении терразитовой штукатурной смеси для фасадов, а также при производстве декоративного кирпича и плиток для тротуаров. Чтобы отделка или изделия максимально имитировали природный камень, в цемент насыпается красящий пигмент необходимого оттенка, гранитная или мраморная щебенка и керамзитный гравий.

Используется в качестве основного компонента при производстве затирок, шпатлевок, клеев, наливных полов, цементно-известковых и других штукатурных смесей. Так как порошок износоустойчив и имеет повышенную прочность, им делают разметки на дорогах и взлетных полосах в аэропортах.

Рекомендации перед использованием

Необходимо строго соблюдать технологию и следовать инструкции, которая указывается производителем на мешке.

Перед работой с ним соблюдаются правила:

1. Опалубка, формы и инструменты должны быть абсолютно чистыми – без пыли, жирных, масляных или ржавых пятен, плесени, грибков и тому подобного. Нужно тщательно отмыть бетономешалку, если она ранее уже эксплуатировалась. Все, что будет на инструменте, позже проявится на отделанной поверхности или созданном изделии.

2. Воду для замешивания используют только абсолютно чистую, без каких-либо примесей.

3. Если цемент будет укладываться в местах, где есть металлические детали, то их сначала следует тщательно очистить от ржавчины и обработать антикоррозийными средствами несколько раз. При этом минимальный слой укладки на металл – 3 см. Если сделать меньшей толщиной, то высока вероятность, что через некоторое время проявятся пятна.

4. Для придания еще большей белизны в вяжущий порошок можно добавить диоксид титана, но не более 1% от всего объема.

5. В качестве наполнителей при изготовлении растворов используются только белые стройматериалы фракцией не больше 2 мм (мелкий помол). Если добавляется кварцевый песок, то он не должен содержать сульфиды, размер песчинок – не более 1,5 мм.

6. Если нужны пластификаторы или другие добавки, то их тоже следует подбирать по оттенку, чтобы не изменить цвет цемента.

Стоимость

Цена белого порошка выше, чем обычного, так как для его производства применяется более сложная технология. Стоимость мешка зависит от изготовителя и веса тары. Наиболее популярными считаются такие марки: Adana (Турция), Aalborg White (Дания), Holcim (французский концерн, 2 завода в России), Cimca (Турция).

| Марка производителя | Вес тары, кг | Цена за штуку, рубли |

| Adana М600 Д0 | 50 | 800 |

| Aalborg White М600 Д0 | 50 | 840 |

| Aalborg White М600 Д0 в биг-бэгах | 1000 | 15500 |

| Cimca М600 Д0 | 50 | 900 |

| Holcim М600 | 50 | 700 |

| Диана ПЦ 500 | 5 | 110 |

Перед тем как купить белый портландцемент, обязательно проверяют дату изготовления. Чем дольше порошок хранится, тем хуже становятся его технические характеристики. Если он расфасован в бумажные мешки, то через тару внутрь постепенно проникает влага из воздуха. Часть вступает в процесс гидратации, и появляются комочки. Используя такой материал для замешивания растворов, придется увеличивать его пропорцию по отношению к другим компонентам, так как иначе не получится состав нужной марки по прочности. Поэтому необходимо точно рассчитать требуемый объем, чтобы осталось как можно меньшее его количество после строительства.

Основные производители

Наибольшим авторитетом на строительном рынке пользуются сегодня несколько производителей белого цемента. В России его выпускает ОАО «Щуровский цемент», продукция которого пользуется спросом благодаря тому, что достаточно быстро выполняется доставка в нужное место. К сожалению, сужает возможности применения легкий зеленоватый оттенок, которым отличается отечественный белый цемент.

Турция является на сегодня крупнейшим производителем этого строительного материала. Компании Cimsa и Adana выпускают продукцию, отвечающую всем европейским стандартам. Высокая конкурентоспособность ее обусловлена оптимальным соотношением цены и качества. Дело в том, что турецкий цемент, в отличие от российского, производится сухим методом, который менее затратен, а качественные характеристики материала при этом соответствуют всем требованиям. До 35 видов цемента предлагают турецкие предприятия.

Первое место по качеству занимает белый цемент, выпускаемый датской компанией, которая использует в производстве песок и каолин высочайшего качества. В сочетании с применением новейших технологий и участием в процессе специалистов самого высокого класса это позволяет создавать такой материал, который имеет очень широкий спектр применения — от сухих строительных смесей до скульптур, балконов, искусственного камня и плавательных бассейнов.

Египет производит этот материал по такой же технологии, но используются при этом совсем другие исходные материалы. Кроме того, часто случаются перебои с поставками, что является существенным недостатком в наши дни. В связи с этим значительно меньшей популярностью пользуется египетский белый цемент, цена на который намного ниже, чем у конкурентов.

Технология производства

Клинкер для производства белого цемента получают из сырья с минимальным содержанием «красящих» веществ – оксидов Fe, Cr и Mn Основные компоненты клинкера: каолин, белый известняк и мрамор.

Технология производства белого связующего практически не отличается от технологии производства обычного «серого» цемента. Однако в связи с тем, что есть ряд особенностей она несколько сложение и состоит из следующих этапов:

- Обогащение сырья последовательным дроблением и обработкой в грохотах по сухой либо мокрой технологии. В ходе данной операции из сырья извлекаются нежелательные случайно попавшие «красящие» примеси.

- Обжиг сырья во вращающихся печах, работающих на природном газе либо мазуте (беззольных теплоносителях). Вследствие практически нулевого присутствия оксида железа жидкая фаза клинкера белого цемента образуется при более высоких температурах, чем жидкая фаза клинкера обычного вяжущего, и характеризуется повышенной вязкостью и небольшим дифференциалом температур между плавлением и твердением. Поэтому сырье для белого цемента обжигают при температуре 1620-1650 градусов Цельсия.

- Отбеливание клинкера. Технический смысл операции заключается в восстановлении присутствующего в готовом клинкере оксида железа (Fe2 O3) придающего материалу зеленоватый оттенок, до (Fe3 O4), который обладает небольшой окрашивающей способностью.

Все остальные этапы: помол клинкера, лабораторные исследования и фасовка готового цемента аналогичны технологии производства обычного цемента.

Технология изготовления

Для того, чтобы получить белый цемент, нужно измельчить маложелезистый белый клинкер, минеральные гипсовые добавки и включить в состав цветные пигменты. В качестве сырья используются следующие материалы: известняк, глина, песок (в них должно быть малое содержание титана, железа и марганца).

Отжигается сырье на беззольном топливе, то есть на мазуте или газу. Чтобы упростить эту процедуру, в смесь вводится минерализатор в виде плавикового шпата или кремнефтористого натрия. Белые цементы отличаются степенью белизны. Этот параметр зависит от особенностей применяемого в производстве клинкера.

Сперва состав обжигают при температуре в +1200 градусов Цельсия, далее, чтобы готовый раствор получился прочным, его охлаждают до +200 градусов. Задействуя особые мельницы, можно добиться мелкого помола клинкера – 4500 см2/г (для серой разновидности этот параметр равен 3500 см2/г).

В зависимости от степени влажности сырья, пользуются двумя разными способами производства такого материала, как белый цемент:

- сухой. Применяется, если сырье имеет низкую степень влажности. В специальных шахтных печах компоненты перемалываются, просушиваются и смешиваются. Полученный клинкер обжигают при температуре +800 градусов;

- мокрый. В этой схеме твердые компоненты дробят специальными мельницами, мягкие – в болтушках, с добавлением воды. Далее влажное сырье сушат, размалывают и замешивают с другими компонентами, по аналогии с сухим методом.