Классификация по наполнителю

Асфальтобетон, как и многие другие искусственные строительные материалы, имеет сложную структуру. Главными его ингредиентами является минеральный материал – щебень, песок, порошок, и вяжущее на органической основе – битум. Структура и степень измельчения этих компонентов определяет физические свойства конечного продукта и его применение.

В зависимости от природы каменной составляющей асфальтобетон разделяют на 3 группы. И для начала мы поговорим о щебеночных наполнителях и о том, чем отличается ЩМА от асфальтобетона.

Щебеночные

Обычные

Дорога по строению напоминает многослойный пирог: нижний слой — стабилизирующий, и верхний — более плотный и дорогостоящий. Одна из первых его задач – защитить нижние слои от попадания внутрь влаги, так как именно последняя способствует снижению прочности дороги. Очевидно, что этот показатель будет зависеть, с одной стороны, от прочности используемого камня, а с другой – от величины зерна.

Для получения АБ используют следующие виды:

- щебень, полученный дроблением изверженных или метаморфических пород – необходим при изготовлении как высокоплотных, так и пористых видов АБ;

- щебень из осадочных пород, отличается меньшей прочностью;

- материал из металлургического шлака, для высокоплотных видов неприменим;

- щебень из гравия подходит только для пористых и высокопористых асфальтов.

В декоративных целях, например – выделения тротуаров, дорожек или для дорожной разметки, используется цветной щебень с диаметром до 5 мм.

Щебеночно-мастичный асфальтобетон (вид ЩМА 15)

Щебеночно-мастичные

Усовершенствованным видом щебеночного АБ выступает щебеночно-мастичный. Его отличает высокая упругость и стойкость к расслаиванию за счет уплотнения и включения стабилизирующих ингредиентов. ГОСТ 31015-2002: «Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные». Состав его отличается от традиционного АБ:

- щебень – 70–80%. Причем используется материал улучшенной формы – кубической, что заметно увеличивает износостойкость верхнего слоя. ЩМА способен прослужить более 20 лет при очень высокой нагрузке;

- песок только из отсевов дробления плотных горных пород – он значительно уменьшает трение;

- более высокое содержание битума – 5,5–7,5 %, что означает значительную водо- и морозостойкость;

- стабилизаторы – Габбро, Виатоп, ПБВ-60 и так далее.

Щебеночно-мастичный асфальт требователен к процедуре уплотнения.

- Способ изготовления его обеспечивает отсутствие сухого контакта между зернами щебня, что исключает, например, применение вибрации во время укладки.

- Также нельзя использовать катки на пневмомашинах: для укладки допускаются только гладковальцевые аппараты.

Еще одно отличие ЩМА от обычного щебеночного варианта с высокой плотностью – очень хорошие показатели шероховатости, что обуславливает плотность контакта покрышек с материалом даже при очень высокой влажности. Однако распространение ЩМА стал получать сравнительно недавно: отсутствовала техника, позволяющая изготавливать кубовидный щебень. Асфальтобетон ЩМА имеет среднюю цену.

О преимуществах и особенностях щебеночно-мастичных асфальтобетонов расскажет этот видеосюжет:

Гравийные

Гравий формируют из рыхлой, осадочной горной породы в виде крупных обломков. Для асфальтобетонных смесей гравий дробят. Различают несколько разновидностей камня по его происхождению:

- горный – содержит значительные включения песка, глины и прочего, но отличается шероховатой поверхностью, что улучшает адгезию с бетоном;

- ледниковый – наиболее близок к горному по свойствам;

- речной и морской – состояние поверхности гравия связаны с той средой, где он добывался. В море или в реке постоянное движение воды сообщает камню гладкую поверхность. Состав речного и морского камня лучше, однако гладкость снижает сцепление с песчано-цементным раствором;

- выделяют также озерный гравий, занимающий среднее место между речным и горным.

Гравий используют при изготовлении пористых и высокопористых АБ. Далее мы поговорим о том, что это такое, песчаный асфальтобетон.

Песчаные

Песок при производстве асфальтов годится двух видов:

- природный – добывается в песчаных карьерах. В состав не должны входить суглинки;

- из отсевов – его получают при дроблении горных пород, по сути, это те же частицы щебня, только очень малых размеров.

Песок или отсев входит в состав любых асфальтобетонов, но в малом количестве. Материал, в котором функцию каменной фракции выполняет только песок, называют песчаным.

Это самый неплотный, дешевый и нестойкий к износу вариант АБ. А поэтому используется только на пешеходных дорожках, тротуарах, аллеях в парке и так далее.

Песок из мрамора, гранита, клинкера используют при получении декоративных асфальтов.

Отбор проб

Пробы асфальтобетона отбирают согласно с уставом ГОСТа (п. 2.3):

- Вырубают или высверливают небольшую прямоугольную форму (диаметр писаного образца 50 мм, с крупными вкраплениями 100 мм, с мелкими вкраплениями 70 мм).

- Для отбора проб не используют остатки образцов из керна, подвергшийся тестированию. Исключение распространяется на переформированные высушенные части асфальтобетона.

Также образцы изготавливают тремя способами:

- Уплотняют с помощью пресса под высоким давлением с подогревом форм (по методу Маршала);

- Уплотняют с помощью вибровальной машины, в отдельных формах.

| Вид состава | Температурный режим |

| Теплый | От 120 до130 C |

| Холодный | От 100 до 120 C |

| Горячий | От 100 до 110 C |

Рециклинг и регенерация

В мировой практике дорожно-строительных работ по реконструкции автобанов с успехом используются методы регенерации

и рециклинга бывших в использовании материалов дорожной одежды, позволяющиеэкономить на приобретении новых стройматериалов.

Уточним особенности этих процессов, связанные с их названиями. Термин регенерация взят из латинского языка – «regeneratio» означает «возрождение, восстановление».

Применительно к реконструкции дорожных одежд автомагистралей регенерация означает восстановление их технико-эксплуатационных качеств:

- сплошности,

- проезжаемости,

- коэффициентов аварийности и безопасности и т.п.

А для самого АБП – восстановление физико-механических свойств и показателей качества.

Среди таких свойств:

- шероховатость;

- износостойкость;

- сдвигоустойчивость;

- трещиностойкость.

Повторное использование материала старого АБП специалисты называют английским словом «recycling», означающим рециркуляцию

– повторное использование, возвращение в оборот, переделку/переработку для полезного использования.

Рециклинг старого покрытия может проводиться без регенерации его свойств, например, в случае применения гранулята асфальтового лома для укрепления дорожных обочин отсутствует потребность в восстановлении пластичности, необходимой асфальтобетонной смеси при ее вторичном использовании в дорожном покрытии.

Зачем поливать бетон?

В процессе затвердевания бетона особое внимание следует уделить увлажнению состава. Зачем надо поливать бетон? Существует ряд факторов, доказывающих эту необходимость

- Вода является основным элементом цементного раствора. Она участвует в физико-химических процессах, в результате которых быстро нейтрализуется. Для оптимального затвердения бетонной смеси необходимо определенное количество влаги, которую обязательно нужно компенсировать.

- Застывание цемента происходит неоднородно. Верхние слои характеризуются слабыми обменными процессами и в результате нестабильная затвердевшая поверхность быстро деформируется, когда внутри слой бетона еще жидкий. Чтобы конструкция успела набрать прочность, нужно обеспечить оптимально одинаковые условия.

- Во время затвердения основа уменьшается в объеме. Восполнить потери можно с использованием дозированного количества жидкости.

- Климатические условия – фактор, который оказывает прямое воздействие на формирование прочной конструкции. Горячий воздух способствует быстрому испарению воды, поэтому фундамент нуждается в постоянной поливке. Ветреная погода приводит к удалению частиц влаги из цемента, что провоцирует появление многочисленных трещин в поверхности.

Микротрещины – один из рисков при формировании основания. Через них внутрь изделия попадает дождевая вода, грязь и пыль. В результате поверхность остается целой, а внутренняя часть конструкции деформируется. Образование щелей и трещин в фундаменте происходят в зимнее время при сильных перепадах температуры. Когда влага попадает внутрь, она преобразовывается в лед, обладающий свойствами к расширению и увеличению размеров раскола. Происходит вспучивание основания, а после фундамента разрушения переходя на основное сооружения. Вода участвует в процессах гидратации. Оптимальный уровень влаги способствует набиранию прочностных характеристик.

Демонтажные работы при асфальтировании

Любой ремонт начинается с тщательной подготовки, и дорожный ремонт не является исключением. Учитывая объем работ и их стоимость, от того, насколько тщательно и качественно подготовлено основание, зависит прочность и долговечность дорожного полотна.

Асфальтирование дорог во время ремонта может начинаться только после полного или частичного демонтажа старого асфальтового покрытия. И это только на первый взгляд кажется, что нет ничего проще, чем снять старый асфальт. Этот процесс должен проводиться по строго обозначенной технологии, которая зависит от того, какими будут дальнейшие работы по укладке дорожного покрытия.

Виды демонтажа дорожного покрытия

Снятие старого асфальта может производиться:

- на всю толщину;

- частично;

- послойно.

Метод снятия асфальта зависит от последующей технологии асфальтирования дорог. Если проводится капитальный ремонт старого дорожного покрытия с большой степенью износа, и на его место планируется укладка новой асфальтобетонной смеси, то необходимо провести полное снятие старого асфальта вместе с дорожной подушкой.

При локальных ремонтах достаточно снять асфальт в конкретном месте и на определенную толщину.

Техника для снятия асфальта на всю толщину

На первом этапе снимается сам асфальт, для этого он разрыхляется гидромолотами или бульдозерами, оборудованными разрыхлителями. Разлом асфальта происходит на большие плиты, которые грузятся на автомобили и вывозятся в места утилизации. Для дальнейшего успешного асфальтирования дорог нужно сменить и слои щебня, которые снимаются при помощи автогрейдера.

Если при строительстве использовались укрепительные сооружения из цемента, то их также разрушают при помощи бетоноломов.

Частичное снятие покрытия для проведения асфальтирования дорог

При локальном ремонте дороги бывает достаточно снять только верхний слой асфальта, который покрылся трещинами или подвергся другому виду деформации.

Для этого оптимально использовать фрезу, которая снимает четко заданный слой покрытия. Преимуществом фрезы является ее способность к вторичной переработке асфальтовой крошки для дальнейшей ее укладки.

проводит асфальтирование дорог с предварительным демонтажом покрытия и вывозом мусора с ремонтируемой территории.

www.bik-stroy.ru

Что такое рециклер и как он работает?

Для осуществления процедуры ресайклинга не требуется большого количества дорожного оборудования. Основой проведения работ по восстановлению дорожного покрытия являются специальные мобильные установки – рециклеры.

Рециклеры предназначены специально для восстановления дорожных одежд за один проход – агрегат представляет собой мощную машину на гусеничном или колесном шасси с высокой проходимостью. Рециклер является асфальтогранулятором, т.е. специальным оборудованием, которое измельчает асфальтобетонный лом до нужной консистенции. Фактически, установка совмещает в себе фрезер и стабилизатор грунта.

Фрезерно-смешивающий барабан с большим числом резцов – основной функциональный элемент рециклера. Лопасти бывают нескольких типов – в зависимости от вида перерабатываемого материала (твердого, абразивного и другие).

Также в конструкцию рециклера в обязательном порядке входит:

- Мощная тепловая пушка или газопламенная горелка, при помощи которой снятый лом плавится, трансформируясь в высоковязкую среду;

- Гидромеханический привод, производящий периодическое перемешивание компонентов смеси;

- Дизель-электрический генератор, обеспечивающий работу тепловой пушки;

- Устройство для перемешивания смеси;

- Система контроля температуры внутри барабана;

- Воронкообразная насадка, собирающая образующийся расплав.

Рециклеры агрегатируются с тракторной техникой или грузовыми тягачами. Современные модели известных импортных производителей оснащаются насосной системой, позволяющей подавать воду и вяжущие в точной дозировке, необходимой для получения смеси нужного состава и консистенции.

Конструкция рециклеров разрабатывается таким образом, чтобы фрезер обладал достаточной прочностью для измельчения асфальтобетона любой твердости. Современные производители дорожного оборудования предлагают широкий выбор моделей рециклеров с различными габаритами, функционалом и производительностью.

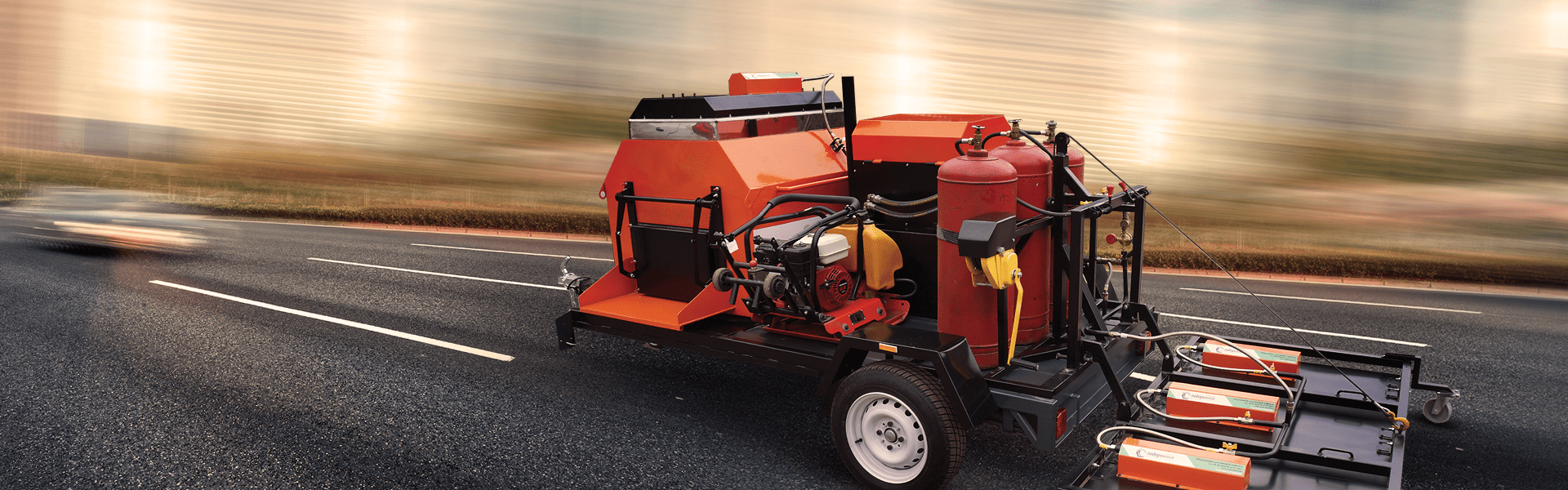

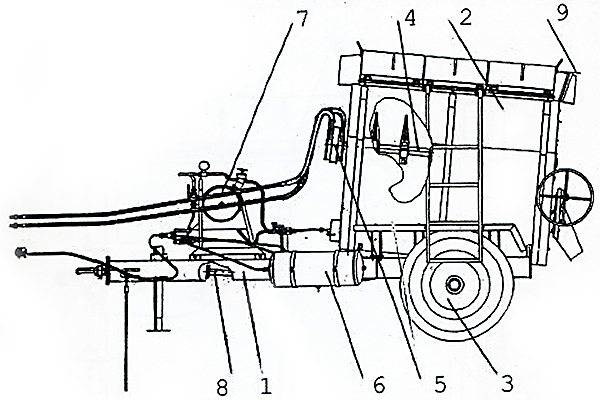

Рециклер РЦА-3,5 полуприцеп для МТЗ-82

Прицеп рециклер РЦА-3,5 агрегатируется с колёсным трактором тягового класса 1,4 (МТЗ-82 или с аналогичными характеристиками), снабжённым пневмооборудованием для привода тормозов и выводами для подключения электро и гидравлического оборудования прицепа. Прицеп предназначен для повторного разогрева и переработки снятого асфальтобетона (асфальтовый лом, отходы после фрезерования асфальтобетонных покрытий габаритным размером не более 100х100х100 мм), а также для разогрева литого асфальта при проведении ремонта автомобильных дорог.

Прицеп эксплуатируется в светлое время суток.

Прицеп предназначен для эксплуатации в районах с умеренным климатом при температуре окружающего воздуха от минус 5°C до плюс 40°C.

Технические данные Рециклера РЦА-3,5:

| Наименование параметроа | Значение |

| Тип изделия | Прицепное на колёсном ходу |

| Агрегатируется с трактором | МТЗ-80, МТЗ-82 |

| Грузоподъёмность, кг | 3500 |

| Геометрический объём ёмкости, м.куб. | 2,24 |

| Тип привода перемешивающего устройства | гидромеханический |

| Производительность, тонн/час | 1,2 |

| Рабочее давление гидросистемы, МПа, не менее | 16,0 |

| Ёмкость топливного бака, л, не менее | 40,0 |

| Расход топлива, л/час | 5,8…6,2 |

| Температура разогрева, °C | 190…200 |

| Скорость транспортирования, км/ч, не более | 25 |

| Тормозная система | пневматическая |

| Габаритные размеры, мм, не более — длина — ширина — высота | 3600 2300 2400 |

| Масса, кг, не более | 2500 |

| Обслуживающий персонал, чел | 2 |

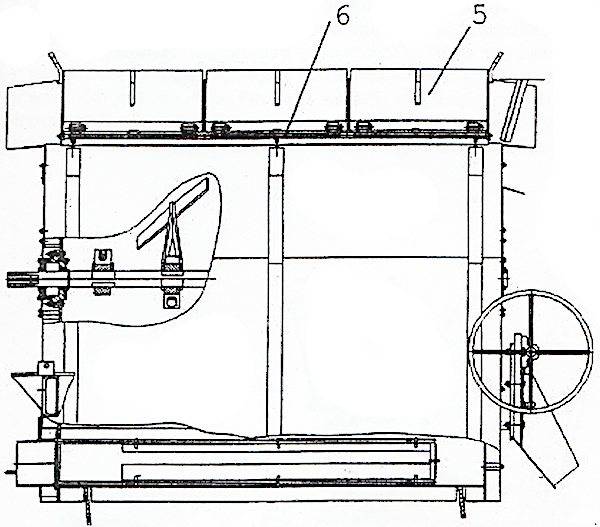

Устройство работы прицепа рециклера РЦА-3,5: Прицеп рециклер является прицепным устройством к самоходной тракторной технике.

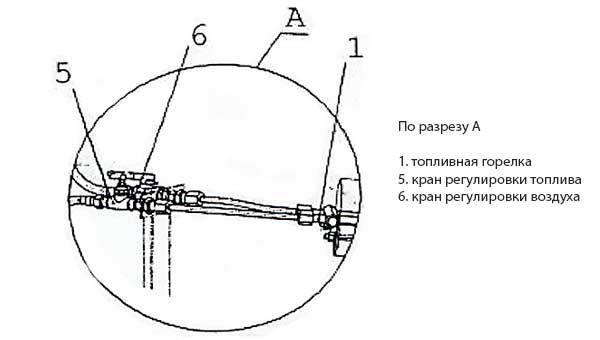

Главные составные части прицепа рециклера РЦА-3,5 являются: рама прицепа 1, камера нагрева 2, система шасси 3, устройство для перемешивания 4, привод устройства перемешивания 5, пневмосистема тормозов 6, система обогрева камеры 7, система тормозов 8, система электрооборудования 9.

Прицеп выполнен в виде одноосного прицепного устройства. На раме прицепа, выполненной в виде сварной металлоконструкции, крепятся все основные элементы.

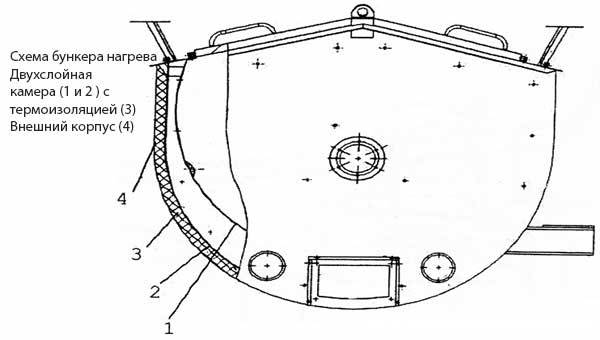

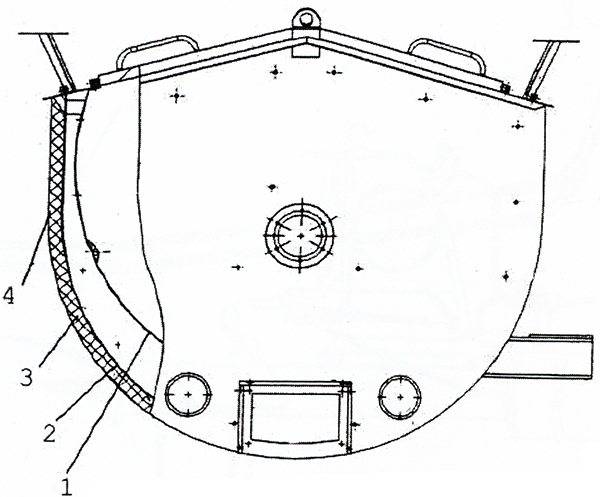

Камера нагрева представляет собой сварную конструкцию в форме полуцилиндра, выполненного в виде внутренней и наружной оболочек 1 и 2 , слоя теплоизоляции 3 и наружной обшивки 4.

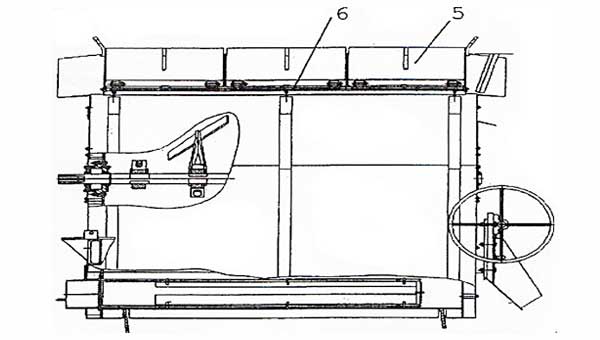

Отвод продуктов сгорания производится между обечайками через специальные лючки 6. Загрузка материала производится через загрузочные лючки 5, имеющие теплоизоляционный наполнитель.

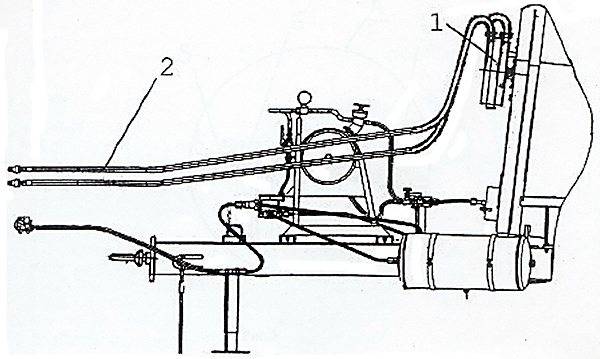

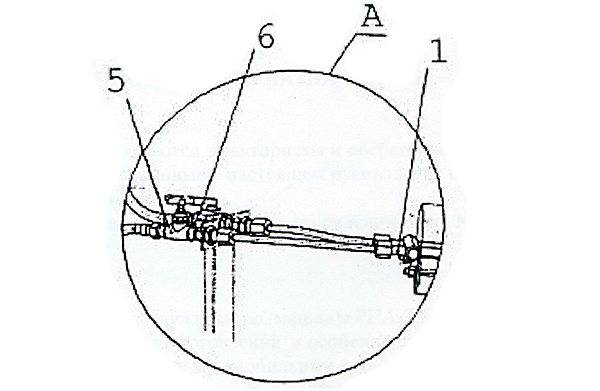

Привод перемешивающего устройства состоит из планетарно — роторного гидромотора 1 марки РПГ, установленного на кронштейне камеры нагрева, рукавов высокого давления 2.

Устройство перемешивающее предназначено для перемешивания компонентов горячего битумоминеральных литых асфальтовых смесей. Устройство представляет собой вал, состоящий из трёх частей, закреплённый в подшипниковых опорах, расположенных на торцевых стенках камеры нагрева, на средней части которого приварены шесть перемешивающих лопастей, расположенных с определённым шагом по винтовой линии, что позволяет эффективно перемешивать смесь при прямом и реверсивном включении гидромотора привода перемешивающего устройства.

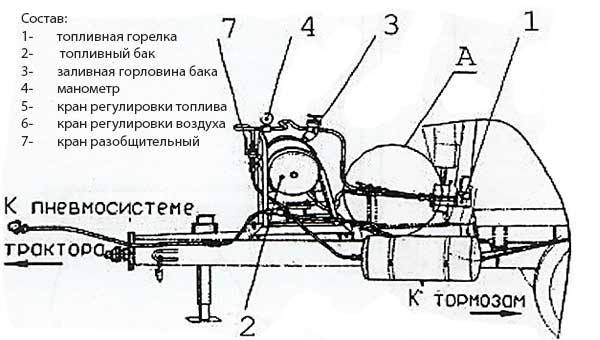

Система обогрева камеры включает следующие элементы: топливную горелку 1, топливный бак 2, заливную горловину 3, манометр 4, кран регулировки топлива 5, кран регулировки воздуха 6, кран разобщительный 7, соединительные трубопроводы.

Виды холодного ресайклинга

Ресайклинг на большую глубину

Ресайклинг на большую глубину охватывает широкий спектр применения этой технологии: для усиления поврежденных дорожных одежд с целью продления срока их службы на соответствующее время. Последующее нанесение замыкающих слоев поверх ресайклированного слоя повышает эксплуатационные свойства восстановленной дороги, такие как сопротивление заносу и т.п. Типичная глубина ресайклинга здесь превышает 150 мм.

Ресайклинг на большую глубину может использоваться для укрепления поврежденных дорожных одежд с толстыми и тонкими асфальтобетонными слоями.

Сразу же после ресайклинга необходим новый замыкающий слой. Для мало нагруженных дорог это может быть слой щебня или тонкий слой горячей асфальтобетонной смеси. Там, где дорожная одежда должна подвергаться высоким нагрузкам, может потребоваться укладка асфальтобетонных слоев, а также асфальтобетонный слой износа.

Ресайклинг на малую глубину

Ресайклинг на малую глубину обычно выполняется для устранения значительного растрескивания асфальтобетонных слоев и улучшения их эксплуатационного качества. Этот вид ресайклинга часто предпринимается для устройства дорог с небольшим сроком службы, но может также использоваться там, где дорожная одежда «здорова» и ослаблены только верхние асфальтобетонные слои. Ресайклирование в этом случае обычно выполняется на глубину от 80 до 150 мм.

С помощью ресайклинга на малую глубину можно улучшить конструкцию дорожной одежды путем укладки затем замыкающего асфальтобетонного слоя. Благодаря уменьшению проникания воды в основные слои, срок службы дорожной одежды увеличивается.

Реконструкция грунтовых дорог

Реконструкция грунтовых гравийных дорог укреплением их органическим вяжущим может быть выполнена путем обработки их гравия битумной эмульсией с последующим нанесением тонкого щебневого или иного защитного слоя. Преимуществами этого способа являются отсутствие пыли от движения транспорта в сухое время и более безопасные условия движения в дождливую погоду, с меньшей вероятностью потери устойчивости транспортными средствами. Кроме того, гораздо лучше используются минеральные ресурсы, поскольку отпадает необходимость в регулярной замене гравия (для грунтовых дорог обычной является ежегодная потеря от 20 до 30 мм гравия под воздействием транспорта и погодных условий). Тем самым снижается ущерб окружающей среде, обусловленный постоянной потребностью открывать все новые карьеры и каменоломни для добычи гравия. Глубина ресайклинга этого типа обычно равна от 100 до 150 мм.

Важно отметить, что возможно также укрепление гравийных дорог добавкой к их материалу цемента. Но тогда необходим более толстый ресайклированный слой, порядка 200 мм

В результате этот случай следует отнести, скорее, к ресайклингу на большую глубину

Последовательность выполнения ямочного ремонта

Выполнение ремонтных работ асфальтного покрытия производится в следующем порядке:

- Анализ состояния слоя дороги, глубины выбоины.

- Разметка границ образовавшейся ямы. Вокруг выбоины рисуют прямые линии. Если дефектные участки находятся недалеко друг от друга, объединяют одним периметром.

- С помощью фрезы и отбойного молотка по очерченному контуру делается вертикальное углубление, не менее толщины слоя покрытия.

- Затем удаляется повреждённый асфальт и мусор.

- Участок обрабатывается битумом или полимерной эмульсией.

- Выполняется укладка смеси битума и мелкофракционного щебня.

- Нанесение финишного слоя в виде битумного покрытия.

Ямочный ремонт приходится проводить для разных видов дорог. Поток автомобильной техники по магистрали не прекращается, перекрывается движение только на ремонтируемом участке. Для этого выставляются предупредительные знаки.

Работы следует проводить в сухую погоду. Но не всегда дорожникам погода позволяет соблюдать все требования. Порядок действий написан в ГОСТ «Автомобильные дороги и улицы».

Виды асфальтобетона по величине остаточной пористости

Асфальтобетон имеет еще одну важную характеристику – величина остаточной пористости. Это объемное соотношение числа пор покрытия после уплотнения, то есть, в конечном продукте. Измеряется в процентах по объему материала. По отношению к этой величине АБ разделяют на 4 группы.

Состав асфальта при этом может быть совершенно разный.

Высокоплотные и плотные

Этот материал применяют для верхнего покрытия асфальтных дорог – так называемой, дорожной одежды. Отличает его высокая износостойкость, прочность., долговечность, устойчивость к большой нагрузке, а также величина шероховатости и даже беспыльность. Главным же его свойством является водо— и морозостойкость.

- Высокоплотными выступают асфальтобетоны, в которых остаточная пористость не превышает 1–2,5%. Примером его служит щебеночно-мастичный асфальтобетон.

- К плотным причисляют АБ с пористостью равной 2,5–5%. Это мелкозернистые асфальты на основе щебня из метаморфических и горных пород.

Пористые и высокопористые

Такого рода АБ используется для нижних слоев дороги, чья задача – обеспечить стойкость к статическим и динамическим нагрузкам. Пористые материалы намного сильнее впитывают влагу и разрушаются под ее действием. Верхний, более плотный слой предохраняет нижние слои от этой опасности.

- К пористым относят асфальтобетоны с показателем остаточной пористости в 5–10%. Это крупнозернистые АБ на основе щебня или любые на основе гравия.

- Высокопористые имеют величину остаточной пористости равную 10–18%. Изготавливают материал из любых видов щебня и гравия.

Асфальтобетон выпускается для самых разных потребностей, поэтому любая классификация – по размеру зерна, по остаточной плотности, и так далее, указывает не на качественную оценку, а на область, где этот вид АБ должен применяться.

Покупка или аренда техники для рециклинга жидкого бетона

Под техникой подразумевается использование вакуумного погрузчика и специальной рециклинговой установки, через которую проходит процесс разделения бетона на компоненты.

Фото рециклера асфальтобетона

То есть получается, что такое оборудование, как рециклер асфальтобетона ПМ 107 или ЕМ 3200 решают одновременно две важные задачи:

- За счет применения остатков асфальта экономятся деньги. Ведь не приходится покупать какое-то количество новых компонентов для данного раствора.

- Не увеличивается количество мусора в регионе, потому что все идет в дело.

Вот подобным образом работают и современные рециклинговые установки. Переработка отходов выполняется прямо на заводах, ненужных каменных масс практически не остается, а за счет вторичного применения шлака экономятся средства на производство нового количества смеси.

Давайте рассмотрим, как именно происходит такой процесс.

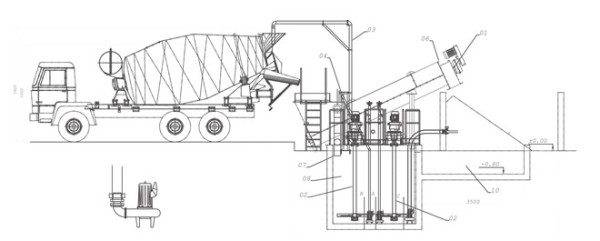

Схема выполнения рециклинга

Чтобы суть столь специфической работы была понятнее – публикуем пошаговую инструкцию.

Обычно все делается примерно так:

- Из миксера или бункера путем промывки внутренней полости сливается шлам из песка, щебня и цементной жидкости. Сливается все в специальный лоток.

- В лотке песок и щебень для бетона оседают, а затем попадают в винтовой сепаратор. С помощью мощного шнека камни и песок проталкиваются к выходному отверстию и ссыпаются наружу.

- Цементное «молоко» из приемного лотка через центробежный насос сливается в отдельную емкость. Обычно такой емкостью служит специально сделанная для этого яма-отстойник. При этом режим слива и чистоту жидкости можно регулировать вручную или с помощью электронной панели.

Схема переработки

Таким образом, получается, что рециклинговая система как бы расщепляет бетон на его начальные составляющие. Компоненты сортируются, затем подаются в отдельные емкости, а после опять поступают в производство. Согласитесь, очень удобно и экономично.

Кстати, если для изготовления новой смеси в составе основной жидкости применяется слитое цементное «молоко», то в итоге масса получится насыщеннее, а значит прочнее.

Цементное «молоко»

https://youtube.com/watch?v=dFfoh0GD9qM

На этом наш обзор технологии переработки бетонной смеси завершен. Давайте подведем итоги статьи.

Рециклеры асфальтобетона

Рециклер асфальтобетона ЕМ 6100, применяется при проведениях «точечных» ремонтов. Его применяют для: • Изготовления полнотелых литых смесей из комплекта материалов (щебень, песок), а также с использованием в обязательном порядке – битума. • Изготовления асфальта в отдельных выделенных емкостях самой установки. • Приготовление с помощью заранее заготовленных, так называемых «полуфабрикатов».

Стоит уточнить, что особенность прибора заключается в том, что его, возможно, использовать круглогодично. Как правило, для всех установок производителями устанавливается единый порог «волатительности» температуры от -15 до +30. Производительность более 3,5 тонны в час. Поддержание, а также разогрев смеси выполняется с помощью горелки.

Рециклер ЕМ3200, как и первый аналог, предназначен для ямочных работ. Подобная модель аппарата обеспечивает: • Загрузку в специальный отсек уже готовой смеси. При этом в «капсуле» поддерживается необходимая температура. • Самостоятельную переработку, виду наличия возможности разогреть элементы. • Изготовление смесей из составных инертных материалов, выше уже перечислялся список, что к ним относится.

Производительность второй установки порядка 1,2 тонны в час. Емкости бака (топлива) составляют не более 36 литров. Установка прицепного типа, то есть необходимо позаботиться о тракторной технике для перевозки. Стоит уточнить, что как многих бы не казалось, но получение паспорта на прицеп, для такой техники не обязательно, во всяком случае, в настоящее время.

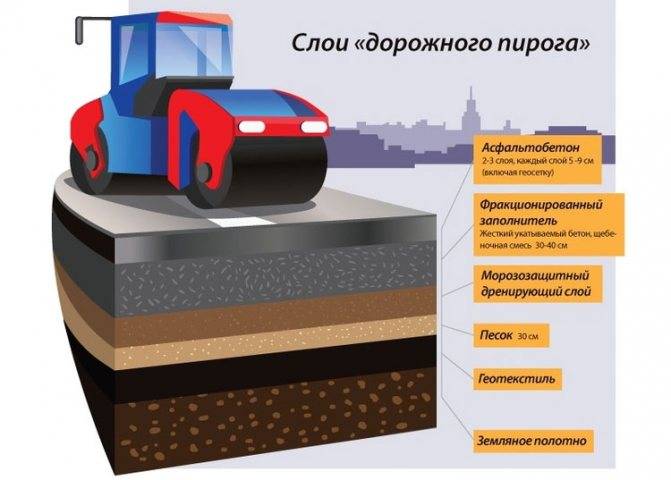

Структура асфальтового дорожного покрытия

Регенерация демонтированного АБП направлена на восстановление и повышение технико-эксплуатационных характеристик асфальтобетонного материала с целью его повторного использования для асфальтирования автобанов или других дорожно-ремонтных работ.

По истечении ресурсного срока эксплуатации дорожного покрытия в его составе сохраняется до 90% полезной массы асфальтобетонного материала, пригодного для дальнейшего применения.

Чтобы методики переработки б/у асфальта были более понятны, рассмотрим подробнее структуру дорожной одежды и свойства основных элементов, ее составляющих.

Дорожные одежды с АБП являются наиболее распространенными конструкциями автобанов всех категорий.

Выше приведена схема так называемого «дорожного пирога» — многослойной дорожной одежды с обязательным асфальтобетонным покрытием толщиной не менее 15 см.

ГОСТ 9128-2013 «Смеси асфальтобетонные…» определяет состав асфальтобетонных смесей (п. 3.1) как рационально подобранные смеси щебня, гравия, песка и минерального порошка с битумом, перемешиваемые в нагретом состоянии. При этом асфальтобетоном принято называть (п.3.2) асфальтобетонную смесь (далее – АБС) в уплотненном состоянии уже после укатки катками.

Следует различать понятия асфальта и асфальтобетона, используемые в дорожно-строительной практике:

- Асфальт является вяжущим органическим веществом природного либо искусственного происхождения с различным содержанием битумов в его составе (от 13% до 75%). Он представляет собой смесь битумов с песком и гравием. Настоящий природный асфальт состоит из тяжелых нефтяных фракций и мало отличим от обычной смолы, за это его древние греки и назвали — горная смола.

- Асфальтобетон – результат технологического перемешивания битумов с инертными материалами – щебнем, гравием и песком, которые существенно повышают прочностные характеристики асфальтобетонной смеси. Другими словами, асфальтобетон является модифицированным вариантом традиционного дорожного асфальтового покрытия.

В составе АБП битум составляет всего 4,5-6,0%, остальное – щебень, гравий и песок.

Современные технологии регенерации и рециклинга асфальтобетонных покрытий представляют собой переработку изношенного в процессе эксплуатации АБП с доведением его технических показателей и физико-химических характеристик до требуемого уровня.

Использование демонтированного старого асфальтобетона позволяют сделать это при минимальном потреблении новых вяжущих материалов и инертных заполнителей.

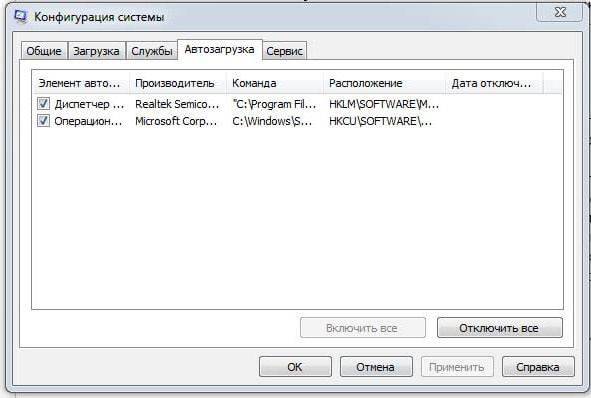

Как удалить вирус Recycler: предварительные действия

Поскольку угроза активируется как раз в момент попытки доступа к съемному носителю, устанавливая свои исполняемые элементы в вышеуказанные разделы системы, сначала нужно избавиться именно от них.

Для начала завершаем в «Диспетчере задач» все активные процессы, в которых вместо названия присутствует бессмысленный набор символов.

Смотреть галерею

После этого необходимо войти в раздел автостарта и снять галочки со всех подозрительных служб. В Windows 10 вкладка автозагрузки находится непосредственно в «Диспетчере задач», а в версиях ниже она располагается в системном конфигураторе, который вызывается командой msconfig в меню «Выполнить». По завершении всех описанных действий систему в обязательном порядке следует перезагрузить.

Схема рециклера асфальтобетона

Асфальтобетонные смеси для ямочного ремонта на основе битумных фракций имеют рабочую температуру (t плавления) 130-190 град.С. Для получения однородной смеси необходимо вторичный асфальт измельчать до размеров 15 см по стороне куска, очень хорошо использовать асфальтовую крошку, после холодного фрезерования.

Рециклер-прицеп представляет собой полуприцеп для тракторов с тяговым усилием 1,4. Схема работы навесного рециклера отличатся в основном способом перемешивания.

- Состав:

- рама полуприцепа;

- бункер нагрева;

- ось с колесами;

- лопатки для перемешивания

- мешалка с гидроприводом;

- пневмотормоза;

- автономная газовая горелка;

- тормозная система;

- электрика

|

Все составляющие крепятся на раме полуприцепа и имеют сцепку, соответствующую тракторному оборудованию

На схеме камеры нагрева асфальтовой смеси можно увидеть, что камера нагрева двуслойная с термоизоляцией и помещена во внешний корпус

Продукты горения выводятся через воздуховоды (6). Загрузка материалов для регенерации и улучшения смеси через загрузочный бункер с дополнительной термо- защитой.

|

|

Мешалка имеет привод от гидравлики трактора через гидромотор МГП, стабилизирована подшипниковыми опорами. Перемешивающее устройство имеет 6 лопастей с винтоподобным расположением. Мешалка имеет прямой и реверсивный ход. Некоторые рециклеры имеют перемешивание путем вращения бункера разогрева

- Нагрев смеси в камере разогрева обеспечивается топливной горелкой с регуляторными и обеспечительными элементами Давление в топливном баке по манометру, должно находиться в пределах 0,3…0,45 Мпа) Состав:

- топливная горелка

- топливный бак

- заливная горловина бака

- манометр

- кран регулировки топлива

- кран регулировки воздуха

- кран разобщительный

|

|

Порядок работ по регенерации асфальта, асфальтовой крошки

- При регенерации фракций вторичного асфальта, работы должны происходить в следующем порядке:

- в разогретой емкости растворяется 110-125 кг битума (65-85 кг/т асфальтного лома);

- загружают первую порцию асфальтного лома (150…200 кг, фракция лома (с размером, не более 130-150 мм) или крошку от холодного фрезерования. Более мелкие фракции дадут более однородную смесь

- С перерывом 25…30 минут включается перемешивающее устройство на 10…15 минут в прямом и реверсном направлениях до растворения первой порции асфальтного лома.

- Далее загружаются последующие порции асфальтного лома до полного заполнения ёмкости.