На что стоит обратить внимание?

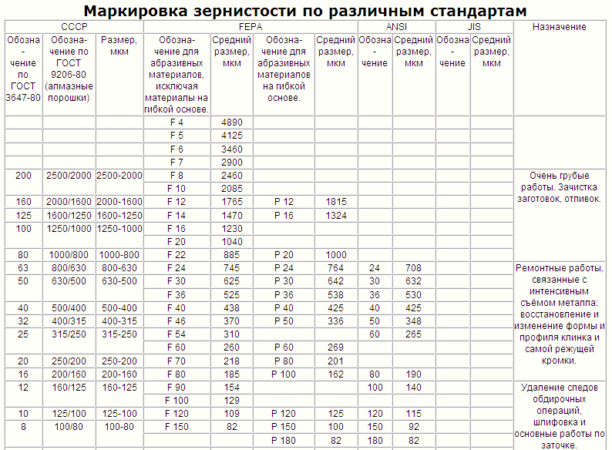

Для определения лучшего материала, а соответственно покупки качественного абразива, следует узнать его основные технические характеристики:

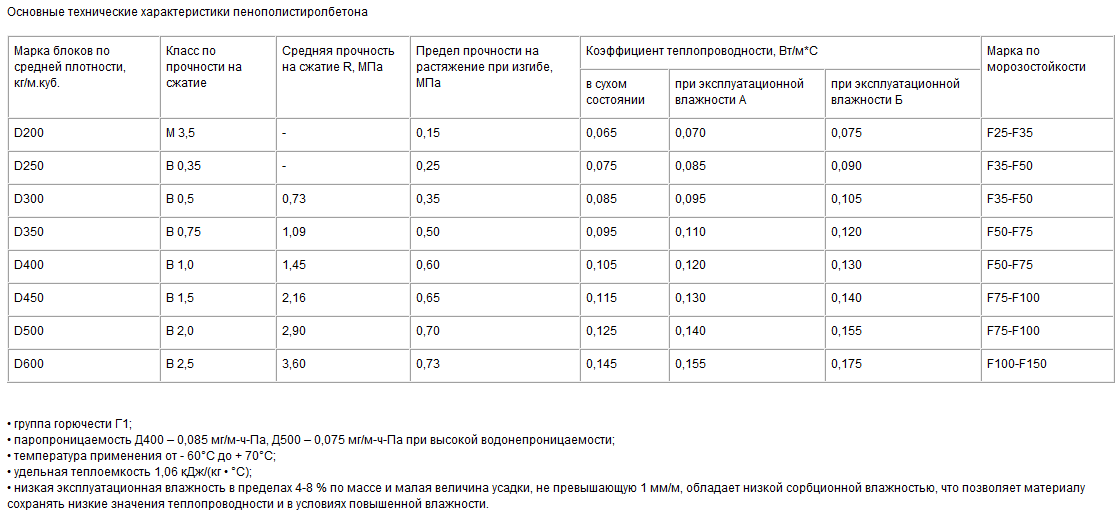

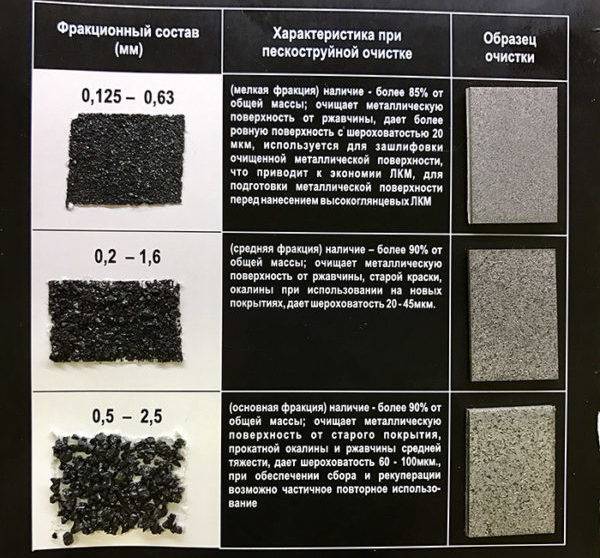

фракция имеет первостепенную важность, так как размер зерна в песке позволяет добиваться либо максимальной абразивной способности, либо помогает более мягко, как бы полиролью проходиться по материалу, не повреждая его структуры:

документация на материал содержит точные инструкции по фракции, так указывается базовое, предельное, самое большое и маленькое значение. При этом задается процентное содержание каждого показателя в таре:

практически всегда размер частичек находится в пределах 0,125 – 4 мм

Также при выборе следует учитывать мощность пескоструя и диаметр сопла устройства;

твердость. Указывает способность сопротивляться абразивом к давлению при помощи другого материала, с большей прочностью. Всего существует 10 классов от наиболее мягких до самых твердых;

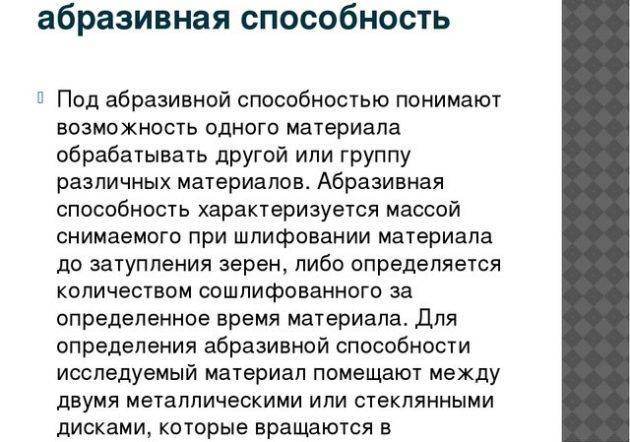

абразивная способность – это количество обработанного материала на промежуток времени описанный в нормативе;

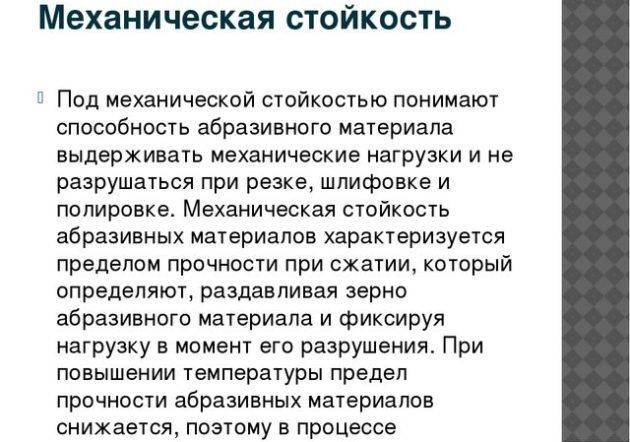

стойкость к механическим воздействиям позволяет узнать о степени механической нагрузки, которую способен выдержать песок при этом не раздробившись. То есть прочность материала на сжатие;

химическая стойкость – это склонность материала сопротивляться реакции с водой или растворителями, кислотами.

После определения качественных характеристик стает вопрос, где купить песок для пескоструя? Выбор специализированного представителя, ключевое решение, иначе возможно приобретение подделок или некачественная консультация, в некоторых случаях это несет опасность для жизни.

Пермский песок для пескоструя имеет высокие показатели качества.

Песок подается под давлением на деталь, что приводит к рикошету. Маленькие частицы поднимаются в воздух и образуют пылевой столб. Так при выполнении пескоструения необходимо обязательно использовать средства для защиты органом дыхания.

Особенности песка для пескоструйного пистолета с мешком для сбора

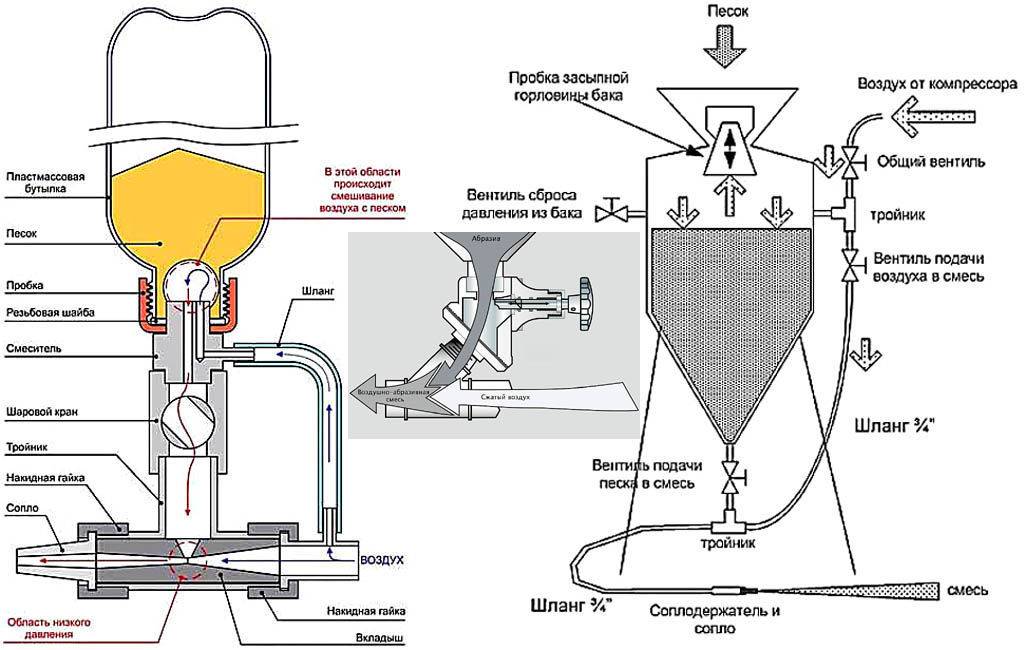

Обработка твердых поверхностей абразивными сыпучими веществами нужна для очищения конструкции микрочастицами, которые сталкиваются с очищаемой поверхностью на высокой скорости. Пескоструйный агрегат создает направленный воздушный поток кинетической энергии, которая выталкивает абразивную пыль на предмет, который нужно очистить от грязи, ржавчины или другого налета. Сколько весит куб бетона М 300 и М 200 узнайте тут.

Стоимость – 5400 руб.

Песок для такого оборудования изготавливается из различных материалов, и имеет, как и лещадность щебня, разные размеры (фракции) зерен. Для качественного результата очистки необходимо выполнить несколько технологических требований:

- Качественный песок для пескоструйной очистки должен быть обработан соответствующим образом. Дорогие сыпучки использовать экономически нецелесообразно, а дешевый песок может повредить очищаемую поверхность. Выбор рекомендуется остановить на мелкофракционном материале с высокими показателями прочности.

- Сырье для пескоструйной очистки выбирается в зависимости от материала, который нужно чистить. В идеале это должна быть универсальная смесь.

- Если поверхность имеет дефекты, нужно пользоваться щадящими абразивными веществами.

- Мелкофракционным абразивом нежелательно обрабатывать участки с толстым налетом, но для финишных этапов это самый подходящий вариант.

Твердость

От насыпной плотности сырья зависит сохранение частицами песка целостности при обработке поверхности. Ударяясь с высокой скоростью о материал, песок может разрушаться с разной степенью распада. Твердость обозначается цифрами от 1 до 10, где 1 – самый мягкий материал, 10 самый твердый, например, алмаз.

Абразивная способность

Этот параметр вещества указывается на упаковке и означает временной промежуток, за который очищается площадь определенных размеров.

Механическая устойчивость

Это параметр определяет устойчивость микрочастиц к разрушению при механических нагрузках – ударении о поверхность. Сырье с высокими показателями механической устойчивости можно использовать повторно много раз.

Химическая устойчивость

Это сохранение цельности частицами песка при долговременном контакте с агрессивными средами – щелочами, кислотами и другими органическими и неорганическими жидкостями. Про технические условия для негашеной комовой извести читайте по этой ссылке.

Изготовление абразива в домашних условиях

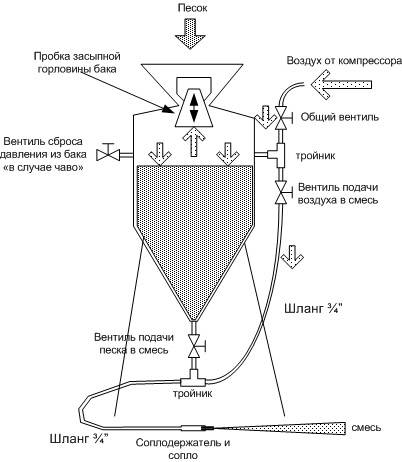

В некоторых случаях приходится самостоятельно готовить расходную смесь для пескоструйной обработки, например, в целях экономии. Самодельный абразив хорошо подойдет для очистки металла и бетонных оснований. Обычно в качестве исходного сырья берут гравийный или речной песок. Порядок работ таков:

- готовят 2–3 сита, сделанных из мелкой сетки, натянутой на деревянный каркас,

- просевают песок сначала, чтобы удалить мусор, через сито с более крупными ячейками, потом — через мелкие до получения абразива нужной фракции,

- готовый материал просушивают в металлической емкости на костре или иным способом,

- еще раз просеивают песок через сито с самыми мелкими ячейками.

Такой песок можно засыпать в пескоструйный пистолет или аппарат иной конструкции и применять по назначению.

Факторы, влияющие на выбор абразива

Опытные мастера пескоструйной обработки внимательно анализируют возможности своего инструментального оснащения, а также характеристики целевой поверхности для выбора абразива. Это дает возможность достичь не только отличных результатов, но и улучшить экономические показатели, увеличить срок службы сопла и других изнашиваемых компонентов установки. Изучаются следующие параметры.

- Слой снимаемого покрытия или характер загрязнений. Изучается уровень прочности. Ошибка в выборе, например, мягкого абразива для вязкой или твердой поверхности приведет или к перерасходу времени и материалов, или к плохому результату работы.

- Твердость целевого материала. Поверхность изделия не должна быть сильно повреждена. Поэтому выбираемый абразив должен сочетаться по свойствам с очищаемым основанием.

- Целевые характеристики обработанной поверхности. Если они не регламентированы — можно использовать какой угодно жесткий абразив. Если же поверхность должна быть гладкой, без вмятин-сколов, рекомендуется выбрать рабочее тело соответствующего класса.

- Производительность работы. Абразивы сложной формы (электрокорунд, колотый кварцевый песок, никельшлак) гарантируют интенсивность воздействия и скорость снятия покрытий.

Последнее, что обязательно учитывает и, по возможности, обеспечивает рачительный владелец — сбор и рекуперацию отработанного абразивного материала. Это позволяет не только резко улучшить экономическую эффективность деятельности, но и защитить персонал и инструментарий от опасных факторов.

Песок для пескоструйной обработки, и цена кварцевого песка

Практически, такой тип обработки поверхностей, является эффективным и незаменимым способом при различных ремонтных строительных работах.

Пескоструйные работы — это недорогой, эффективный, удобный и быстрый вариант очистки металлоконструкций, стен зданий и других загрязненных поверхностей от отделочных покрытий, окрасок, а также от разного типа загрязнений — сажи, ржавчины и т.п.

Практически, такой тип обработки поверхностей, является эффективным и незаменимым способом при различных ремонтных строительных работах.

Техника очистки обработки заключается в выдуве песка разного калибра (в зависимости от вида сбиваемого покрытия) мощной струей воздуха. Песчинки сбивают наружные слои и оставляют счищенную, готовую к обработке поверхность. Многогранностью пескоструйных работ является то, что они могут проводиться фактически на произвольной поверхности — от кирпича до кожи.

Отлично работать с металлическими поверхностями, которые после очистки становятся шероховатыми, что обеспечивает более долговременное и надежное покрытие грунтовкой или краской.

В зависимости от материала, на каком будут проводиться пескоструйные работы, пескоструйный аппарат заправляется абразивом (песок, дробь, карунд и др. абразивы) согласно выбранного радиуса калибра. Безусловно, что в зависимости от режима, в котором будет проходить пескоструйная работа, будет зависеть глубина очистки поверхности, а также фракция (диаметр) песка.

Так, для пескоструйных работ используется кварцевый песок.

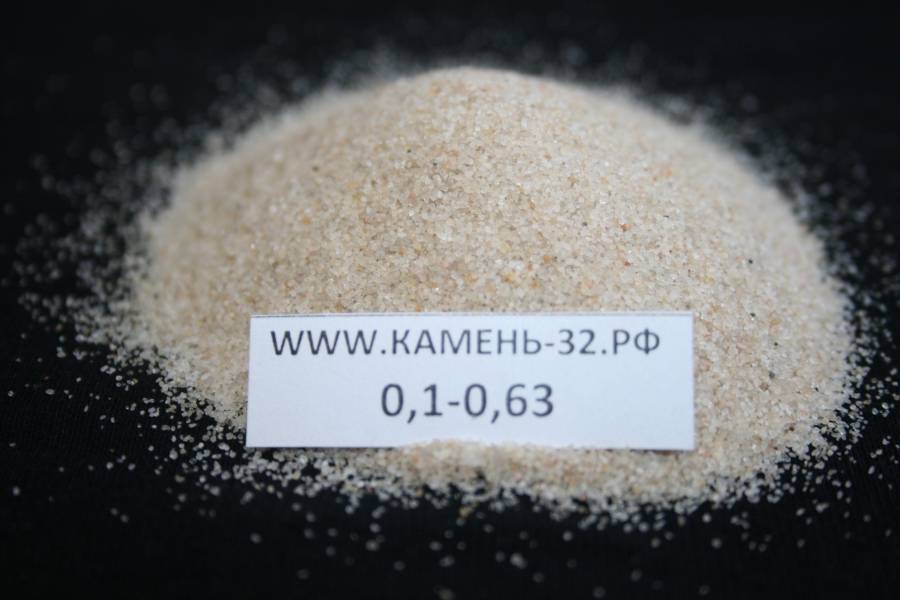

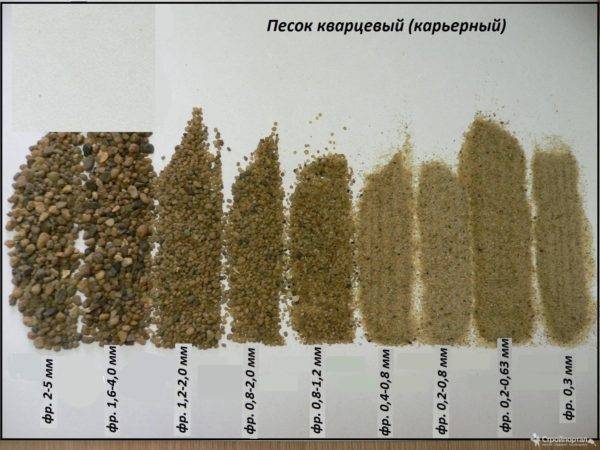

Важно знать технологию и требования, он должен быть хорошо просушенный — от этого зависит его сыпучесть и вылет из сопла пескоструйной установки — пескоструйного аппарата. Самой малой фракцией кварцевого песка является диаметр от 0 до 0,63 мм

Его используют для финишной (завершающего этапа) очистки поверхности, которая становится действительно зеркальной

Самой малой фракцией кварцевого песка является диаметр от 0 до 0,63 мм. Его используют для финишной (завершающего этапа) очистки поверхности, которая становится действительно зеркальной.

Кстати, таковым мелким песком можно работать и в декоративных задачах. Нанесения рисунков. Имитации искусственного старения материала. Часто пескоструйка проводятся для украшения стекол и нанесения на них рисунков.

Обработанный узор на стекле будет выглядеть матовым.

Самая большая фракция, которую используют для пескоструйных работ, доходит до 5 мм в диаметре. Эта фракция песка, используется для очистки глубоко загрязненных поверхностей, после пескоструйной обработки ей придает эффект очищения щеткой.

Технологии пескоструйных работ (пескоструйная очистка), равно как и пескоструйных установок (пескоструйка), не стоят на месте. Благодаря им можно оперативно и эффективно реставрировать строения любой сложности, реализовывать произвольные живописные решения, то есть использовать на благо строительных и ремонтных работ.

Важно знать, что песок не заправляется дважды в пескоструйную машину. Во время работы песок крошится, несомненно, что размеры фракций становятся смешанными, плюс — добавляется сбитый мусор

Во время работы песок крошится, несомненно, что размеры фракций становятся смешанными, плюс — добавляется сбитый мусор.

Нюансы использования

Если вы приобретаете абразивный материал в магазине, то он, как правило, специальной подготовки уже не требует, однако в быту или на небольших предприятиях используют даже обыкновенный речной песок как бесплатную альтернативу покупному сырью. Доступность такого абразива позволяет не задумываться о расходе и повторном использовании, но для достижения желаемого результата стоит следовать инструкции.

В первую очередь речной песок надо тщательно просеять, чтобы добиться максимальной однородности фракции без каких-либо посторонних вкраплений. Требуемый размер фракции определяется в зависимости от размера сопла и особенностей обрабатываемого материала, после чего нужно подобрать подходящую сетку именно для такого диаметра частиц. Чаще всего используют подручные материалы – от сита для муки и москитной сетки до тюля и строительной сетки. Опытные пескоструйщики советуют при использовании речного песка не полениться и просеять его 2-3 раза.

Только после этого можно приступать к сушке. В промышленных условиях принято сушить абразив при помощи специально выпускаемых сушилок, но в быту народным умельцам приходится придумывать собственные оригинальные решения. Кто-то сушит речной песок на металлическом листе, выложенном поверх мангала, кому-то удобнее рассыпать будущий абразив на пленке и просушивать его тепловой пушкой. Результат считается приемлемым, если песок свободно просыпается через неплотно сжатый кулак.

В речном песке вполне вероятно присутствие кварца, потому теоретически его стоило бы использовать в специальных камерах с пылеподавлением. Однако те предприятия, где такое оборудование есть, редко экономят настолько, чтобы набирать песок прямо у реки, а в бытовых условиях ничего подобного и близко нет. Во избежание развития силикоза настоятельно рекомендуется проводить пескоструйные работы с речным песком вдали от жилых и просто многолюдных зон, а сам пескоструйщик-любитель должен надежно защитить глаза и дыхательные пути от попадания малейших частиц пыли.

О том, как подготовить песок для пескоструя, смотрите в следующем видео.

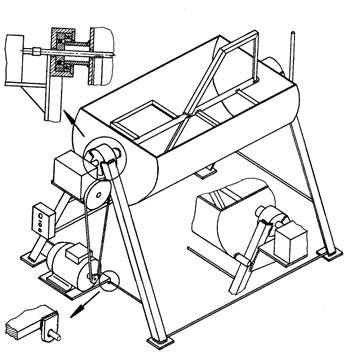

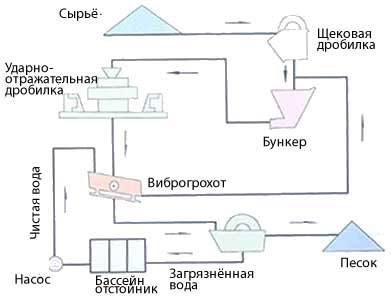

Система рекуперации абразивного порошка состоит из следующих элементов:

1) Оборудование для сбора отработанного абразива.

В мобильных установках — пневматическое, в стационарных — механическое. Пневматика позволяет всасывать абразив транспортировочным рукавом благодаря нагнетаемой компрессором области пониженного давления. Механические устройства перемещают в элеватор использованный абразивный порошок шнековым или скребковым транспортером.

2) Устройство для сепарации абразива (рекуператор).

Рекуператор просеивает абразив при помощи воздушной струи. Пыль при этом выдувается, а крупные частицы, исключаемые из восстанавливаемого абразива, улавливаются. Прошедший очистку абразив направляется в приёмную часть пескоструйки, а воздушно-пылевая смесь проходит дополнительную очистка в циклонном сепараторе или пропускается через систему фильтров.

Виды абразивов

Подбирая песок для пескоструйного пистолета либо иной тип абразива, нужно учесть основные свойства и характеристики последнего, чтобы провести работу с максимальной эффективностью.

Кварцевый песок

Именно кварцевый песок является самым востребованным на рынке товаров для пескоструйной очистки и шлифовки. Он характеризуется низкой ценой, достойным качеством, реализуется повсеместно. Кварцевый песок делают из белого кварца путем его дробления на разные фракции:

- до 0,1 мм;

- 0,10–0,4 мм;

- 0,5–1 мм;

- более 1 мм.

Песок проходит тщательное отсеивание, поэтому в его мелких фракциях практически не встречаются более крупные частицы, и пескоструйную обработку можно произвести без вреда для изделия. Материал имеет хорошие показатели стойкости и абразивной способности, особенно с учетом его доступности. Песок не вызовет повреждения деликатных изделий, цветных металлов. Отходы кварцевого песка после пескоструйной обработки можно реализовывать как строительный материал.

Значительным минусом песка является выделение большого количества пыли, которая попадает в легкие, глаза работника, что наносит вред его здоровью. При регулярном применении песка для такой шлифовки при отсутствии средств индивидуальной защиты может развиться смертельно опасная болезнь — силикоз. Чтобы таких проблем не возникло, все оборудование должно быть оснащено системами пылеотвода, а каждая партия песка должна применяться не более 1–2 раз.

Купершлак и никельшлак

Эти абразивные материалы получают при переработке шлаков никелевого и медного производства. Они считаются многоразовыми, экономичными и более эффективными, нежели кварц. Прочность частиц, твердость и абразивная способность у купершлака выше, чем у никельшлака. Использовать такие материалы можно до 3 раз без риска появления запыленности.

Применение указанных абразивов целесообразно при проведении чистки дорогостоящих и сложных конструкций, что связано с высоким качеством результата, но и с ценой материалов. Купершлак и никельшлак способны очищать самые прочные виды металла и бетон, не дробятся вместе с налетом благодаря высокой прочности.

Металлическая (техническая) дробь

Данный материал представляет собой небольшие металлические шарики, которые делают из стали или чугуна. Техническая дробь может быть литой, рубленой, колотой, причем первая имеет сферическую форму, а остальные — остроугольную. Стальная и чугунная дробь применяется для дробеструйной, дробеметной обработки изделий, которым требуется выполнение насечки (профилирования) или удаление окалины. Такое предназначение связано с высокой прочностью материалов и наличием остроугольных краев у их частиц. После обработки металлическое основание будет иметь большую степень адгезии и отлично сцепливаться с финишными покрытиями.

Хорошим качеством выделяется стальная дробь — она самая твердая, обладает наивысшими прочностными характеристиками, может применяться несколько раз, не вызывает появления пыли. Повышенный эксплуатационный ресурс обусловлен дополнительной термической обработкой дроби в ходе ее производства. Нержавеющую дробь применяют для обработки конструкций из таких материалов:

- сталь;

- цинк;

- титан;

- алюминий;

- медь;

- бронза;

- латунь;

- бетон;

- гранит;

- мрамор.

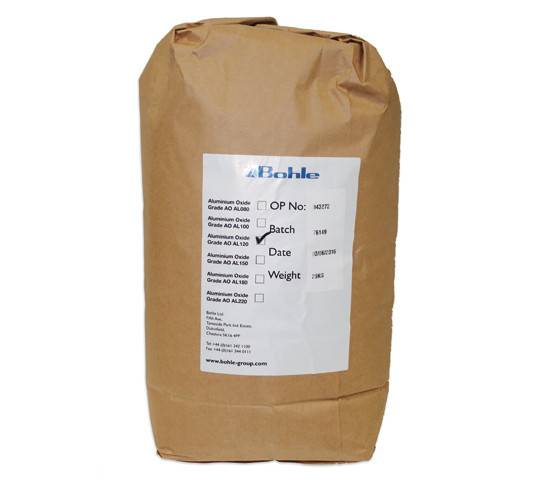

Корунд

Этот материал готовится на основе оксида алюминия и считается одним из самых прочных абразивов. Его частицы имеют форму кристаллов, а по своим характеристикам близки к алмазу. Цена материала высокая, потому он применяется для обработки преимущественно дорогостоящих изделий. Корунд можно использовать повторно много раз. Он идеально подходит для декоративной шлифовки и полировки поверхностей.

Разновидностью корунда является электрокорунд — сверхпрочный материал, полученный путем добавления ряда примесей к оксиду алюминия. Его частицы вовсе не повреждаются при обработке материалов, потому повторные обработки могут производиться большое количество раз (после просеивания). По шкале Мооса электрокорунд уступает алмазу только одну позицию, настолько он твердый. Его зерна обладают острыми кромками и имеют уникальную способность самозатачиваться.

Гранатовый песок

Гарнет, или гранатовый песок — абразив минерального происхождения, который по техническим характеристикам превосходит кварцевый песок, никельшлак, купершлак. Материал может применяться многократно, используется как для пескоструйной обработки, так и для гидравлической резки металла.

Какой песок выбрать для пескоструйного аппарата?

По мере развития производства металлоконструкций в конце 19-го века понадобилось средство, обеспечивающее очистку металла для последующего нанесения защитного антикоррозионного и декоративного покрытия. Наиболее универсальным стало применение пескоструя – пневматического аппарата, выбрасывающего мелкий абразив из сопла со скоростью 300-800 км/ч и выше. Он позволяет эффективно очищать поверхности любой площади и формы, не только металлические, но и многих других типов.

Уже в 50-е годы 20-го столетия стало очевидно, что инженерный и технологический прогресс в области производства пневматики уже не способен дать существенного роста характеристик пескоструя, поэтому стали активно разрабатываться и внедряться новые виды расходных материалов. Выбор среди достаточно большого количества названий стал представлять серьезную сложность для неискушенного покупателя. Рассмотрим, какой песок лучше использовать в том или ином случае.

Какой песок подойдет?

Обычный кварцевый песок, давший название пескоструйному аппарату, долгое время был самым популярным видом расходника для него. По мере появления насыпных абразивов, значительно превосходящих песок по эксплуатационным характеристикам и безопасности, это название в просторечии стало расширяться и на них.

Сейчас в большинстве развитых стран правилами ТБ запрещено использовать обычный песок для пескоструйки. Это связано с тем, что кварц, измельчающийся при ударе об металл в пыль, при вдыхании вызывает смертельное заболевание легких – силикоз. Хотя сам пескоструйщик (вне зависимости от расходного материала) обязан быть защищен как минимум респиратором и очками, кварцевая пыль способна навредить окружающим даже на значительном расстоянии от места проведения работ. По сравнению с более прогрессивными методами существуют также дополнительные недостатки:

- Небольшая твердость. Многие материалы просто не поддаются воздействию.

- Малая скорость обработки пескоструем, повышенный расход абразива на единицу площади.

- Малая прочность. Мелкие и средние фракции после первого же цикла превращаются в пыль и абсолютно непригодны для дальнейшего применения.

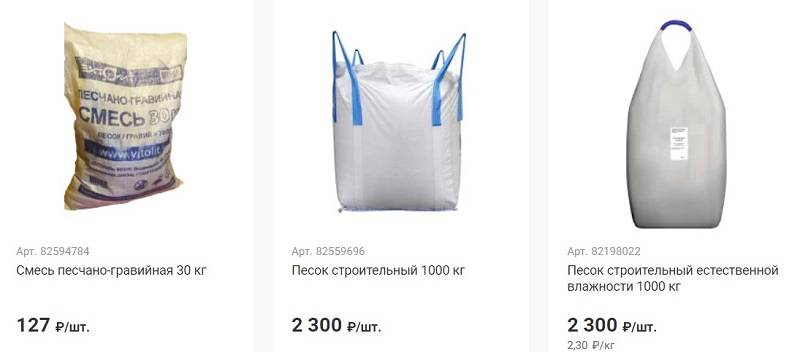

Несмотря на эти факты, кварцевый песок продолжает широко использоваться на территории постсоветского пространства. Главным аргументом становятся исключительно низкие начальные капиталовложения. Приверженцы применения песка для пескоструйного аппарата способны найти и другие положительные моменты:

1. Возможность перепродать отработанный качественный песок крупных фракций в мешках в качестве строительного или использовать его после просеивания по второму разу.

2. Относительно низкая прочность и твердость расходника для пескоструя дает опытному человеку определенную гарантию, что он не нанесет обрабатываемой поверхности существенных повреждений в течение короткого времени, если неправильно подберет величину зерна. Можно безопасно работать с цветными металлами.

3. Допустимы любые виды сопел, скорость износа дорогостоящих сопел из карбида бора или карбида вольфрама в несколько раз меньше, чем при использовании более твердых абразивов.

4. После просушки и просеивания для простых и грубых работ может подойти практически любой – карьерный, пустынный, морской или речной песок для пескоструя. Это трудозатратно, но достигаемая экономия уменьшит необходимые денежные вложения до нуля.

5. Широчайший диапазон фракций, что дает возможность точно подобрать материал для достижения нужного эффекта.

Для пескоструя можно выбрать один из следующих видов:

- Обычный речной – необходимо просеивание, остальные характеристики минимальны.

- Карьерный – требует промывки и просеивания, мельче речного.

- Промышленный кварцевый – изготовлен из обычного путем просеивания и разделения на фракции, в 3 раза дороже.

- Особый абразивный дробленый – изготовлен методом дробления кварцевых горных пород, за счет остроугольной формы зерна намного эффективней по скорости работы и расходу материала.

Другие виды расходников для пескоструйного аппарата:

2. Стальные и чугунные дроби – в десятки раз более прочные и дорогие. Отличаются закаливающим воздействием на поверхность, подобным возникающему при ковке. Существуют колотые варианты для более быстрой и грубой работы.

3. Гранатовый песок – намного тверже простого, но так же непрочен. Из-за высокой цены за мешок применяется почти исключительно в резке металла с помощью гидравлического пескоструя.

4. Электрокорунд – наиболее твердый из всех вариантов, кристаллическая форма оксида алюминия. Отлично справляется с обработкой любой поверхности, практически не повреждается.

Особенности абразивов

Один абразив отличается от другого рядом характеристик:

- фракцией;

- твёрдостью;

- абразивной способностью;

- механической устойчивостью;

- химической устойчивостью.

Фракция

Величина крупиц расходного сырья измеряется во фракциях. Как происходит фракционное распределение? Сырьё рассеивается на специальном сите, номерной знак сита указывает на величину частиц, в зависимости от размера которых, выделяют фракцию:

- предельную;

- крупного помола;

- стандартную;

- комплексную;

- измельчённую.

Фракционный состав

Фракционный состав

Твёрдость

Специальное устройство испытывает твёрдость пескоструйного песка. Происходит испытание так: в абразив вдавливается иной материал с более высокими показателями твёрдости, что позволяет установить его устойчивость при разрушительном процессе.

Существует специальная десятибалльная шкала твёрдости:

Шкала твердости

Шкала твердости

- 1-ая группа – твёрдые как тальк;

- 2-ая группа – как гипс;

- 3-я группа – как кальцит;

- 4-ая группа – как флюорит;

- 5-ая группа – как апатит;

- 6-ая группа – как полевой шпат;

- 7-ая группа – как кварц;

- 8-ая группа – как топаз;

- 9-ая группа – как корунд;

- 10-ая группа – как алмаз.

Абразивная способность

Абразивные возможности сырья зависят от площади обрабатываемого основания в результате пескоструйной обработки за конкретный промежуток времени.

Механическая устойчивость

Для установления данной характеристики проводится эксперимент: крупица пескоструйного песка раздавливается, при этом фиксируется тот уровень силы тяжести, на котором частица начинает разрушаться.

Химическая устойчивость

Для определения химической устойчивости абразивный порошок подвергают воздействию щелочных, кислотных и других растворов, а также – воды.

Особенности применения кварцевого песка

Песок для пескоструйного оборудования при промышленной обработке поверхностей или ведении работ в условиях малой мастерской может иметь самый разный тип. Применяются:

- речной, осадочного типа с высокой фракционной равномерностью;

- речной, наносного типа с достаточно высоким разбросом размера песчинок;

- карьерной добычи;

- кварцевый природного происхождения;

- кварцевый промышленного изготовления.

Виды песка в списке условно можно считать перечислением по уровню абразивной функциональности. Речной наносной — самый слабый. С его помощью проводят финальные работы или тонкую очистку поверхностей. Кварцевый промышленного происхождения имеет в своем составе до 90% твердоминеральных соединений. Этот абразив дорог, поскольку получается методом фильтрации, просеивания с отделением только определенных фракций природного песка.

Завершает таблицу твердости полностью искусственный материал. Кварцевый песок, получаемый дроблением кристаллов, отличается высокой твердостью, повышенной способностью очистки благодаря резко выраженной форме частиц с множеством острых углов.

Поэтому обработка песком должна обязательно проводиться в контролируемых условиях. К примеру:

- с обязательным оснащением персонала средствами защиты дыхания, проведение работ вдали от сложного оборудования;

- обработка в закрытых камерах;

- с отбором воздуха из зоны выброса абразивной струи с последующей его фильтрацией.

Достоинства абразива

Несмотря на сложности работы с песком, именно этот материал является одним из самых применимых для пескоструйного аппарата. Он имеет следующие достоинства:

- недорог и весьма доступен;

- имеет низкие показатели прочности, проводит достаточно тонкую обработку, что снижает опасность необратимого повреждения поверхности;

- наносит малый вред и продляет срок эксплуатации сопла пескоструйного аппарата;

- может применяться для обработки поверхности цветных металлов и мягких сплавов.

В некоторой степени достоинством песка можно считать возможность вторичного применения. После пескоструйной обработки остатки абразива можно продать или самостоятельно использовать в строительстве. Например, для приготовления цементно-песчаной смеси. Некоторые сорта сырья поддаются просеиванию и могут использоваться вторично для процесса очистки пескоструем.

Недостатки песка

Есть у песка и ощутимые недостатки:

- образование огромного количества пыли, относящейся к опасному фактору производства, требующего от работодателя особой оплаты труда персонала;

- расход абразива на обработку одного квадратного метра поверхности — огромен;

- при работе из-за большого количества пыли снижается видимость, и как следствие возможность оператора точно выполнять тонкую обработку;

- требуются дополнительные расходы на фильтрацию, сбор и утилизацию огромных объемов.

Несмотря на перечисленные недостатки, данный абразив широко используется. Главным образом, по причинам доступности, низкой стоимости и долгого срока службы сопел. Однако для проведения обработки со сложными требованиями для пескоструя нужен песок промышленного и искусственного происхождения либо другие абразивные материалы.

Как приготовить песок для пескоструя своими руками

При проведении простых работ разрешается сделать песок для пескоструя из природного материала. Но при этом абразив нуждается в предварительной подготовке.

Как сушить песок для пескоструя своими руками

Материал для применения в пескоструе обязательно должен быть совершенно сухим. Влажный абразив не принесет нужного эффекта и к тому же может повредить сам аппарат.

Проще всего высушить песок для пескоструя с использованием мангала. Алгоритм выглядит так:

- В мангале разводят огонь.

- Сверху приспособления укладывают ровный металлический лист.

- По железной поверхности тонким слоем рассыпают абразив.

Песок сушат своими руками, периодически вороша, до полного испарения влаги. В среднем на обработку уходит не более часа.

Качественно просушенный своими руками абразив должен свободно просыпаться через неплотно сжатый кулак

Качественно просушенный своими руками абразив должен свободно просыпаться через неплотно сжатый кулак

Как и чем просеять песок для пескоструя

Еще один важный этап заключается в том, чтобы просеять песок для пескоструя для удаления посторонних примесей. Своими руками процедуру выполняют по следующей схеме:

- Подготавливают 2-3 самодельных или покупных сита с отверстиями разной величины.

- Небольшими порциями просеивают песок сначала через крупные ячейки.

- Для получения более мелкой фракции пропускают абразив через мелкое сито.

- Отправляют подготовленную смесь на просушивание до полного испарения влаги.

- Еще раз пропускают материал сквозь мелкое сито.

После просеивания песка для пескоструя полученный своими руками абразив можно применять для грубой очистки металлических и бетонных поверхностей. Для деликатных работ такой материал обычно не подходит, поскольку остается слишком крупным.

При отсутствии сита для просеивания можно использовать мелкоячеистую строительную сетку

При отсутствии сита для просеивания можно использовать мелкоячеистую строительную сетку