Технология изготовления газобетона

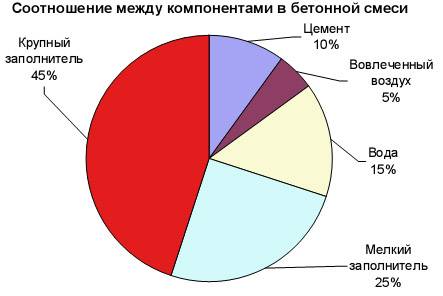

Исходными компонентами, которые применяют производители газобетонных блоков при изготовлении ячеистого газобетонного материала, являются:

- Портландцемент в пропорциях 50 – 70% от объема подготавливаемой смеси;

- Известь – не более 5% от объема смеси;

- кварцевый песок фракции, не превышающей 2,1мм, пропорции в смеси – 20-40%;

- вода – 0,8-1,0%;

- комплексные газообразующие добавки в пределах от 0,04 до 0,09%.

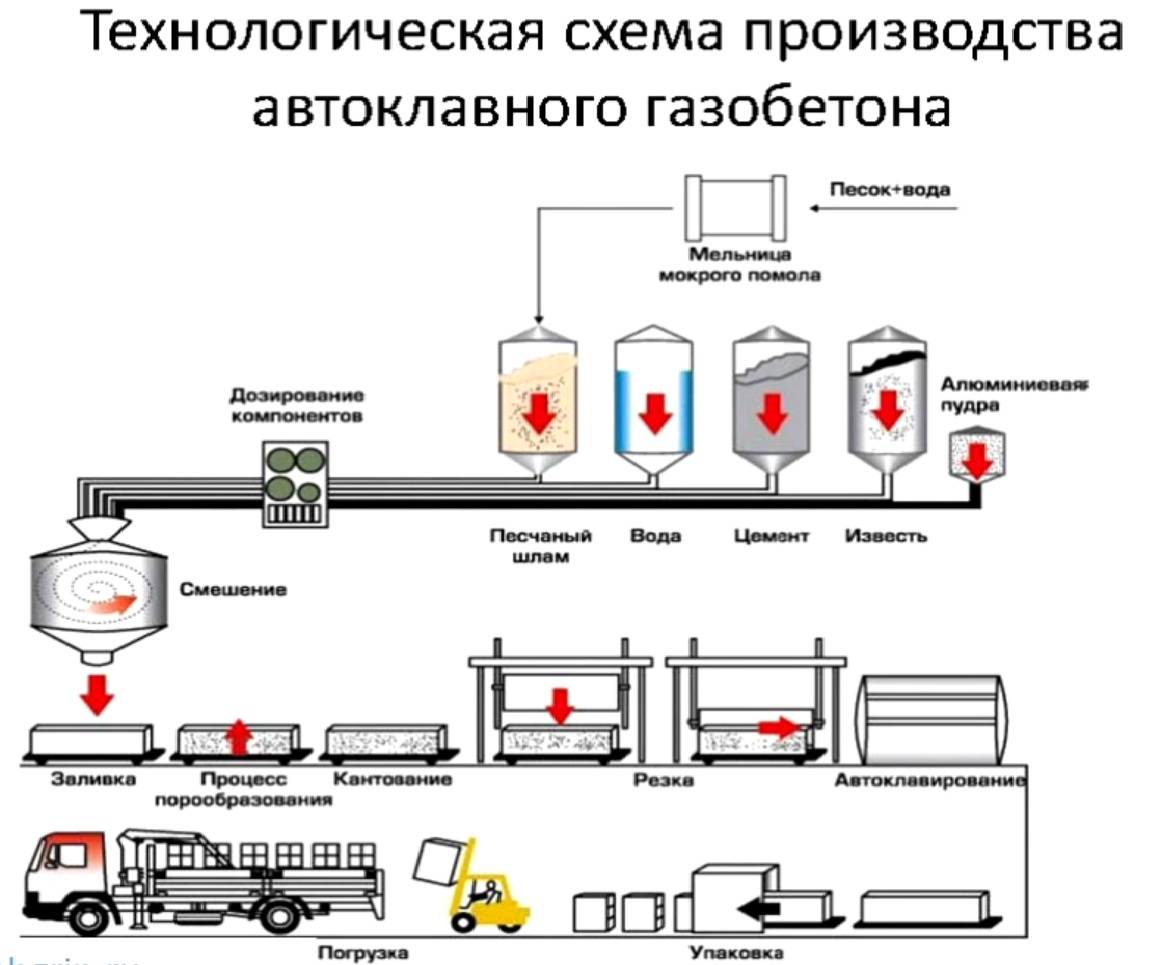

Базовая технология получения газобетона состоит из нескольких этапов:

Этап 1 – дозирование основных компонентов – цемента, песка, извести – в соответствии с пропорциями заданного рецепта газобетонного материала.

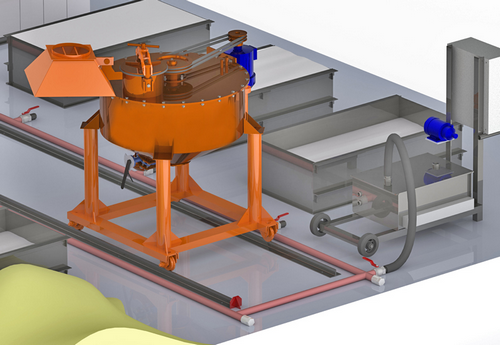

Этап 2 – подача основных компонентов и воды в специальный газобетоносмеситель. Тщательное перемешивание компонентов до получения высокогомогенной смеси.

Этап 3 – добавка в приготовленную смесь газообразователя (чаще всего газообразователем является водная суспензия алюминиевой пудры). Процесс поризации смеси

Это важно! В процессе химического взаимодействия металлического алюминия, составляющего основу пудры, с известковым и цементным растворами выделяется свободный водород в виде газовых пузырьков, которые «вспучивают» цементное тесто. Оборудование для газобетона должно обеспечивать равномерное по объему смеси газовыделение, чтобы получилась однородная пористая структура.

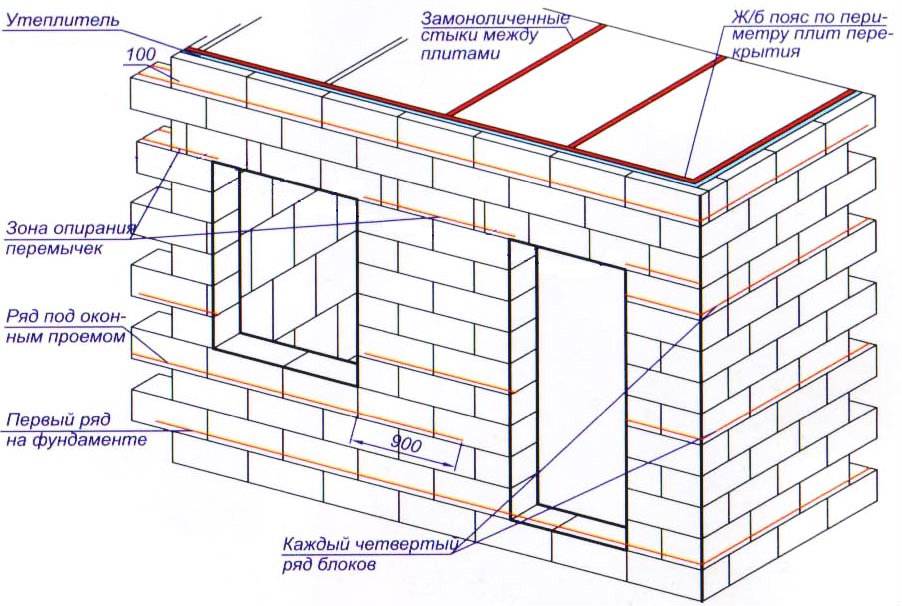

Твердение газобетонной смеси в специальных формах, нарезание блоков требуемой конфигурации

Форму готовым изделиям можно придать самую разнообразную – от традиционных параллелепипедов до U-образных или арочных блоков.

В зависимости от вида обработки твердеющей газобетонной массы выделяют два способа изготовления газоблоков:

- неавтоклавный способ, при котором созревание полуфабрикатов изделий до набора регламентируемой прочности протекает естественным образом без принудительного воздействия внешних факторов;

- автоклавный способ или автоклавирование, при котором изделия подвергаются воздействию давления при повышенной температуре в автоклавных камерах.

Производство газобетона

Необходимое оборудование

Чтоб запустить мини-завод, который специализируется на производстве газосиликатных блоков, нужно закупить следующее оборудование:

Параметры газосиликатных блоков

Параметры газосиликатных блоков

- механическое сито, которое предназначено для отделения крупных фракций. К оборудованию данного типа относят вибросито ВС-3 (22 тыс. рублей), ВС-115 (24 тыс. рублей), Вву-600/2 (100 тыс. рублей);

- шаровая мельница. Например, МШ-2 (725 тыс. рублей), МШР-2000 (220 тыс. рублей);

- растворосмеситель. Например, СМ-мини (37 тыс. рублей), БС-500 (80 тыс. рублей), РС-15 (34 тыс. рублей), E093 Matest (4800 евро);

- парогенератор. На выбор можно использовать одну из моделей паровых котлов – Луга-Лотос КВР (414 тыс. рублей), Идмар 500 (830 тыс. рублей), AKKAYA HYB (750 тыс. рублей);

- форма для газосиликатных блоков. Стоимость на 35 изделий размером 50х30х20 см составляет 45 тыс. рублей;

- автоклав для термической обработки подготовленного сырья. Цены на данную категорию оборудования начинаются от 200 тыс. рублей. Популярная модель – АТ 1,2-2×19 (3,75 млн. рублей).

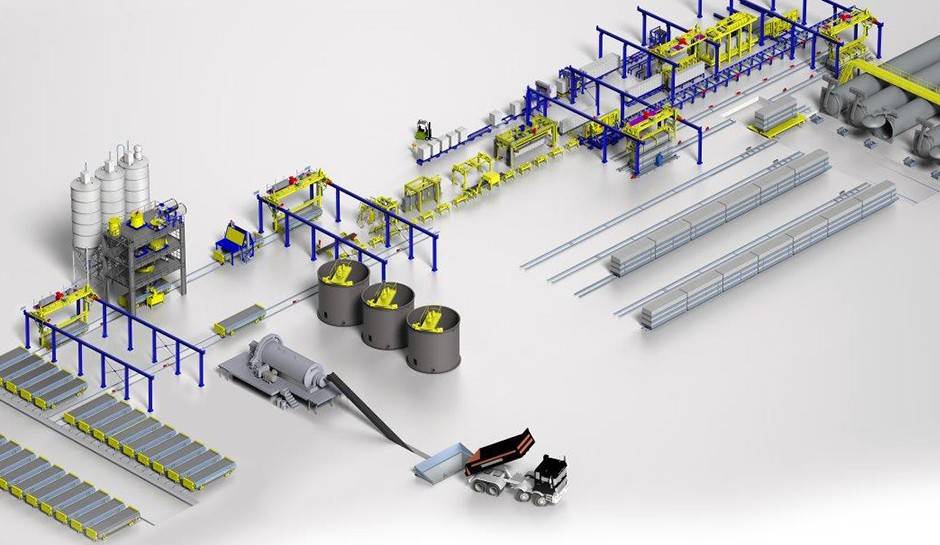

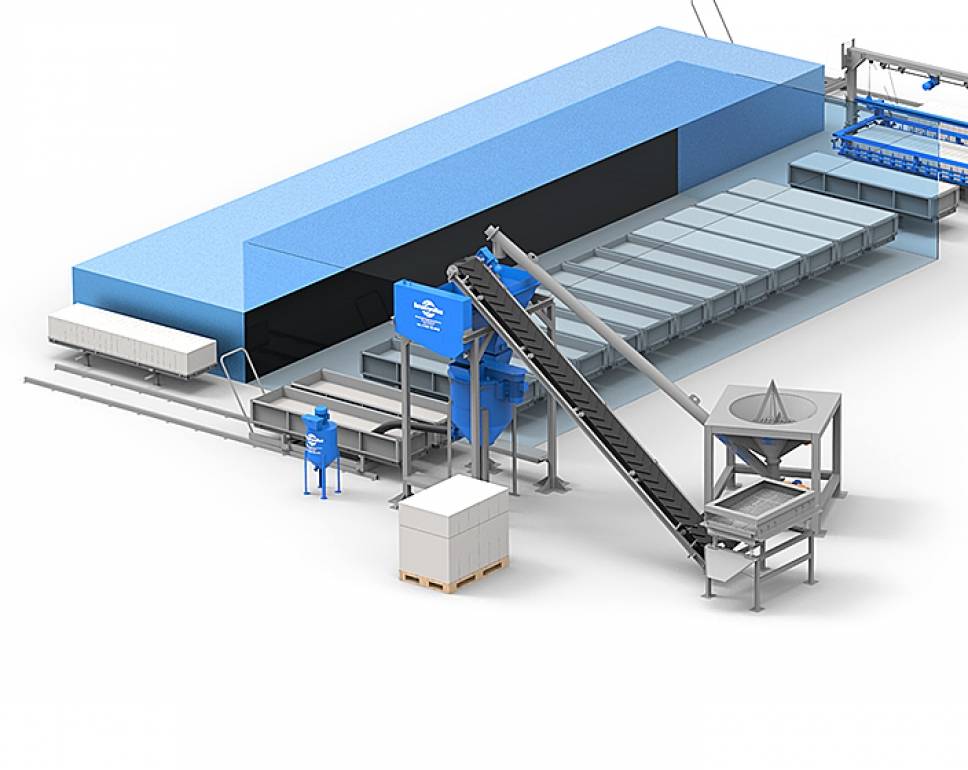

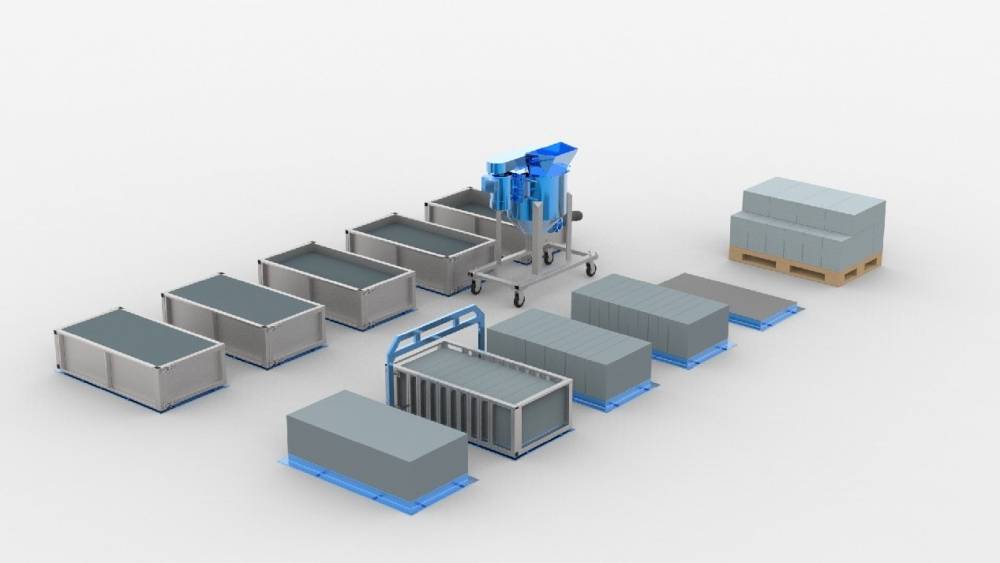

оборудование для газосиликатных блоков

оборудование для газосиликатных блоков

Кроме основного оборудования, завод по производству газосиликатных блоков должен быть оснащен системой дозирования, порезки для формирования брусков, погрузчиками, емкостями разного объема.

Производство по изготовлению газосиликатных блоков

Возможный уровень дохода

Доход зависит от производительности. У вас может быть 3 прогнозируемых варианта развития: пессимистичный ход, реалистичный, оптимистичный.

При 1 варианте (мощность загрузки – 30%) ваша вырученная прибыль – 331 200 рублей в месяц:

| 18 м кубических | газобетона ежедневно |

| 23 | смены в месяц |

| 1 242 000 | чистый доход |

| 414 м кубических | производится ежемесячно |

| 3 000 рублей | цена единицы товара |

| 1 год | срок окупаемости проекта |

2 вариант (мощность загрузки – 60%) предполагает доход в 662 400 рублей в месяц:

| 36 м кубических | газобетона ежедневно |

| 23 | смены в месяц |

| 2 484 000 | чистый доход |

| 828 м кубических | производится ежемесячно |

| 3 000 рублей | цена единицы товара |

| Полгода | срок окупаемости проекта |

Вариант 3 (мощность загрузка – 90 %) дает прибыль в 993 000 рублей в месяц:

| 54 м кубических | газобетона ежедневно |

| 23 | смены в месяц |

| 3 726 000 | чистый доход |

| 1 242 м кубических | производится ежемесячно |

| 3 000 рублей | цена единицы товара |

| 4 месяца | срок окупаемости проекта |

Результативность зависит от вас. Также влияет тот фактор, что спрос на данный товар сезонный. Желательно в этот период запустить производство и успеть продать весь товар.

Станок для резки газоблока струнного типа — преимущества перед ленточнопильным станком

Чем выше степень автоматизации оборудования, тем больше блоков можно изготовить за единицу времени. Всегда выгодно и удобно держать под рукой мощный струнный станок для резки газобетонных блоков. Он не только работает безупречно, точно и быстро, но и радует почти полным отсутствием шума и пыли. Блоки подаются под режущий инструмент, который работает с такой точностью, что массив газобетона разделяется на составные части буквально за секунды! При использовании ленточнопильного станка гораздо больше пыли и производительность его значительно ниже, потому что каждый кубик отрезается отдельно.

Преимущества использования таких станков очевидны:

— идеальная геометрия полученных блоков;

— высокая производительность;

— минимум отходов;

— сведение к минимуму человеческого фактора.

Как делается газобетон: технология производства

Чтобы получить на выходе готовый стройматериал, нужно выполнить 6 шагов:

Подготовить формы.

Чаще всего в газоблочном цеху используют прямоугольные формы. Их подготовка заключается в прогревании. Перед заливкой смеси формы необходимо прогреть до +40°C.

Подготовить смесь.

Для этого нужно смешать все компоненты (песок, цемент, известь, добавки). Заливаем их теплой водой. В смесь также добавляется газообразователь. Для приготовления такого состава понадобиться смеситель. Благодаря тому, что алюминиевая пудра вступает в реакцию с известью, в этой массе появляется большое количество пузырьков.

Залить смесь в формы.

Когда смесь готова, ее нужно залить в подогретые формы

Важно выровнять ее уровень

Обеспечить теплоизоляцию.

Чтобы смесь хорошо затвердела, и образовались поры, ей нужно тепло. Поэтому после заливки в формы смесь покрывают сверху теплоизоляционным материалом.

Порезать затвердевшую смесь на блоки.

По прошествии 2 часов затвердевшую массу вытягивают из форм. Формы хорошо очищают от остатков смеси. Готовый массив режут на блоки стандартного размера.

Выполнить сушку.

Каждый блок необходимо просушить. Сушка выполняется в специальных камерах или в теплом помещении.

Для получения автоклавного газобетона блоки закаляют паром в камере. Этот процесс длиться 12 часов. Неавтоклавный тип материала получается путем подогрева в естественной среде.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Оборудование для производства газосиликата

Поскольку производство автоматизировано, оно предусматривает использование множества устройств и механизмов. Все они отвечают за реализацию определенного этапа технологии.

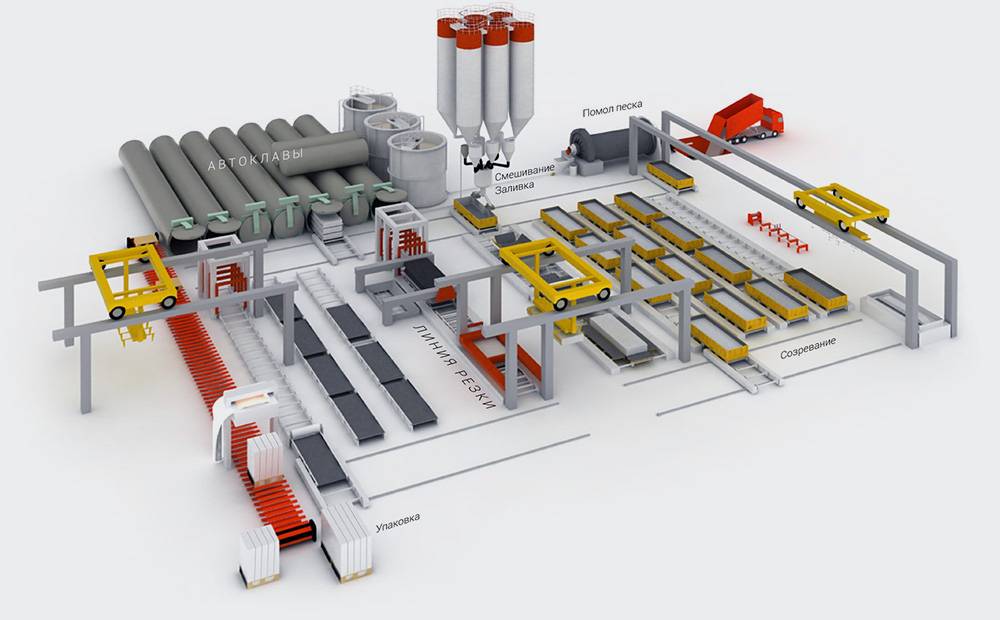

Главными модулями оборудования являются:

- система дробления материалов – состоит из бункера для песка, шаровой мельницы, ленточного конвейера, дробилки, элеватора, газобетоносмесителя, электронных весов для отмеривания алюминиевой пудры и т. д.

- система заливки – включает в себя заливочный смеситель, платформу перевода, систему распределения газа и др.

- система резки – состоит из режущей рамы со струнами и ножами, захвата для переворачивания массива и т. д.

- система набора прочности – включает в себя автоклав, рельсы, паровой котел и пр.

- система упаковки – включает в себя кран-делитель, устройства для точных измерений, гидравлические колодки и т. д.

Все модули управляются при помощи процессорного устройства, которое координирует их работу и задает требуемые параметры.

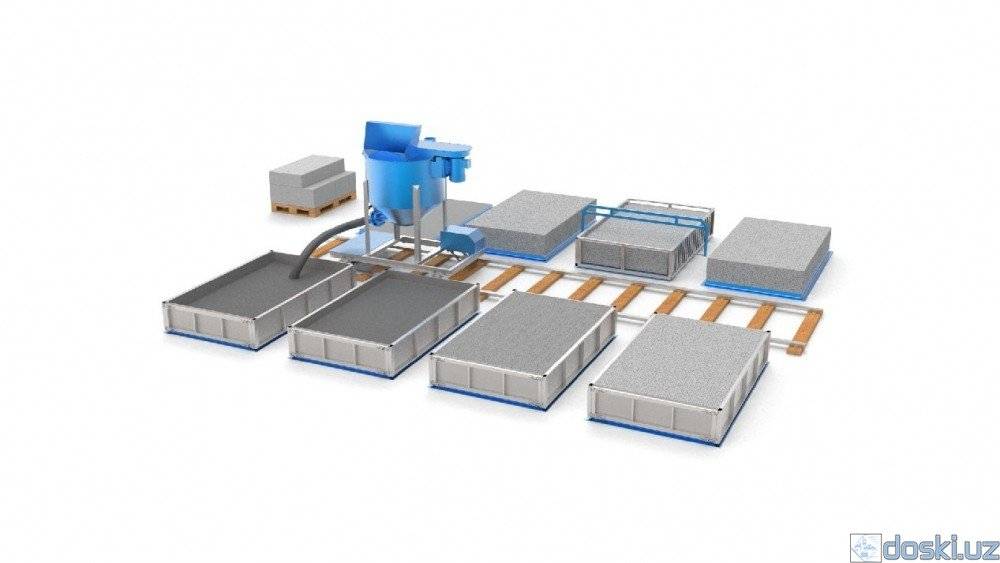

Самостоятельное производство газоблока

Если нет желания закупать серьезное оборудование и организовывать бизнес, а нужно просто сделать определенный объем материала в домашних условиях, подойдет и такой вариант. Минимальный набор для производства: бетоносмеситель, формы для блоков, металлические струны для срезки лишнего. Автоклав в домашнем производстве не применяют, позволяя сушиться блокам в естественных условиях (поэтому заранее нужно позаботиться о месте для складирования).

Чтобы сделать газоблоки самостоятельно, достаточно определиться с требуемыми характеристиками, найти подходящий рецепт, закупить все необходимые компоненты, отмерить их в нужной пропорции. В смеситель засыпают все сухие компоненты (кроме пудры), добиваются однородности, потом засыпают алюминиевый порошок (или заливают в виде суспензии), добавляют воду, все перемешивают.

Готовую смесь заливают в формы, не доливая доверху, так как раствор еще увеличится в объеме в результате прохождения реакции. Далее смеси позволяют схватиться, срезают лишнее, через несколько суток демонтируют форму и позволяют сохнуть и набирать прочность в естественных условиях.

Самодельные газоблоки существенно уступают в качестве материалу, сделанному в условиях применения современного оборудования и с автоклавной обработкой. Но для определенных целей и такой материал может быть оптимальным вариантом.

Особенности бизнес-идеи

Завод по производству газосиликатных блоков отличается выпуском продукции, которая пользуется спросом на рынке из-за своих многочисленных достоинств:

- низкая стоимость;

- относительно небольшой вес;

- высокие теплоизоляционные свойства;

- долговечность;

- несложная технология монтажа;

- высокая прочность.

Сравнительные характеристики

Сравнительные характеристики

Особенностью данного производства считается возможность применения простого оборудования. Для его установки не потребуется наличие помещений с большой площадью. Производственную линию можно наладить практически в домашних условиях, например, в гараже или на территории загородного участка.

Процесс изготовления газосиликатных блоков является достаточно несложным и не требует специфических навыков. При желании его может освоить каждый.

Технология получения газобетона

Газобетон относится к разряду ячеистых бетонов. Состоит он из смеси нескольких компонентов:

- песок — 20-40%;

- известь — 1-5%;

- цемент — 50-70%;

- вода чистая — 0,25-0,8%;

- пудра алюминиевая — 0,04-0,09%.

Песок используется просеянный, его фракции не превышают 2,1 мм. Глины в нем должно содержаться не больше 7%. Цемент нужен качественный — марки М400 или М500. Алюминиевая пудра применяется в качестве газообразователя. В состав могут включаться еще некоторые компоненты: пластификаторы, ускорители твердения. Для изменения свойств газоблоков в смесь добавляют шлак, гипс или опилки. Этими добавками можно изменить плотность блоков. Ведь материал для изготовления фундамента должен быть прочнее, чем для перегородок. Теплоизоляционные блоки желательно делать более легкими и пористыми. Для этого можно полностью исключить из его состава песок.

Производство газобетонных изделий бывает автоклавное и неавтоклавное. Второй вариант производится гораздо проще, но имеет низкую прочность, недостаточную точность геометрических размеров. Автоклавные изделия бывают обычно более однородной структуры и низкой теплоемкости. Такие блоки используются в условиях России для возведения стен толщиной до 400 мм.

Обзор производственного процесса

Так как процесс организации бизнеса мы уже рассмотрели, пришло время перейти непосредственно к технологии. Начать стоит с подробного рассмотрения набора оборудования и изучения его типов.

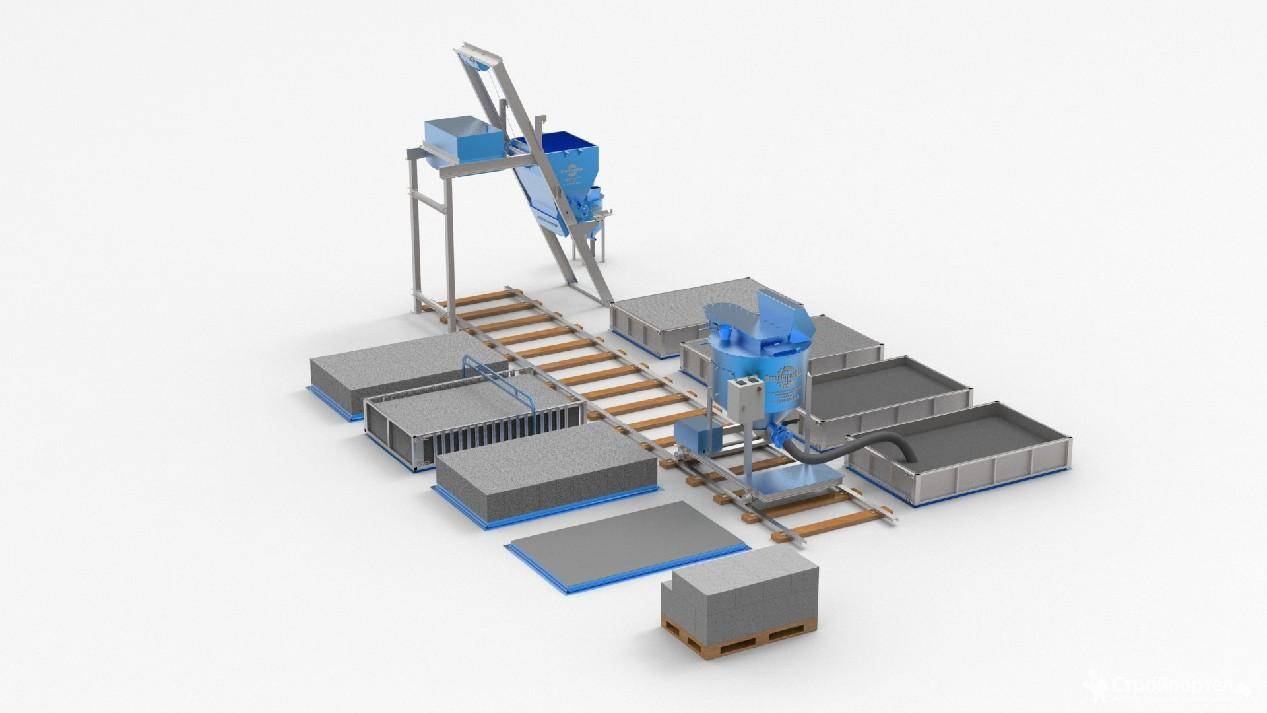

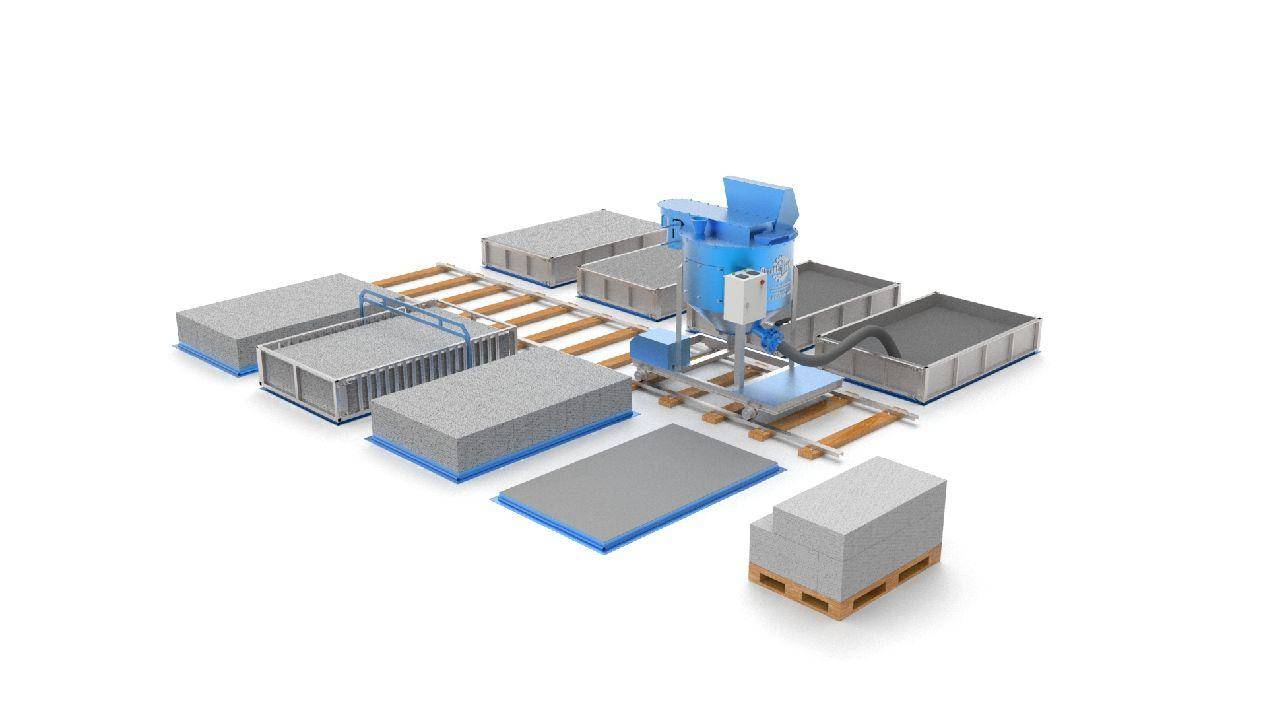

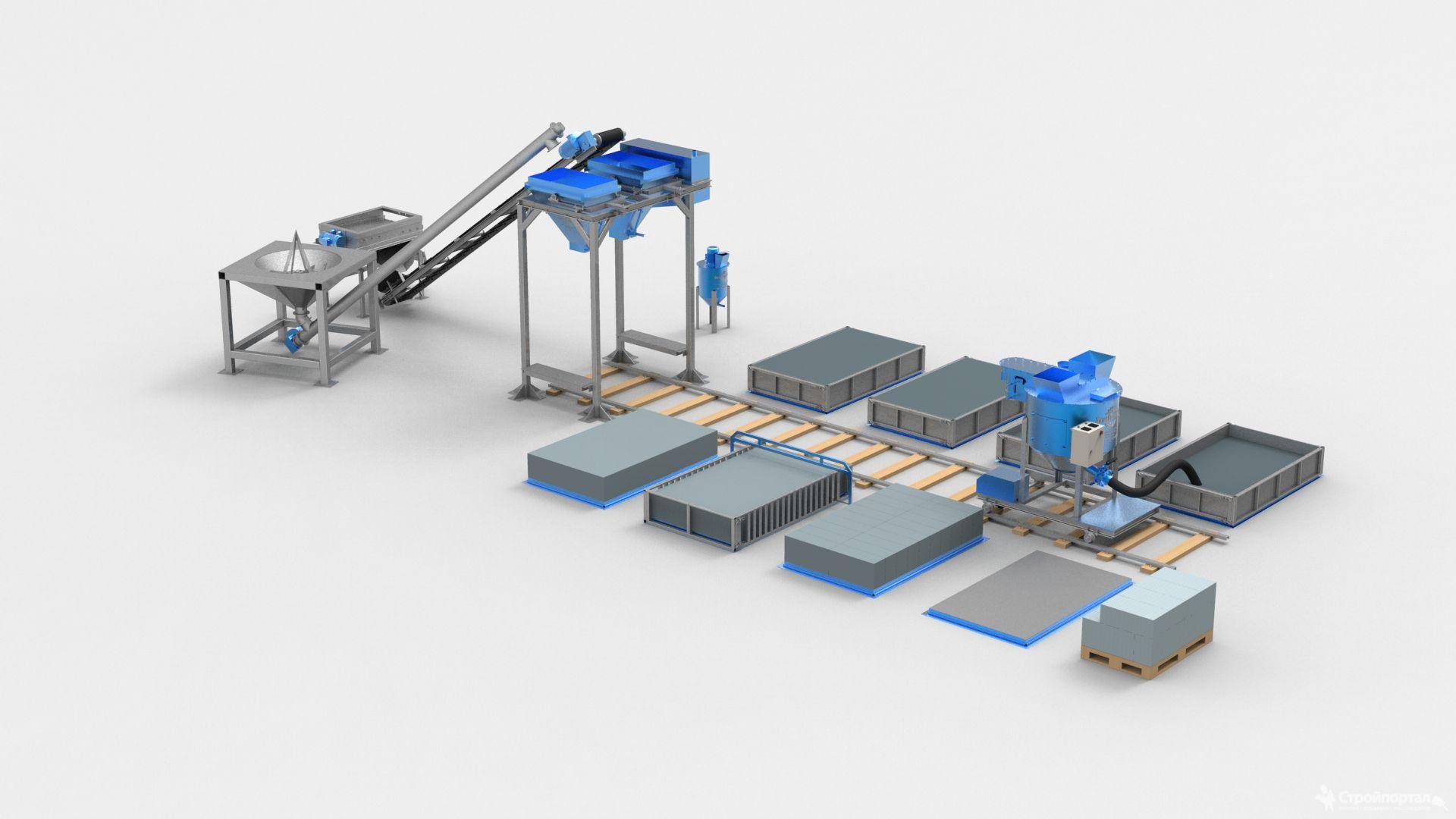

Необходимое оборудование и сырье

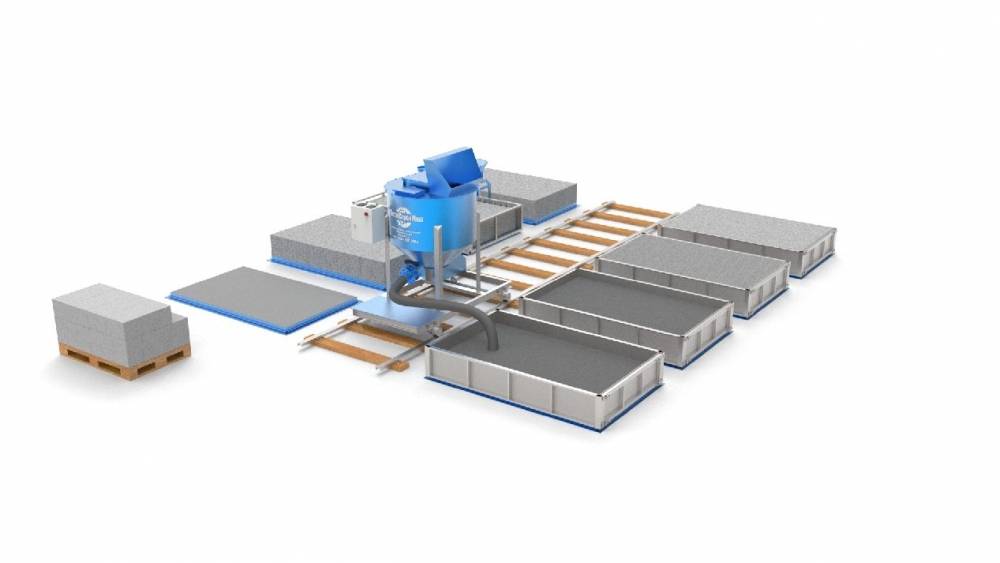

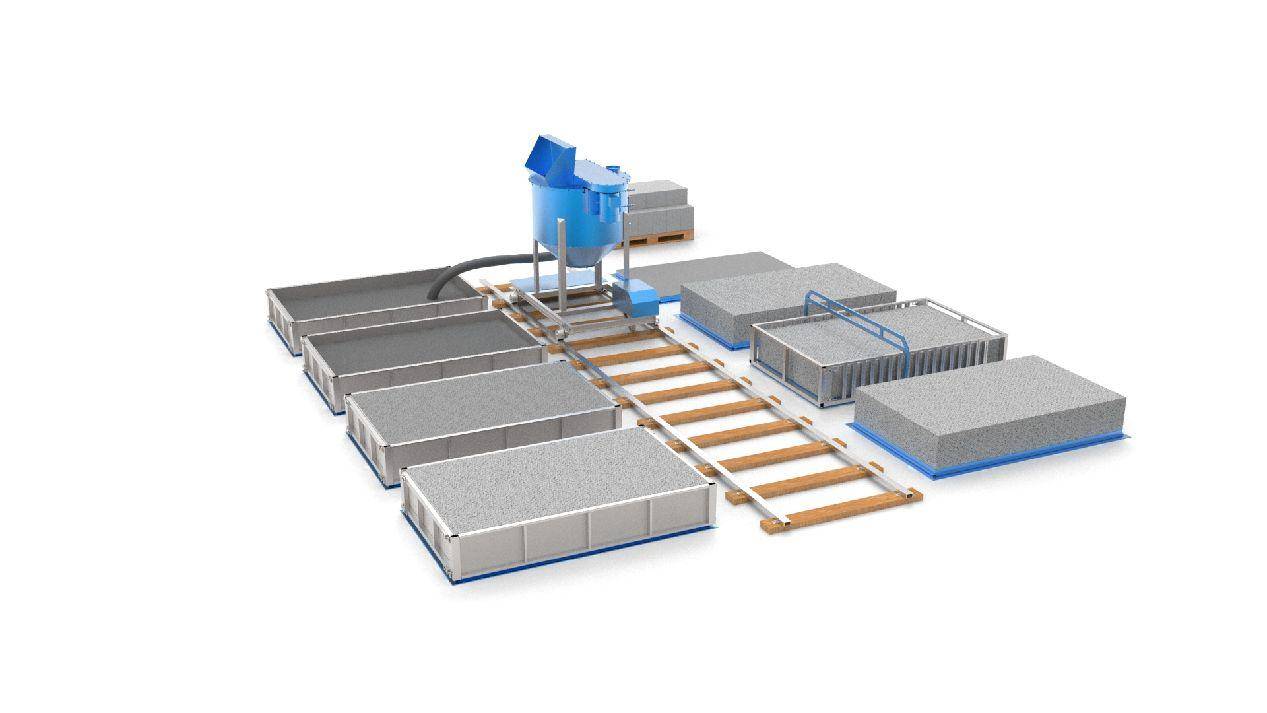

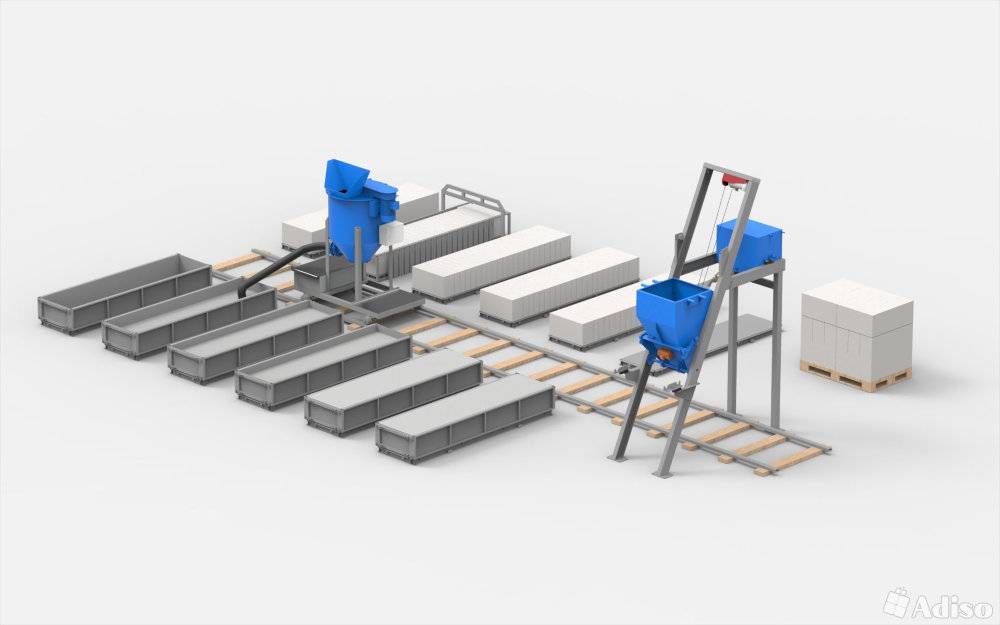

Как уже говорилось, линия для изготовления газоблока бывает нескольких видов, а именно:

- Конвейерная;

- Стационарная;

- Мини-завод.

- Конвейерный тип оборудования практически полностью автоматизирован, участие человека при изготовлении – минимально и сводится, в основном, к контролю и управлению машинами.

- Стоимость ее крайне велика, а масштабы производства могут достигать и 200, и 300 м3 в сутки. .

- Стационарный вариант набора машин для выпуска блоков из газобетона, представляет собой небольшую установку, работа которой частично автоматизирована. Объем производства бюджетного варианта набора машин составляет около 30-50 м3 в сутки.

Самым экономным вариантом, является мини установка. Подходит она также и для домашнего изготовления. Стандартный набор включает в себя:

- Смеситель;

- Формы для блоков;

- Дозатор компонентов;

- Вибросито;

- Парогенератор;

- Резательный комплекс.

Мобильная установка

Представляет она собой подвижную установку, содержащую в комплекте смеситель, компрессор и рукава для их соединения. При ее использовании трудозатраты весьма велики, однако компенсируются они заметной экономией на закупке оборудования.

С целью еще большего сокращения расходов, можно приобрести б/у оборудование, обойдётся оно минимум на треть дешевле. Процесс производства лучше осуществлять нескольким людям, это значительно ускорит ход работ. Теперь немного о сырье.

Состав газобетона

Для изготовления газобетона необходимо наличие следующих компонентов:

- Цемент марки не ниже 400;

- Чистая вода;

- Алюминиевая пудра, которая выступает в качестве газообразователя;

- Известь негашеная;

- Кварцевый песок;

- Специализированные добавки в виде стекловолокна, полимерного волокна, которые улучшают армирующие свойства. Хлорид кальция – ускоряет твердение, а микрокремнезем – повышает эксплуатационные качества изделий.

Пропорции для газобетонной смеси в соответствии с ГОСТ

Поэтапный ход работ

Если используется мини установка для газобетона, то порядок работ будет выглядеть следующим образом:

- Сначала производят дозирование компонентов и их загрузку в смеситель. При отсутствии дозатора компонентов, взвешивание производят вручную с использованием весов.

- Происходит изготовление смеси, а точнее, ее перемешивание.

- Последним из всех компонентов добавляется газообразователь.

- Раствор заливают в формы, в которых в результате химической реакции алюминиевой пудры и негашеной извести, происходит процесс газообразования, в результате которого происходит вспучивание раствора.

Формы заполняются не до краев, так как объем смеси в процессе газообразования значительно увеличивается.

- После завершения вышеуказанного процесса, производят корректировку. Излишки смеси удаляются.

- Изделия еще некоторое время выдерживают в формах для их частичного затвердения;

- Далее можно произвести распалубку.

- В последующем блоки складируются. Марочной прочности они достигнут, в соответствии с ГОСТ, спустя 28 дней. Только по прошествии данного промежутка времени, допускается использование материала в строительстве.

- Если используется единая форма для формирования блочного массива, изделие подвергается резке с использованием резательного комплекса на нужные типоразмеры.

- При отсутствии дозатора компонентов, пропорции сырья могут быть нарушены. В этом случае, свойства материала могут быть изменены, причем не всегда в лучшую сторону.

- Затраты времени – колоссальные.

- Трудозатраты также весьма велики.

- Некоторое количество материала может быть затрачено на неудачные изделия в виду практически полностью ручного изготовления.

- Отсутствие полноценного контроля при кустарном или домашнем выпуске.

Видео в этой статье: «Мини установка для выпуска газобетона: порядок использования» расскажет подробнее об этапах изготовления изделия в домашних условиях, или в условиях небольшого завода.

Сравнительный анализ автоклавного и неавтоклавного производства

Автоклавный газобетон является более качественным строительным материалом, по сравнению с неавтоклавным. При изготовлении автоклавного бетона отличается только последняя стадия производственного процесса – сушка. Если после нарезки обычный газобетон несколько недель набирает свою марочную прочность в теплом помещении, то автоклавный бетон выдерживают около 12 часов в специальных камерах – автоклавах. Там создаются следующие условия:

- температура около 190 градусов по Цельсию;

- повышенное давление, около 12 кг/см²;

- повышенная влажность, до 90%.

Стоит автоклавное оборудование недешево. Небольшие бывшие в употреблении автоклавы стоят от 400 000 рублей за единицу, большие промышленные автоклавы от 7 000 000 рублей. Преимущества такого газобетона очевидны, по сравнению с обычным:

- более точные геометрические размеры;

- повышенная механическая прочность;

- возможность использовать через 24 часа после автоклавирования;

- практически полное отсутствие усадки;

- более однородная структура;

- высокая устойчивость к низким температурам.

При этом автоклавный газобетон стоит на 10-15% дороже неавтоклавного и пользуются повышенным спросом.

Открытие бизнеса в сфере производства газобетона в России очень актуально

Если подойти к выбору оборудования с должным вниманием, изучить конкурентов и рынок с его возможностями, то можно выбрать неплохое оборудование, располагая даже небольшой суммой денежных средств. Рекомендуем посмотреть существующих производителей строительных материалов и произвести конкурентную разведку

04.03.2020

Преимущества газобетона перед обычным бетоном

Газобетон более чем в 5 раз легче обычного бетона. Это помогает избежать постоянного задействования тяжелой техники и обеспечивает существенную экономию во время его транспортировки до места осуществления строительных работ. А высокий уровень сопротивления теплоотдачи данного строительного материала гарантирует значительную экономию средств на последующее отопление строения, изготовленного из данного материала.

В качестве примера можно привести результаты исследований. Сообщается, что газобетонный блок более чем в 5 раз теплее стандартного кирпича и после укладки не нуждается в дополнительном утеплении, так как практически всегда сохраняет свои технические характеристики, независимо от перепадов температуры, даже в критических значениях. Именно поэтому в данное время потребительский спрос на данный строительный материал имеет тенденцию стабильного роста. Изобретенный более 70-ти лет назад, на сегодняшний день газобетон зарекомендовал себя у крупных строительных компаний и частных лиц как одновременно надежный и экономически выгодный строительный материал. Газосиликатные блоки существуют в таких модификациях как:

- предназначенные для использования в качестве утеплителя с плотностью в 350 кг/м;

- предназначенные для строительства стен малоэтажных зданий с плотностью в 400 кг/м;

- предназначенные для возведения стен от 3 этажей с плотностью в 500 кг/м;

- предназначенные для возведения высотных построек с плотностью в 700кг/м.

Особенности технологии изготовления

Газосиликатные блоки делают из силикатной смеси с добавлением алюминиевой пудры. В результате реакции между данными материалами образуется силикатная пена. Она поддается автоклавной обработке, благодаря чему становится более прочной. Конечным продуктом являются готовые блоки.

Для изготовления газосиликатных блоков используются лишь натуральные, экологичные материалы: цемент, песок, известь, гипс и вода. Они перемешиваются в заданной пропорции с добавлением алюминиевой пудры, которая выполняет функцию газообразователя.

В ходе реакции между алюминиевой пудрой и известью смесь вспенивается и получает особую структуру. При помощи специального оборудования можно регулировать величину пор и получать материал с различными свойствами.

Технология производства блоков проста и не требует значительных инвестиций. Процесс производства полностью автоматизирован. С помощью высокотехнологических линий регулируются все его нюансы – от соотношений сырья до коэффициента теплопроводности. Именно поэтому газосиликатные блоки неизменно отличаются высоким качеством, и характеристики материала одинаковы для всех изделий.

Необходимое сырье и помещение

Для налаживания производства потребуется помещение с определенными составляющими. Оно не должно быть в центре города, где всегда высокие цены на аренду, но и не находиться в сильном удалении, чтобы транспортные расходы не съедали определенную часть прибыли.

Для любого из имеющихся типов производства существуют определенные нормы метража и количества подсобных помещений, но лучше снимать изначально площадь, которая предполагает возможность безболезненного расширения в нужный момент. Это делается для того, чтобы при расширении не заниматься утомительным переездом, и не терять поставщиков и покупателей из-за смены адреса.

Оптимальным для такого производства будет склад, не используемый по назначению, или взятый в аренду цех небольшого завода. Приобретение мобильной установки для строительства собственного дома не требует каких-либо условий для ее монтажа. По окончании строительства ее можно сдавать в аренду, или продать другому застройщику. Это будет уже простая прибыль.

По статистическим данным, полученным при опросах строителей, мобильная установка позволяет сэкономить больше трети расходов, обычно уходящих на основной строительный материал. К тому же и строительство идет быстрее, поскольку один блок из газобетона заменяет укладку 30 кирпичей.

Мобильная установка поможет сэкономить при строительстве

Непременными условиями для арендуемого помещения является наличие электроэнергии и источника воды. А также нужно будет позаботиться о сертификате на выпускаемую продукцию, если она предназначена для продажи.

Количество требуемых ингредиентов и себестоимость продукции будут зависеть не только от добросовестности поставщиков, но и от того, какая именно марка блоков планируется к выпуску.

Для начала процесса производства потребуется:

- вода (желательно, очищенная от загрязнений);

- портландцемент марки 400;

- алюминиевая пудра, которая в этом производстве выступает газообразователем;

- инертные наполнители;

- ускорители отвердения;

- пластификаторы.

В общей упрощенной формуле производство газобетона сводится к формуле вода+цемент+известь и плюс песок.

Техническое оснащение цеха

Для осуществления процесса вам понадобится специальное оборудование для мини производства газосиликатных блоков. Стандартная линия небольшой мощности включает в себя следующий набор аппаратов:

| Наименование станка | Минимальная рыночная стоимость, руб. |

| Механическое сито | 20000 |

| Шаровая мельница | 600000 |

| Смеситель | 30000 |

| Формы (500*300*200), 1 шт. | 35000 |

| Автоклав | 800000 |

| Парогенератор | 400000 |

| Фрезерный станок для распила блоков | 200000 |

| Итого | 2085000 |

Итоговая цена оборудования для производства газосиликатных блоков будет зависеть от планируемых объемов выпуска изделий, новизны линии и наличия дополнительных гарантий

На последний момент стоит обратить особое внимание, ведь сервисное обслуживание станков очень важно. Так вы сможете оперативно устранять все возникшие с ними неполадки. Заранее просчитайте, какая мощность цеха вам нужна

Исходя их этого, подбирайте готовую линию. Многие предприниматели начинают с производительности в 1500 м3/мес. Далее, докупая дополнительное оборудование, цех можно расширять. Если вы организовываете производство газосиликатных блоков в домашних условиях, то полного комплекта оборудования вам, конечно, не понадобится. В этом случае достаточно будет и 800000 руб. Поскольку процесс будет не автоматизирован, большую часть работы придется выполнять вручную. Но если соблюдать технологию, то готовые блоки вполне смогут конкурировать с продукцией, выпущенной в цехе. Минимизировать затраты на техническое оснащение можно:

Заранее просчитайте, какая мощность цеха вам нужна. Исходя их этого, подбирайте готовую линию. Многие предприниматели начинают с производительности в 1500 м3/мес. Далее, докупая дополнительное оборудование, цех можно расширять. Если вы организовываете производство газосиликатных блоков в домашних условиях, то полного комплекта оборудования вам, конечно, не понадобится. В этом случае достаточно будет и 800000 руб. Поскольку процесс будет не автоматизирован, большую часть работы придется выполнять вручную. Но если соблюдать технологию, то готовые блоки вполне смогут конкурировать с продукцией, выпущенной в цехе. Минимизировать затраты на техническое оснащение можно:

- если купить оборудование для производства газосиликатных блоков из Китая;

- если взять линию в лизинг с последующим ее выкупом;

- если приобрести оборудование для производства газосиликатных блоков б/у хорошего качества.