Почему газосиликатные блоки?

Блоки из газосиликата стали по-настоящему востребованным материалом не только в промышленном, но и в частном строительстве. В нем сошлись свойства, которые импонируют многим застройщикам:

- Стоимость.

- Оперативность постройки.

- Низкие трудозатраты.

- Простота работы – возможность кладки стен из газосиликатных блоков своими руками.

- Легкость работ по отделке.

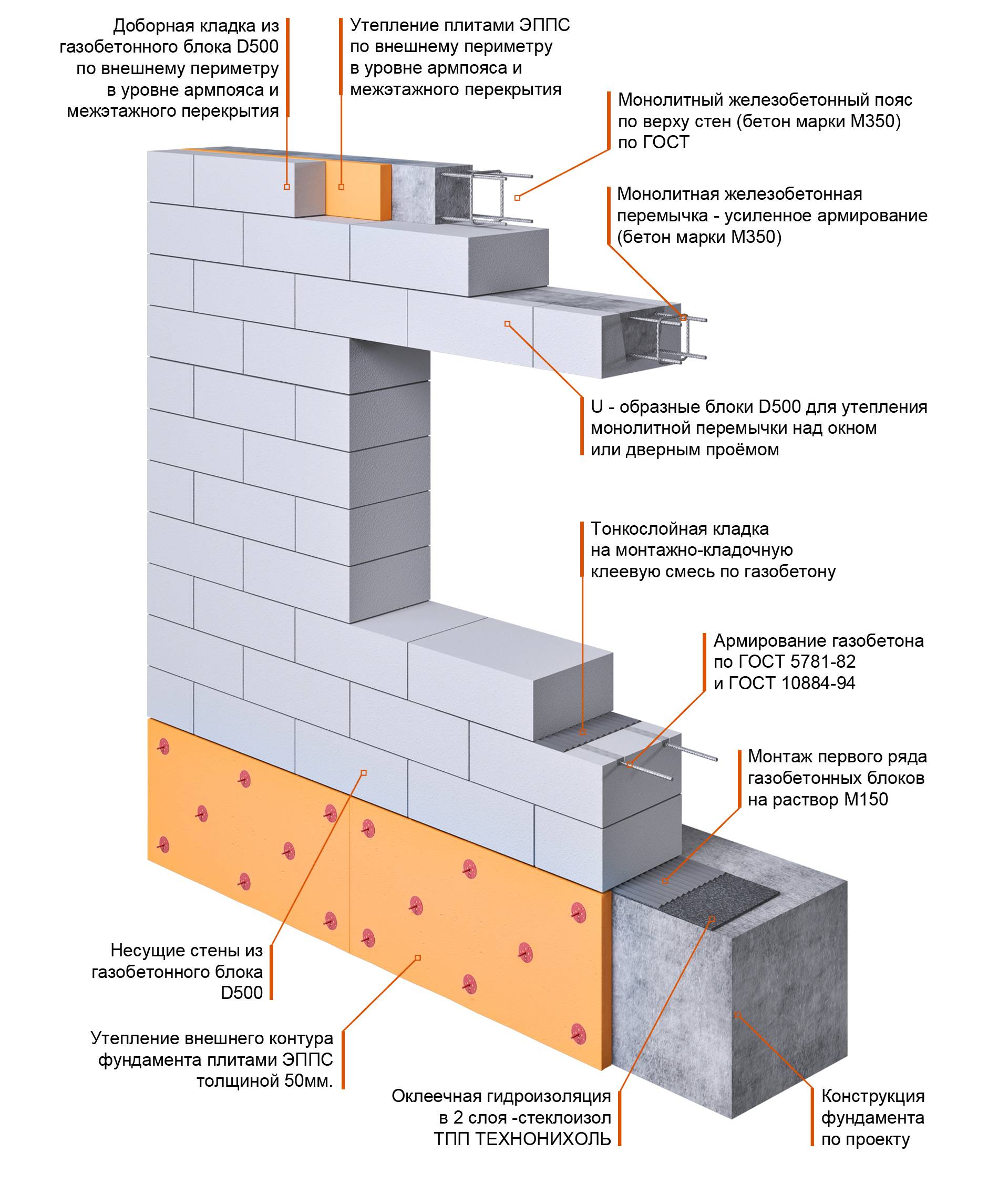

Если говорить о проблемах, которые имеет материал – это прочность и боязнь влаги. Поэтому хранить купленные блоки следует под навесом или клеёнкой, в процессе кладки предусмотреть гидроизоляцию от цоколя, а выполнять работы в теплую погоду.

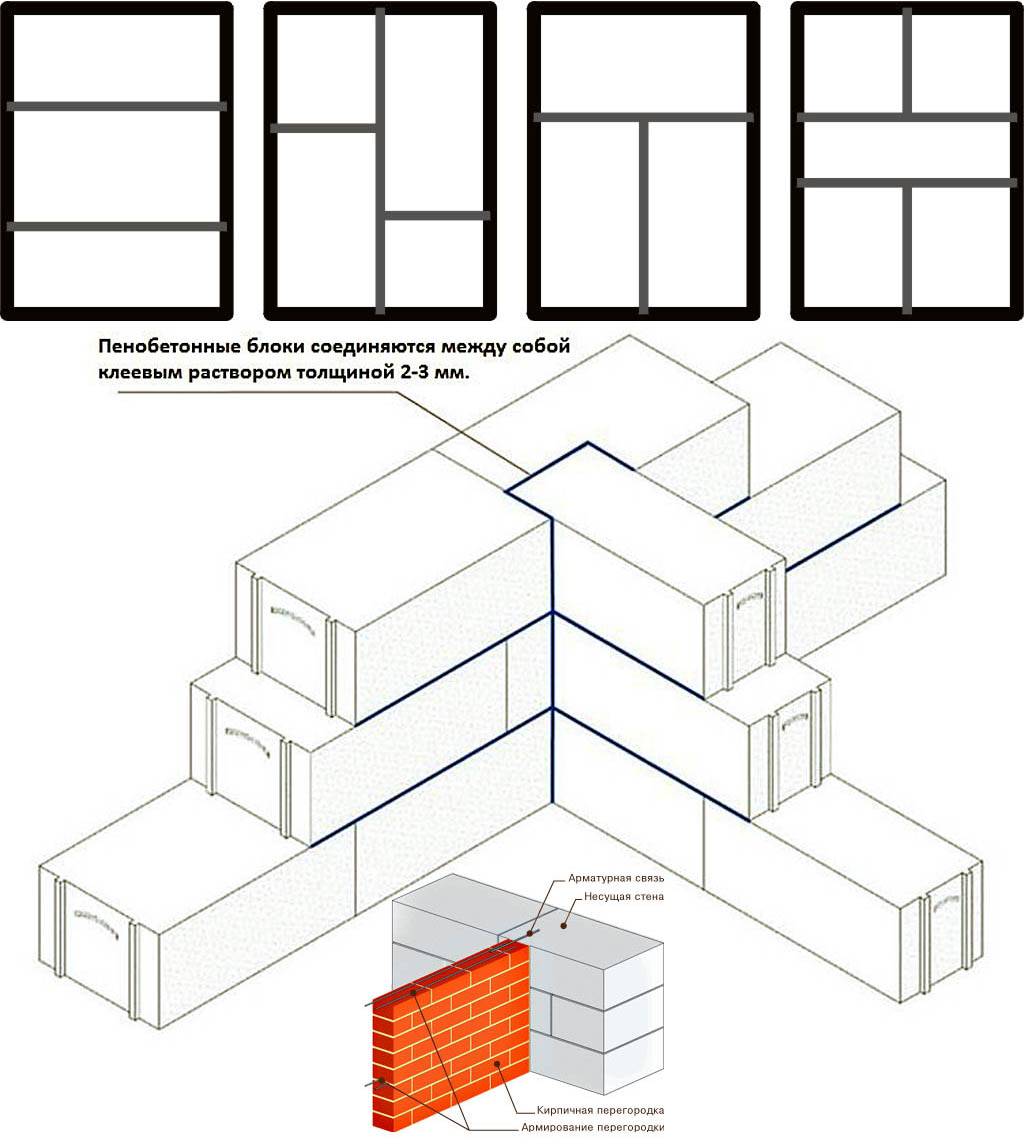

С каким составом может вестись кладка

Кладку газоблоков можно вести с использованием:

- цементного раствора;

- или «профильного» клея для газоблоков.

Если вы намерены вести работы с помощью цементного раствора, необходимо учесть один важный момент. В данном случае не миновать образования так называемых мостиков холода. То есть дополнительных теплопотерь через межблочные швы. Но достоинство именно этого варианта состоит в увеличении крепости всей конструкции.

Когда же в работе используется специальный клей, то нужно оставлять «воздушную полосу» между слоями – это позволит выполнить дополнительную теплоизоляцию стен.

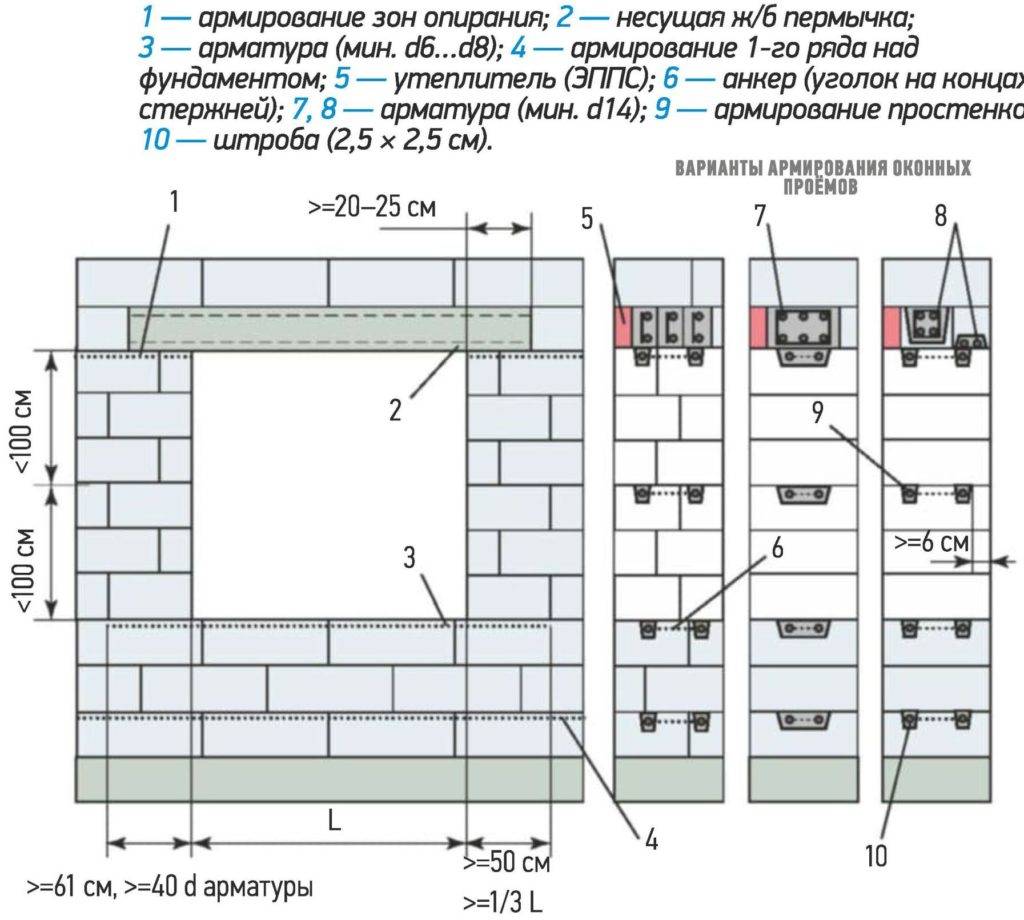

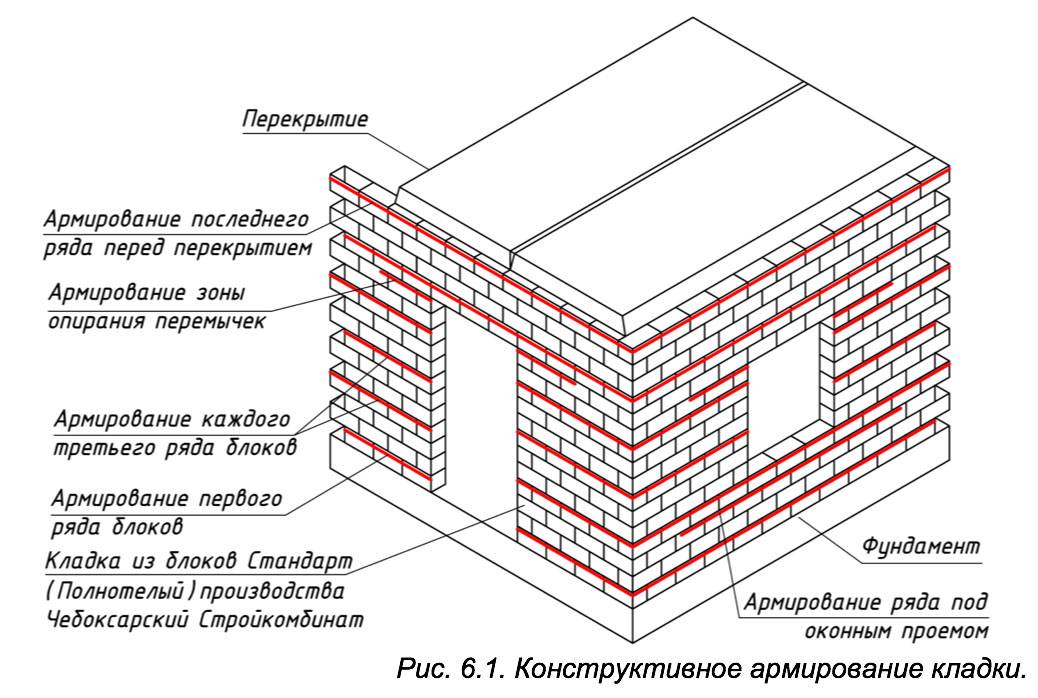

Армирование газобетона

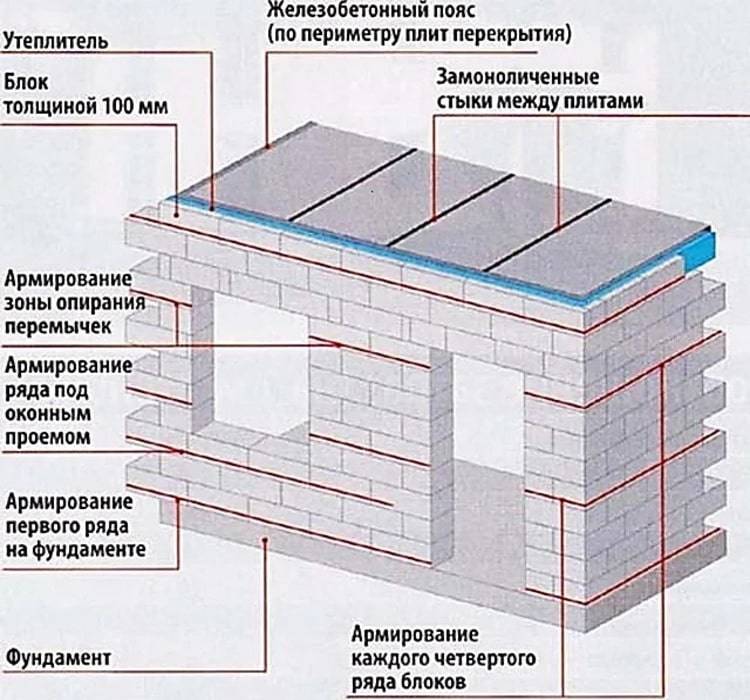

Армирование газобетона необходимо для снижения риска возникновения трещин и обеспечения защиты блоков. При этом стоит понимать, что армирование газобетонных блоков не повышает несущую способность кладки.

Так, к примеру, если не производить армирование оконных проемов, в результате возникновения в стенах предварительного напряжения, на хрупких газобетонных блоках при неравномерной усадке могут появиться микротрещины.

Допустим, планируется окно высотой 2 м. Нагрузка с верхних этажей идет на зоны опирания, то есть на блоки по кроям оконного проема. В середине же нагрузки нет. Таким образом, получается, что окно является самым слабым местом в зоне напряжения, в результате чего именно здесь наибольшая вероятность появления микротрещин.

Армирование газобетонных блоков может уберечь ваш дом от появления микротрещин, которые, к тому же, со временем будут увеличиваться. Если это произойдет, допустим, через год, когда ваш дом уже будет оштукатурен, микротрещины могут существенно ухудшить внешний вид вашего дома.

Рекомендации заводов – изготовителей по армированию газобетонных блоков

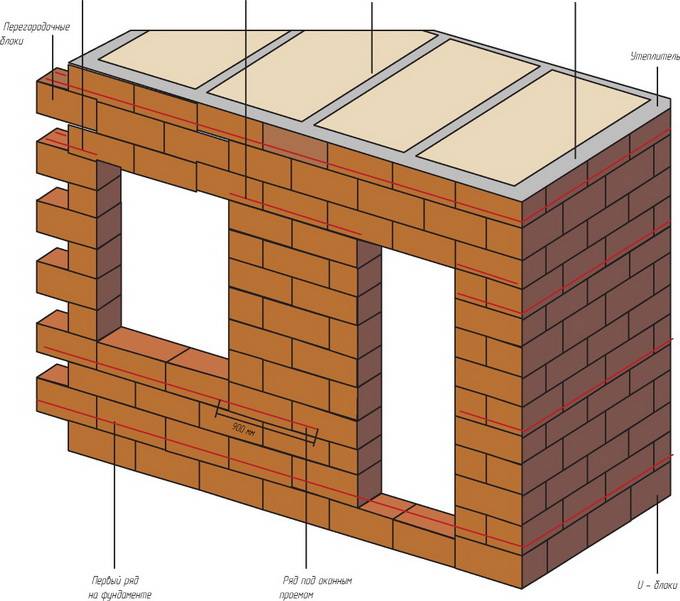

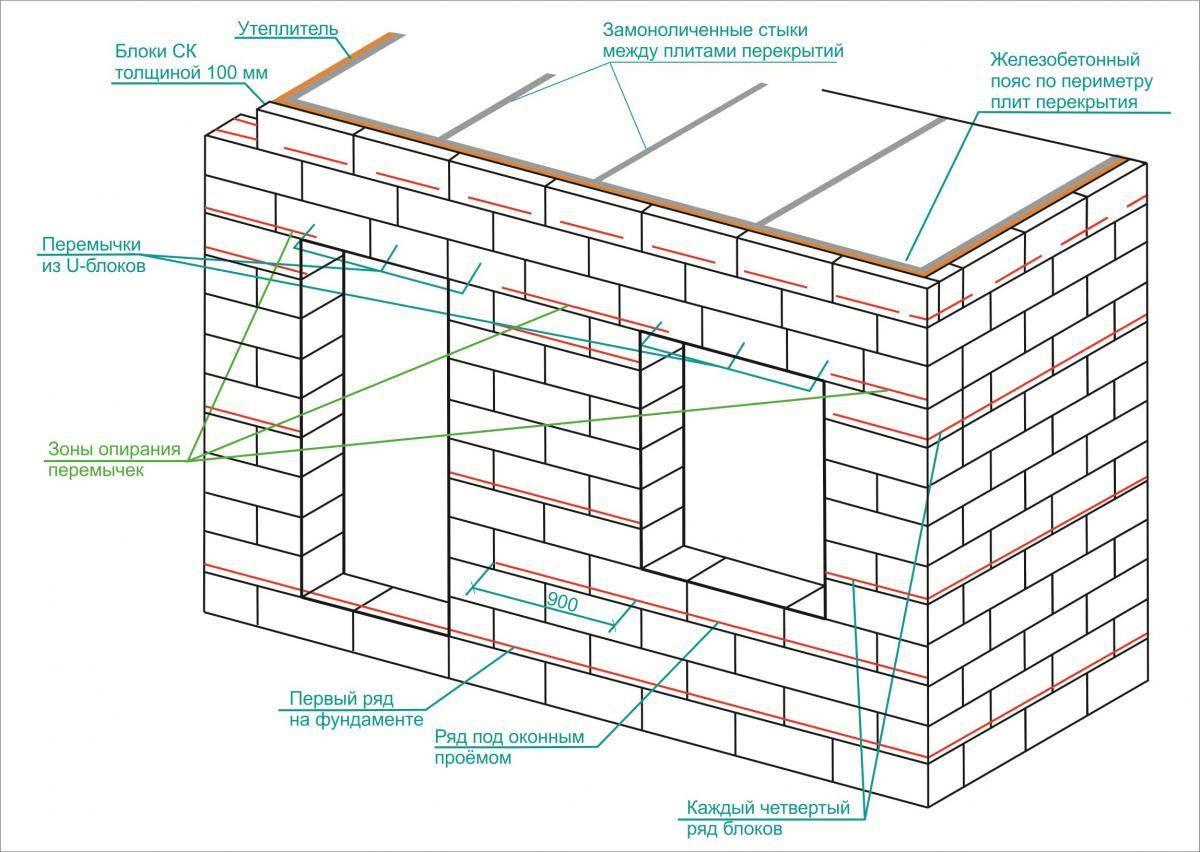

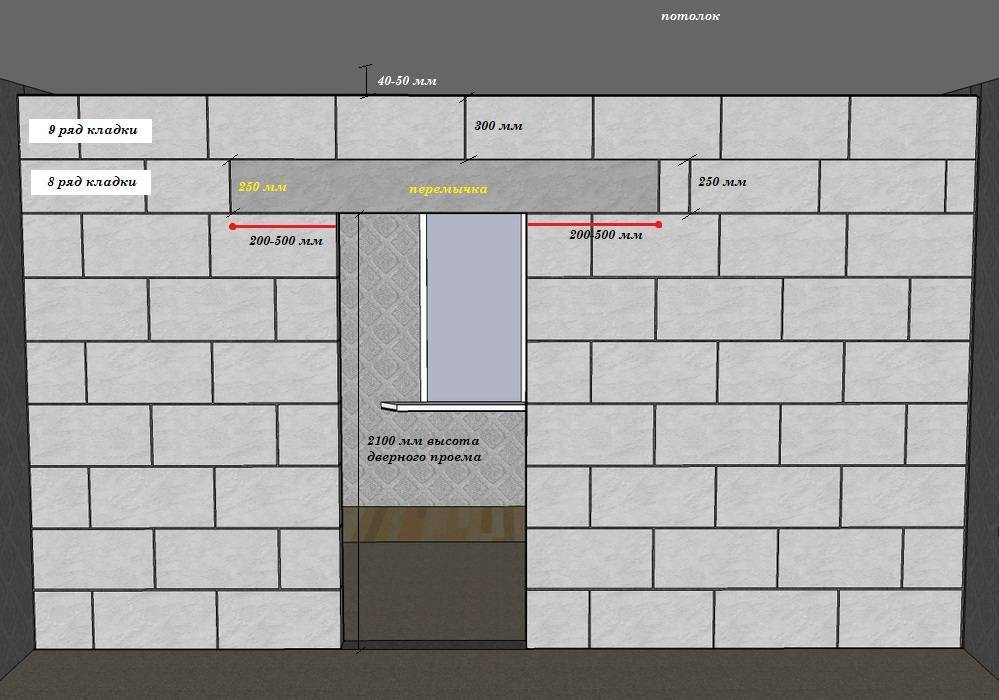

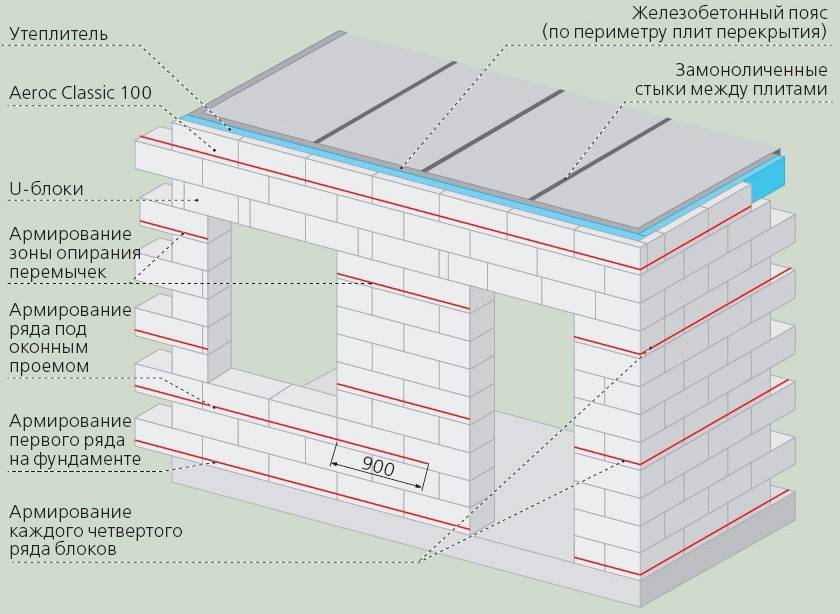

Существуют рекомендации заводов – изготовителей по армированию стен из газобетона, где они указывают необходимое и достаточное армирование после первого ряда блоков, за один ряд до окна, в зоне опирания перемычек и, соответственно, за один ряд до устройства плит перекрытия или до мурлата.

Таким образом, следует укреплять арматурой первый ряд газобетонных блоков, так как именно они несут на себе практически всю вертикальную и боковую нагрузку от стены и перекрытия.

Также необходимо производить армирование оконных проемов за один ряд до окна. Так, к примеру, если планируется открыть окно на отметке – 1 метр, отнимаем 25 см и получаем зону армирования.

При укладке арматуры в зоны перемычек и зон под оконными проемами достаточно заводить арматурные стержни на 900 мм в каждую сторону от края проема.

Армирование по кольцу всех несущих стен (армопояс) производится под стропильной системой и на уровне каждого перекрытия.

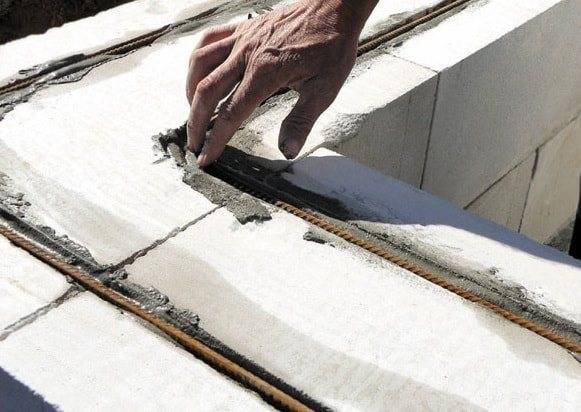

Выполнять армирование газобетонных блоков следует арматурой диаметром 8 мм А III, этого будет более чем достаточно. Если стена широкая, к примеру, газобетонный блок 375 мм, то необходимо использовать 2 прутка арматуры. При толщине стены 200 мм достаточно одного прутка. При двухрядном армировании необходимо уложить параллельно друг другу на блоке 2 стержня арматуры. Для этого следует разделить верхнюю грань блока приблизительно на 3 части и при помощи ручного или электрического штробореза нарезать 2 штробы, расстояние от которых до края газобетонного блока должно быть не менее 6 см.

Чтобы получить ровные штробы, советуем использовать подходящий по ширине брус в качестве разметки.

После удаления из штроб пыли, нужно заполнить полости клеевым раствором и затем в клей уложить арматуру, удалив излишки раствора.

Важно помнить, что в углах арматура должна идти непрерывно, цельным прутком, закругляясь вместе со штробами. Если стержень арматуры заканчивается в углу, то необходимо его подрезать

Обратите внимание, что соединение двух прутков арматуры должно производиться по центру блока, то есть не должно попадать на стык между блоками. При пересечениях стержни арматуры необходимо соединять вязальной проволокой

Армирование газобетона сварной сеткой

Армировать газобетонные блоки сеткой ни в коем случае не стоит.

Во-первых, потому что тем самым вы в разы увеличите толщину шва, ведь сварная сетка имеет диаметр 3-4 мм в 2 стержня, таким образом, занимая в шве 6-8 мм. В результате получаем мостики холода. Во-вторых, в разы увеличивается и расход клея. Ну и главное, что сетка не выполняет роль армирования.

Поэтому использовать для армирования сетку запрещено. Даже при связке с облицовочным кирпичом ее применять нельзя.

Армирование газобетонных блоков стеклопластиковой арматурой

При армировании газобетона можно использовать стеклопластиковую арматуру. На растяжении она работает лучше, поэтому вместо арматуры 8 мм А III можно применять стеклопластиковую диаметром 6 мм. Однако в углах придется использовать металлическую арматуру, так как стеклопластик не гнется и доборных элементов у стеклопластиковой арматуры нет.

Быстрое строительство дома

Строительство облегчается за счет технологии производства больших размеров блоков. Благодаря чему используется гораздо меньше блоков и раствора для кладки, по сравнению с стенами из кирпича или керамических блоков. Для сравнения: для кладки квадратного метра стены используем 7 блоков из газобетона или 16 пустотелых керамических блоков. Строительство облегчается за счет плит перекрытия из газобетона, перемычек, системы соединения паз и гребень и ручек для переноски.

Еще одно преимущество, легкость в обработке, газобетон режется ручной пилой.

Газобетон классифицируется как негорючий материал. Под воздействием огня пористый бетон не выделяет вредных веществ и не нагревается. Благодаря этим свойствам этот строительный материал защищает от распространения огня.

Газобетон морозостоек, устойчив к воздействию грибков, плесени и бактерий, паропроницаемый — благодаря чему стены могут „дышать».

Недостатки газобетона

Как и любой другой строительный материал, так и газобетон имеет слабые места. Главный – хрупкость, что требует бережного обращения во время перевозки, разгрузки и работе с ним.

По сравнению с стойким к воздействию внешних условий клинкерным кирпичом, легко впитывает влагу, но благодаря пористой структуре, столь же быстро отдает влагу, и из-за этого он разрешен к применению во влажных и мокрых условиях.

Обратите внимание на зависимость плотности бетона, термоизоляции, звукоизоляции и прочности на сжатие. Как уже упоминалось, чем меньше плотность и больше воздуха в см³, тем лучше материал изолирует термически

Газобетоны большей плотности (более высокого класса) имеют более высокую устойчивость к сжатию и повышенную звукоизоляцию.

Что касается отделки – красиво, ровно уложенные блоки декоративны сами по себе, хотя в случае необходимости штукатурят поверхность. Желая иметь эстетически красивый дом из газобетона, его нужно как минимум зашпаклевать и покрасить. Это тоже недостаток. Такое, зашпаклеванное и покрашенное здание, требует обновления каждые два года, чтобы по-прежнему выглядеть красиво. Отделка клинкером может обойтись без ухода десятилетия.

Подводя итог, таким образом, строительство домов из газобетона своими руками – проще и дешевле, чем в случае традиционных керамических материалов, а сам материал обеспечивает полный иммунитет к огню, развитию грибков и плесени, при относительно хорошей термоизоляции

Однако, требует большей осторожности из-за хрупкости, тщательного выбора плотности по отношению к нагрузкам

Технология кладки

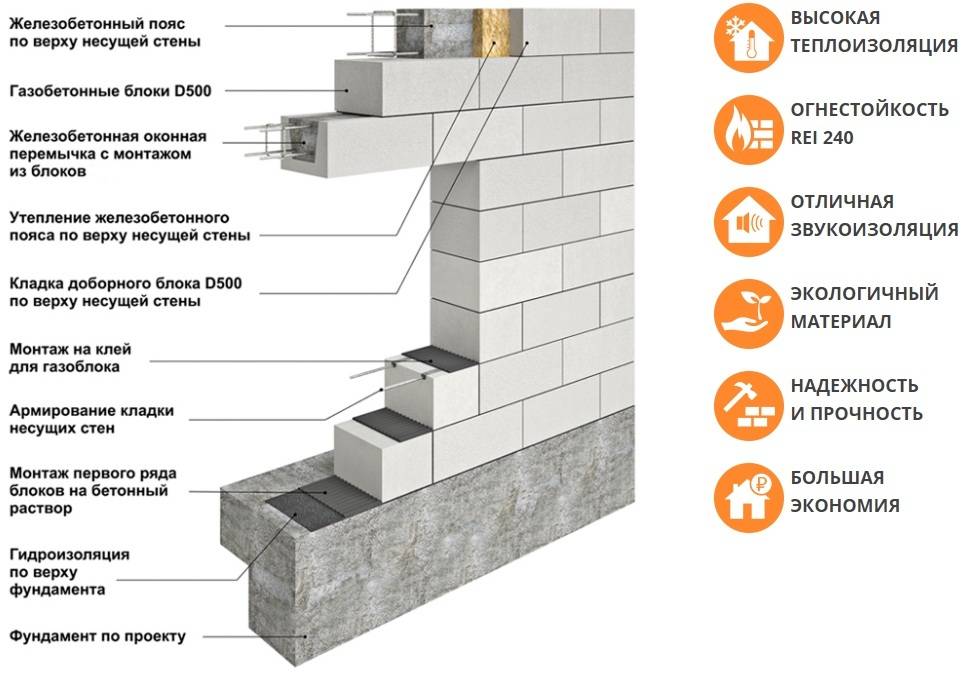

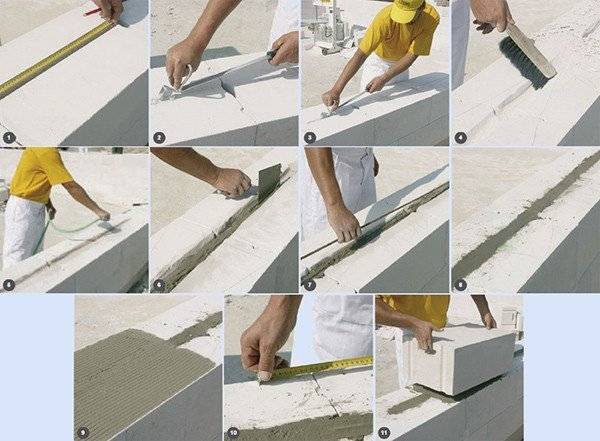

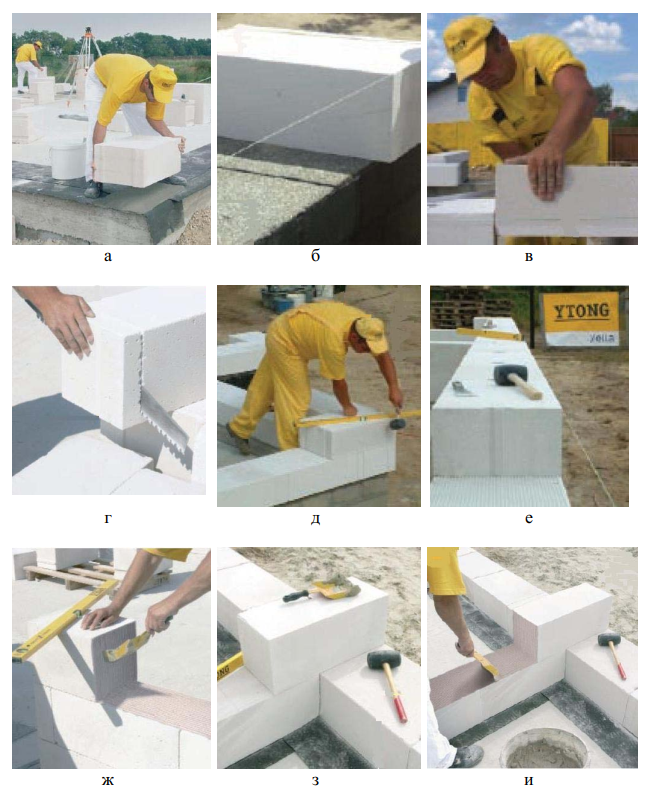

Стандартная пошаговая инструкция по возведению несущих конструкций включает следующие этапы:

- Проверка уровня и отсутствия отклонений по диагонали основания (в случае возведения внутренних перегородок в уже эксплуатируемых помещениях – выполнение разметки). Перепады свыше 15 мм рекомендуется устранить с помощью цементно-песчаного или полимерного раствора, класть газоблоки допустимо только на ровную плоскость.

- Гидроизоляция верхнего края цоколя двумя слоями прочного рубероида, монтируемые на ЦПС.

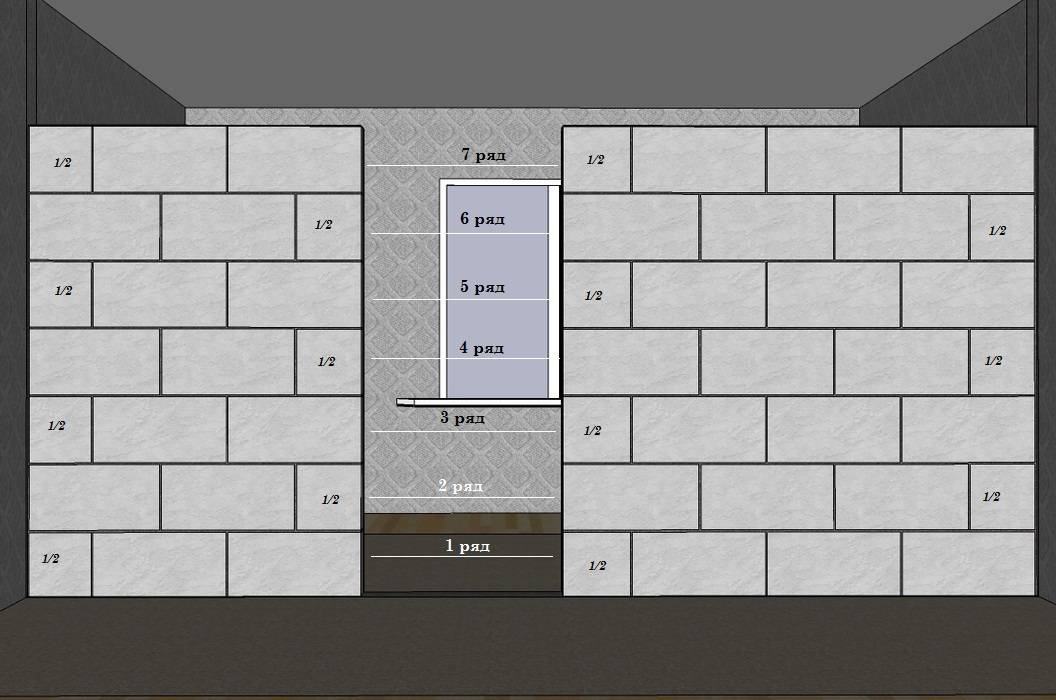

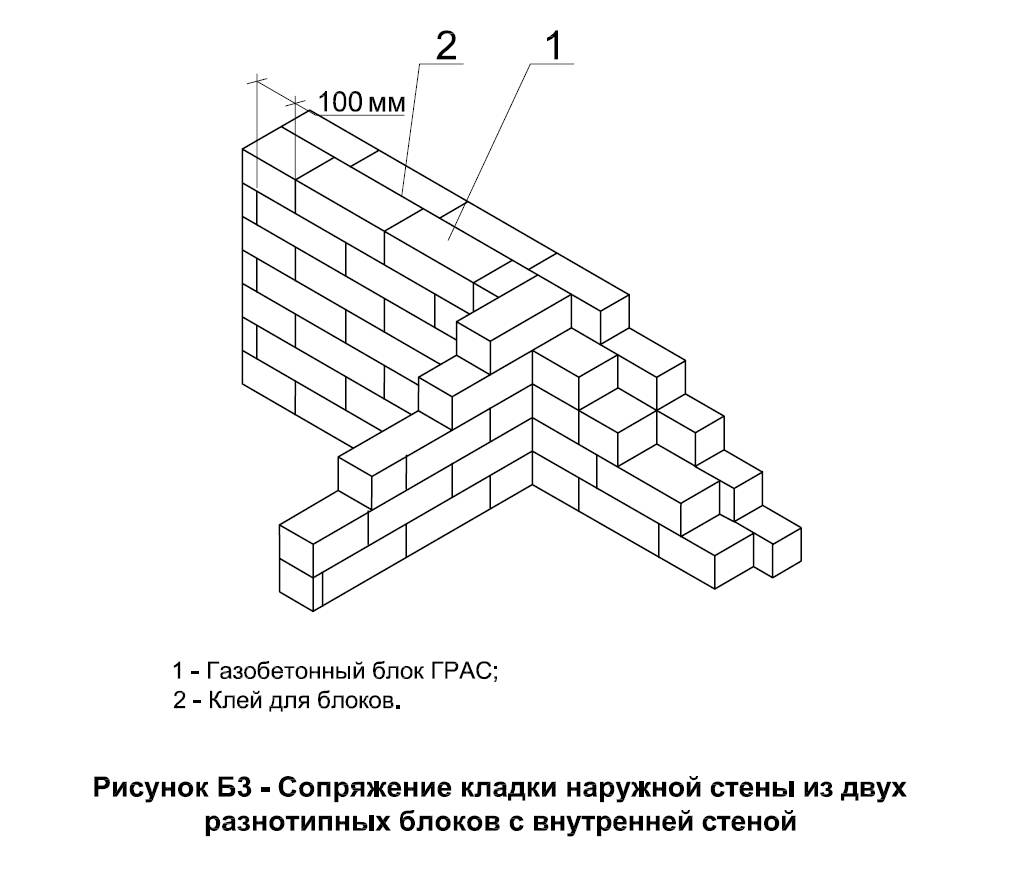

- Кладка первого ряда на 20 мм слой раствора цемента от М400 и песка в пропорции 1:3, начиная с углов. Этот этап лучше доверить специалистам, перекос изделий, отклонение плоскости ряда, проемы и пустоты в данном случае недопустимы. Правильно уложенные элементы плотно примыкают друг к другу, образуя единый монолит. Первый ряд оставляют для схватывания как минимум на 2 часа, лучше больше, после первоначального набора прочности приступают к его обязательному армированию.

- Возведение газосиликатных стен – от угла, по натянутому и поднимаемому вверх шнуру, на тонкий слой специального клея, с проверкой уровня, армированием рядов с учетом выбранного интервала и незамедлительной поправкой изделий. При значительных отклонениях в размерах плоскость подравнивается с помощью рубанка. Через каждые 3-4 рядов советуется делать перерыв с целью окончательного схватывания.

Кладка перегородок из газосиликатных блоков ведется по аналогичной схеме, отличия проявляются лишь на этапе подготовки. При наличии ранее эксплуатируемого напольного покрытия и невозможности его частичного демонтажа элементы крепятся на перпендикулярно установленные стержни. В остальных случаях класть рекомендуется непосредственно на цементную стяжку или плиту перекрытия.

К важным требованиям технологии относят начало монтажа с углов и обязательную перевязку изделий со смещением как минимум на треть их длины. Для исключения ошибок их советуют размещать на нижнем и последующем рядах в сухом виде, без клея и при необходимости – распиливать на части с нужным размером. Крупные отверстия под вентиляционные каналы или арки в них также стоит прорезать заранее. Для получения аккуратных кромок лучше всего подходит электропила, при работе с газоблоками избегают ударных воздействий.

Расценки на профессиональные услуги

Цена за кубический метр кладки зависит прежде всего от сложности возводимой конструкции и варьируется от 1000 до 3500 рублей.

| Вид услуг | Единица измерения | Стоимость работ, рубли |

| Возведение внутренних перегородок толщиной в пределах 150 мм | м2 | 400 |

| Строительство декоративных разделительных систем, включая арочные проемы | от 800 | |

| Кладка несущих стен в пределах 1 этажа | м3 | от 1500 |

| То же, для верхних | от 1800 | |

| Заложение армированной перемычки над проемами | п.м. | 400 |

| Монтаж армопояса перед размещением плиты перекрытия или привязки кровли |

В случае внутренних разделительных конструкций фирмы могут указывать как цены за м2 кладки, так и за 1 куб, для проверки составленной сметы важно уметь правильно сопоставлять количество газоблоков с размерами перегородок. На стоимость работ также оказывают влияние:

- Этажность постройки, число перемычек и армирующих поясов.

- Сложность проекта и схемы укладки.

- Потребность в выполнении специалистами разгрузки и подъема.

- Вид используемого раствора и качество изделий. Большинство профессиональных фирм оказывает услуги по кладке газосиликатных блоков на тонкий слой высокоадгезийного клея, монтаж на ЦПС выбирается только при их значительных отклонениях от размеров, потребности в частном армировании сеткой и последующем наружном утеплении стен. Эти меры отрицательно сказываются на стоимости.

- Сроки и сезон.

Монтаж стен своими руками позволяет сэкономить около 30% от общей сметы, но занимает больше времени. Оптимальные результаты достигаются при задействовании сил 2-3 человек, в этом случае монтаж ведется практически непрерывно. Исключить мокрые процессы позволяет использование специального клея-пены на полиуретановой основе, наносимого с помощью монтажных пистолетов. Эти же составы выбираются при необходимости вести работы в зимнее время, их единственным недостатком является более высокая стоимость в сравнении с сухими смесями, на кладку 1 куба газоблоков уходит не менее 1 баллона.

Каким бывает устройство армированного пояса

Для долговечного и надежного фундамента требуется немало строительных материалов. Чтобы избежать напрасных расходов, эксперты рекомендуют использовать специальный калькулятор расчета армопояса. Найти его можно на тематических сайтах – достаточно лишь ввести основные параметры будущего фундамента. Точный расчет армопояса осуществляется исходя из таких данных:

- длина ленты;

- ширина ленты;

- желаемая высота фундамента;

- количество ниток арматуры;

- диаметр арматуры.

В современном строительстве используется несколько армированных поясов. Каждая конструкция армопояса, представленная ниже, отличается методом укладки и назначением. Рекомендуется учитывать особенности каждого из них для долговечного и грамотного строительства:

первый пояс (ростверк) заливается одновременно с ленточным фундаментом (бетон заливается в траншею на 300-400 мм) Это – залог прочности внешних и капитальных внутренних стен; второй пояс укладывается поверх фундаментных блоков высотой 200-400 мм

Так как с его помощью распределяется нагрузка на фундамент от всего дома, укрепление важно использовать при строительстве каждого этажа многоэтажных сооружений;. Третий пояс предназначен для стяжки стен и предотвращения появления трещин в будущем. Третий пояс предназначен для стяжки стен и предотвращения появления трещин в будущем

Третий пояс предназначен для стяжки стен и предотвращения появления трещин в будущем

- третий пояс предназначен для стяжки стен и предотвращения появления трещин в будущем. Устройство опалубки армопояса способствует равномерному распределению нагрузки над оконными и дверными проемами – оно укладывается поверх силикатных блоков, под плиты междуэтажных перекрытий;

- армопояс под крышу принимает на себя всю нагрузку от кровли, негативное воздействие сильного ветра и осадков. Он выполняется под балками кровли для укрепления бруса с помощью анкерных болтов.

Пошаговое описание технологии укладки

Когда инструменты и материалы готовы, можно приступать к работе. Лучше всего следовать четкой инструкции:

Выравнивание. Для начала выравнивают поверхность фундамента с помощью раствора. Для этого замешивают раствор и распределяют его по фундаменту, аккуратно размазывая. Чтобы добиться ровности используют маячки, сделанные из гвоздей и натянутого шнура. Также ровность проверяют строительным уровнем. Если же фундамент получился идеально ровным, его поверхность просто обеспыливают для дальнейшей работы.

- На фундамент намазывают битумную мастику и укладывают гидроизоляцию. В качестве изоляции можно использовать рубероид. Гидроизоляция поможет предотвратить перенос влажности от фундамента к блочному газобетону. Современные материалы выпускаются в рулонах, поэтому работать с ними легко: достаточно разрезать рулон на полоски нужной ширины и уложить на фундамент внахлест на 150 мм, затем прижать.

- После поиска самого высокого угла фундамента приступают к укладке камня на раствор. Работа начинается с углов. В высшей точке фундамента устанавливают первый блок, затем делают маячки, равняясь на него по всем четырем углам.

Положение блоков корректируют с помощью киянки или путем добавления раствора. Если длина стены более 10 метров, то по центру между блоками укладывают еще один камень, чтобы предотвратить провисание шнура.

- Раствор наносят на поверхность гидроизоляции с помощью мастерка, кладку блок, выравнивают его по горизонтали и вертикали, прижимают и переходят к укладке следующего блока.

Боковые грани соприкосновения между блоками лучше укладывать на специальный клей, тогда как кладка на фундамент первого слоя осуществляется только на раствор.

Как найти самый высокий угол фундамента?

Прибор дает луч на 360 градусов, все, что остается: подойти к каждому углу и измерить расстояние от луча до основания фундамента. Угол, где оказалось меньше всего расстояние от верха фундамента до луча и будет самым высоким.

Укладка остальных рядов

После завершения работ по монтажу первого рядя, ему требуется время на затвердевание раствора. Дальнейшая укладка газосиликатных блоков своими руками начинается спустя 2 часа, этого времени хватит для схватывания смеси из цемента и положение элементов будет неизменно.

Во время кладки второго и следующих рядов строения используется клей для ячеистых бетонов, он замешивается небольшими партиями, так как быстро теряет заявленные свойства.

Технология не отличается от монтажа первого ряда, единственное, толщина клеевого слоя равна нескольким миллиметрам. Кирпичи выкладываются с шагом в половину блока, тесно прижимаются к соседним элементам и проверяются на ровность линий.

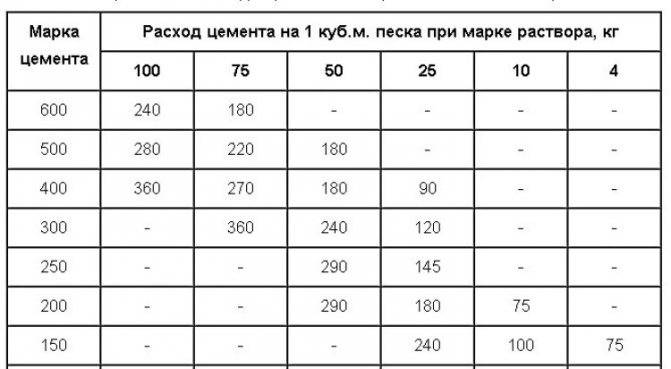

Пропорции ингредиентов

Правильное составление пропорция кладочной смеси — очень ответственный этап, от чего напрямую будет зависеть надежность всей конструкции дома. Тип кладочного раствора и его состав зависит от марки блоков и назначения стен и указывается в проектной документации.

Чаще всего застройщики применяют соотношение цемента и песка три к одному. Оно может изменяться для разных видов стен:

- наружные стены: 3/1;

- перегородки в помещении: 4/1.

Как приготовить?

Для возведения газоблочных стен объем раствора потребуется приличный, поэтому его получают механическим путем с использованием бетономешалки либо строймиксера. При ручном приготовлении ЦПР, смесь не промешивается полностью, а химреакция в ней не протекает до нужного результат, в связи с чем швы образуются рыхлые и непрочные.

Технология замеса ЦПР:

- После того как застройщик определится с нужным объемом он вначале добавляет в работающий смеситель воду в необходимом объёме, 1 ч принимается равной — 10 л.

- Добавляют 1 ч – десятилитровое ведро цемента и перемешивают.

- Песок добавляют по 1 ведру, по чуть-чуть. Убеждаются, что он полностью размешан, а состав стал однородным. В противном случае смесь станет неприменимой для укладки.

- Вымешивают раствор 5 мин до приобретения пастообразной густоты.

При подобной технологии, цементный раствор пропитывается воздушными микропузырьками, не дающими ему осаживаться. Помимо этого, данные пузыри функционируют как микроскопичные сферы, прекрасно распределяющие нагрузки.

Цементный раствор, используемый для газобетона, обязан быть применен в период до 2.5 часов с момента приготовления. Вложенные блоки не будут впитывать воду из кладочного раствора, в связи с чем их поверхность смачивают, особенно в случае возобновления монтажных работ после вынужденного перерыва.

Виды стен

Стены из газобетона различают следующих видов:

- однослойные;

- многослойные.

Популярны многослойные стены из газобетонных блоков. Возведение такой конструкции экономит затраты на постройку, за счет утеплительной технологии материала. Установка многослойных стеновых конструкций не рекомендуется в частных домах, ведь это увеличивает затраты на проект и расчет строительства.

Однослойные

Установка однослойной стены из газобетона несложна. Такие стеновые конструкции не содержат утепляющего слоя, они без несущей способности и теплоизоляции. Однослойные газобетонные стены выполняются из следующих материалов:

- пустотелые керамические;

- газобетонные блоки.

Такое стеновое решение характеризуется рядом преимуществ:

- теплота конструкции;

- звукопоглощение;

- легкость монтажа;

- удобство использования;

- экономность;

- скорость монтажа;

- эксплуатация сразу после установки.

Однослойная газобетонная стена включает в себя следующие недостатки:

- потребность в изоляции;

- возможность появления мостиков холода.

Для качественного возведения газобетонной стены важно соблюдать температурный режим в помещении. Оптимальные условия считаются в пределах от плюс пяти до плюс двадцати пяти градусов по Цельсию

В зимний период в состав газобетонного раствора добавляют противоморозные компоненты. Используя газобетон, можно построить отдельные элементы зданий и сооружений: перегородки и стены. С помощью установки специальных U-образных блоков делают окна, двери и другие перегородки. Таким образом, стена будет иметь только газобетонный блок, размеры которого зависят от климатических условий окружающей среды.

Многослойные

В многослойных стенах возможно использование таких материалов:

- древесина;

- строительный кирпич;

- шлакоблок;

- пенобетон;

- керамзитобетонные блоки;

- древесно-стружечная плита;

- газоблоки;

- известняково-песчаные блоки.

Помимо этих материалов технология кладки многослойной стены невозможна без применения утеплителя и облицовочного состава. В этом случае кладка играет роль несущего слоя, на который приходятся нагрузка и вес верхних конструкций

Перед тем как принять решение построить многослойные стеновые элементы, важно провести расчет по толщине оптимального изоляционного слоя

В свою очередь, многослойные стены различают: двухслойные и трехслойные. Двухслойные требуют установки утепления двумя способами: мокрым и сухим. Монтаж мокрым способом включает фиксацию с помощью клея изолирующего слоя к стеновым элементам. Кладка сухим способом происходит из расчета установки термоизолирующего слоя на металлическую несущую конструкцию. Для теплоизоляционного слоя применяют полистирол или минеральную вату. Кладка изолирующего материала осуществляется на все стеновые элементы без перерывов. Двухслойным газобетонным стенам присущи следующие преимущества:

- теплоизоляция;

- большой ассортимент материалов;

- при соблюдении технологии кладки сокращается образование термических мостов.

В двухслойной стене существуют такие недостатки:

- дороговизна конструкции за счет необходимости приобретения утеплительной системы;

- длительное время на установку;

- трудоемкость кладки;

- отсутствие возможности применения после установки;

- малая долговечность теплоизоляционного слоя.

При работе с трехслойной стеной выделяют следующие преимущества:

- теплота материала;

- ассортимент продукции;

- возможная тонкость несущего слоя;

- применение всевозможных облицовок.

Выделяют такие недостатки трехслойных конструкций:

- дороговизна;

- трудоемкость установки;

- требуется опытная строительная бригада;

- продолжительность работ.

Раствор для кладки газобетонных блоков

Традиционный кладочный раствор можно сделать энергосберегающим своими руками, сделав раствор из цемента, извести, песка и воды. Шов из такого раствора имеет толщину 0,8-1,5 см, (коэффициент теплопередачи = 0,8 вт/(м·K)). Можно приобрести уже готовый клей (с добавлением перлита, керамзита или пенопласта). Безусловно, теплопередача такого клея лучше и, как правило, составляет 0,16 вт/(м·K). Его также укладывают толстым слоем. Некоторые блоки из ячеистого бетона, песчано-известковых смесей и керамические соединяются клем с толщиной шва 1-3 мм. Он наносится только на горизонтальную поверхность, когда блоки соединяются в паз и гребень, и вертикально, только если мы объединяем гладкий или разрезанный газобетон. Тонкий шов обязателен для однослойных стен, так как он уменьшит теплопотери. Клеящий раствор наносится специальным инструментом, кельмой или кареткой.

Подготовка всех материалов и инструментов

Набор инструментов и расходных материалов, требуемых для возведения газобетонной коробки дома или другой постройки, может варьироваться в зависимости от выбранной технологии кладки: на растворе, на цементном клею, на полиуретановом клею, с армированием стержнями или кладочной сеткой.

Если, к примеру, вы будете строить гараж из неавтоклавного блока на растворе, нужна бетономешалка. Дозирование кладочной смеси можно производить обычным мастерком (лопаткой каменщика). При использовании минерального клея нужна пластиковая тара и дрель с насадкой миксер для замешивания, каретка, ковш-гребок или зубчатая кельма, которой клей будет распределяться по поверхности. Для работы с ППУ-клеем нужен всего лишь монтажный пистолет.

Газобетон в силу невысокой плотности довольно легко обрабатывается ручными инструментами: штроборезом, ножовкой, рубанком, тёркой. Но легче и быстрее, конечно, подобную работу производить электрическим инструментом: болгаркой, переделанной под штроборез путём добавления второго диска, аллигаторной или сабельной пилой, шлифмашинкой. Тут у кого и на что хватает собственных запасов инструмента, или средств на его покупку. Многие и зубчатый ковш, и даже рубанок с тёркой делают самостоятельно.

Если толщина стен большая и блоки для кладки используются крупные (блок размером 600*250*500 мм, весящий 58 кг, перемещать в одни руки по объекту нереально), имеет смысл приобрести специальный захват, который позволит нести его вдвоём. Нелишним так же будет приобрести и металлический угловой шаблон, с помощью которого можно производить идеально перпендикулярный распил блока.

Ну и конечно, никакая стройка не обойдётся без инструментов общего назначения:

- разметочного: рулетка, шнур, угольник, отвес;

- контрольного: гидроуровня, пузырькового уровня или лазерного построителя;

- режущего: ножовка, УШМ, дисковая пила;

- ударного: молоток-кирочка, киянка, дрель или перфоратор.

Скорость кладки газоблоков одним человеком

Скорость выполнения любой работы зависит от сноровки и профессиональных навыков осуществляющего её человека, а работа каменщика ещё и зависит от того, насколько правильно организован процесс. В среднем, за стандартную рабочую смену один человек с нормальными навыками может уложить порядка 60 блоков. Новичок такой объём вряд ли осилит, особенно если не будет иметь возможности пользоваться электрическим инструментом — ручная резка доборов и шлифовка срезов тёркой достаточно сильно тормозит процесс.

Армирование первого и последующих рядов

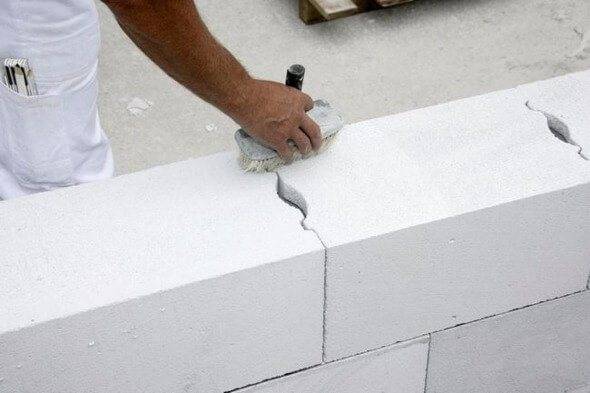

Первый ряд выложен, прошло 5 часов, раствор схватился. Армирование первого ряда начинается со штробления двух канавок глубиной и шириной около 3 см. Расстояние штробы от края блока – 50 мм.

Для штробления можно использовать ручной или электрический штроборез. Чтобы канавки получились более ровными, можно временно прибить деревянный брусок как направляющую.

Готовые канавки очищаются от пыли щеткой-сметкой, заполняются клеем, смачиваются водой, и в них утапливается арматура диаметром 8-10 мм. Прутки арматуры в обязательном порядке должны загибаться на углах, а перехлест их должен составлять 300 мм. Армирование остальных рядов производится аналогичным способом.