Достоинства керамзитобетонной стяжки

- повышенные теплоизоляционные качества;

- высокий уровень звукоизоляции;

- стройматериал экологически чистый не оказывает отрицательное влияние на здоровье человека;

- готовая конструкция обладает высоким запасом прочности;

- материал устойчив к грибкам и плесени;

- длительные ресурсы эксплуатации;

- отсутствие образования трещин при перепадах температур;

- производить работы по заливке не составит особого труда;

- имеется возможность выровнять неравномерное основание;

- отличное сочетание с разными типами покрытий;

- небольшой вес;

- пожароустойчивость;

- стойкость к влиянию химических составов;

- влагоустойчивость.

Вышеперечисленные достоинства позволяют формировать качественное покрытие, которое предназначено для длительного использования и монтажа различных типов финишных стройматериалов для пола.

Типы керамзитобетона

Керамзитобетон можно условно разделить на несколько типов. Прежде всего, классификацию можно провести по наличию и величине пор – пузырьков воздуха в структуре такого бетона. Таким образом можно выделить крупнопористый керамзитобетон, поризованный и плотный.

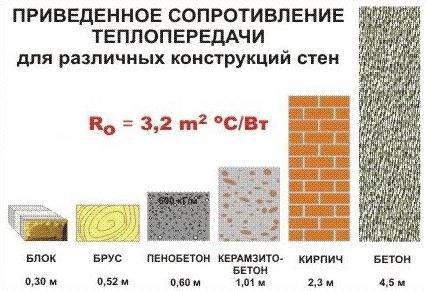

Кроме того, керамзитобетон может использоваться в различных областях строительных работ и, в зависимости от этого изделия из керамзитобетона можно разделить на конструктивно-теплоизоляционные, теплоизоляционные и конструктивные. Как видно из классификации – изделия из керамзитобетона могут использоваться как теплоизоляционные элементы, при этом они могут нести и конструкционную нагрузку. Следовательно из керамзитобетона вполне можно строить стены, которые помимо прочности будут отличаться еще и отличными теплоизолирующими свойствами.

Стоит отметить все преимущества изделий из керамзитобетона:

- Такие строительные элементы имеют небольшой вес,

- Они обладают отличной теплоизоляцией и не пропускают звук,

- На них возможно крепление силовых элементов и просто предметов интерьера,

- При чередовании циклов заморозки-разморозки керамзитобетон практически не теряет свои характеристики.

- При созревании керамзитобетон дает небольшую усадку. А при нагревании практически не расширяется.

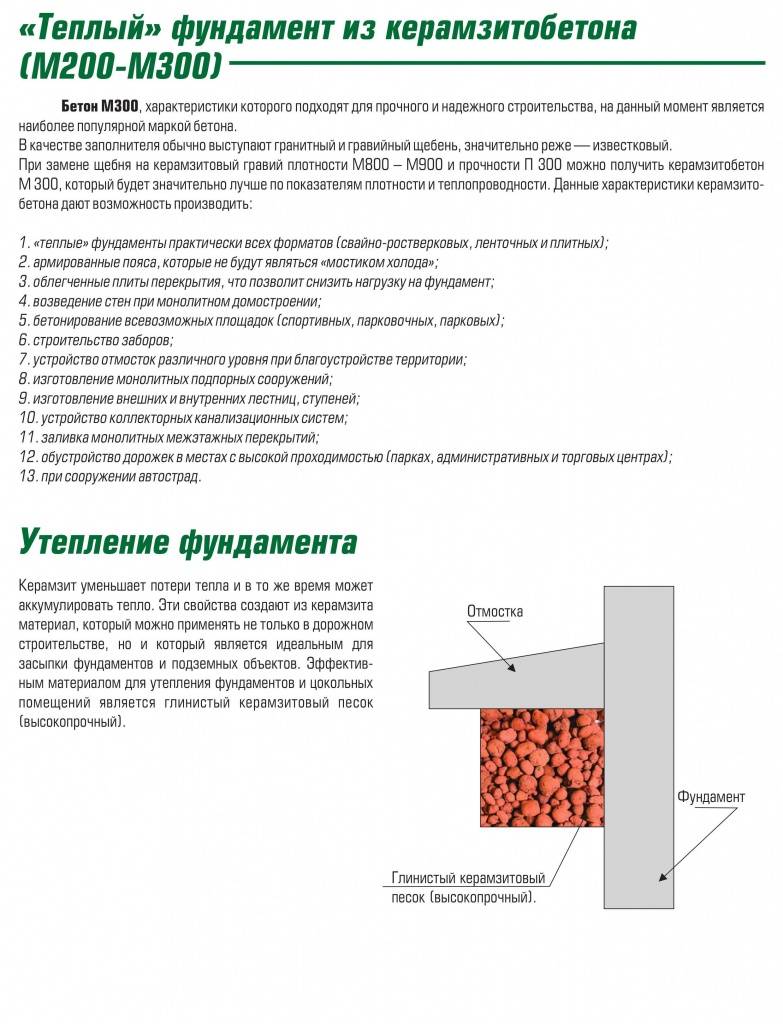

Стандартным составом керамзитобетона помимо собственно цемента и керамзита является и песок, как дополнительный наполнитель и особые добавки, которые взаимодействуют в воздухом. Основной наполнитель — керамзит – представляет собой спеченные глиняные шарики с высоким содержанием воздушных пор. Вследствие этого керамзит сам себе является хорошим теплоизолятором и используется, например, для выравнивания бетонных полов с их одновременным утеплением. Он сравнительно легкий и его плотность колеблется в пределах 300-600 килограммов на кубический метр.

Применение керамзитобетона

- Заполнитель проемов в монолитном строении.

- Являясь классическим стеновым материалом, керамзитоблоки применяются в различных сферах строительства.

- Строительство внутренних перегородок.

- Строительство внешних стен.

- Иногда этот материал применяют при устройстве стяжки. Благодаря отличительным свойствам материала ускоряется скорость его отвердения и высыхания, а также обеспечивается хорошая звукоизоляция.

- Керамзитобетон применяется для производства плит перекрытия.

- В частном секторе керамзитоблоки применяются в строительстве бань и построек хозяйственного типа.

Прослеживая статистику, можно видеть, как керамзитобетон успешно вытесняет кирпич. Потому как материал обладает целым рядом преимуществ.

Заливка стяжки пола из керамзитобетона

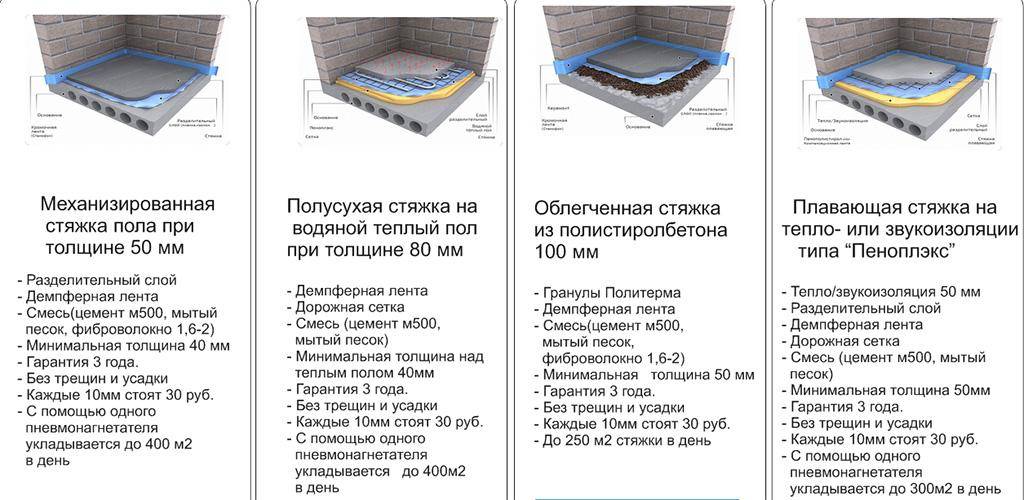

По способу заливки различают: мокрую, полусухую и сухую стяжку.

Для мокрой стяжки пола требуются такие пропорции компонентов:

- 1 часть цемента,

- 3 части песка,

- 4 части керамзита.

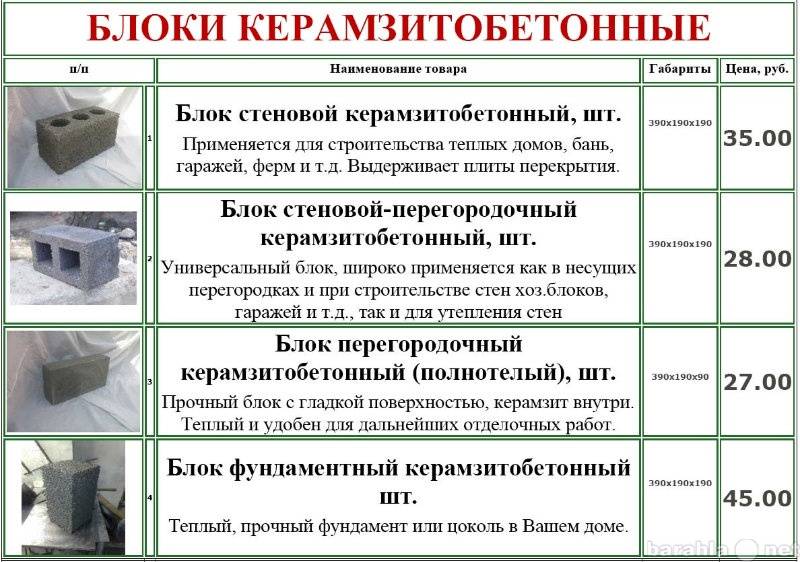

Схема блока из керамзитобетона.

Это значит, что на 25 кг керамзита необходимо взять 30 кг пескоцемента. Керамзитовый гравий высыпают в большую емкость и добавляют воду небольшого количества. Гранулы должны некоторое время побыть под водой, чтобы впитать ее.

Затем в данную емкость добавляют цемент и песок, постоянно помешивая. Мешать надо до тех пор, пока гранулы не станут цвета цемента, а сам раствор не приобретен вязкую сметано подобную консистенцию. При густом растворе надо немного добавить воды.

Перед заливом стяжки на бетоне должна быть уложена гидроизоляция, иначе керамзитобетон не наберет нужной прочности. Сверху залитый пол также необходимо накрыть пленкой на 2-3 дня, чтобы влага не испарялась.

Затем необходимо провести финишную стяжку, чтобы выровнять все бугорки. Результат получится более эффективным, если перед финишной заливкой пол прошлифовать.

Финишный слой должен быть не более 3 см. Для его приготовления необходим цементный раствор, только без добавления щебня. Чтобы добиться ровной поверхности, надо соорудить новые маяки из металлических профилей, высотой 27 мм. Далее заливают финишную стяжку, выравнивая правилом.

Возможен вариант выполнения двух слоев стяжки одновременно, который делает конструкцию более однородной. Метод заключается в следующем:

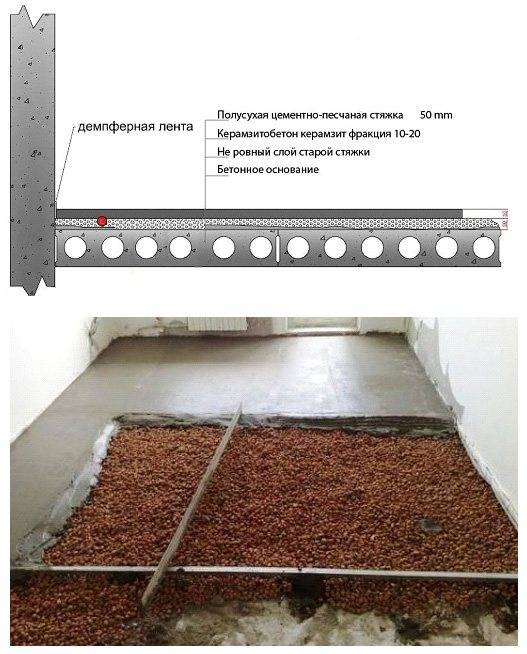

Схема устройства полусухой стяжки, на подготовку из керамзитобетона.

- На небольшом участке засыпают керамзитобетон.

- На маяки устанавливают направляющий профиль.

- Поверх заливают финишную стяжку, выравнивая по профильным маякам.

- Приступают к заливке следующего участка.

Таким образом площадь заливается отдельными участками.

На следующий день после финишной заливки достают направляющие профили, а свободные канавки заполняют раствором. Лазерным уровнем проводят контрольный замер ровности пола.

Благодаря легкому весу пол из керамзитобетона можно обустраивать даже на чердачном перекрытии из деревянных балок. К тому же керамзитобетон дешевле цемента, что делает его доступнее к использованию.

Подготовительные работы

Чтобы получить желаемый результат выравнивания пола, нужно качественно подготовить основание.

Это процесс состоит из последовательных действий:

Схема установки маяков для стяжки пола из металлического профиля.

- Из помещения выносится вся мебель, ковры и снимаются шторы.

- С помощью гвоздодера удаляется и выносится старое половое покрытие.

- От бетонной плиты отделяется старая стяжка. Как правило, она уже свое отжила, потрескалась и раскрошилась.

- Из щелей между стеновой панелью и плитой перекрытия удаляется раскрошившийся бетон, пыль и мусор. Это делается щеткой и пылесосом.

- Имеющиеся на плите щели расшиваются, обрабатываются грунтовкой и заделываются цементным раствором.

- В щели между плитой перекрытия и стеновыми блоками укладывается герметик.

- После застывания герметика оставшиеся отверстия заделываются стартовой шпаклевкой.

- Расчищаются обсадочные отверстия, через которые проходят отопительные, водопроводные или канализационные трубы.

- В них закладывается термостойкий герметик, отверстия закрываются шпаклевочным материалом.

- Поверхность бетонной плиты и частично стен (на высоту до 10 см) обрабатывается специальной пропиткой для бетона. Наносить ее нужно минимум 2 раза.

Это нужно для того, чтобы вода из керамзитобетона не впитывалась в плиту перекрытия. От сухого бетона толку много не будет. Сохнуть поверхность должна в течение суток, после чего можно переходить к разметке поверхности.

Как самому приготовить керамзитобетон для стяжки?

Керамзитобетон – это тот же цементный раствор, который применяется для заливки стяжки. Но поскольку в качестве крупного заполнителя здесь используется не тяжелый щебень, а вспученные глиняные гранулы, пол получается более теплым. Керамзит довольно хрупок и не годится для полноценного выравнивания активно эксплуатируемых поверхностей. Его главное предназначение – создание легкого тепло- и звукоизоляционного слоя, не дающего серьезного увеличения нагрузки на основание.

Чтобы сделать керамзитобетон своими руками, понадобятся вспученные гранулы крупностью 5-10 или 5-20 мм с насыпной плотностью 600-700 кг/м3. Мелкий песок не столь эффективен, но используется при устройстве тонкой заливки до 30 мм. Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол:

1. Лучшие результаты показывают смеси, где присутствуют все классы крупности от 5 до 40 мм в равном соотношении. В этом случае стяжка получается чуть более плотной и тяжелой, зато достаточно прочной. При этом одновременно снижается расход цемента.

2. Для уменьшения нагрузки на перекрытия керамзит выбирают покрупнее. Готовая стяжка при большой толщине со временем может дать усадку, но только так удастся выровнять серьезные перепады поверхности, достигающие 10-15 см.

3. При небольшой толщине бетона и необходимости избавиться от усадочных явлений остается только один вариант – мелкий керамзитовый песок.

Что касается цемента, то здесь экономить нельзя, поскольку только от него зависит, насколько крепко друг с другом сцепятся гранулы вспученной глины. Как минимум, это должно быть вяжущее с марочной прочностью М400, но можно использовать и более дорогой ПЦ М500. Главное, чтобы портландцемент шел без замещающих шлаковых добавок.

К мелкофракционным заполнителям также предъявляются повышенные требования, поскольку они тоже способны влиять на прочностные характеристики керамзитобетона. Это и обычный карьерный песок, но непременно просеянный и мытый. Для уменьшения плотности стяжки и увеличения ее теплоизоляционных свойств фракции песка лучше выбирать покрупнее.

Поскольку готовый раствор не обладает достаточной подвижностью (его характеристики соответствуют самому низкому классу П1), для улучшения удобоукладываемости смеси в нее вводят пластифицирующие добавки. Можно использовать воздухововлекающие модификаторы типа СДО, которые дополнительно поризуют цементную матрицу. Но дешевле и проще самостоятельно влить в бетоносмеситель жидкое мыло из расчета 50-100 мл на ведро ПЦ.

Пропорции составных элементов

Какое соотношение цемента и песка и керамзита понадобится для стяжки? Расчеты производятся по такой схеме:

- Если толщина слоя керамзита составляет 10 см, значит понадобится 1,5 м3 на 15 м2.

- Требуемое количество пескобетонного материала рассчитывается по инструкции, которую указал производитель на упаковке.

Рекомендуется для заливки стяжки применять готовые смеси керамзит и пескобетон, в состав стройматериалов входит сбалансированное количество компонентов.

При любой методике выполнения работ для приготовления смеси понадобятся такие ингредиенты:

- Керамзит в гранулах.

- Пескобетон.

- Вода.

Приготовление раствора

- Вместительную емкость заполняют керамзитом.

- Добавляют воду.

- Гранулированный стройматериал перемешивают тщательным образом, после ждут, пока вода впитается.

- Остатки воды, которые не впитал в себя керамзит, сливают.

- Влажные гранулы загружают в автобетономешалку либо оставляют в емкости.

- Добавляют необходимое количество пескобетона.

- Вливают в полученный состав воду и производят перемешивание до получения однородной массы.

Укладку керамзитобетонной смеси осуществляют разными способами

- Влажный. Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади.

- Полусухой. Гранулы керамзита смешивают с пескобетоном и водой, после производят заливку.

- Сухой. Пескобетонный раствор перемешивают с керамзитом, укладывают на подготовленное основание.

Выбор методики формирования основания будет зависеть от индивидуального случая. Когда соблюдаются технологические рекомендации, каждой из типов стяжки разрешает формировать надежные основания для сооружения чистового слоя.

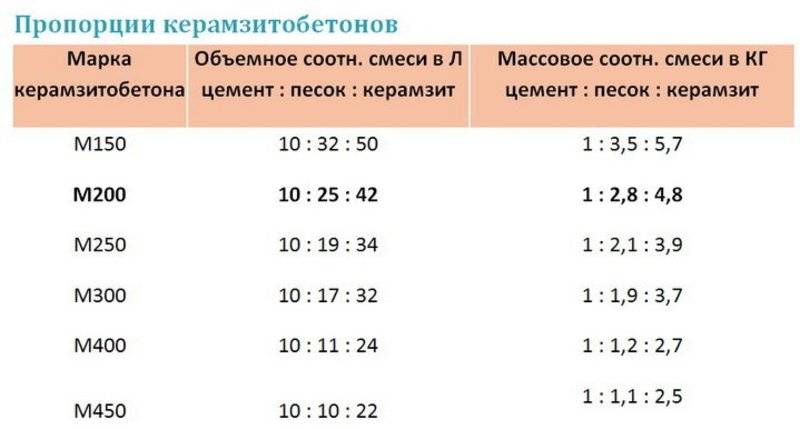

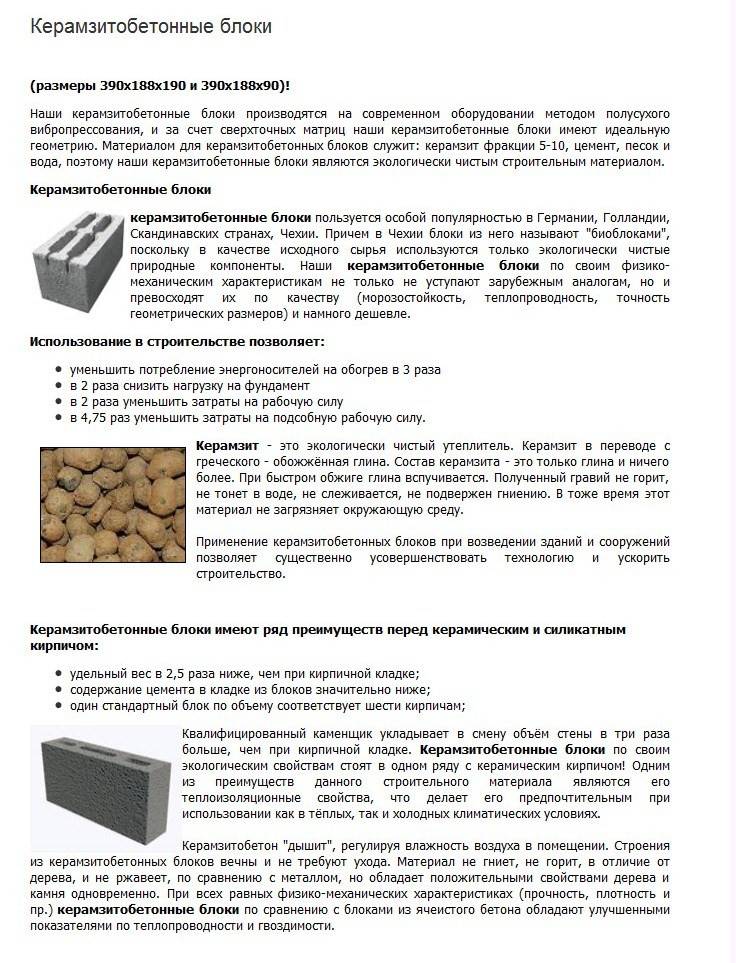

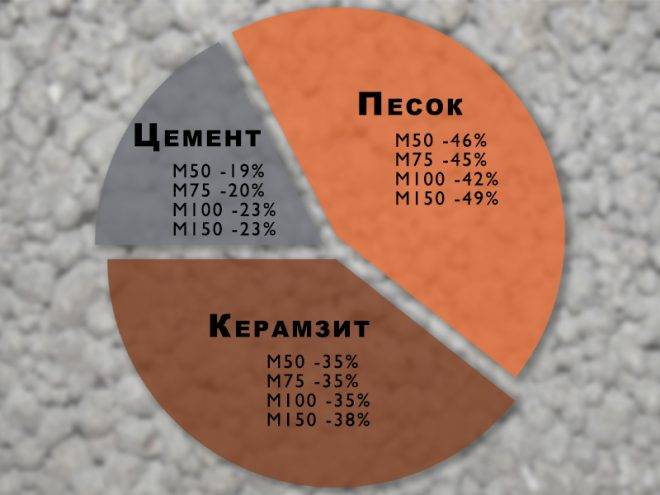

Пропорции материала

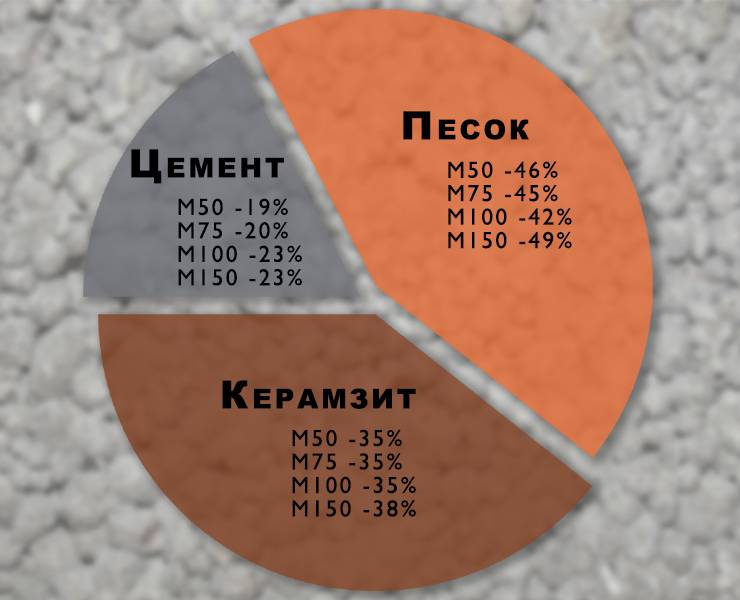

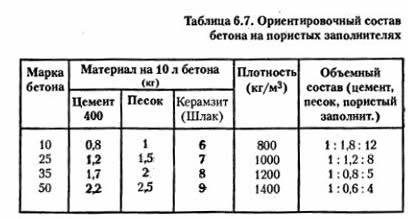

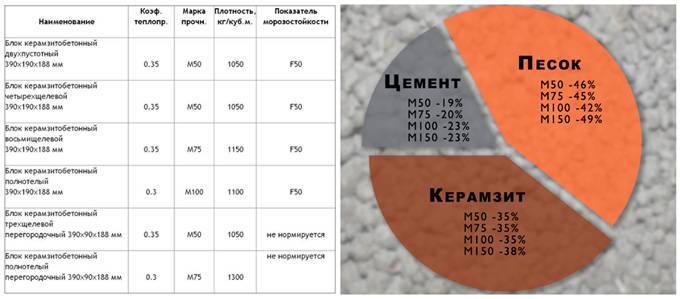

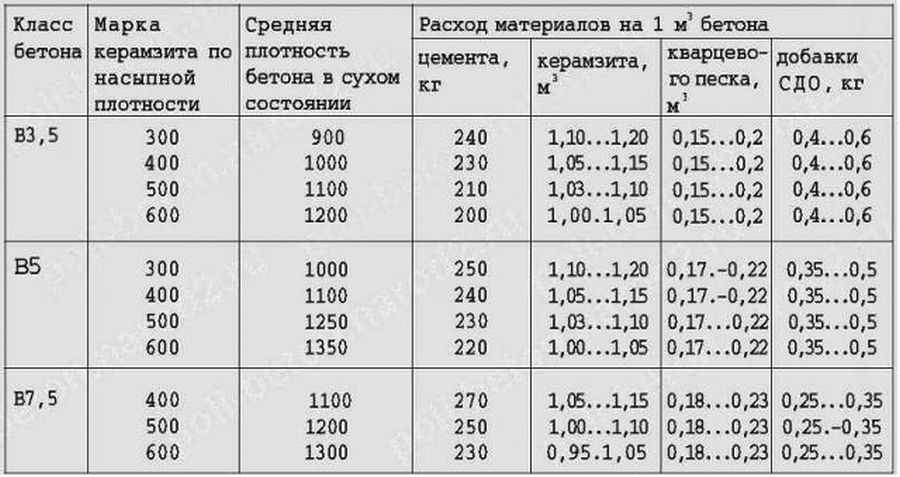

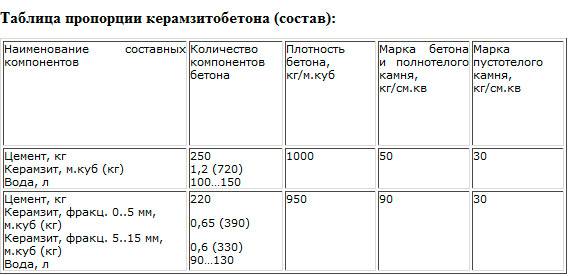

Керамзитобетон разделяется на несколько марок, начиная от М50 и заканчивая М250. Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

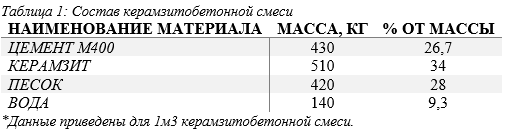

Приведем пропорции содержащихся материалов для самой «ходовой» марки керамзитобетона 200 и 250.

| материал | Расход в кг на 1 м3 раствора | |

|---|---|---|

| марки 200 | марки 250 | |

| Цемент | 300 | 400 |

| Песок | 300 | 280 |

| Керамзит | 1100 | 1100 |

| Вода | 195 | 195 |

Жидкость нужно вливать аккуратно, ориентироваться на внешний вид раствора. Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Если изменить фракцию керамзита, то при выдержке этих же пропорций можно получить новый состав.

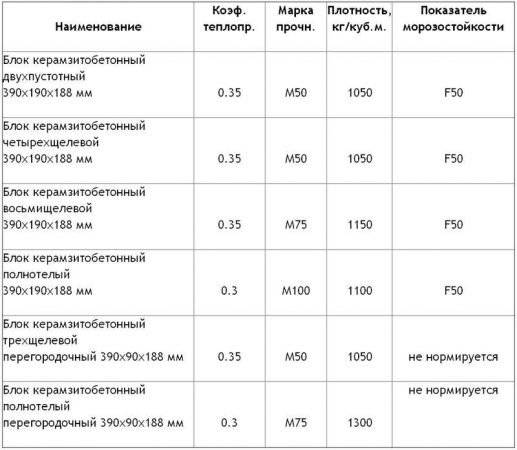

Формирование блоков из керамзитобетона

Керамзитобетонные блоки бывают двух видов: пустотелые и полнотелые. Вне зависимости от формы блоков основой является керамзитовый гравий. Блоки, форма которых не имеет пустот, применяются для укладки фундаментов и облицовки наружных стен. Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

За счет применения пористых блоков повышаются несущие характеристики фундамента и стен здания. Однако главное преимущество использования керамзитобетона в строительстве определяется экономичностью возводимых конструкций. За счет пористости структуры достигается снижение расходов сырья и малый вес конструкционных элементов.

Рекомендации по подготовке смесей

Перед тем, как приготовить керамзитобетон своими руками обратите внимание на следующие рекомендации:

- Для получения качественных КБ блоков не обойтись без бетономешалки.

- В процессе замеса соблюдается определенная очередность подачи компонентов. Сперва вливается вода, потом цемент, после этого песок. Керамзит добавляют только когда, эти три составляющие преобразовались до однородной массы.

- Для увеличения КБ на разрыв используйте арматуру.

- Качественным раствором считается смесь, в которой цементная «глазурь» полностью покрывает керамзитовые гранулы.

- Следите, чтобы на один замес не уходило более 7 минут. Если перемешивать КБ слишком долго, то его качество заметно ухудшится. Лучше всего остановить бетономешалку, как только состав достигнет консистенции сметаны и в нем не останется комочков.

Полезно! Чтобы проверить готовность смеси зачерпните состав лопатой. Если горка быстро расплывается – это свидетельствует о том, что КБ слишком жидкий, если устойчивая и не сыпучая – то вы добились идеального соотношения компонентов.

Чаще всего для растворов используют следующие марки бетона:

- М50 – для перегородок;

- М75 – применяется как при строительстве несущих элементов промышленных и жилых объектов;

- М100 – если планируется строительство жилых малоэтажных зданий, при утеплении ограждающих конструкций или для обустройства монолитного перекрытия полов и стяжек.

- М150/200 – для несущих конструкций, а также при изготовлении стеновых блоков или панелей. Такой состав выдерживает температурные скачки и химическое воздействие.

- М200 – чаще используется при создании легких блоков и перекрытий. Этот материал устойчив к влаге и химикатам.

- М300 – для дорожных покрытий и мостов.

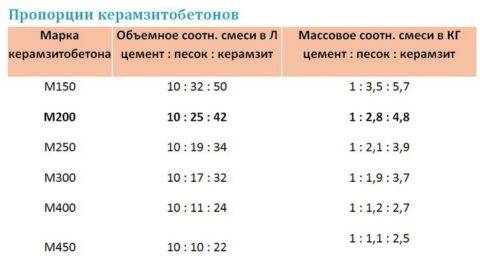

Если говорить про пропорции керамзитобетона для разных типов строительных объектов, то стоит выделить несколько «рецептов».

Технология производства

Технология производства керамзитобетонных блоков отличается особой простотой и доступностью, что делает ее по-особому популярной среди широкой аудитории строителей. Такой материал может использоваться для возведения небольшого жилого или хозяйственного сооружения на даче или участке возле дома, строительства помещений на недостаточно хорошем грунте и многих других бытовых задач.

Высокая популярность технологии обусловлена прекрасными свойствами материала и доступной стоимостью производства. Его без особых сложностей можно изготовить непосредственно на частном участке, не применяя сложное оборудование и помощь специалистов.

Блоки из керамзитобетона могут быть и пустотелыми и полнотелыми. При этом, независимо от формы, они включают в себя основной наполнитель — керамзитовый гравий. Полнотелые конструкции востребованы для обустройства фундамента и облицовки наружных стен, а пустотелые исполняют роль звукоизоляционной и теплоизоляционной перегородки между внутренними и наружными стенами здания.

При использовании пористой технологии можно повысить несущие способности фундамента и стеновых конструкций помещения. При этом главное достоинство применения такого бетона заключается в существенном снижении расходов на строительные работы, большом сроке службы изделия и малом весе керамзитобетона.

https://youtube.com/watch?v=pp4faYzDWBM

Состав керамзитобетона

Их делают из раствора с мелкой фракцией, у которого высокая прочность, но меньшие теплоизоляционные свойства.

Для приготовления керамзитобетона с универсальными свойствами берут наполнитель из смеси различных фракций. Он должен отвечать всем предъявляемым требованиям.

Таблица качественных и геометрических пропорций керамзитобетона

Количество связующих меняется в зависимости от предназначения. Основные составляющие:

- керамзит с различным размером фракций;

- вода для приготовления бетона, соответствующая ГОСТу;

- песок строительный кварцевый – он делает бетон пластичным;

- цемент обычный или алитовый, портландцемент – с ним можно сделать раствор и без пластификатора.

Состав керамзитобетона напоминает обычный бетон. Отличие – не только особый наполнитель, но и наличие пластификатора, а иногда – золы либо опилок.

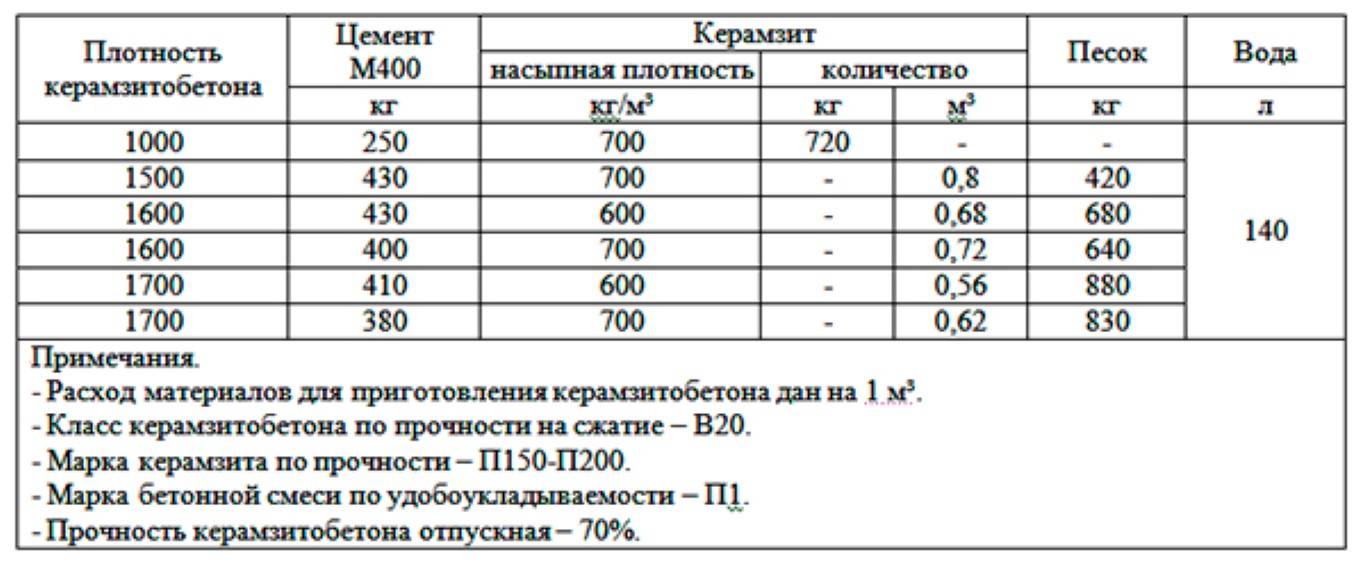

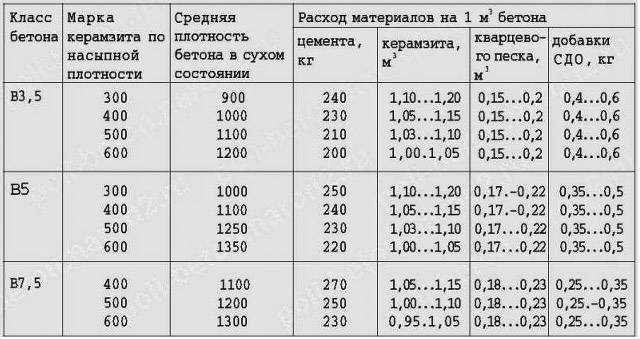

Пропорции для разных марок

Для определения масштаба работ понадобится измерить площадь помещения и рассчитать высоту будущего слоя керамзитобетона. Объем заливки – это и есть количество глиняного заполнителя в кубометрах, от которого следует отталкиваться в дальнейших расчетах. «Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

| Плотность керамзитобетона, кг/м3 | Вес на кубометр смеси, кг | ||

| Керамзит М700 | Цемент М400 | Песок | |

| 1500 | 560 | 430 | 420 |

| 1600 | 504 | 400 | 640 |

| 1700 | 434 | 380 | 830 |

При хорошем увлажнении керамзита для таких пропорций хватит 140-200 л воды на куб раствора. Если же замачивание оказалось недостаточно эффективным, количество жидкости может быть увеличено до 300 л/м3.

Традиционно строители пользуются упрощенным соотношением для получения керамзитобетона марочной прочности М100 – оптимальной для устройства своими силами «теплой» стяжки. Для этого на 1 часть цемента берут:

- 3 ч песка;

- 4 ч вспученного керамзита;

- 1 ч воды.

При таких пропорциях можно даже приобрести готовую сухую смесь пескоцемента, где сыпучие материалы как раз идут в соотношении 1:3. Если же стяжка нужна попрочнее, для нее просто выбирают другую рецептуру приготовления:

| Марка керамзитобетона | Цемент | Песок | Керамзит |

| М150 | 1 | 3,5 | 5,7 |

| М200 | 2,4 | 4,8 | |

| М300 | 1,9 | 3,7 | |

| М400 | 1,2 | 2,7 |

При работе с цементом более высокой марки М500 и устройства стяжки в бытовых помещениях с эксплуатационными нагрузками не выше среднего рекомендуется использовать следующее соотношение компонентов на куб керамзита:

- 295 кг цемента;

- 1186 кг крупнозернистого песка;

- 206 л воды.

Легкие стяжки готовятся из керамзита плотностью 200-300 кг/м3 без добавления песка. Здесь понадобится составить раствор с таким соотношением:

- 720-1080 кг гранул вспученной глины;

- 250-375 кг цемента;

- 100-225 л воды.

Рекомендации по приготовлению

Первым в емкость засыпается керамзит. Гранулы перед этим нужно вымочить в воде, чтобы они напитались влагой и потом не тянули ее из бетона. Долив еще немного жидкости, в корыто или барабан смесителя высыпают пескоцемент, тщательно перемешивая раствор. При правильно подобранных пропорциях керамзитобетона все гранулы в процессе изготовления должны стать одинакового серого цвета – без коричневых пятнышек.

Приготовление должно выполняться быстро и без задержек. Как только гранулы полностью покроются цементной кашицей, состав нужно сразу выливать на основание, разравнивая по установленным маякам. Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Особенности работы с керамзитобетоном

На пол перед заливкой обязательно нужно постелить гидроизоляцию или обмазать его и нижнюю часть стен битумной мастикой. В противном случае влага впитается в основание, не дав цементу набрать требуемую прочность. Такая заливка получится немонолитной и очень хрупкой – будет расползаться под нагрузкой и пылить. Также по периметру комнаты обязательно следует закрепить демпферную ленту, чтобы компенсировать тепловое расширение. По окончании работ стяжка из керамзитобетона потребует дополнительной защиты от испарения влаги. Для этого ее сверху накрывают пленкой, которую через пару-тройку дней можно будет снять.

Готовый слой «теплого» бетона нуждается в финишном выравнивании – желательно с предварительной шлифовкой. Сверху он заливается обычным раствором из пескоцемента толщиной не более 30 мм (без добавления гравия). Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом.

Полусухая стяжка – еще один вариант утепления и выравнивания пола с помощью керамзита, позволяющий обрабатывать небольшие участки один за другим. В этом случае на подготовленное основание с установленными маяками засыпают сухие гранулы вспученной глины – на такую высоту, чтобы 20 мм маячкового профиля оставались незакрытыми. Сверху их проливают жидким цементным раствором (молочком) и утрамбовывают, склеивая зерна керамзита между собой. Через день-два поверхность заливается финишной стяжкой – приготовление бетона для нее ничем не отличается от уже рассмотренного «мокрого» способа.

Характеристики стройматериала

Керамзит считается наиболее легким типом пористого насыпного сырья. Благодаря наличию пор с воздухом материал демонстрирует высокие тепло/звукоизоляционные свойства. Разные фракции керамзита предполагают свои пределы для определенной марки – от величины и объема гравия в составе зависят плотность и вес керамзитобетона.

Виды гранул из керамзита для производства материала:

- Песок – частицы 0-5 миллиметров величиной.

- Гравий – выделяют три основных типа: 5-10 миллиметров, 10-20 и 20-40 миллиметров.

- Щебень из керамзита – 0-10 или 5-40 миллиметров.

Несмотря на низкую плотность керамзита, он показывает оптимальные значения механической прочности – сопротивляемость высоким нагрузкам обеспечивает внутреннее строение гранул из глины. Все технические характеристики напрямую связаны с маркой – чем больше цифра рядом с индексом М, тем больше все значения.

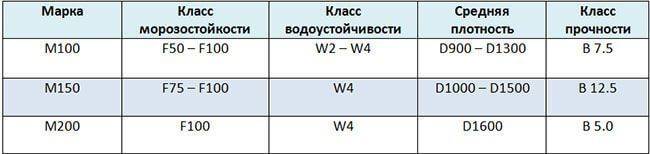

Марки керамзитобетона и их технические характеристики:

- М100 – морозостойкость на уровне F50-F100, водостойкость в диапазоне W2-W4, плотность от D900 до D1300, прочность класса В7.5.

- М150 – морозостойкость на уровне F75-F100, стойкость к воде W4, плотность от D1000 до D1500, прочность класса В10-В12.5.

- М200 – морозостойкость на уровне F100, водостойкость в районе W4, плотность D1600, прочность класса В15.

Основная особенность керамзитобетона – малый вес при достаточно высокой прочности. Материал считается универсальным, может применяться в создании различных конструкций, заливке полов, выполнении тех или иных элементов.

Керамзитобетон демонстрирует хорошие изоляционные свойства, выдерживает длительные нагрузки, не боится агрессивных сред, воды, прост в работе (легкий, не требует вибрации).

Основные преимущества керамзитобетона:

Небольшой вес, что понижает общую нагрузку здания на фундамент и конструктивные элементы, облегчает и уменьшает стоимость монтажа, реализации работ по заливке и т.д.

Повышенная устойчивость к огню, что особенно важно для жилых, промышленных зданий.

Экологичность и безопасность для здоровья, самочувствия, жизни людей.

Высокие показатели теплоизоляции, звукоизоляции.

Низкое значение водопоглощения, способность создавать оптимальный микроклимат в помещении.

Пониженная потребность в бетонном растворе.

Ускоренное выполнение работ (в среднем в 5 раз, как указывают мастера).

Ориентировочное соотношение ингредиентов

При изготовлении керамзитобетонной смеси для возведения частных домов практикуют следующие общепринятые пропорции добавляемых компонентов, рассчитанные на марку цемента М400:

- керамзит — 4-5 ведер (в зависимости от крупности зерен);

- песок — 3-4 ведра;

- цемент — 1 ведро;

- вода — 1,5 ведра (приблизительно);

- пластификатор — исходя из инструкции к данному ингредиенту.

Чем мельче керамзит, тем больше его добавляется, и тем выше будет плотность раствора.

Вливая воду, ориентируйтесь по состоянию и внешнему виду раствора. Он должен быть плывучим и в тоже время вязким. Проверить состояние смеси можно так. Почерпните ее совковой лопатой. Если на лопате образовалась довольно устойчивая горка — раствор хороший, если горка быстро расплылась – материал чересчур жидкий.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Технологические особенности

Процесс приготовления керамзитовой смеси отличается некоторыми особенностями. А ее конечные характеристики будут зависеть от пропорции составляющих компонентов. При использовании разного объема воды можно приготовить жидкий, полусухой или сухой раствор.

Мокрый метод

Преимущество жидкого раствора — самовыравнивание. При этом все гранулы керамзита всплывают и теплоизоляционный слой находится в верхней части половой стяжки.

Мокрый метод подходит только для утепления полов чердаков, хозяйственных построек. Бетонный раствор, в состав которого входит керамзит, рекомендуется использовать для железобетонных блоков.

Полусухой способ

Консистенция рабочей смеси предоставляет возможность распределять керамзит равномерно по всему объему стяжки. Методику можно применять для заливки оснований из любого материала.

Недостатки полусухого раствора:

- заливка требует от рабочих больших физических усилий;

- необходимость применения маяков для качественного выполнения работ;

- готовую поверхность дополнительно нужно шлифовать.

Сухая стяжка

Данная технология не предусматривает замешивания раствора. Сухой керамзит укладывается непосредственно на половую основу, а поверх него наливается тонким слоем стандартный цементный раствор.

Сегодня на строительном рынке можно приобрести уже готовые сухие смеси, в которых выдержаны пропорции необходимых компонентов. Это существенно упрощает приготовление растворов для обустройства заливки половых оснований.

Приготовление керамзитобетона – соотношение количества материалов

Пропорции керамзитобетона зависят от его назначения. Для теплоизоляции и перегородок его делают с небольшим количеством песка или совсем без него. Стены обязаны выдерживать высокие силовые нагрузки, поэтому в стеновом материале связующих веществ больше.

Для возведения монолитных зданий пропорции керамзитобетона меняются: гранул в материал добавляют больше для улучшения теплоизоляционных свойств. Чтобы раствор получился одновременно вязким и текучим, его готовят по следующему рецепту (в частях):

Пропорции составляющих компонентов керамзитобетона

- керамзит – от 4 до 5;

- цемент – 1;

- песок – от 3 до 4.

При измерении в ведрах, воды на это количество требуется около 1,5 ведер, объем зависит от консистенции полученного бетона. Он не должен терять вязкости, оставаясь пластичным. Можно добавить заводской пластификатор по инструкции. На практике часто используют мыльный раствор или жидкое мыло. На 1 такой замес мыльного пластификатора потребуется от 2 до 3 крышечек от обычной пластиковой пятилитровой бутылки.

Для возведения зданий часто используются керамзитобетонные блоки фабричного производства. Их производят со специальной фасадной стороной, не требующей дополнительной отделки и гидроизоляции. Многие застройщики с успехом делают такой строительный материал самостоятельно. Но постройка из него потребует гидроизоляции и дополнительной отделки фасада.

Материал для блоков готовят в бетономешалке. В отличие от обычной смеси с наполнителем из гравия или щебенки, размешать бетон с керамзитовыми гранулами вручную очень сложно, добиться однородности не получится.