Как самостоятельно сделать дисковый щепорез

Нам понадобится:

- Мотор;

- Дисковые пилы с победитовыми напайками в количестве 20 – 25 штук;

- Вал с тем же диаметром, что и посадочное место пил;

- Гайки и шайбы того же размера;

- Подшипники;

- Шкивы и плотный ремень;

- Профтруба, уголок или швеллер из толстого металла;

- Листовое железо толщиной 4-12 мм для маховика, защитного кожуха и загрузочного бункера;

- Плотные пластиковые шайбы по количеству дисков.

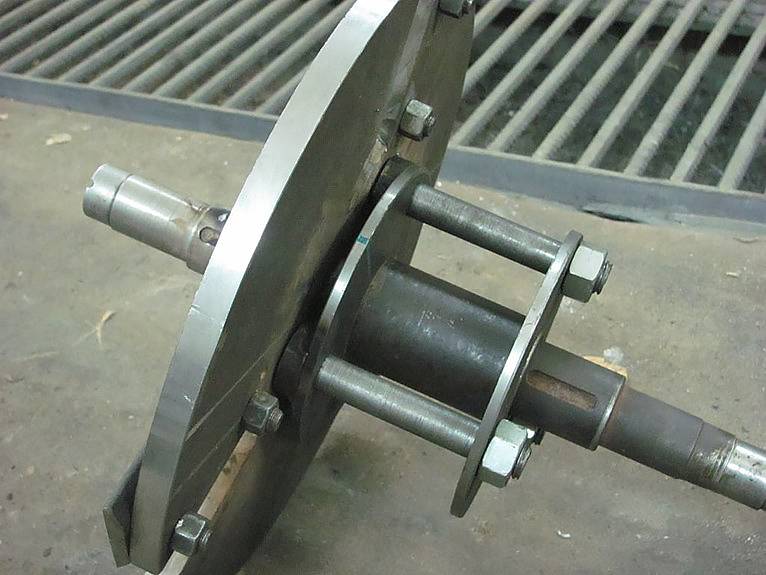

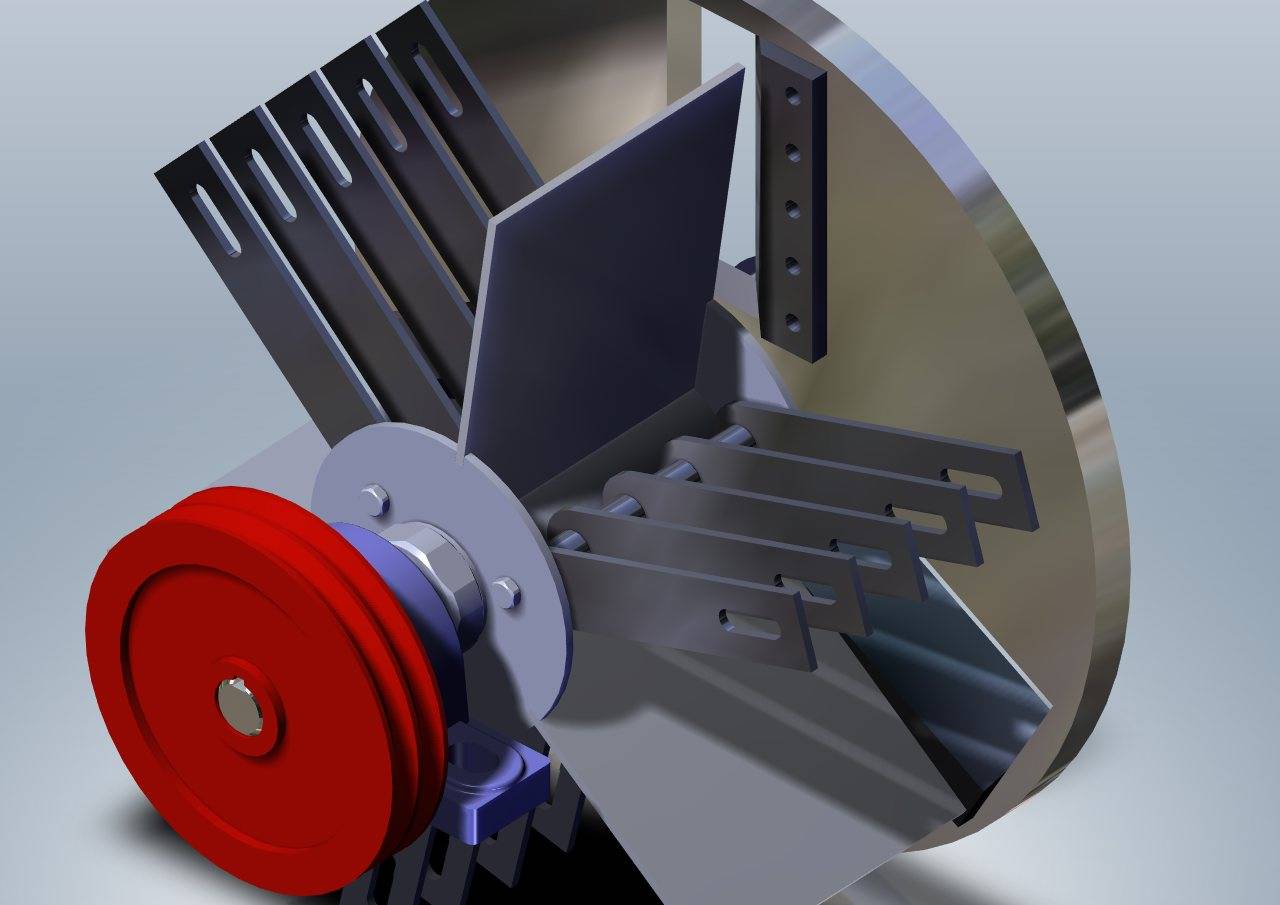

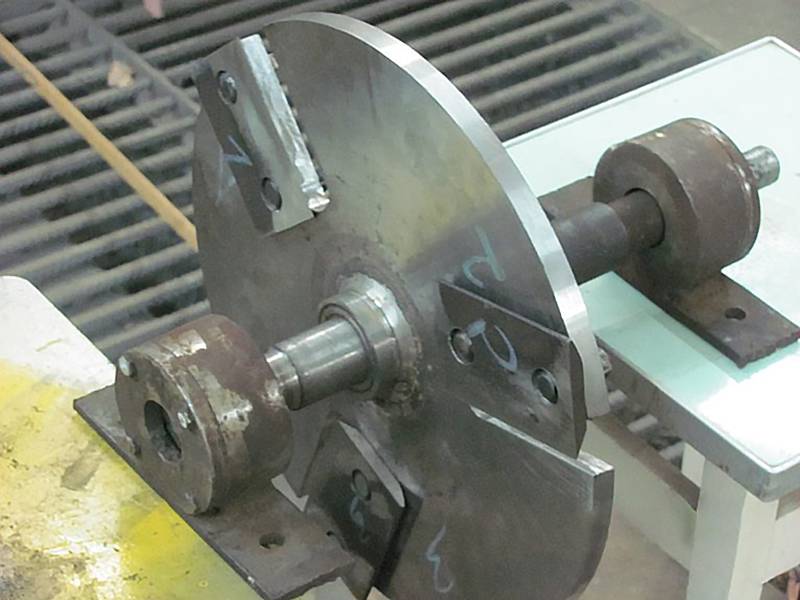

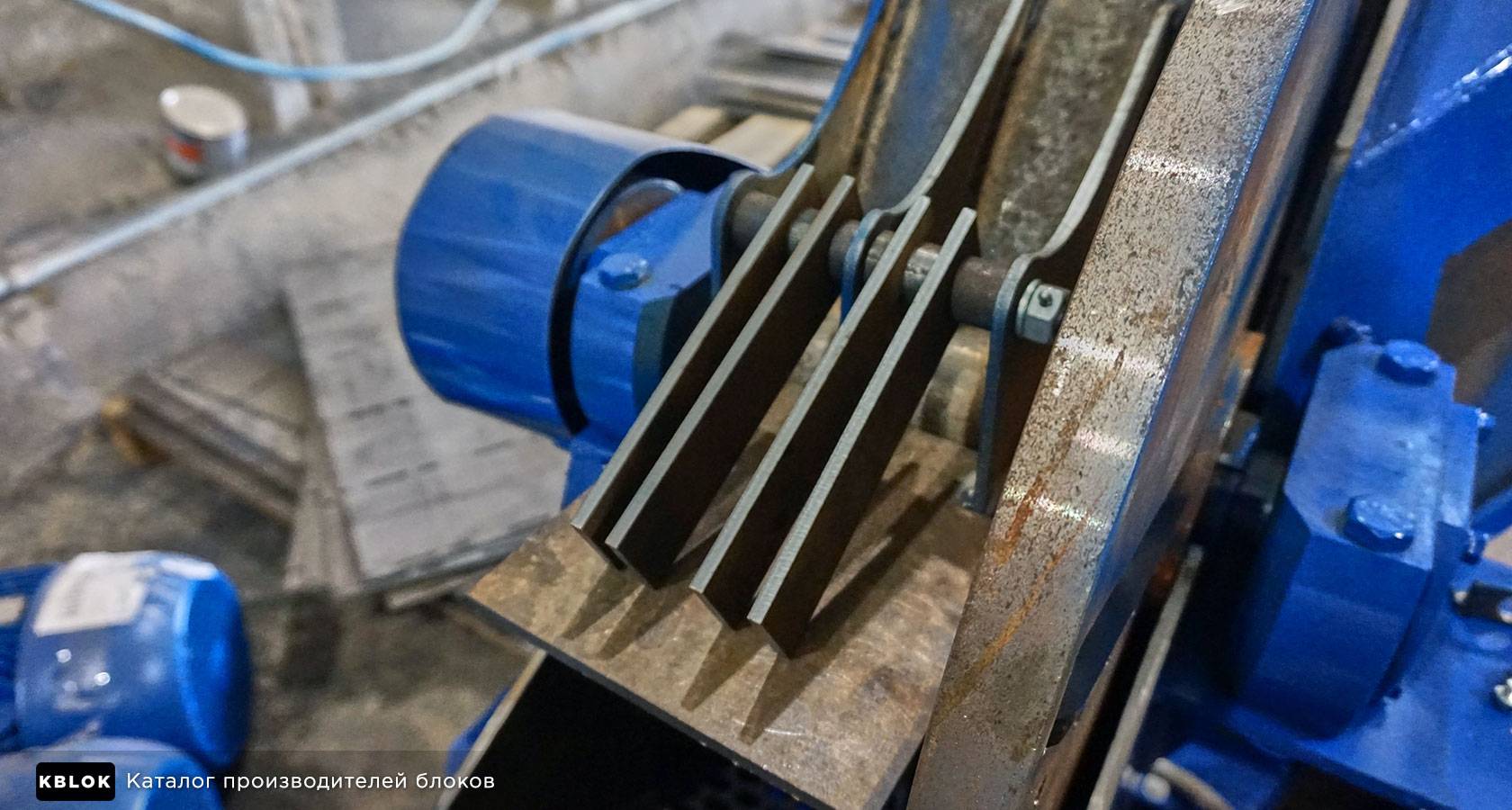

Этап 1. Собираем режущий блок

Дисковые пилы по дереву можно купить в магазине. Обойдётся это не дорого. Набираем их на вал, прокладывая их шайбами. Делать это нужно потому, что толщина победитовой напайки больше толщины самого диска.

Чтобы пилы не мешали друг другу, и между ними был необходимый зазор, нужно отделить их друг от друга. Есть вариант приваривать каждый диск к валу.

Но многие умельцы собирают эту конструкцию, затягивая с двух сторон гайками. На гладком валу для этого придется нарезать резьбу в месте посадки дисков.

Можно использовать в качестве вала резьбовую шпильку, в этом случае все проще: на шпильку М20 набираются дисковые пилы с посадкой 20мм и затягиваются с обеих сторон гайками М20.

Такая конструкция имеет преимущество – в случае выхода из строя одного или нескольких дисков их проще заменить новыми. Диски лучше расположить так, чтобы зубья их находились со смещением друг относительно друга или в хаотичном порядке.

Это предотвратит чрезмерную нагрузку на пилы и на двигатель. Расстояние между пилами будет определять величину производимой щепы. Но слишком большое расстояние чревато тем, что мелкие ветки будут застревать между пилами или накручиваться на вал.

Для вращения вала понадобятся два подшипника. Подойдут, например, подшипники от старых ВАЗ 2103, ВАЗ 2105, ВАЗ 2107, стоящие на промежуточном вале коробки передач (размер 20*50*20,6) или на опоре вала рулевого управления тех же авто (размер 20*37,5*22).

Хорошие подшипники стоят в колесах строительных тележек, выдерживающих до 300 кг.

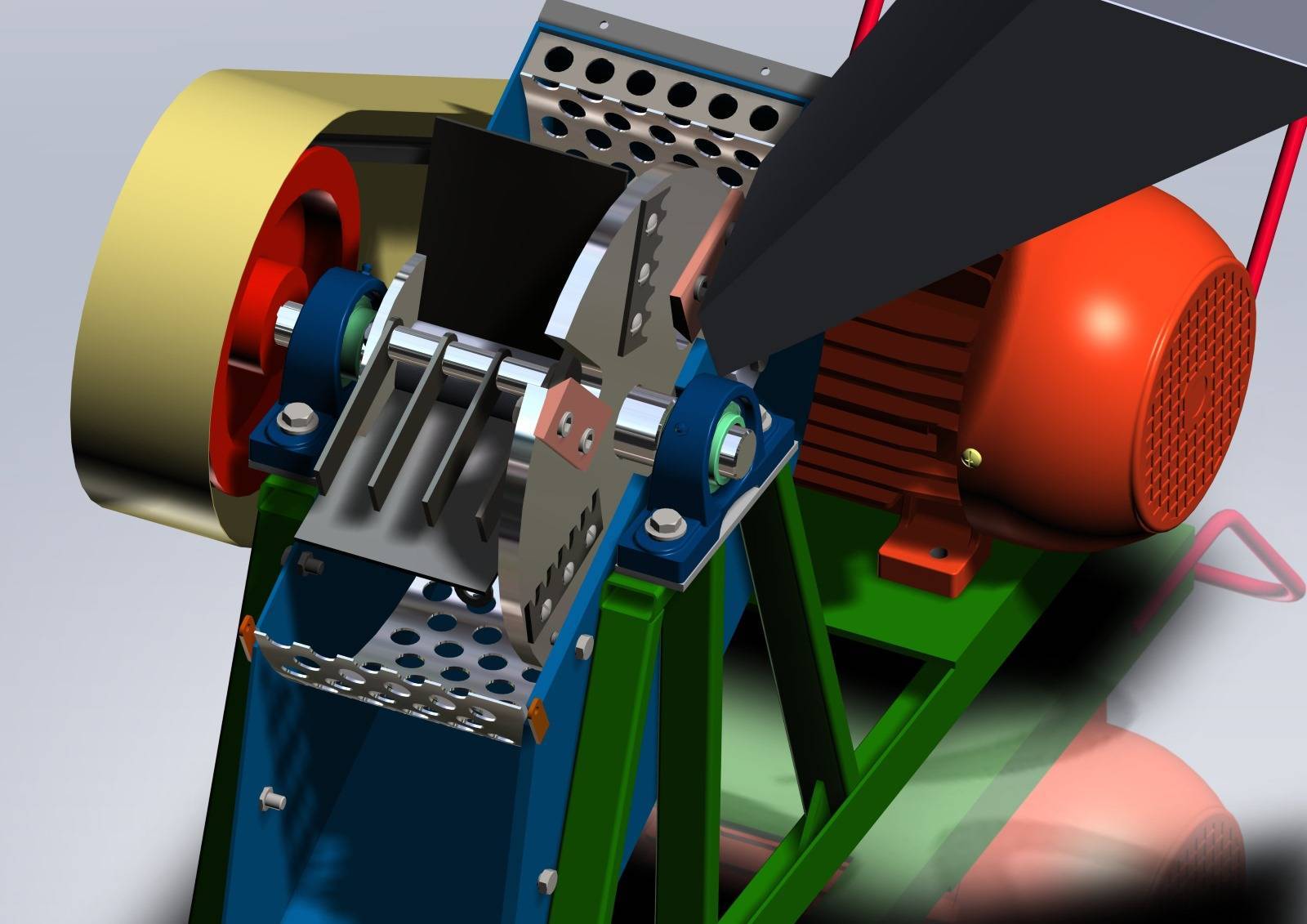

Этап 2. Делаем раму

Из профильной трубы или уголка свариваем раму, на которой будет установлен наш режущий блок. Еще одну готовим для двигателя.

Платформу для него делаем с возможностью регулировки натяжения ремня. Для этого просверливаем в раме два удлиненных отверстия М12 – М14.

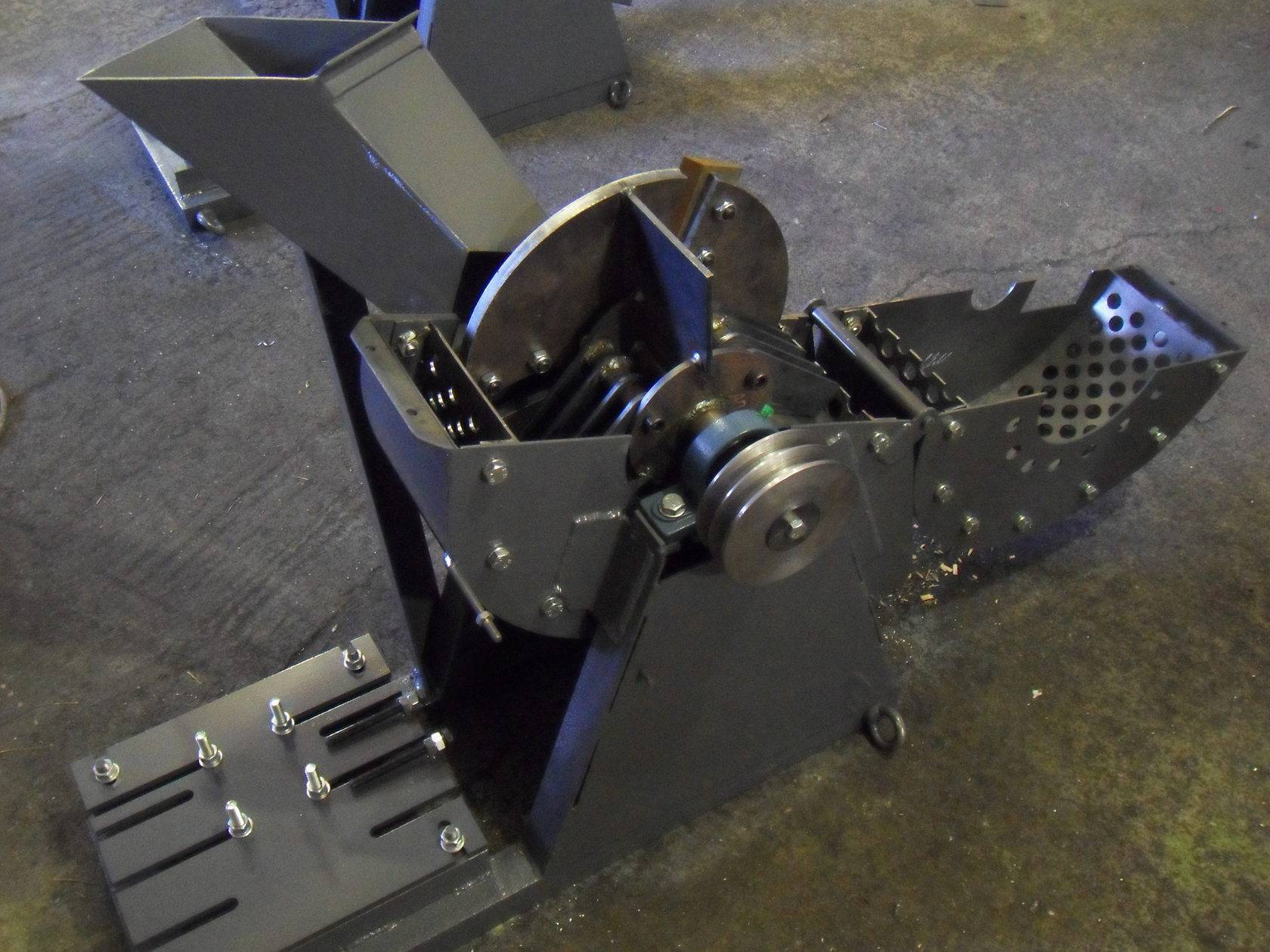

Этап 3. Готовим рабочий бункер

Из листа металла толщиной не менее 8 мм нарезаем полосы, которые затем свариваем в конструкцию, представленную ниже. Это бункер, в котором и будет происходить процесс измельчения древесины ножами.

Прочность бункера важна, поскольку он будет выдерживать удары летящих веток. Можно усилить его уголками, которые будут играть роль рёбер жёсткости.

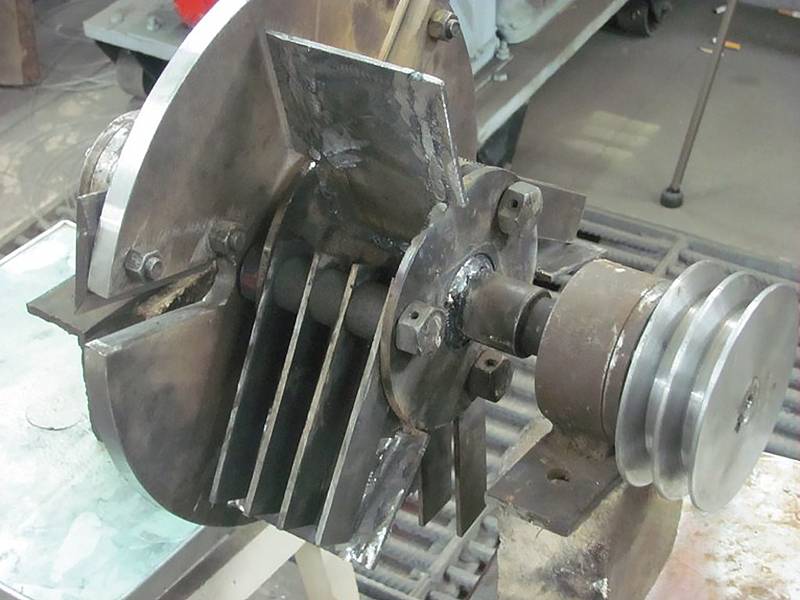

Напротив дисковой конструкции устанавливаем неподвижный нож (контрнож). Именно в него будут упираться разрезаемые ветки.

Готовим его из куска рессоры (рессорно-пружинная сталь очень прочна, что нам и требуется). Ставить его нужно таким образом, чтобы зубья вращающихся пил набегали на него.

Предусмотреть возможность регулировки расстояния от зубьев до контрножа, чтобы менять величину щепы. Для этого нож не приваривать, а прикручивать болтами.

Для закладывания ветвей в механизм необходим раструб, который нужно приварить к рабочему бункеру под углом, чтобы ветви не выбрасывало. Длина загрузочного бункера должна быть больше длины руки. Этим мы обезопасим себя от затягивания рук в режущий механизм.

В нижней части бункера готовим отверстие для выхода готовой щепки. Желательно оборудовать его приваренным рукавом.

Защитный кожух делается откидным, из того же металла. Крепится к корпусу с помощью подшипниковых гаражных петель.

Этап 4. Делаем маховик

Из железа толщиной 10-12 мм вырезаем круг примерно 300 – 350 мм диаметром. Он должен быть тяжелым, так как будет выполнять роль маховика.

Поскольку при мгновенной остановке двигателя в момент выключения может произойти заклинивание крупных кусков дерева, в момент последующего пуска произойдёт резкий нагрев и даже выход из строя.

Маховик, делая остановку постепенной, поможет избежать подобных стопоров. Делаем посадочное отверстие по диаметру вала и сажаем наш маховик.

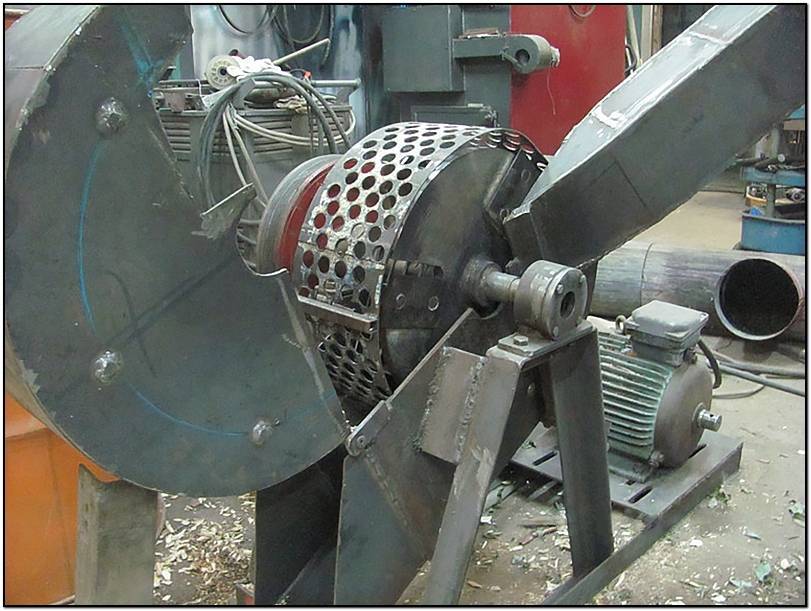

Этап 5. Устанавливаем двигатель и режущий блок

На рабочий вал устанавливаем шкив. Подойдет снятый с моделей отечественного автопрома. Лучше найти двух- или трехпоточный. Тогда впоследствии можно будет перебрасывать ремень и регулировать обороты нашего щепореза.

Двигатель ставим так, чтобы его ось была параллельна оси дисков, избегаем перекосов. Наш щепорез готов.

При желании можно оборудовать его колесной парой для удобства транспортировки. По такому принципу можно собрать и роторно-молотковый щепорез. Отличаться он будет только режущим блоком.

Наиболее популярные производители и модели

Перед тем, как приступить к созданию собственного проекта, полезно ознакомиться с устройством и особенностями наиболее удачных промышленных образцов. Это помогает точнее понять принцип работы, внести в схему необходимые уточнения.

Рассмотрим некоторые из популярных моделей щепорезов:

Skorpion 350 SDB

Польская дробилка барабанного типа. Справляется не только с мелкими, но с крупными заготовками (поленья до 280 мм). Обладает повышенным запасом прочности режущего инструмента, гусеничная подача способствует обработке мелких фрагментов древесины.

Моби 250

Автономные измельчители, выполненные в виде полуприцепа. Оснащены собственными дизельными двигателями, подключаются к системе гидропривода. Предназначены для работы в полевых условиях.

Cramer COMBI CUT 9600

Немецкий агрегат, обладает хорошим качеством сборки и высокой надежностью всех узлов и деталей. Выполнен в виде автономного узла с собственным двигателем Honda. Способен переработать 830 кг сырья в час.

MTD ROVER 464 Q

Садовый измельчитель веток полупрофессионального уровня. Оснащен двумя раздельными диффузорами для загрузки веток и стеблей растений. Привод от бензинового мотора, для перемещения имеются 2 колеса.

Дровосек МР 300

Универсальный отечественный щепорез стационарного типа, способный работать с электроприводом 22, 380 В или на базе бензинового двигателя. Способен перерабатывать до 300 кг сырья в час. Предназначен для садовых работ с ветками и скошенными стеблями растений.

Viking GE 105

Дисковый щепорез, изготовленный в Австрии. Используется для измельчения веток, обзола и прочих видов исходного сырья. Оснащен электроприводом, максимальная толщина заготовок — 35 мм.

Калибр ЭСИ-2400Н

Китайский садовый измельчитель дискового типа. Оснащен электроприводом с питанием от сети 220 В. Компактный и легкий агрегат, вес которого составляет всего 11 кг.

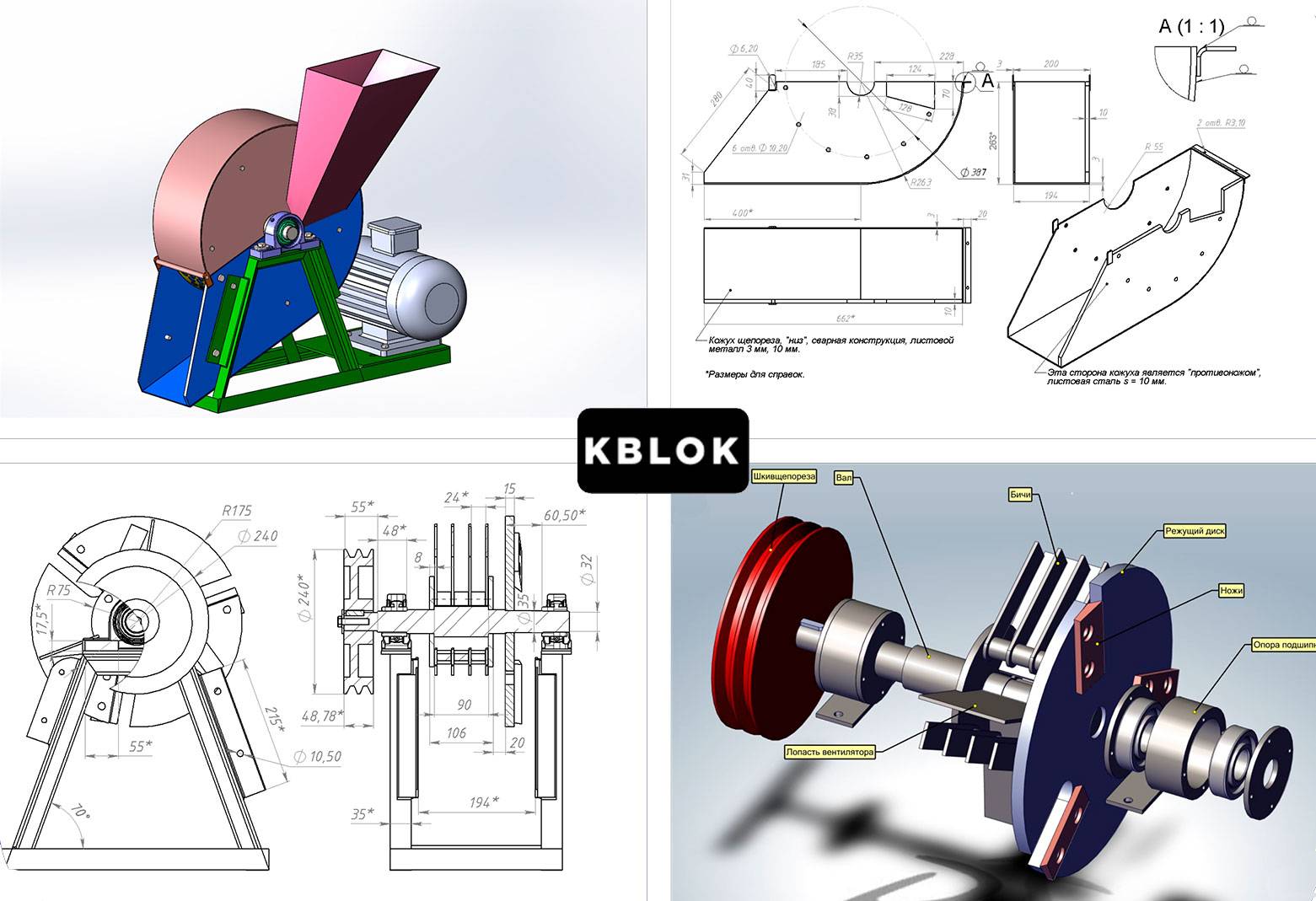

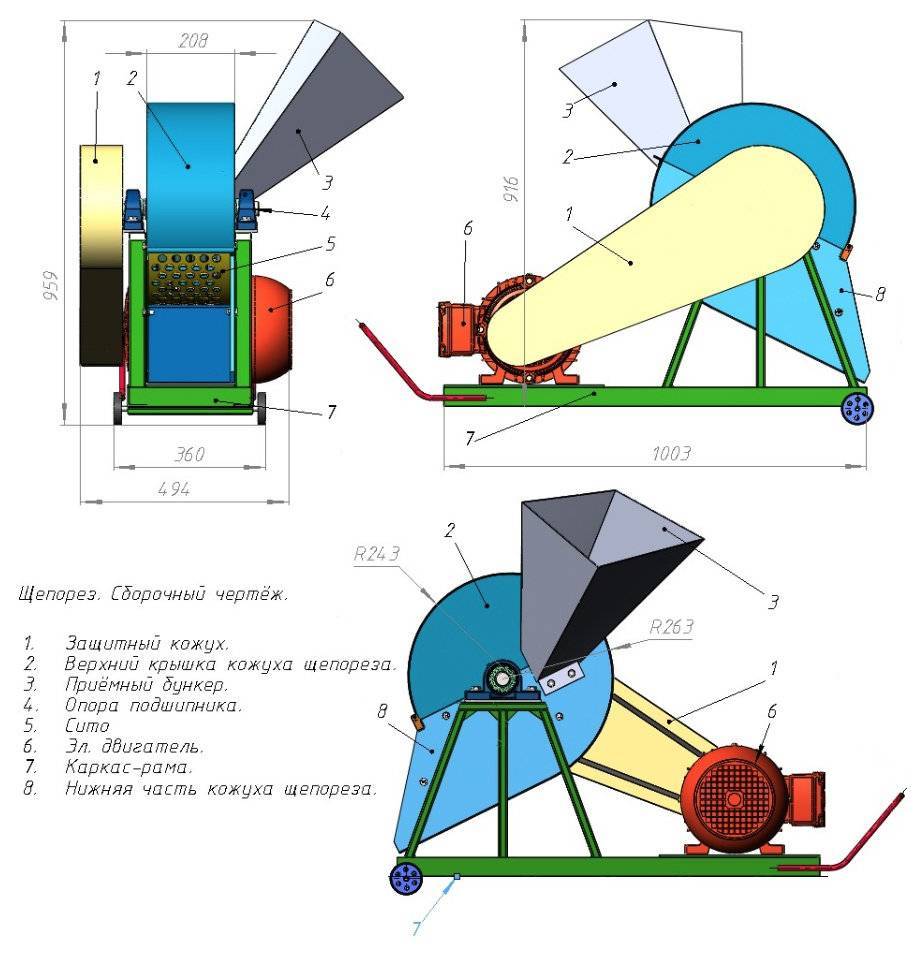

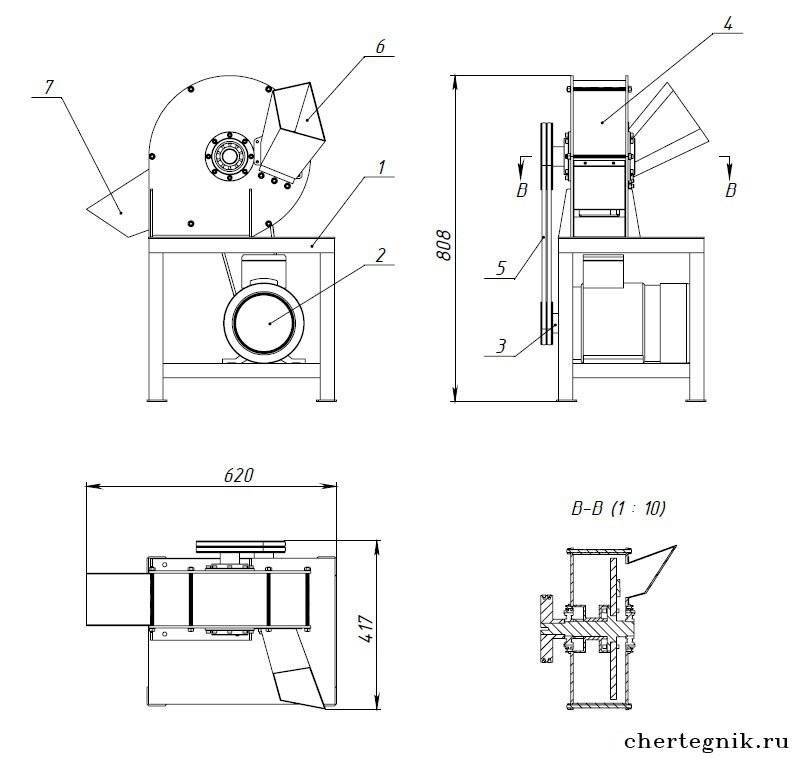

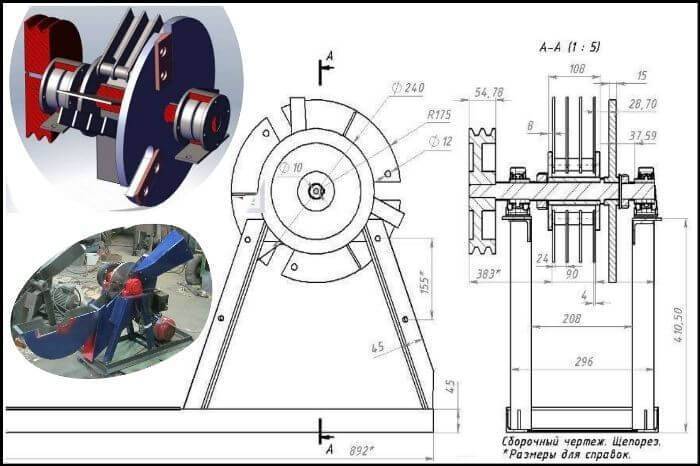

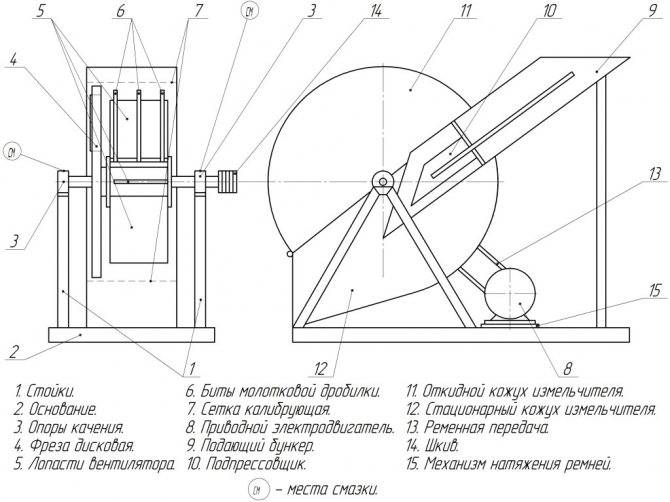

Основные узлы щепореза, чертеж

Самодельную дробилку роторно-молоткового типа можно сделать самостоятельно по чертежам. Размеры деталей не всегда точно должны соответствовать указанным, так как материал может быть разным. Дробилка питание имеет 220-380 В, включает несколько основных частей.

Узлы щепореза для арболита:

- Корпус из металла с откидным/съемным кожухом.

- Биты с молотками, что абсолютно свободно вращаются и отвечают за создание щепы. Секторально должны быть разделены отбойниками.

- Ножи, закрепленные на диске.

- Калибрующее сито с отверстиями величиной 15-20 миллиметров.

- Бункер, куда подается древесное сырье.

В сети можно найти много рабочих чертежей, где есть отличия по определенным узлам, размерам, но сам принцип работы устройства един. На оборудование подается напряжение 220 В, двигатель передает вращение за счет клиноременной передачи барабану с ножами через вал и шкив. В подающий бункер отправляют древесное сырье, которое превращается в щепу длиной до 25 и шириной до 5 миллиметров (оптимальный размер для арболита).

Наиболее популярные производители и модели

Перед тем, как приступить к созданию собственного проекта, полезно ознакомиться с устройством и особенностями наиболее удачных промышленных образцов. Это помогает точнее понять принцип работы, внести в схему необходимые уточнения.

Рассмотрим некоторые из популярных моделей щепорезов:

Skorpion 350 SDB

Польская дробилка барабанного типа. Справляется не только с мелкими, но с крупными заготовками (поленья до 280 мм). Обладает повышенным запасом прочности режущего инструмента, гусеничная подача способствует обработке мелких фрагментов древесины.

Моби 250

Автономные измельчители, выполненные в виде полуприцепа. Оснащены собственными дизельными двигателями, подключаются к системе гидропривода. Предназначены для работы в полевых условиях.

Cramer COMBI CUT 9600

Немецкий агрегат, обладает хорошим качеством сборки и высокой надежностью всех узлов и деталей. Выполнен в виде автономного узла с собственным двигателем Honda. Способен переработать 830 кг сырья в час.

MTD ROVER 464 Q

Садовый измельчитель веток полупрофессионального уровня. Оснащен двумя раздельными диффузорами для загрузки веток и стеблей растений. Привод от бензинового мотора, для перемещения имеются 2 колеса.

Дровосек МР 300

Универсальный отечественный щепорез стационарного типа, способный работать с электроприводом 22, 380 В или на базе бензинового двигателя. Способен перерабатывать до 300 кг сырья в час. Предназначен для садовых работ с ветками и скошенными стеблями растений.

Viking GE 105

Дисковый щепорез, изготовленный в Австрии. Используется для измельчения веток, обзола и прочих видов исходного сырья. Оснащен электроприводом, максимальная толщина заготовок — 35 мм.

Калибр ЭСИ-2400Н

Китайский садовый измельчитель дискового типа. Оснащен электроприводом с питанием от сети 220 В. Компактный и легкий агрегат, вес которого составляет всего 11 кг.

Что это такое?

Отходы деревообработки являются ценным строительным материалом. После измельчения до определенных размеров они становятся наполнителем бетонных смесей. Используется щепа для арболита или как его именуют щепобетона. Арболитовые блоки имеют массу достоинств. Доступная стоимость играет немалую роль. Кроме того, дом, построенный из арболита, практически не требует дополнительного утепления.

Есть у щепы и иные достоинства. Материал пригоден для использования в качестве:

- топлива для печей – в чистом виде или в виде гранул;

- декора – дизайнеры предлагают его в окрашенном и естественном виде для оформления дачных участков и даже парков;

- составляющей для изготовления и украшения мебели;

- ингредиента, используемого при копчении различных продуктов питания.

В производстве мелкие фракции идут на изготовление других стройматериалов: картона, гипсокартона, ДСП и ДВП.

Что это такое?

Отходы деревообработки являются ценным строительным материалом. После измельчения до определенных размеров они становятся наполнителем бетонных смесей. Используется щепа для арболита или как его именуют щепобетона. Арболитовые блоки имеют массу достоинств. Доступная стоимость играет немалую роль. Кроме того, дом, построенный из арболита, практически не требует дополнительного утепления.

Есть у щепы и иные достоинства. Материал пригоден для использования в качестве:

- топлива для печей – в чистом виде или в виде гранул;

- декора – дизайнеры предлагают его в окрашенном и естественном виде для оформления дачных участков и даже парков;

- составляющей для изготовления и украшения мебели;

- ингредиента, используемого при копчении различных продуктов питания.

В производстве мелкие фракции идут на изготовление других стройматериалов: картона, гипсокартона, ДСП и ДВП.

Ошибки при изготовлении блоков

Изготовление самих блоков дело довольно простое. Блоки не требуют особо тщательного соблюдения геометрии. Даже промышленные арболитовые «кирпичи» заметно различаются то по толщине, то по длине. Основные ошибки здесь связаны с процессом трамбовки и отвердением.

- Если используется деревянная форма без обивки, то ее обязательно нужно смазать цементом, иначе извлечь блок будет затруднительно.

- При трамбовке обязательно следует прокалывать состав вилами, как пирог: щепа «прихватывает» много воздуха, и его частично следует удалить.

- При трамбовке усердствовать не стоит: 20% – это максимум, на который должна уменьшиться смесь.

- Использование виброустановок не всегда оказывается полезным. При вибрировании цемент начинает сползать со щепок и материал расслаивается. На вибростоле, например, форма с арболитом находится в течение 10–20 с и не более.

- Чем менее плотный материал изготавливается – для теплоизоляции, например, тем дольше блок должен находиться в форме.

- При температуре +25 и сухой погоде блок набирает прочность не менее, чем 10 дней. При более низкой температуре, а тем более дождях срок увеличивается до 3 недель. Если это требование не соблюдать, ни о какой прочности не может быть речи.

Изготовление арболита своими руками более чем выполнимая задача. Достаточно трудоемкий и длительный процесс получения готовых блоков искупается скоростью сооружения построек из него.

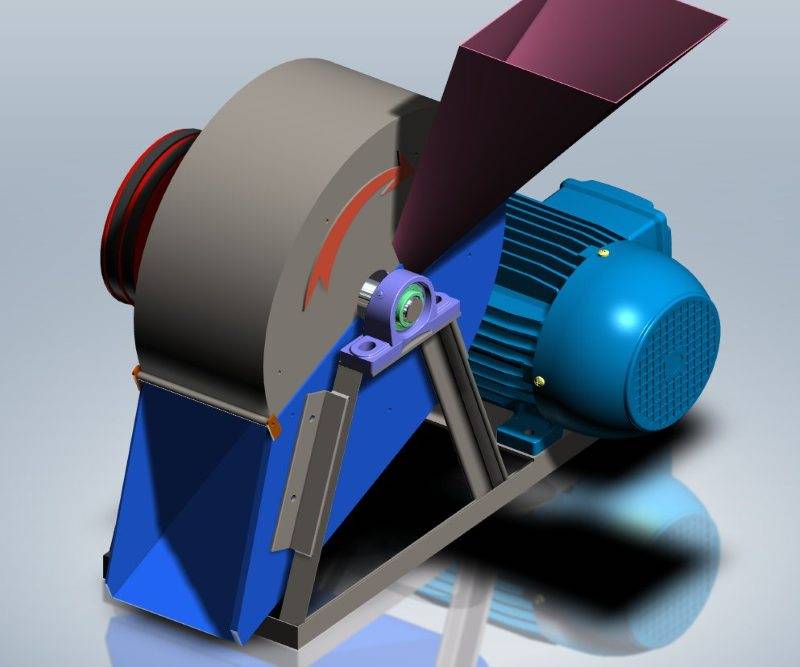

Сборка устройства

После подготовки всех необходимых деталей можно переходить к сборке конструкции.

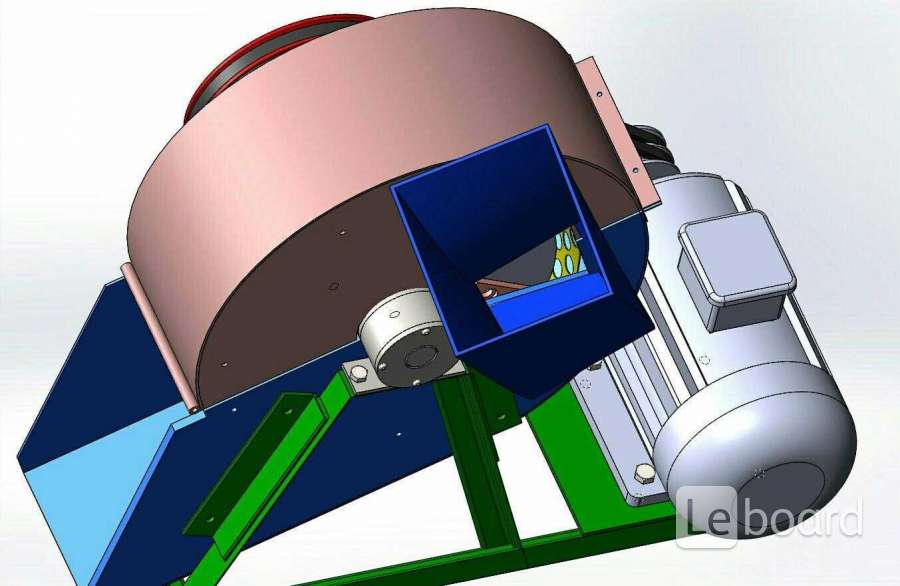

Изготовление корпуса щепореза

Корпус агрегата состоит из 2 частей: нижняя надежно зафиксирована, а верхняя откидная или съемная. Такое решение упрощает процесс ремонта и обслуживания щепореза.

К корпусу прикручивают или приваривают приемную воронку, через которую подается древесина. Корпус создают из 2 металлических окружностей диаметром 50-100 см, это зависит от производительности станка. Посредине делают отверстие, соответствующее размеру подшипника, на котором крепится вал. Разрезают диски пополам, после чего делают 2 полосы, длина которых равна половине круга.

Установка двигателя

Подставку для фиксации мотора закрепляют на станине. После этого фиксируют элементы системы натяжения ремней. Затем устанавливают мотор, надевают шкивы, ремни, выставляют необходимое их натяжение.

Осталось подключить электромотор. Для его работы требуется 3 фазы и соответствующий автомат. Удобно, когда кнопка пуска и автомат сделаны в одном блоке и установлены непосредственно на станине. Так будет удобно переносить щепорез и устанавливать его в нужном месте.

Сборка основных узлов

Сначала необходимо собрать измельчительный узел. Для этого на вал надевают, фиксируют диск с ножами, молотки, подшипники. Затем конструкцию помещают в сито, вставляют в нижнюю часть корпуса подшипники, фиксируют их на раме. Сито закрепляют на станине болтами через заранее приваренные ушки.

На выступающий с одной стороны конец вала насаживают шкив, монтируют электромотор, надевают ремни.

Основные узлы щепореза, чертеж

Самодельную дробилку роторно-молоткового типа можно сделать самостоятельно по чертежам. Размеры деталей не всегда точно должны соответствовать указанным, так как материал может быть разным. Дробилка питание имеет 220-380 В, включает несколько основных частей.

Узлы щепореза для арболита:

- Корпус из металла с откидным/съемным кожухом.

- Биты с молотками, что абсолютно свободно вращаются и отвечают за создание щепы. Секторально должны быть разделены отбойниками.

- Ножи, закрепленные на диске.

- Калибрующее сито с отверстиями величиной 15-20 миллиметров.

- Бункер, куда подается древесное сырье.

В сети можно найти много рабочих чертежей, где есть отличия по определенным узлам, размерам, но сам принцип работы устройства един. На оборудование подается напряжение 220 В, двигатель передает вращение за счет клиноременной передачи барабану с ножами через вал и шкив. В подающий бункер отправляют древесное сырье, которое превращается в щепу длиной до 25 и шириной до 5 миллиметров (оптимальный размер для арболита).

Достоинства и недостатки арболитовых блоков

Следует отметить, что в прошлом веке арболит использовался не только для изготовления стеновых блоков, но также выпускался в виде листов, которые применяли для утепления и звукоизоляции полов.

Сегодня в этом качестве древобетон практически не используется, потому что его основные достоинства раскрываются при возведении малоэтажных зданий. Перечислим их более подробно.

— Низкая теплопроводность

Стеновые блоки из арболита относятся к категории эффективных теплоизолирующих материалов. Об этом говорит следующий факт: стена из арболита толщиной всего в 30 см так же хорошо удерживает тепло, как кирпичная кладка метровой толщины.

Поэтому в отзывах владельцев домов из арболитовых блоков в первую очередь отмечается существенная экономия топлива даже в самые холодные зимы.

— Прочность

Прочность арболитовых блоков напрямую зависит от их плотности. Для конструкционно-теплоизоляционного древобетона плотностью 600-650 кг/м3 она составляет от 20 до 35 кг/см2. По данному показателю арболит практически не отличается от своих главных конкурентов – пено и газобетона.

Важным плюсом является пластичность этого материала. Данный факт объясняется тем, что в состав арболитовых блоков входит древесная щепа, армирующая этот материал. Поэтому под нагрузкой древобетон не трескается, а только немного деформируется без потери целостности.

Возводя дом из арболита, вам не придется тратить лишние деньги и время на заливку бетонного армированного пояса, который необходим для хрупких стен из газо и пенобетонных блоков.

— Морозостойкость

У арболита морозостойкость (количество циклов замерзания-оттаивания в водонасыщенном состоянии) составляет от 25 до 50. На практике это означает, что дом из этого материала простоит не менее 50 лет (подтверждено исследованиями существующих зданий). У пеноблоков сопротивляемость замораживанию и оттаиванию не превышает 35 циклов.

Говоря о плюсах арболита, следует также сказать о его низкой карбонизационной усадке. Этим термином обозначают процесс потери прочности цементным камнем из-за реакции с атмосферным углекислым газом, в результате которой получается мягкий мел.

— Хорошая звукоизоляция

У арболитовых блоков в акустическом диапазоне от 125 до 2000 Гц коэффициент звукопоглощения составляет от 0,17 – 0,6. У кирпича этот показатель хуже почти в четыре раза. У древесины он находится в границах от 0,06 до 0,1, что так же существенно меньше, чем у древобетона.

— Легкий вес

1 м3 блоков из конструкционно-теплоизоляционного арболита весит почти в 3 раза меньше кирпича и почти в 1,5 раза меньше керамзитобетона. Это позволяет существенно снизить затраты на возведение фундаментов под арболитовые стены.

— Экологичность и долговечность

Древобетон – один из самых экологичных строительных материалов, поскольку в его состав входят только натуральные компоненты – цементный камень, древесная щепа, вода, хлористый кальций (используется в пищевой промышленности) или обычное известковое молоко.

В стене этот материал ведет себя превосходно, поскольку не гниет, не боится плесневых грибков и не горит. Кроме этого, древобетон хорошо дышит и регулирует влажность воздуха в помещении, поглощая избыток влаги и отдавая ее при недостатке.

— Негорючесть

Арболит относится к группе трудногорючих материалов (группа горючести Г1). Кроме этого, древобетон является трудновоспламеняемым (группа воспламенямемости В1) и малодымообразующим материалом (Д1).

— Легкость обработки

Древобетон легко обрабатывается любым механическим инструментом. Его можно пилить и сверлить, он хорошо держит гвозди и шурупы. Шероховатая поверхность блоков является идеальной основой для нанесения штукатурных растворов без использования армирующих сеток.

К минусам арболитовых блоков можно отнести невысокую точность геометрических размеров. Поэтому стены из этого материала требуют выравнивания штукатурными растворами или листовыми отделочными материалами (гипсокартон, магнезит, вагонка, сайдинг).

Поскольку технология изготовления арболита основана на использовании древесной щепы – достаточно дорогого материала, то стоимость блоков из древобетона превышает цену газобетона в среднем на 15-20%.

Общая информация

Перед тем как начать создавать щепорубительную машину своими руками, необходимо разобраться в ее особенностях, принципе работы и предназначении. Щепа является одним из ключевых элементов арболита или щепкобетона — популярного строительного материала, на основе которого создают малоэтажные помещения.

Это интересно: технология производства арболита.

На рынке арболит продается в виде прямоугольных блоков и содержит в себе цементные смеси марок 400 или 500. В роли дополнительных компонентов используют переработанные древесные отходы, размерами 5×5×25 мм. В числе подобных отходов:

- Опилки.

- Крупная стружка.

- Щепа.

В данном видео рассмотрим как сделать щепорез своими руками:

Именно для производства последнего сырья и разрабатываются специальные щепорубительные установки. Технология создания арболитов на основе щепы выглядит следующим образом:

- Изначально подготовленные отходы древесины заливают водой, тщательно смешивают и перемещают в резервуар на пару часов. После продолжительной выдержки процент содержания клетчатки в сырье заметно снижается, что позволяет создавать на его основе качественные и устойчивые блоки.

- После этого полученную массу помещают в другой резервуар и заливают раствором хлорида кальция и сульфата алюминия. Эти вещества окончательно очистят консистенцию от остатков клетчатки.

- К древесным отходам добавляют цементную смесь и известь в пропорции 3:4:4. Затем следует поместить материал в бетономешалку и перемешать до полурассыпчатого состояния. Продукт должен обладать однородной консистенцией и не содержать в своем составе комков или несмоченных участков.

- В итоге полученную массу выкладывают в специальных формах, которые предварительно смазываются машинным маслом, и выдерживают при комнатной температуре до тех пор, пока она не затвердеет.

Что касается сфер применения арболита в строительстве, то они довольно обширные. На основе этого материала создают перемычки, стеновые конструкции, отдельные элементы полов и даже полноценные фундаментные блоки. В последнем случае к арболиту нужно добавлять цемент более высокой марки.

Такой строительный материал характеризуется высокой прочностью и хорошей теплоемкостью. Ему не страшны температурные скачки или повышение влажности, а огнестойкость и устойчивость к коррозийным процессам остаются на высшем уровне.

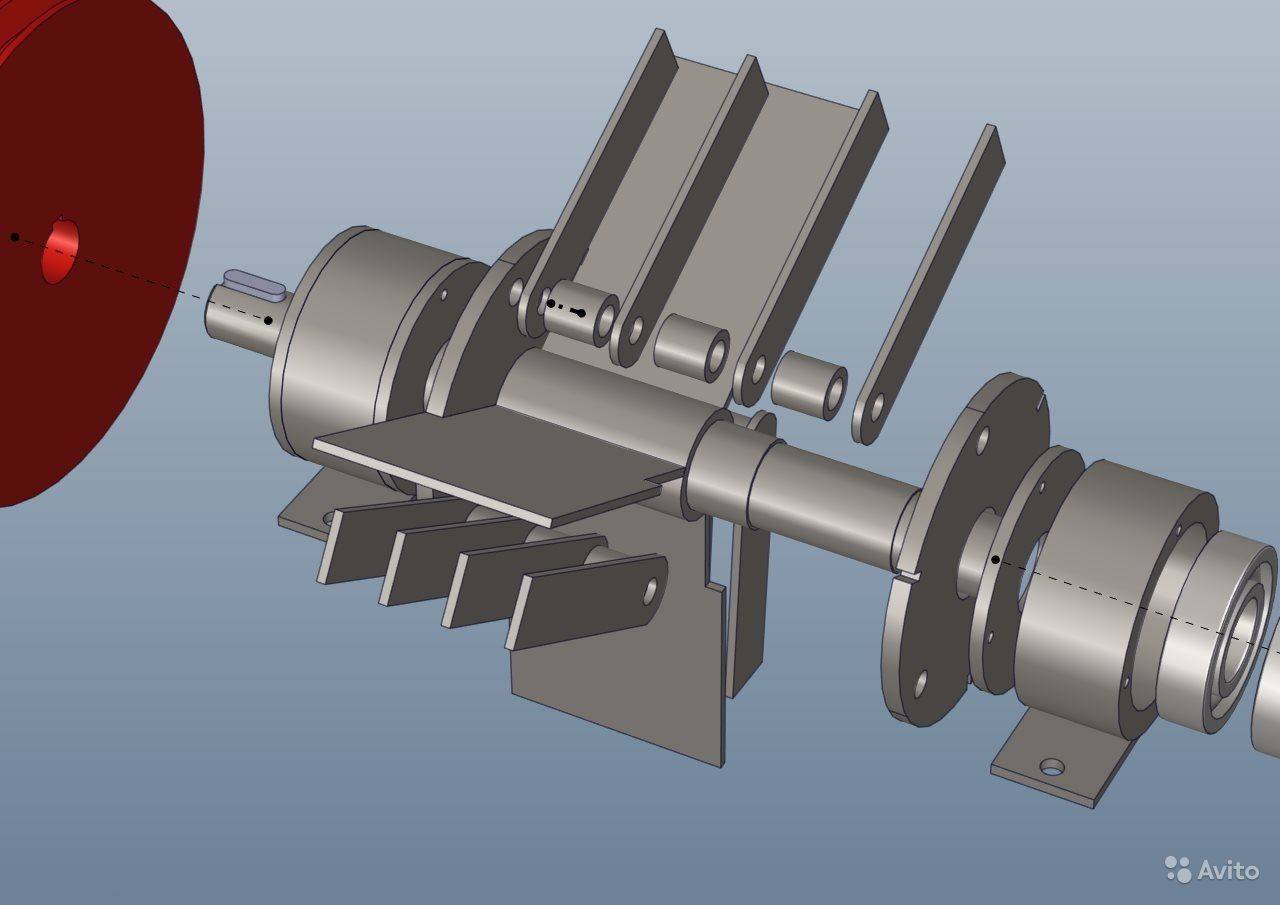

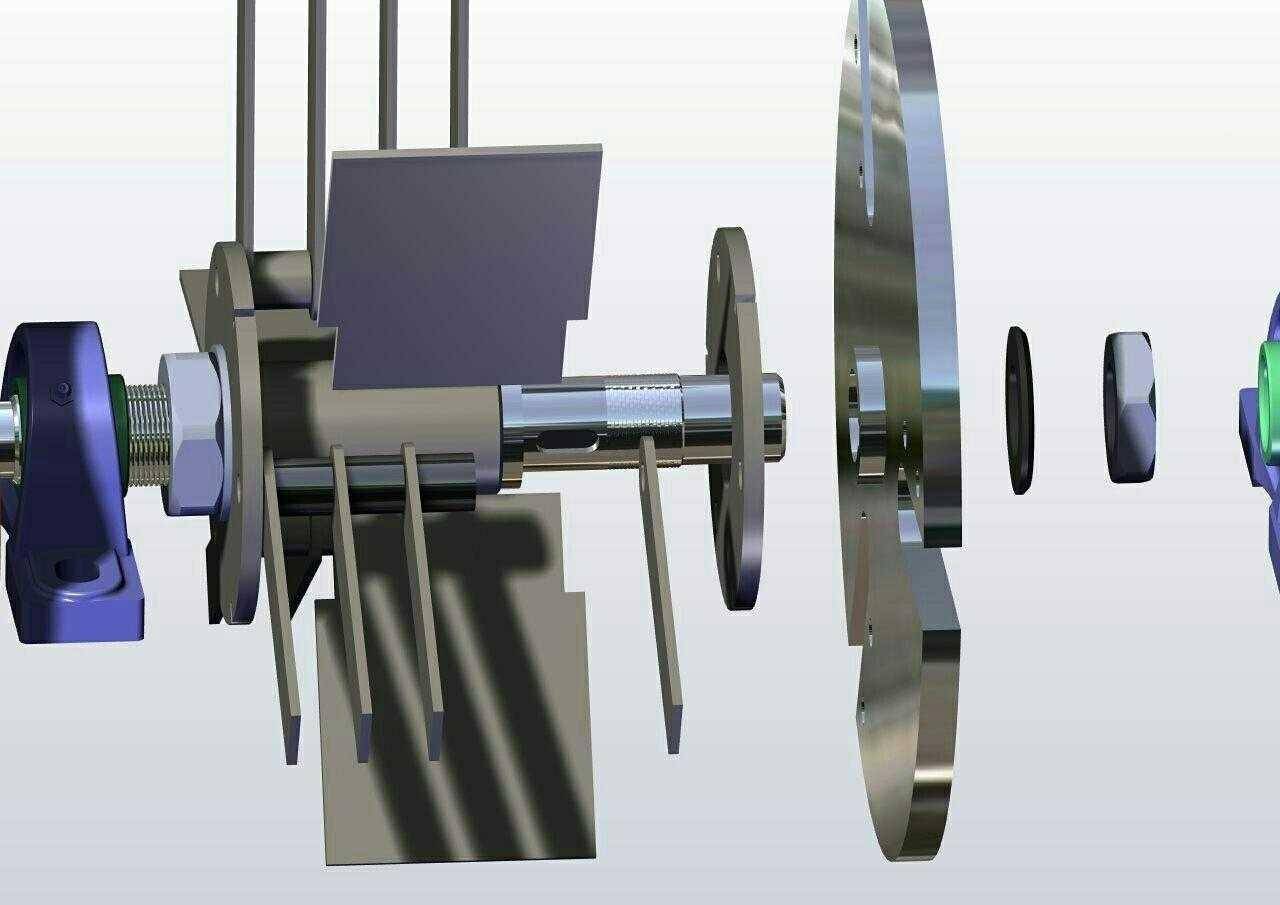

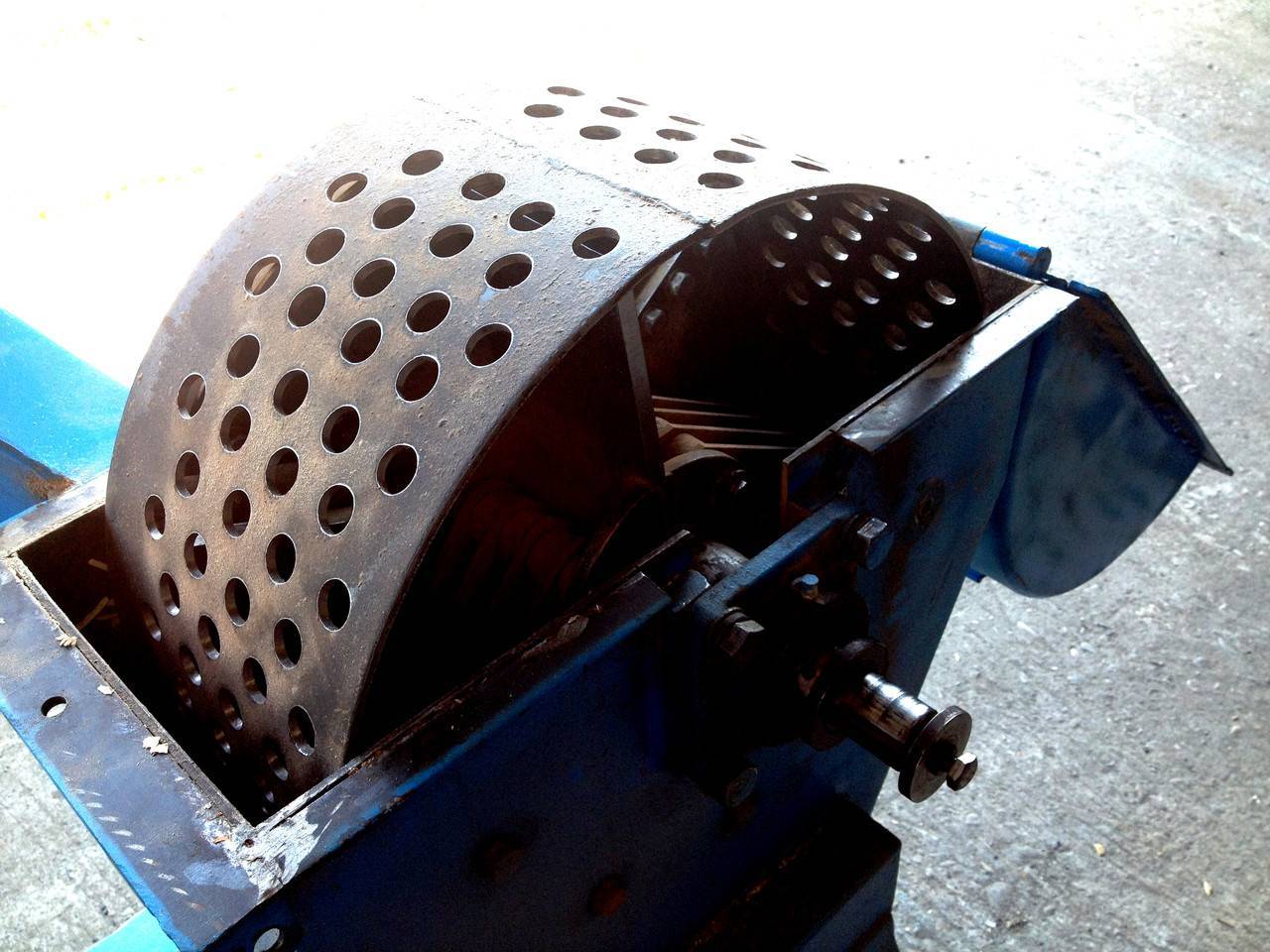

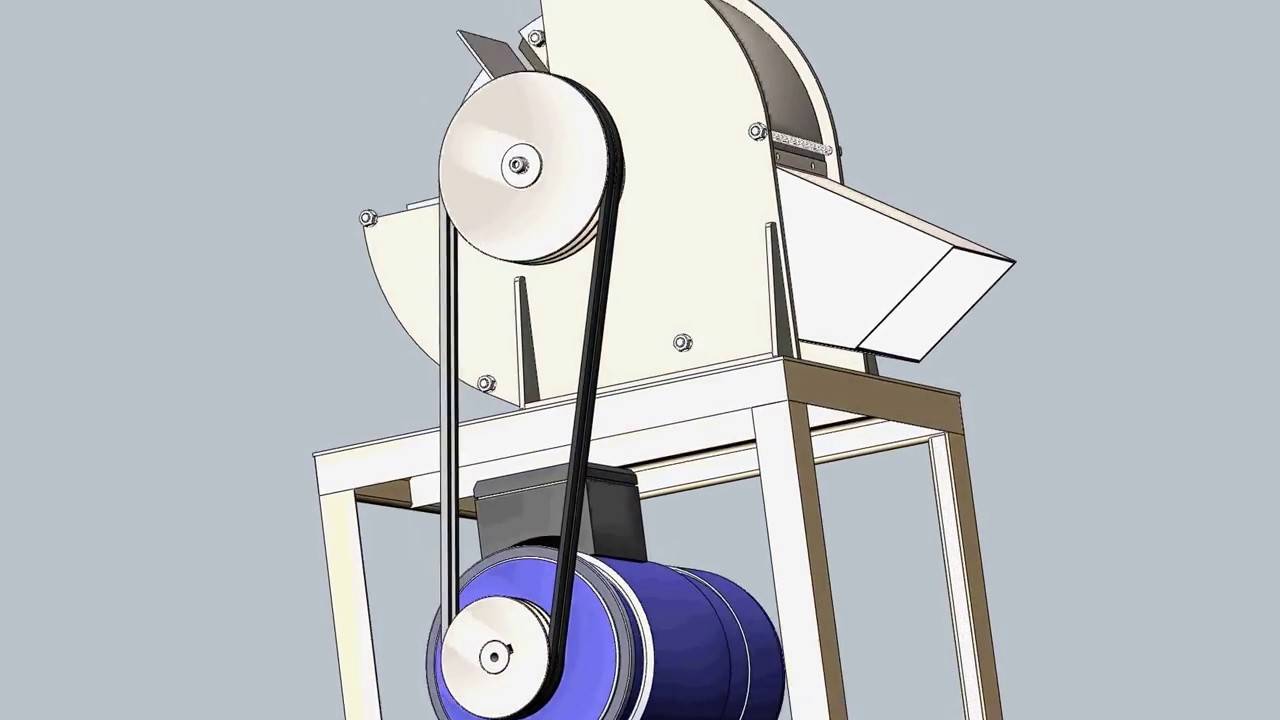

Действие основных рабочих узлов щепореза

Главные исполнительные узлы щепореза располагаются в его корпусе. Там установлены два комплекта разделительных устройств. Первое из них — это вращающийся диск, в прорезях которого устанавливаются плоские ножи, производящие предварительную разрезку сырья на более мелкие части. Второе представляет собой вращающееся сито, через отверстия которого центробежные силы продавливают щепу, выполняя её окончательное измельчение. Интенсивность измельчения будет определяться количеством таких отверстий и их диаметром. Оба устройства размещаются на общем валу, который вращается в подшипниковых узлах, имея привод от ременной передачи.

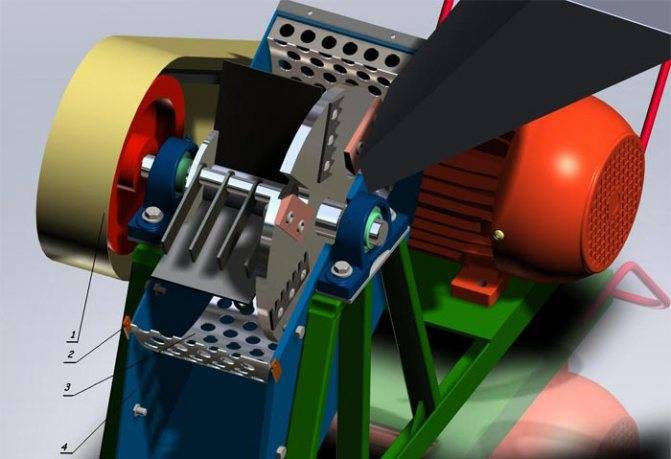

Устройство данных узлов приведено на рис.2 и 3. На рис.2 представлена конструкция узла предварительного измельчения.

Рисунок 2: 1 – Вертикальные крепёжные стойки; 2 – Разграничительный сектор; 3 – Шкив ременной передачи; 4 -Подпятник подшипникового узла; 5 – Диск крепления рубильных молотков; 6 – Ось рубильного молотка; 7 – Нож; 8 – Рубильный молоток; 9 – Диск крепления ножей; 10 – Горизонтальные крепёжные стойки.

Узел действует следующим образом. По наклонному приёмному бункеру древесные отходы поступают к трёхсекторному диску 9, в пазах которого закреплены рубящие ножи 7 (обычно их – три, по числу пазов, которые размещаются под углом 1200). Разрезанный полуфабрикат поступает в промежуточную полость, которая ограничена диском крепления рубильных молотков 5 и диском крепления ножей 6. Рубильные молотки представляют собой свободно вращающиеся на оси 6 эксцентрики. Их количество может быть от одного до пяти, но оптимальным считается три молотка. При вращении диска 5 от общего вала каждая группа молотков в пределах своего сектора 2 производит дальнейшее измельчение щепы, отбрасывая её при помощи вращающихся секторов в следующий отсек щепореза. Для более равномерной обработки ось пазов секторного диска смещается относительно осей рубильных молотков на угол 600.

Для исключения излишних потерь на трение каждый рубильный молоток щепореза отделяется от соседнего (а также от поверхностей дисков) свободно вращающимися на общем валу втулками.

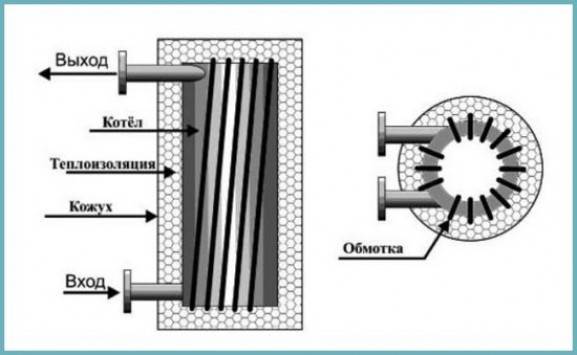

Конструкция узла окончательного измельчения – сита – представлена на рис.3. Здесь происходит продавливание щепы через отверстия, с последующим выбросом щепы наружу.

Рисунок 3: 1- Защитный кожух; 2 – Разграничительная планка; 3 – Сито; 4 – Корпус.

Сито 3 устанавливается в корпусе 4 коаксиально рубильным молоткам. Его ширина должна быть несколько меньше ширины корпуса, чтобы остатки щепы не тормозили вращение осей рубильных молотков и общего вала. Регулировку относительного расположения сита производят при помощи разграничительных планок 2. При вращении вала возникают силы, которыми щепа отбрасывается к ситу, а затем продавливается сквозь его отверстия, направляясь к отбойнику 2 (см. рис. 1). Далее она выбрасывается из щепореза, причём для уменьшения засорения агрегата щепой обычно с противоположной стороны отбойника предусматривают направляющие линейки. Ударяясь о них, частицы щепы изменяют направление своего движения на горизонтальное, и отлетают на расстояние 1…1,5 м от агрегата.

Сито может быть составным из двух частей, тогда такую же конструкцию должен иметь и корпус.

Преимущества самодельной дробилки

Самодельные изобретения по принципу работы напоминают обычную электрическую мясорубку, а для их изготовления достаточно подготовить:

- Металл для создания основных частей (можно использовать металлические уголки или отрезки трубы).

- Около 20 дисковых пил.

- Пару шкивов.

- Шпильку из прочного металла.

- Подшипники.

- Ремень или цепь.

- Гайки.

- Шайбы.

- Баллон с краской.

В качестве двигателя можно использовать и дизельные, и электрические модели. Главное, чтобы они выдавали требуемую мощность и не нуждались в дорогостоящем обслуживании. Конечно же, лучше отдать предпочтение электродвигателям, так как они более безопасные и легкие. К тому же, при работе электромотора отсутствует лишний шум. Что касается дизельных двигателей, то они характеризуются высокой мощностью и автономностью, но работают очень шумно и выделяют выхлопные газы во время работы.

Щепорез — это полезный инструмент для частного хозяйства, но покупать его за несколько миллионов рублей не совсем целесообразно. Поэтому лучше попытаться изготовить конструкцию своими руками, так как это не требует больших финансовых вложений или усилий.

Покупка прибора

При желании приобрести щепорубительную машину в магазине необходимо понимать, что она может стоить очень дорого. Средняя стоимость заводской модели составляет около 3 миллионов рублей. Естественно, такое оборудование демонстрирует высокую производительность, но для бытовых целей покупать его нецелесообразно. Вместо этого лучше найти отдельные агрегаты для сушки, дробления и окрашивания щепы, что обойдется в разы дешевле.

В зависимости от способа измельчения исходного сырья дробилки бывают дисковыми и роторными. Представители первой группы оборудованы острыми дисковыми ножами, в то время как роторные модели работают на основе вращающейся рабочей камеры или барабанов, где находятся ножи.

Выбирая подходящий вариант дробильного оборудования, важно обращать внимание на толщину корпуса. Желательно, чтобы она составляла не меньше двух сантиметров в месте режущего узла. В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя

В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя.

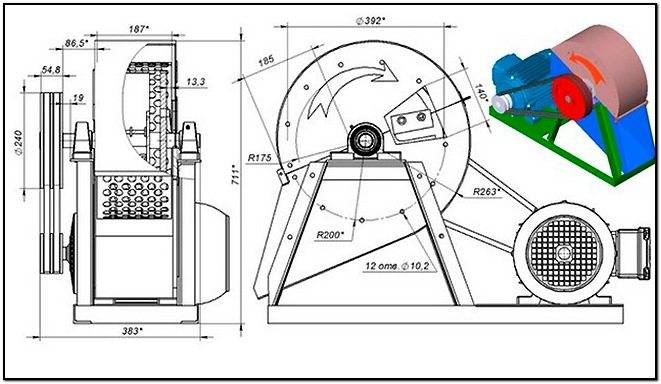

Как сделать щепорез своими руками?

Тем, кто захочет сделать собственный щепорез, потребуется чертеж устройства, материалы, определенные знания и навыки. Чертеж можно найти в интернете, к примеру, тот, что прилагается.

Узлы и детали придется делать и собирать самостоятельно.

Один из основных элементов механизма – диск диаметром порядка 350 мм и толщиной примерно 20 мм. Если ничего подходящего в хозяйстве не имеется, придется вытачивать из листа. Для посадки на вал потребуется сделать хорошо центрированное отверстие с пазом под шпонку. Кроме того, нужно будет выпилить три паза, сквозь которые древесина станет попадать под молотки, и нужное количество монтажных отверстий.

Несколько проще обстоят дела с ножами. Их делают из автомобильных рессор. На ножах просверливаются по два отверстия под крепеж. Кроме сверла, потребуется зенкер. Зенковка позволит утопить потайные головки крепежных деталей. Плотно прикрепить ножи к диску не составит труда любому взрослому мужчине.

Молотки представляют собою обычные стальные пластины, имеющие толщину около 5 мм. Крепятся они на роторе с шагом 24 мм. Купить молотки можно в магазине.

Сито для щепореза – это длинный (около 1100 мм) цилиндр (Д= 350 мм), свернутый и сваренный из листа. Примечательно, что отверстия в сите должны иметь не ровные, а рваные края. Поэтому их не высверливают, а вырубают, к примеру, пробойником с диаметром от 8 до 12 мм.

Все режущие и вращающиеся детали должны закрываться кожухом. Кожух, как и приемный бункер, изготавливают из листовой стали. Отдельные детали вырезают по картонным шаблонам и сваривают в единое целое. Для жесткости конструкции к листам приваривают ребра жесткости из труб или уголков. В корпусе следует предусмотреть все отверстия: для вала, загрузочного бункера и для выхода щепы.

Готовые детали собираются в механизм. На рабочий вал насаживается диск, молотки и подшипники. Вся конструкция закрывается кожухом. Диск ни в коем случае не должен касаться корпуса. Зазор должен составлять порядка 30 мм.

Привод монтируется на заключительном этапе. Самодельный щепорез может работать от электродвигателя напряжением 220 или 380 В. Допускается работа от бензинового или дизельного мотора.

Электродвигатели обладают небольшой мощностью, зато малошумные и более экологичные. Двигатели внутреннего сгорания более производительны, но их работа сопровождается выделением вредных выхлопных газов.

Самодельные щепорезы выгодны при изготовлении арболита для частного строительства.

О том, как сделать щепорез своими руками, смотрите в следующем видео.

Let’s block ads! (Why?)

Принцип работы щепореза для изготовления арболита

Чтобы сделать качественный станок-щепорез для производства арболита, необходимо иметь чертежи и соответствующие инструменты. Основа такого станка — рубильный диск с радиально расположенными ножами, ротора с молоточками и лопастями. Это рубильно-дробильный механизм, который перерабатывает произвольные куски древесины в щепу. Диск закреплен на стальном валу, вращающимся в двух роликовых подшипниках. К ножам диска древесные отходы подаются через приемный бункер. Срезаемая щепа проходит в щель имеющуюся в диске за ножами и встречается с вращающимися молоточками, которые дополнительно измельчают попадающиеся на своем пути древесные частицы. Далее под действием центробежной силы щепа направляется на просеивающее сито и удаляется через разгрузочное окно.

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала. Дробилка, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом (11,12).

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками (6).

- Диск с закрепленными на нем ножами (4).

- Калибрующее сито с отверстиями Ø 15–20 мм (7).

- Бункер для подачи отходов из древесины (9).

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями (4) через шкив (14) и вал. Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Арболитовые блоки из древесной щепы

После подготовки органического материала, можно делать непосредственно древесно бетонные блоки.

- Щепу нужно засыпать в бетономешалку, добавить воды и цемент. Соотношения должны быть такими: на три части дробленой древесины добавляется четыре части воды и три части цемента.

- Смесь нужно мешать до тех пор, пока она не станет однородной и немного рассыпчатой на вид. Но при этом из такой массы можно сделать комок.

- Форма для блоков предварительно обрабатывается известковым молоком.

- Готовый раствор высыпается в емкость слоями. Каждый шар нужно хорошо утрамбовывать.

- После того, как форма заполнится смесью наполовину, нужно один слой сделать из обычного бетона, положить армирующую сетку и снова залить бетонной смесью. После этого форма до конца заполняется массой со щепой. Сделать блоки можно и без сетки, но такие заготовки намного прочнее и долговечнее. Каждый утрамбованный слой нужно протыкать в нескольких местах заточенной арматурой. Это позволит удалить воздушные пузыри.

- Когда до краев емкости останется пару сантиметров, нужно залить раствор штукатурки и хорошо разровнять поверхность. Этот метод позволит получить готовые блоки из уже отштукатуренной стороной.

- Такой материал застывает сутки.

- Готовый блок нельзя использовать сразу. Лучше его оставить на воздухе под пленкой на четырнадцать дней при высокой температуре воздуха. Если градусы на улице показывают отметку ниже 10, то и срок гидратации повышается.