Керамзит в строительстве

Свойства керамзита делают его незаменимым материалом при утеплении наружных, межкомнатных стен и полов. Рассмотрим лишь некоторые способы применения керамзита в строительстве.

Стяжка полов

Использование керамзита при стяжке пола позволяет заметно снизить нагрузку на несущие конструкции. Работа выполняется за два дня, получается идеально ровный пол с высокими шумопоглощающими свойствами.

Процесс выполнения работы сводится к следующему:

- пол и низ стен (5-10 см) зачищаются и покрываются полиэтиленом;

- на пленку насыпается слой керамзита. Чем больше размеры гранул – тем ниже плотность слоя и меньше давление на несущие конструкции;

- керамзит заливается тонким слоем жидкого цемента;

- после полного высыхания (48 часов) приступают к стяжке пола.

Стяжка по керамзиту Источник pol-inform.ru

Теплоизоляционные работы

Утепление керамзитом ведется по аналогичной технологии. Если утепляется деревянный пол, то заливать цементом слой керамзита не требуется: просто сверху пол покрывается досками. Дополнительный плюс такого способа: в керамзитовой прослойке не заводятся грызуны и вредные насекомые.

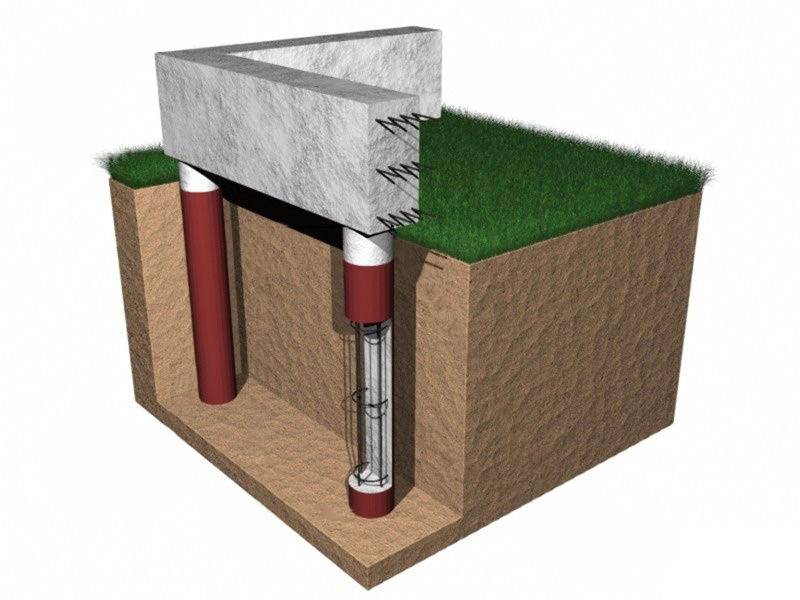

Утепление фундамента

Утепление фундамента можно проводить как внутри, так и снаружи здания. При внешних работах по утеплению фундамента керамзитным гравием заполняют пустое пространство под отмосткой со двора. При утеплении внутренней стороны здания работы ведутся под перекрытием первого этажа.

Утепление стен

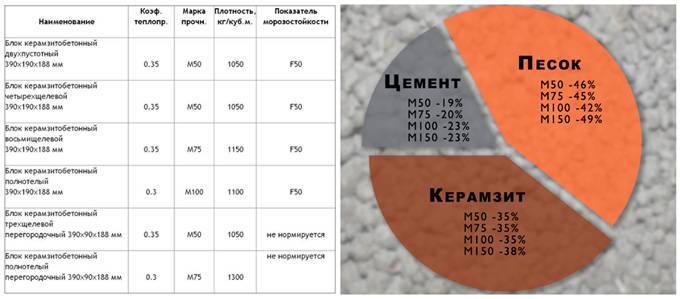

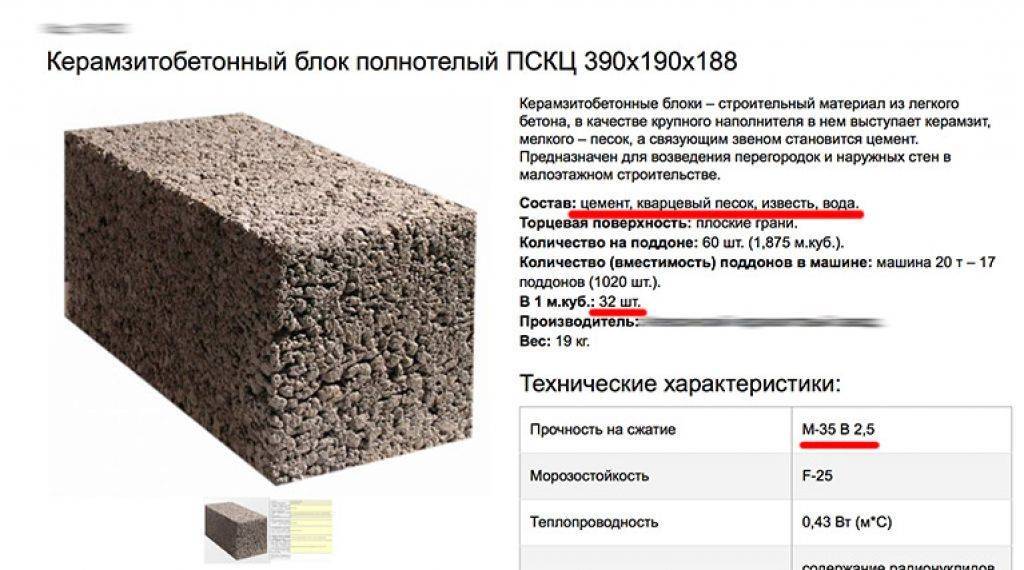

Утепление керамзитом чаще всего производится методом трехслойной кладки. Для этого потребуются керамзитобетонные блоки, которые изготавливают из смеси керамзита, песка, цемента и воды. Технология утепления сводится к следующему:

- несущий слой выкладывают из керамзитобетонных блоков;

- для укладки основного слоя делают раствор цементного молока и керамзита (капсимет);

- защитный слой состоит из облицовочных материалов, предохраняющих основной слой от влаги.

Производство

Чтобы утеплитель был эффективным, плотность керамзита должна быть небольшой. Этого удается достигнуть при вспенивании глины. Происходит это по технологической цепочке на заводе:

1. В специальных установках легкоплавкую глину подвергают мощному тепловому удару. Так обеспечивается высокая пористость сырья.

2. Далее сырцовые пористые гранулы оплавляют с внешней стороны – так достигают высокой прочности и герметичности, необходимой для сопротивления шариков влаге и агрессивным воздействиям окружающей среды.

Технические характеристики керамзита напрямую зависят от точности производственных процессов: отступление от норм изготовления может повлечь недостаточную пористость и герметичность, хрупкость утеплителя.

Достоинства и недостатки керамзита

Многие люди, которые используют керамзит для утепления своего жилища остаются довольными.Ведь данный стройматериал имеет высокие теплоизоляционные качества, а также стоит совсем не дорого.

Сильные стороны:

- Отличная теплопроводность;

- Небольшой вес (удобный при транспортировке, а также при укладке);

- Экологическая чистота;

- Невысокая стоимость по сравнению с аналогичными утеплителями;

- Исходя из данных преимуществ, керамзит бесспорно можно оценить в 5 баллов.

- Недостатками являются:

- Необходимость использовать толстый слой керамзита, иначе его будет недостаточно для должной тепло- и звукоизоляции;

- Весьма восприимчив ко влаге, поэтому необходимо либо использовать полиэтиленовую или гидроизоляционную пленку.

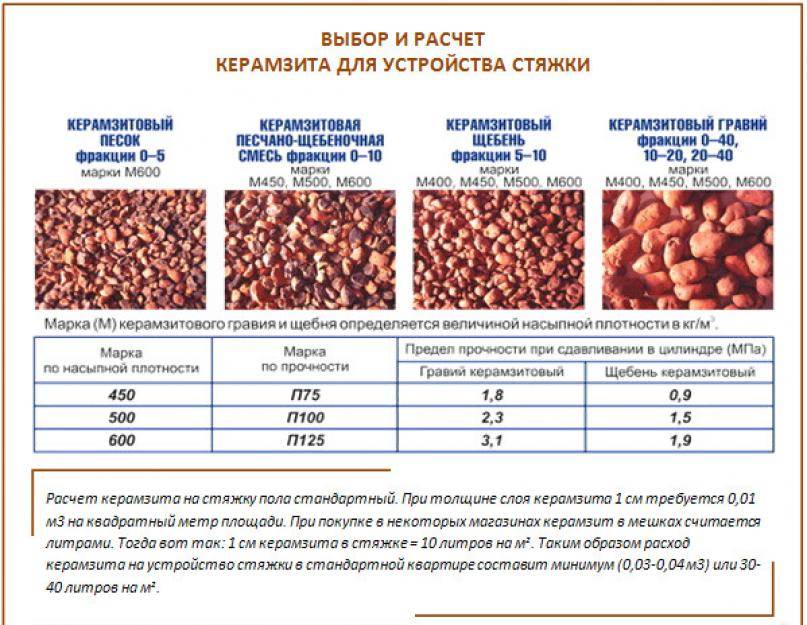

Таблица применяемых фракций керамзита и их особенности для строительства различных конструкций

| Конструкция | Фракция,мм | Содержание воды,% массы | Теплопроводность,Вт/мК |

| Крышная | 10-20 | 0,5 | 0,09 |

| Межэтажные перекрытия | 4-10 | 0,5 | 0,11 |

| Полы, контактирующие с грунтом | 10-20 | 6 | 0,12 |

| Геотехнические | 10-20 | 30 | 0,19 |

Недостатки керамзита совсем незначительны и сполна покрываются его преимуществами.

В связи с тем, что керамзит имеет отличную ценовую политику, весьма удобен и практичен в использовании. Внешний вид крайне привлекательный и широко применяется в декорировании. Материал экологически чистый и безвредный, кроме того керамзит имеет достаточно простой процесс производства. Исходя из этого, можно поставить данному стройматериалу оценку 4,5 балла.

Как изготавливают керамзит

Глина – уникальный строительный материал, известный с давних времен. Само слово «керамзит» было известно древним грекам, и переводится оно, как «обожженная глина». За тысячи лет технология производства керамзита практически не изменилась. Исходное сырье подвергают резким температурным перепадам, отчего в глине появляются поры, а затем она легко рассыпается на мелкие гранулы.

Лучшим сырьем считаются глины, в состав которых входит до 30% кварца. Иногда используются метаморфические породы со сложным составом, куда входят и глинистые минералы, такие как полевей шпат, слюды и различные примеси.

Для производства керамзита сырье должно отвечать таким требованиям:

- легкоплавкость;

- способность вспучивания при вспенивании;

- быстрая скорость вспучивания.

Изготовление керамзита: этапы производства Источник toolbox-site.com Результатом переработки сырьевой смеси является сырцовые гранулы различных параметров, которые впоследствии высушиваются, обжигаются и охлаждаются. На заключительном этапе производства керамзит сортируют согласно параметрам и плотности каждой гранулы. Если гранулы получились слишком крупными, их дробят на мелкие фракции. Готовый стройматериал фасуют и складируют.

Мини-завод поможет изготовить керамзит в домашних условиях. Сырьем для домашнего изготовления керамзита служит керамзитовый песок, который получается путем дробления некондиционного гравия, а топливом могут служить мазут, природный газ или уголь.

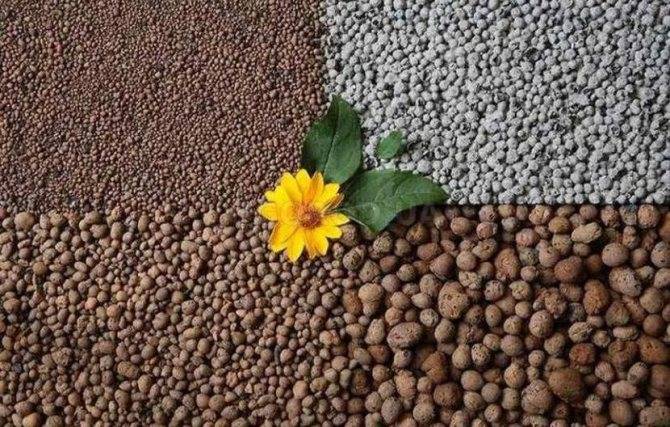

Мини-завод производит гранулы из керамзита размером до 5 мм. При этом горючим может служить любое топливо – от угля до мазута. При изготовлении больших объемов материала целесообразно приобрести дробилку, которая дробит исходный материал и заметно упрощает производство. В домашних условиях можно наладить выпуск гранул и производить керамзит объемом до 30 тыс. куб. м в год. О том, как выглядит керамзит, можно судить по этому фото:

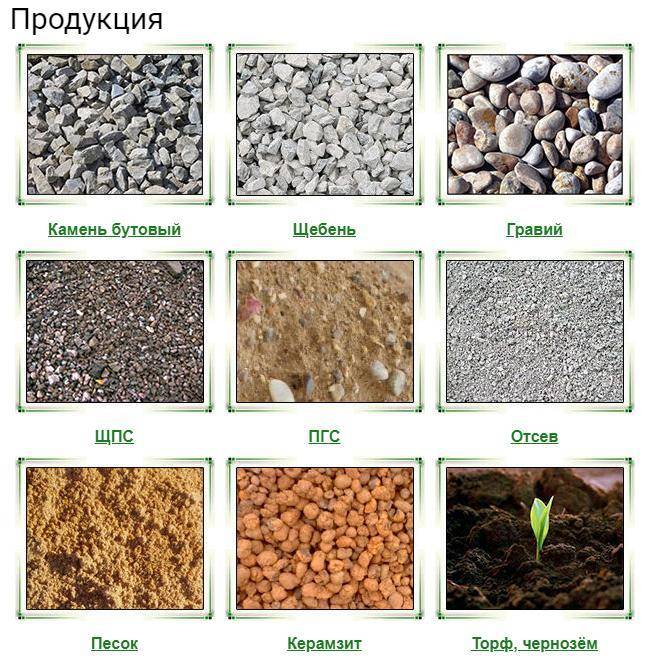

Виды керамзита Источник sazhaemvsadu.ru

Свойства керамзита

Большинство параметров керамзита нормируется ГОСТом, что обеспечивает необходимое качество производимого материала.

Выделяются следующие основные технические характеристики:

- Фракционный состав. По размеру структурных элементов керамзита нормируются 3 базовые фракции материала – 0,5-1, 1-2 и 2-4 см. При необходимости минимальный размер снижается до 2,5 мм. На практике часто используются фракционные смеси с диапазоном 0,5-2 см, а для утепления – 0,5-4 см, что обеспечивает более плотное заполнение пустот при формировании керамзитовых прослоек.

- Насыпная плотность, т.е. удельный вес керамзита в насыпном виде. Всего предусматривается 10 марок с плотностью от 250 до 800 кг/м³ (марки 250, 300,350 и т.д.). Керамзиты 700-800 выпускаются только по заказу. Данный параметр определяет наличие воздушной составляющей в материале, а потому существенно влияет на другие характеристики. Насыпная плотность не совпадает с плотностей гранул, т.к. включает воздушные прослойки между гранулами. Истинная плотность керамзита превышает насыпную плотность в 1,6-1,8 раз.

- Прочность при сдавливании. Она определяется при приложении нагрузки в специальных цилиндрах и измеряется в МПа. Всего существует 13 марок керамзита по этому показателю, причем каждая марка имеет свой диапазон прочности. Так марка 100 в песочном исполнении подразумевает прочность в пределах 2-2,5 МПа. Данная характеристика взаимосвязана с плотностью материала и фракционным составом.

- Коэффициент уплотнения. Этот параметр помогает учесть изменение насыпной плотности в процессе транспортировки, хранения и эксплуатации. Он не должен превышать 1,16.

- Теплопроводность. Коэффициент теплопроводности считается самым важным параметром при использовании керамзита в качестве утеплителя. Он может колебаться в пределах 0,11-0,19 Вт/(м²хград) в зависимости от плотности материала.

- Водопоглощение. Керамзит можно отнести к достаточно стойким материалам по противостоянию к воздействию воды. Водопоглощение нормируется в пределах 9-20%.

- Шумоизоляционные способности. Керамзит обладает повышенной звукоизоляцией.

- Морозостойкость. Этот параметр керамзита не нормируется, т.к. материал выдерживает все реальные минусовые температуры, которые могут быть на открытом воздухе и в почве.

- Огнеупорность. Керамзит негорюч и не распространяет горение.

- Дополнительные преимущества керамзита – экологическая чистота, не подверженность гниению, стойкость к агрессивным веществам (щелочи, кислоты), низкая стоимость. Ему не страшны грызуны и другие вредители.

Подразделение по размерам

С учетом фракционного состава керамзит подразделяется на следующие категории:

- Керамзитовый песок (отсев). Структурные элементы в нем не превышают размера 5 мм. Как правило, используется в качестве наполнителя.

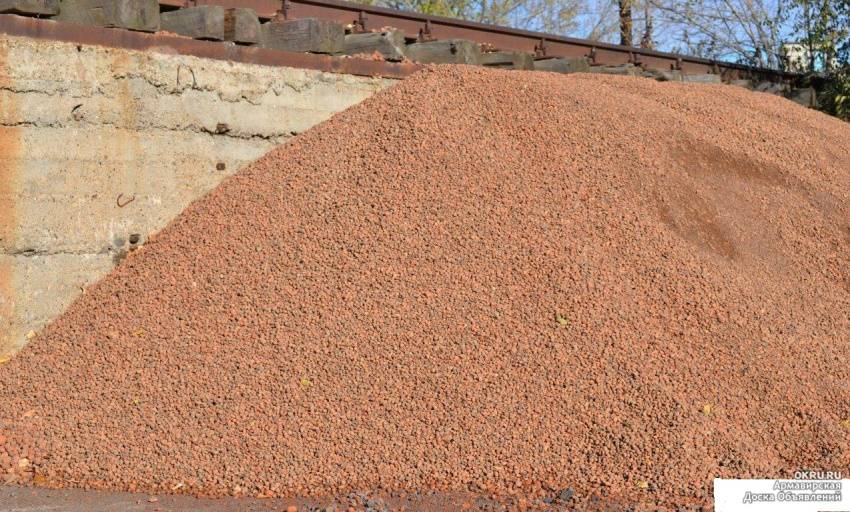

- Керамзитовый гравий. Этот вид материала считается основным. Он может содержать гранулы от 10 до 40 мм, но округлой формы. Данный керамзит имеет типичный красно-коричневый оттенок.

- Керамзитовый щебень. Размеры его элементов аналогичны крупному гравию, но форма их неправильная, с углами и острыми краями. Основное назначение – изготовление керамзитобетона и добавление в раствор при самостоятельном приготовлении бетона.

Какой керамзит лучше использовать для стяжки пола.

Для получения ровного и качественного напольного покрытия необходимо качественно подготовить основание для него. Для этого проводятся работы для утепления, выравнивания, а также прокладывается проводка, если так задумано в проекте. Очень часто для выравнивания основания используют керамзит. Он обладает хорошими эксплуатационными свойствами, к тому же безопасен для человека и окружающей среды

Но при этом важно проследить, какой фракции керамзит для стяжки пола применяется, нужно использовать только предназначенный для этого типа работ

Керамзит представляет собой естественный материал с порами. Он получается в результате обжига глины при температуре 1000 – 1200 градусов. Главной характеристикой вещества считается насыпная плотность, от значений которой зависят теплоизоляционные и звукоизоляционные качества.

Технические свойства

Рассмотрим подробнее характеристики керамзита.

- Прочность. Данная характеристика напрямую зависит от состава исходного сырья и размеров фракций. Чем меньше пористость материала, тем он прочнее.

- Коэффициент уплотнения – учитывается при хранении и реализации стройматериала. Этот параметр для керамзита не должен превышать 1,15.

- Теплопроводность керамзита лежит в диапазоне 0,1-0,18 Вт/метр (при 0°С) Керамзит толщиной 25 см сохраняет столько же тепла, сколько 18-сантиметровый наст пенополистирола. Чем больше отверстий в гранулах, тем выше теплоизоляционные качества этого утеплителя.

- Влагопоглощение. Доля воды в его составе при ненадлежащем хранении может достигать 20 %. Утеплители с обожженной коркой пропускают влаги меньше. Чем больше воды в керамзите, тем быстрее он теряет свои теплоизоляционные свойства.

Сухой керамзит Источник userapi.com

- Шумоизоляция. Керамзит обладает отличными звукоизоляционными свойствами, поэтому его часто используют при возведении межэтажных и межкомнатных перекрытий.

- Пожаробезопасность. Керамзит – хороший изолятор. Он не горюч и химически инертен.

- Термоустойчивость Керамзитовые гранулы хорошо переносят перепады температур, могут храниться длительное время на морозном открытом воздухе. Главное условие – держать материал подальше от воды. При повышенной влажности керамзит может разрушаться из-за замерзания воды в его отверстиях.

Среди других свойств керамзита покупатели выделяют низкую стоимость этого материала и безопасность его применения – как для самого человека, так и для окружающей среды.

Керамзит – это экологичный материал Источник ogorod.ua

Стяжка пола с керамзитом: технология выравнивания, какая фракция лучше в квартире, керамзитобетон своими руками

Достаточно легко и быстро подготовить поверхность пола к ремонту можно при помощи стяжки пола с керамзитом Стяжка – это основной конструктивный слой любого пола, на который стелется финишное напольное покрытие. Она необходима, в первую очередь, для того, чтобы выровнять основание. От того насколько качественно будет выполнена стяжка зависит срок эксплуатации пола. Наиболее популярной в бытовом строительстве является стяжка на керамзитовой прослойке. Какие особенности отличают такой вид стяжки, какие варианты укладки существуют, и какой керамзит выбрать для строительных работ – читайте ниже.

Какие еще бывают виды плотности керамзита?

Знание истинной и удельной плотности насыпного утеплителя является необходимым условием для выполнения расчетов. Для каждого материала действует свое значение удельной плотности. Например, в случае с керамзитовым гравием она может меняться от 450-ти до 700-ти кг/куб. м, а в случае с керамзитобетонной сухой смесью – около 800 кг/куб. м. Удельная плотность керамзитового щебня находится в пределах 600-1000 кг/куб. м.

Истинную плотность определяют с помощью простой формулы: результат деления массы вещества, находящегося в сухом состоянии, на его объем (за вычетом объема ячеек внутри гранул). Из этого следует, что истинная плотность насыпного утеплителя, каковым является керамзит, относится к категории постоянных величин.

Керамзитовый щебень – что это

По своим техническим показателям, особой разницы между гравием и щебнем не увидим. Такой же сверхпрочный, устойчивый к агрессивным средам, с низкой теплопроводностью. Отличие только визуальное — форма зерна угловатая, масса не однородная. Но, именно благодаря угловатой форме, щебень имеет лучшее сцепление в бетонном растворе при изготовлении керамобетона. Его применение в приоритете перед гравием.

Бетонные изделия с применением керамзитового щебня имеют легкий вес, высокую прочность, обладают низкой теплопроводностью.

Керамзитовый щебень с успехом применяется для утепления теплотрасс, гидроизоляция трубопроводов, дренирование почвы для поддержания кислородного и воздушного баланса.

Сухой способ

Применяется, если керамзит получают из плотных каменистых глинистых пород и сланцев, используется иная технология изготовления. Исходный материал размельчается на дробильном оборудовании до получения зерен размером 1 – 20 мм. Керамзитовое сырье обжигается в барабанной печи, охлаждается, распределяется по фракциям. В таком варианте производства не предусмотрен этап формовки зерен, и конечный продукт отличается кубическими угловатыми очертаниями.

Мокрый способ

Способ подразумевает большой расход топлива, так как уровень влажности шликера достаточно высок. Но с его помощью сырье очищается от каменистых вкраплений, в него вводятся добавки, чтобы получилась однородная масса. Применяется такой вариант для сырья, отличающегося большим показателем влажности.

Пластический способ

Подготовленную природную глину, влажность которой не превышает тридцати процентов, подвергают двум этапам помола на специальных зубчатых вальцах – грубом и тонком. От такого процесса образуются гранулы, диаметр которых составляет 5 – 10 мм, поступающие в сушильные барабаны. В них полуфабрикат просушивается, подвергается окончательной обкатке, пока не приобретет овальные формы.

После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов. Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

Так как качество керамзита зависит от качественного состояния сырца, глину следует хорошо переработать и сформировать из нее гранулы одинаковых размеров, параметры которых увеличатся при вспучивании.

Особенности технологии изготовления

Технология *

Для формировки керамзита необходим материал, обладающий следующими качествами:

- изменение объема при обжиге;

- легкоплавкость;

- прочность.

Для облегчения процесса вспучивания могут быть добавлены дополнительные компоненты, среди которых можно выделить мазут, солярка или перлит.

Формируются гранулы определенного размера с установленными характеристиками. Затем они сушатся и обжигаются для придания прочности и твердости. После обжига все гранулы необходимо тщательно высушить.

В производственном процессе особое внимание к сортировке. Она включает в себя работы по разделению гранул по размерам, а также разбиение крупных фракций на более мелкие

По завершении всех процедур керамзит упаковывают в пакеты или мешки и готовят к отгрузке.

Таким образом, керамзит получается в результате вспучивания глинистой структуры, которая превращается в пористые гранулы с твердой оболочкой.

Особенности материала

Керамзит для стяжки пола подходит не любой. В зависимости от конкретных случаев и от мест применения рекомендуется использовать разные марки. Какой керамзит лучше в том или ином случае определяется параметрами: толщиной слоя, способом укладки (насыпной слой или керамзитобетон), наличием воды и т.д.

Имеется ГОСТ 32496-2013 на характеристики керамзитных зёрен. Однако производители могут не придерживаться его, выпуская продукцию по собственным техническим условиям или просто не выдерживая стандарт. В частности при приобретении материала у неизвестного производителя существует риск купить материал с повышенным радиационным фоном. По крайней мере такие предостережения встречаются.

Основным параметром является зернистость фракций: 5 – 10, 10 – 20, 20 – 40 мм. Также несколько условно делят на:

- Керамзитовый гравий. Гранулы 20 – 40 мм;

Керамзитовый гравий, щебень и песок.

В качестве теплоизоляционного материала используется два первых вида. Сделать стяжку с керамзитным песком можно, но только в качестве пористого наполнителя для бетона. При этом характеристики бетонного покрытия не будут сильно отличаться от обычного бетона в плане теплоизоляции.

Керамзит – гранулы, без которых не обойтись

Чем меньше будет такой показатель, тем керамзит пористее, а, следовательно, будет иметь более высокие теплоизоляционные свойства, он куда легче, но за счет этого резко повысится его степень хрупкости, вследствие чего для строительства применяют более плотный керамзит от 410 кг на кубический метр.

Более того, материал будет отличаться по своим размерам, фракции 0 к примеру, от 0.8 до 2 см или т 0.4 до 1 см. Исходя из такого размера, продукцию следует поделить на песок, щебень и даже керамзитовый гравий. Привычным для нас будет именно керамзитовый гравий, и в то же время в Европе огромную популярность завоевал керамзитовый щебень – он угловатый по форме и имеет размеры от 0.5 до 4 см.

Такой продукт получают посредством дробления вспученной массы керамзита. Керамзитовый песок будет представлять собой наполнитель, частицы которого имеет размер от 0.01 до 0.4 см. Песок получают посредством обжигания глинистой мелочи в шахтных или даже вращающихся печках, посредством дробления больших кусков или основной керамзитной массы. Это практически производственные отходы, которые все же тоже используются в деле.

Свойства керамзита

Также продукция абсолютно безопасная для человека, а также окружающей среды. Керамзит является продуктом быстро обжига для легкоплавких глин. С греческого такое слово, как «керамзит» переводится как «обожженная глина», а это в полной мере будет соответствовать действительности. Несмотря на тепловую обработку, а еще он не будет терять свойства, которые присущи непосредственно глине, а еще приобретает дополнительные и становится пористым. На их основе можно сделать керамзитобетонные блоки, механические и теплоизоляционные свойства которых дают возможность применять из для теплоизоляционного строительства стен, пола, перекрытий, фундаментов и подвалов. Такие блоки благодаря наполнителя керамзитного типа приобретают и его свойства. Они прочные, легкие, огнеупорные, устойчивые к кислотам и прочие.

Технические свойства

| Показатели | 0.8/2 см | 0.4/1 см | 0/0.4 см |

| Плотность насыпного типа, кг на кубический метр | От 280 до 370 | От 300 до 400 | От 500 до 700 |

| Прочность при раздавлении, Н/мм2 (Мпа) | От 1 до 1.8 | От 1.2 до 2 | От 3 до 4 |

| Устойчивость к морозам 20 циклов, потеря гравийной массы, % | От 0.4 до 2 | От 0.2 до 1.2 | Не регламентируется |

| Процент раздавленных частичек, % | От 3 до 10 | От 3 до 10 | Нет |

| Тепловая проводимость, Вт/мК | 0.0912 | 0.0912 | 0.01099 |

| Водопоглощение, мм | 250 | 250 | 250 |

Сфера использования керамзита

Итак, вы знаете обо всех свойствах керамзита, а одним из основных применений материла является наполнитель для легкого бетона. Из такого материала возводят монолитные стены, а еще заливают черновые стяжки. Особенно это будет актуально тогда, когда требуется укладывать стяжку внушительного размера, правда, при этом нельзя перегрузить перекрытие. Керамзит дает возможность снижать конструкционный вес и его стоимость. Возведение керамзитобетонной стены даст высокие санитарно-гигиенические характеристики, а еще они долговечные и при этом имеют доступную стоимость.

Более того, керамзит используется и в роли утеплителя, но это должен быть материал высокопористого типа, и, перед тем, как использовать его в роли засыпного утеплителя, потребуется выполнить не очень сложные, но доступные лишь специалистам расчеты. По поводу его возможностей в плане теплового сбережения скажем лишь то, что как засыпной вариант будет проигрывать остальным утеплителям. Расчетная толщина засыпки, сделанной из керамзита с плотностью в 600 кг на кубический метр равна приблизительно 0.4 метра. Это вовсе не эффективно.

В то же время, примененный при изготовлении керамзитобетонных блоков, он значительно увеличит их теплосберегающие характеристики. Керамзит будет активно использован и при устройстве сухой стяжки. Ныне такой метод крайне популярный, потому что позволяет получать прочную основу под линолеум, ламинат, пробку в короткие сроки, буквально за 1 день. За счет его уникальных характеристик, в том числе и невосприимчивости к морозу и влаге, его активно применяют для отсыпания фундамента при строительстве разных сооружений и зданий. Это даст возможность сокращать практически в пару раз глубину залегания фундамента – с 1.5 метров до 0.8 метров, а это приведет не только к экономии строительных материалов, а еще к предотвращению промерзания земли около фундамента постройки. Кстати, последнее будет чревато перекосом дверей, а также оконных рам в здании.

Способы использования керамзита в ландшафтном дизайне

В ландшафтном дизайне керамзит может исполнять две функции:

- дренажную: для дорожек и растений;

- декоративную: оформление цветников, тропинок, альпийских горок.

Декорируя палисадник разноцветными гранулами, можно создавать целые картины. Хорошо сочетается керамзит с мрамором и гранитом разных цветов.

Садовые дорожки

Очень красиво смотрится такой элемент ландшафтного дизайна из керамзитового гравия средней фракции. Но её практичность невысокая. Если по такой тропинке постоянно ходить, то через пару лет гравий превратится в песок.

Варианты использования керамзита:

- слой гравия между бетонной дорожкой и бордюром обеспечат сухость даже в дождливую погоду;

- заполнение керамзитовым песком или гравием мелкой фракции пространства между плитками или брусчаткой (красиво и сухо);

- залить дорожку керамзитобетоном — смесь керамзита и цементного раствора.

Изготовление керамзитобетона:

- В бетономешалку засыпать керамзит (8 частей) и налить воду (1,5 части). Подождать, пока жидкость впитается.

- Засыпать цемент М400 (1 часть) и песок (2 части).

- Вымешивать около 10 минут.

Как положить дорожку:

- Разметить будущую тропу с помощью бечёвки и колышков.

- Снять верхний слой грунта. Глубина должна быть достаточной не только для бетонного покрытия, но и для дренажного слоя.

- Утрамбовать почву. Застелить углубление геотекстильным материалом.

- Закрепить боковую опалубку.

- Насыпать дренаж (песок, щебень или гравий) ровным слоем.

- Уложить армирующий каркас (сетка рабица, трубы или проволока).

- Приготовить смесь керамзитобетона и залить ею дорожку.

Дорожки из плитки

В местностях с болотистой почвой или близким залеганием грунтовых вод под дорожную плитку необходимо положить толстый слой дренажа. Для этой цели отлично подходит керамзитовый песок или гравий мелкой фракции. Этот материал хорошо впитывает влагу, благодаря чему подземные воды не смогут подняться на поверхность, а дождевые стоки быстро впитываются, и плитка остаётся сухой.

Технология укладки:

- Приготовленное углубление для тропы утрамбовать и застелить геотекстилем.

- Насыпать слой керамзитового песка. Чем больше влаги в почве, тем толще должен быть слой дренажа.

- Насыпать выравнивающий слой из смеси песка и цемента или уложить армирующую сетку.

- Положить плитку или брусчатку.

Для цветов

В цветоводстве и садоводстве керамзитовый гравий активно используют для дренирования грунта. Он не плесневеет и не гниёт, хорошо пропускает воду и воздух. Пористая структура гравия, находящегося в земле, позволяет ему быстро впитывать влагу, а потом, при необходимости, высвобождать её. Это позволяет достичь оптимального для большинства растений воздушно-водного баланса в почве — 35% воздуха и 15% воды.

Два способа дренирования почвы керамзитом:

- На дно цветочного горшка или ямы насыпают слой гравия, толщина которого зависит от размера ёмкости (лунки) и объёма корневой системы. Затем засыпают корни плодородной землёй.

- Грунт смешать с керамзитовыми гранулами и заполнить им лунку или горшок. Так улучшается аэрация корневой системы, и обеспечивается защита от грызунов в открытом грунте.

Сверху корневую зону мульчируют керамзитовым песком, чтобы сохранить влагу и предотвратить заплесневение поверхности грунта. А использование мульчи из цветных гранул добавит яркости и красоты.

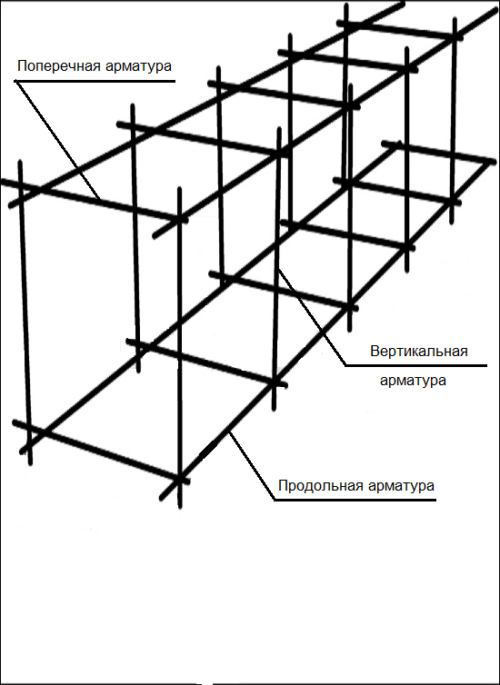

Для колодцевой кладки

Сегодня редко строят дома с колодцами в стенах, которые заполнены утепляющим и звукоизолирующим материалом. Раньше колодцы наполняли шлаком, который до сих пор сохраняет тепло в старых постройках. Современным аналогом такого наполнителя является керамзитовый гравий, который отлично удерживает тепло.

Керамзитовый гравий имеет много достоинств. Поэтому он очень востребован не только в строительном, но и в садовом деле. Этот материал принесёт пользу растениям и украсит ваш садовый участок.