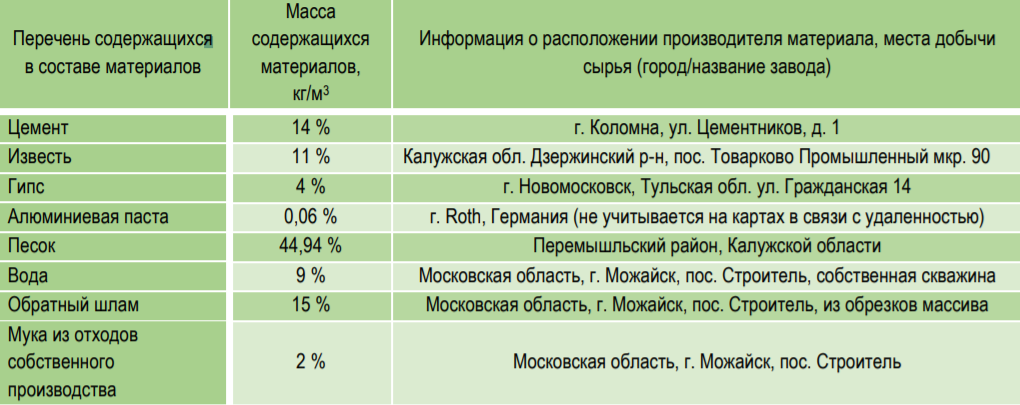

Сырьевая смесь: никаких вредных веществ

Современный газобетон, включая продукцию YTONG (Xella Россия), – это ячеистый бетон автоклавного твердения.

Сырьевая смесь газобетона YTONG

Все составляющие его сырьевой смеси – натуральные и экологически чистые: кварцевый песок, известь, цемент, вода, алюминиевая паста, обратный шлам и мука из отходов собственного производства. Последние два компонента – это переработанные фрагменты газобетона из предыдущих партий. Алюминиевая паста используется для образования пор, в процессе гидротации она превращается в гидроалюмосиликаты – химические соединения абсолютно нейтральные. Иными словами, не более опасные, чем алюминиевая кастрюля на кухне. Не говоря уж о том, что алюминиевая паста составляет всего 0,06% в сырьевой массе газобетона YTONG.

Известно, что цемент может «фонить», но вероятность появления радиоактивного цемента на рынке сильно преувеличена. В любом случае ведущие производители газобетона контролируют качество поступающего на заводы цемента, проверяя его в том числе на радиоактивность.

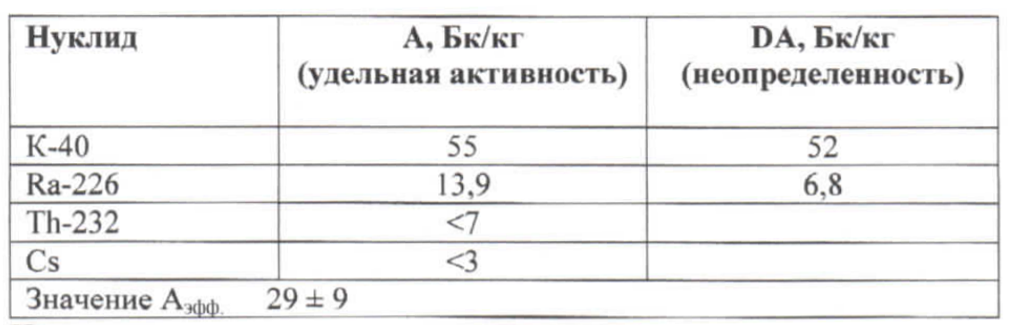

Что касается газобетона YTONG, то он гарантированно не «фонит»: есть независимые подтверждения этого от аккредитованных лабораторий. Согласно протоколу исследований, радиоактивность газобетона YTONG ниже, чем у других каменных материалов. Значение активности природных радионукледидов у него в несколько раз меньше требований нормативов и соответствует первому классу строительных материалов*. Разрешённая норма радиоактивности для материалов, применяемых в строительстве жилых и общественных зданий, – 370 Бк/кг. При этом продукция YTONG находится в пределах 20-44 Бк/кг.

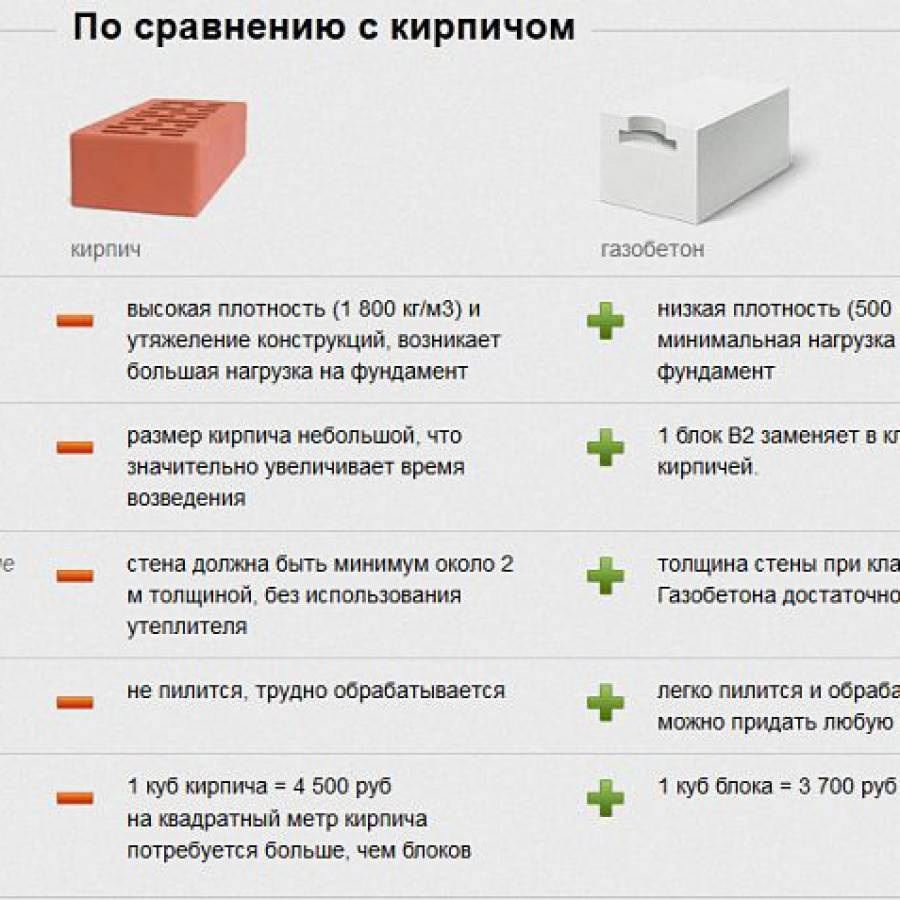

Керамические (глиняные) кирпичи обладают репутацией экологически чистых материалов. Мало кто знает, что удельная эффективность природных радионуклидов у них в несколько раз выше, чем у газобетона. Из-за главного сырьевого компонента – глины. Впрочем, это не означает, что такие кирпичи опасны для здоровья. Их норма радиоактивности всё равно меньше нормативных требований. Что уж говорить про газобетон?

Добавим, что в отличие от обычного бетона в состав газобетона не входит гранитный щебень, который может иметь повышенную радиоактивность из-за концентрации в нём тория и урана.

Есть миф, что в порах газобетона содержится «ядовитый газ». Это не так. При производстве материала действительно образуется газообразный водород, который и создаёт пористую структуру газобетона. Но водород очень лёгкий и быстро улетучивается, замещаясь кислородом. Таким образом, в порах материала – только воздух.

В составе газобетона нет синтетических полимеров, химических добавок, токсичных и канцерогенных примесей. Поэтому у него нулевая эмиссия продуктов распада этих веществ в окружающую среду как при нагреве, так и при охлаждении. Также газобетон не вызывает аллергических реакций. Нет никакой опасности и в минеральном клее для тонкошовной кладки газобетонных блоков.

Эталонным материалом в плане экологии считается древесина. Самый популярный материал для деревянного малоэтажного строительства – клеёный брус. Однако не стоит забывать: такой брус состоит из тонких деревянных ламелей, продольно склеенных друг с другом тем или иным полимерным клеем. Составы для склеивания ламелей могут включать в себя в том числе меламиноформальдегидные смолы и другие токсичные компоненты. То есть способны выделять опасные летучие вещества в процессе эксплуатации дома. Чем дешевле клеёный брус, тем больше вероятность, что он изготовлен с использованием бюджетного, а значит, менее экологичного клея (формальдегидные смолы – дешёвый компонент, и потому их активно применяют для производства не только бруса, но и фанеры, ДСП и т.п.).

Область использования газосиликатных блоков и газобетона

Эксплуатационные свойства перспективных стройматериалов определяют их широкую сферу применения:

- жилищное строительство;

- возведение промышленных объектов;

- сооружение общественных помещений;

- постройка объектов спортивного назначения;

- строительство коммерческих центров.

На область использования материала также влияет его удельный вес:

- тяжелые блоки, обладающие повышенной плотностью, относятся к изделиям конструкционного назначения. Характеризуются повышенной прочностью, используются для возведения капитальных стен и строительства перегородок;

- газобетонные блоки и газосиликатные изделия средней плотности относятся к конструкционно-теплоизоляционным. Они применяются в частном строительстве, используются для строительства коттеджей и малоэтажных зданий;

- пониженная плотность характерна для теплоизоляционных материалов с низким коэффициентом теплопроводности. Блоки применяются в качестве теплоизоляции, не используются для возведения нагруженных конструкций.

Технология производства

Для создания газобетона применяется:

- цемент (портландцемент);

- кварцевый песок;

- известь;

- гипс;

- шлак;

- зола;

- газообразователи в виде измельченного алюминия, пасты или суспензии;

- сильно щелочной известковый водный раствор.

Все сухие ингредиенты в нужных пропорциях перемешиваются с водой и помещаются в форму. Начинается реакция газообразователя с щелочным известковым водным или цементным раствором, в результате чего выделяется водород, который образует в смеси пустоты и увеличивает ее в размерах.

Смеси дают немного застыть, после чего плиту вытаскивают из формы и нарезают на строительные блоки. Далее газобетонные блоки высушивают в сушильных камерах при обычном атмосферном давлении и температуре 40 — 60 градусов Цельсия или в автоклавах при температуре 180 — 200 градусов Цельсия и повышенном давлении.

Получается искусственный камень в виде блоков, имеющих внутри сферические поры, диаметром до 3 мм.

Для создания газосиликата применяется:

- кварцевый песок;

- известь;

- гипс;

- шлак;

- золу;

- газообразователи в виде измельченного алюминия, пасты или суспензии;

- сильно щелочной известковый водный раствор.

Состав газосиликата отличается от газобетона тем, тем что в состав газосиликата не входит портландцемент.

Первые этапы процесса производства газосиликата тоже схожи с газобетоном:

- В специальной форме сухие ингредиенты смешиваются с щелочным известковым водным или цементным раствором.

- Происходит реакция при которой выделяется водород, расширяет смесь и формирует пористую структуру.

- Смеси дают застыть, а затем плиту вытаскивают из формы и нарезают на отдельные блоки.

Основное отличие в технологии производства газосиликата от газобетона заключается в финальной стадии производства. Блоки газосиликата отправляют в автоклавы, где он затвердевает при температуре 180 — 200 градусов Цельсия и давлении 8 — 14 атмосфер. Газосиликат не сушат при обычном атмосферном давлении и температуре 40 — 60 градусов Цельсия, а неавтоклавный газобетон сушат.

В результате чего получается материал повышенной прочности, дающий минимальную усадку во время эксплуатации. Кроме этого процесс производства газосиликата с использованием автоклавного метода быстрее процесса, в котором применяется сушка газобетона при температуре 40 — 60 градусов Цельсия.

Газобетон и газосиликат очень похожи, но это не одно и то же.

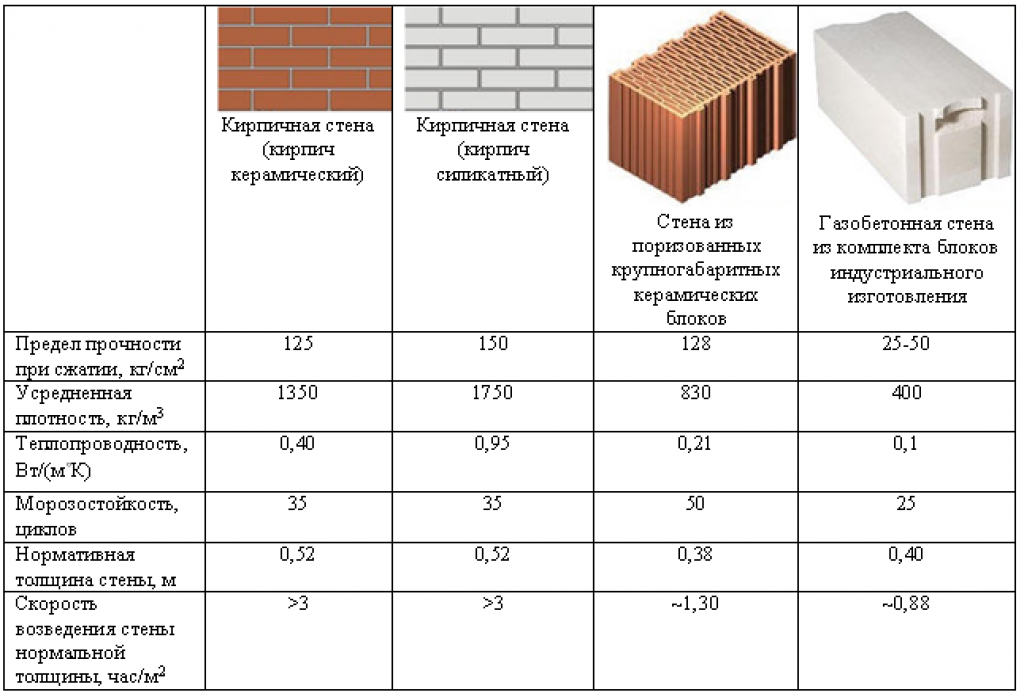

Из чего проще построить дом?

Керамические блоки вносят ограничения в проект здания. Ведь они анизотропны: имеют разные свойства в разных направлениях. То есть их можно укладывать только в одной плоскости, в одном конструктивном положении. А значит, нельзя, например, найти какой-то проект в интернете и без изменений воплотить его в жизнь. При проектировании надо «подгонять» здание под размер блоков, делать стены кратными блокам. Или пилить их, добиваясь нужного размера стен. Но распиленные камни теряют прочность, так как лишаются несущей стенки. И открываются отверстия, имеющиеся в них, которые нужно заделывать кладочным раствором. Тем самым создавая сквозные мостики холода и снижая теплозащиту стен. Понятно, что здание сложной архитектурной формы, для которого понадобиться подрезать много керамических блоков, – это, скорее всего, жильё, где будут повышенные расходы на отопление.

Проблема ещё и в геометрии блоков. Зачастую «разброс» в размерах даже в одной партии керамического камня очень большой. В результате на стройплощадке может выясниться, что получающиеся габариты, например, оконных проёмов далеки от проектных. Или стена оказывается на 10 см короче, чем должна была. И что тогда делать с плитами перекрытия заводского изготовления? Ведь их нельзя так просто подогнать под новые размеры проёма. Приходится много пилить камни – со всеми вытекающими последствиями.

Газобетонные блоки изотропны, имеют однородную структуру. Их можно устанавливать любой стороной, в том числе на ребро (за исключением блоков D300). Благодаря технологии производства блоки обладают очень точными размерами. После пиления свойства газобетона не меняются. Поэтому материал удобен для воплощения любых архитектурных решений.

Главные ценности

Некоторые считают, что оценка экологической безопасности того или иного материала в большинстве случаев «притянута за уши». И проводят ее, как правило, сами производители. На самом деле диагностика экологического здоровья стройматериалов может быть вполне объективной. По мнению экспертов в этой области, в это понятие входит горючесть и радиоактивность материалов. Что касается газобетона, то он не горюч, а значит и разговора о выделении опасных токсинов при сгорании не уместен. Равно как и способность образования дымовой завесы, распространения огня и выделения вредных газов. В отличие от любимого многими натурального дерева, которое вспыхивает мгновенно и интенсивно горит.

– Я бы хотел сказать об усадке домов из газобетона, – делится Иван из Оренбургской области. – Она в любом случае имеет место быть при возведении жилья из этого материала, но этот процесс можно сгладить. Если газоблоки оставить полежать в течение месяца, не начиная строительства, осадки реально избежать. Еще одно правило: грамотный подход к отделке дома. Мелкие трещины, которых, наверное, не избежать, можно оштукатурить или использовать армирующее полотно. |

Наглядно про отличия между материалами смотрите в видеоролике:

Вместо послесловия

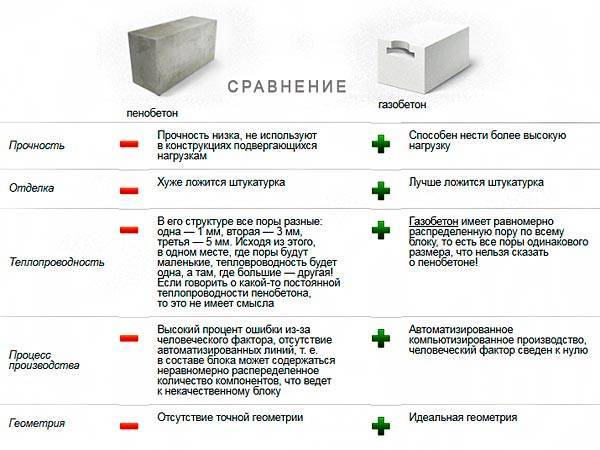

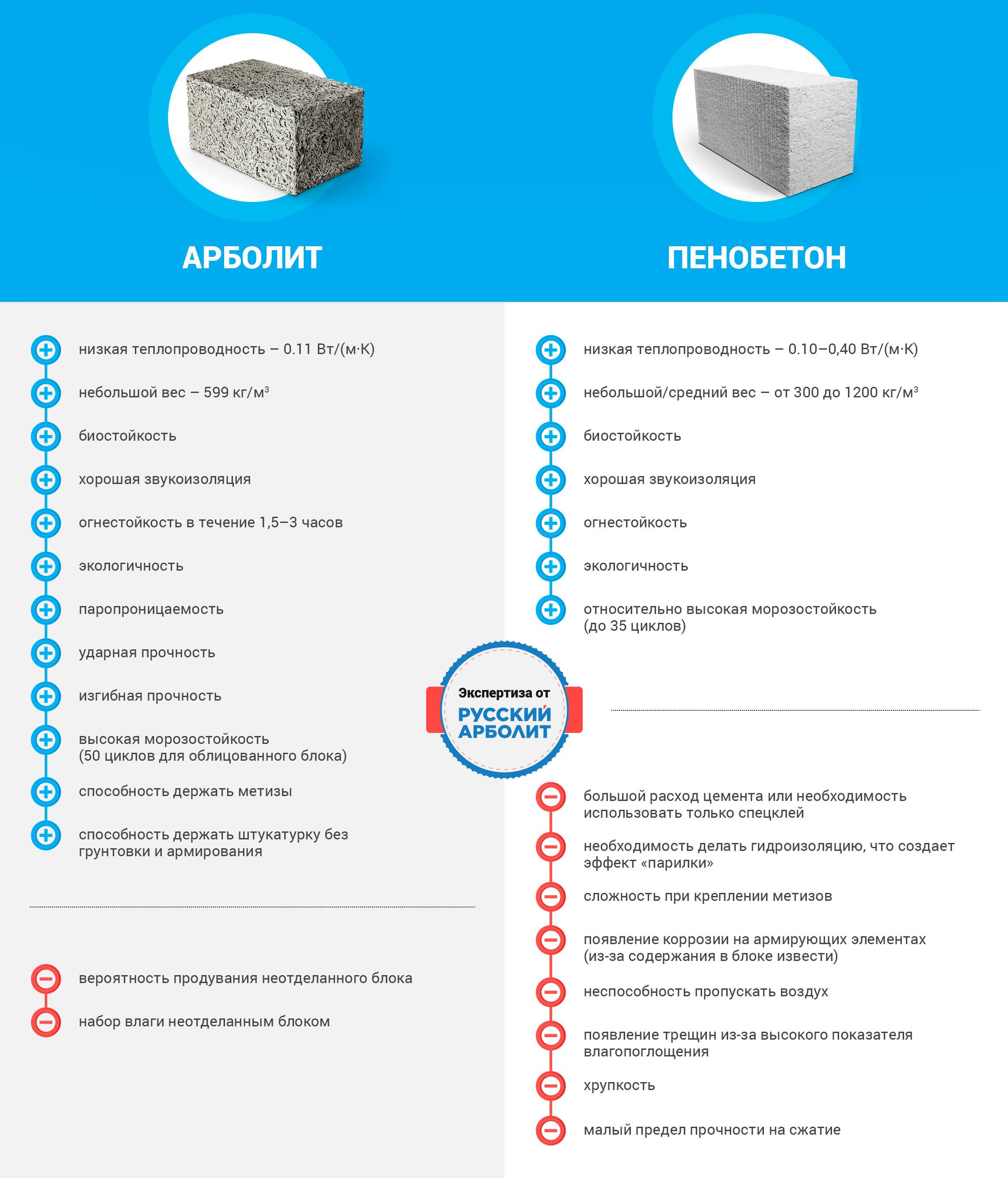

Подводя итог обзору, можно сделать следующие выводы. Пеноблоки соединяют друг с другом при помощи специального наполнителя, бетон и пена смешиваются механическим образом. Затвердевание материала происходит самостоятельно, без вмешательства человека, в процессе строительства. Такое производство по силам небольшим компаниям и частным предпринимателям. Из недостатков можно отметить неровную поверхность блоков и порой, приличную разницу в их размере. Цвет блоков – серый. В свою очередь, газоблоки производятся благодаря созданной химической реакции между выбранными компонентами. Для улучшения прочности требуется обработка в автоклаве. Изготовить газоблоки можно исключительно на профессиональном производстве при помощи дорогого оборудования. Таким образом, это более дорогой и если можно так сказать, «профессиональный» стройматериал. Погрешностей в плане неровностей у газоблоков нет, а кладка получается ровной и монолитной. Цвет – белый.

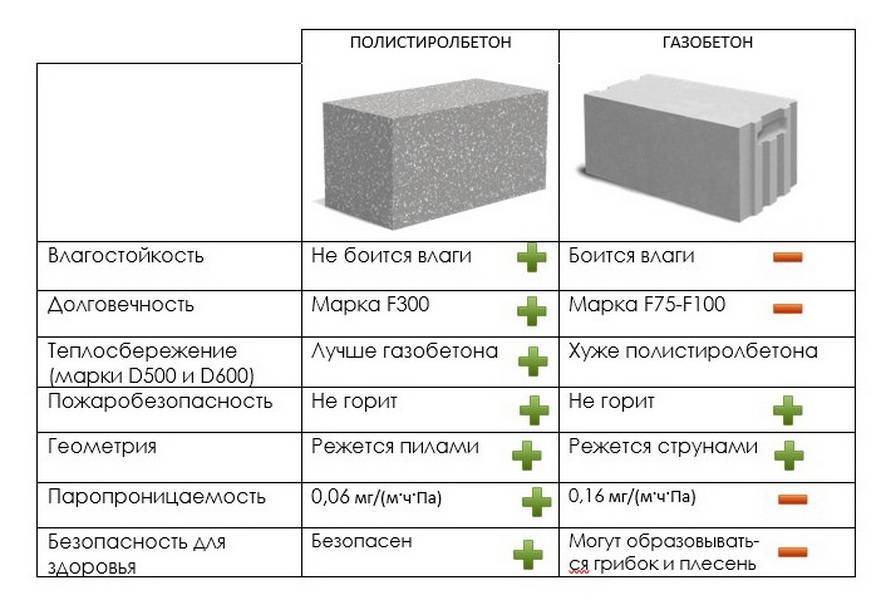

Сравнение характеристик

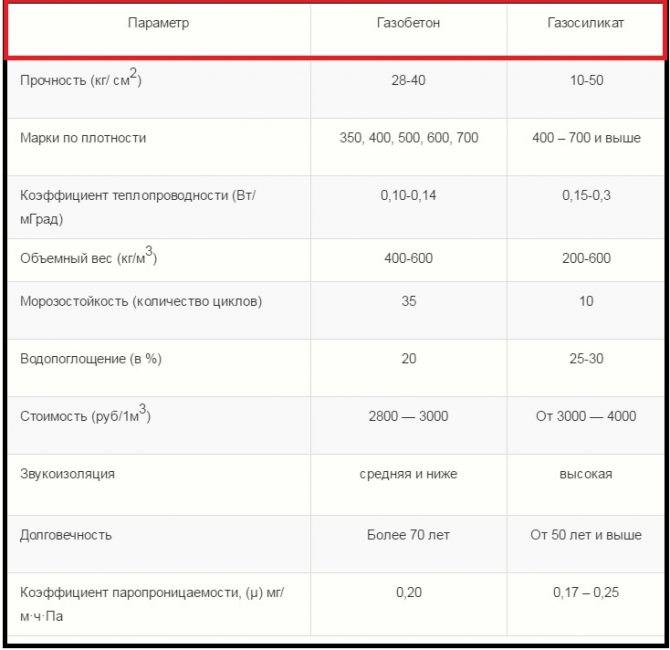

Автоклавные газосиликатные блоки и автоклавные газобетонные блоки по своим характеристикам практически идентичны. Поэтому сравнивать будем автоклавные газосиликатные блоки и неавтоклавные газобетонные блоки.

Размеры

Газосиликатные блоки и газобетонные блоки отличия в размерах по ГОСТу не имеют. Значения следующие, в мм.:

250*250*600.

250*400*600.

500*200*300.

600*100*300.

600*200*300

Наиболее часто применяется 600*200*300.

Но, по факту, жёстких стандартов нет, и на практике можно встретить самые разные размеры. Особенно это касается газоблоков, произведённых на небольших производствах.

Прочность

Газосиликатный блок в разы прочнее. Это его основное преимущество перед газоблоком.

Что касается общего показателя прочности, она напрямую зависит от плотности материала. Чем выше плотность, тем меньше в блоках содержится пузырьков. Получается, каменная составляющая блоков будет более прочной за счет того, что перемычки между пузырьками толще. Разница небольшая — до 1 мм. Но за счет количества этих перемычек и получается эффект упрочнения конструкции.

Тут же необходимо сделать очень важное замечание. Прочность и тех и других блоков на разрыв крайне мала

На сжатие показатели лучше.

Теплопроводность

Сравнивать по теплопроводности газобетонные или газосиликатные блоки, что лучше и надёжнее, особого смысла нет. Оба отлично сохраняют тепло внутри дома.

Кстати, есть обратная зависимость теплопроводности от плотности стройматериала. Чем прочнее блок, тем он плотнее и тяжелее. И, соответственно, меньше в нём пустот. Это говорит о том, что чем выше марка блока, тем хуже он сохраняет тепло.

Огнестойкость

Газосиликатные и газобетонные блоки негорючие.

Производители нередко публикуют результаты многочисленных испытаний. Все они утверждают, что газосиликатная плита толщиной в 1 см может продержаться под воздействием огня в течение 2х часов. Это до разрушения материала, то есть до появления трещин. У неавтоклавного газобетона показатели хуже, но тоже достаточно хороши.

Кстати, за такой стеной вполне можно спрятаться от пожара. Полости внутри стены будут работать как стенки термоса, пропуская сквозь себя лишь незначительную часть жара.

Влагостойкость

Уровень водопоглощения повышенный. Оба материала впитывают влагу. Это приведёт к образованию плесени и грибка. Также снизится прочность. Обязательна качественная гидроизоляция.

Паропроницаемость

Присутствует. И это неплохо. Как утверждают, дом из ячеистых материалов “дышит”, что образует хороший микроклимат внутри.

Морозостойкость

Отличие газосиликата от газобетона здесь существенное.

У неавтоклавного газоблока морозостойкость весьма достойная, до 75 циклов.

Но у газосиликатного она достигает 150 циклов.

Показатель больше технический, не приземлённый.

Под морозостойкостью подразумевается, сколько циклов заморозки материал может безболезненно «пережить» и не начать разрушаться. Главным врагом материала является именно лед. Влага, кристаллизуясь, распирает бетон, из-за чего перегородки между пузырьками ломаются, тем самым ослабляя прочность конструкции. Но, по факту, полного намокания практически никогда не происходит. Только в случае наводнения, пожалуй.

Заметим, что чем выше марка блока, его плотность, тем выше и показатель морозоустойчивости.

Звукоизоляция

Газобетон и газосиликат- пористые структуры. И там и там звукоизоляция отличная. Правда, некоторые отличия есть, в этом зачете газосиликат несколько проигрывает газобетону. Второй имеет более мягкую структуру, из-за чего звуковые колебания гасятся лучше.

Подверженность усадке

Тут газоблок определенно проигрывает газосиликатному. Если для первого это около 0,5 мм на метр, то у второго- порядка 3 мм на метр.

Экологичность

Блоки изготавливаются из натуральных материалов, и после обработки они не выделяют никаких веществ в окружающий воздух. Дома, построенные из таких стройблоков, абсолютно экологичны.

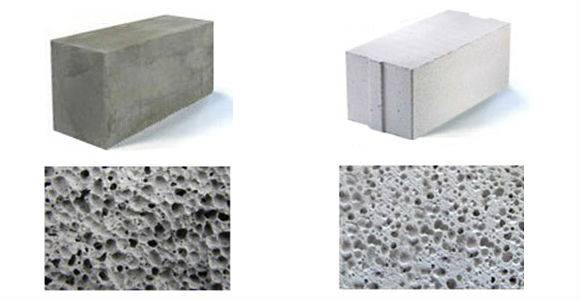

Внешний вид

Различия в цвете. Газосиликат- белый, газобетон- серый. Но это не главное. Неавтоклавный газобетон почти наверняка более неровный. А это может иметь большое значение во время кладки, ведь неидеальная геометрия усложняет процесс и увеличивает расход клея.

Преимущества газосиликата

Такой тип строительных блоков является популярным. Он производится за счет использования извести в качестве основного связующего элемента и обрабатывается автоклавным методом. Его преимущества заключаются в следующих свойствах

Прочность. Благодаря технологии создания блоков, в них происходит равномерное распределение по всему объему воздушных пузырьков, что позволяет газосиликату обладать высокими прочностными показателями. Он мало склонен к появлению трещин, а также усадке.

- Шумоизоляция. За счет наличия повышенного количества пор внутри материалов, он имеет хорошие шумоизолирующие свойства;

- Удельный вес. Благодаря меньшей массе подобных блоков, для их использованию меньше требования, предъявляемые к несущей способности фундамента. Это позволяет удешевлять строительство при их применении;

- Форма блоков. За счет того, что после автоклавной обработки материал обрезается для получения нужных габаритов, допустимые отклонения не превышают 3 мм;

- Эстетичность. Здания, возведенные из белого газосиликата, имеют более привлекательный внешний вид.

Коротко о развитии производства газобетона

Имели ли в то время газосилиткатные блоки недостатки и какова их дальнейшая судьба судьба? В конце двадцатых годов в Швеции компания Ytong, ныне всемирно известный производитель, задействовала в процессе методику тепловлажностного воздействия на компоненты раствора при помощи автоклава.

Именно такая технология используется и по сей день. Конечно, производственные этапы с развитием технической революции претерпели определенные изменения – автоматизированы и механизированы практически все производственные процессы. Это позволило легким бетонам прочно занять ведущие позиции на рынке строительных материалов.

Сравнительная характеристика газосиликата и газобетона

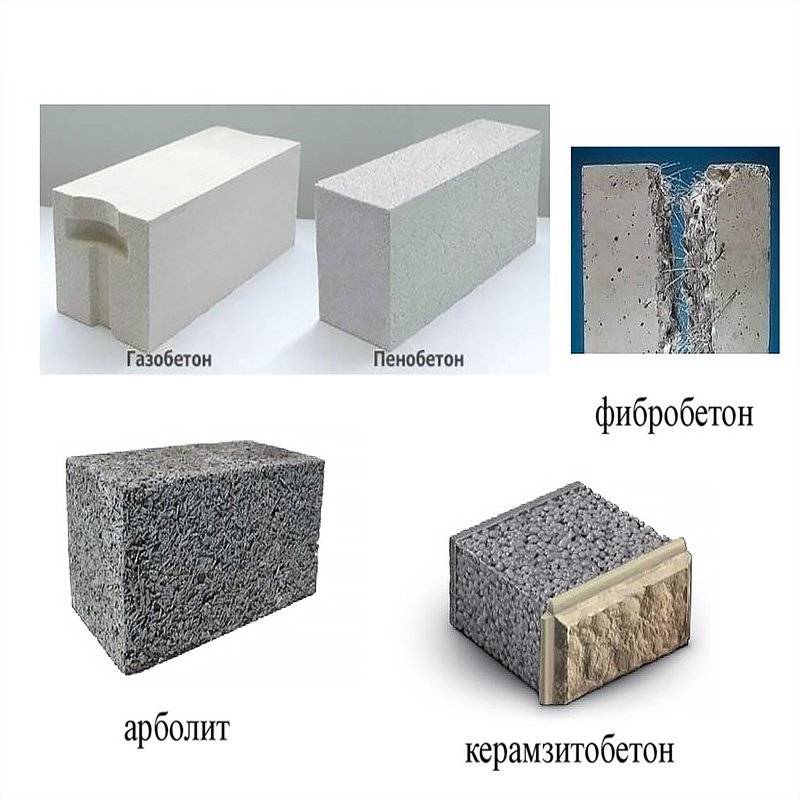

Газоблоки относятся к классу «пористый или ячеистый бетон». Определение ячеистого бетона подразумевает, что это искусственный камень, созданный на основе газообразователей, цемента, песка и воды. Бетон имеет пористую структуру, количество пор может достигать 90% объема блока.

Сходство газобетона и газосиликата

Газоблоки относятся к одному виду бетона, поэтому газобетон и газосиликат схожи по внешнему виду и по некоторым качественным характеристикам:

- Пористая структура, которая достигается за счет порообразователей в составе. У качественных блоков поры распределены равномерно.

- Безвредность для человека и окружающей среды. Даже при высоких температурах не выделяет токсичных веществ.

- Удобство при строительстве, благодаря точным формам.

Состав и внешний вид газоблоков

Различия между газобетоном и газосиликатом заключаются в составе ингредиентов. При производстве газосиликата используют известь высокого гашения. За счет этого они менее прочные, но имеют высокие показатели изоляции звуков и тепла. В составе газобетона больше цемента, поэтому он более прочен, но теряет на звуко- и теплоизоляционных характеристиках.

От основного вещества зависит и цвет блока. Газосиликатный блок за счет извести имеет серовато-белый цвет, а газобетону цемент в составе придает серый цвет.

Газосиликатный блок имеет более строгую геометрию, что уменьшает расход клея и ускоряет строительный процесс.

Способ затвердевания

Газобетонные блоки изготавливаются автоклавным и неавтоклавным способом. При неавтоклавном способе и технические характеристики получаются ниже и застывает блок дольше.

Газосиликат – это материал, изготавливаемый только автоклавным способом.

Теплопроводность

Особенность монтажа блоков из пористого бетона заключается в использовании клея, а не цементного раствора. При этом толщина клеевого слоя не должна превышать 3 мм. Отсутствие «мостиков холода» сокращает расходы на отопление почти на 30%.

У газобетона структура более прочная за счет того, что воздушных пузырьков в нем меньше. Поэтому он хуже сохраняет тепло. Теплопроводность газосиликата зависит от толщины блока и от влажности внешней среды.

Влагопоглощение

Газобетон более устойчив к поглощению влаги. Силикатный блок имеет больше воздушных пузырьков и сильно гигроскопичен. Чем больше он напитает влаги, тем сильнее снижается теплопроводность. Под влиянием влаги начинает быстро разрушаться, поэтому необходима внешняя отделка.

Морозостойкость

Напрямую зависит от водопоглощения. Газобетон меньше впитывает воду, а значит более морозостоек. Газосиликат выдерживает меньше циклов замораживания и без отделки быстрее разрушается.

Огнестойкость

Оба материала относятся к негорючим, огнестойким материалам, но газосиликат превосходит конкурента. При повышении температуры выше 400°С, прочность силикатного блока возрастает до 85%. На газобетоне при такой же температуре появятся трещины.

Вес блоков

Газобетонный блок тяжелее силикатного. Этот фактор усложняет кладку и создает дополнительную нагрузку на фундамент.

Долговечность

Строить из ячеистого бетона начали еще в прошлом веке как в Европе, так и в Советском Союзе. Здания, возведенные из этого материала, стоят по сей день в Риге, Петербурге, Норильске. Можно сказать, что газоблоки прошли проверку временем и климатическими условиями.

Преимущество газобетона

Газобетонные изделия имеют хорошие влагоотталкивающие свойства, в то время когда силикатные материалы имеют очень высокий коэффициент поглощения жидкости. Более того, вода, попавшая в силикат, будет им поглощаться, поэтому для его эксплуатации требуется применять специальные предохранительные составы. Бетонное изделие, напротив, будет вытеснять излишки воды из своей структуры, поэтому не нуждается в дополнительной обработке.

Благодаря этому качеству они могут выдерживать резкие температурные скачки, при этом не подвергаясь растрескиванию.

Кроме того, вспененные бетонные материалы обладают высокой жаропрочностью. Особенно если их дополнительно обработать штукатуркой. При толщине штукатурки в 5 мм подобные материалы могут без воспламенения простоять в открытом пламени в течение нескольких часов. При этом их форма и структура не будет деформирована.

А вот по коэффициенту теплопроводности эти изделия обладают идентичными показателями, поэтому в холодное время года они отлично сохраняют тепло внутри помещения. Кроме того, для установки обоих изделий применяется специальный клеящий состав, что сокращает затраты на использование цементного раствора.

Какую плотность выбрать?

Нашли блоки с плотностью D300 или D600? Они отлично подойдут для строительства небольших домов. Не больше двух этажей. Для D300 существует ограничение в один этаж.

Если уж вы занялись строительством многоэтажных зданий, то тут следует обратиться к таблицам в интернете, в которых есть наглядная информация о допустимой плотности материала.

Интересный факт. Чаще всего с трещинами сталкивается тот, кто предпочитает неавтоклавный газобетон с небольшой плотностью.

Вывод: применяйте такие блоки в качестве утепления, а для возведения стен используйте что-то более подходящее.

Многие люди используют блоки из газобетона именно для возведения ненесущих перегородок. При этом высота их обычно составляет 250 мм., а плотность доходит до D400.

Как работать с этими материалами?

Мы подготовили для вас несколько рекомендаций. Ознакомьтесь с ними.

- Для кладки используйте только специальные клеевые растворы.

Такая цементно-песчаная смесь обеспечивает быстрое схватывание поверхностей. Специальный клей затвердевает быстрее, следовательно, работа с блоками будет проходить быстрее.

- Не забывайте про отделочные материалы. Наружная отделка поверхности гарантирует хорошую защиту от осадков и промерзания.

- Если вы занимаетесь отделкой фасадов облицовочным кирпичом, то не забывайте про вентиляционный зазор.

- Паропроницательность отделочных материалов должна быть всегда больше, чем у изначальной поверхности. Иначе появится плесень.

- Для дополнительного утепления используйте минеральную вату.

- Любой крепеж к газосиликату выполняется за счёт крепежа с дюбелями.

Для газобетонных блоков используются болты.

- Для защиты стен используется армирование.

- Слой гидроизоляции лежит под конструкцией из газобетона или газосиликата.

Это основа, которую нужно знать для того, чтобы не получить неприятных сюрпризов.

Газобетон – что это такое, особенности производства, характеристики, разновидности

По ряду основных характеристик газобетон – это искусственный камень с пористой структурой. Материал сочетает в себе такой ряд свойств, как легкость, прочность и стойкость. По сравнению с традиционным бетоном он обладает гораздо большей способностью сдерживать тепло в помещении. На 90% состоит из песчано-цементной смеси и небольшого количества извести.

Технологическая линия производства газоблоков состоит из следующих этапов:

- Подготовка форм.

- Смешивание компонентов.

- Заливка раствора в формы.

- Протекание реакция образования пор в структуре.

- Застывание материала.

- Извлечение сырья и нарезка его на блоки заданных размеров.

- Сушка.

В зависимости от условий окончательного высушивания газосиликат приобретает различные свойства, по которым определяется его назначение. По данной характеристике изделия классифицируются на 3 вида:

Автоклавные. Отличаются максимальной прочностью, применяются для формирования основных конструкций малоэтажных зданий. Выдерживаются в печи при 2000°C и давлении 12 бар.

Дом из автоклавного газобетонаИсточник pervo.ru

- Гидратационные. Предназначаются для утепления, но не возведения капитальных конструкций. Высушиваются в специальных камерах при нагреве и увлаженном воздухе.

- Кустарные. Сразу после нарезки сырье выкладывается в помещении и высыхает естественным образом. Плюс таких газосиликатных блоков – быстрое изготовление и низкая цена, минус – отсутствие гарантий на заявленные производителем характеристики. Поэтому основные стены и них возводить не рекомендуется.

Газоблоки находят широкое применение в частном строительстве – для создания домов, бань, гаражей, подсобных помещений, ограждений, подвалов и погребов.

Разновидности, характеристики

Свойства газоблоков, а значит, и сфера применения напрямую зависят от плотности. По данному параметру они классифицируются на следующие марки:

- D350. Характеризуется минимальной плотностью. Поэтому применяется только в качестве утеплителя.

- D400. Отличается в 1,5-2 раза большей прочностью по сравнению с выше приведенным вариантом. Однако не используется в качестве самостоятельной конструкции – только для наращивания толщины и утепления уже построенных стен.

Дом из газоблоков возводится легко и быстроИсточник svoimirukami.lesstroy.net

- D500 – D700. В 3-5 раз прочнее в сравнении с первоначальным материалом. Назначается для создания несущих конструкций и перегородок в малоэтажном строительстве.

- D800. Обладает максимальной плотностью и прочностью. Применяется в случаях предельной нагрузки.

В длину и высоту блоки изготавливаются в рамках стандартных параметров – это 60 и 20 см. Толщина может варьироваться – от 75 и 100 до 400 мм с шагом в 50 мм. Минус в том, что габариты газоблока могут не всегда соответствовать параметрам дома конкретного проекта, однако плюс в том, что материал может быть нарезан по заданным размерам по требованию заказчика.

По геометрии блоки бывают следующих модификаций:

- Гладкие. Классический вариант, когда изделие имеет форму прямоугольного параллелепипеда с цельными стенками.

- Гребневые. Дополнительно оснащаются замковой системой на боковых гранях типа «паз-гребень», что упрощает процедуру монтажа, улучшает прочность кладки и экономит раствор.

- U-образные. Предназначаются для устройства перемычек над дверными и оконными проемами. Выстроенные в ряд блоки образуют полость, которая затем заполняется арматурой и заливается бетоном.

Газоблоки различных формИсточник budstroy.ua

Советы строителей

Силикатный блок отличается слабыми жаро- и влагостойкими показателями, так что его рекомендуют использовать в работах не слишком активно. Как уверяют опытные мастера, не стоит применять такой материал при возведении оснований, погребов, канализационных колодцев и иных объектов с высоким уровнем влажности.

Если на поверхности газоблочной стены начинают образовываться трещины, то причин для беспокойства нет. Для решения такой проблемы поверхность шпаклюется гипсовым материалом. Шпаклевка наносится одним слоем, чтобы спрятать трещины и все неровные места. После этого на стену наклеивается холст из стекловолокна любой плотности, для чего используется специальный клеевой состав. Как только клей высохнет, холст шпаклюется финишной шпаклевкой. После такой обработки трещины в этом месте несколько лет не появляются, стена смотрится превосходно, отличается хорошим показателем прочности.

Преимущества газобетона

Даже учитывая меньшие показатели прочности и теплоизоляционные параметры, существуют отличия газобетона и газосиликата, говорящие в пользу первого матерела:

- Влагопоглощение. Такие изделия имеют низкий уровень впитывания влаги, что обусловлено меньшим объемом пор в структуре изделий. Но при их использовании требуется создавать специальное защитное покрытие;

- Цена. Наиболее значимым фактором, влияющим на выбор материала, является его стоимость. В этом плане газобетон более доступен;

- Морозостойкость. Газобетон обладает повышенной устойчивостью к отрицательным температурам, что необходимо для использования стройматериала в регионах с суровым климатом. Это обусловлено его способностью выдерживать многократные заморозки с последующим оттаиванием без потери своей целостности;

- Огнестойкость. Учитывая, что газосиликат также обладает неплохой устойчивостью к огню, газобетон обладает лучшими показателями сопротивления к повышенной температуре, а также открытому огню.

Что общего

Эти изделия относятся к одному классу — разновидности бетонов. Оба представителя являются ячеистым его типом. Материалы отличаются только технологией производства и внутренним составом, имея практически одинаковые характеристики. Газобетон делают из водной смеси с портландцементом, в которой присутствует известь и кварцевый песок. А вот в составе газосиликата цемент либо вовсе отсутствует или его концентрация минимальна. Вяжущим ингредиентом у него является смесь извести и кремнезема, которую именуют силикатной, поскольку присутствует там кремний, вернее, его диоксид.

Оба изделия проходят при изготовлении аналогичный процесс газообразования, обеспечивающий присутствие в материале пор. Образует газ алюминиевый компонент. Он, взаимодействуя с известью, образует водород, насыщающий материал и увеличивающий его объем. Продукция становится прочной, после чего ее нарезают блоками и высушивают.

Виды и сфера применения газоблоков

В зависимости от пористости, усадки, прочности газосиликатные и газобетонные блоки различают по видам и маркировке:

| Назначение газоблока | Марка по ГОСТ | Область применения |

| Конструкционные | D1000 – D1200 | Применяют в строительстве многоэтажных домов |

| Конструкционно-теплоизоляционные | D500 – D900 | Можно возводить постройки не выше 3-го этажа |

| Теплоизоляционные | D300 – D500 | Используется только для утепления стен |

Газосиликатные или газобетонные блоки используют в основном в малоэтажном строительстве. Из них строят жилые дома, дачи, гаражи, бани, хозяйственные постройки. Применяют как для наружных стен, так и для внутренних перегородок несущих и ненесущих стен. Также используют как утеплитель.

Из газосиликатных блоков часто строят заборы. Такой забор долговечен. Ограждение быстро возводится за счет большого размера. Главное условие — это наличие бетонного фундамента и гидроизоляции поверх него.

Ликвидность

Говоря о стоимости дома, не стоит забывать о его ликвидности на вторичном рынке. Спустя годы продать «каркаскник», да ещё и на винтовых сваях, будет на порядок сложнее, чем каменный газобетонный дом.

Подведём итог. Безусловно, каркасное здание можно превратить в качественное, комфортное для постоянного проживания жильё. Но для этого нужно приложить много сил и средств. Построить его дёшево не получится никогда. В то же время газобетонный дом изначально обладает лучшими характеристиками по надёжности и долговечности, и в нём намного проще добиться комфорта для домочадцев. При этом его стоимость сопоставима со стоимостью добротного «каркасника». И вероятность ошибок при его строительстве намного меньше.

Всю необходимую информацию о технологии возведения дома из газобетона можно получить на бесплатном курсе по строительству из YTONG.

Выводы

Так как идеального строительного материала не существует, окончательный выбор между газосиликатными или пенобетонными блоками будет зависеть от многих факторов: назначения сооружения, этажности, предполагаемого срока эксплуатации (планируемой долговечности), возможности обустройства достаточно мощного фундамента, экономической целесообразности и возможности приобретения изделий у зарекомендовавшего себя на рынке производителя. Приобретая высококачественные блоки и соблюдая технологию постройки из конкретного материала, можно возвести надежное здание, удовлетворяющее вашим требованиям, как из пенобетона, так и из газосиликата.