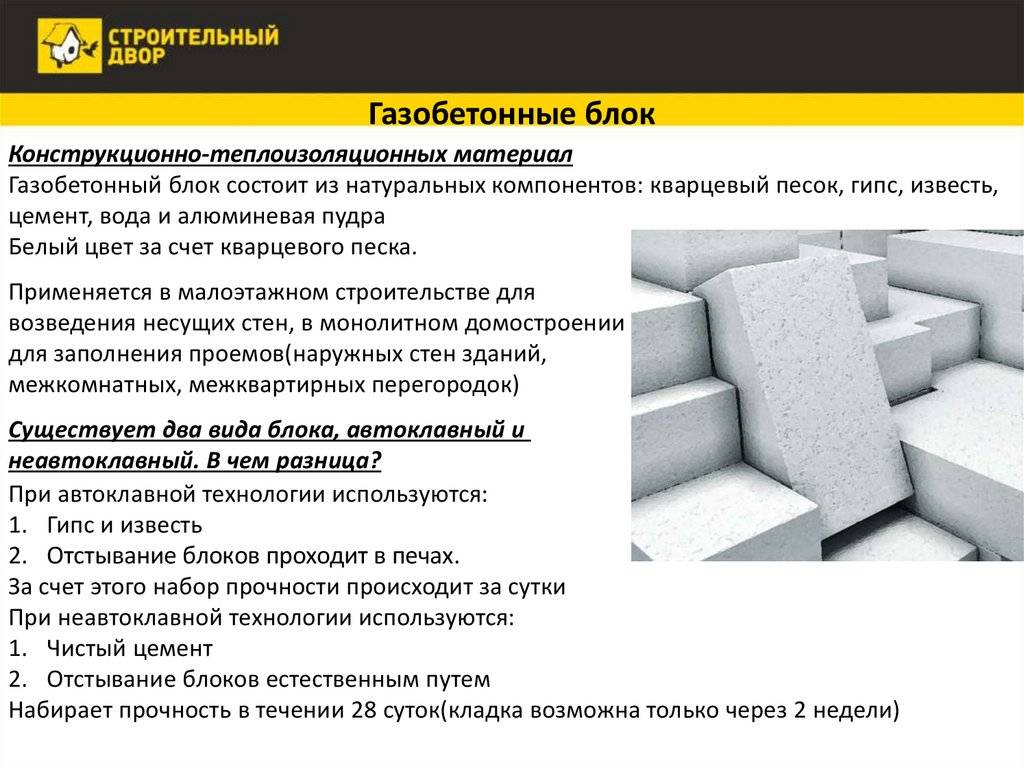

Что такое автоклавный газобетон — особенности и характеристики

Это материал искусственного происхождения, разновидность пористого бетона, в котором имеются сферические микроскопические ячейки. Благодаря пористой структуре газобетон отличается высокой теплоизоляцией, небольшим весом.

Чем отличается от неавтоклавного

В зависимости от способа изготовления выпускают следующие виды бетона:

- Неавтоклавный газобетон – не подвергается термической обработке. Высыхание и твердение изделий проходит в природных условиях или при незначительном нагревании. После затвердевания бетон получается серой окраски.

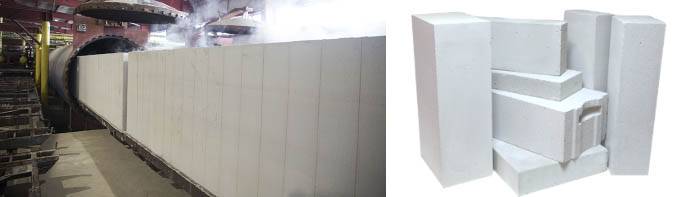

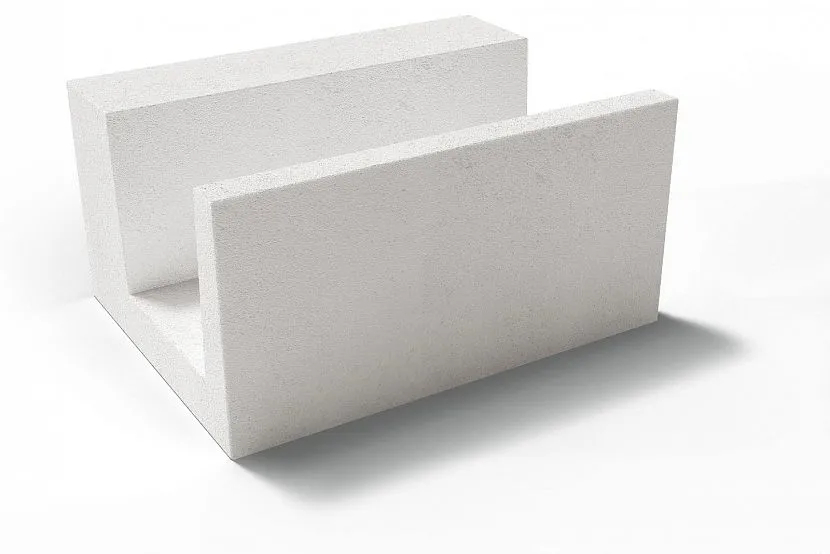

- Автоклавный газобетон – сушат в специальной печи. Получаются блоки почти белого цвета с особыми свойствами.

Автоклавный и неавтоклавный газобетон, отличия:

- Прочность. К стене из автоклавных блоков можно прикрепить предметы, имеющие большую массу, например, колонку, полку, шкаф, кондиционер. Неавтоклавные блоки такой нагрузки не выдержат.

- Стабильное высокое качество автоклавных газоблоков, так как их изготавливают только на крупных производствах в отличие от неавтоклавного материала, который часто производят кустарными способами.

- Малая усадка при эксплуатации автоклавного бетона – 0,5 мм/м; неавтоклавного – до 3 мм/м.

Однородность

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. По мере роста массива на опалубку от закрепленных на ней специальных вибраторов периодически подается импульс, который «встряхивает» массив, выгоняя из него крупные пузыри газа и исключая наличие раковин и воздушных мешков в готовых блоках. В результате поры одного размера и равномерно распределены по всему объему материала. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива, что гарантирует идеальное и одинаковое качество всех блоков.

Неавтоклавный газобетон и пенобетон

получают введением в бетонную массу пены, газообразователей и перемешивая ее. В итоге часто случается, чтопузырьки, как более легкие компоненты смеси, всплывают вверх, а более тяжелые наполнители оседают вниз . Получаетсянеравномерное распределение пор в блоке , и за счет этого нет возможности добиться единых характеристик на разных блоках. Технология производства неавтоклавного газобетона исключает возможность встряхивания массива, поэтому наличие пузырей диаметром 50-70 мм – обычное дело. В таком материале часто возникают более холодные участки стены с выпадением конденсата на поверхности, а также трещины – в местах ослабления кладки крупными пузырями воздуха.

Прочность

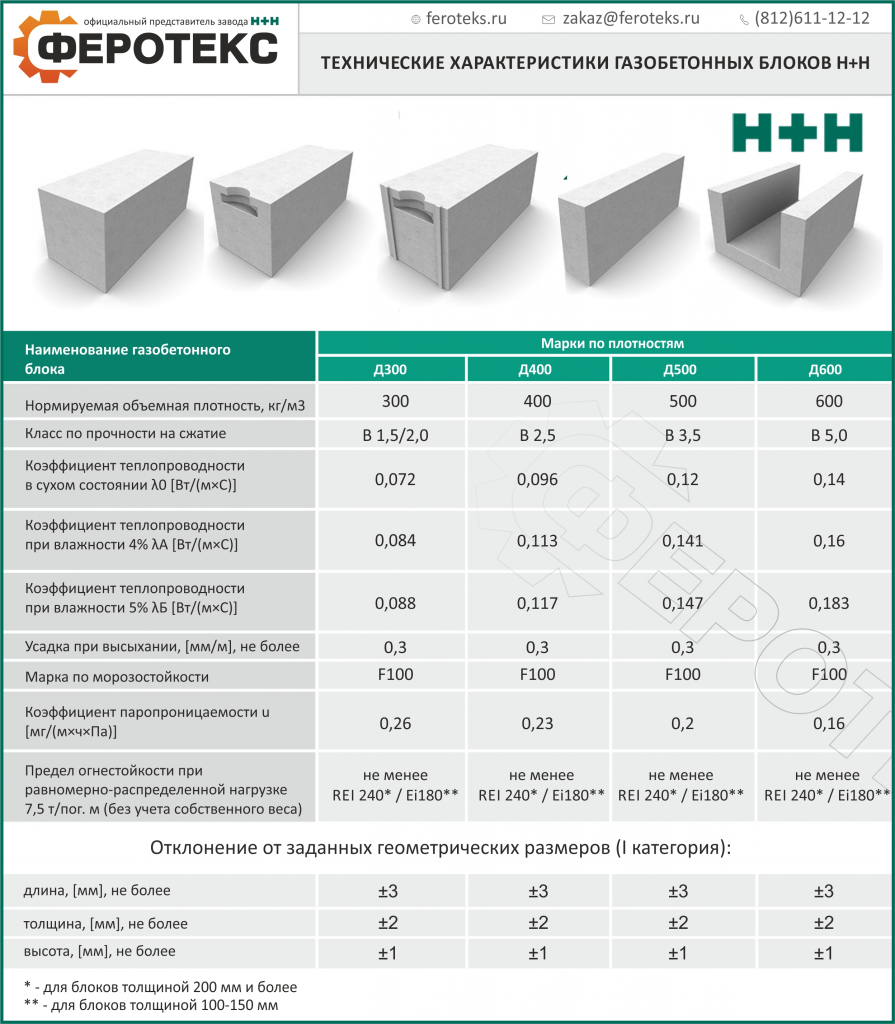

Ячеистые бетоны изготавливают различной плотности: от 400 до 800 кг/м3 классом прочности на сжатие от В1,5 до В7,5. Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно.

Неавтоклавные же материалы значительно проигрывают автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Например, при плотности D600 они имеют прочность на сжатие в два раза ниже, чем у автоклавного газобетона! Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще, а применять их в строительстве недопустимо.

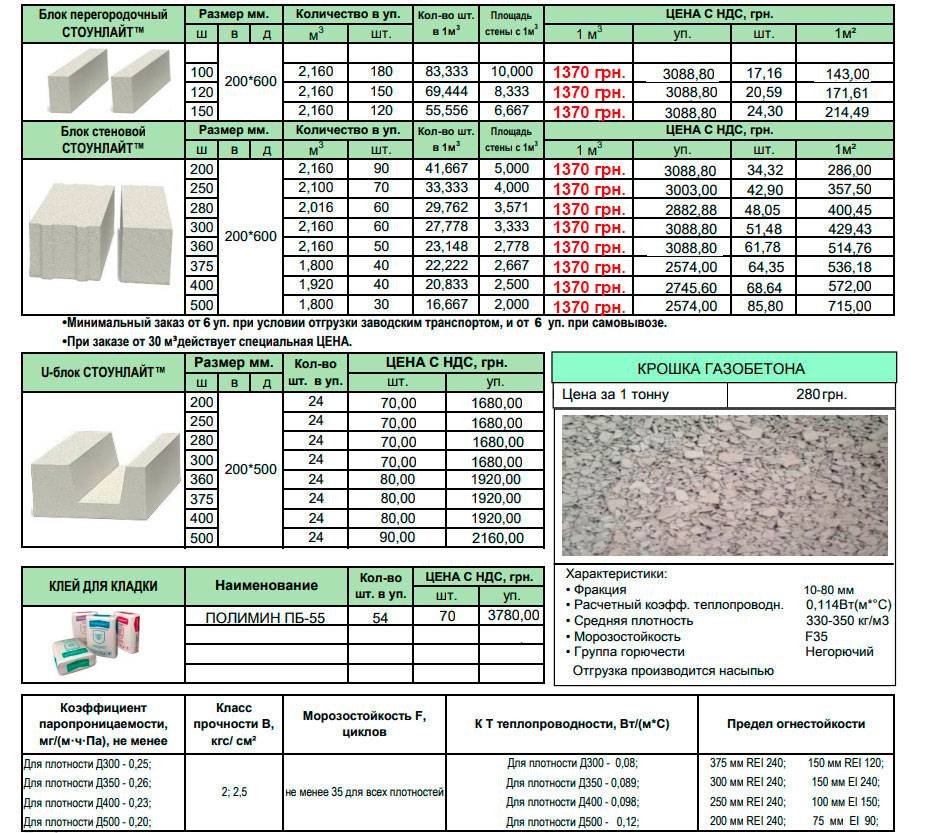

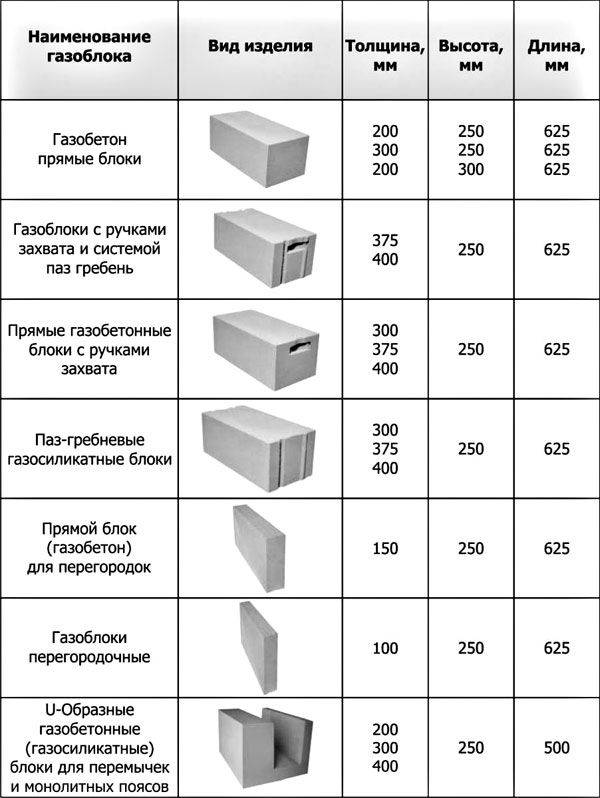

Газоблок для перегородок

Поскольку газобетону присущи хорошие эксплуатационные свойства, его активно применяют при обустройстве перегородок для зонирования пространства комнат. К возведению таких конструкций приступают только после завершения строительства наружных стен.

Если длина перегородок превышает 8 м, а высота составляет от 3,5 м, их придется дополнительно усиливать армирующими элементами. Выбирая толщину, нужно убедиться, что она сможет обеспечить устойчивость стены. Повышенные прочностные свойства и надежность обеспечиваются качественным слоем цемента толщиной 1-3 мм.

Чтобы сократить давление на газобетонную перегородку, предусматриваются компенсационные швы. Их высота достигает 20 мм, а внутреннее пространство заполняется минеральной ватой, монтажной пеной или другими материалами с амортизирующими свойствами. По аналогичному принципу стыкуются края перегородки с несущими объектами. Перегородку соединяют со стеной железобетонными конструкциями.

Сделано в автоклаве

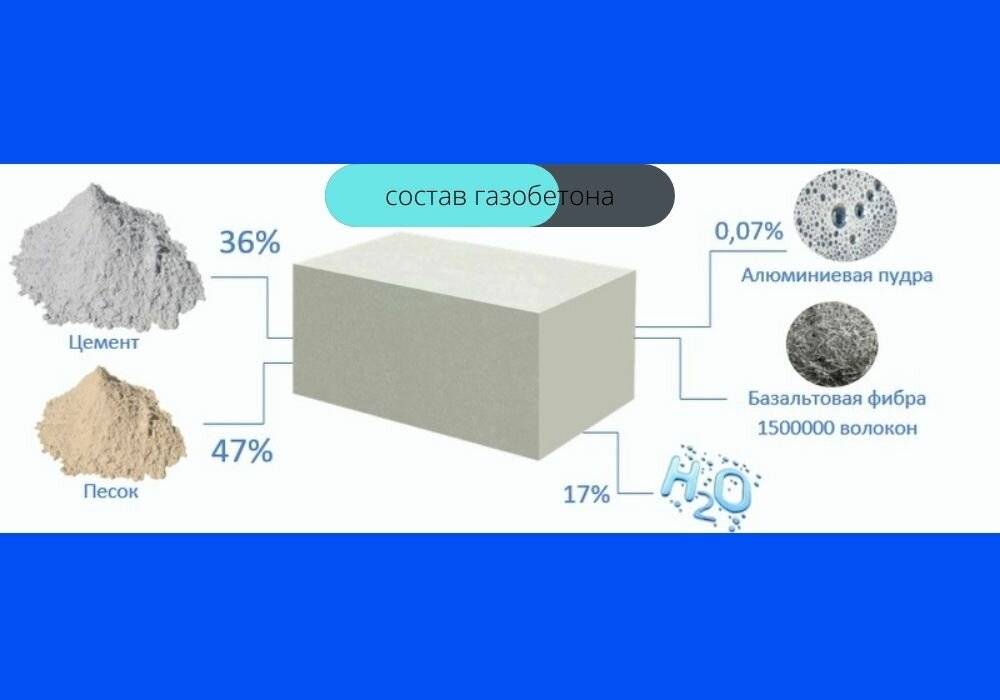

Состав смеси

В состав автоклавного газобетона входят:

- цемент;

- известь;

- кварцевый песок;

- алюминиевая пудра (в результате реакции ее водной суспензии с известью выделяется водород, благодаря которому в газобетоне появляются пузырьки).

Также добавляется незначительное количество гипса, чтобы замедлить загустение смеси.

Технология

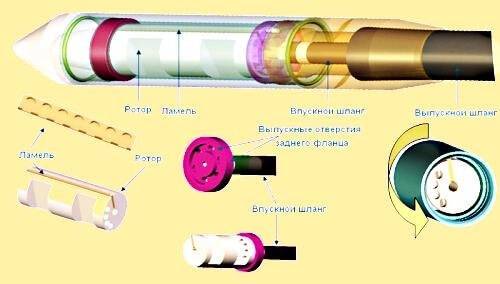

Замешивают состав автоматически. Далее его разливают по формам (приблизительно до половины). По мере загустения масса сама поднимается до краев, на это требуется примерно час-два. После этого газобетон нарезают на блоки с помощью специального оборудования, и на двенадцать часов отправляют в автоклавную печь. Там он при повышенном давлении в 12 атмосфер проходит обработку водяным паром, нагретым до температуры 190°С, приобретая положенную прочность.

Особенности и достоинства

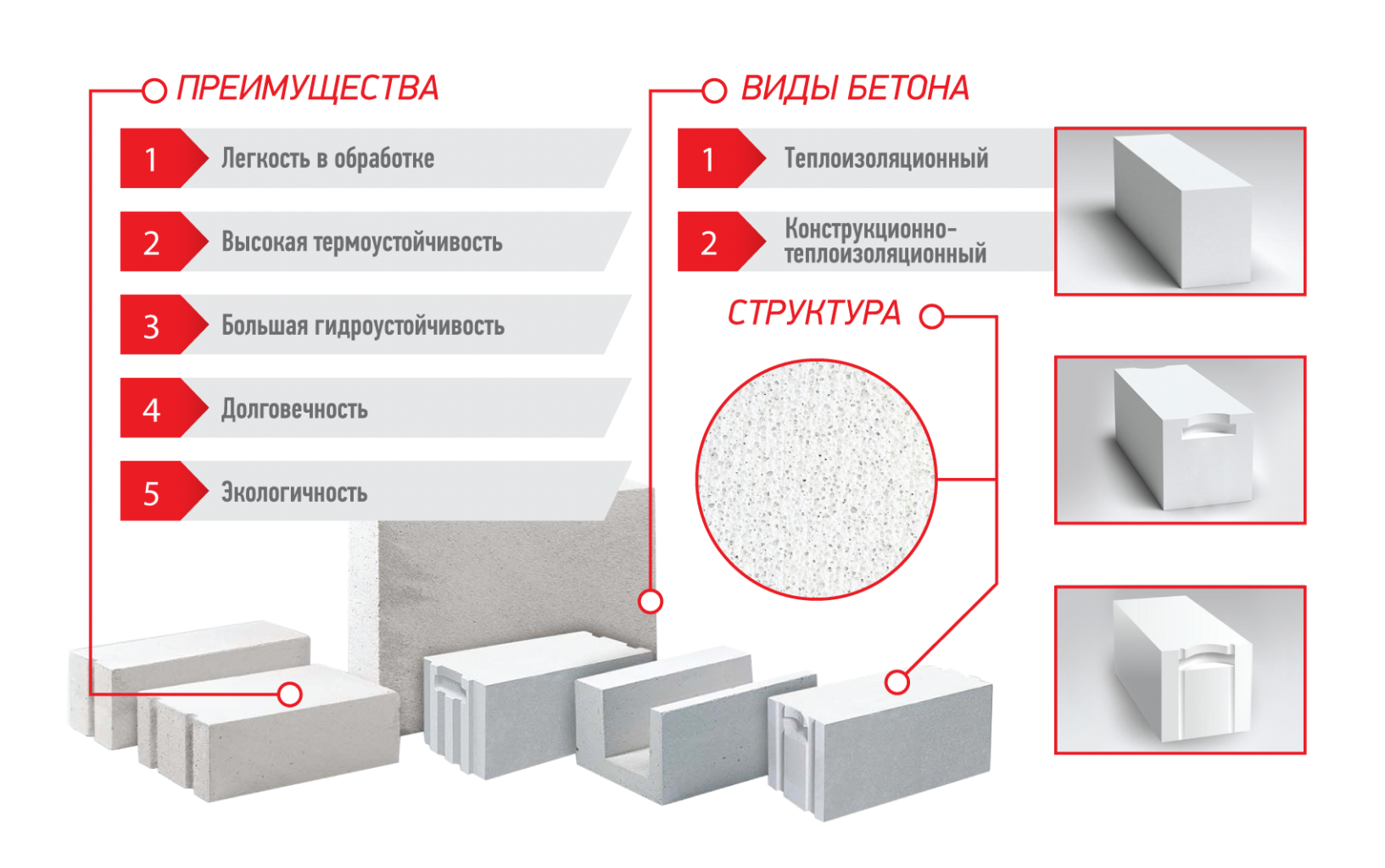

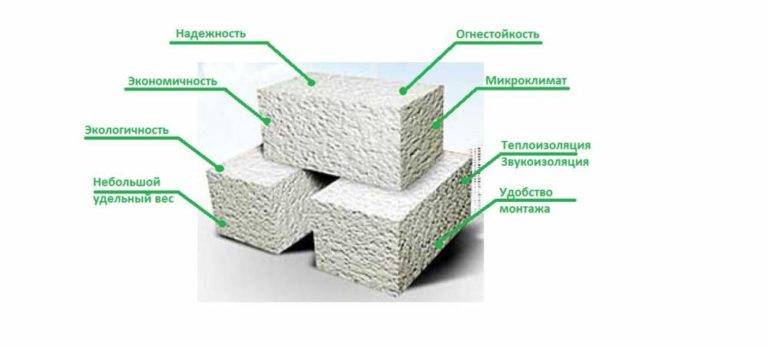

Автоклавное производство блоков придает им ряд особых достоинств. В их числе:

- высокие теплоизоляционные свойства (в несколько раз лучше, чем у привычного кирпича);

- хорошая звукоизоляция;

- стойкость к воздействию влаги, плесени;

- правильная форма, что позволяет делать ровную кладку, отделку;

- простота обработки, быстрота монтажа;

- минимальная усадка при строительстве.

Недостатки

К недостаткам автоклавных блоков относят их определенную хрупкость (необходимо осторожно обращаться с материалом при погрузке-разгрузке, перевозке и непосредственно укладке). Еще для работ с такими стенами требуется особый крепеж, обычные дюбеля, шурупы, саморезы – тут не помощники

Вывод. Газобетон, прошедший «закалку» в автоклавной установке, является хорошей и сравнительно недорогой альтернативой традиционным строительным материалам. Производят его в заводских условиях, что предусматривает контроль качества готовых блоков. Однако, как отмечают специалисты, их укладка должна производиться правильно, с соблюдением технологии.

Какой минерал образуется в газобетоне после автоклавирования

Разобравшись с технологиями производства, остается открытый вопрос: какой минерал образуется в газобетоне после автоклавирования? При финальной обработке синтезируется тобермарит – основной материал, обеспечивающий прочность и долговечность газобетона. Этот химический элемент представляет собой водный силикат кальция. В естественных условиях он встречается в карбонатных породах или же в качестве заполнителя пустот базальтовых залежей.

Искусственный аналог встречается не только в АГБ. Он играет ключевую роль при затвердевании бетонного тела. В отличии от газосиликатного соединения, он имеет иную химическую структуру. Образуется при контакте цемента с водой.

Фундамент для дома из газобетона

Легкость строения позволяет обойтись мелкозаглубленным ленточным или плитным фундаментом. Однако он должен быть грамотно рассчитан, чтобы обеспечить строению следующие условия:

- предотвращать деформацию стен,

- принимать и правильно распределять нагрузку,

- быть устойчивым к движению грунтовых вод и воздействию низких температур.

Себестоимость ленточного фундамента ниже, чем плитного. При этом плитный устраивают на подвижных, сложных, неплотных грунтах. Перед тем, как возводить фундамент, продумывают устройство дренажа и вертикальную гидроизоляцию его стен. Твердение бетона происходит в течение месяца. После этого основание накрывают гидроизолирующей пленкой или битумно-полимерным рулонным материалом.

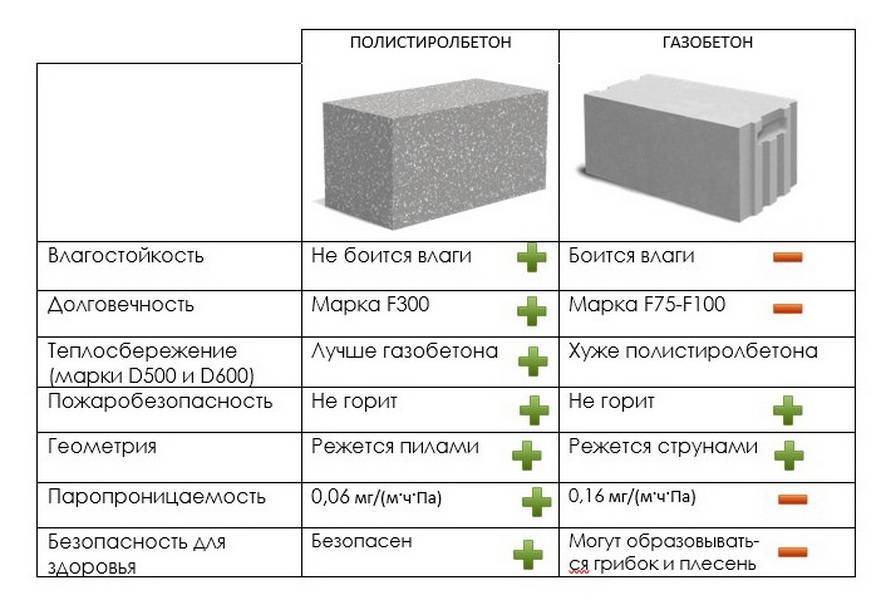

Сравнение характеристик автоклавного и неавтоклавного газобетона

Для улучшения свойств неавтоклавного газобетона используются специальные добавки, в том числе фиброволокно. Однако для того, чтобы провести сравнение свойств автоклавного и неавтоклавного газобетона, нужно взять материалы в чистом виде. Тем более, что любые добавки значительно увеличивают стоимость производства материала и его отпускную цену, так что такие варианты пользуются меньшей популярностью.

Прочность и плотность

При производстве автоклавного и неавтоклавного бетона используются одинаковые марки, потому что по плотности эти материалы практически совпадают. В каталоге можно найти те же D300, D400, D500, D600 и т.д. При этом D500 – это наиболее востребованная разновидность ячеистого бетона, именно она используется в малоэтажном строительстве для возведения несущих стен. А вот марки с более низкой плотностью – для внутренних ненесущих перегородок и утепления стен. Знание марки позволяет не только правильно выбрать материал в зависимости от нагрузки, но и провести дополнительно расчеты общей массы, чтобы понять, выдержит или нет фундамент. Благодаря этому можно даже вовремя внести коррективы в проект.

Сравнивать можно только марки с одинаковой плотностью. Этот показателей напрямую связан с прочностью. Хотя на последнюю влияют также особенности структуры материала и равномерность распределения пор. А с этой точки зрения автоклавный бетон является лучшим выбором благодаря равномерности распространения ячеек.

Неавтоклавный бетон менее прочен. Особенно, если он свежий, то есть застыл сравнительно недавно. Даже если уже прошло положенное по технологии время, он еще не окончательно набрал прочность, так что лучше дать ему время, чтобы он лучше застыл. В автоклавном бетоне процессы отвердевания были ускорены в сотни раз благодаря обработке в специальной печи. Поэтому даже по сравнению с набравшим прочность неавтоклавным газобетоном, автоклавная разновидность превышает этот показатель на 50% в среднем.

Усадка

Разница между автоклавным и неавтоклавным бетоном заключается также в усадке. Для неавтоклавного газобетона она составляет порядка 3-5 мм на метр, для автоклавных блоков этот показатель будет в 10 раз меньше. Это означает, что автоклавная разновидность практически не дает усадки при условии, что соблюдаются правила кладки. А это предотвращает появление трещин.

Геометрия блоков

Чем отличается автоклавный бетон от неавтоклавного, так это более привлекательным внешним видом. Помимо того, что его блоки очень светлый, почти белый, оттенок, они характеризуются высокой точностью геометрии, поскольку производятся в заводских условиях

Это очень важно, поскольку если блоки не могут похвастаться такой точностью размеров, придется выравнивать разницу с помощью клея. А это ухудшает теплоизоляционные характеристики материала

Да и время строительства увеличивается.

Однородность структуры

Это важный показатель, поскольку от него зависит и прочность, и теплоизоляционные характеристики. Когда в неавтоклавный бетон добавляют газообразующее вещество, компоненты перемешивают, но смесь не находится под давлением, и на нее не воздействуют высокой температурой. Поэтому пузыри могут сравнительно легко подниматься ближе к поверхности, и распределение будет неравномерным. Это делает неавтоклавный газобетон менее прочным материалом.

Теплопроводность

По этому показателю автоклавный газобетон превосходит неавтоклавный. Его теплопроводность ниже, поскольку при такой технологии производства можно получить структуру с равномерным распределением ячеек-пузырей. В то время как при естественном застывании поры распределены неравномерно.

Сфера применения

А вот сфера применения у этих материалов будет практически одинаковой. Газобетон используется в малоэтажном строительстве – для возведения жилых зданий, производственных сооружений, коммерческих объектов. Стены из газобетона могут быть одно- и двухслойными. Нужно только правильно выбрать блоки по плотности и другим параметрам, чтобы они могли выдерживать соответствующую нагрузку.

Автоклавный бетон высокой плотности может даже использоваться для формирования плит перекрытий, на которые приходятся высокие нагрузки. Неавтоклавный газобетон с небольшой плотностью блоков может использоваться для утепления подвалов и чердаков. Автоклавный газобетон стоит дороже, но это компенсируется его свойствами. Выбрать газобетон с соответствующими характеристиками помогут специалисты компании Bonolit, производящей этот современный энергоэффективный материал.

Достоинства и недостатки газоблока

Прежде чем выносить вердикт, вредны ли для здоровья газобетонные блоки, рассмотрим все их преимущества и недостатки:

Характеристика

+/-

Комментарий

Стоимость.

+

Кубометр блоков обходится втрое дешевле кирпича, и в 6 раз дешевле строганого бруса.

Теплоэффективность.

+

При этом коэффициент теплопроводности газоблочной кладки близок к показателям деревянного сруба.

Расходы на отопление.

+

Снижены, благодаря высокой теплоэффективности материала.

Нагрузки на фундамент.

+

Снижены, благодаря малому весу блока. 1 м³ изделий плотностью D400 весит 504 кг, тогда как 1 м³ полусухого строительного бруса в среднем весит 600 кг. Куб пустотелого кирпича весит порядка 1200 кг.

Расходы на транспортировку.

+

Малый вес способствует снижению затрат на транспорт.

Соотношение прочность/трудозатраты.

+

Оптимальное.

Сложность кладки.

+

Доступно для самостоятельного исполнения и может производиться 1 человеком.

Экологичность газобетона – радиационный фон.

+

При норме радиоактивности для стройматериалов 370 Бк / кг, этот показатель у газобетона составляет 54 Бк / кг. Так что вред газобетона для человека в этом плане преувеличен.

Возможность возведения конструкций сложной конфигурации.

+

Материал лёгок в обработке, пилится ручной ножовкой, поэтому блоку несложно придать нужную форму.

Звукоизоляция.

+

Благодаря пористой структуре стены слабо пропускают звук. Индекс изоляции для стены толщиной 400 мм составляет всего 50 Дб. У полнотелого кирпича при той же толщине он составляет 65 Дб.

Биологическая устойчивость.

+

Не подвержен образованию плесени.

Паропроницаемость.

+

Благодаря наличию равномерно распределённых пор стены дышат, но при условии правильной отделки.

Пожароустойчивость.

+

Материал не горюч, может выдержать несколько часов пожара без разрушения.

Геометрия блоков.

+

На высоте – но только при условии изготовления по автоклавной технологии.

Применяемость в многоэтажном строительстве.

–

Из-за низкой прочности на сжатие, возможна только в качестве заполнителя пролётов несущего каркаса.

Трещиностойкость кладки.

–

Низкая. Кладка из газоблока не любит перепадов температуры и влажности, из-за которых в бетоне возникают напряжения. Трещины могут возникать и из-за нарушений, допущенных при устройстве фундамента. Разрушить кладку они не могут, но испортить отделку – вполне.

Гигроскопичность.

–

Из-за ячеистой структуры легко впитывает пары и влагу, поэтому требует внешней защиты и быстрой отделки после завершения кладки. Сначала она производится в помещениях, а потом со стороны фасада. Примечание: После намокания материал быстро высыхает и не деформируется.

Морозостойкость.

–

Количество циклов заморозки-оттайки невелико (от 25), но это не значит, что дом простоит всего 25 лет

Если не дать стенам намокать, срок службы материала может быть неограниченным.

Ограничения по выбору отделочных и утеплительных материалов.

–

Для материалов с высокой паропроницаемостью, к числу которых относится не только ячеистый бетон, но и древесина, важно, чтобы пары могли свободно выходить снаружи. Поэтому отделочные и защитные материалы, запечатывающие выход, использовать не рекомендуется

Таковыми являются полимерные утеплители, кирпич или плитка, смонтированные без вентиляционного зазора.

Адгезия.

–

Слабая из-за гладкой поверхности. Перед отделкой требуется повысить уровень сцепления кварцевым грунтом.

Устойчивость к вырывающим нагрузкам.

–

Слабая, требует применения специального крепежа.

Как видите, недостатков меньше, чем преимуществ, и они настолько незначительны, что легко устраняются в процессе монтажа или отделки.

Что такое газосиликатный блок

Прародитель этого материала был изобретен еще в начале прошлого столетия. При рождении он получил название «чудо-бетон», хотя, будем откровенны, его характеристики были не так уж близки к чудесным.

Но с тех пор прошло много времени. Производство развивалось и совершенствовалось, наука тоже не стояла на месте. В итоге, на данный момент, мы имеем некую категорию материалов под названием газобетон, который делится на две разновидности.

Одна из них изготавливается с использованием автоклава, в котором проходит процесс затвердевания. Именно такой метод дает материалу высокую прочность и другие неплохие показатели. Блоки, изготовленные автоклавным способом, и назвали газосиликатными.

Для производства другой разновидности газобетона автоклав не используется, поэтому на выходе результат получается довольно некачественным: неоднородным и излишне пористым. Для строительства подходит не очень хорошо, поскольку через какое-то время после окончания работ дает сильную усадку. Эту разновидность мы не будем разбирать подробно, а вернемся к нашим газосиликатным блокам.

Основные компоненты, входящие в состав этого материала: известь, гипсовый камень, цемент, песок и вода. Сначала все это смешивается, а затем в полученную массу добавляется еще один необходимый ингредиент — порошок из алюминия.

Именно эта добавка вызывает внутреннее газообразование в смеси. Образовавшиеся в результате него пузырьки воздуха дают блокам пористость, положительно влияющую на некоторые его характеристики, о которых мы поговорим чуть позже.

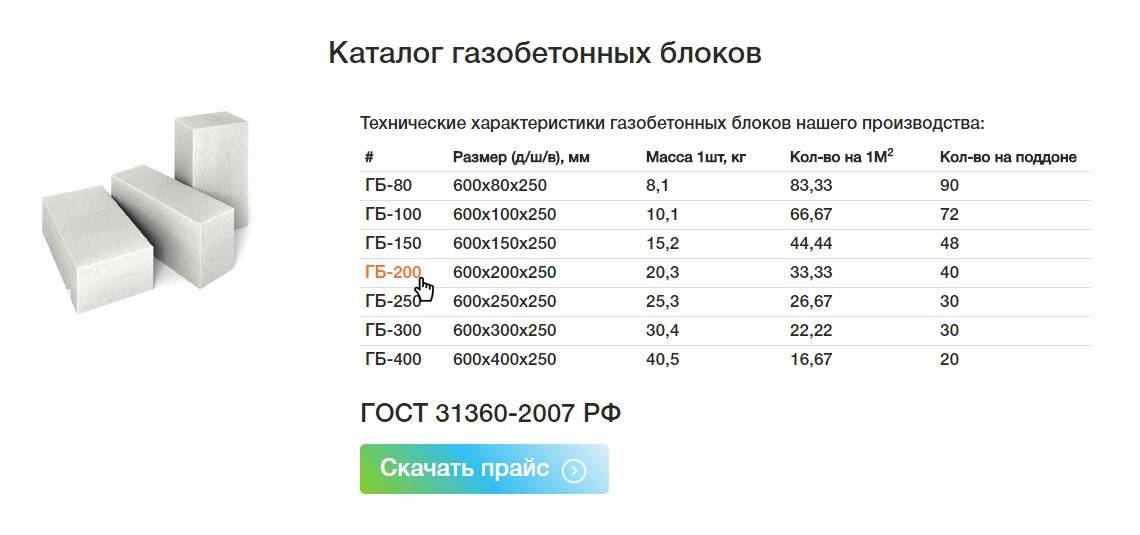

После приготовления смеси и ее застывания материал нарезается на ровные аккуратные блоки, размеры которых могут варьироваться:

толщина от 20 до 25 сантиметров;высота от 10 до 50 сантиметров;длина до 0,6 метра.

Плотность готового газосиликата также варьируется. В зависимости от этого показателя каждой группе присваивается определенная марка, которая указывает на возможное целевое использование:

D400 — низкая плотность, материал не способен переносить нагрузки, используется лишь в качестве дополнения для повышения теплоемкостных свойств уже возведенной стены;от D500 до D700 — эти блоки годятся в качестве и теплоизоляции, и конструкционного материала. Нагрузки может выдерживать, но невысокие.

Поэтому его применяют для возведения стен, высота которых составляет не более двух этажей. Также из материала такой марки делают межкомнатные перегородки;D700 и более высокие показатели — а вот эта группа используется уже непосредственно для конструкционных работ. Из таких блоков можно возводить несущие стены, которые впоследствии будут подвержены большим нагрузкам.

Теперь, когда вы примерно можете представить себе, что это за материал, давайте разберемся в его преимуществах и недостатках.

Однородность

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. По мере роста массива на опалубку от закрепленных на ней специальных вибраторов периодически подается импульс, который «встряхивает» массив, выгоняя из него крупные пузыри газа и исключая наличие раковин и воздушных мешков в готовых блоках. В результате поры одного размера и равномерно распределены по всему объему материала. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива, что гарантирует идеальное и одинаковое качество всех блоков.

Неавтоклавный газобетон и пенобетон

получают введением в бетонную массу пены, газообразователей и перемешивая ее. В итоге часто случается, чтопузырьки, как более легкие компоненты смеси, всплывают вверх, а более тяжелые наполнители оседают вниз . Получаетсянеравномерное распределение пор в блоке , и за счет этого нет возможности добиться единых характеристик на разных блоках. Технология производства неавтоклавного газобетона исключает возможность встряхивания массива, поэтому наличие пузырей диаметром 50-70 мм – обычное дело. В таком материале часто возникают более холодные участки стены с выпадением конденсата на поверхности, а также трещины – в местах ослабления кладки крупными пузырями воздуха.

Плюсы и минусы материалов

Блоки автоклавного твердения в сравнении с неавтоклавным бетоном имеют ряд преимуществ:

- Прочность. На стенах, выложенных из автоклавного газобетона, допускается крепить полки, шкафы, а также предметы, которые имеют большую массу. Например, кондиционеры. Ячеистый бетон, не прошедший обработку в автоклаве, не выдерживает подобных нагрузок.

- Высокое качество. Поскольку производить автоклавный газобетон можно только в промышленных условиях, по уровню качества он выгодно отличается от неавтоклавных аналогов, которые зачастую производятся кустарными способами.

- Меньшая усадка при эксплуатации. Величина усадки напрямую зависит от прочности стройматериала. Средний показатель у автоклавного газобетона равен 0,5 мм/м, у неавтоклавного – до 3 мм/м.

Плюсы и минусы газобетона автоклавного твердения представлены в таблице:

| Достоинства | Недостатки |

| Прочность. | Поглощение влаги, которая в условиях низких температур разрушает структуру газобетона автоклавного твердения. |

| Экологичность, безопасность для окружающей среды. | Проблемы с фиксацией крепежа, необходимость в использовании специализированных изделий для газобетона. |

| Огнеупорность. | Хрупкость, которая нередко выявляется уже на этапе транспортировки. |

| Простота резки и шлифовки. | |

| Паропроницаемость, обеспечивающая комфортный микроклимат. | |

| Теплопроводность, которая обеспечивает сохранение тепа в зданиях. | |

| Морозостойкость, позволяющая выдерживать до 150 циклов заморозки и оттаивания. | |

| Устойчивость к плесени и гнили. |

Области применения

Сфера применения газобетона автоклавного твердения не ограничивается сооружением производственных построек. Материал используется для возведения жилых зданий.

Другие сферы использования:

- сооружение плит перекрытий в зданиях;

- производство стеновых панелей для производственных и жилых строений.

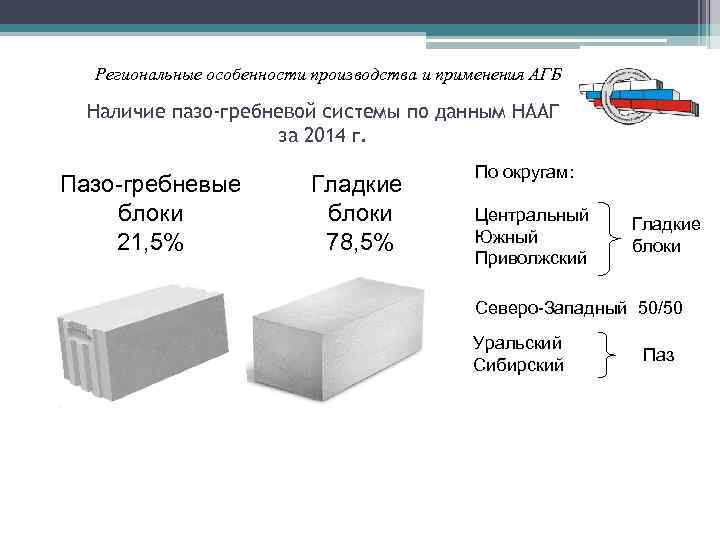

Спрос на автоклавный газобетон настолько высок, что производители этого материала объединились в национальную ассоциацию, которая призвана обсуждать перспективы развития отрасли и разрабатывать новые требования к качеству и инновационные подходы к организации производства.

Технические характеристики газобетона

Газобетон, довольно востребованный материал, но чем объясняется его популярность. Давайте изучим ключевые свойства материала и выясним, за что его предпочитают застройщики и специалисты.

| удельный вес | 300 – 1 200 кг/куб.м. |

| марка плотности | D350 – D1200 |

| водопоглащение | 20% — 25% |

| прочность | 1,5 – 3,5 кг/см2 |

| класс прочности на сжатие для D500 | В2,5 |

| теплопроводность | 0,1 – 0,4Вт/м*К |

| морозостойкость | F35 – F50 |

| паропроницаемость | 0,2 мг/мчПа |

| усадка | 0,3мм/м |

| прочность на сжатие | 0,5 – 25 МПа |

Газобетон отличное решение для строительства небольших жилых домов (максимальная высота три этажа), он сохраняет тепло в помещении и предохраняет здание от перегрева.

Показатели паропроницаемости материала позволяют поддерживать оптимальный микроклимат для жизни, обеспечивая естественный воздухообмен и влажность.

Газобетон не горючий материал, он относится к первому классу огнестойкости, не плавиться, не горит. Блоки из газобетона способны выдержать до 7 часов воздействия открытого огня.

При производстве газобетона используются только безопасные материалы, радиационный фон материала значительно ниже установленных гостом норм. Газобетону не страшны и биологические воздействия, на его поверхности не образуется плесень и грибок.

Тонкости выбора газоблоков

Первое, что нужно сделать, покупая газобетон автоклавный или неавтоклавный – проверить наличие сертификата качества. Ответственные производители продают газоблоки партиями в герметичной упаковке и на поддоне. Это облегчает транспортировку стройматериала и защищает его от переувлажнения. Также на поддоне указывается номер партии, который должен совпадать с номером, указанным в сертификате. Отсутствие упаковки – первый признак «кустарного» производства.

Далее обращается внимание на:

- размеры – отклонения не должны превышать указанных в ГОСТ;

- цвет – однородный светло-серый (почти белый) для автоклавного и серый для неавтоклавного газобетона;

- отсутствие разводов, маслянистых пятен, разного оттенка блоков;

- отсутствие большого количества сколов.

Разновидности бетона со структурой ячейки

Помимо основных видов бетонов, которые производят путем автоклавного твердения, есть еще и дополнительные классификации. К ним относят следующие два вида.

Газосиликат

В состав газосиликатных блоков входит известь, песок и парообразующие добавки с водой. Такие блоки всегда изготавливают с упором на все строительные ГОСТы. Весь процесс состоит из замешивания необходимых компонентов, которые добавляют в определенном порядке и в конкретных пропорциях, чтобы достичь нужного результата прочности.

Когда смесь полностью готова, ее отправляют в специальную форму, в ней уже и происходит процесс твердения в паре с химической реакцией, в результате которой внутри и образуются поры.

Газосиликатный блок автоклавного тверденияИсточник avito.ru

Газобетон

Газобетон автоклавного твердения представляет собой ячеистый искусственный камень, в котором по всему объему поры равномерно распределены. Такой бетон производится в промышленных цехах и не содержит в себе никаких добавок, которые могли бы навредить человеческому здоровью в ходе эксплуатации материала.

В состав этого вида блоков входит песок, цемент, известь, вода, гипс, алюминиевая паста. Поры образуются в результате происхождения реакции выделения водорода. Только после того, как прошло затвердение готовый материал делят на блоки нужного размера. Все эти фрагменты имеют идеальную форму и размеры, соответственно в процессе укладки не потребуется выполнять соответствующие подгоны. Также все блоки ложатся максимально ровно, в результате чего не образуются зазоры в швах.

Специализированные газобетонные блоки аккуратной формыИсточник alfa-brick.ru