ТЕХНОЛОГИЯ

Чтобы торкретирование поверхности было качественным, необходимо тщательно следовать техпроцессу.

Весь процесс можно условно разделить на три этапа:

Подготовительный этап.

Первая часть – подготовка поверхностей:

- Очищают от грязи, старых покрытий, разрушенного бетона и т.п. Используют пескоструйный или гидроабразивный метод.

- Малые трещины и раковины, крупные дефекты заделывают ремонтным раствором.

- Устанавливают армирующую сетку (ячейка от 100 мм).

- В конце подготовки поверхности перед самым напылением производят её водяную очистку и смачивание.

Вторая часть – подготовка смеси:

- Основные компоненты – цемент (портландцемент) и заполнитель (песок, щебень, гравий и пр). В виде добавок вводят различные пластификаторы (типа фибры), ускорители твердения и прочее.

- Определяют соотношение цемента и песка исходя из условий эксплуатации объекта. Берут 1 часть цемента и 4 части песка, если воздействие только атмосферное, в противном случае (механическое и прочие воздействия) берут соотношение 1 к 3.

- Приготовление состава. Для «мокрого» способа не более, чем за 3 часа до нанесения.

Этап нанесения торкрет-бетона.

- Торкретирование проводят при температуре не ниже +5°С.

- Нанесение производят послойно.

- Контролируют:

- Водоцементное соотношение.

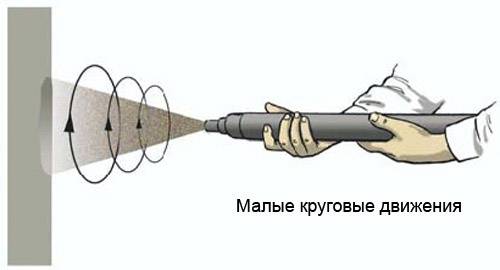

- Скорость вылета раствора из Сопла.

- Расстояние от Сопла до поверхности (нужно для снижения «эффекта отскока»).

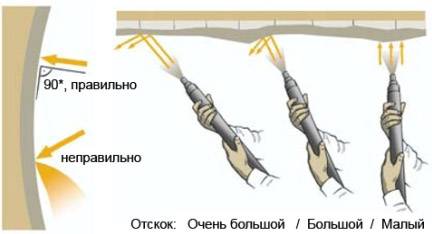

- Угол между потоком бетонной смеси и поверхностью (должен быть 90 градусов для снижения отходов).

Завершающий этап.

Если температура окружающей среды не ниже +5 0С, то готовое покрытие увлажняют в течение недели. В противном случае увлажнение не проводят.

Торкрет-бетон и его применение

Торкрет-бетон и его применение не является чем-то новым в области строительства и ремонта зданий. Технология торкретирования не нова, однако, в связи увеличением масштабов строительства, в настоящее время интерес к ней заметно возрос. Поэтому нелишне будет вновь обратиться к описанию процесса, к его плюсам и минусам.

Виды торкретирования

Прежде чем перейти к методам торкретирования дадим определения тому, что собой представляет этот процесс. Торкретированием называют послойное нанесение бетона или штукатурки на поверхность при определенном давлении. На практике применяются два способа торкретирования: мокрое и сухое.

При мокром способе торкретирование происходит уже готовым бетонным раствором, который подается на поверхность с помощью насоса или воздуха через сопло. Таким образом технология имеет следующие плюсы:

- Однородность бетонной смеси.

- Раствор ложится на поверхность плавно, без бризг.

- Минимизация пылеобразования при работе.

- После нанесения раствора можно приступать к финишной затирке.

- Если образовался лишний раствор, то его можно будет применить для других целей.

К минусам мокрого торкретирования можно отнести следующее:

- Длительное время процесса.

- За один проход покрывается слой не более трех сантиметров.

- После завершения работ торкрет-машина требует тщательного обслуживания (промывания).

- Оборудования для мокрого торкретирования не позволяет производить работы на больших площадях.

Сухое торкретирование отличается от мокрого тем, что смешивание сухой смеси цемента и воды осуществляется непосредственно в сопле, куда вода подается под большим давлением. Плюсами этой отличительной технологии является:

- Возможность подачи раствора на большое расстояние.

- Сравнительно большая скорость подачи смеси, вследствие чего повышается адгезия (сцепление) ее с поверхностью.

- Допустимая толщина слоя достигает шести сантиметров.

- Меньший расход воды.

- Простота ухода за оборудованием.

Минусы:

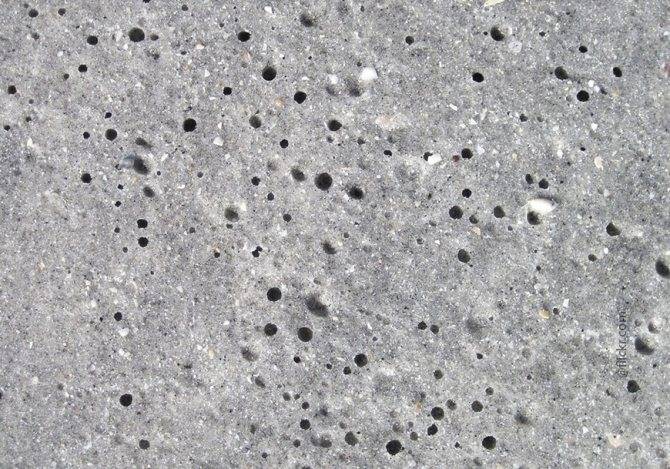

- Большая часть раствора отскакивает от поверхности.

- В месте проведения работ образовывается много пыли и грязи.

- Для осуществления процесса требуются высококвалифицированные специалисты, которые профессионально могут отрегулировать пропорцию воды и сухой бетонной смеси.

Где применяется торкретирование

Метод торкретирования имеет весьма доступную и универсальную технологию, что позволяет использовать его в различных местах во время строительства и ремонта как индивидуального жилья, так и объектов промышленного назначения.

Сюда можно включить восстановление железобетонных конструкций, укрепление фундамента строений, а также сооружение гидротехнических сооружений. Удобно использовать метод для укрепления сводов, арок, боковых креплений транспортных магистралей и упрочения грунта мостов.

Торкретирования с успехом применяется для производства тонкостенных железобетонных конструкций, не используя при этом опалубку. При ремонте стен старых зданий тонкий слой нанесения бетона не создает на конструкцию дополнительных усилий, а если в смесь добавить определенные добавки можно обеспечить покрытию дополнительную пожаробезопасность.

Нужно заметить, что технология торкретирования все время совершенствуется и в будущем будет иметь большие перспективы применения в строительстве.

Применение торкрет-бетона в домашних условиях

А возможно ли применение торкрет-бетона в домашних условиях? В принципе возможно, однако, для этого нужно иметь мощный компрессор и хоппер-ковш. Если с компрессором более-менее понятно, то что такое хоппер-ковш знают немногие.

По-простому, можно сказать что хоппер-ковш представляет собой емкость, в которую закладывают бетонную смесь. Еще его называют «пневматической лопатой».

Конструктивно ковш представляет собой конусообразную металлическую емкость, в которую по трубопроводу поступает сжатый воздух в четыре–шесть атмосфер. Раствор бетона сжатым воздухом через сопло выбрасывается на поверхность. Толщина покрытия регулируется сменой сопел различного диаметра и может достигать толщины в шесть сантиметров. Применение хоппер-ковша позволяет производить работы лишь на расстоянии от 10 до 15 см до поверхности.

Торкрет-установки | FIlamos

Торкрет-установки серии SSB 14 и SSB 24 (SSB = Торкрет-Установка) предназначены для напыления смесей из бетона и жаростойкого бетона т.н. сухим методом. Эти установки работают на принципе наклонно расположенного одностороннего дозировочного барабана, который позволяет достичь идеального соотношения между мобильностью установки и ее производительностью. Диапазон производительности составляет 0,5 – 6 м3/ч.

Более подробная информация о серии SSB 14 / SSB 24.

Установка для напыления бетона серии SSB 05 предназначена для напыления смесей из бетона и жаростойкого бетона т.н. сухим методом. Данная установка работает на принципе дозировочного барабана непрерывного действия в форме ротора. Диапазон производительности установки составляет 0,5 – 3 м3/ч, установка предназначена для исполнения торкретировочных работ небольшого объёма.

Более подробная информация о серии SSB 05.

Торкрет-установка SSB 02 работает на принципе дозировочного барабана непрерывного действия в виде ротора. Она предназначена для напыления смесей из бетона и жаростойкого бетона сухим и мокрым методом, что позволяет ее использовать почти для всех типов торкретных работ. Диапазон производительности составляет 2 – 16 м3/ч.

Более подробная информация о серии SSB 02.

Торкрет-установки серии „TTS“ (Напорная Торкрет-установка) предназначены для набрызгивания бетонных смесей и жаростойкого бетона, т.н. сухим путем, при котором увлажнение доставляемой смеси происходит только в момент ее набрызгивания. Они используются, среди прочего, в стеклодельной и металлургической промышленности для набрызгивания торкретсмесей на кладку сталеплавильных печей, ковши, котлы, коксовые батареи и другие агрегаты. Благодаря их специальной конструкции можно проводить набрызгивание как при холоде, так и при тепле.

Более детальная информация о серии TTS.

Бункерный вагон ZV-01 / ленточный транспортер PD-01

Бункерный вагон ZV-01 предназначен для транспортировки приготовленной сухой бетонной смеси на место напыления бетона. Торкрет-установкy SSB 24 можно оборудовать ленточным транспортером, предназначенным для механизированной подачи приготовленной сухой бетонной смеси в засыпную воронку установки.

Более подробная информация о бункерном вагоне и ленточном транспортере.

Регулятор напорной воды RTV 1

Регулятор напорной воды „RTV 1“ предназначен для регулировки давления жидкости затворения (воды), подводимой к распылительной насадке установок для напыления смесей из бетона и жаростойкого бетона типа SSB.

Более подробная информация о регуляторе напорной воды.

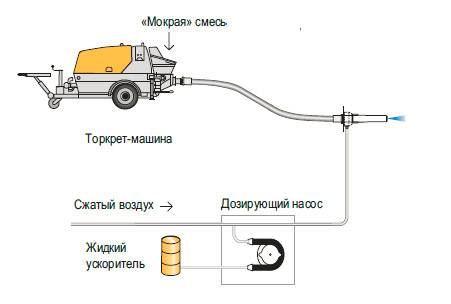

Дозировочный насос DC 200

Дозировочный насос серии „DC“ используется для дозированной подачи жидких добавок к бетону при использовании технологии сухого или влажного торкретирования.

Более подробная информация о дозировочном насосе серии DC.

Оборудование для торкретирования

Могут применяться как небольшиеустановки, при помощи которых можно выполнить работы своими руками в домашних условиях, так и целые комплексы аппаратов и агрегатов, использующиеся на крупных объектах. Перечень требующегося инструмента определяется способом нанесения.

Оборудование для сухого торкретирования:

- компрессор с резервуаром для очистки воздуха;

- цемент-пушка (использование набрызг-бетона подразумевает замену аппарата на шприц-машину);

- накопительный бачок для воды с выходной трубкой для газо-водяной смеси и штуцером для подачи воздуха из компрессора;

- сопло для смешения потоков и нанесения раствора.

Для выполнения мокрого торкретирования или набрызга потребуется:

- бетоносмеситель или БРУ для подачи;

- вибросито для отделения крупных частиц;

- насос;

- камера смешивания сжатого воздуха и готового раствора;

- сопло для подачи бетона на подвергающуюся обработке поверхность.

Особенности производства работ

Для обеспечения максимального сцепления плоскости с подающимся бетоном требуется выполнение предварительной подготовки:

- удаление пятен нефтепродуктов и масел пескоструем либо вырубанием;

- заделка трещин, которые не могут быть в полной мере заполнены торкретированием;

- устранение острых кромок и краев с их скосом на величину не менее 45°;

- обработка пескоструем для создания шероховатостей на гладких поверхностях;

- заделка раковин глубиной свыше 50 мм и 100 мм в поперечнике со скосом острых кромок;

- очистка арматуры от очагов ржавчины и грязи с последующей кислотной (пескоструйной) обработкой;

- устранение загрязнителей и цементных клякс для создания ровного профиля плоскости;

- основательное увлажнение.

Стоимость готовых смесей

| Наименование | Производитель | Характеристики | Фасовка, кг | Стоимость, рубли |

| РСТ 7 | Парад-Союз | Безусадочный | 25 | 650 |

| Gunit 03 Normal | Sika | Конструкционный ремонтный | 25 | 1500 |

| Mapegrout Gunite | MAPEI | Без ускорителей | 25 | 2550 |

| CarbonWrap Repair Shotcrete | НЦК | Полимерный фибронаполнитель | 25 | 925 |

Цена готового материала зависит от марки, применяющихся при изготовлении ингредиентов, производителя.

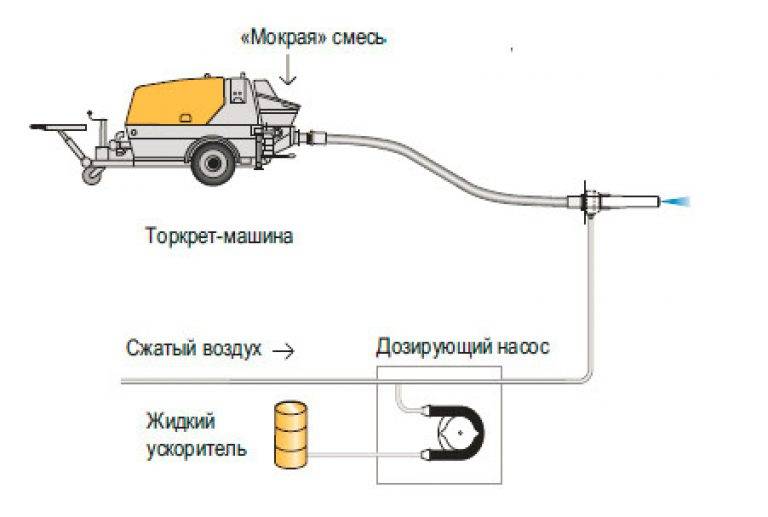

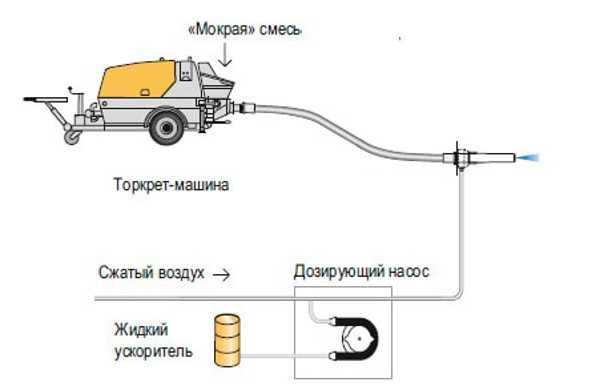

Метод мокрого торкретирования

Такой способ нанесения раствора также называется пневмобетонированием. Мокрое торкретирование подразумевает использование готового раствора, все компоненты которого хорошо перемешаны и представляют собой единую массу. Жидкая смесь подается по шлангу на сопло (распылитель) и распределяется по поверхности. Для подачи состава по рукаву используется пневматический нагнетатель или бетононасос.

Применение такой технологии обработки очень удобно по нескольким причинам:

- бетонный раствор почти не отскакивает от поверхности;

- благодаря однородности смеси, она наносится быстро;

- в процессе нанесения торкрет смеси образуется минимальное количество пыли (поэтому этот способ подходит для закрытых помещений);

- после обработки можно выполнить финишную затирку;

- неиспользованные излишки бетона можно применить для других работ.

Однако есть и недостатки:

- раствор подается с довольно низкой скоростью, из-за чего плотность наносимого слоя ниже;

- торкретбетон нельзя наносить толщиной более 3 см.

- в процессе обработки поверхностей используются торкрет установки, к обслуживанию которых предъявляются строгие требования;

- из-за низкой маневренности и невозможности использования более длинных рукавов для подачи смеси, наносить бетонный раствор можно только непосредственно на месте производства бетона.

ОСОБЕННОСТИ ТЕХНОЛОГИИ ТОРКРЕТИРОВАНИЯ

Существуют два способа торкрет-бетонирования поверхности:

- «Сухой» способ.

- «Мокрый» способ.

Сухое нанесение бетона, кардинально отличается от мокрого, соответственно для реализации каждого метода используется разное оборудование.

«СУХОЙ» СПОСОБ

Используется, в основном, для больших по площади поверхностей.

Основное оборудование, задействованное для данного способа торкретирования, следующее:

- торкрет установка для сухого торкретирования

- источник сжатого воздуха

- источник воды

- шланги и фитинги (для подачи воздуха, воды и смеси)

- сопло- распылитель

При данном способе торкретирования сухая смесь засыпается в бункер торкрет агрегата, после чего сжатым воздухом от Компрессора подаётся через шланги в сопло. С другой стороны, по отдельному шлангу, в это сопло поступает вода в необходимой пропорции. Именно здесь и формируется смесь для ремонта бетона нужной консистенции и состава, откуда она (смесь) через Сопло набрызгивается по бетонируемой поверхности. Консистенция раствора в процессе работы регулируется.

Такой способ имеет ряд важных преимуществ:

- Легкость и маневренность использования оборудования достигается за счет мобильности установки, возможность работы в стесненных условиях

- Высокая скорость потока бетонной смеси (до 180 м/с) обеспечивает повышенную плотность и прочность материала, существенно улучшает адгезию, как с бетонируемой поверхностью, так и межслойную.

- За один проход можно нанести слой толщиной до 200 мм.

- Значительно снижается время, трудоемкость и финансовые затраты на очистку оборудования после применения – очистка сжатым воздухом.

- Высокая производительность оборудования, возможность в процессе работы неоднократно его включать и выключать.

Недостатки «сухого» способа:

- Увеличенный эффект «отскока» смеси от поверхности (до 20% – уходит в отход).

- Пыление на рабочем участке.

- Необходимость правильного смешения сухих компонентов и грамотной регулировки соотношения смеси и воды

- Затирку готовой поверхности можно производить только после схватывания торкретбетона.

«МОКРЫЙ» СПОСОБ

Данный способ эффективен при больших объёмах торкретирования, когда нужно максимально минимизировать расходы.

Состав оборудования для этого способа:

- Торкрет установка для мокрого торкретирования

- Воздушный Компрессор

- Система шлангов и фитингов.

- Сопло-распылитель.

В отличие от «сухого», при «мокром» способе в Сопло подаётся уже готовый по составу и консистенции рабочий раствор. Готовится эта смесь для ремонта бетона в Бетоносмесителе, и с помощью Компрессора приходит по нагнетательным шлангам к Соплу.

К главным преимуществам «мокрого» способа можно отнести:

- Минимальные отходы рабочего раствора.

- Малое загрязнение и запыление рабочей зоны – возможность применения в закрытых помещениях.

- Состав и консистенция рабочего раствора всегда однородны.

- Финишную затирку можно проводить сразу после нанесения раствора.

- Отходы рабочего раствора пригодны для использования в различных строительных целях.

У «мокрого» способа есть и недостатки:

- Отсутствие уплотнения смеси в процессе укладки

- Трудоемкость и затратность очистки оборудования после каждой рабочей смены.

- Невозможность временной остановки оборудования – опасность застывания раствора в шланге.

Рекомендуемые торкрет установки от отечественного производителя Торнадо Торкрет – https://torkret.ru

Торкрет установки Aliva

НАЧНИТЕ РАБОТАТЬ УЖЕ ЗАВТРА

КУПИТЬ ТОРКРЕТ УСТАНОВКУ

Торкрет установка Aliva (Алива) – одна из самых популярных торкрет-установок для торкретирования поверхности торкрет бетоном в России благодаря своей надёжности, мобильности и универсальности.

Торкрет машины и установки Aliva (Алива) предназначены и используются для машинного механизированного нанесения бетонных огнеупорных торкрет смесей и набрызгбетона методами и по технологии мокрого и сухого торкретирования.

Применение торкрет-бетона, торкретирование или шоткретирование, торкрет, набрызг и напыление бетона, ремонт и нанесение футеровки и огнезащиты, набрызгбетонирование эффективно производятся с помощью торкретной установки, цемент пушки и торкрет машины Aliva (Алива). Подача и нанесение смеси осуществляется с помощью сжатого воздуха через форсунки Aliva Converto с износостойкими соплами наконечниками.

Машины для напыления бетонной торкрет смеси Aliva (Алива) – это современное торкрет оборудование, изготовленное согласно европейским нормам безопасности. Торкретная установка Aliva (Алива) идеально подходит для работ по набрызгу бетона в малых и больших объёмах. Работа торкрет машиной и оборудованием Aliva (Алива) с репутацией мирового лидера экономически и технически выгодна и позволяет успешно решать технические задачи по набрызгу торкрет бетона.

Торкрет установка Aliva (Алива) используeтся для мокрого и сухого метода торкретирования в тоннелестроении, горнодобывающем производстве при креплении горных выработок, для возведения и ремонта железо-бетонных конструкций в строительстве, а также для нанесения огнеупорных и огнезащитных торкрет смесей, торкрет масс и торкрет бетонов в энергетике, металлургической, цементной и стекольной промышленности.

Узнать и уточнить цену и стоимость, а также купить новые, б/у и бывшие в эксплуатации торкрет машины и установки Aliva (Алива) из первых рук по минимальным низким ценам от производителя и получить информацию о современной технологии торкретирования c применением торкрет установок Aliva (Алива) Вы можете обратившись в любое удобное для Вас время к нашим квалифицированным опытным специалистам.

Установки для торкретирования Aliva (Алива), запчасти и расходные материалы к торкрет установкам Aliva (Алива) по минимальным низким ценам всегда в наличии на нашем большом складе.

Торкретирование – сравнение мокрой и сухой методик

Обе методики торкретирования имеют преимущества и недостатки. Соответственно, любая из методик может быть выбрана по одной или нескольким конкретным причинам. Ниже приводится краткое сравнение.

- Более высокие значения силы напыления (около 4826 Н/см2) возможны при использовании сухой смеси, в то время как при использовании влажной смеси эти значения сильно ниже.

- За исключением ускорителей, в процессе сухого смешивания обычно трудно применять другие добавки.

- Прочность сцепления при сухом способе, как правило, больше по сравнению с мокрым способом.

- Торкретирование сухим способом поддерживает скорость подачи 0,7-1,5 м3/ч, что значительно ниже, чем даёт торкретирование мокрым способом (5,3-6,1 м3/ч).

- Процедура мокрой смеси, как правило, даёт меньше отскока, отходов и пыли по сравнению с процедурой сухой смеси.

- Расходы на техническое обслуживание оборудования, как правило, выше для техники влажной смеси.

Что такое метод торкретирования бетона

Одним из самых прогрессивных способов возведения монолитных железобетонных конструкций, является метод торкретирования бетона. Суть этого метода заключается в нанесении бетонной смеси, в несколько слоев, на арматурную сетку. Смесь подается под большим давлением из специальной установки. Давление варьируется в пределах 150 – 300 кПа. Чем ближе находится шланг к бетонируемой поверхности, тем давление меньше.

Использование такого большого давления сжатого воздуха позволяет добиться большой плотности бетонной смеси. Также, при методе торкретирования можно использовать одностороннюю опалубку, что значительно упрощает технологический процесс.

Рисунок 1. Бетонирование по методу торкретирования.

Метод торкретирования получил широкое распространение в строительстве и это неудивительно, так как у него очень много преимуществ. Среди которых:

- Высокая морозоустойчивость и водонепроницаемость.

- Быстрота выполнения работы.

- Отсутствие дефектов при бетонировании, так как смесь заполняет все трещины и раковины.

- Небольшая толщина бетонного слоя и при этом высокая прочность конструкции.

- Низкая себестоимость работ.

А кроме этого, метод торкретирования, улучшает механические характеристики бетона. Прочность на изгиб увеличивается на 40%, на сжатие до 15% и повышается упругость смеси на 5%

Оборудование для этого вида работ состоит из торкрет-установки, которая включает в себя бетон-пушку и компрессор. Раствор подается до 40 м, в вертикальном положении и до 70 м, в горизонтальном. Толщина одного бетонного слоя варьируется от 9 до 15 мм.

Метод торкретирования применяют при строительстве фундаментов, стен, полов и перекрытий для жилых и промышленных зданий. Также его используют в промышленном строительстве для возведения плотин, водонепроницаемых колодцев, резервуаров и бассейнов. Метод торкретирования используются при строительстве инженерных сооружений, мостов, тоннелей, эстакад.

Торкретирование разделяется на два типа – сухое и мокрое. Главное отличие – это приготовление бетонной смеси. При сухом торкретировании смесь смешивается с водой на выходе из сопла, а при мокром, в сопло подается уже готовая смесь. Оба метода имеют преимущества и недостатки, сухое торкретирование более распространено, так как для него требуется менее сложное оборудование и смесь для бетонирования можно доставлять на большие расстояния. Мокрое торкретирование, хотя и имеет меньшую скорость подачи смеси, характеризуется меньшим отскоком раствора от наносимой поверхности и имеет более однородный состав.

Способы торкретирования

Выделяется два способа, названия которых получены в зависимости от агрегатного состояния и степени увлажнения.

1. Сухое торкретирование.

В зависимости от расстояния между объектом и растворным узлом назначается место приготовления: локальный либо централизованный.

На месте производства работ изготавливается, если:

- требуется включить порошковые добавки либо быстросхватывающийся цемент;

- расстояние между строительной площадкой и перемешивающим агрегатом настолько велико, что выполнение невозможно в течение трех часов после приготовления смеси.

Соотношение массы песка и цемента, как основных составляющих, назначается исходя из особенностей эксплуатации обрабатываемых поверхностей:

- 4 к 1 — при воздействии только атмосферных факторов;

- 3 к 1 — если плоскость будет работать в неблагоприятных условиях и подвергаться ударам, истиранию, абразивному воздействию.

Для сохранения свойств и характеристик ингредиентов и соблюдения равномерности состава должны быть выполнены условия:

- во избежание появления комков хранение материала должно осуществляться на протяжении не более 3 часов в плотно закрытой таре;

- перед смешиванием компоненты пропускают сквозь с сито ячейкой до 8 мм, при изготовлении набрызг-бетона — до 25 мм;

- дозирование ингредиентов должно производиться посредством взвешивания;

- при приготовлении смеси объемом до 50 м3 допускается перемешивание массы вручную, большее количество — в растворомешалке.

Торкретирование «по сухому» обладает преимуществами:

- легкость применения и последующей чистки распыляющей установки;

- множество вариантов расстояний подачи и набрызга;

- толщина слоя — до 60 мм;

- отсутствие необходимости в грунтовании обработанной поверхности;

- высокий уровень межслоевой адгезии;

- высокий КПД.

Присущи также и некоторые недостатки:

- при смешивании компонентов нельзя допускать ошибок;

- при нанесении бетона частицы могут отскакивать от плоскости;

- при использовании состава повышается уровень загрязненности и запыленности объекта.

2. Мокрое торкретирование.

Ничем не отличается от процесса производства «сухого» состава за исключением необходимости добавления воды определенного качества. Этот способ обработки подразумевает использование для подачи на сопло уже готового бетонного материала ровным потоком через специальные шланги.

К преимуществам относят:

- высокую однородность;

- легкость приготовления и работы с готовым раствором;

- возможность применения в закрытых помещениях;

- отсутствие необходимости в последующей обработке поверхности за исключением затирки, что более характерно для набрызга;

- возможность использования остатков, что влияет на конечную стоимость торкретирования.

Минусами называют:

- небольшую толщину слоя;

- высокую продолжительность распыления или набрызга;

- сложность очистки установки по завершении работ;

- низкую маневренность из-за недостаточной длины подающих рукавов.

ПРИМЕРЫ РЕКОНСТРУКЦИИ (УСИЛЕНИЯ ЗДАНИЙ) Ж/Б КОНСТРУКЦИЙ «ДО» И «ПОСЛЕ»

Пример 1. Усиление стен и сводов старого жилого дома.

На Фото 1 Показано состояние внешних стен дома до применения технологии «Торкретирование поверхности». На Фото 2 – после.

Нанесение торкрет-бетона на армированные поверхности стен ветхого здания не только повышает их несущую способность, но одновременно является эффективной противопожарной защитой при условии применения огнеупорных смесей

Фото 1.Фото 2.

Пример 2. Усиление колонн и стен зданий и сооружений.

Реконструкция зданий предполагает обработку стен и колонн.

Для усиления колонн их «одевают» в каркас из угловой и полосовой стали. Поверх этого каркаса вяжут сетку из проволоки D = 5 мм. Далее наносят бетонный раствор.

На стенах, перед нанесением торкрет-бетона, также устанавливают металлический каркас из анкеров и сетки с направляющими. Все анкерные детали крепятся в отверстиях, высверленных по всей поверхности стены. Далее, к анкерам вяжутся направляющие и сетка.

Если стена укрепляется с двух сторон, то отверстия сверлятся насквозь. В этом случае к каждому анкеру крепится и внешний, и внутренний каркас.

На Фото 3 и 4 представлены колонны и стены до обработки, на Фото 5 и 6 – после.

Фото 3.Фото 4.Фото 5.Фото 6.

Технология изготовления и нанесения полимербетона

Для изготовления полимербетона потребуются следующие средства защиты, инструменты и емкости для замеса:

- электрическая дрель или шуруповерт с насадками,

- весы для определения соотношения компонентов,

- емкости для замешивания и подготовки компонентов,

- средства защиты для рук и лица.

Полимерное покрытие в домашних условиях готовится по следующему алгоритму.

- Наполнитель крупной фракции щебеня очищаем от загрязнений, сушим при температуре 110 градусов и остужаем. Влажность полученной смеси не должна превышать 1%.

- Смешиваем наполнитель с просеянным песком.

- Загружаем в смеситель на 2 минуты компоненты и добавляем наполнитель (графит, андезит, кварц). После процесса перемешивания можно наливать воду и вновь запускать смеситель.

Отдельно готовим связующее вещество.

Размягчаем выбранную золу (связующее вещество) с помощью нагрева до 35–40°С или специального растворителя

Важно не забыть, что количество полимеров в составе смеси должно составлять не более 20% от массы цемента. Если вы воспользовались водорастворимыми смолами, то их вводят в раствор маленькими дозами, и их количество не превышает 2% от массы цемента

Добавляем пластификатор и стабилизатор, размешиваем в течение 2 минут и заливаем в состав отвердитель. При необходимости добавляем синтетический краситель. Соединяем с наполнителями и перемешиваем в течение 3 минут — полимербетон готов к заливке.

Совет: не старайтесь сделать сразу большое количество материала, так как смесь быстро затвердевает.

Если вы планируете заливку в определенную форму, то предварительно подготовьте все необходимое.

- Поверхность формы покрываем парафином (можно воспользоваться техническим вазелином или машинным маслом), таким образом вы избежите прилипания полимербетона.

- Заливаем концентрат в форму, стараясь максимально заполнить всю плотность и убрать воздушные пузырьки из смеси. Уплотнение можно произвести с помощью вибростола или навесного вибратора.

- Вынимать готовую форму можно не раньше суток, а если в составе присутствует большое количество отвердителя, то можно осуществить выемку и ранее.

Совет: очищение бетономешалки или смесителя сразу после окончания работы — обязательно, так как остатки материала быстро застывают и сложно вымываются.

Опытные строители рекомендуют использовать полиамидную и эпоксидную смолу в соотношении с полиэтилен-полиаминовым отвердителем. Считается, что эти компоненты дают наиболее качественный полимербетон.

ВСТУПЛЕНИЕ

Современные технологии восстановления и ремонта железобетонных конструкций обусловливают применение высокоэффективной и производительной техники, которая неумолимо вытесняет ручной труд из этой отрасли строительной промышленности.

Именно такой технологией и является торкретирование или торкрет-бетонирование.

В настоящее время данная технология позволяет говорить о полной механизации проведения бетонных работ

Ремонт бетона или, даже реконструкция зданий с использованием технологии под названием «Торкретирование» – это нанесение на поверхность слоя бетона или др. строительных растворов под давлением сжатого воздуха с помощью специальных торкрет установок.

В данной статье мы постараемся подробно рассказать обо всех особенностях данного техпроцесса, об используемой при этом технике, и приведём примеры реконструкции ж/б сооружений.

Как выбрать торкрет оборудование

Выбор оборудования для торкретирования зависит от того, какой способ торкретирования вы используете, какой объем бетона вам надо распылить, а также от места, где будет происходить эта процедура

Но все же в первую очередь очень важно то, чтобы оборудование соответствовало всем современным требованиям и не имело неисправностей ни в одной из его частей

Для мокрого нанесения важно выбрать установку, которая обеспечит непрерывную подачу и равномерное распределение смеси по поверхности. Для этой цели отлично подходят торкрет-установки с двухпоршневыми насосами, имеющими гидравлический привод, осуществляющийся от электрического или дизельного двигателя

Сначала следует определиться с объемом используемой смеси, так как от этого зависит размер дозировочного барабана. Для нанесения мелкозернистых, сухих и плотных смесей нет смысла выбирать большой объем из-за того, что обычно они занимают не слишком много места в барабане даже в больших количествах

Но если объем работ большой, и у вас не будет времени подсыпать ускоритель твердения вручную, особое внимание требуется уделить дозирующим устройствам, чей рабочий диапазон должен покрывать максимально возможную дозировку ускорителя, умноженную на количество бетона, но при небольших объемах работ он может и подаваться вручную. Уделите внимание и тому, где будут производиться работы — очень часто на маленьких площадях размещение крупногабаритных машин просто нет возможности, но оборудование для мокрого торкретирования обычно компактнее оборудования для сухого из-за сфер их применения.Если работы предстоят только декоративные или совсем небольшие, то лучше всего выбрать хоппер-ковш — прибор, позволяющий наносить любые виды жидких смесей

С помощью него вы сможете черпать готовый раствор из емкости и, нажимая на рукоятку, подавать его под давлением.

Установки для сухого торркетирования, в основном, роторного типа. Это позволит менять производительность с помощью замены колеса. При выборе установки для сухого торкретирования обязательно следует смотреть на уровень отскока материала, так как в разных машинах он может варьироваться от 2% до 20%, поэтому стоит либо заранее закупать побольше материала, либо искать установку с низким уровнем отскока

Особое значение в данном виде работ имеет мобильность машины — так как они часто требуются при проведении подземных работ или укреплении подземных сооружений, важно, чтобы установку можно было без труда перемещать, в некоторых случаях она должна работать и под сильным наклоном. Смотрите и на степень пылеобразования — у таких машин она часто довольно высокая, что тоже может помешать качественному проведению работ в замкнутых пространствах

Машина для бетонирования. Торкрет установка

Торкрет-машина для нанесения сухой огнеупорной массы

Вращающаяся (роторная) торкрет-машина для сухого торкрета успешно применяется для работы с распылением масс сухого цемента в области туннелирования, горно-добывающей промышленности и в зоне огнеупоров при горячем ремонте. Она является непрерывно транспортирующей торкрет-машиной для сухого торкрета.

Типичные области применения:

- торкрет-бетон для гражданского строительства

- ремонт бетона

- огнеупоры (горячий ремонт)

- подземные трубные конструкции

- туннелирование

- горно-добывающая промышленность

- сады и ландшафты

Техническое описание

Сухой материал для торкретирования протекает через загрузочную воронку в вертикальную цилиндрическую камеру надежной роторной системы и с помощью сжатого воздуха подается в торкрет-аппарат (пистолет-распылитель). Там распыляемый материал смачивается необходимой водой кольцевой струей, регулируемой оператором торкретирования, и распыляется на высокой скорости на поверхность конструкции. Тем самым достигается компактный слой торкрета.

Торкрет-аппарат (пистолет-распылитель) может поставляться по запросу с дополнительным оборудованием: водяным насосом, дистанционным управлением, установкой предварительного смачивания, контейнером материала емкостью 1,5 м3 или соединением для автоматической подачи из силоса. Привод осуществляется либо через мотор-редуктор, с одной или с двумя фиксированными скоростями, либо с бесступенчато регулируемым мотор-редуктором.

Давление подачи непрерывно регулируется от 0.5 до 6.0 бар для всех типов. Соответственно изменяется производительность распыления. Приведенные ниже технические данные являются стандартными временными данными и зависят от состояния материала и конвейерной линии.

Технические данные

* при давлении подачи 2 бар и длине рукава 10 м

Опциональное оборудование и доп. устройства

Дистанционное управление для отдельного управления распыляемым воздухом и вариаторным мотор-редуктором в комплекте с кабелем дистанционного управления 1 От, управляющее напряжение 24В

Дозировочный насос для реагента, привод 1 кВт/400В/50Гц

С регулируемой производительностью подачи, 0-3 л/мин, Давление подачи 10 бар, встроенный в раму, забирает из бочки хранения, активируется дистанционным управлением

Шланг для реагента

Внутр. диаметр 12мм, 20т с соединенными муфтами

Водяной насос ВД для воды

Давление подачи до 15 бар, производительность подачи до 15 л/мин, кислотостойкий привод 400В/50Гц/, 1,1 кВт, встроенный в раму машины

Водяной насос ВД 3/4″

Раб. давление 15 бар, длина 20м, с соединенными муфтами.

Пистолеты-распылители с дозатором воды

Материал: износостойкий ПУ, внутренний диаметр 32 мм

Шланг подачи 20 м с соединенными муфтами

Раб. давление 8 бар, электропроводящий, износостойкий

Шланг для воздуха, для подключения компрессора к торкрет-машине

Внутр. диаметр 40мм, PN 16. длина 20м, резина высокого качества, с соединенными С-образными муфтами

Электрический основной кабель

5×2.5², 25 м с вилкой и соединением 516/6ч

Запасные части

Верхняя часть уплотнительной шайбы

Нижняя часть уплотнительной шайбы

Фрикционное колесо

Прокладка ротора

Ротор ∅300мм