Выбор инструментов

Для строительства сооружения из газоблоков понадобятся материалы:

- рулетка;

- строительный уровень;

- строительный миксер или дрель со специальными насадками;

- резиновый молоток;

- ручной штроборез;

- зубчатая кельма;

- уголок;

- ручная пила;

- электрофреза;

- терка;

- емкость для замешивания раствора.

До начала строительства нужно приобрести достаточное количество газоблоков и сухой клеевой смеси или материалов для приготовления цементно-песчаного раствора. И газоблоки, и материалы для кладки лучше брать с небольшим запасом (10-15% сверх расчетного количества). Обязательно в процессе строительства понадобится арматура и рулонный гидроизоляционный материал, поэтому их тоже нужно приобрести заблаговременно.

Набор инструментов для работы с газобетоном.

Какой раствор для газобетона лучше выбрать

Чтобы определить, какой раствор нужен для кладки газобетонных блоков, обратимся к «Технологической карте». ТТК устанавливает критерии, которым должен соответствовать монтажный раствор. Сравним, насколько соответствуют этим критериям клей и цементно-песчаная смесь:

| Наименование показателя | Нормативное значение | Значение для клея | Значение для ЦПС |

| Водоудерживающая способность | не менее 95% | 95…97% | 90…93% |

| Прочность на сжатие | не менее 5 МПа | до 11 МПа | до 8 МПа |

| Расход на 1 м3 блоков | до 25 кг | 15-25 кг | 30-40 кг |

| Морозостойкость | не ниже F50 | F35…F100 | F50…F150 |

| Рабочая толщина | не нормируется | 1-5 мм | 6-10 мм |

| Время открытого слоя | до 20 мин | 15-20 мин | 3-10 мин |

| Время «жизни» раствора | не менее 1.5 ч | до 2.5 ч | 1-2 ч |

| Рабочая температура | -15…+25 °С | -20…+30 °С | +5 …+25 °С |

Кладка газоблока на цементный раствор не обладает преимуществами в сравнении с применением клеевых составов и, при этом, снижает теплозащитные и прочностные характеристики газобетонной стены. Использование специального клея для газобетона является оптимальным выбором по качеству, цене и удобству применения.

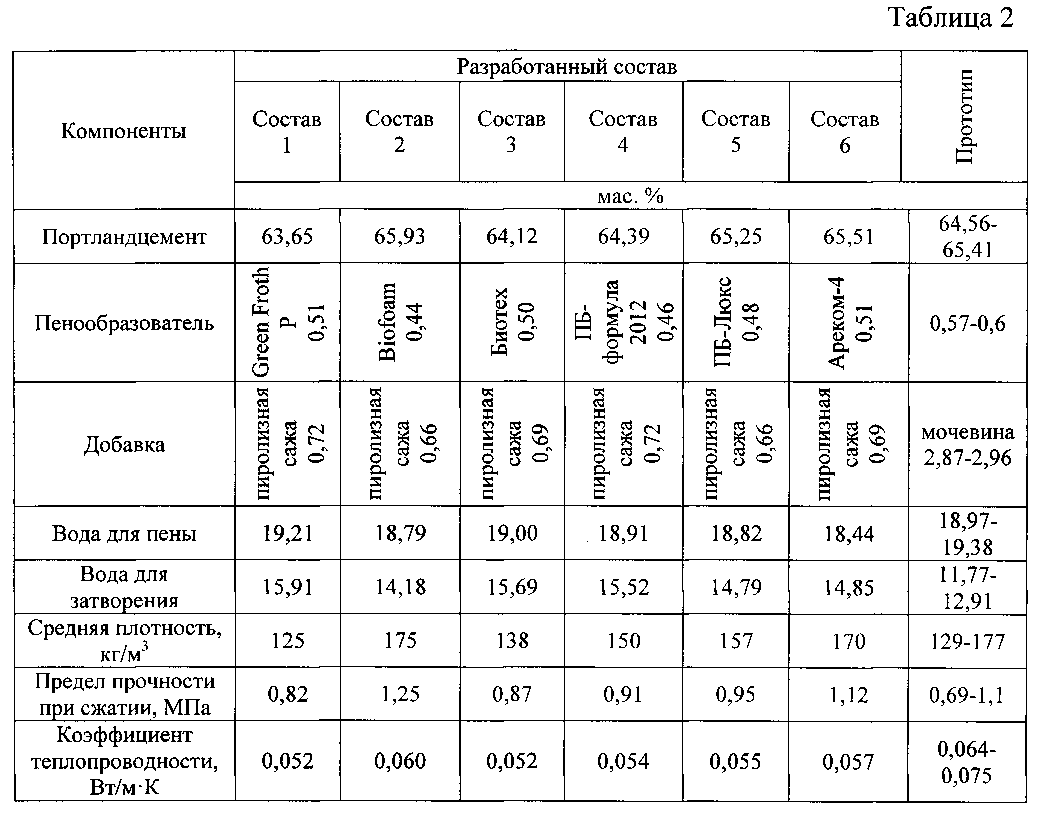

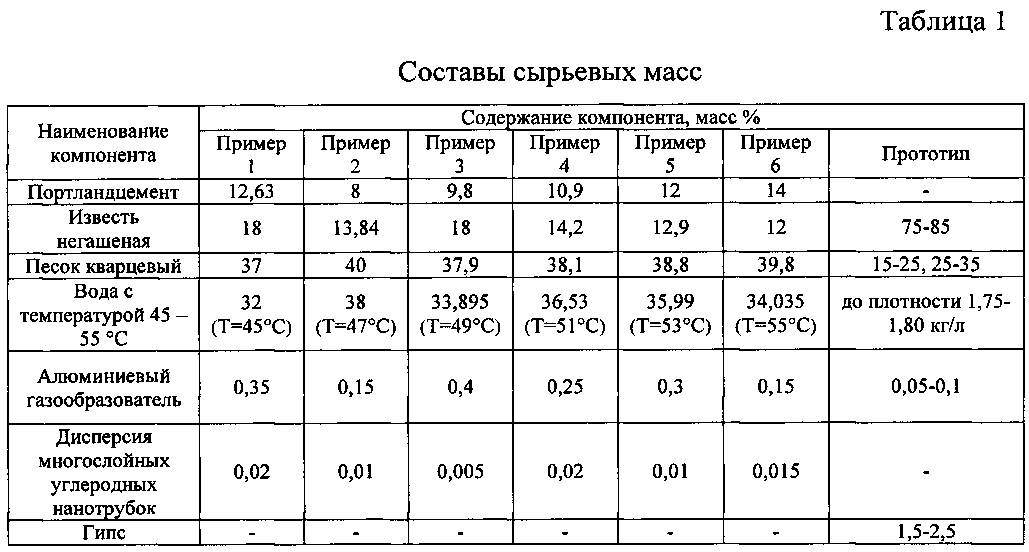

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

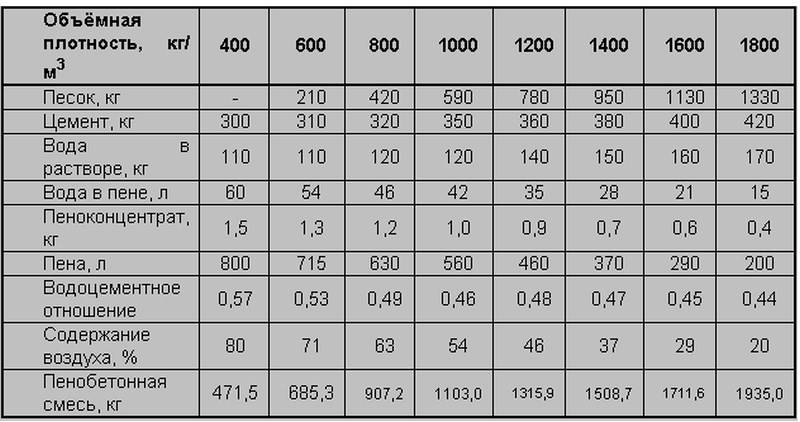

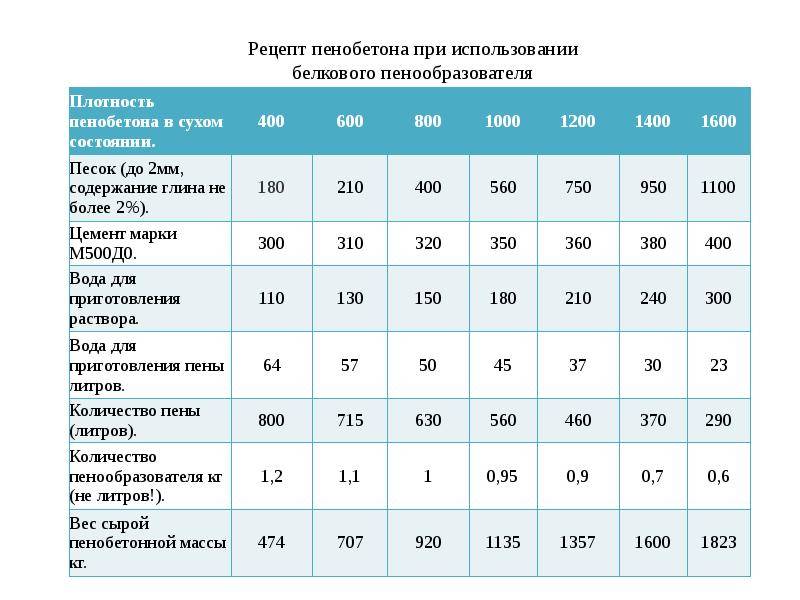

Приготовление раствора

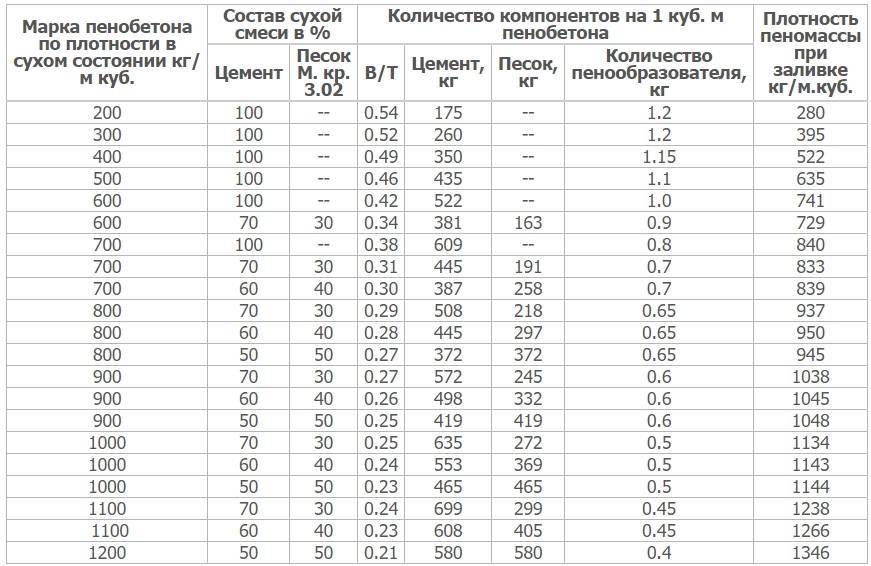

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

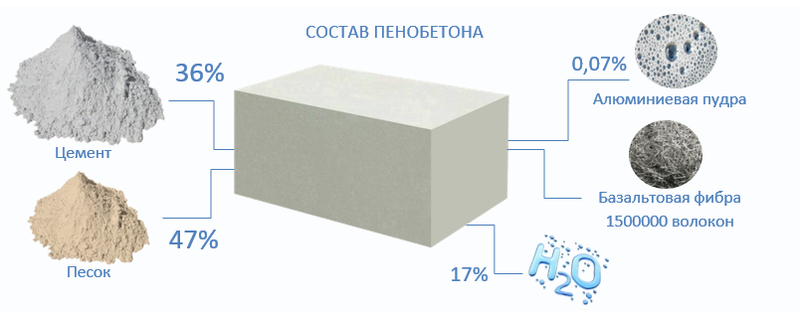

Материалы для приготовления

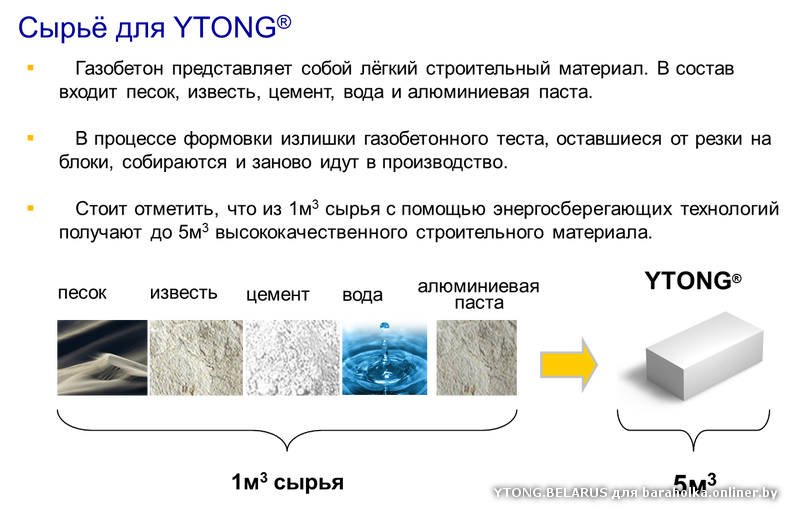

Основные составляющие смеси для изготовления являются экологически чистыми, безвредными для людей, животных. Это:

- алюминиевая пудра или порообразователь — благодаря ей в газобетонных блоках образуются так называемые поры, которые повышают прочность;

- цемент — он выступает в качестве вяжущего вещества;

- известь;

- кварцевый песок — как наполнитель;

- вода.

Своим составом он очень отличается от пенобетона. Именно из газобетона в мире построено множество домов, школ, садиков, офисных зданий. Иногда специалисты добавляют некоторые составляющие, которые могут улучшить качества всей смеси для приготовления блоков.

Плюсы газобетонных блоков

Исходя из вышеописанного, можно выделить множество преимуществ газобетонных блоков перед другими строительными материалами:

- Газобетонные блоки легче обычного кирпича в 3-5 раз, что позволяет изготавливать их значительных размеров. Это в свою очередь способствует высокой скорости возведения зданий. К примеру, один строитель может возвести 1 кв. м. стены из газобетонных блоков за 20 минут. В случае с кирпичом этот показатель недостижим.

- Низкая теплопроводность газобетона, которая меньше теплопроводности кирпича в 2-3 раза. Это обусловлено наличием пор, содержащих воздух. К примеру, при толщине блока 37,5 см., теплоизоляция равна 60-сантиметровой кладке кирпича.

- Легкая обрабатываемость газобетонных блоков сравнима с деревом. Он легко пилится, строгается, сверлится при использовании обычного инструмента плотников.

- Высокая огнестойкость материала. Газобетонные блоки негорючие. При этом они способны выдержать воздействие огня с одной стороны на протяжении 3-7 часов.

- Высокая паропроницаемость материала благодаря наличию пор. В итоге строение «дышит», обеспечивая оптимальный микроклимат внутри.

- Высокая экологичность. Согласно классификации, экологичность материалов определяется специальным коэффициентом. К примеру, у кирпича он составляет 10, у керамзита 20, а у газобетона – 2. Более высокая экологичность лишь у дерева (коэффициент 1).

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Требования к цехам для создания газобетонных блоков

Для хранения цемента и извести используются силосные складские помещения, а алюминиевая пудра должна находиться в металлических бочках по 200 л. Готовая продукция хранится в закрытых, хорошо вентилируемых помещениях, чтобы влага и сырость не разрушала изделия.

Производственный цех проектируется согласно нормам:

- ГОСТ 12.1.005-76;

- СНиП III-4-80.

В них прописываются правила:

- микроклимата;

- вентиляции;

- отопления;

- кондиционирования;

- санитарной;

- пожарной;

- взрывной;

- экологической безопасности.

Посторонние лица не должны находиться на территории производства, а все работники во избежание получения травм головы обязаны ходить в касках. К работе допускаются только лица, сдавшие экзамен по охране труда и знаниям производственного дела.

Если в помещении проводится процесс с использованием воды, то напольное покрытие должно быть не скользким либо на него укладываются настилы из дерева. Покрытие должно быть таким, чтобы можно было легко очистить с него пролитые или просыпанные вещества, а также производственные отходы и загрязнения.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.

Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.

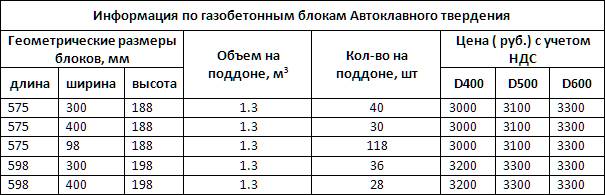

Параметры

Чтобы выяснить количество кубов газобетона в одном поддоне, следует знать габариты изделий. Для стен применяют строительные элементы, толщина которых превышает 20 см. Такие размеры 200 или 250 мм являются самыми распространенными, их используют для постройки одноэтажных зданий. От параметров изделий зависит, сколько штук поместится в 1 кубе. При строительных работах монолитно-каркасной направленности частные строители и профессионалы используют газобетонные блоки с толщиной 250 мм. Если сравнивать такую стену с кирпичной кладкой, чтобы достичь аналогичных особенностей с газобетоном кирпичная стена должна составлять толщиной 1 метр.

Стандартные размеры изделий:

- длина – 60 либо 62, 5 см;

- высота – 20-25 см;

- ширина – 8,5-40 см.

Все вышеперечисленные габариты пользуются популярностью при постройке зданий, ширина может меняться в соответствии с поставленными задачами. Блоки легко поддаются обработке, при надобности размер изменяется.

U-образные изделия производят с такими параметрами:

- высота 25 см;

- длина 50-60 см;

- ширина 20-40 см.

Перед закупкой стройматериалов следует знать площадь помещения и размеры стен. Для того чтобы рассчитать сколько в 1 квадратном метре газоблоков, возьмем для примера показатели средней толщины стены 30 см.

Расчеты:

- Считают длину наружной стены для одноэтажной постройки с размерами 10х10 м, с высотой стен 3 метра.

- Общая длина стен – 10+10+10+10 получается 40 метров.

- После вычисляют показатели площади поверхности, для этого длина 40 метров умножается на высоту 3 метра, получается 120 м2.

- Из общих показателей площади вычитают дверные и оконные проемы. Например, 10 кв.м разделить на 120 кв.м и отнять 10, получается 110 м2.

- Чтобы узнать, сколько газобетонных блоков в 1м2 кладки, следует рассчитать площадь одной строительной единицы – 0,2х0,6 получится 0,12 кв.м. На 1м2 получается 1:0,12 = 8,33 газобетонных блока.

- На все здание понадобится: 110 кв.м умножают на 8,33 шт. получается 916,3 единицы.

В этом примере не учли толщину швов с раствором. Аналогичным методом рассчитывают нужное количество газобетона на внутренние стены.

Сколько поддонов с газоблоком входит в манипулятор? В машину обычно входит от 10 до 12 поддонов с газоблоками.

Грамотный расчет нужного количества газобетонных блоков для постройки стен и перегородок, позволит минимизировать затраты на покупке стройматериалов, которые измеряют в кубических метрах или в единицах. Сколько газосиликатных блоков в пачке будет зависеть от таких параметров как высота, ширина и длина. В основном их количество газоблоков в поддоне колеблется от 32 до 60 штук.

Изучаем технологию

Производство начинается с подготовительных этапов:

собираем и устанавливаем форму, внутренние стенки которой нужно обязательно обработать смазочным материалом, чтобы избежать прилипания массы к форме. Материалом, из которого изготавливают формы, служит дерево, или металл;

Плюс – отвердевание происходит естественным путем

- подготавливаем основные составляющие для газобетона. Соответственно пропорции готовим массу, производим заливку в форму, и отправляем в так называемую зону созревания. Сначала масса увеличивается в объёмах. На этом этапе газобетон приобретает пористость. Происходит химическая реакция алюминиевой пудры и извести. Заливочная масса равномерно насыщается пузырьками водорода, размером до 2мм;

- этап резки, заключается в распилке большого за размером массива (6160 мм x 1580 мм x 690 мм) на меньшие части. Происходит снятие горбушки и выравнивание поверхности проволочными струнами;

- отправляем сформированные блоки для дальнейшей просушки и затвердевания естественным способом.

Это интересно: Деревянные перекрытия в доме из газобетона своими руками

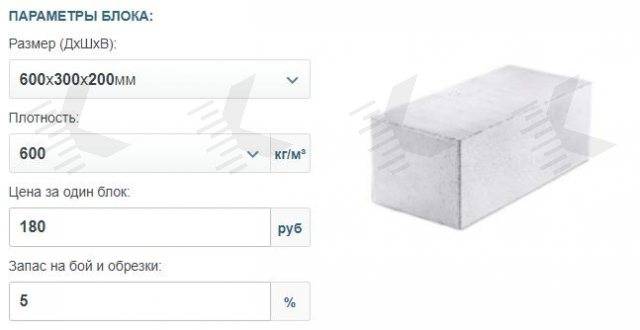

Как посчитать газосиликатные блоки калькулятором – инструкция

Данный инструмент будет полезен, если необходимо выполнить точный расчет количества газосиликата для возведения стен дома, гаража, хозяйственных построек. Однако необходимо понимать, поскольку программа рассчитывает параметры по эталонным значениям, ее результаты не всегда будут совпадать с реальными. Технические характеристики блоков отличаются от производителя к производителю в зависимости от особенностей технологического процесса, что в свою очередь приводит к возникновению погрешностей расчета.

Параметры блока

- Размер. Введите размер блока, мм.

- Плотность. Укажите плотность блока, кг/м3.

- Цена. Введите стоимость одного блока, руб.

- Запас. Выберите количество запасных блоков, %.

Характеристики стен

- Длина стен. Введите длину наружных стен по внешнему периметру, м.

- Высота стен. Введите предполагаемую высоту стен, м.

- Раствор. Укажите тип и толщину строительного раствора.

- Сетка. Укажите наличие/отсутствие кладочной сетки.

Вы можете нажать на кнопку «Рассчитать» и получить приблизительные результаты по «коробке» здания без учета дополнительных элементов. Мы рекомендуем вам продолжить заполнение калькулятора, добавив необходимые поля.

Опциональные элементы

Выбор и заполнение параметров опциональных элементов конструкции позволяет получить максимально точный расчет количества газосиликатных блоков. Полученные значения вы можете с уверенностью использовать, как при составлении сметы с расходом и стоимостью материалов, так и при организации транспорта для доставки на объект.

- Окна и двери. Введите высоту, ширину и количество проемов.

- Фронтоны. Укажите тип конструкции (треугольная, трапециевидная, пятиугольная) и введите ее параметры.

- Перемычки. Введите толщину, длину и количество перемычек.

- Армопояс. Введите толщину и количество армирующих поясов.

Ширина армопояса и перемычек принимается равной ширине блока.

Оборудование для производства газобетона

Для получения надежного газосиликата необходимо современное оборудование:

- Механическое или вибросито для удаления посторонних предметов из песка и цемента.

- Шаровая мельница для измельчения и смешивания сухих сыпучих компонентов.

- Дозаторы, которые отмеряют нужное количество каждого вещества.

- Растворосмеситель равномерно перемешивает все компоненты или бетономешалка.

- Формы для застывания смеси со съемной опалубкой.

- Оборудование для контроля за размерами, количеством пузырьков газа и их распределением.

- Рамы для нарезания плит на блоки нужного размера. Шаблоны, пилы разного размера, струны.

- Автоклавы.

- Парогенератор для создания высокой влажности, паропровод.

- Автоматизированные погрузчики.

Укладка газобетонного блока

Чтобы построить дом из газобетона, стены выкладывают в следующем порядке:

- размечают на фундаменте или перекрытии положение стен и проемов;

- устанавливают рейки-порядовки, натягивают шнуры-причалки;

- расстилают раствор и укладывают первый ряд блоков;

- контролируют геометрию кладки первого и последующих уровней;

- раскладывают вдоль стены газобетонные блоки;

- последовательно выполняют кладку и армирование;

- режут или выпиливают при необходимости доборные элементы;

- зачищают поверхность теркой или электрошлифовальной машиной.

Кладка первого ряда

Начинают монтаж блоков с самой приподнятой точки фундамента, определенной строительным уровнем или нивелиром. Смачивают нижнюю поверхность элемента и устанавливают на выравнивающий слой цементно-песчаного раствора. Увлажнение газобетона нужно, чтобы схватывание смеси происходило не так быстро.

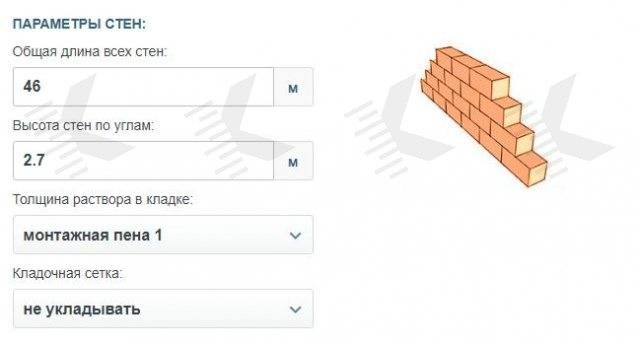

Каждый блок выставляют строго горизонтально. Для этого прикладывают строительный уровень и выравнивают положение молотком-киянкой с резиновым набалдашником.

При необходимости из целого блока изготавливают доборный. Для этого измеряют размер промежутка в ряду, выпиливают по нему элемент. Полутерком выравнивают торцы, промазывают клеем с двух сторон и помещают в кладку.

Чтобы сохранить перевязь, верхний ряд начинают монтировать с установки целого блока над обрезанным.

Уложив целый ряд, поверхность выравнивают теркой. Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Второй и последующие ряды

Через 1,5-2 часа после укладки первого ряда приступают к монтажу второго. Несущие стены начинают от углов. Выравнивают блок по вертикали и горизонтали.

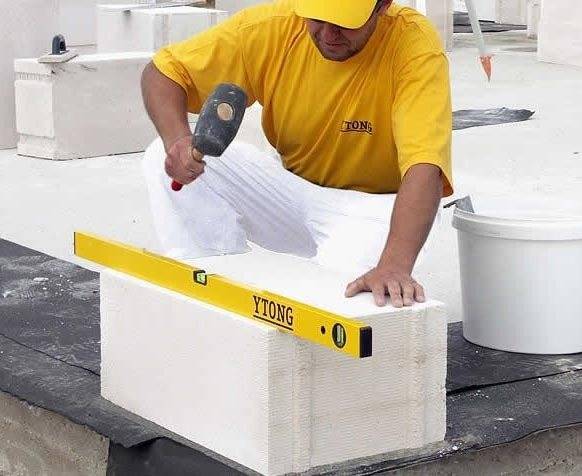

Натягивают шнур-причалку аналогично первому ряду и монтируют блоки. Клей наносят на нижнюю плоскость и торец элемента зубчатым шпателем. Прижимают камень к месту укладки так, чтобы толщина слоя раствора была не больше 2-5 мм. Излишки убирают мастерком.

В течение 15 минут положение блока возможно скорректировать. Пятна от клея вытирают мокрой тканью. Затвердевший раствор удаляют механически.

Последующие ряды монтируют аналогично. Клеем заполняют все швы, независимо от конфигурации блоков. Замковые соединения гребень-паз оставляют частично незаполненными.

Средний расход клея

Каждая упаковка с клеевым составом маркируется информацией с данными от производителя. На ней можно найти и сведения о расходе. К примеру, усредненные показатели могут выглядеть таким образом: расход составляет 1,5-1,7 кг массы на каждый квадратный метр при толщине слоя в 1 мм

Важно учесть, что эти цифры следует применять только к ровным горизонтальным поверхностям. Иными словами, на 1 м3 газоблоков требуется от 15 до 30 кг

Учитывая, что производители обычно выпускают мешки с клеевым составом массой 20-30 кг, на 1 м3 кладки уйдет как раз одна упаковка.

В плане расчетов важно помнить одно правило – клей для газоблока, расход которого превышает 30 кг на «куб» кладки, обычно заполняет трещины с другими изъянами блоков. Только лишь ради увеличения толщины перерасходов допускать нельзя

Это расчеты от производителей, но есть и реальные данные. Как показывает практика, в среднем на 1 м3 затрачивается порядка 40-45 килограмм. Разумеется, отличия между официально заявленными данными и практическими, так или иначе, проявляются в работе с любым материалом. Этим и обусловлена необходимость делать запасы. При подготовке к процессу укладки газоблоков необходимо брать запас объемом в 25% от планируемой массы. То есть, если по расчетам вышло, что потребуется 25 кг клея, то есть один мешок, то желательно иметь в запасе еще примерно 6-7 кг кладочной смеси.

Материалы, инструменты, оборудование

Чтобы производство газобетонного блока было проведено качественно, необходимо подготовить строительные материалы для создания качественной смеси, инструменты и оборудование. Независимо от того, как будет проходить процесс создания промышленного продукта – на промышленной ленте или в домашних условиях, общие технологические требования к составу являются одинаковыми для любого типа производства газобетонов, в соответствии с нормативными правилами:

- ГОСТ 21520-89;

- ГОСТ 25485-89;

- СН 277-80.

Смесь бетона с газообразователями и пластификаторами делают из таких материалов:

- цемент М400, М500;

- чистая проточная вода;

- кварцевый песок;

- негашеная известь;

- алюминиевая сода (порошок, паста);

- каустическая сода;

- гипсовые добавки;

- керамзит;

- сульфат натрия.

Для ручного изготовления изделий в подсобном помещении понадобятся следующие инструменты:

- емкость для раствора;

- строительный миксер;

- лопата;

- кельма;

- ручной трамбовщик;

- сборная форма.

Иногда, для ускорения процесса, в домашнем производстве используют мобильные установки. Такие типы оборудования имеют полную комплектацию. Взять их можно в аренду на срок, который необходим для изготовления нужного количества газобетонных изделий. Объявления об аренде мобильных установок от частных лиц или строительных компаний есть на социальных площадках в Интернете.

Расходы и доходы

Производство газобетона – прибыльный бизнес, особенно если есть возможность вложить в хорошее оборудование, позволяющее создавать качественные блоки, отвечающие всем установленным характеристикам.

Основные этапы организации бизнеса:

Подготовка документов – в течение 14 дней и более, с выбором формы собственности, возможным привлечением юриста.

Поиск помещения для аренды или покупки – нужны помещения для организации производства, склада, офиса (опционально)

Внимание обращают на местоположение объекта и цену за 1 м2, ища баланс между удобством транспортной развязки и расходами.

Покупка оборудования – а также наладка, обучение сотрудников. Желательно отдавать предпочтение признанным производителям, смотреть на срок гарантии, сервисное обслуживание и т.д.

- Покупка сырья – желательно сразу искать партнеров с заключением договоров, обсуждением объемов, скидок и т.д. Экономить на сырье в плане качества нельзя.

- Наем сотрудников – как минимум для производства (бухгалтера можно привлечь по аутсорсу, работу специалистов по продажам пока делать самостоятельно).

- Запуск производства – начало работы линии, проверка всех процессов, анализ, поиск эффективных решений.

- Маркетинг и реклама – тут могут использоваться любые методы, которые реально оплатить и окупить.

- Продажа продукции и доставка – оформление документов, покупка транспорта, выставление счета за услуги.

Расходы и доходы от бизнеса по производству газобетона (из расчета 2500 м3 в месяц):

- Полный комплект оборудования – 7000000

- Сырье для производства 2500 м3 блока – 4220000

- Заработная плата, отчисления (за месяц) – 280000

- Коммунальные платежи – 1650000

- Продажа 2500 м3 блоков – 8750000

- Расходы на рекламу – 480000

- Аренда помещений – 420000

- Доход (чистый) – 1700000

Срок окупаемости – около 4-5 месяцев.

Если планируется открыть производство своими руками, то тут цифры будут другими. Самое бюджетное оборудование обойдется в 40000 или меньше (если оборудования нет вообще, а используются бетономешалка либо ведро с миксером), себестоимость продукции составляет 2000. При изготовлении 85 м3 блока себестоимость газобетона получается 170000, плюс цена оборудования 40000, получается 210000.

Готовая продукция в магазине стоит 3500 рублей за кубический метр, 85 кубов обойдутся в 297500 рублей. То есть, даже при одноразовом использовании оборудования экономия составит 87500 рублей. С другой же стороны, качество блоков будет совершенно не таким, как у газобетона, произведенного в условиях завода с автоклавом.

Для неавтоклавного

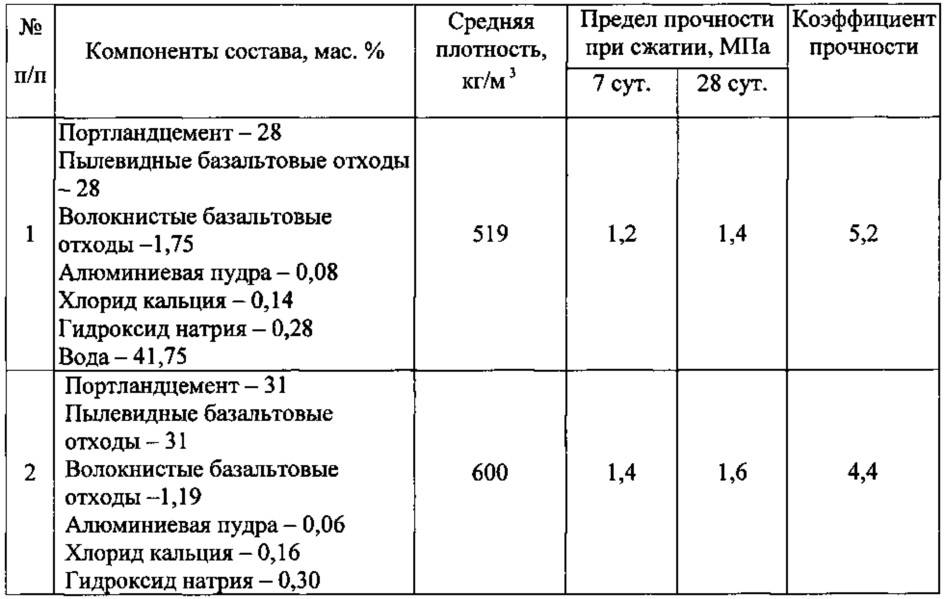

В составе неавтоклавного компоненты не должны превышать такие нормы: портландцемент — от 35,3 до 49,4, алюминиевая пудра — от 0,06 до 0,1, известь — от 2,6 до 2,65, хлорид кальция — от 0,18 до 0,25, известняк — от 12,4 до 26,5 процента, а все остальное — это вода.

В составе неавтоклавного компоненты не должны превышать такие нормы: портландцемент — от 35,3 до 49,4, алюминиевая пудра — от 0,06 до 0,1, известь — от 2,6 до 2,65, хлорид кальция — от 0,18 до 0,25, известняк — от 12,4 до 26,5 процента, а все остальное — это вода.

Неавтоклавные блоки поризуют газом. Обычно их используют при строительстве промышленных, жилых и административных зданий для лучшей термоизоляции. В некоторых смесях как добавку вводят каустик, и тогда компоненты смеси берутся уже в таком количестве: алюминиевая пудра от 0,1 до 1, портландцемент от 15 до 50, каустическая сода от 0,05 до 0,45, песок от 31 до 42 процентов, и, конечно же, вода. Нюанс соединения — значительная доля пудры, в результате чего повышается цена газобетона.

Газоблоки – что это такое и какие у них характеристики

Перед использованием блоков газобетона для выстраивания домов и остальных построек на участке настоятельно советуем вам определить его свойства и параметры.

Главные качества и свойства

Разновидности материалов изготовления и изделия из него

Соответственно свойствам и характеристикам газобетона его делят на конструкционно-теплоизоляционный, конструкционный и теплоизоляционный. Итак, начнем с третьего вида. Теплоизоляционные газоблоки имеют плотность 300-400. Он обладает низкой тепловой проводимостью и характеризуется небольшим весом, а использование материала рекомендовано для тепловой изоляции помещений. Конструкционные газоблоки имеют высокие прочностные характеристики и имеют плотность в пределах 1000-1200. За счет высокого коэффициента тепловой проводимости есть возможность применять его в роли утеплительного материала. Самым популярным стал конструкционно-теплоизоляционный бетон. Он характеризуется степенью плотности от 400 до 900, а еще с его использованием выстраивают перегородки и стены.

Преимущества построек из газобетона

Материал очень часто применяют в области строительства за счет наличия огромного числа достоинств:

- Такие показатели, как тепловая проводимость и прочность, является наилучшими.

- Газобетон дает возможность применять различные материалы для облицовки снаружи и внутри.

- За счет универсального состава материала есть возможность его распиливать и шлифовать.

- Газобетон является устойчивым к воздействию мороза, что дает возможность использовать его в суровых условиях климата.

- Материал характеризуется высокой степенью устойчивости к возгораниям.

- За счет огромного размера газобетонных блоков ускорится процесс выстраивания.

- Блочные материалы имеют малый вес, что упрощает кладки газобетонных блоков своими руками.

- Для изготовления материала применяют известь, песок, алюминиевую пудру и воду, цемент, что обеспечивать экологичность стройблоков.

- Газобетон обладает высокими свойствами звуковой изоляции, что обеспечивает комфорт пребывания внутри помещения.

- Материал имеет паронепроницаемые свойства, что дает возможность обеспечивать оптимальный микроклимат внутри помещения.

- Изготовления материала производится различными компаниями-производителями, что дает возможность клиентам выбрать для себя самый лучший вариант.

Недостатки изделий, способы устранения

До того, как изготовить в домашних условиях газобетон, рекомендовано определить все его минусы. Материал является достаточно гигроскопичным, что может привести к усиленному поглощению влаги. При отрицательной температуре накопленная влага внутри блоков начинается кристаллизоваться, что приводит к разрушению. Для того, чтобы решить такую проблем, требуется отделывать стены из газоблоков. Для этого применяют металлический профиль, кирпич, древесину и иные покрытия для отделки.

Свойства и область применения арболитовых блоков

Арболитовые блоки — стеновой материал группы лёгких бетонов, применяемый в малоэтажном (до 3-х этажей) строительстве. Их стандартный размер 200х300х500 мм. Большинство производителей предлагаю более широкую линейку типоразмеров. Из арболитовых блоков строят жилые дома, малоэтажные коммерческие здания, технические строения, хозяйственные постройки.

Из арболитовых блоков строят жилые дома, коммерческие и технические здания, хозяйственные постройки

У арболита, как строительного материала, огромное количество преимуществ:

- Низкая теплопроводность;

- Минимальная звукопроницаемость;

- Высокая паропроницаемость;

- Биологическая стойкость;

- Пожаробезопасность;

- Малый вес;

- Удобный формат;

- Экологичность;

- Экономность и лёгкость монтажа;

- Долговечность;

- Низкая стоимость.

Малый вес и удобный формат арболитовых блоков позволяют экономить время и трудозатраты строителей

При грамотном изготовлении и применении арболитовых блоков вы добьётесь экономии сразу по нескольким статьям расходов: облегчённый фундамент, отсутствие дополнительной теплоизоляции, сокращение затрат на отопление, минимум отходов при строительстве.

К недостаткам стройматериала стоит отнести:

- Необходимость в оштукатуривании стен, защите от воды.

- Необходимость в использовании специальных кладочных составов – «тёплых» перлитовых растворов.

- Возможность использования только «дышащих» отделочных материалов.

- Расход времени на изготовление достаточного количества изделий.

- Риск повреждения некачественных блоков грызунами.

Стены из арболитовых блоков следует оштукатуривать, чтобы защитить от воды

Из чего изготавливается арболит

Для производства арболитовых блоков вам понадобятся следующие составляющие:

- древесная щепа;

- химические добавки;

- цемент;

- вода.

Требования к размеру древесной щепы по ГОСТу — длина до 25 мм, ширина 5–10 мм, толщина 3–5 мм

Вы можете взять щепу другого размера, стружку, опилки. Но помните, что слишком крупная фракция снижает прочностные характеристики блока, а мелкая повышает его теплопроводность.

Обычно сырьём служит чистая древесина сосны и ели, иногда лиственные породы. Щепа составляет 80–90% от общего объёма, поэтому материал часто называют древобетоном.

Арболитовый блок на 80–90% состоит из древесины, поэтому его легко распилить бензопилой

Древесина хорошо высушена — влажность не более 23%. Допускается включение коры и обзола до 10%. Нежелательно включение листьев, хвои, соломы.

Химическая добавка необходима для минерализации щепы — нейтрализации сахаров и смол, содержащихся в древесных волокнах. Эти природные вещества препятствуют адгезии цементного раствора с древесиной и ухудшают его связывание. Для минерализации используются:

- сернокислый натрий (жидкое стекло).

- сернокислый алюминий.

- хлористый алюминий.

- хлористый кальций.

Химические добавки можно применять по отдельности либо парно в сочетании 1:1.

Цемент следует брать только марки М500, в крайнем случае – М400. Он обладает максимальными связующими свойствами, гидрофобностью, прочностью.