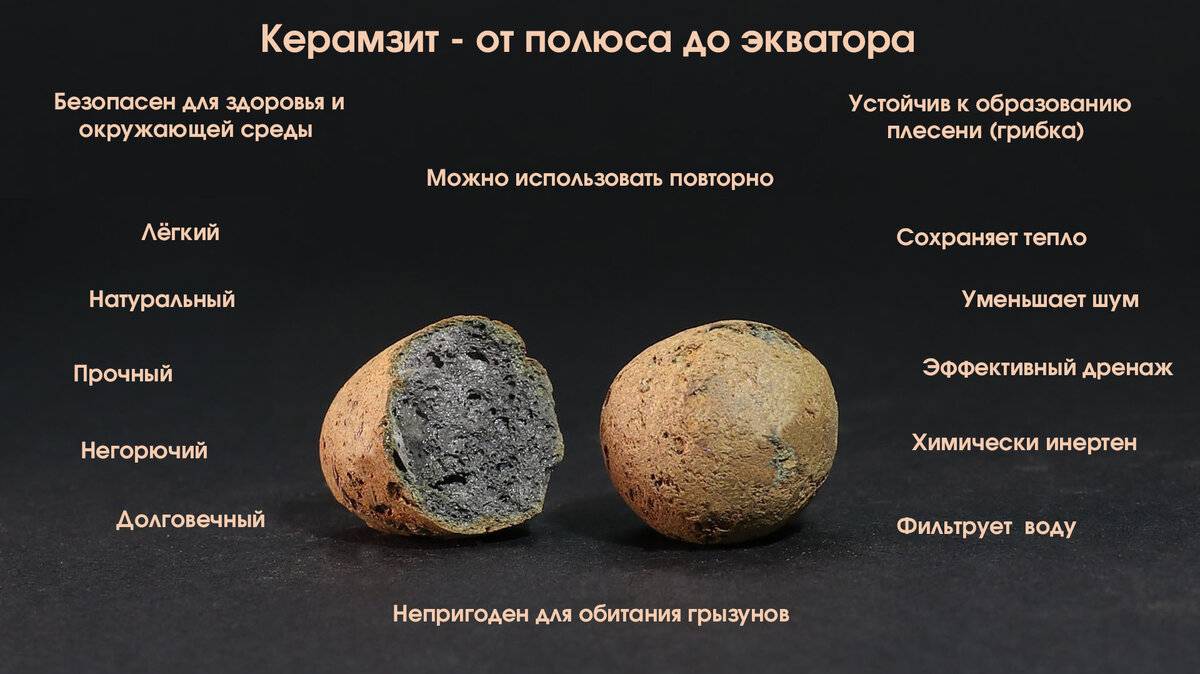

Достоинства керамзита

- Отличные теплоизоляционные свойства. Глина относится к категории «теплых» природных материалов, а благодаря наличию в структуре гранул керамзита воздуха теплопроводность снижается. Этот теплоизолятор способен сохранить до 80% потерь тепла.

- Небольшой вес керамзита. Материал легче бетона в 10 раз. Меньшим весом среди утеплителей обладают только вспененные полимеры. Поэтому слишком большой нагрузки на перекрытия, фундамент, кровлю он оказывать не будет.

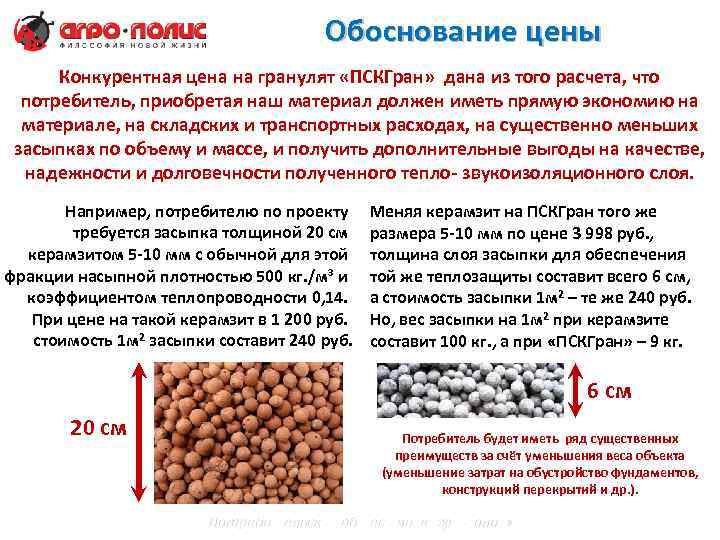

- Относительно невысокая цена. Керамзит дешевле многих других утеплителей. А для его монтажа не требуется специальных инструментов и бригада профессиональных строителей. Все работы можно провести самостоятельно.

- Экологичность. Керамзит — абсолютно природный утеплитель. Его рекомендовано использовать в жилых зданиях, которые построены по технологии «зеленый дом» или «эко-дом».

- Негорючесть. Материал не горит, не поддерживает горение и не выделяет токсического дыма при попадании в открытый источник огня. Он абсолютно пожаробезопасен.

- Простота монтажа. Сделать керамзитовую насыпь сможет даже новичок. А поскольку теплоизолятор — относительно нетяжелый, то справиться вполне можно в одиночку.

- Длительный срок эксплуатации. Использовать керамзит в качестве утеплителя можно очень долго (100 лет и более), но только при условии его правильного монтажа.

Какой керамзит нужен для утепления крыши

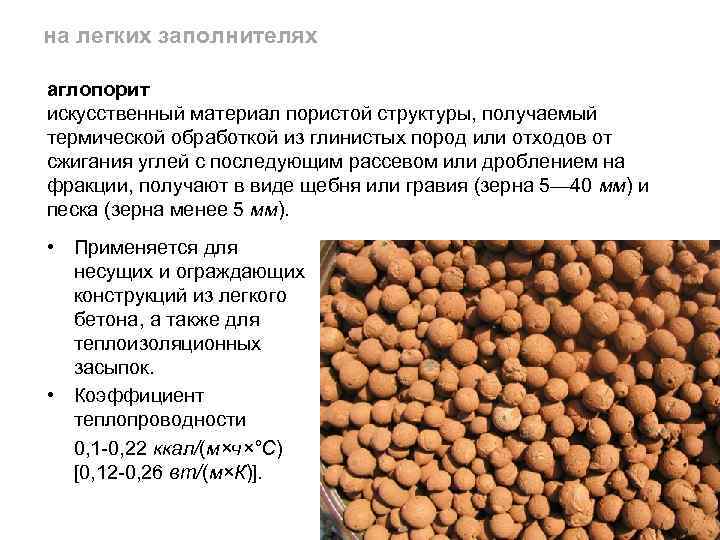

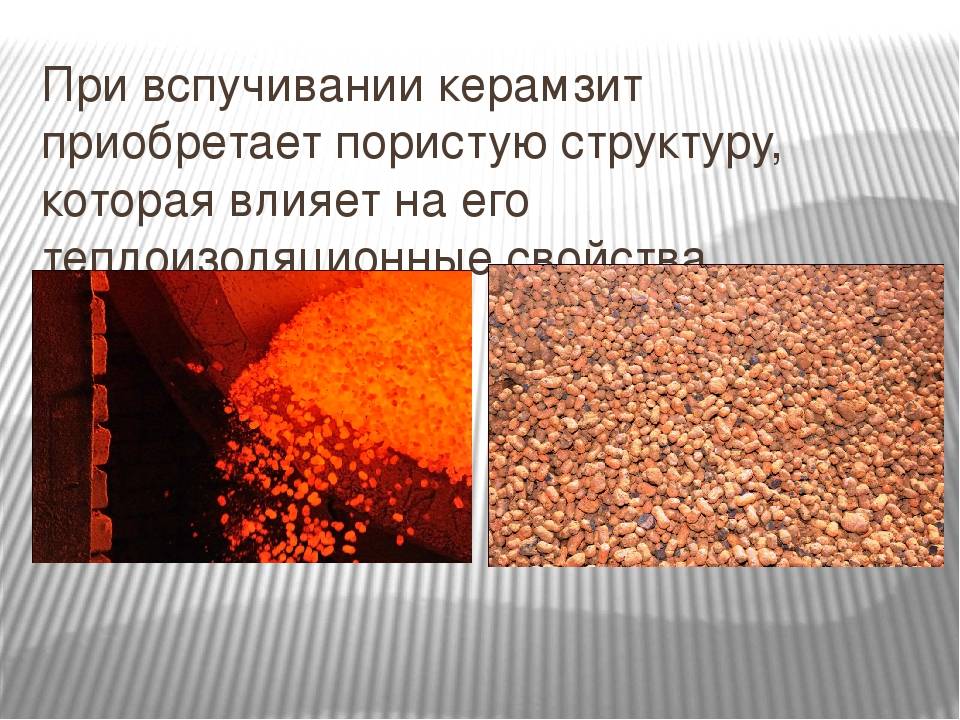

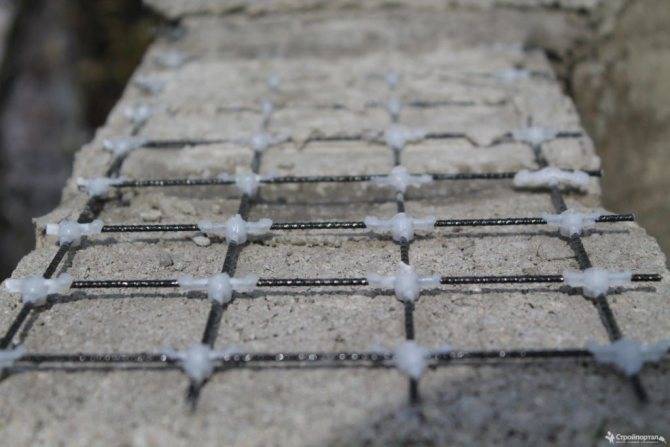

Керамзит изготавливают из глиняных гранул, которые загружают в установленную с небольшим уклоном вращающуюся печь-барабан. Постепенно скатываясь по стенкам барабана, гранулы становятся овальными и разогреваются до 1300 градусов. При обжиге они вспучиваются, становясь пористыми внутри, а снаружи приобретают гладкую окатанную поверхность. Повреждение этой поверхности приводит к повышению гигроскопичности керамзита и ухудшению его теплоизолирующих свойств. Поэтому при выборе керамзита для утепления крыши, в первую очередь убедитесь, что его гранулы целые. Конечно, при больших объемах поврежденные гранулы неизбежно будут, но их должно быть немного.

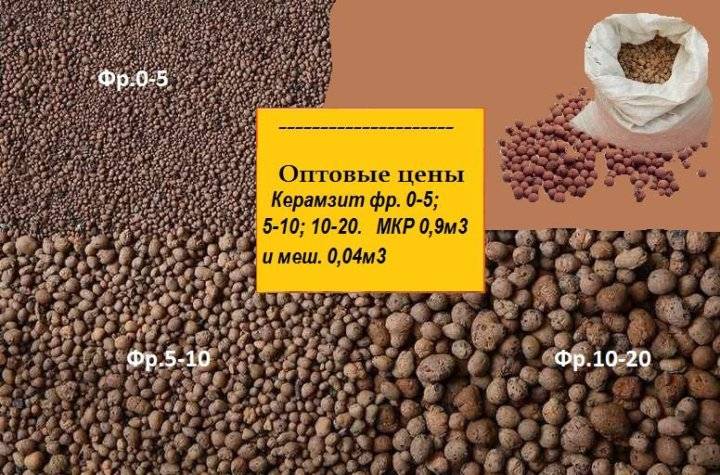

Фракции керамзита

Фракции керамзита

Теперь о том, какой керамзит бывает:

- Керамзитовый песок. Фактически, отходы производства — мелкие частички произвольной формы не более 5 мм в диаметре, которые откалываются от гранул при их обкатке в барабане. Теплопроводность керамзита в виде песка — около 0,16-0,17 Вт/(м·К), редко ниже.

- Керамзитовый гравий. Овальные окатыши диаметром от 5 до 40 мм, которые и используются в качестве утеплителя. Теплопроводность от 0,1 до 0,16 Вт/(м·К), в среднем 0,7-0,12 Вт/(м·К).

- Керамзитовый щебень. Материал, который получают дроблением больших спекшихся кусков глины, поэтому у щебня неправильная форма и острые края. Для утепления не используется — острые грани могут порвать паробарьер или гидроизоляцию, а поврежденная оболочка сильно снижает теплоизоляционные свойства материала.

Обычно завод разделяет керамзит в форме окатышей на три фракции: 5-10 мм, 10-20 мм и 20-40 мм. Иногда делают четыре фракции, разделяя самые большие гранулы на две группы: 20-30 мм и 30-40 мм. Как правило, чем больше гранула, тем ниже у нее теплопроводность, следовательно, она лучше удерживает тепло. Поэтому необходимая толщина слоя теплоизоляции прямо зависит от того, какой фракции керамзит используется. Впрочем, совсем крупными гранулами 30-40 мм крыши и перекрытия обычно не утепляют — из-за больших размеров между окатышами остается много полостей, через которые уходит тепло.

Как правило, в частных домах утепление крыши керамзитом выполняют смесью трех материалов: 10% от объема занимает керамзитовый песок, который используют в качестве подстилающего и выравнивающего слоя, 50% — керамзитовый гравий 10-20 мм и 40% — керамзитовый гравий 5-10 мм. Такие пропорции позволяют получить плотный слой утеплителя с заполненными полостями, который будет надежно удерживать тепло.

Использование керамзита в других сферах деятельности

Строительство – далеко не единственная область применения керамзитовых гранул. Этот материал часто идет на покрытие садовых дорожек на дачных участках. Укладывают керамзит первым слоем, который соприкасается с грунтом. Схему стандартной укладки можно увидеть на рисунке:

Садовые дорожки на керамзите Источник samdizajner.ru

Дорожки из керамзита остаются сухими даже после сильных осадков. На них не скапливается грязь, их легко убирать, а в случае необходимости такую тропу можно легко переложить на новое место.

Керамзит часто применяют для мульчирования почвы, и в этом качестве он используется и в огородничестве и при разведении комнатных растений.

Декорирование керамзитом Источник aviarydecor.com

Преимущества и недостатки

Безусловное достоинство керамзита – низкая цена. Вполне бюджетная стоимость материала – результат переработки дешевого сырья – глиняного сланца или чистой глины. К другим преимуществам керамзита можно отнести следующие:

- высокую прочность: благодаря своей структуре он легко выдерживает значительные нагрузки;

- устойчивость к температурным перепадам: керамзит не разрушается и не теряет своих свойств в широком диапазоне температур: от -50°C до + 50°C;

- отличные шумоизоляционные качества позволяют применять материал в строительстве спортивных или музыкальных сооружений;

устойчивость к температурному или химическому воздействию.

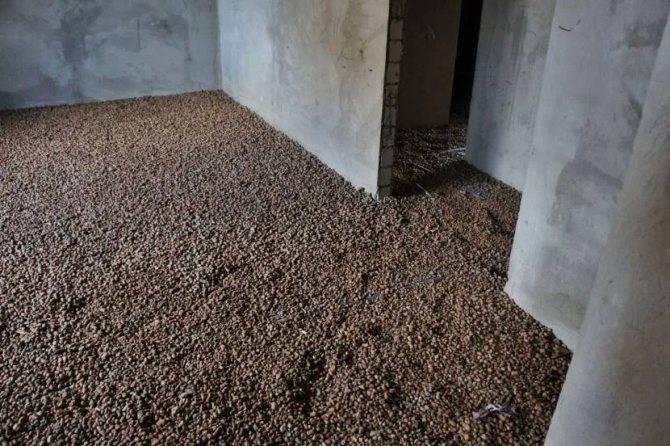

Утепление пола керамзитом Источник hochu-stroitsya.ru

К недостаткам вещества можно отнести пылеобразование: работать с этим материалом в закрытых помещениях следует лишь в респираторе. Другая проблема заключается в высокой влагопроницаемости: пористая структура керамзита поглощает воду, но крайне неохотно с ней расстается. Но эти недостатки перекрываются достоинствами керамзита: трудно представить замену этому материалу по стоимости, простоте использования и спектру применения.

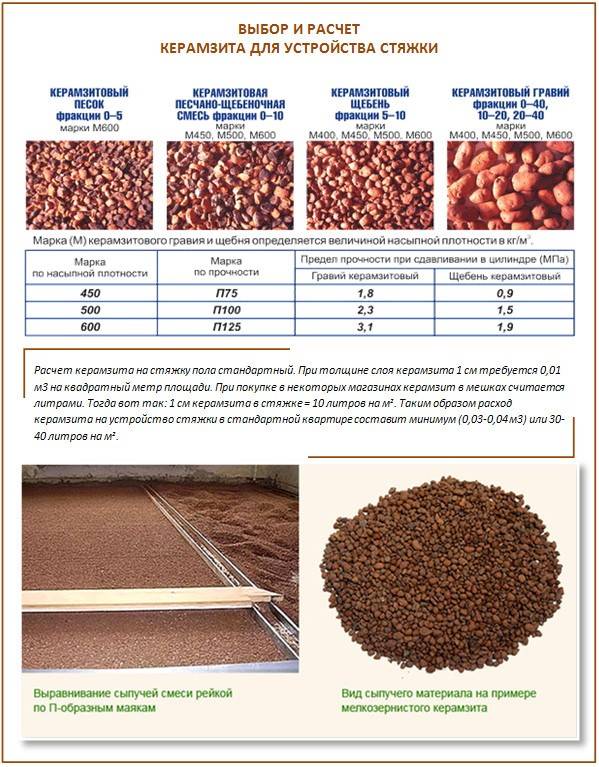

Какой нужен керамзит для стяжки

В магазинах стройматериалов керамзит продается в мешках. Для устройства стяжки лучше всего использовать керамзит различных фракций, от 5 мм до 20 мм.

Дело в том, что во время укладки керамзитового слоя зерна разного диаметра «расклиниваются» между собой и предотвращают его усадку во время эксплуатации в дальнейшем. Значит Ваша стяжка из-за отсутствия деформации не растрескается и не просядет.

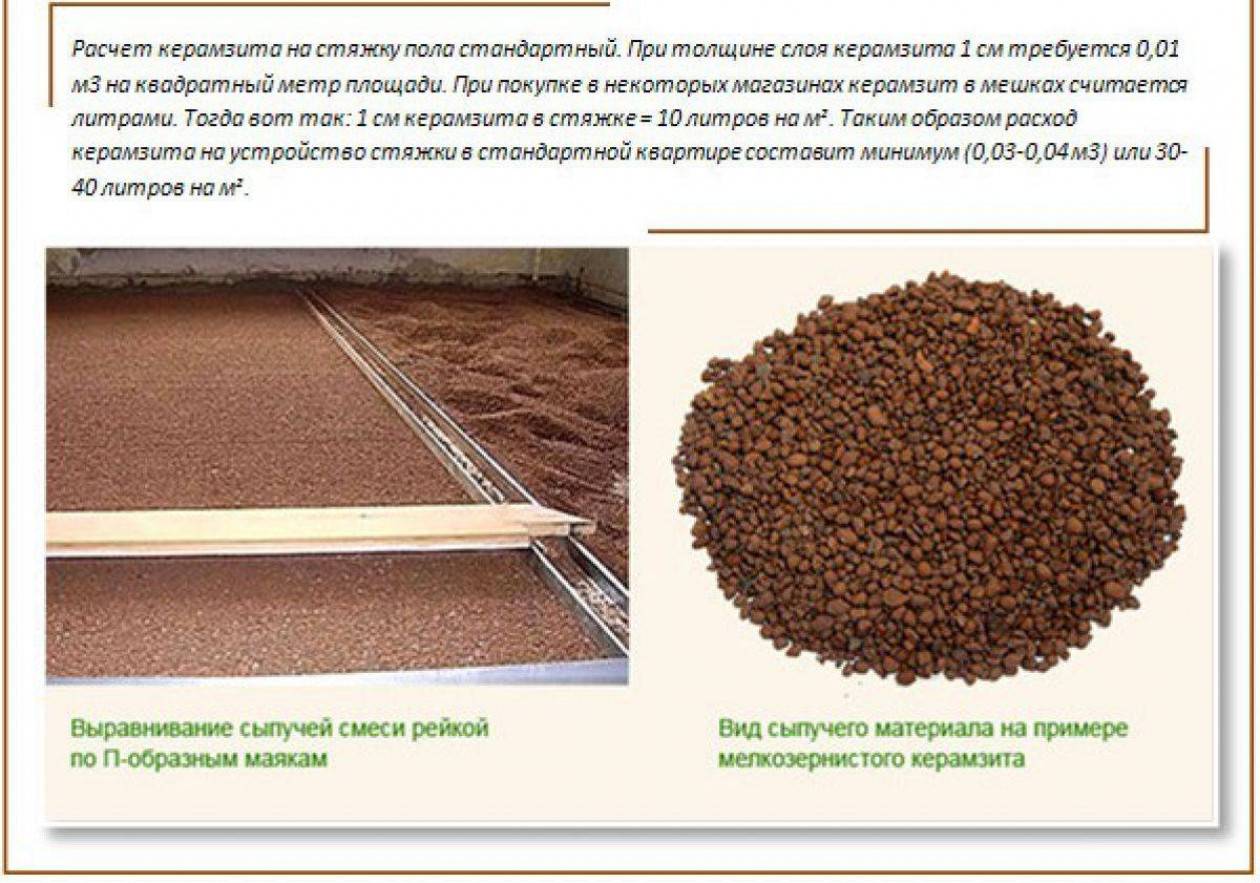

Расход керамзита

необходимо узнать перед закупкой материала. Это исключит чрезмерные финансовые затраты и оптимизирует смету. Керамзит используется для утепления пола, стен, перекрытий, кровли. Однако расчеты проводятся по одной формуле с учетом незначительных отклонений. Общее правило гласит: на засыпку высотой 1 см и площадью 1м 2 понадобится 10 литров или 0,01 м 3 керамзита. Выбор единиц исчисления обусловлен особенностями продажи материала. Насыпью керамзит реализуют в кубических метрах. Расфасованный материал доступен в мешках (измеряется в литрах). Первый вариант подходит для масштабных проектов. Второй – для ремонта (организации стяжки пола, утепления перекрытий и кровли).

Расход керамзита

проще рассчитать, основываясь на особенностях метода, используемого для стяжки пола. Она может быть реализована сухим и мокрым способом. Керамзит насыпают для достижения требуемой высоты слоя или заливают в виде раствора с песчано-цементной смесью. В обоих случаях затраты материала находятся приблизительно на одном уровне. При мокром способе песчано-цементная смесь заполняет пустоты, возникающие между гранулами. Она не влияет на высоту слоя.

Пример расчета расходов керамзита

Расход керамзита

обусловлен высотой слоя и размером покрываемой площади. Возьмем стяжку толщиной 5 см на площади 20 м 3 . Подставляем эти данные в формулу: 5см х 20м 3 х 0,01м 3 (расход на м 2 высотой 1см) = 1 м 3 = 1000 л Итого: для заданных параметров потребуется закупить 1000 литров керамзита. Он фасуется в мешки по 50 литров. Для организации стяжки понадобится 20 мешков данного материала. Это приблизительные расчеты. Они предоставят возможность оценить ориентировочное количество материалов. Приступая к работам, необходимо учесть некоторые особенности, с которыми сталкиваются строители.

С чего начать бизнес по производству керамзита

Производство керамзита — это как раз тот вид производственного бизнеса, который максимально близко привязан к сырьевой базе. В данном случае речь идет о глине, которая по своему составу и свойствам в зависимости от месторождения может сильно различаться. Лучшие глины для производства керамзита — те, которые являются легковспучиваемыми, то есть с хорошим коэффициентом вспучивания. Но такое «идеальное» сырье было широко доступно лишь в советское время. Сегодня, чтобы получить качественный керамзит производитель вынужден использовать газообразующие и выгорающие добавки. Поэтому, в зависимости от свойств глины конкретного карьера, будет различным и сам процесс производства керамзита, а именно время сушки гранул, формирование корки, выгорание добавок, выделение газообразователя, кристаллизация и т.д.

«Не факт, что разная по своему составу глина будет работать на одной и той же линии. То есть работать будет, но качество получаемого материала будет отличаться. Соответственно и параметры работы оборудования также должны быть разными».

Какое оборудование выбрать для производства керамзита

Основополагающее в линии по производству керамзита – печь. Она же и самая тяжелая. Вес печи марки ДВН-2,2×22м около 50 тонн. Малые печи, как утверждают специалисты ставить не совсем выгодно из-за их неэкономичности – из-за того, что печь короткая тепло от продуктов сгорания не успевает передаться гранулам керамзита. Кроме печи, в состав линии входят транспортер, гранулятор, смеситель, конвейер гранул, склад угольной пыли, погрузчик, система горячего шлифования, ковшовый элеватор, дробилка, горелка, сито готовой продукции, дымо- и пылеуловитель. Из-за габаритов и веса большинства составляющих, значительные затраты на старте предприятия связаны с доставкой и монтажом оборудования.

Как выгоднее провести утепление деревянного дома керамзитом?

Вопрос утепления деревянных домов, в том числе имеющих свайный или ленточный фундамент и построенных по каркасно-щитовой технологии, сегодня в основном сводится к устройству дополнительного слоя утеплителя из минеральных утеплителей. Однако утепление деревянного дома керамзитом сегодня постепенно начинает выходить на основные позиции ввиду более доступной технологии и стоимости работ. Популярности утепления стен керамзитом служит относительно невысокая стоимость работ и отличные технические качества керамзитобетонных блоков как основного материала утеплителя.

Наружное или внутренне утепление?

Рассматривая утепление деревянного дома керамзитом, чаще всего рассматривается вариант устройства наружного слоя из керамзитобетонных блоков с последующим оштукатуриванием стен. Такой вариант утепления рационален в случае, когда имеется возможность устройства надежного основания под слой утеплителя, ведь, несмотря на относительно легкий по весу керамзитобетонный блок, стена из таких блоков имеет довольно внушительный вес.

Устройство внутреннего слоя утепления деревянного дома керамзитом применяется в основном половинными пустотелыми керамзитобетонными блоками или проводится засыпкой сухим керамзитом полостей между наружной стеной и внутренней.

Для возведенных строений утепление стен керамзитом проводится снаружи, при этом, если позволяют условия, в полости между стеной и блоком или в пустоты самих блоков засыпается сухой керамзит.

Особенностью деревянных построек всегда выступала необходимость проведения операций по консервации древесины, защите ее от биологических вредителей и пропитка специальными противопожарными смесями. При устройстве наружного утепления деревянного дома керамзитом деревянные части в обязательном порядке пропитываются перед возведением стены из керамзитобетонных блоков.

Для внутренних работ предусматривается утепление пола путем сооружения подушки из сухого керамзита с последующим устройством бетонной стяжки с применением в качестве наполнителя керамзита. Применение утеплителя из керамзита для потолочного пространства определяется состоянием потолка и чердачного перекрытия.

Применение в качестве утеплителя керамзита для деревянных построек позволит на 20-25% сократить затраты на отопление здания только за счет утепления стен.

Основные способы получения керамзитового гравия

Подходит ли тот или иной материал для производства керамзитного гравия, устанавливают с помощью специальных исследований. Главные требования к сырью:

- возможность вспучивания при обжиге;

- легкоплавкость;

- определенный интервал вспучивания.

Иногда в сырье вводят специальные добавки для повышения коэффициента вспучивания. В качестве добавки может быть использованы органические (соляровое масло, мазут и др.), железистые вещества, горные породы (перлит, алунит и т. п.) или искусственные вещества.

Способы получения керамзитовых гранул

Существует четыре основных способа изготовления керамзита, которые отличаются своей технологией:

- сухой;

- мокрый;

- порошково-пластический;

- пластический.

Выбор конкретного способа зависит от качества сырья.

Сухой способ изготовления керамзита

Этот способ является наиболее простым. Он применяется в случае, когда имеют дело с камнеподобным сырьем. Вначале его дробят, затем отправляют во вращающуюся печь. Такой способ наиболее эффективен, если порода однородная, без вредных включений. Он отличается невысокими затратами и низкой энергоемкостью.

Мокрый (или шликерный) способ изготовления керамзита

Глину помещают в емкости большого размера – глиноболтушки. Затем ее разводят водой, получая шликер влажностью около 50%. Его подают насосами в шламбассейн, откуда он перемещается во вращающуюся печь. Здесь он разбивается на отдельные гранулы. Их высушивают газы, которые выходят из печи.

Мокрый способ требует большого расхода топлива, поскольку шликер имеет высокую влажность. Однако он позволяет очищать сырье от каменистых включений, вводить в него добавки, получать однородную массу. Его используют в случае высокой влажности исходного сырья.

Пластический способ изготовления керамзита

Этот метод наиболее распространен при производстве керамзита. Он предусматривает увлажнение рыхлого сырья и его переработку в вальцах или глиномешалках. Процесс изготовления керамзита напоминает производство кирпича.

Из полученной массы на дырчатых вальцах или ленточных прессах формируют цилиндрические гранулы, которым позже придается шарообразная форма. Гранулы сразу отправляют во вращающуюся печь или дополнительно просушивают в специальных барабанах.

Пластический способ более сложный, энерго- и капиталозатратный, чем сухой, но он позволяет сделать материал с лучшими свойствами. Во время переработки природная структура сырья нарушается, оно гомогенизируется, поэтому имеет более высокий коэффициент вспучивания.

Порошково-пластический способ изготовления керамзита

Вначале сухое сырье доводят до порошкообразного состояния, затем разводят водой. В итоге получают пластичную массу, из которой формируют гранулы. Этот метод является довольно затратным, поскольку необходимо дополнительно выполнять измельчение материала. Еще одним недостатком является необходимость дополнительной сушки гранул.

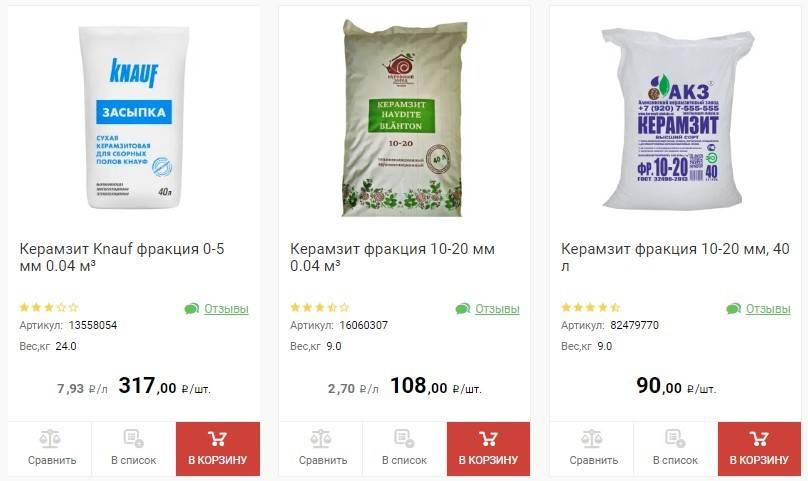

Сколько стоит керамзит в мешках?

В целом, можно отметить следующее.

1. Керамзит фасованный всегда стоит дороже, чем керамзит навалом, поскольку, как правило, качество фасованного керамзита выше и в стоимость входит еще и сама тара.

2. Керамзит напрямую у производителя всегда дешевле, чем у посредников-продавцов.

3. Керамзит крупным оптом всегда дешевле, чем мелким оптом и, конечно, дешевле розницы.

4. Чем ниже фракция керамзита, тем он дороже стоит за 1 куб. метр, поскольку насыпная плотность мелкого керамзита выше, чем крупного.

В центральных регионах России цена на керамзит в мешках средних размеров (50-60 л) составляет порядка 1500 (для крупных фракций) – 3500 (для керамзитного песка) руб. за 1 кубометр.

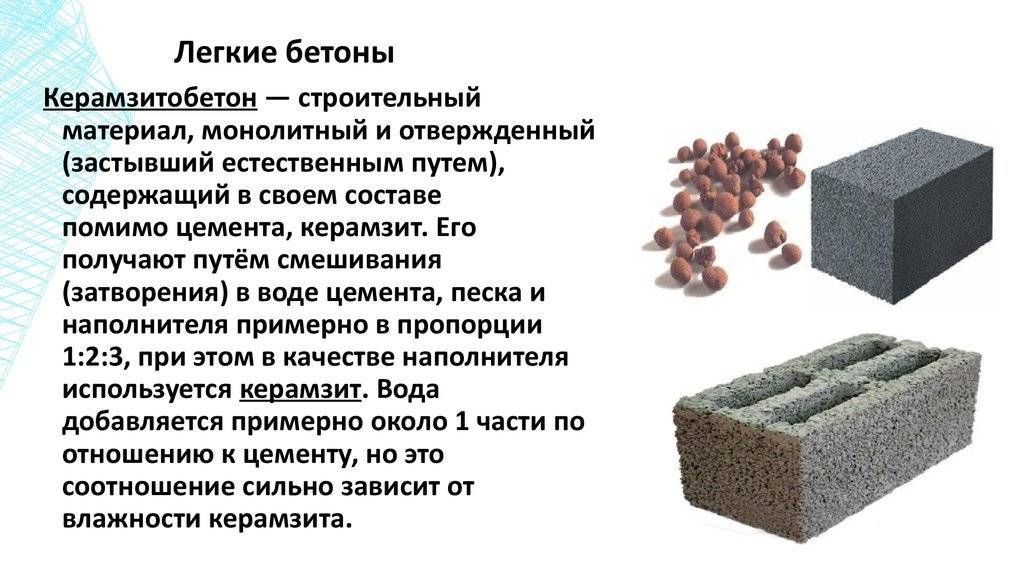

Приготовление керамзитобетонного раствора

Для приготовления керамзитобетона своими руками потребуется:

- керамзит, с гранулами фракции 5-20 мм марки М600 или М700 (удельная плотность 600-700 кг/м3);

- мелкозернистый карьерный песок, просеянный и промытый от глины;

- цемент марки М400 (допускается использование более дорогого цемента М500).

Рекомендуем: Подложка под линолеум на деревянный пол

Фракции керамзита.

Соотношение компонентов раствора

Стандартные пропорции компонентов в смеси для стяжки пола — 3:1:4, где:

- 3 — песок;

- 1 — портландцемент;

- 4 — керамзит.

Однако это чисто теоретическое соотношение. В реальности необходимо решать различные задачи, в результате чего соотношение компонентов меняется.

- Повышение прочности достигается при использовании всех фракций керамзита — от 5 мм до 40 мм с одновременным уменьшением количества цемента. Все размеры гранул должны быть в равной доле. Слой стяжки в этом случае получается более плотным и тяжелым.

- Уменьшение веса стяжки получается при отказе от фракции керамзита 5-10 мм. Такая смесь раствора после высыхания даст усадку, а поэтому до окончания процесса гидратации никакие работы по дальнейшему устройству пола желательно не проводить.

- Тонкий слой керамзитобетона в стяжке с отсутствием усадки можно получить только при использовании керамзитового песка — фракция до 5 мм.

Расчет материалов

Расчет материалов производится на кубатуру укладываемой стяжки. Для этого определяют площадь помещения и умножают на высоту стяжки. Если наблюдаются колебания высоты основания пола, то толщину стяжки усредняют.

Дальнейшие расчеты в потребности каждого вида материала можно провести опираясь на плотность стяжки, необходимую для конкретного помещения, и ее объема.

Плотность керамзитобетона, кг/м3150016001700

| Вес материала в кг, на 1 м3 раствора | |||

| керамзит М700 | 560 | 504 | 434 |

| портландцемент М400 | 430 | 400 | 380 |

| песок | 420 | 640 | 830 |

Дальнейшие расчеты не вызывают сложности — объем стяжки умножаем на цифру, указывающую количество материала в растворе, а затем делим на вес мешка, чтобы получить количество мешков.

При использовании цемента М500, легкую стяжку получают без песка. На 1 м3 смеси для стяжки пола потребуется:

- керамзит — 720-1080 кг;

- портландцемент — 250-375 кг;

- вода — 100-225 л.

Сколько можно заработать на производстве керамзита

Стоимость готового керамзита будет зависеть от вспучиваемости сырья, режимов обработки сырья, стоимости добавок, расхода топлива, количества работающего оборудования и в целом энергетической эффективности всей линии. Плюс к себестоимости продукта следует прибавить затраты на заработную плату работников, амортизацию оборудования, налоги, страховые отчисления, и конечно стоимость сырья (глины). В конечном итоге, общие затраты на производство 1 м3 готового керамзита составит от 500 до 700 рублей. В прочем, при оптовой цене реализации керамзита в 900-1200 руб./м3. прибыль с одного кубометра составляет порядка 200-500 рублей.

Какой ОКВЭД указать при регистрации бизнеса

ОКВЭД 26.82.6 – производство минеральных тепло и звукоизоляционных материалов, и изделий. Если планируется оптовая торговля керамзитом, то необходимо указать и ОКВЭД 46.73.6 – оптовая торговля прочими строительными материалами и изделиями.

Какие документы нужны для открытия производства керамзита

Если это будет небольшое производство, и реализация продукции будет осуществляться через небольшие строительные базы и подрядчиков, тогда необходимо зарегистрировать субъект ведения бизнеса: это индивидуальный предприниматель. Но если планируется продавать керамзит большим строительным организациям и оптовым покупателям, тогда необходимо регистрировать общество с ограниченной ответственностью. Приготовленные документы подают в налоговую или же в многофункциональные центры государственных услуг (МФЦ). Необходимо также зарегистрироваться в Пенсионном фонде, фонде социального и медицинского страхования.

Разрешения для открытия

Чтобы открыть производство керамзита лицензия и разрешения на производство не требуется. Но необходимо получить разрешение от санитарно – эпидемиологической службы и пожарной охраны. Для этого надо предоставить регистрационные документы, право собственности на помещение, либо договор аренды, документы на оборудование. Помещение рекомендовано арендовать на длительный срок.

Система налогообложения

Для предприятия, которое занимается производством и розничной торговлей керамзита, можно выбрать упрощенную систему налогообложения (УСН) или же единый налог на вменяемый доход (ЕНВД). Если выбирать УСН, тогда надо выбрать систему «доходы минус расходы», так как при производстве керамзита постоянно имеются расходы на покупку сырья. Но эти расходы надо подтверждать документально. Если же предприятие занимается производством и оптовой торговлей, тогда надо выбирать общую систему налогообложения или УСН.

Технические характеристики керамзита

- Прочность керамзита. Этот показатель у материала бывает разный и колеблется в зависимости от вида и марки. Например, для гравия с плотностью 100 прочность при сдавливании составляет 2-2,5 МПа. А у щебня с такой же плотностью этот показатель равен 1,2-1,6 МПа. Стоит также отметить, что прочность увеличивается по мере роста плотности керамзита.

- Коэффициент уплотнения. Эта величина для качественного изолятора не должна превышать 1,15. Ее следует учитывать при транспортировке и длительном хранении материала.

- Теплопроводность керамзита. Этот показатель для материала составляет 0,1-0,18 Вт/(м*0С). Слой данного утеплителя в 25 сантиметров эквивалентен слою пенополистирола толщиной 18 сантиметров. А насыпь из керамзита в 10 сантиметров сохраняет столько же тепла, сколько и метровая кладка кирпича или 25 сантиметров древесины. Чем выше плотность материала, тем ниже его теплоизоляционные качества. Это объясняется тем, что число и размер пор сокращается. А именно в них содержится воздух — основной теплоизолятор.

- Влагопоглощение. Керамзит — относительно устойчивый к воздействию воды материал. Коэффициент водопоглощения составляет 8-20%. Однако это касается только утеплителя, который имеет обожженную корку. Именно она не пропускает влагу внутрь пор. Если же такой «защиты» нет, то керамзит очень хорошо впитывает воду, увеличивая вес и теряя теплоизоляционные свойства.

- Звукоизоляция. Этот утеплитель обладает хорошими показателями звукоизоляции и подавления шумов. Оптимально справляется с поглощением звуков материал при укладке на межэтажные перекрытия. Если на верхнем этаже будет кто-то бегать или шуметь, вы вряд ли об этом узнаете. Правда, звукоизоляция керамзитом будет эффективна только в случае, когда поверхность пола не будет касаться слоя утеплителя, поскольку трение гранул материала вовсе не бесшумно.

- Огнеустойчивость. Керамзит представляет собой по сути обожженную глину. Многочисленные испытания доказали, что материал не горит в огне и не выделяет никаких вредных веществ в воздух при воздействии огня.

- Морозоустойчивость. Керамзит не боится низких температур, как и их колебания. В его основе морозоустойчивый материал — глина, а благодаря специальной технологии производства он очень плохо впитывает воду, а значит, не будет разрушаться при расширении воды в его порах.

- Химическая устойчивость. Глина — это химически инертное вещество, а потому не вступает в реакцию с большинством строительных материалов и растворов кислот, щелочей, спиртов.

- Биологическая устойчивость. Плесень, грибок не размножаются в керамзите. Также не привлекает этот материал грызунов и насекомых. В нем они не устраивают гнезда и норы.

- Экологичность. Керамзит — это чистый природный утеплитель, который не выделяет никаких токсических соединений в процессе укладки и эксплуатации.

Где используется керамзит

Изготовление керамзита — выгодный бизнес в первую очередь потому, что на него высокий спрос. В таком материале заинтересованы преимущественно строительные компании, использующие эти материалы в теплоизоляционных работах. Он стоит недорого, но его качественные характеристики весьма высоки.

Впрочем, использовать керамзит можно не только для теплоизоляции. Нередко измельчённые гранулы этого материала добавляют в цементный раствор. Кроме строительных компаний керамзит довольно часто используют в садоводстве (например, при выращивании домашних растений) или для гидропоники, так как полезные свойства этого материала позволяют поддерживать оптимальный водный баланс растений.

Сколько нужно денег для старта бизнеса по производству керамзита

Общие инвестиции на открытие мини-производства керамзита могут составить свыше 16 млн. рублей. Самые большие затраты – приобретение линии по производству керамзита. Основной поставщик оборудования, конечно, Китай. Не то, чтобы основной, просто предложений на рынке оборудования для производства керамзита большего всего именно от китайских поставщиков. Как советуют специалисты, не стоит скупиться и искать дешевые керамзитовые заводы «под ключ». На этом рынке действует целая плеяда шарлатанов, обещающих построить керамзитовый завод за пару десятков тысяч долларов. Построить то они построят, но вот запустить в работу такое «предприятие» вряд ли получится.

Расход керамзита для стяжки

Предположим, необходимо сделать стяжку, толщина керамзитового слоя которой составляет 4 см, в комнате площадью 20 м 2 . Следовательно:

В кубометрах : 20 м 2 * 0,04 м 3 = 0,8 м 3 В литрах: 20 м 2 * 40 л= 800 литров или 16 мешков объемом 50 литров.

На самом деле расход керамзита при устройстве стяжки оказывается больше. причем чем больше площадь под стяжку, тем больше отклонений в расчетах. Это связано с тем, что поверхность помещения может иметь уклон, а также при установке маяков, потому что профиль поднимается выше, тем самым увеличивая расход керамзита. В большинстве случаев требуется 50 литров (0,05 м 3 ) на м 2

Сколько керамзита в мешке или сколько мешков керамзита в кубе?

Часто на практике требуется рассчитать количество мешков для приобретения, зная нужный для закупки объем керамзита.

Вычислить количество мешков легко: для этого всего лишь достаточно разделить требуемый объем на объем одного мешка.

Так же производится и расчет на 1 куб: нужно разделить 1000 на объем одного мешка в литрах. Например, если мешок содержит 25 л керамзита, а вам требуется 1 куб, то 1000(л)/25(л)= 40 шт. мешков по 25 л вам следует приобрести.

Если объем мешка неизвестен и следует узнать объем керамзита в мешке, то для этого следует просто взвесить пустую тару и тару с керамзитом, а разницу разделить затем на насыпную плотность, которая зависит от фракции.

Эту величину можно найти в справочниках.

Если насыпная плотность неизвестна (или приобретается керамзит разных фракций), то и ее легко можно вычислить: читайте статью “Вес керамзита”, где я подробно рассмотрел эти вопросы.

Там же я описал и расчет массы и удельного веса керамзита.