Оборудование для производства пеноблока

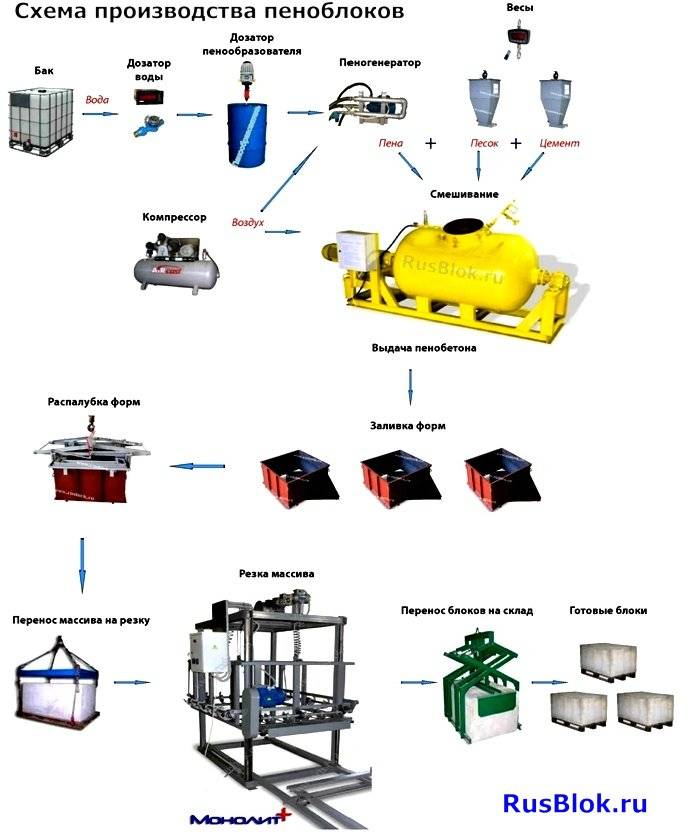

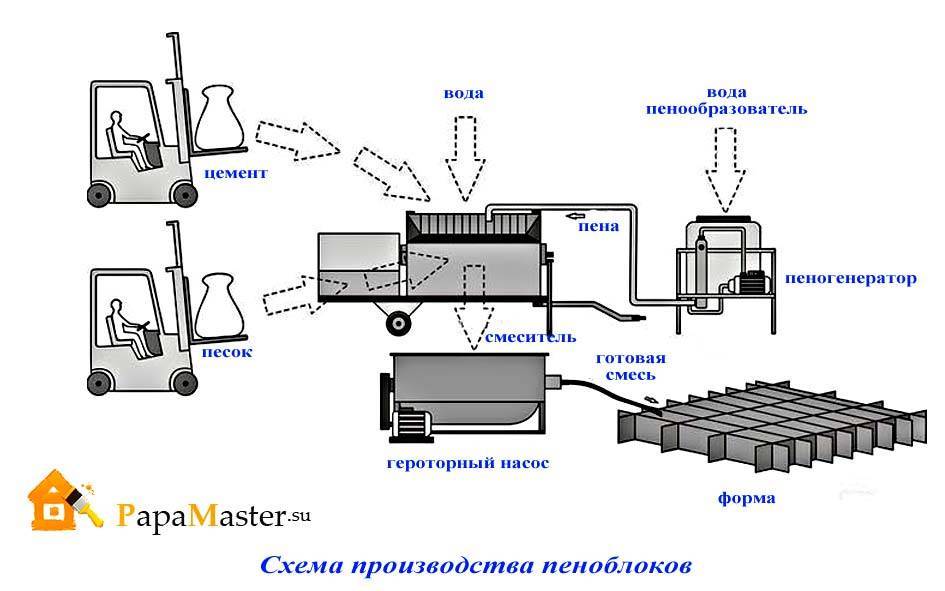

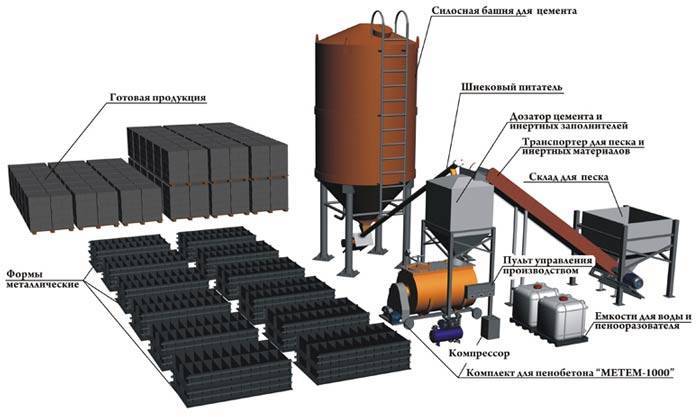

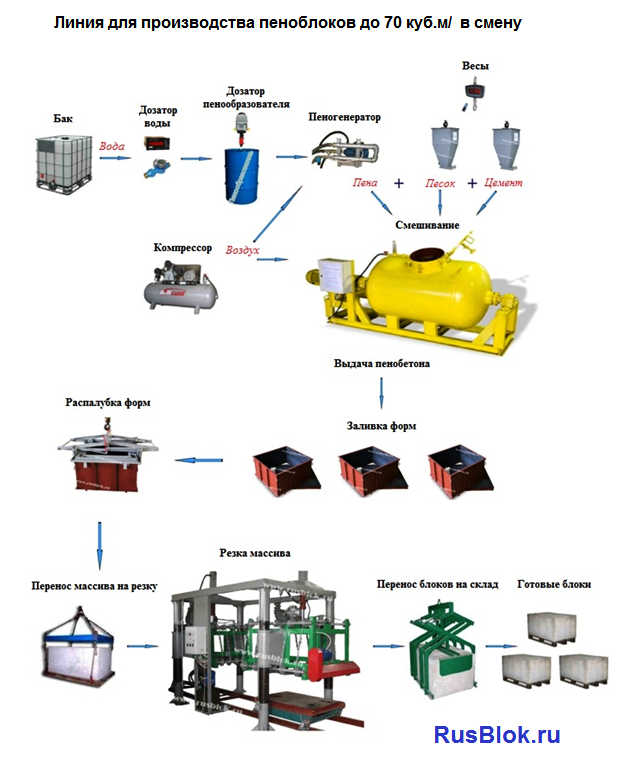

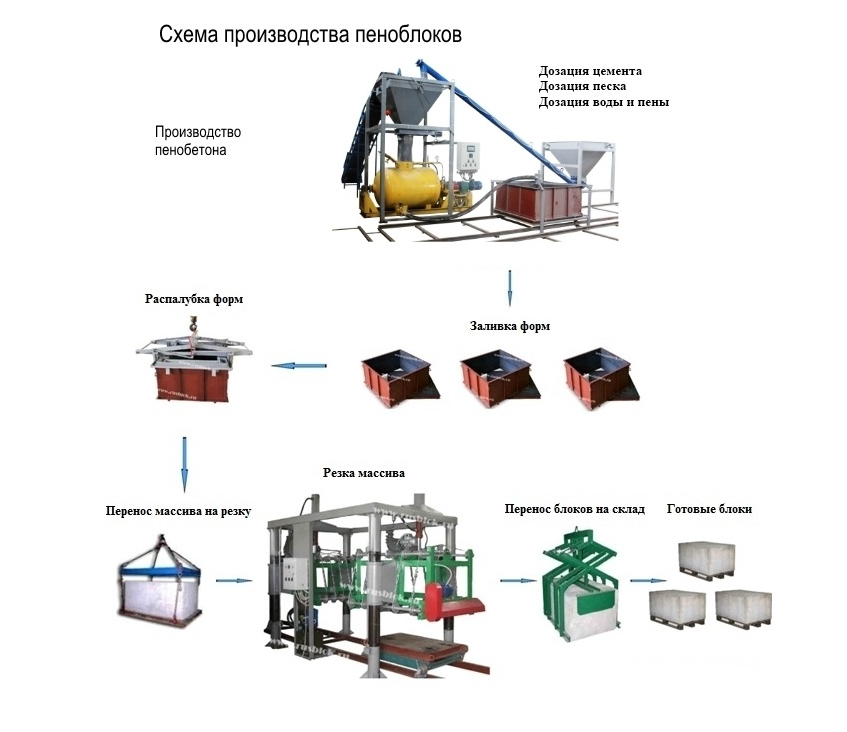

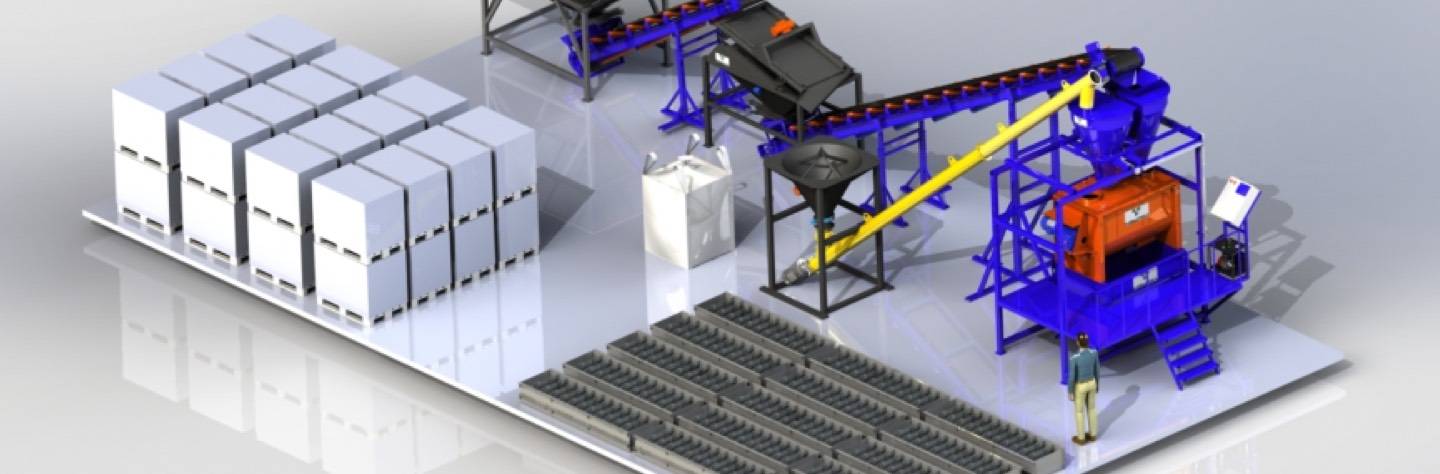

Для масштабного производства пеноблоков используются стационарные конвейерные линии производительностью от 15 до 50 м³ готовой продукции в сутки (средний показатель). Подобные установки могут функционировать и круглосуточно, обеспечивая большие объемы. В стандартном варианте линии содержат такие компоненты:

- бункеры для пескогравия и цемента;

- транспортные ленты для подачи сыпучих компонентов;

- пневмосмеситель;

- парогенератор с компрессором;

- резервуар для компонентов;

- насосная установка;

- дозаторы для воды и распределения вяжущих компонентов;

- вибросито;

- матрица (формы, кассеты);

- обрезной станок (если используется технология резки массивных блоков);

- автоклав (опционально);

- пульт управления.

В среднем купить автоматизированную линию по производству пенобетона и пеноблоков можно, вложив от 700 тыс. до 2.5 млн. рублей. Стоимость будет зависеть от страны-производителя, мощности, степени автоматизации и множества других факторов.

Выбираем материал

Чтобы сделать пенобетон самому в домашних условиях, понадобятся указанные компоненты:

- цемент – подбирается качественный материал без примесей, марочная прочность не ниже М400;

- песок – начиная с плотности 600 кг/м³, добавляется природный или дробленый песок, но более удачным выбором может стать отсев, так как он дешевле и активнее проявляет себя в бетоне. Если в тесто замешаны крупные песчинки, в него придется дополнительно вводить цемент, что позволит удержать вспененный раствор. Для теплоизоляционных модулей – 300-500 кг/м³ – этот компонент не используется. Песок рекомендовано просеивать несколько раз;

- пенообразователь;

- отвердитель.

Пенобетон: состав, пропорции

Перед тем, как как сделать пеноблоки в домашних условиях, следует ознакомиться с пропорциями для его изготовления.

Для приготовления 1 м³ пенобетона Д600 потребуется:

- цемент ПЦ500 Д0 – 320.0 кг;

- песок – 200.0 кг;

- пенообразователь для пенобетона – 1.0-1.5 л;

- отвердитель;

- вода – нежесткая, водопроводная.

Чтобы понять, как сделать пенобетон своими руками, следует взглянуть на представленную таблицу.

| Объемная плотность пенобетона кг/м³ | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 |

| Материал | ||||||||

| Песок, кг | — | 210.0 | 420.0 | 590.0 | 780.0 | 950.0 | 1130.0 | 1330.0 |

| Цемент, кг | 300.00 | 310.0 | 320.0 | 350.0 | 360.0 | 380.0 | 400.0 | 420.0 |

| Вода в пене, л | 60.0 | 54.0 | 46.0 | 42.0 | 35.0 | 28.0 | 21.0 | 15.0 |

| Содержание воздуха, % | 80.00 | 71.00 | 63.00 | 54.00 | 46.00 | 37.00 | 29.00 | 20.00 |

| Вода в растворе, л | 110.0 | 110.0 | 120.0 | 120.0 | 140.0 | 150.0 | 160.0 | 170.0 |

| Водоцементное соотношение | 0.57 | 0.53 | 0.49 | 0.46 | 0.48 | 0.47 | 0.45 | 0.44 |

| Пенообразователь, кг | 1.50 | 1.30 | 1.20 | 1.00 | 0.90 | 0.70 | 0.60 | 0.40 |

| Пена, л | 800.0 | 715.0 | 630.0 | 560.0 | 460.0 | 370.0 | 290.0 | 200.0 |

| Пенобетонная смесь, кг | 471,50 | 685,30 | 907,20 | 1103,0 | 1315,90 | 1508,70 | 1711,60 | 1935,0 |

Пеноблок может плохо набирать разопалубочную прочность из-за низкой марки цемента и недостаточно высокой температуры в рабочем помещении

Основная статья затрат – это цемент, прочие компоненты выйдут на 20-25% от совокупной стоимости. Общие расходы на изготовление куба пенобетона составят 1.6-1.7 т.р. Однако, подобные издержки приемлемы при идеальном развитии событий.

На практике мастеру понадобится несколько пробных замесов, накладываются затраты на оборудование. Проще всего у начинающих бетонщиков получаются блоки высокой плотности Д1000. Чтобы выпустить модули Д600/Д650 хорошей прочности, можно потратить значительную сумму, плюс какое-то количество времени.

Пенообразователь для пенобетона

Для приготовления качественного блока лучше использовать синтетические пенообразователи. Некоторые умельцы самостоятельно изготавливают смесь на основе канифоли, едкого натра и столярного клея (1 кг/150 г/60 г). Исходные компоненты измельчаются, нагреваются и доводятся до однородной консистенции. В работе используется пеногенератор.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Плюсы и минусы

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше;

Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы; - Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

Недостатки материала:

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

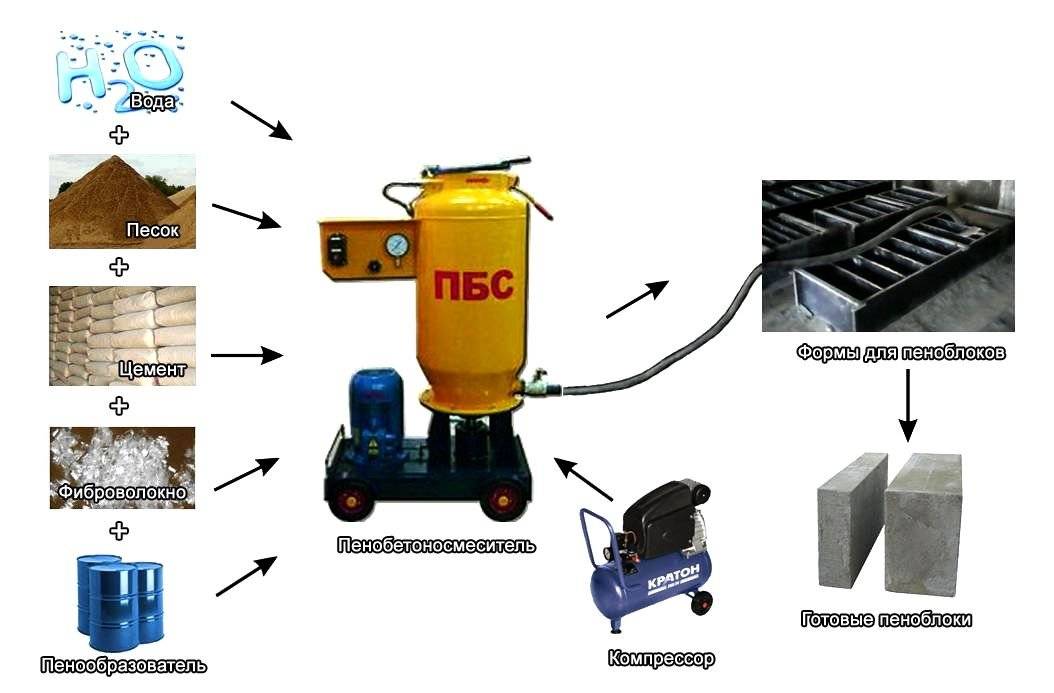

Необходимое оборудование

Схема пеногенератора.

- Бароустановка. Комплекс без парогенератора для производства пенобетонной смеси. В смесителе установлен активатор, за счет чего происходит смешивание компонентов с добавлением пены. Очень подходящий вариант для малого бизнеса, обслуживается 1/3 рабочими, надежный и производительный (до 1,3м3/час). Масса аппарата 300 кг, мощность 3 кВт, объем емкости 260 л.

- Вибросито. Для мини-бизнеса подходящий вариант, отсеивающий цемент и песок. Комплект состоит из электродвигателя, рамы, лотка и сетки. Производительность до 4,4 м3/час.

Компрессор.

- Компрессор для бароустановки. Поршневой одноступенчатый масляный прибор с прямым приводом, производительностью на входе – 250 л/мин, на выходе – 160 л/мин, мощностью 1,5 кВт.

- Пенообразователь. Компонент для получения смеси пенобетона. Расход пенообразователя составит от 0,25 л/м3 до 1,2 л/м3 смеси, в зависимости от степени пористости готовых блоков.

- Металлические формы для отливки. В зависимости от объемов производства потребуется разное количество форм. Чтобы произвести одновременно 30 блоков размером 60×30×20 см, потребуется одна разборная форма кассетного типа. Крайне нежелательно использовать самодельное устройство, это отразится на качестве блоков не в лучшую сторону.

- Пеногенератор. Производит техническую пену для производства.

- Комплекс для резки. Потребуется в случае применения при производстве не литьевой, а резательной технологии.

Составление финансового плана на пеноблочный бизнес

Бизнес-план производства пеноблоков должен учитывать все основные виды затрат на производство и доходы. Если что-то упущено или взято с неверными цифрами, то в процессе работы придётся корректировать планирование, что-то изменять в самой его организации, а это нежелательно.

Приведём бизнес-планирование предприятия, закупившего недорогое оборудование для изготовления пенобетона за 300 тыс. рублей.

Расходная часть:

- закупка оборудования – 300 000 руб.;

- расходы на сырьё в месяц – 10 000 руб.;

- заработная плата двум работникам – 28 000 руб.;

- арендная плата за помещение – 17 000 руб.;

Вместе с рекламными расходами без учёта стоимости оборудования получим 60 000 рублей в месяц.

Если ничего не пропускать, то один кубометр изготовленных блоков принесёт бизнесмену чистый доход в 2400 рублей. Если в день производить до 6 кубометров изделий, то дневная выручка составит 14 400 рублей

Важно учитывать то, что изготовленная продукция должна быть полностью реализована, а не оставаться на складе на неопределённое время

Даже если на начальном этапе бизнеса не вся продукция будет раскупаться, можно месячную выручку взять равной 230 000 рублей. За вычетом налогов и прочих расходов на производство чистая прибыль составит 150 000 рублей.

Срок окупаемости затрат при таком, даже не очень оптимистичном прогнозе, составит максимум два — три месяца. Экономическая эффективность или рентабельность производства получается довольно высокой – 20%.

При такой рентабельности вложения в бизнес можно с уверенностью считать оправданными. Хотя, нет бизнеса без риска. Основными факторами риска в этой производственной специфике являются недостаток заказчиков и недостаток средств на организацию первого этапа работы. Но это всё будет преодолено, была бы у предпринимателя настойчивость и энергия в осуществлении своих планов.

Пенобетон и газобетон — не путаем

На отечественном рынке стройматериалов сегодня можно приобрести два искусственных, пористых стройматериала — газобетон и пенобетон ( по ГОСТ 25485-89 Бетоны ячеистые. Технические условия.). По составу они похожи, потому что для их изготовления используют цемент, песок, воду и порообразователь. Благодаря последнему компоненту материал получает пористую структуру.

Но многие не понимают, в чем отличие этих материалов, потому что у них много схожих параметров. Разница в основном заключается в технологии изготовления данных стройматериалов.

При изготовлении газобетона в сухую смесь цемента и песка добавляют алюминиевую пудру, после чего смесь хорошо перемешивают. Далее в нее добавляют воду. После чего алюминиевая пудра вступает в реакцию с цементом, в результате которой выделяются водород и окислы AL. Водород наполняет пузырьками бетонную смесь, структура которой становится ячеистой (пузырьки могут быть крупными — 3 мм и более или мелкими — 1 мм и менее).

При низком качестве материала он имеет неоднородную структуру по высоте, что отражается на многих его параметрах. Качественный газобетон обладает однородной структурой и повышенными характеристиками.

Оборудование и инструменты

При изготовлении пеноблоков в домашних условиях может понадобиться следующее оборудование и оснастка:

- подающее устройство для цемента и песка;

- пеногенератор с производительностью не меньше 200 л/мин;

- бароустановка;

- дозировщик используемой воды;

- виброгрохот (просеиватель сырья);

- шланг для выхода готовой смеси;

- компрессор;

- бетономешалка объемом не менее 250 л;

- специальные формы для блоков либо станок для резки.

Купить сегодня необходимое оборудование для производства строительных материалов в домашних условиях не составит особого труда. При желании можно приобрести не только укомплектованную производственную линию, но и отдельные ее составляющие. Стоит учесть, что оборудование для производства пеноблоков в домашних условиях бывает не только стационарным, но и переносным. Линия может быть конвейерной либо автоматизированной. Эти факторы определяют стоимость приобретаемого оборудования.

В основе любого комплекта оборудования лежит пеногенератор. Такое устройство за сутки может обеспечить выпуск порядка 100-110 кубометров материала. Отличительной особенностью линий стационарного типа является их высокая производительность наряду с отменным качеством и небольшой себестоимостью. Учитывая, что такой комплект обойдется примерно в 1.5 млн. рублей, это ставит под вопрос его покупку.

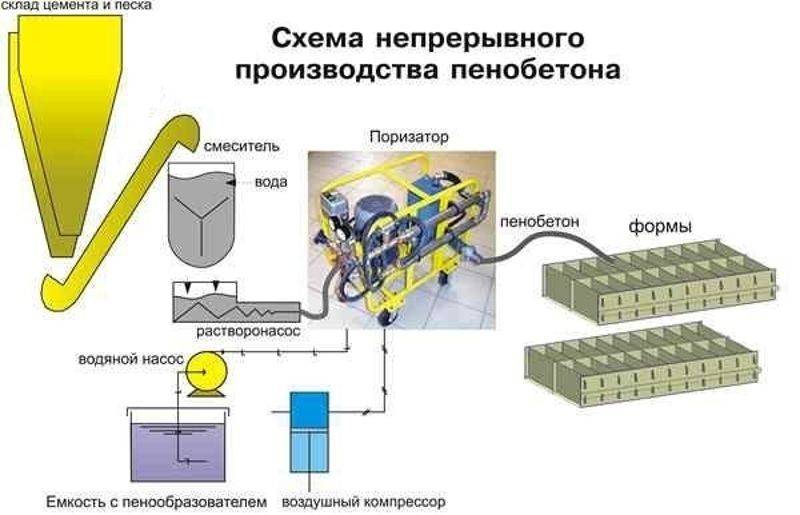

Мобильная пенобетонная установка не требует покупки дорогого пеногенератора, что делает ее востребованной на строительном рынке. Однако наряду с этим, она и высокой производительностью похвастаться не может. Как правило, используют в этом случае бароустановку, но при всей своей мощности она не способна дать в сутки более 40-45 кубометров готового материала.

Их прочность уступает аналогам, создаваемым на стационарных линиях. Цена полного комплекта для домашнего производства может варьироваться в диапазоне от 50 до 300 тысяч рублей. При этом, как правило, оборудование большой мощности имеет большая стоимость. Например, комплект за 300 000 рублей может дать в сутки порядка 72 кубометров пенобетона.

Автоматическая линия нуждается в больших площадях, что нередко проблематично, ведь это не предусмотрено изначально. Как правило, такие линии нуждаются в создании бункеров для цемента, воды, песка, а также присадок с автоматической дозировкой. Кроме того, необходимо подумать о площадях для сушки пенобетона, его заливки по формам, а также установки для распила. Данное оборудование способно выдать в среднем за сутки порядка 80-100 кубометров материала, однако позволить себе такую роскошь может не каждый, ведь стоить комплект будет от 1.5 до 3 млн. рублей.

Когда на начальном этапе не хватает средств, покупают оборудование б/у. Однако в этом случае стоит быть готовым к тому, что достаточно быстро может понадобиться замена каких-либо деталей.

Формы, приобретаемые для пенобетона, могут быть разными. Сегодня их изготавливают из стали, фанеры, а также пластика. Емкость изделий различна, например, можно приобрести пластиковые формы габаритами 390х190х288 мм, варианты из фанеры размером 588х300х188 мм, стальные аналоги параметрами 600х300х200 мм

При их покупке важно учитывать строгость геометрии, поскольку от этого напрямую будет зависеть качество готового материала. Недопустимы даже малейшие нарушения симметрии

При выборе форм для заливки пенобетонной массы стоит обратить внимание на материал их изготовления. Учитывая, что опалубка может быть комбинированной, это особенно важно. Например, если продавец отмечает, что металлический вариант со вставками из сверхпрочного пластика способен выдержать даже самую высокую температуру, не стоит слепо доверять этому

Дело в том, что такие формы в действительности недолговечны. В процессе высыхания и отвердевания пенобетонной массы будет происходить выделение большого количества тепла.

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

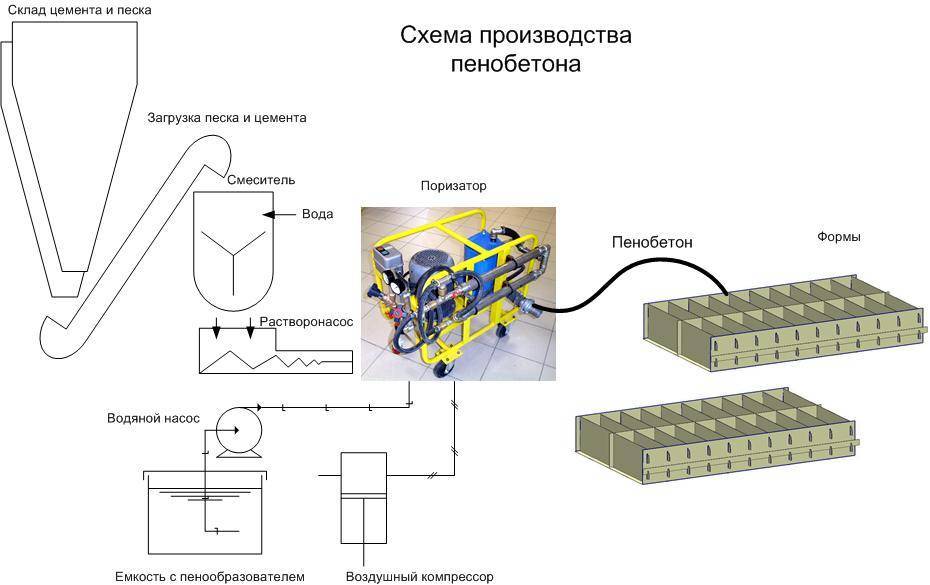

Раствор пенообразователя

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

Важно убедиться, что песок сухой и не имеет в своем составе ненужных примесей или добавок. Для разбавления компонентов используется простая вода из централизованной системы водоснабжения

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Разливание раствора по формам

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Устанавливать конструкции с неровной геометрией достаточно сложно, при этом они некачественные и недостаточно прочные. Однако метод резки более затратный, поскольку он требует покупки специального оборудования.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

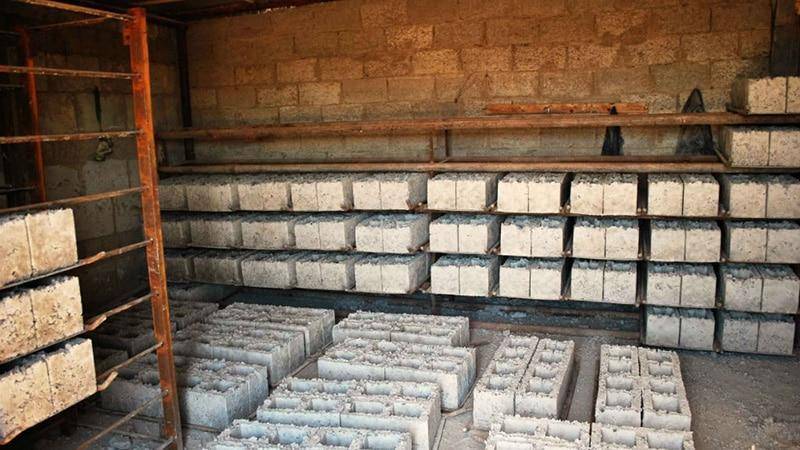

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

Методика обладает такими достоинствами:

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Установки для изготовления пеноблоков

Современное оборудование для производства пеноблоков в домашних условиях мы без проблем купим, тем более, что понадобится всего 3 главные вещи:

- формы для заливки;

- бетоносмеситель;

- пеногенератор.

Все это идет в комплекте, но можно купить и по отдельности. Как вариант, в интернете найдем чертеж нужного устройства, а по нему соберем сам агрегат.

Продаются мини-заводы по производству пенобетона (блоков), но некоторые умельцы даже их усовершенствуют, значительно этим увеличивая рентабельность производства шлакоблоков.

Компактная установка занимает 2,5 кв.м.

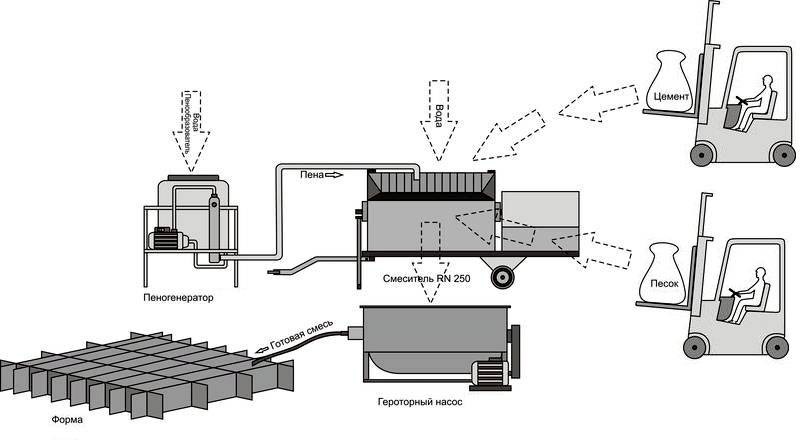

Оборудование для приготовления пенобетона и его подачи

- Смеситель.

- Решетка для засыпки.

- Бункер.

- Насосроторный.

- Рама-основание.

- Пеногенератор.

- Прибор-вакуумметр.

- Управление (шкаф).

- Пенообразовательная емкость.

- Шланг.

Составляющие оборудования

Техника ПБУ-300 обеспечит бетон необходимым содержанием воздуха и равномерно распределит его по массе блока в виде замкнутых пустот.

Популярные установки по изготовлению пенобетона, оснащенные пеногенератором:

- ПБУ-300;

- ПБУ-450.

Характеристики

Такая линия по производству шлакоблоков имеет отличные характеристики:

- Тип пенобетоносмеситель.

- Объем соответственно в литрах:300 и 450.

- Масса –350 и 550 кг.

- Габариты в метрах: 1,5х1,7х0,85 и аналогично 1,5х2,2х0,85.

- Производительность за 8 часов 5-7 куб м и соответственно 9-11.

- Цемент М-500.

- Просеянный песок.

- Пенообразователь Пеностром, ТЭАС-М.

- Вода.

Сырье для изготовления шлакоблоков

Качественный пенобетон — это ячеистый легкий материал, получаемый при затвердении раствора из пены, цемента, песка, воды.

И только такой пенобетон имеет высокие теплоизоляционные свойства. Например, 30 см пенобетона по качествам равны 90 см керамзитобетона или 180 см кирпича.

Процесс

Установка сочетает в себе умения бетонщика, технолога, химика.

Подробная инструкция объясняет порядок работы:

вода, цемент и песок 30 секунд смешивается в указанных для данной марки пенобетона пропорциях;

затем в смесь добавляем пенообразователь, а также стабилизатор пены и перемешиваем180 секунд – до превращения раствора в мелкодисперсную устойчивую и однородную пену;

смесь разливаем в формы, где пеноблоки затвердевают в течение суток;

далее делаем распалубку и 24 часа сушим при температуре не менее 15 С;

затем блоки осторожно укладываем на поддоны, где сушим следующие 16 часов.

Теперь производство шлакоблоков завершено, а формы чистим, смазываем до следующего случая — цикл готов к своему повторению.

Что такое пеноблок – состав и основные компоненты

Мало людей знают, что такое блок из пенобетона. В пористый материал добавляют пенообразователи. Органические и синтетические примеси позволяют изменить свойства бетона. Блоки изготавливаются из цементного раствора и имеют небольшой вес. Такие технические характеристики объясняют популярность материала и применение в строительстве жилых объектов. Особенно это касается загородных домов.

Пенобетонные блоки, состоящие из пузырьков, имеют достаточную прочность. Срок эксплуатации со временем увеличивается. Через 30 лет после строительства прочность конструкции возрастает в несколько раз. Это позволяет использовать сооружение не один десяток лет. Чтобы построить прочное и долговечное здание, стоит подобрать блок согласно всем требованиям.

Для изготовления пеноблоков используются стандартные компоненты: цемент, песок и вода. Чтобы создать пористую структуру, в раствор добавляют пенообразователи

Подбирая блоки, обращают внимание на тип присадок, которые добавляют в смесь. Популярны органические добавки на белковой основе

Позволяют получить прочные кирпичи. Недостаток такого пенобетона – высокая цена. Потребители часто обращают внимание на дешевый материал, состоящий из присадок синтетического происхождения.

Дешевые блоки имеют ряд недостатков и относятся к 4 классу опасности. Не вредят, что не скажешь про раствор. При замешивании бетона в состав добавляют присадки, образующие пену

Рабочие должны соблюдать осторожность. Готовая масса токсична и приводит к ухудшению здоровья

При работе используются средства защиты. После застывания токсичность снижается.

Пеноблоки делаются по-разному. Применяется автоклавная и неавтоклавная технология. Имеют свои сильные и слабые стороны. Это учитывают, выбирая материал. Пенообразователи создают пористую структуру. За счет пузырьков плотность пеноблоков невысока. Большие кирпичи весят мало. Чтобы поднять плотность, при производстве в состав добавляют золу или глину.

Добавление дополнительных сыпучих компонентов повышает надежность перегородок между пузырьками воздуха. Прочность блоков возрастает. Добавление примесей снижает расход на цемент и себестоимость материала. Но такой состав имеет и слабые стороны. Среди основных выделяют повышение теплопроводности, вызванное снижением количества воздушных пор. Пеноблок – это решение в строительстве межкомнатных перегородок и несущих конструкций.

Сильные и слабые стороны

Преимущества:

- сравнительно высокая прочность, достаточная для сооружения несущих конструкций в небольших строениях;

- невысокая плотность, что снижает нагрузку на основания (снижает затраты на фундамент);

- пористая структура обладает невысокой теплопроводностью, что обеспечивает энергосбережение и позволяет отказаться от утепления строения;

- достаточная звукоизоляция – изолирует внутреннее пространство от внешнего шума;

- хорошая огнестойкость – под воздействием высоких температур блоки не теряют свойства и не разрушаются;

- высокая стойкость к влаге – так как поры закрыты, кирпичи легко противостоят влаге, и применяется в местности с повышенной влажностью;

- простота в обработке (самый большой плюс) – блоки легко поддаются резке и подгонке до размера;

- экологичность – обусловлена вхождением органических добавок, безопасных для жизни и окружающей среды;

- благодаря большой высоте пеноблока обеспечивается быстрое сооружение зданий.

Среди недостатков отмечают неэстетичный вид стен. Поэтому они поддаются облицовке. Долговечность блоков зависит от качества. Важна гладкость граней и их геометрия. Разница не должна превышать 2 мм.

Инструкция по изготовлению

Чтобы сделать самому пенобетон в домашних условиях, следует изучить особенности технологического процесса, распространённые ошибки и способы их устранения. Кроме того, потребуется найти оптимальный рецепт для изготовления блоков под конкретный проект. После подготовки можно приступать к поэтапному производству изделий, точно соблюдая инструкцию.

Технология приготовления раствора

Особенность технологии производства пенобетона заключается в подготовке цементной смеси перед работой. Способ создания аналогичен методу изготовления классического раствора бетона. В качестве основы необходимо взять марку М400 или 500.

Песке должны отсутствовать посторонние примеси или добавки. Растворителем компонентов является простая вода, которую можно взять из центрального водопровода. В готовую смесь добавляется пена, для создания которой используется пеногенератор. После добавления пены процесс замеса не должен превышать 2,5 минут – в противном случае нарушается структура.

Разливка и сушка

Следующий этап изготовления пенобетона – разливка консистенции в подготовленные формы. Перед работой ёмкости смазываются специальным раствором, облегчающий процесс выемки готового продукта. Данная методика называется «литьевая», но также существует технология резки.

Порядок действий:

- Подготовленную смесь залейте в форму и утрамбуйте путём лёгкого простукивания по бокам или штыкованием. Это позволит равномерно распределить смесь, нивелировав образование пустот, которые негативно сказываются на характеристиках изделия. Число ячеек подбирается в индивидуальном формате. Для домашнего производства рекомендуется делать 40 штук в одном блоке. Это оптимальное количество для бесперебойной работы, когда за время установки первой партии подготавливается следующая.

- Спустя 24 часа раствор затвердевает настолько, что формочки можно разбивать. Затем они заливаются новой пенобетонной смесью.

- Готовые блоки оставляют досыхать на поддонах, прежде чем запускать их в строительство или отправлять на хранение. Продолжительность сушки может достигать 48 часов.

Валера

Голос строительного гуру

Задать вопрос

Литьевой способ наделён недостатками, например, есть риск деформировать изделие во время изъятия. Монтаж конструкции с искривлённой геометрией затруднителен, а низкокачественные блоки снижают прочность здания. Однако технология резки считается затратной, а для работы требуется профессиональное оборудование

Использовать литьевой метод экономически целесообразно и если действовать осторожно, можно получить качественные пенобетонные блоки

Сертификация продукции

Обязательная сертификация в системе ГОСТ Р и на требования Технических регламентов Таможенного Союза для производства пеноблоков не требуется. Однако, на практике и заказчики, и контролирующие органы обязательно заинтересуются наличием документа, подтверждающего качество продукции, поэтому рекомендуется оформить добровольный сертификат.

Наряду с ним потребуются:

- санитарно-эпидемиологическое заключение на пеноблоки;

- гигиенические характеристики;

- заключение по испытаниям на прочность, гигроскопичность, теплопроводность, морозостойкость, плотность, усадку в период эксплуатации под давлением и другие прописанные в ГОСТ параметры.

Оформить документы можно в ближайшем независимом центре сертификации

Важно, чтобы лаборатория, которая будет производить проверку качества, имела аккредитацию на проведение соответствующих испытаний

Особенности технологического цикла получения пенобетона

Технология производства пенобетона давно используется на заводах по производству домостроительных материалов. Этот материал получают при смешивании специальных компонентов – например, при введении в водный раствор цемента газовыделяющих веществ в нужной пропорции. Выделение газа также происходит при протекании химической реакции взаимодействия алюминиевой пудры с производными гидратации цементной составляющей. При этом выделяется водород, который и приводит к образованию множества пустот в схватывающемся растворе бетона. Внешне всё похоже на процесс разбухания теста после добавки в него дрожжей. Объём водо-цементной массы быстро увеличивается, а после отвердевания из неё получается пенобетон.

Можно получать пенобетон и другим путём – смешивая раствор с заранее приготовленной пеной из пенообразователей для пенобетона. Воздушные пузырьки при этом распределяются по всей массе цементного раствора, создавая при отвердевании пенобетон.

В строительстве применяются оба вида пенобетона. Для возведения несущих стен используется более плотные и прочные составы, а для устройства перегородок внутри здания подходят менее прочные виды материала. Практика предпринимательства в этой области такова, что оптимальным вариантом является производство одновременно обоих видов пенобетона. Это полностью удовлетворяет запросы строительных компаний и приносит бизнесу более значительный процент прибыли. Ведь заказчику выгоднее получить необходимые для стройки материалы в одном месте, экономя при этом время и расходы на перевозки.