Анализ рынка

В большинстве европейских стран доля строительства стен жилых и нежилых зданий из ячеистого бетона составляет 30–40%. В России интерес к этому строительному материалу постепенно растёт, но пока не достиг таких значений. В нашей стране домостроение из газобетона стимулируют такие факторы:

- растущая потребность населения в жилье, особенно в населённых пунктах, расположенных вблизи мегаполисов;

- активное развитие малоэтажного строительства в сельской местности;

- ужесточение требований к тепловой защите зданий.

Дополнительным стимулом служит доступная стоимость газобетона – строить из него дешевле, чем из кирпича или дерева. Кроме того, возведение зданий из ячеистого бетона происходит в разы быстрее. Для примера – жилой дом площадью 100 м2 бригада соорудит за несколько дней.

Все эти факторы влияют на увеличение спроса на продукт. Рынок газобетона в последние годы развивается стремительно. Маркетологи прогнозируют дальнейший рост спроса на ячеистый бетон за счёт сокращения объёмов строительства из кирпича.

Автоклавная обработка

Производство газоблока с использованием автоклавного метода возможно только в заводских условиях, при наличии соответствующего оборудования.

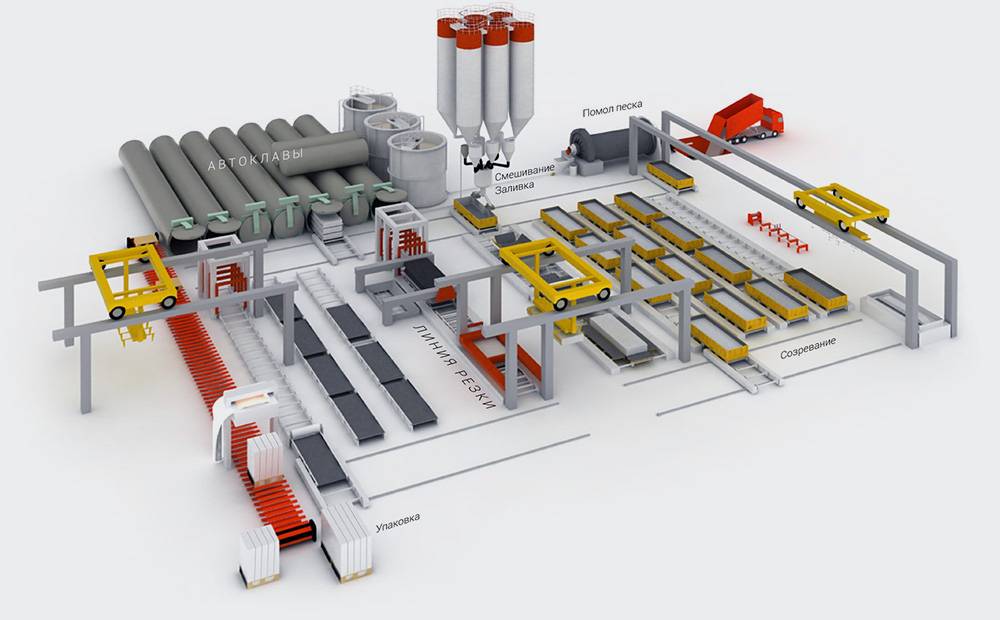

Как выглядит процесс производства автоклавных блоков:

- Подача сырья в дозатор компонентов, замес раствора смесителем.

- Заливка смеси в форму единым монолитом, ожидание прохождения процесса газообразования с увеличением блоков в размерах.

- Кантование блочного массива и резка на отдельные блоки.

- Обработка блоков в автоклаве, где они под воздействием температуры и пара, давления (в течение 12 часов) приобретают нужную прочность и другие характеристики.

- Применение газобетона в строительных работах сразу после сушки в автоклаве.

Технология

Процесс производства блоков ячеистого бетона достаточно простой и одинаков для обоих видов материала – неавтоклавного и автоклавного газобетона. Отличие заключается лишь в обработке готового материала. Основная особенность данного типа бетона – наличие в структуре монолита воздушных пор, которые появляются в процессе взаимодействия алюминиевой пудры с другими компонентами в смеси и застывают.

Именно благодаря наличию пор газобетон получает все свои важные характеристики – звуко/теплоизолирующие свойства, малый вес, низкая плотность и т.д. Пузыри воздуха занимают до 85% всего объема.

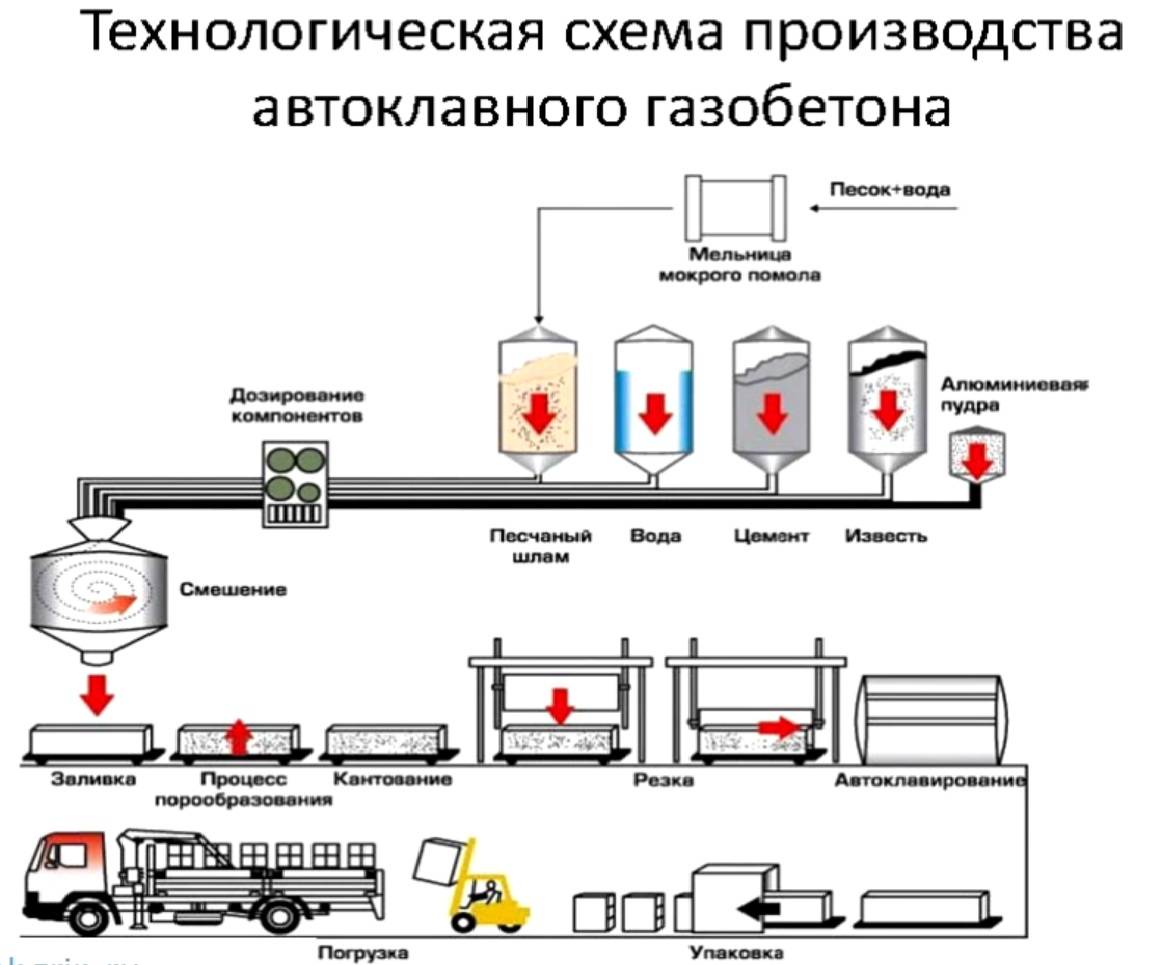

Как выглядит процесс производства газобетона:

Смешивание песка, цемента, извести, воды в течение 5 минут, потом добавление алюминиевой пудры в виде водной суспензии. Пудра дает реакцию с известью с выделением водорода, который провоцирует появление множества пор, равномерно распределенных по всей толще материала.

- Заливка массы в специальные металлические формы, где смесь еще увеличивается в объеме (поэтому заливать нужно не доверху, а до половины, на 2/3 в зависимости от состава).

- Воздействие вибрациями – для ускорения процесса схватывания, твердения.

- Удаление проволочной струной с массы, которая уже начинает твердеть, лишнего раствора, неровных мест. Сырье, что осталось в форме, режут на куски нужных габаритов.

- Газобетон отправляют в автоклав, где блоки подвергаются воздействию высокой температуры, давления, что существенно ускоряет процесс сушки и придает материалу более стабильные характеристики.

- Отправка изделия для калибровки на специальных фрезерных установках.

Использование в производстве автоклава является ключевым для определения качества готовых блоков и соответствия их установленным характеристикам. Газобетон обрабатывают в течение 12 часов под водяным паром при температуре свыше 1000 градусов. Такая обработка активизирует процессы схватывания и твердения, благодаря чему в будущем блок не дает усадки, получается более однородным, качественным.

Неавтоклавный газобетон затвердевает в естественных условиях. Для его производства не требуется применение высокотехнологичного оборудования – газоблоки можно делать самостоятельно даже без установок, но вот качество материала вряд ли можно гарантировать.

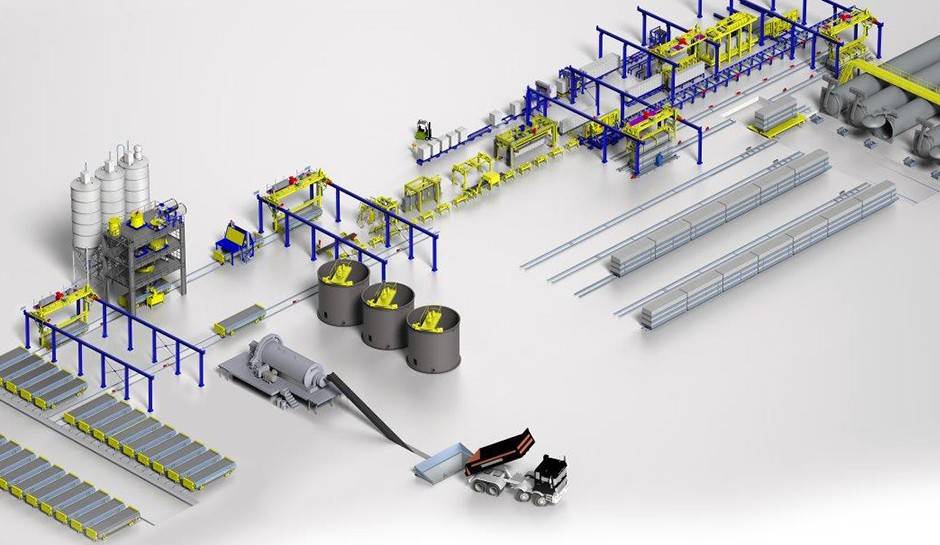

Оборудование для производства газосиликата

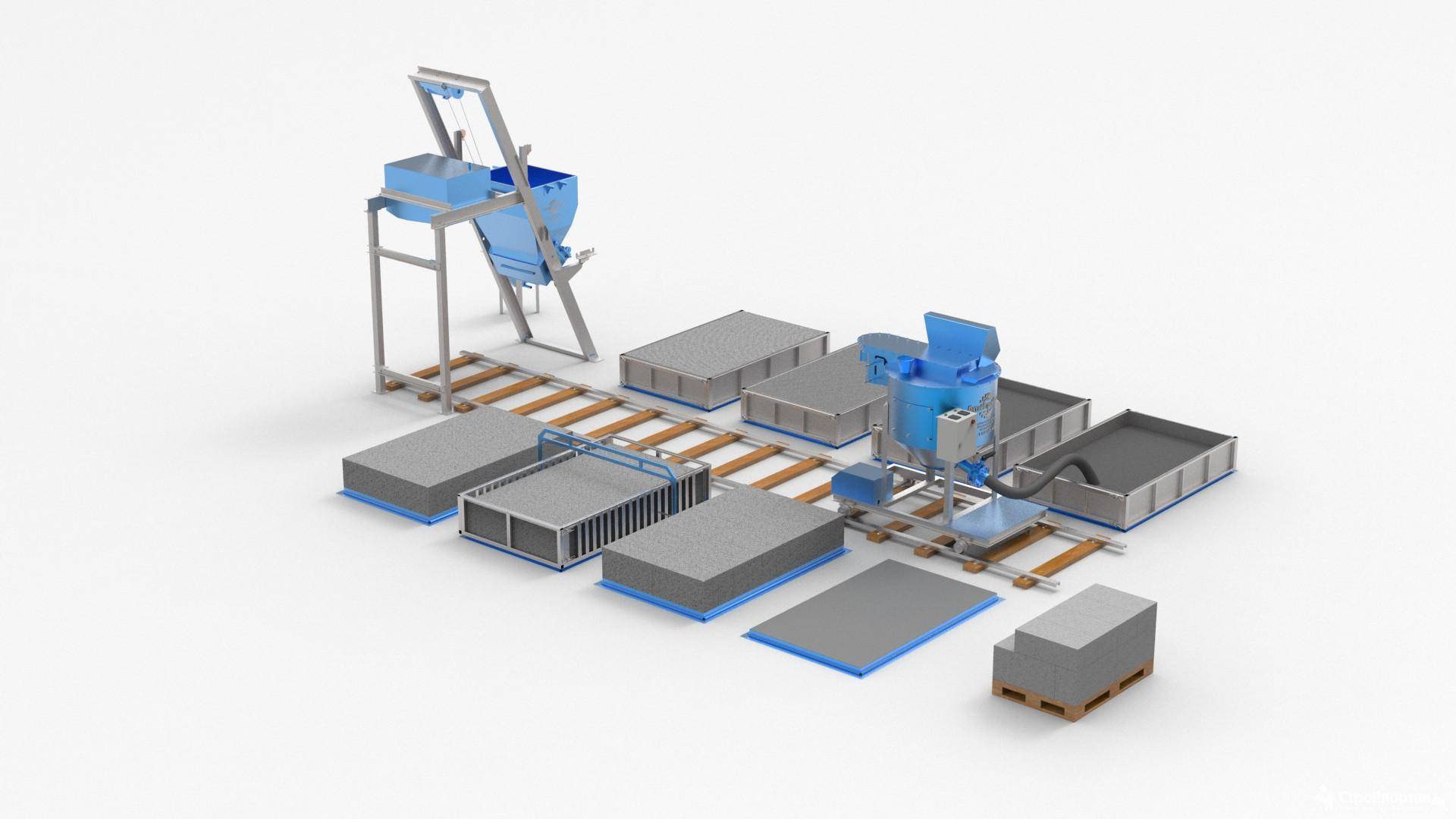

Поскольку производство автоматизировано, оно предусматривает использование множества устройств и механизмов. Все они отвечают за реализацию определенного этапа технологии.

Главными модулями оборудования являются:

- система дробления материалов – состоит из бункера для песка, шаровой мельницы, ленточного конвейера, дробилки, элеватора, газобетоносмесителя, электронных весов для отмеривания алюминиевой пудры и т. д.

- система заливки – включает в себя заливочный смеситель, платформу перевода, систему распределения газа и др.

- система резки – состоит из режущей рамы со струнами и ножами, захвата для переворачивания массива и т. д.

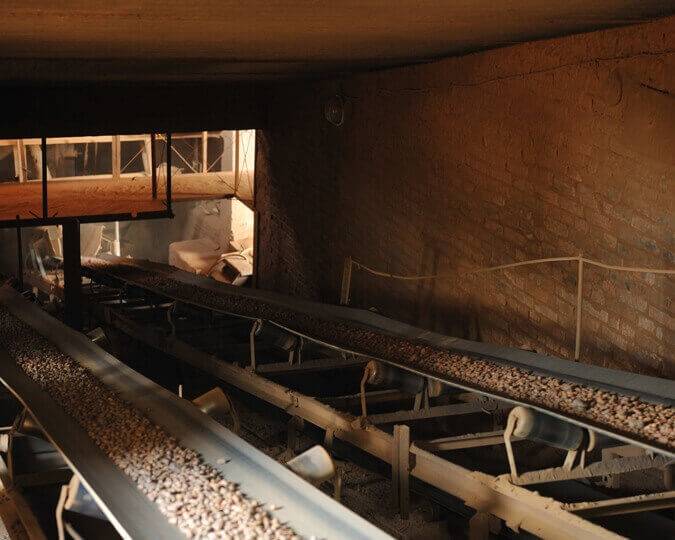

- система набора прочности – включает в себя автоклав, рельсы, паровой котел и пр.

- система упаковки – включает в себя кран-делитель, устройства для точных измерений, гидравлические колодки и т. д.

Все модули управляются при помощи процессорного устройства, которое координирует их работу и задает требуемые параметры.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка

Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм

Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

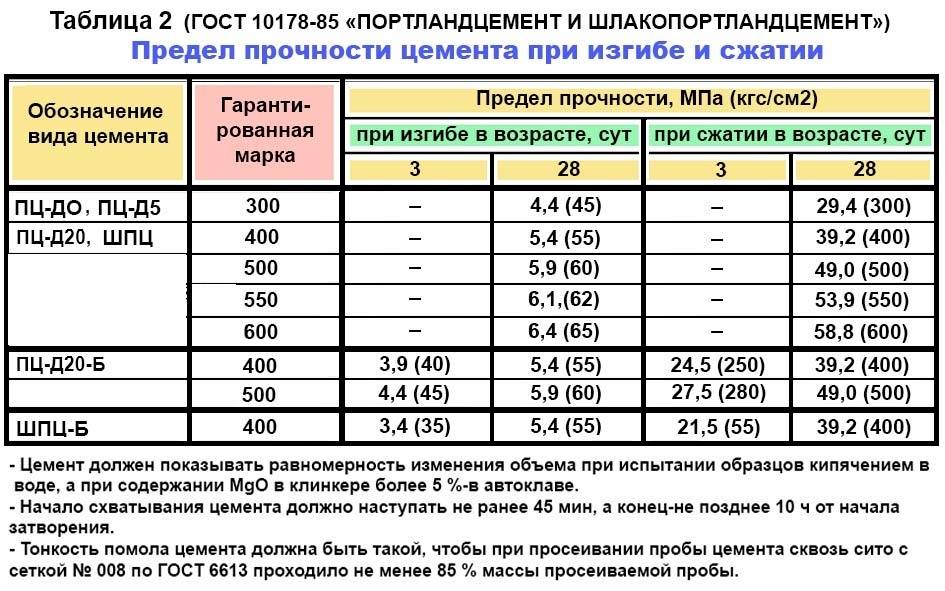

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков

Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Что нужно знать о ячеистом бетоне?

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций. Он не подойдет для высотных зданий или промышленных объектов, но в индивидуальном строительстве он прекрасно себя зарекомендовал. Относительно легкие газоблоки не оказывают большой нагрузки на фундамент, что позволяет сократить расходы на устройство основания. Кроме того, они обладают большими размерами, и это позволяет ускорить процесс строительства.

Как делают газобетонные блоки

Этот вид материала относят к искусственному камню. Состоит газоблок из многих компонентов. Главная отличительная особенность газосиликатного блока – наличие пузырьков газа размерами 0,5 – 3 мм, равномерно распределенных в толще бетона. Благодаря этому газобетон получается легким, имеет небольшую теплопроводность.

Из газосиликатных блоков легко возводить здания в 1 – 3 этажа, делать надстройки на старых домах, быстро возводить торговые, промышленные, хозяйственные постройки.

Характеристики газосиликатов определяются составом и технологией производства. Так, чем больше пузырьков газа в газобетоне, тем больше пористость материала, меньше теплопроводность, но и одновременно меньше прочность.

Суть процесса газообразования – химическая реакция между металлическим алюминием и гидроксидом кальция из известкового раствора, в результате которой получаются алюминаты кальция и водород. Этот газ равномерно распределяется в полужидкой газосиликатной смеси и заставляет ее увеличиваться в размерах, после чего масса застывает.

Для разных целей производят различные виды газобетона. Выбор зависит от этажности здания, нагрузки на конструкцию, требований к уровню тепло- и шумоизоляции. Добиться желаемых результатов можно, используя газосиликатные блоки разной толщины, комбинируя их с другими стеновыми и отделочными материалами.

Этапы производства газобетонных блоков

Технология производства газобетона предусматривает выполнение сложных производственных операций, которые невозможно осуществить в кустарных условиях. Компания Bonolit Сonstruction Solutions LLC является крупнейшим предприятием в Европе, занимающимся изготовлением газобетонных блоков. Контролируемый на всех этапах процесс изготовления обеспечивает абсолютное соответствие продукции жестким стандартам и требованиям, предъявляемым к данному материалу.

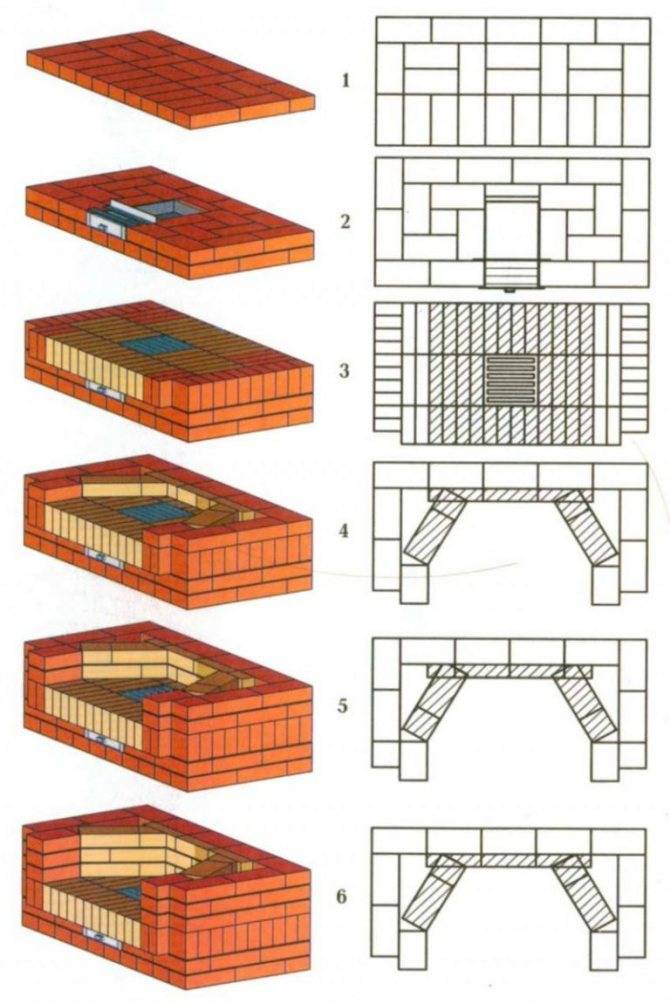

Газобетон производится в несколько этапов:

- Песок подготавливают – просеивают, после смешивания с водой измельчают в мельнице мокрого помола.

- В большой емкости смешивают сыпучие материалы в нужных пропорциях – измельченный песок, цемент, известь.

- Последними добавляют воду и алюминиевую пудру, после чего начинается реакция с выделением пузырьков газа водорода. Смесь тщательно перемешивают и заливают в прямоугольную форму.

- В течение 4 часов газосиликат отстаивается и увеличивается в объеме, пока не заполнит полностью форму.

- После кантования происходит резка материала на блоки заданного размера. При помощи струн делают пазы, гребни.

- Автоклавирование позволяет значительно увеличить прочность и долговечность газобетонных блоков. Обработка происходит в течение 12 часов при давлении в 8 – 12 атмосфер, температуре – порядка 170 градусов и повышенной влажности.

- Готовые блоки упаковывают, отправляют на склад или напрямую заказчику.

Некоторые блоки не подвергают автоклавированию, а просто высушивают в электропечах. Такой газосиликатный блок стоит дешевле, имеет меньшую прочность, пригоден для возведения небольших одноэтажных хозяйственных построек и жилых домов.

Отличия от газобетона

Газосиликатные и газобетонные блоки являются разновидностями ячеистых бетонов. Их объединяют схожие характеристики:

- пористая структура;

- малый вес;

- низкая теплопроводность.

Разница блоков заметна в составе и технологии изготовления. Основу газосиликата составляет смесь извести и кремнеземистыми добавками. Также в его производстве используется песок, вода и алюминиевая пудра. Количество цемента в смеси минимальное или он полностью отсутствует. Газобетон отличается высоким содержанием портландцемента (до 70%) остальные ингредиенты у материалов аналогичны. Блоки легко различить по цвету:

- газобетон – серый;

- газосиликат – белый.

Виды, характеристики и размеры газобетонных блоков

В зависимости от свойств газобетона и сферы применения различают:

- конструкционные – плотность 700 – 900 кг/ м куб.;

- конструкционно-изоляционные – плотностью 500 – 700 кг/ м куб.;

- теплоизоляционные газосиликатные блоки – плотностью 350 – 400 кг/ м куб.

По технологии затвердения:

- с использованием автоклава: твердение происходит в условиях повышенного давления, температуры и влажности.

- без него: гидратационное твердение при повышенной температуре и влажности, но при нормальном давлении.

Состав газосиликатной смеси может отличаться. Преобладающим компонентом (более 50 %) может быть:

- известь-кипелка;

- портландцемент;

- шлак;

- смесь шлака и извести;

- высокоосновные золы.

Кремнеземистый компонент тоже бывает разным:

- Природный материал – песок, прошедший очистку и измельчение.

- Отходы промышленности – зола гидроудаления, вторичные продукты, полученные при работе ТЭС, обогащении руд, производстве ферросплавов.

По размерам газосиликатные блоки можно делать:

- По ширине от 10 до 50 см.

- По высоте от 20 до 30 см.

- В длину 50 – 60 см.

По форме блоки из газобетона производят:

- простые прямоугольные для возведения внутренних и наружных стен;

- с пазами и гребнями на месте будущих стыков – для улучшения качества, герметичности, ровности шва;

- для перегородок;

- армированные – для перекрытий;

- U-образные – для оконных и дверных проемов.

Технологический процесс изготовления

Изготовление газосиликатных блоков имеет большой ряд особенностей по сравнению с пенобетоном и газобетоном. Подобная особенность заключается в технологическом процессе. Ведь строительный блок, имеющий известковый связующий состав, является очень хорошей альтернативой. Он относится к группе ячеистого бетона. В связующий состав вовлекают воздух, и после полимеризации происходит процесс формирования пористой структуры во внутренней части блока.

https://youtube.com/watch?v=gM4mlgsgQHY%3F

Заполненные поры воздушной массой больше похожи на теплоизолятор и благодаря таким свойствам, газосиликат считается самым отличным энергосберегающим материалом. В качестве заполнителя выступает мелкозернистый песок, куда добавляется также гипс. Газосиликатные блоки изготавливаются из тех же сырьевых продуктов, что и другой пористый материал.

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Рентабельность бизнеса

Производство газобетона, также как и производство полипропиленовых труб в России окупается быстро, поскольку это востребованная продукция, которая пользуется большим спросом. Если вы откроете мини-цех, первоначальные вложения можно вернуть через 1-1,5 года. Крупное предприятие окупается гораздо быстрее. При производительности 250 куб. метров в месяц такой бизнес будет приносить не менее 200 тыс. рублей чистой прибыли.

По прогнозам экспертов, спрос на современные стройматериалы с каждым годом будет только расти. Со временем газобетонные блоки вытеснят с рынка кирпич и другие подобные материалы, поскольку они станут незаменимы в строительстве. Рентабельность такого бизнеса превышает 100%. Чтобы достичь успеха, перед тем как открыть собственное дело, необходимо внимательно исследовать рынок. Если в вашем регионе работает несколько предприятий, выпускающих такую продукцию, лучше отказаться от такой идеи и наладить производство шлакоблоков в домашних условиях. Этот материал широко используется в строительстве, поэтому вы сможете легко найти рынки сбыта для готовой продукции.

Что потребуется для реализации?

Для создания собственного мини-завода по производству газобетонных блоков потребуется знание технологии изготовления данного строительного материала. В общем виде она включает несколько этапов:

- Смешивание компонентов. Базовыми компонентами газобетона являются кварцевый песок и цемент. Смешать сырье можно вручную или с помощью специальной установки. Для достижения определенного эффекта в состав включаются дополнительные компоненты.

- Добавление суспензии и алюминиевой пудры для запуска процесса газообразования. Соединение компонентов занимает около 15 минут.

- Перемещение раствора в специальные форменные ёмкости на 3-4 часа. После этого массу разрезают на блоки специальным устройством.

- Созревание блоков в течение 14-18 часов.

- Автоклавирование в печи при давлении 12 кг/кв. см и температуре 190˚.

- Если автоклавной печи нет, блоки созревают естественным способом в течение 4-6 суток.

- Окончательное созревание в проветриваемом помещении в течение 30 дней. Дальнейшая транспортировка к месту строительства осуществляется в термоусадочной пленке на деревянных поддонах.

Автоклавирование делает камень более прочным и устойчивым, что влияет на его цену. Усадка обработанного в печи материала гораздо меньше.

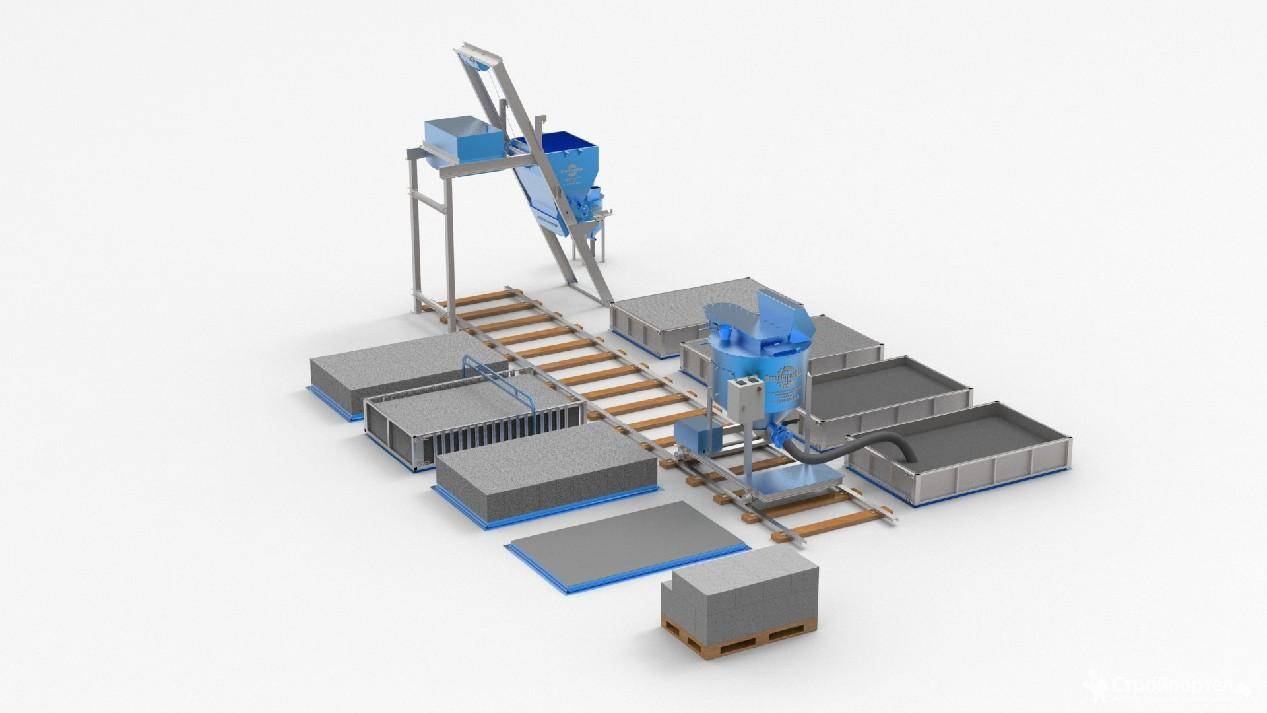

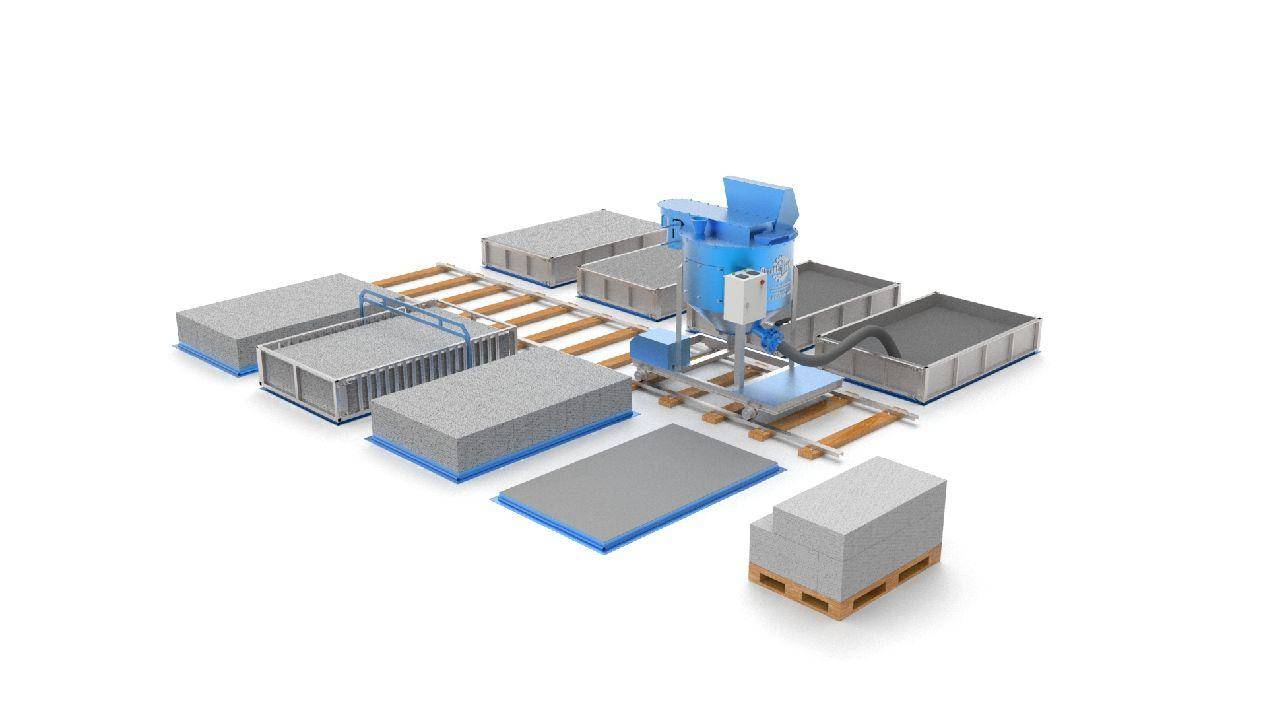

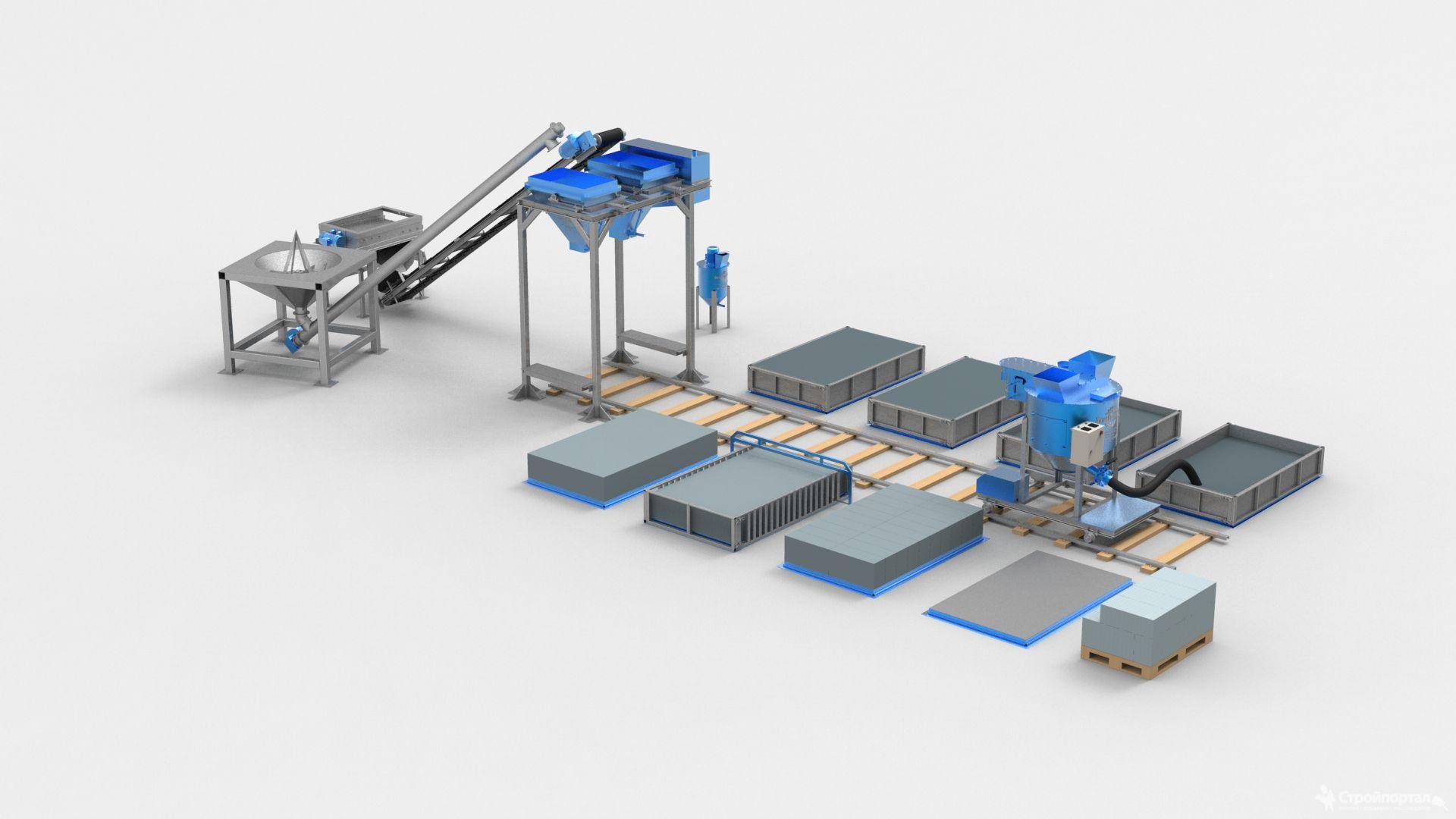

Мини-завод по производству газобетонных блоков

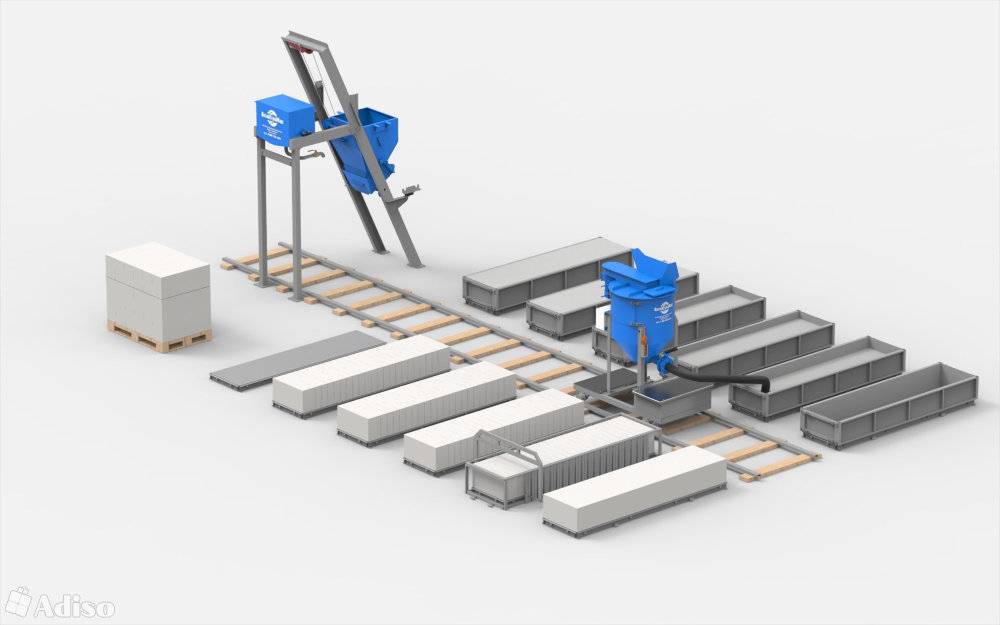

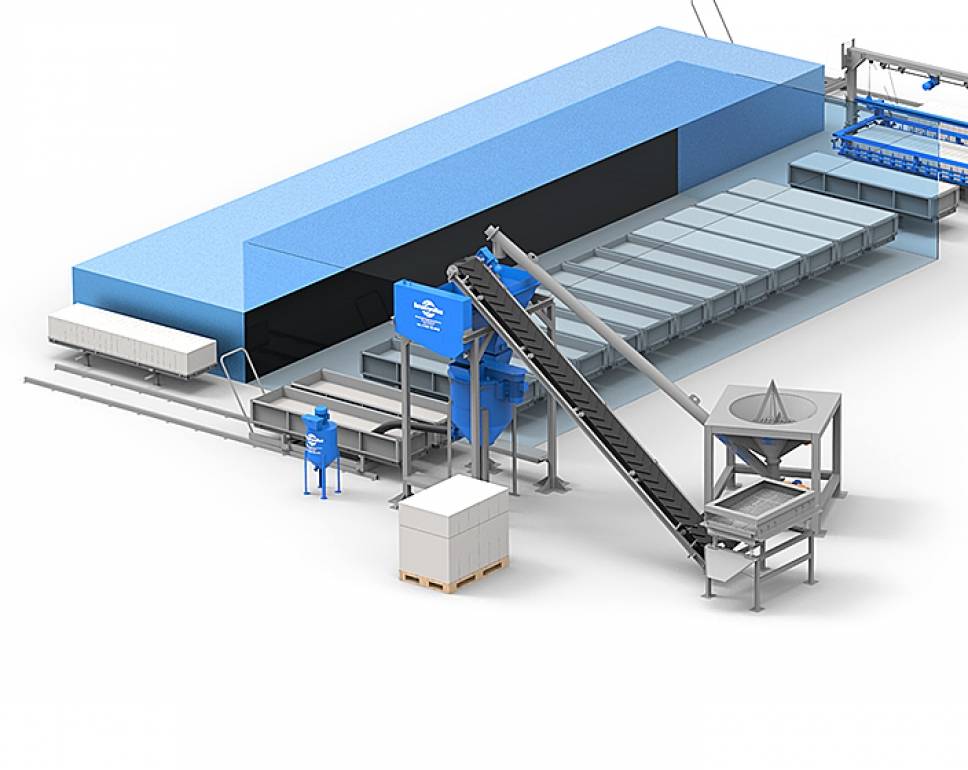

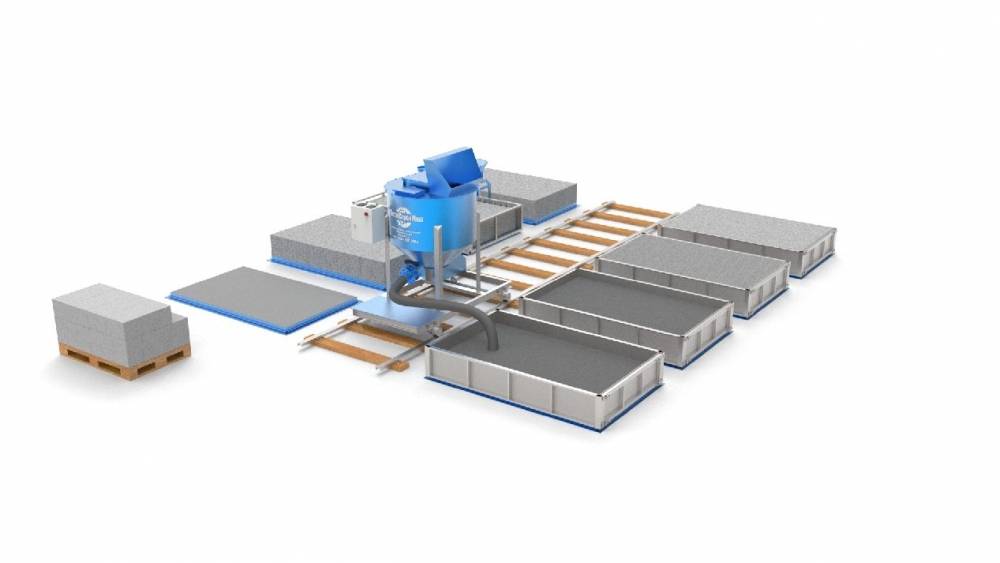

Для изготовления газобетонных блоков требуется специальное оборудование:

- стационарный выпуск подразумевает установку, в которой газобетоносмеситель передвигается рельсовым способом вдоль неподвижных форм из стали. Линия оборудована специальным ситом для просеивания песка от крупных частиц. Производительность такого оборудования – 20-60 куб. м в сутки, что влечет необходимость содержания объектов для хранения сырья и готовой продукции. Также для обслуживания потребуется 3-4 рабочих. Стоимость такой установки начинается от 1 250 000 руб.

- мини-линия, функционирование которой обеспечивается перемещением газобетоносмесителя с помощью колесной базы. Производительность составляет 10-15 куб. м за сутки. Отличительной особенностью является возможность обеспечить работу оборудования без стабильного источника энергии, используя только генератор. Начальная стоимость мини-линии – 380 000 руб.

- конвейерное производство. Высокая производительность (до 100 куб. м) такой установки должна обеспечиваться площадью в 600 кв. м. Стоимость оборудования выше, чем в случае с другими установками и составляет более 2 000 000 руб.

- установки для личного пользования. Применяется для изготовления газобетона на непосредственном месте строительства. Стоимость приближена к цене мини-линий. Для использования оборудования особых условий не требуется.

Газобетон своими руками

Сделать материал, который по свойствам напоминает газобетон, можно в домашних условиях. Однако надо понимать, что готовые плиты не будут точно соответствовать строительным нормам и требованиям. При отсутствии оборудования, которое обеспечит точное дозирование, качественное перемешивание, автоклавирование, готовая продукция будет уступать по качеству тем газосиликатным блокам, которые изготовлены на производстве.

Чтобы делать газобетон, понадобится оборудование:

- вибросито;

- мельница шаровая;

- бункер-дозатор;

- газобетоносмеситель;

- режущие рамы;

- автоклавный генератор пара.

Компоненты газобетона нужно взять в таких соотношениях:

- песок 450 кг;

- негашеная известь 120 кг;

- цемент 60 кг;

- гипс 0,5 кг;

- вода 450 кг.

После просеивания измельчить компоненты, перемешать, снова просеять. Поместить в бетономешалку и добавить воду, затем 0,5 кг суспензии алюминия. Вылить в форму примерно до половины и оставить на 2 часа для застывания. Распалубить и нарезать застывшую газобетонную массу. При наличии автоклава отправить блоки на затвердение.

И все-таки лучше приобрести газоблоки от производителя в компании Bonolit Group. Здесь изготовление происходит на высокотехнологичных автоматизированных линиях, что позволяет получать продукт, полностью соответствующий заданным характеристикам. Газобетон марки Bonolit отмечен дипломом «100 лучших товаров России» и рекомендован к внесению в Перечень инновационной, высокотехнологичной продукции и технологий. По факту, характеристики газосиликата даже превосходят требования ГОСТ, что подтверждено сертификатами на готовую продукцию.

Bonolit – это новые технологии и лучшее решение для частного домостроения в условиях климата Московского региона. Они отлично переносят изменения температур и способствуют поддержанию идеального микроклимата внутри помещения. Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Вы также можете заказать проект для дома, внести и согласовать изменения в готовых проектах на использование газоблоков, получить консультацию по поводу технических характеристик материалов, заказать доставку. Здесь же можно купить качественные строительные инструменты, смеси, клеевые составы для разных материалов. По желанию можно пройти обучение, как правильно строить из газобетона, подбирать сопутствующие товары.

Что представляют собой газосиликатные блоки и для чего применяются?

Популярность подобного материала обусловлена его основными преимуществами, среди которых можно отметить высокую прочность и стойкость к износу, значительное удобство при возведении сооружений с их применением, высокие показатели самого материала в плане звуковой и температурной изоляции. Одним из основных положительных качеств газосиликатных блоков является их легкость, в связи с таким фактором значительно сокращаются затраты на их транспортировку, перемещение между объектами и участками строительства, а также сам процесс укладывания.

Стоит отметить, что такой строительный материал имеет один основной недостаток – высокую способность впитывания влаги за счет материала изготовления и значительной пористости готового изделия. В связи с этим газосиликат не рекомендуется использовать для возведения конструкций, где влажность воздуха будет находиться на отметке выше 60%.

Оборудование для производства газобетона

Для получения надежного газосиликата необходимо современное оборудование:

- Механическое или вибросито для удаления посторонних предметов из песка и цемента.

- Шаровая мельница для измельчения и смешивания сухих сыпучих компонентов.

- Дозаторы, которые отмеряют нужное количество каждого вещества.

- Растворосмеситель равномерно перемешивает все компоненты или бетономешалка.

- Формы для застывания смеси со съемной опалубкой.

- Оборудование для контроля за размерами, количеством пузырьков газа и их распределением.

- Рамы для нарезания плит на блоки нужного размера. Шаблоны, пилы разного размера, струны.

- Автоклавы.

- Парогенератор для создания высокой влажности, паропровод.

- Автоматизированные погрузчики.

Экономическая выгодность

Блоки из газосиликата отлично поддаются обработке: распиливанию, сверлению, резке, что делает возможным их применение в частном малоэтажном строительстве «своими руками». Легкий вес позволяет обходиться без подъемных механизмов. Снижение себестоимости строительства состоит не только в экономии на рабочей силе и технике, но и в меньшем расходе стройматериалов и сокращении времени на возведение здания вчетверо. Кладка, благодаря ровной поверхности материала, не требует подгонки блоков друг к другу и выравнивания перепадов слоем связующего вещества. Блоки скрепляются тонким слоем клеевого состава, что не дает возникнуть эффекту «мостика холода», случающемуся при использовании толстого слоя цемента в кирпичной кладке.

Сырье и рецептура

Для изготовления газобетонных блоков используют смесь, состоящую из следующих компонентов:

- Цемент (400 или 500);

- Известь;

- Песок (мелкий с содержанием не более 7% глины);

- Алюминиевая пудра (порообразователь);

- Вода очищенная.

Применение пудры предназначено для создания пор в газобетоне. Цемент используется как вяжущее вещество в рабочей смеси. Песок является основным наполнителем.

В зависимости от необходимых качеств составляют формулу смеси. Примерные пропорции компонентов следующие:

- Цемент – до 60%;

- Известь – от 1% до 5%;

- Песок – от 20% до 40%;

- Алюминиевая пудра – от 0,06% до 0,1%;

- Вода.

В состав рабочей смеси могут входить химические добавки для ускорения процессов затвердевания и газообразования, такие как едкий натр (до 0,45%), кальций хлористый технический кальцинированный (0,15%-0,25%), а также известняк (12%-25%)

Поиск каналов сбыта газобетона

Самый сложный этап организации бизнеса – это поиск каналов сбыта газоблоков. Чтобы производство заработало в полную силу, нужно постоянно продавать продукцию. Найти покупателей не так просто – большинство компаний-застройщиков уже сотрудничают с другими поставщиками строительных материалов.

Рекламировать свою продукцию можно разными способами:

- расклеить объявления на въезде в строящиеся коттеджные посёлки, на выезде из города;

- дать рекламу в газеты;

- разместить объявления о продаже газобетона на бесплатных и платных площадках в интернете;

- связываться напрямую с застройщиками и предлагать им продукцию по выгодной цене;

- создать сайт и продвигать его.

Особенность бизнеса – сезонность. Спрос на строительные материалы возрастает в тёплое время года. Этот фактор нужно учитывать при организации. Хорошо, если запуск производства придётся на конец февраля – начало марта. Тогда в распоряжении предпринимателя будет достаточно времени для наработки постоянных заказчиков.

Преимущества бизнеса и возможные риски

Производство газобетона как бизнес имеет массу достоинств. Например:

- проект быстро окупается;

- продукция пользуется спросом;

- стартовать можно с относительно небольшим объёмом инвестиций – от 1 500 000 рублей;

- высокая доходность и рентабельность.

Главный недостаток бизнеса – высокий уровень конкуренции. В России производство газобетона давно отлажено, многие компании успешно развиваются в этом направлении

Тем, кто планирует открыть мини-предприятие по изготовлению газоблоков, следует принять во внимание возможные риски проекта:

- повышение стоимости сырья, что повлечёт за собой и увеличение себестоимости изделий;

- увеличение арендной платы и стоимости коммунальных услуг;

- разработка новых строительных материалов, качественные характеристики которых превзойдут свойства газобетона;

- появление новых конкурентов.

Поиск каналов сбыта газобетона

Самый сложный этап организации бизнеса – это поиск каналов сбыта газоблоков. Чтобы производство заработало в полную силу, нужно постоянно продавать продукцию. Найти покупателей не так просто – большинство компаний-застройщиков уже сотрудничают с другими поставщиками строительных материалов.

Рекламировать свою продукцию можно разными способами:

- расклеить объявления на въезде в строящиеся коттеджные посёлки, на выезде из города;

- дать рекламу в газеты;

- разместить объявления о продаже газобетона на бесплатных и платных площадках в интернете;

- связываться напрямую с застройщиками и предлагать им продукцию по выгодной цене;

- создать сайт и продвигать его.

Особенность бизнеса – сезонность. Спрос на строительные материалы возрастает в тёплое время года. Этот фактор нужно учитывать при организации. Хорошо, если запуск производства придётся на конец февраля – начало марта. Тогда в распоряжении предпринимателя будет достаточно времени для наработки постоянных заказчиков.

Домашнее производство

При всех своих преимуществах, изготовление газосиликата настолько элементарное, что его запросто можно наладить в домашних условиях. От производителя требуется смешать исходные компоненты в нужной пропорции, подождать пока смесь пластифицируется, разрезать заготовку по размерам и подвергнуть ее термической обработке. Весь процесс занимает не более трех часов.

Изменяя степень пористости (а достигается это простым изменением пропорции исходных материалов), вы получите стройматериал разной плотности. А это, в свою очередь, позволит реализовывать как минимум два вида блоков – для наружных стен и для внутренних перегородок.

Необходимое оборудование и расходные материалы

Приводимые тут модели и цены используются лишь как наглядный (ориентировочный) пример для того, чтобы можно было подсчитать реальные затраты, на то, чтобы была укомплектована линия по производству и выпуску газосиликатных блоков. Любую модель можно заменить аналогичной без утраты мощности производства.

| Оборудование | Цена, рубли |

| Шаровая мельница для перемешивания раствора МШ-2 | 725 000 |

| Два сита для отсеивания негабаритных фракций ВС-3 | 44 000 |

| Смеситель раствора СМ-мини | 37 000 |

| Парогенератор «Луга-Лотос» КВР | 414 000 |

| Форма на 35 блоков | 45 000 |

| Автоклав | 1 000 000 |

| Паропровод | 10 000 |

Итог составляет 2 275 000 рублей. Окупить все оборудование вполне реально всего за один месяц. При жестком дефиците бюджета начальных капиталовложений, можно использовать вместо смесителей бетономешалку, а просеивание выполнять своими руками. Это сэкономит порядка 800 000 рублей, однако процесс станет более трудоемким и медленным.

Расходники — песок, цемент, известь, газообразователь (алюминиевый порошок или паста).

Порядок действий

Если вы решили на первых порах обойтись без смесителей, сит и мельницы, придерживайтесь того же порядка действий, который определен для конвейера. Однако порции для замеса необходимо брать, как минимум в пять раз меньше (иначе вы рискуете не добиться равномерного распределения составляющих), а газообразователь добавлять уже тогда, когда будет готов полный объем смеси для заполнения формы.

После того как вы установите мини-оборудование для производства блоков газосиликата, можно запускать конвейер. Сам процесс проходит следующим образом:

- Просеивается песок.

- Смешивается цемент и песок в нужной пропорции.

- Сухая смесь повторно просеивается через сито.

- В предварительно подогретую воду засыпается алюминиевый порошок.

- Начинается замес.

- В смеситель с подготовленным раствором засыпается песок.

- Добавляется цемент и известь.

- Готовая масса заливается в форму до половины объема (в процессе газообразования объем увеличивается).

- Проверяется температура смеси (она должна быть не ниже 40 градусов).

- Газосиликат выстаивается 1,5-2 часа.

- После этого происходит запекание в автоклаве.

Прогнозы на использование этого материала весьма оптимистичны. Все больше строительных компаний и отдельных подрядчиков убеждаются в высоком качестве и экономичности этого стройматериала. Даже по сравнению со своим ближайшим «сородичем» — пенобетоном, газосиликат находится в более выгодной позиции. Мини-производство в домашних условиях исключает внутреннюю деформацию структуры блока, что повышает надежность этого материала. Он более прочный, более легкий и с ним намного легче работать в плане внутренней отделки.

Станок для производства газосиликатных блоков вполне может стать для вас началом успешного бизнеса!