Линия «Русский Арболит-1»

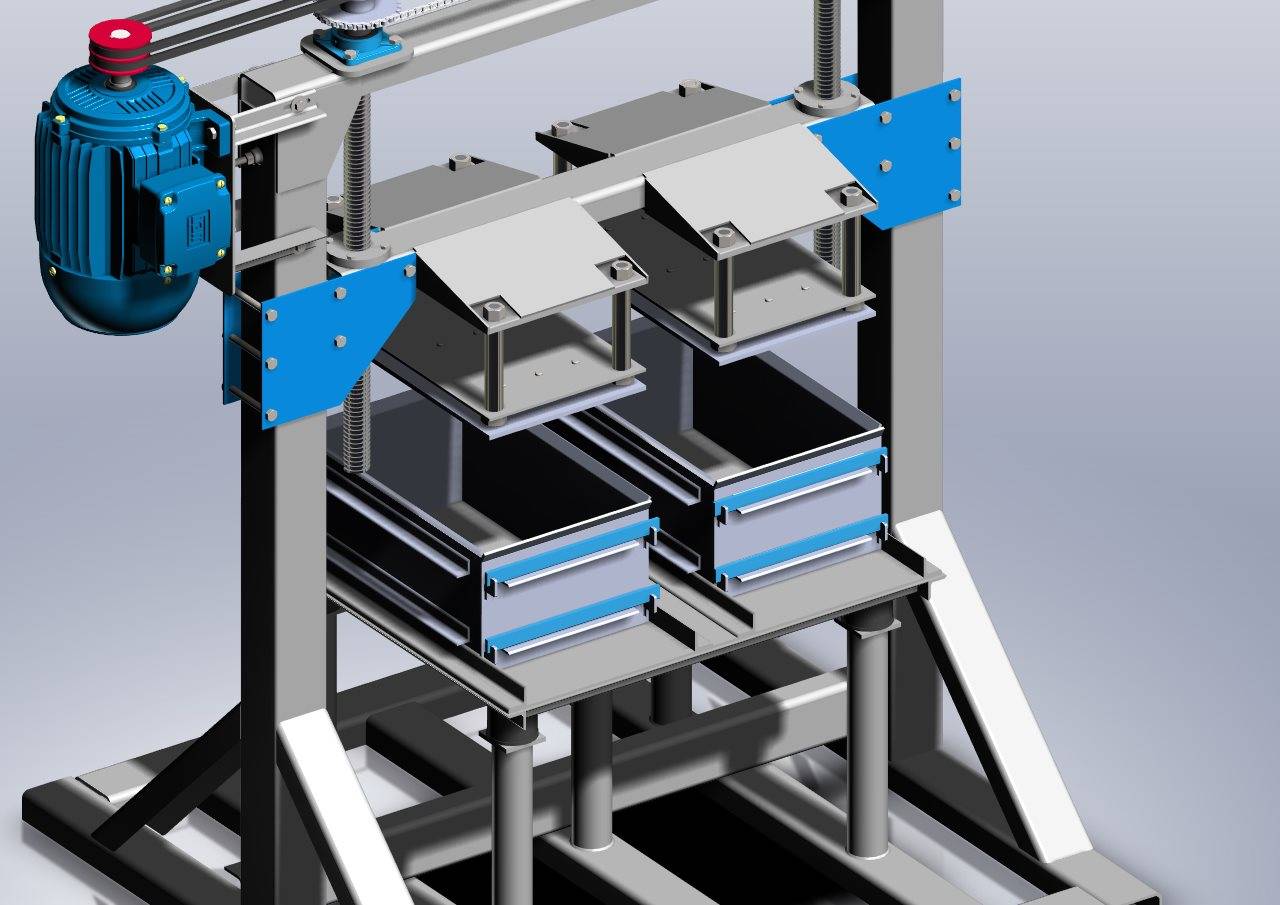

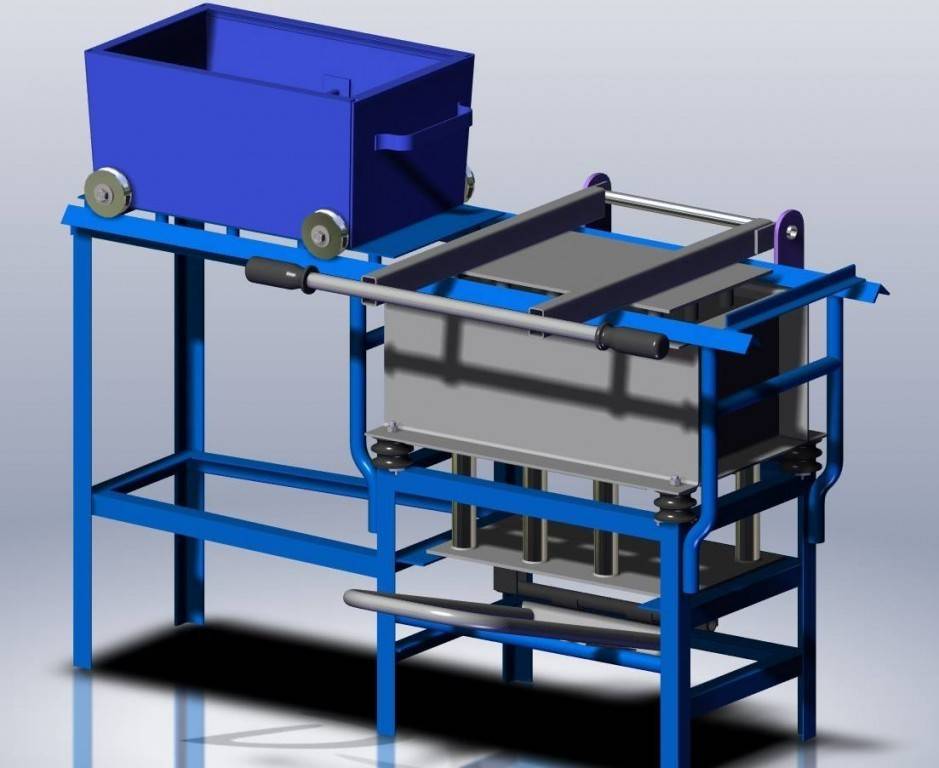

Линия «Русский Арболит-1» – это ряд основных станков, каждый из которых предназначен для своего этапа работы:

- щепорез – для изготовления ГОСТовской щепы;

- смеситель – для замешивания арболитового раствора;

- вибропресс – для формирования блоков из арболита.

Также в комплекс входят специальные пресс-формы лазерной резки.

Линия проста, понятна и удобна в эксплуатации, ее проще, чем «Русский Арболит-2», расположить в помещении с нестандартной геометрией и низкими потолками. Недостатком является ее производительность – при том же количестве рабочих, что и на второй линии, она производит почти в два раза меньше блоков.

На линии удобнее работать, используя дозаторы и подъемники для них – это примерно на 15–20 % ускоряет темп производства.

Что такое арболитовые блоки

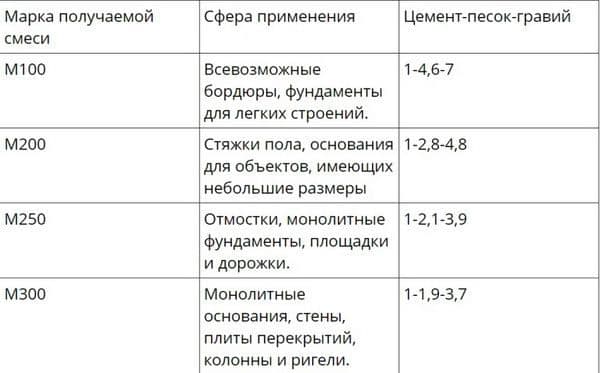

Свойства бетона зависят от того, какой наполнитель использовался при его изготовлении. Легкость работы с этим материалом объясняется жидкой консистенцией. Бетон может быть залит в специальные формы для того, чтобы придать блокам нужную форму. Арболит является одним из разновидности бетона с добавками древесных опилок. Для создания арболитовых блоков используется древесная щепка. Марка и качество готовых изделий зависит от размера и количества используемого сырья. В качестве связывающей основы используется цемент марки «М 300».

Помимо цемента и древесной щепки применяются различные добавки, увеличивающие скорость затвердевания блоков. Это может быть хлористая соль калия или жидкое стекло. Следует отметить, что древесные опилки плохо сочетаются с цементом. Это означает, что для получения качественных изделий с высокой стойкостью к воздействию внешних факторов необходимо четко соблюдать все правила технологического процесса. Добиться нужного результата можно лишь при продолжительном и тщательном перемешивании компонентов.

Особого внимания заслуживает выбор древесных опилок. Эксперты в данной сфере рекомендуют использовать щепки ели, бука или сосны

Очень важно учитывать сам характер древесной щепки. В качестве сырья рекомендуется использовать ранние заготовки

Размер щепок должен составлять не более десяти миллиметров в ширину.

Соблюдение данных требований позволяет получить прочный материал, который легко пропускает пар. Улучшить теплоизоляционные показатели можно благодаря добавлению воды в готовую смесь. Пропорции, использующиеся при изготовлении блоков, зависят о того, будет ли данный материал использоваться при возведении несущих стен.

Линия «Русский Арболит-2»

Линия «Русский Арболит-2» – это основной формовочный агрегат, который включает в себя сразу и смеситель, и вибропресс, а также дозаторы и подъемник для них; в дополнение к нему приобретают только щепорез и десятиместные пресс-формы. Линия требует больше места для размещения, так как агрегат нельзя разбить на несколько элементов, а высота его составляет почти четыре метра (при откинутом дозаторе – 390 см).

Также в комплект входит вся автоматика, управляющая процессом производства: электронный дозатор раствора, станция управления, система подачи воды с насосом и трубопроводом.

2 Какой станок для арболита выбрать?

Для производства арболитовых блоков в домашних условиях вам потребуется три типа оборудования: станок для дробления щепы, бетономешалка и формировочный станок. Однако исходное сырье — щепу, можно закупать у сторонних поставщиков, в таком случае производственный процесс будет существенно упрощен.

На рынке представлен достаточно широкий ассортимент оборудования для изготовления блоков — от компактных станков для малосерийного производство до полноценный технологических линий, состоящих из нескольких типов оборудования.

Пирс “СГС

Среди проверенных моделей малогабаритных станков, чье качество и надежность не вызывает сомнений, выделим следующие модели:

- Пирс «СГС»;

- Стасар-500;

- мини станок для производства арболита «Стройтех РБП-1500».

Пирс «СГС» имеет стоимость в 55 тыс. рублей. Устройство занимает площадью 0.45 м2, для обслуживания требуется 2 оператора. Производительной установки составляет 50 блоков в час.

Стасар-500 стоит 70 тысяч. Агрегат отличается наличием встроенного вибропривода, обеспечивающего максимально эффективное уплотнение блоков. Привод работает от электросети 380 Вт, мощность вибратора составляет 0.5 кВт. Установка предназначена для производства блоков размеров 50×30х20 см. Производительность — до 65 изделий в час.

Мини станок «Стройтех» наиболее дешевый вариант среди рассматриваемых, стоит он 40 тысяч. Работает на станке один оператор, предусмотрен вибропривод мощностью 550 Вт. Производительность — до 45 блоков час.

Линия СГС Л-3

Среди более дорогого оборудования выделим установку «Производственная линия СГС Л-3», стоимостью 300 тысяч. Для работы на данном агрегаты задействуются 4 человека. Линия состоит из следующего оборудования: два вибропресса, вибростол, бетоносмеситель и ленточный транспортер с приемочным бункером.

Производительность линии Л3 составляет 1500 блоков в течении 8-ми часовой смены. Помимо арболита установка применима для изготовления блоков из пескобетона, керамзитобетонных блоков, пенобетона и для производства шлакоблока. По заявлениям производителя, устройство окупается в течении полутора месяцев.

2.1 Оборудование для изготовления щепы

Станок для производства щепы называется щепорез. Он представляет собой рубильную машину дискового либо барабанного типа, которая способна перебивать на щепу колотые лесоматериалы и кустовые отходы лесопиления. Стоимость стационарных щепорезов начинается от 120 тыс. рублей.

Компоновка практически всех установок идентична, они состоят из приемного бункера, электродвигателя, дробящих ножей, ротора и станины. Дисковые агрегаты отличаются сравнительно компактными размерами и меньшей ценой, тогда как барабанные щепорезы имеют повышенную производительность, что делает их востребованными в условиях крупносерийного производства.

Дисковые щепорезы могут обрабатывать деревья длиной до 3 метров. К преимуществам данного типа машин относится минимальный уровень крупных частиц на выходе — более 90% щепы имеет требуемую форму и размеры, крупные частицы подвергаются вторичной переработке. Это оптимальный выбор оборудования для организации мелкосерийного производства.

Щепорез РБ-700

Одним из ведущих отечественных производителей щепорезов является компания «Доза-Гран». Фирма поставляет на рынок устройства как дискового, так и барабанного типа. В ассортименте компании присутствуют представлены следующие модели:

- РБ-700 (дисковый) — производительность до 0.75 тонн в час;

- РБ-1500 (дисковый) — 1.5 тонн;

- РБ-2А (дисковый) — до 0.86 тонн;

- РБ-30 (барабанный) — до 4 тонн;

- РБ-55 (барабанный) — до 5 тонн;

- РБ-110 (барабанный) — до 15 тонн;

- РБ-220 (барабанный) — до 30 тонн.

Размер щепы на выходе в дисковых агрегатах можно задавать в диапазоне 3-50 мм, в барабанных щепорезах он фиксированный и составляет 30 мм. Загрузка сырья в барабанные аппараты выполняется посредством автоматического конвейера длиной 4 м, в дисковые — вручную, комплектация установки конвейером выполняется по желанию клиента.

Производитель дает годовую гарантию на оборудование, минимальный эксплуатационный ресурс установок составляет 4 года. Компанией поставляются запчасти и комплектующие для всех реализуемых моделей, ремонт и техническое обслуживание техники выполняется в сервисных центрах, расположенных во всех крупных городах России.

Состав

Как и всякий бетон, материал включает в себя цементирующее вещество и наполнитель – только органического происхождения, а также различные добавки. Происхождение и свойства ингредиентов влияют на качества конечного продукта.

Органические наполнители сообщают арболиту очень значительные тепло- и звукоизоляционные свойства. По прочности материал мало чем уступает бетону с такими же показателями плотности. Такое сочетание качеств возможно лишь при правильном выборе сырья.

О том, как сделать щепу для производства арболита своими руками поговорим ниже.

Более подробно о том, как подобрать состав для арболита и опилкобетонов, расскажет этот видеосюжет:

Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного. Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Годится для щепы не всякое дерево: можно использовать ель, сосну, осину, березу, бук, а вот лиственница нежелательна. Древесный материал перед использованием обязательно обрабатывают антисептическими составами, чтобы предупредить развитие плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли, а также стебли хлопчатника. Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит большое количество сахаров, а последние, вступая в реакцию с цементом, разрушают его. Предварительно костру льна вымачивают в известковом молоке – 1–2 дня, или выдерживают на воздухе 3–4 месяца.

Неорганические компоненты

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

- портландцемент – традиционный материал и наиболее популярный;

- портландцемент с минеральными дополнительными компонентами – обычно, таким образом повышают морозостойкость блоков;

- сульфатостойкий цемент, за исключением пуццоланового, обеспечивает стойкость к химически агрессивным веществам.

Согласно требованиям ГОСТ использоваться может лишь материал соответствующей марки:

- не менее, чем 300 для теплоизоляционного деревобетона;

- не менее, чем 400 для конструкционного.

А теперь поговорим про пропорции химдобавки в составе арболита.

Химические добавки

Общее количество дополнительных ингредиентов может достигать 2–4% от веса цемента. Большинство из них повышают прочность деревобетона: вещества взаимодействуют с сахарами, которые наличествуют в древесине, и образуют безвредные для цемента соединения.

Конкретное количество ингредиентов определяется маркой арболита. Например, в состав деревобетона марки 30 могут входить:

- хлорид кальция и сульфат алюминия в пропорции 1:1 – не более 4% от массы цемента;

- хлорид кальция и сульфат натрия в пропорции 1:1 – не более 4%;

- хлористый алюминий и сульфат алюминия в пропорции 1:1 – не более 2%;

- хлорид кальция и хлористый алюминий в пропорции 1:1 – не более 2%.

В тех же целях может использоваться и жидкое стекло – силикаты натрия и калия.

Вода

ГОСТ регламентирует степень чистоты воды, но на практике используют любую – центральный водопровод, колодцы, скважина. Для качества арболита принципиальным является температура воды. В состав она добавляется вместе с дополнительными ингредиентами.

Чтобы скорость гидратации цемента была достаточной, нужна вода с температурой не менее +15 С. Уже при +7–+8 С скорость схватывания цемента заметно падает.

Далее будет рассмотрен рецепт, состав пропорции смеси на куб (1м3) арболита своими руками.

Оборудование для производства арболита

К основному оборудованию для организации производства относятся:

- Смесительная станция, (3 куб.) для подготовки арболитной массы;

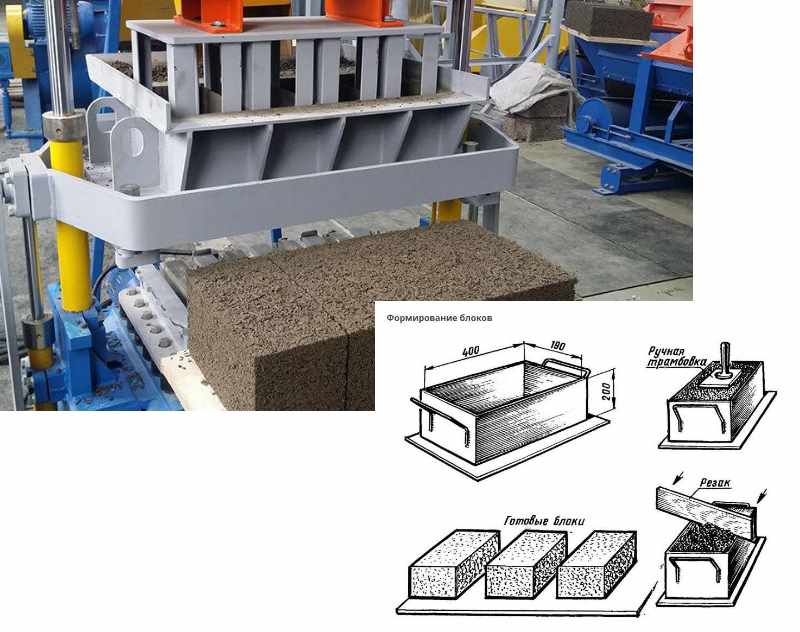

- Пресс-формы для изготовления блоков заданного размера (300*200*500 мм, 500х250х200мм и т.д.);

- Комплект ручных трамбовок или оборудования для виброуплотнения.

В перечень дополнительного оборудования входят:

- Сушильная камера для более быстрой выдержки арболитных блоков;

- Рубительные машины для измельчения крупной щепы;

- Приемный бункер для подачи щепы в смесительную станцию;

- Транспортеры для доставки арболитной смеси на участки для виброуплотнения;

- Металлические поддоны для готовых блоков.

Основным сырьем для производства арболитовых блоков в расчете на 1 м3 являются:

- Щепа – 1166 литров. При этом щепа не должна быть только что спиленной, необходимо её предварительное хранение под навесом;

- Раствор сульфата алюминия – 112 литров (90кг сухого вещества на 1000 литров воды);

- Цемент – 237 литров;

- Вода в зависимости от влажности щепы. Воду нужно добавлять до того момента, пока смесь не начнет блестеть.

Соответственно для производства 500 м3 арболитовых блоков в месяц потребуется:

- Щепы: 583 тыс. литров щепы;

- Раствора сульфата алюминия: 56 тыс. литров;

- Цемента: 118 тыс. литров.

Сколько нужно денег для старта бизнеса по производству арболита

Данный бизнес предполагает организацию небольшого мини-предприятия по производству арболита с объемом выпуска 500 м3 продукции в месяц. Для организации дела потребуется инвестиции в размере 900 000 рублей.

Смета стартовых затрат выглядит следующим образом:

- Смесительная станция – 120 тыс. рублей;

- Пресс-формы (30 штук) – 110 тыс. рублей;

- Комплект ручных трамбовок – 15 тыс. рублей;

- Сушильная камера – 350 тыс. руб.;

- Металлические поддоны – 30 тыс. рублей;

- Щепорубительная машина РРМ-5 – 150 тыс. рублей;

- Дополнительное оборудование (дозаторы цемента, щепы) – 50 тыс. рублей;

- Прочие расходы – 75 тыс. рублей;

Итого — 900 тысяч рублей.

Техническое оснащение производственного цеха

Оснащение предприятия должно соответствовать его расчетной проектной мощности. Для мелкосерийного производства подойдут компактные станки. Серийный выпуск изделий из арболита помогает организовать более производительное оборудование или технологические линии, совмещающие станки нескольких типов.

Применяемое оборудование

Для различных технологических процессов может применяться следующее оборудование:

- рубильные и дробильные машины;

- механизмы для смешивания компонентов;

- дозаторы;

- вибропрессы;

- сушильные камеры.

Для бесперебойной работы цеха также потребуется достаточное количество форм различных типоразмеров, поддонов, стеллажей, разделителей для получения нескольких небольших кирпичей из арболита в одной форме, пустотообразователей и другого инвентаря.

Технология изготовления деревобетона арболита и блоков из него своими руками

Строительство собственного дома — процесс многоступенчатый. Необходимо продумать всё: планировку, характер фундамента, и, конечно, материалы, которые будут использоваться при возведении дома. Сегодня приобретает всё большую популярность такой материал для стен, как арболит.

Благодаря уникальному составу материал совмещает в себе плюсы деревянного дома и строения из бетонных блоков: экологичность, прочность, отличные звуко- и теплоизоляционные качества, простоту в использовании, лёгкость, пожароустойчивость, невосприимчивость к грибку и плесени.

Конечно, к покупке любого материала следует подходить ответственно, избегая сомнительных поставщиков, иначе вместо строительных работ может потребоваться профессиональное представительство в арбитражном суде. Хорошая новость в том, что арболитные блоки, в отличие от многих других материалов, можно изготовить самостоятельно. Древесный материал необходимо измельчить так, чтобы максимальный размер щепки не превышал 5 мм в толщину и 25 мм в длину.

Обязательным условием является удаление сахаров из древесины, так как они могут привести к брожению и вспучиванию материала. При отсутствии специальных реактивов сернокислого алюминия и хлористого кальция данное условие выполняется выдерживанием опилок на открытом воздухе в течение месяцев.

Далее стружку и опилки заливают водой и перемешивают, а также замачивают в известковом растворе на часа. Последним этапом будет смешивание полученной массы с цементом лучше использовать бетономешалку. На 4 части воды нужно брать по 3 части цемента и древесины.

Взыскание долга по исполнительному листу после применения некачественных арболитовых блоков может потребоваться лишь в результате общения с недобросовестным продавцом или изготовителем.

В случае если блоки изготовлены самостоятельно, можно быть уверенным в их качестве и безопасности, а также существенно сэкономить. Строим дом из арболита Дома из арболитовых блоков начали строить еще в е годы.

Затем с развитием строительной промышленности об этом материале незаслуженно позабыли. Но в настоящее время популярность домов из арболита растет с огромной скоростью, ведь этот строительный материал вобрали в себя все самые лучшие качества и свойства дерева и бетона.

Поэтому, они отличаются не только своей теплотой, но также высокими экологическими, дышащими и высокопрочными свойствами. Не меньшее значение имеет и относительно не высокая цена такого строительства, которая зависит от размеров здания и его отделки.

Арболитные блоки используют для строительства 2-х, 3-х этажных домов, для возведения внутренних стен и перекрытий, а также в качестве теплоизоляционного материала в стенах и совмещенных покрытиях. Чем выше строение, тем более плотный материал необходимо использовать.

Также арболитовые блоки могут быть с облицовкой либо без нее и различаются по форме и размерам. Кладка арболитовых блоков отличается легкостью и простотой и не требует особых навыков и мастерства, главное правильно соблюдать технологию процесса.

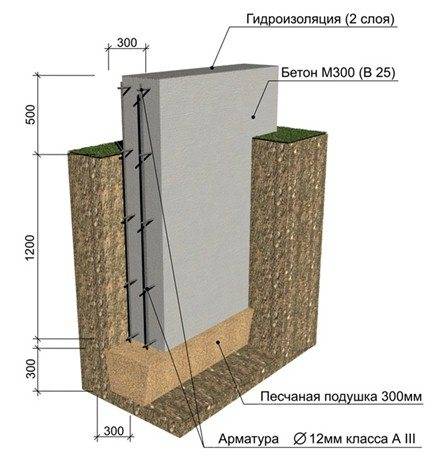

Но все-таки существуют и некоторые особенности. Начинается процесс возведения такого дома как обычно с фундамента. Особых требований к нему не предъявляется , благодаря высоким прочностным и пластичным свойствам арболита. Поэтому при выборе фундамента нет практически никаких ограничений.

Комплектация линии для изготовления арболитовых блоков

Возможно применение ленточного, плитного, монолитного или комбинированного типа фундамента. Наиболее экономным считается плитный тип, так как большую часть траншеи занимают фундаментные плиты, что позволяет использовать минимальное количество цементного раствора.

После прокладки необходимых коммуникаций заливается армопояс, связывающий здание в прочную, надежную конструкцию. Затем сооружается цокольный этаж высотой мм из красного кирпича или из бетонных плит для защиты арболитовых блоков от влаги вовремя дождя или снега.

Производственный и организационный план

Чтобы наладить производство арболитовых блоков, необходимо закупить соответствующее производственное оборудование. Сейчас на рынке РФ представлены различные варианты оборудования, отличающиеся ценой и производительностью.

| Например, предлагает к продаже мини-станок для производства арболита РПБ-1500 БЛ. Данное оборудование способно производить около 6,7 м3 продукции за 8-ми часовую смену (порядка 160 м3 блоков за месяц работы), а для его обслуживания потребуются 3 рабочих и помещение площадью не более 100 м2. Стоимость такого оборудования – всего 44 тыс. рублей. |

| В качестве примера более дорогого и производительного оборудования можно назвать универсальную комплексную линию для производства арболитовых блоков СГС-Л4. Линия позволяет выпускать не только арбролит, но и опилкобетонные, полистиролбетонные или комбинированные блоки. Ее максимальная производительность достигает до 50 м3 блоков в сутки (хотя, реально, такая производительность не нужна – крайне сложно будет обеспечить сбыт всего объема продукции). Стоимость такого оборудования существенно выше – 325 тыс. рублей. |

Если говорить о производственной мощности бизнеса, то для среднего бизнеса по производству арболитовых блоков оптимальной будет мощность производственного участка не более чем 300-400 м3 блоков в месяц. Более крупный бизнес использует, соответственно, более производительные линии. Например, у одного из ведущих российских — производственная мощность участка превышает 1000 м3 продукции в месяц.

Для нормального функционирования производственного процесса участок необходимо обеспечить сырьем. В качестве сырья при производстве арболитовых блоков применяется древесная щепа, портландцемент цемент, песок и сернокислый алюминий (для нейтрализации сахаров).

Важный вопрос в ходе построения бизнеса – обеспечить высокое качество продукции. Вопросы качества арболитовых блоков регулируются в соответствии с ГОСТ 19222-84 «Арболит и изделия из него». В частности, в нем установлены требования к исходному сырью (размерам древесной щепы), допустимому уровню содержания коры (не более 10%), хвои и листьев (не более 5%).

Отдельный вопрос – правильный выбор места расположения участка. Здесь необходимо учитывать, что производство арболитовых блоков более всего тяготеет к наличию сырьевой базы, в качестве которой выступают отходы деревообработки. Исходя из этого, участок целесообразней всего размещать поблизости лесопилки – это создаст постоянный источник сырья (без необходимости большого склада и больших запасов) и минимизирует транспортные затраты по доставке.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов

При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым)

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

https://youtube.com/watch?v=xzBzw1wTZgw

Технология производства деревобетона в домашних условиях

Производство деревобетона в домашних условиях привлекательно тем, что требует наличия материалов, которые можно приобрести по низкой цене. Но для изготовления блоков своими руками необходимо организовать мини-завод с разнообразным оборудованием. В принципе, нужные приспособления можно взять в аренду, хотя найти их не так уж легко. К тому же следует изучить состав смеси и пропорции ингредиентов, содержащихся в блоках.

Состав смеси для изделий

Деревобетон состоит из следующих компонентов:

- портландцемента (не ниже марки М400);

- органических наполнителей – древесной щепы, костры льна, конопли, стеблей хлопчатника, рисовой соломы и т. д.;

- химических добавок – гашёной извести, жидкого стекла, сульфат алюминия, хлористого калия или сернокислого кальция;

- воды.

Пропорции компонентов на 1 метр кубический

| Марка | Цемент, кг | Органический наполнитель, кг | Химические добавки, кг | Вода, л |

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Чтобы не путаться в марках и не забивать голову лишней информацией, гуру строительного искусства используют следующую формулу: 3 части цемента + 3 части органического наполнителя + 4 части воды = 1 кубический метр материала.

Оборудование для производства блоков

В процессе изготовления арболита потребуется такое оборудование:

Сушка готовых блоков

- рубильная машинка для древесных опилок (цена 2500$);

- комплект трамбовок (цена 153$);

- машинка для смешивания (цена 1500$);

- формы для прессования 30 шт. (цена 1500$);

- камера для просушивания (цена 4500$);

- металлические поддоны для форм блоков (цена 400$).

На покупку оборудования и материалов в общей сложности требуется около 10000–12000$ (это, как говорится — всё по технологии). Да, дороговато, но, наличие необходимых устройств и сырья гарантирует получение 500 кубических метров раствора ежемесячно. Неплохой показатель даже для промышленных объёмов.

Технология производства сырья своими руками

Рабочий процесс по созданию блоков состоит из следующих этапов:

- загружаем в установку древесину;

- измельчаем древесную породу до приемлемого размера – длина – около 25 мм, ширина – приблизительно 5 мм;

- выдерживаем древесную щепу на свежем воздухе в течение 3 месяцев, чтобы испарилась сахароза;

- обрабатываем стружки окисью кальция;

- смачиваем древесные опилки водой;

- перемешиваем увлажнённую щепу с цементом;

- обрабатываем сырьё, воспользовавшись одной из химических добавок – известью, жидким стеклом, хлористым калием, сернокислым кальцием;

- загружаем смесь в установку для перемешивания массы (бетономешалку);

- заливаем полученную и хорошо перемешанную массу в формы, обшитые линолеумом (для предотвращения прилипания);

- встряхиваем раствор, залитый в формы, для удаления воздуха и тщательно утрамбовываем, но лучше воспользоваться вибростолом;

- оставляем сверху свободное пространство – 20–25 мм и заливаем штукатурной смесью, чтобы блоки могли похвастаться эстетичностью с лицевой стороны;

- выдерживаем смесь в формочках 72 часа;

- вынимаем блоки;

- кладём их на клеёнку и не трогаем в течение 3-х недель.

Как видите, процесс довольно длительный, требующий определённого терпения и сноровки. Как Вы поняли, здесь приведены общие технологии изготовления. Но грамотная организация производства позволит производить 80–100 блоков ежедневно. Две недели работы и Вы обеспечены строительным материалом для стен будущего дома или любого другого сооружения.

Итак, какие бы я сделал выводы? Арболит — это хороший, тёплый, экологически чистый и долговечный материал, но он дорог при изготовлении в домашних условиях (при условии закупки всего оборудования). Точнее сказать — это довольно «долгоиграющая затея». В тоже время, деревобетон, изготовленный своими руками, – залог презентабельности, комфортабельности и долговечности конструкции!

Анекдот в тему: Стpойка

Пpибегает к бpигадиpу испуганный новичок:— Я, кажется, пpоводку забыл…Hа что пpоpаб важно отвечает:— Запомни, паpень, навсегда: мы тут пpо водку никогда не забываем!. На этом всё

Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

На этом всё. Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

Цитата мудрости: Что является спасением для одного, губит другого (Даниель Дефо).

Что такое арболит

Арболитом или древесным бетоном называют строительный материал, состоящий из органических наполнителей (преимущественно, древесных) в пропорции до 90%, цемента и химических добавок. Это относительно молодой материал — его изобрели в 1930-е в Голландии, а в Россию он пришёл в 60-е годы.

Арболит можно считать материалом, незаслуженно обойдённым вниманием. Несмотря на его высокие качественные характеристики и незначительные недостатки (часть из которых нетрудно компенсировать), широкого распространения в советском и российском массовом строительстве он не получил

От него отказывались в пользу крупных бетонных блоков, ускоряющих процесс возведения домов. Например, в Европе, Канаде и США зданий из арболита (там его называют «вудстоун») значительно больше.

Преимущества древесного бетона

Производство арболитовых блоков — перспективное направление бизнеса в области строительных материалов и вот почему:

- Прочность арболита сопоставима с обычным бетоном, а кирпич превосходит в 2-3 раза.

- При этом материал прочен на изгиб, способен восстановить форму после нежелательной деформации.

- Несмотря на наличие древесных остатков в составе огнеупорен.

- Хорошие показатели звукоизоляции.

- Отлично сохраняют тепло. Здания из арболита возводили даже в Антарктиде, причём толщина их стен составляла всего 30 сантиметров.

- Экологически чистый материал, к тому же в своей основе имеет отходы деревоперерабатывающей промышленности.

- Долгий срок эксплуатации. Арболитовые здания не плесневеют, не гниют и устойчивы к воздействию химикатов.

- Материал легче кирпича и бетона, строить из него проще.

- Форму арболитовых блоков можно корректировать с помощью обычной пилы.

Арболитом или древесным бетоном называют строительный материал, состоящий из органических наполнителей (преимущественно, древесных) в пропорции до 90%, цемента и химических добавок.

Недостатки древесного бетона

Слабые стороны у этого материала тоже есть, и главный из них — низкая влагоустойчивость. Арболит стараются не использовать в помещениях с высокой влажностью или в регионах с большим количеством осадков. Впрочем, этот недостаток преодолевается гидроизоляцией и хорошей штукатуркой.

Другой недостаток заключается в шероховатой поверхности блоков, которые плохо сцепляются между собой. Это может сказываться на качестве укладки и отделки. В остальном, это очень конкурентоспособный материал, набирающий популярность в России.

Технологический процесс изготовления арболита

Прежде чем разобрать, какое именно оборудование потребуется для изготовления арболитовых блоков, нужно представить технологический процесс производства этого материала. Если не выстроить производство правильно, качество конечного продукта будет низким.

Работа начинается с подготовки древесной щепы — основного составляющего арболита. Для этого древесину и отходы древесного производства перемалывают в дробильной машине до состояния однородной щепы 5-20 миллиметров и в течение суток вымачивают в химическом составе (чаще всего используются сульфат алюминия или хлорид кальция). Без химикатов доведение щепы до нужных кондиций — простая сушка на открытом воздухе — затягивается до 6 месяцев.

На следующем этапе происходит смешивание сырья — щепы, бетона и химических наполнителей — в бетономешалке или аналогичном аппарате. Пропорции смеси нужно уточнить в ГОСТе. Готовое сырьё раскладывают в специальные формы и утрамбовывают содержимое на вибростоле. Затем происходит прессовка.

После прессовки готовые блоки осторожно транспортируют (в это время арболит ещё довольно хрупкий), вынимают из форм и сушат в течение 14-20 дней (желательно на открытом воздухе) либо в сушильной камере в течение 12-24 часов. Некоторые химикаты ускоряют процесс застывания, но сильно рассчитывать на это не стоит

После сушки блоки готовы к использованию.

Однородная древесная щепа — основа блоков из арболита.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование для производства арболитовых блоков

Рассмотрим этот пункт поподробнее. В данном случае выделяют два направления.

Основное оборудование для производства арболита:

- Смесительная станция. Она предназначена для подготовки арболитовой массы.

- Пресс-формы.

- Станок для производства арболита.

- Ручные трамбовки и оборудование для уплотнения.

Дополнительное оборудование для производства арболитовых блоков:

- Сушильная камера.

- Машины для измельчения крупных щепок.

- Транспортеры для подачи арболитовой смеси к участкам по трамбовке.

- Приемный бункер для транспортировки щепы в смесительную станцию.

- Поддоны для готовой продукции.

Достоинства и недостатки строительного материала

Главным достоинством данного материала принято считать низкую стоимость и высокий уровень теплоизоляционных свойств

Важно отметить, что готовые изделия обладают низким запасом прочности. Именно поэтому арболитовые блоки используются лишь при возведении малоэтажных объектов

Теплоизоляционные качества этого материала значительно выше стандартного бетона и кирпича. Арболит «впитал» в себя только лучшие качества древесных опилок. По словам специалистов, этот материал относится к числу пожаробезопасных изделий.

Теплоизоляционные свойства арболита позволяют не переживать за быстрое охлаждение помещений при минусовой температуре на улице. Паропроницаемые характеристики подобных блоков практически равны свойствам древесины. Многие люди, знающие об этом свойстве, часто используют арболитовые блоки при строительстве бани.

Также следует отметить, что арболит устойчив к нагрузкам на растяжение

Данные свойства имеют первостепенную важность при строительстве объекта на неустойчивом грунте. Использование подобных блоков позволяет избежать появления трещин на фасаде здания

Устойчивость к морозам зависит от качества изделий. Многие специалисты в строительной сфере не рекомендуют использовать арболит в регионах, где отрицательная температура воздуха часто чередуется с повышенной влажностью.

Арболит – современный стройматериал, получаемый путем смешения и прессования древесной щепы и цементного раствора

Арболит – современный стройматериал, получаемый путем смешения и прессования древесной щепы и цементного раствора

Одним из главных достоинств данного материала является наличие на рынке любых форм и размеров арболитовых блоков. Многие люди используют такие блоки при возведении подсобок на дачном участке и строительстве гаражей. Благодаря небольшому весу блоков, граждане получают возможность сэкономить деньги на подготовке фундамента.

Однако помимо достоинств, данный материал имеет ряд значимых недостатков. Невысокая прочность готовых изделий позволяет использовать этот материал лишь при строительстве малоэтажных объектов и межкомнатных перегородок. Помимо этого, можно использовать блоки как дополнительную теплоизоляцию. Выше мы уже отмечали тот факт, что качество готовых блоков оказывает непосредственное влияние на их долговечность. На территории России действует множество небольших фирм, специализирующихся на изготовлении арболита. Такие фирмы используют дешевое сырье и оборудование для производства арболита, что сказывается на прочности изделий.

Также следует учитывать, что при производстве блоков наблюдается погрешность в размерах готовых изделий. Неравномерные швы могут испортить внешний вид сооружения. Это означает, что при использовании арболита при возведении домов, необходимо использовать дополнительные облицовочные материалы.