Армирование

Укреплённые металлической арматурой бетонные конструкции — самые прочные и долговечные. Иногда используют объёмное армирование — добавляют разный тип фибры, например, полипропиленовую. В результате этого прочность материала значительно повышается, а при застывании усадка уменьшается.

На прочность бетона также влияют многие другие факторы. Например, плотность, которая, в свою очередь, отражается на водонепроницаемости и морозостойкости строительного материала. И также на прочность влияет непрерывный или с перерывами был порядок укладки, применение вибраторов. Если эти моменты учитывать, то строительная конструкция надолго сохранит свои свойства.

Использование бетонных конструкций для частных построек

Использование тех или других бетонных конструкций и смесей в рамках проекта одобряется квалифицированными инженерами, имеющими соответствующий опыт работы. Планы и проекты проходят утверждение в соответствии с требованиями и только после согласования всех технических деталей, можно приступать к началу строительства.

Подъемное оборудование должно иметь маркировку с указанием номинальной грузоподъемности и должно выдерживать, вес, в 2,5 раза превышающий тот, который будет фактически подниматься подъемной установкой.

Прочность бетона — обязательный и важный параметр для проектирования конструкций. Она зависит от ряда факторов, таких как характеристики и свойства конструкции. Ее можно измерить в заводских условиях или в полевых условиях и для этого используют разные методы.

Состав бетонной смеси для фундамента

Бетон, или искусственный камень, — это цементный раствор с добавкой песка и щебня. Также при необходимости вносят различные добавки, например гидрофобизаторы, и волокнистые армирующие компоненты.

Цемент

Для приготовления бетоносмеси для ж/б базы здания в основном используется портландцемент (ПЦ) — размолотые в мелкодисперсный порошок известняк и гранулы спекшейся клинкерной глины с добавкой гипса в количестве 1,3-3%.

Цементы отличаются маркой — от 300 до 600. Число обозначает прочность на сжатие в кгс/кв. см полностью созревшего цементного раствора (требуется 28 дней), приготовленного из 1 части данного цемента, 3 частей песка и объема воды, обеспечивающего оптимальное водоцементное соотношение. При изготовлении фундаментного бетона используют цемент ПЦ 400 либо ПЦ 500. Первый стоит дешевле и встречается чаще, потому более предпочтителен.

Литеры в маркировке цемента расшифровываются так:

- «ДХХ». Здесь «Д» обозначает «добавки» (модификаторы), «ХХ» — число, обозначающее их массовую долю в процентах. При отсутствии добавок пишут «Д0». Модифицирующие добавки улучшают характеристики смеси.

- «Б». Быстротвердеющая.

- «ПЛ». Пластифицированная. Превосходит обыкновенный аналог по текучести, легче укладывается и уплотняется. Пластификаторы повышают морозостойкость.

- «ГФ». Гидрофобизированная. Содержит добавки, делающие поры в созревшем монолите несмачиваемыми либо закупоривающие их. В результате отливка не впитывает влагу.

Цемент быстро теряет прочность, даже если он хранился в оптимальных условиях: за 3 месяца — 20%, за полгода — 30%, за год — 40%. Потому желательно закупать свежий материал. Если же пришлось использовать старый, его долю в смеси увеличивают пропорционально потере прочности. Время приготовления смеси увеличивают 4-кратно.

Заполнители

В бетонах используются разные виды заполнителей, но в фундаментном — традиционные:

- мелкофракционный песок;

- крупнофракционный щебень либо гравий.

К этим материалам также предъявляются строгие требования.

Песок

Лучше всего подходит песок карьерный со следующими параметрами:

В состав бетона для фундамента лучше всего подходит карьерный песок.

- Модуль крупности: 2,0-3,25.

- Пустотность: не выше 30% (представлены все фракции).

- Средняя плотность: 1500 кг/куб. м.

- Примеси глины и мелкофракционного песка отсутствуют.

При устройстве несущей конструкции для одно- и двухэтажного коттеджа и прочих объектов частного строительства допускаются:

- Применение песка с размером зерна меньше 1,6 мм — в объеме до 20%. При этом допустимая доля пылевидного песка (до 0,6 мм) не превышает 3%.

- Примесь глины — до 3% от массы.

Такие послабления допускаются лишь для бетона марки М300 и ниже. Поскольку кубатура воды подбирается по объему цемента, песок применяют в высушенном виде.

Щебень и гравий

Щебень — угловатые осколки камня, полученные в ходе добычи либо обработки породы. Гравий — в основном покатые камни, имеющие естественное происхождение (результат водной эрозии либо выветривания).

Различают 4 фракции:

- от 5 до 10 мм;

- от 10 до 20 мм;

- от 20 до 40 мм;

- от 40 до 70 мм.

Положено использовать несколько фракций. Их число зависит от максимального размера камней:

- до 40 мм: 2 разные фракции;

- до 70 мм: 3 разные фракции.

В частном малогабаритном строительстве допускается применять щебень одной фракции размером 20 мм.

Максимальный размер камней ограничен:

- Не более 2/3 шага между продольными прутьями арматуры.

- Не более 1/3 любого наименьшего размера фундамента, но лучше не более 1/5. Например, если возводится ленточная конструкция под забор шириной 200 мм, то максимально допустимый размер камня составит 40 мм.

Грязный щебень моют струей воды с хорошим напором. Если землю или глину не отмыть, то даже при небольшом их количестве бетонная смесь потеряет в прочности до 30%.

Вода

Требования к воде изложены в документе ГОСТ 23732-79. Он регламентирует пороговое содержание солей, окисляемость и ряд других параметров. Согласно этому документу, не допускается присутствие в жидкости следов кислот, фенолов, нефтепродуктов и сахаров. Вода из водопровода и колодца всем условиям соответствует.

https://youtube.com/watch?v=zGxjgOtEBQs

Соответствие класса, морозостойкости и водонепроницаемости

Водонепроницаемость бетона обозначается буквой «W» и показывает давление воды, которое способна удерживать поверхность конструкции, не пропуская ее через имеющиеся поры. Величина этого показателя находится в пределах W2-W20. Для обычных зданий и сооружений водонепроницаемость обычно не превышает W4.

Морозостойкость определяет возможное количество последовательных циклов замораживания и оттаивания у бетонов во влажном состоянии. Допустимое нарушение прочности при таких испытаниях не должно превышать 5%. Обозначается буквой «F» и цифровым значением от 50 до 300 циклов. При наличии специальных добавок максимальное значение «F» может быть увеличено, но такие бетонные смеси в массовом строительстве не применяются.

| Марка бетона | Класс бетона | Морозостойкость F | Водонепроницаемость W |

| м100 | В-7,5 | F50 | W2 |

| м150 | В-12,5 | F50 | W2 |

| м200 | В-15 | F100 | W4 |

| м250 | В-20 | F100 | W4 |

| м300 | В-22,5 | F200 | W6 |

| м350 | В-25 | F200 | W8 |

| м400 | В-30 | F300 | W10 |

| м450 | В-35 | F200-F300 | W8-W14 |

| м550 | В-40 | F200-F300 | W10-W16 |

| м600 | В-45 | F100-F300 | W12-W18 |

Факторы, влияющие на повышение класса бетона

На прочность застывшей бетонной смеси оказывают влияние следующие факторы:

- марка и количество используемого цемента;

- чистота, качество и размер фракции наполнителей;

- объемное соотношение воды и цемента в приготавливаемой смеси;

- качество перемешивания составляющих компонентов и плотность укладки при формировании конструкций;

- температура окружающего воздуха во время приготовления и использования бетона.

Как видно из перечисления основных факторов, качество бетона напрямую зависит от точного соблюдения принятых в строительстве технологий. Достижение нормативной прочности и соответствие классу на 90% бетонная смесь достигает через 72 часа после заливки в форму.

Определение прочности на сжатие

На заводах, где изготавливаются бетон и железобетонные изделия, прочность на сжатие определяется в лабораторных условиях при исследовании затвердевших контрольных образцов, размеры которых соответствую Государственным стандартам 10180-2012 и 28570-90.

Для определения показателей прочности бетона на сжатие в условиях строительной площадки необходимо:

- изготовить 12 кубических форм с размером грани 100 мм;

- залить отобранную пробу бетонной смеси в подготовленные формы;

- уплотнить состав на вибрационном столе, или хорошо простучав поверхность форм, если их прочность позволяет сделать это;

- установить формы с бетоном для твердения при температуре не ниже 20˚C и влажности не менее 85%;

- выполнить промежуточные испытания бетонных кубических образцов прессовым давлением на 3-й, 7-й и 14-й день, для предварительного заключения о качестве материала;

- окончательные испытания проводятся на 28-й день после помещения бетона в форму.

При отсутствии пресса на строительной площадке, образцы передаются в лабораторию, оснащенную необходимым оборудованием.

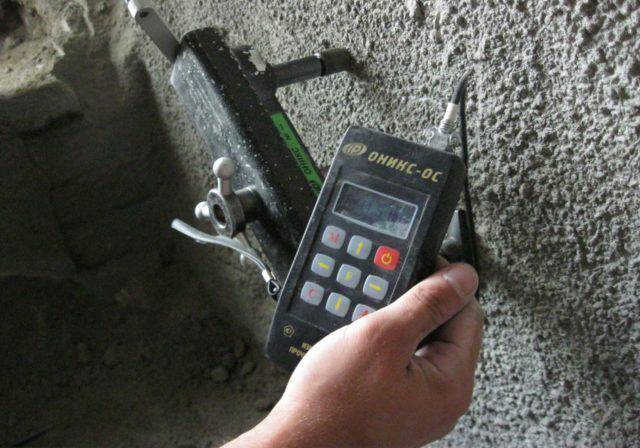

Другие способы испытания бетона на прочность

Требования к технологии подобных неразрушающих измерений определены в ГОСТ 22690. Способ измерения основан на определении прочности бетона с использованием метода упругого отскока. Металлический боек молотка с определенным поперечным сечением ударяет с заданной силой в бетонную поверхность и отскакивает от нее вверх. Высота отскока фиксируется склерометром. В ходе испытаний производится несколько ударов, и результат вычисляется по среднеарифметическому показателю.

Данный результат менее точный, чем лабораторные испытания. На точность измерений влияет шероховатость поверхности, толщина испытуемого образца плотность бетонной массы. Однако молоток Шмидта позволяет получать оперативные данные, не задерживая производства строительных работ. У исправного прибора погрешность показателей прочности обычно не превышает 5%.

Прочность бетона на сжатие – важнейший показатель качества материала

Точное соблюдение технологии приготовления бетонной смеси и ее правильная укладка в опалубку обеспечат высокое качество строительных конструкций. Однако контроль прочности материалов и соответствие необходимого класса и марки должен проводиться в обязательном порядке определенном стандартами и нормативными требованиями. Обеспечить такой контроль, можно только определяя показатели прочности на сжатие или используя неразрушающие методы проверки.

Применение различных классов бетонных смесей

Применение этого материала в строительстве строго регламентировано стандартами, которые мы уже упоминали выше. Но, что бы не вникать в эти нормативы, можно выделить следующие положения, в зависимости от места бетонирования и класса применяемого для этого бетона.

Методы определения прочности

Понимая, как определить прочность бетона, можно более точно составлять проектную документацию, выполнять расчеты для тех или иных конструкций. Как правило, прочность бетона определяют в условиях лаборатории, с использованием специальных приборов, на контрольных образцах и отобранных пробах. Испытания контролируются и регламентируются по ГОСТу, принятому для того или иного вида бетонной смеси.

Кроме того, прочность бетона определяется на строительном объекте в процессе выполнения работ, что позволяет контролировать качество смеси.

Основных методов определения прочности бетона существует два: разрушающие и неразрушающие. Обычно прочность бетона в промежуточном возрасте не определяется, чаще всего используют уже застывшие образцы или куски монолита.

Разрушающий способ

Данная группа методов требует разрушения опытного образца, который готовится из контрольной пробы бетонного раствора либо же изымается из монолита алмазным буром. Выпиленные цилиндры или залитые кубики раздавливаются под прессом. Нагрузку повышают непрерывно, равномерно в течение не очень длительного времени, пока контрольный образец не разрушится. Результаты критических нагрузок фиксируют, дальше считают показатели.

Разрушающий метод – наиболее точный из всех, используемых для определения прочности бетона. Так, обследование здания способом раздавливания бетонных проб позволяет определить прочность монолита на сжатие. По действующим СНиПам, это обязательная процедура до сдачи сооружения в эксплуатацию.

Неразрушающий способ

Эта группа методов не требует разрушения образцов и вообще может не предполагать их использования. Испытания осуществляют с применением разных инструментов и приборов.

Виды неразрушающих методов исследования по типу применяемых инструментов:

- Ударное воздействие

- Частичное разрушение

- Ультразвуковое обследование

Способ ударного воздействия базируется на применении силового воздействия ударного типа к бетонной поверхности.

Три основных способа исследования прочности ударом:

- Упругий отскок – определяется величина отскока от монолита бойка ударника.

- Метод ударного импульса – фиксируется сила удара и появляющаяся при этом энергия.

- Пластическая деформация – силовое воздействие на бетонный монолит прибором с закрепленными на его ударной поверхности штампов в виде диска или шарика. В соответствии с глубиной отпечатков удара считают прочность.

Частичное разрушение предполагает местное воздействие на бетонный монолит и повреждает его несильно.

Методы частичного разрушения:

- Скалыванием – предполагает механическое скользящее воздействие на ребро конструкции с фиксацией усилий, которые провоцируют откалывание участка.

- На отрыв – заключается в прикреплении к участку монолита металлического диска на специальный клей, а потом его отрыв. Необходимое для разрушения материала усилие фиксируют, используют для вычислений показателя прочности.

- Отрыв со скалыванием – дает больше точности: на участке монолита закрепляют анкерные устройства, потом их отрывают.

Ультразвуковое исследование предполагает использование специального прибора, который выдает ультразвуковые волны. В процессе определяется скорость ультразвука, который проходит через бетонную конструкцию. Таким образом исследуются как поверхность бетона, так и его глубинные слои. Но есть погрешность в расчетах.

Прочность – главное свойство бетона

Важнейшим свойством бетона является прочность. Лучше всего бетон сопротивляется сжатию. Поэтому конструкции проектируют таким образом, чтобы бетон воспринимал сжимающие нагрузки. И только в некоторых конструкциях учитывается прочность на растяжение или на растяжение при изгибе.

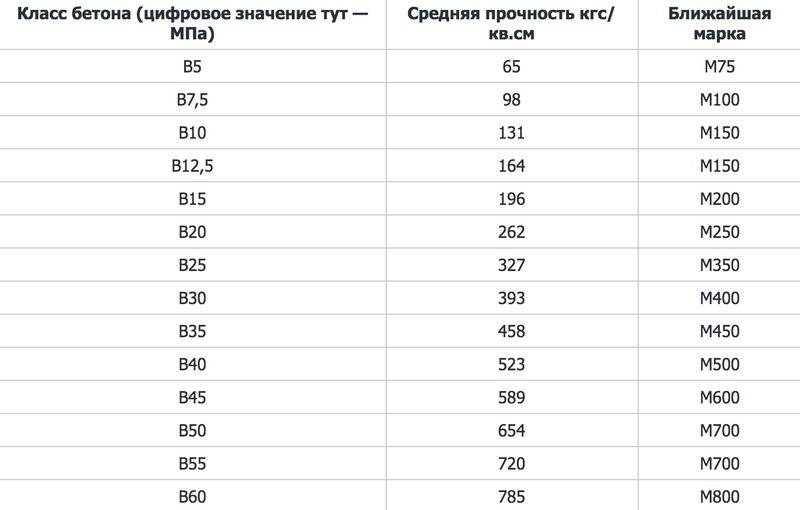

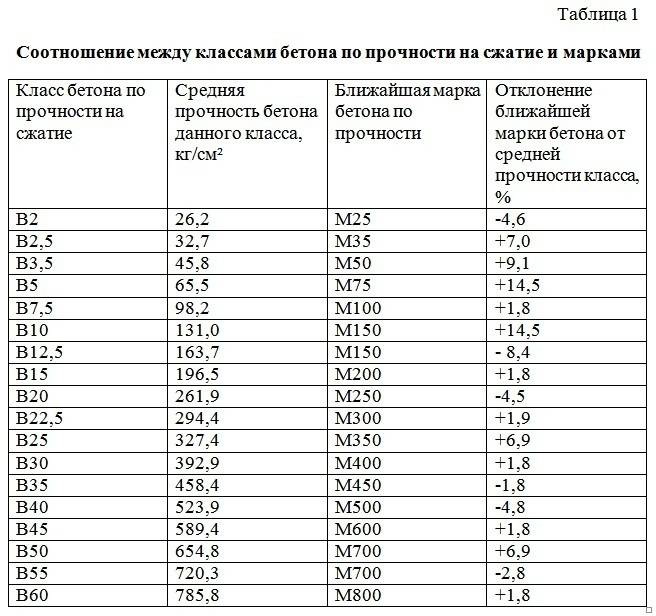

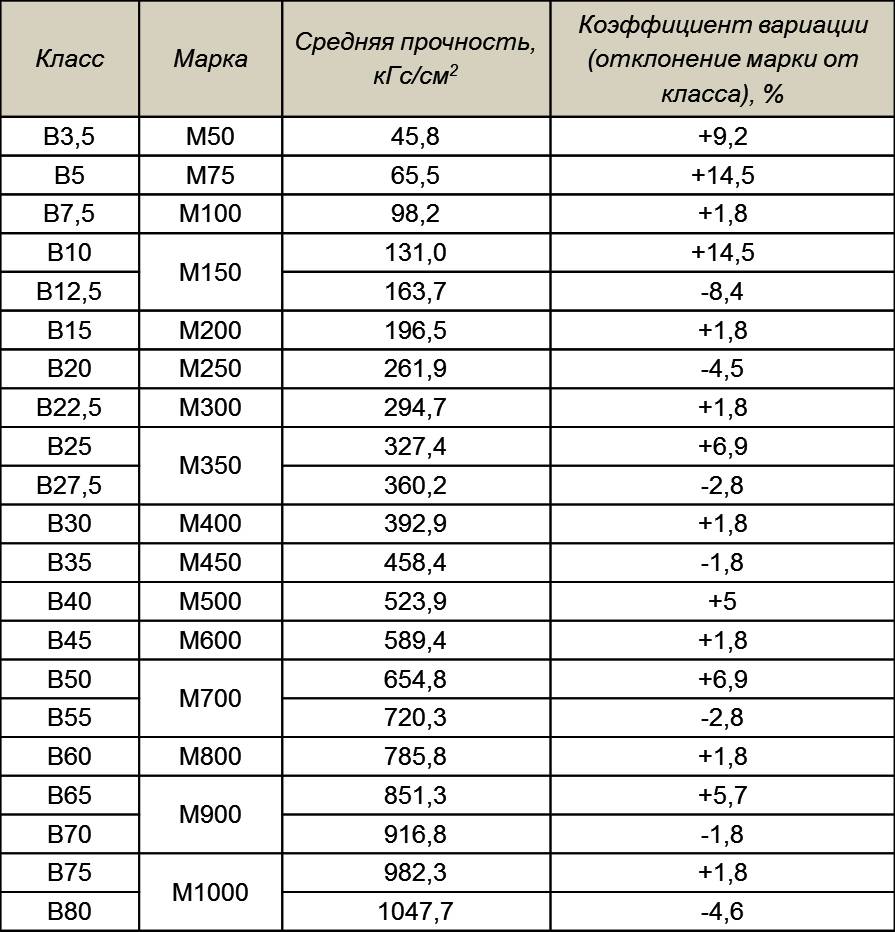

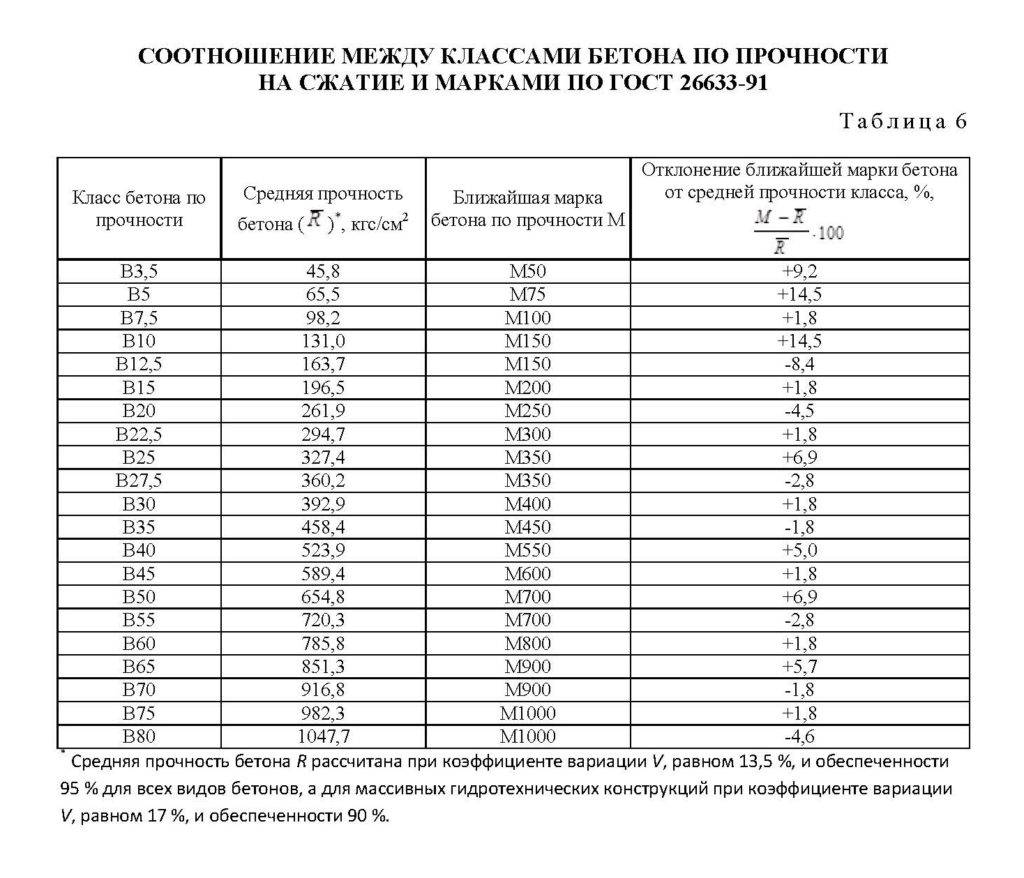

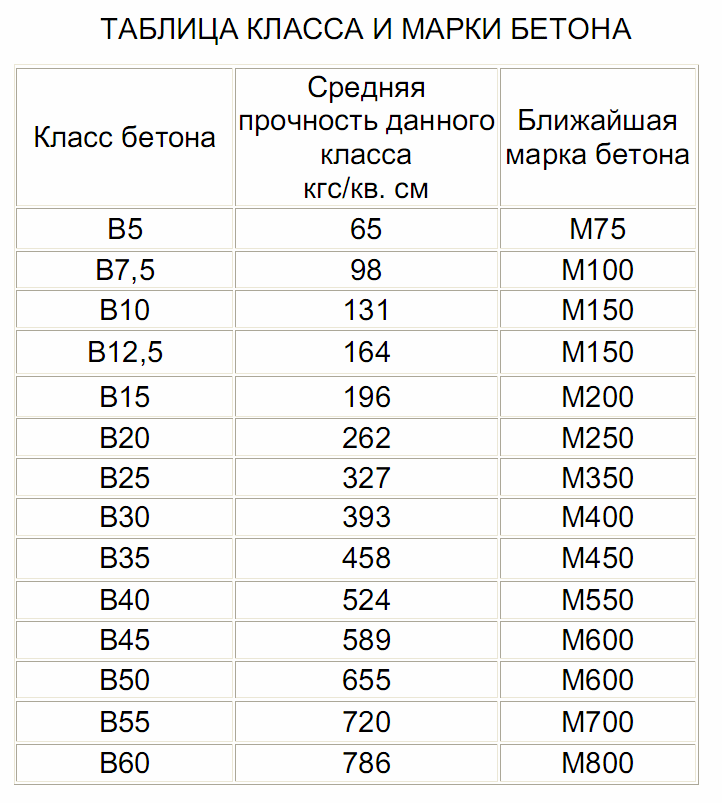

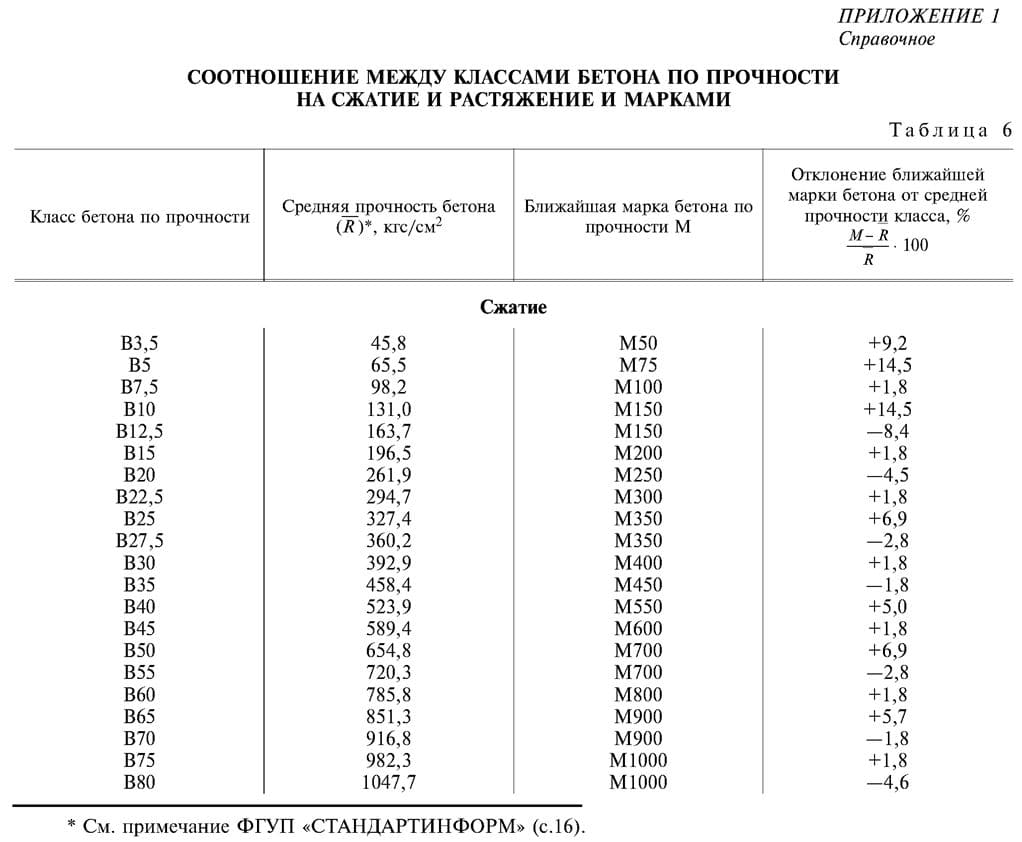

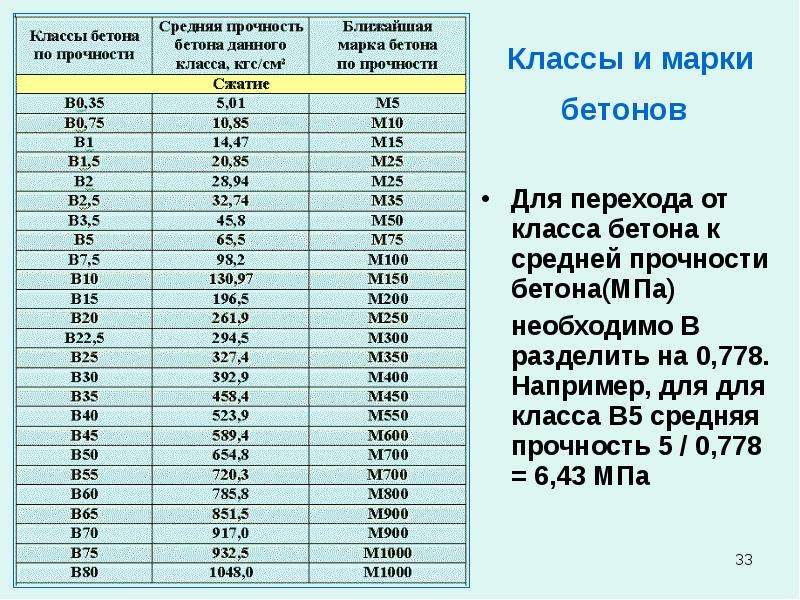

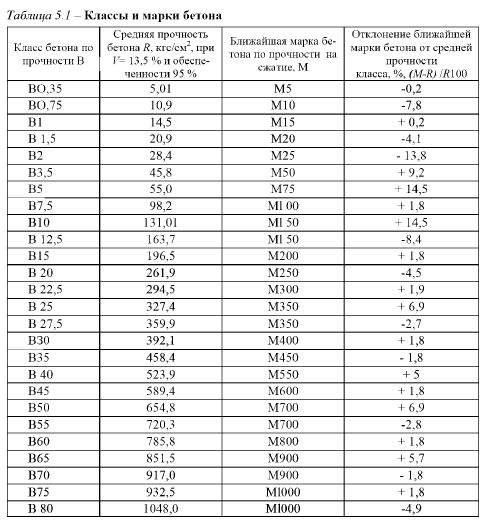

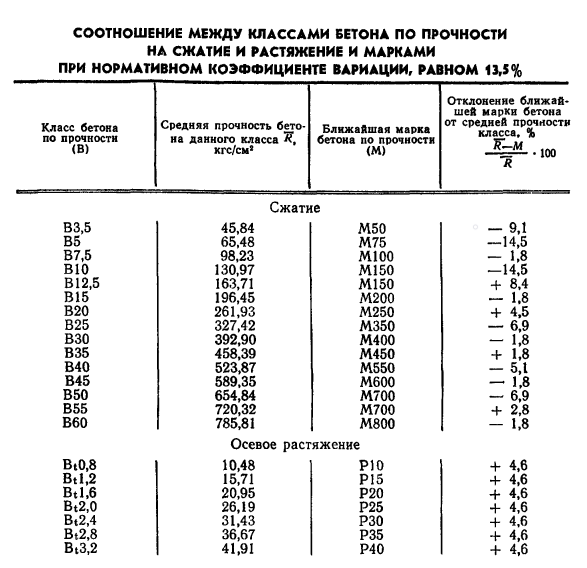

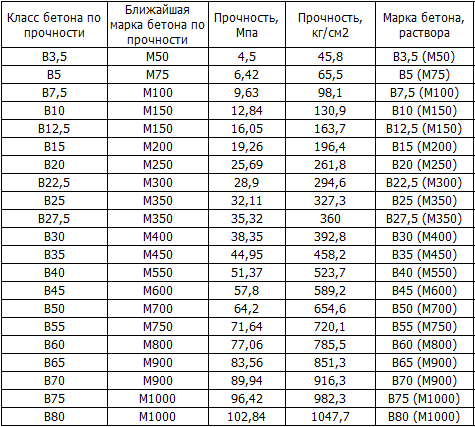

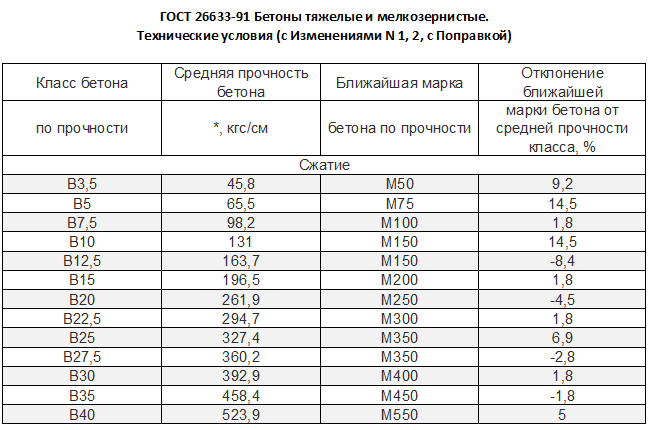

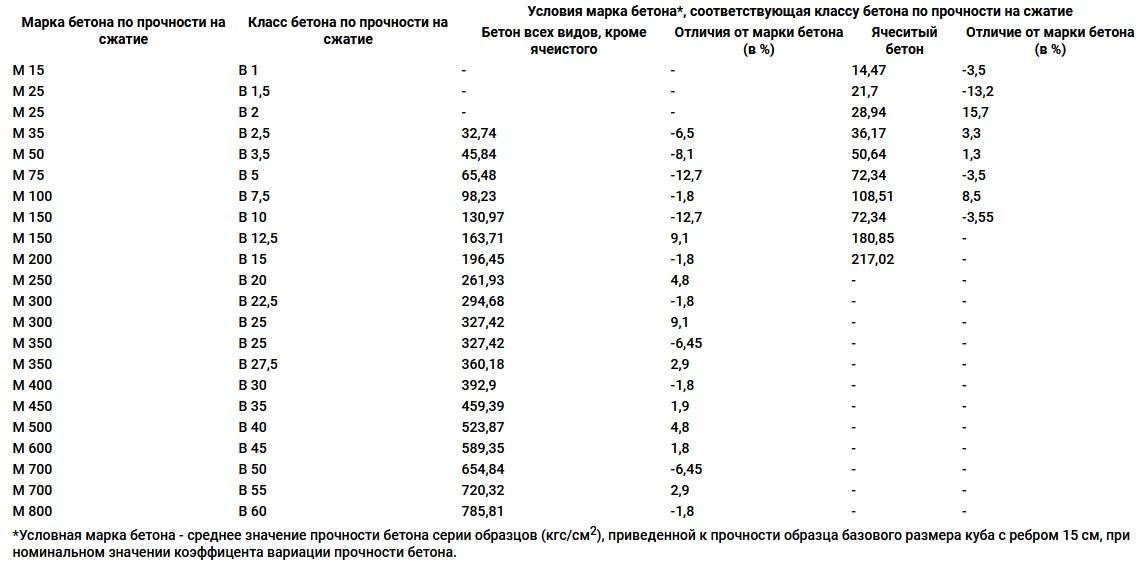

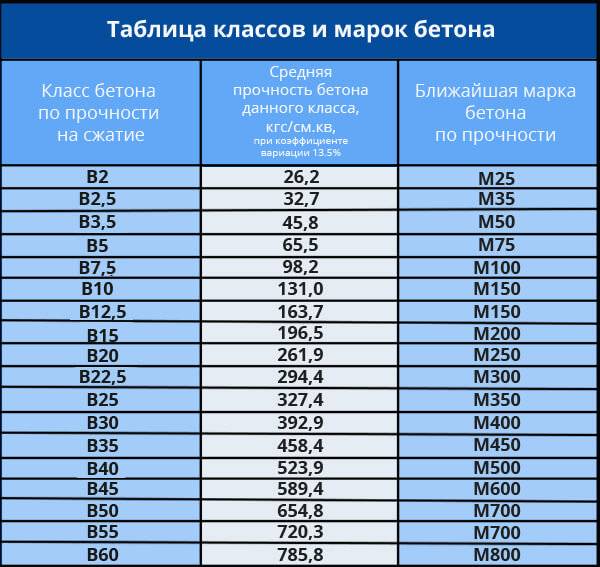

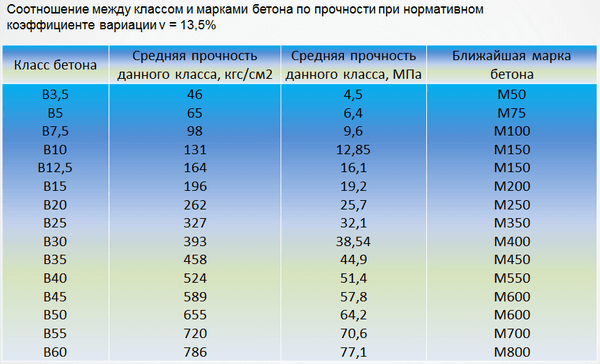

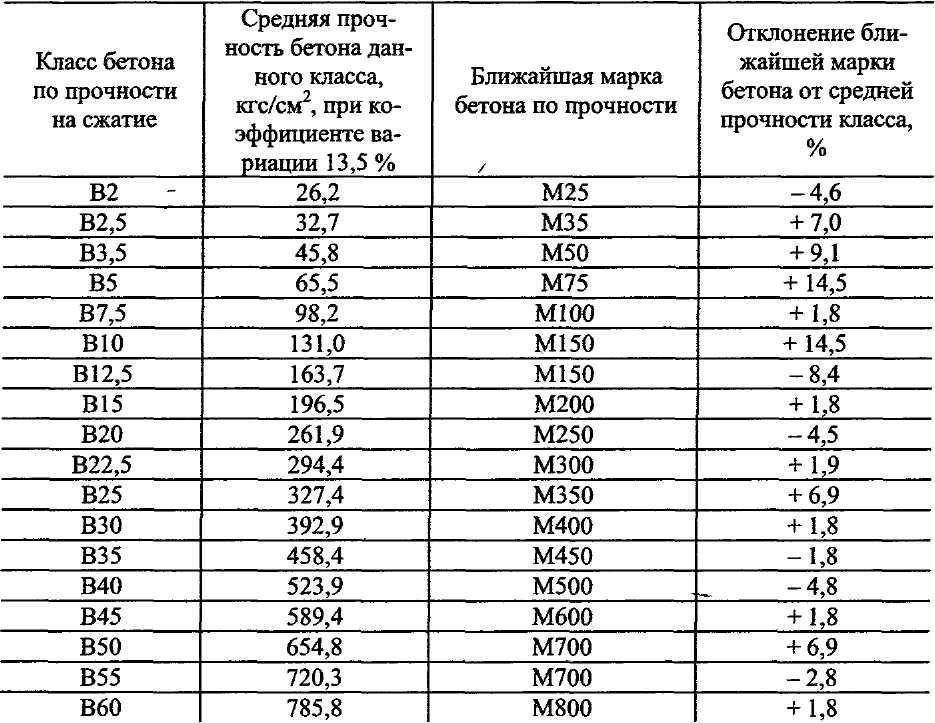

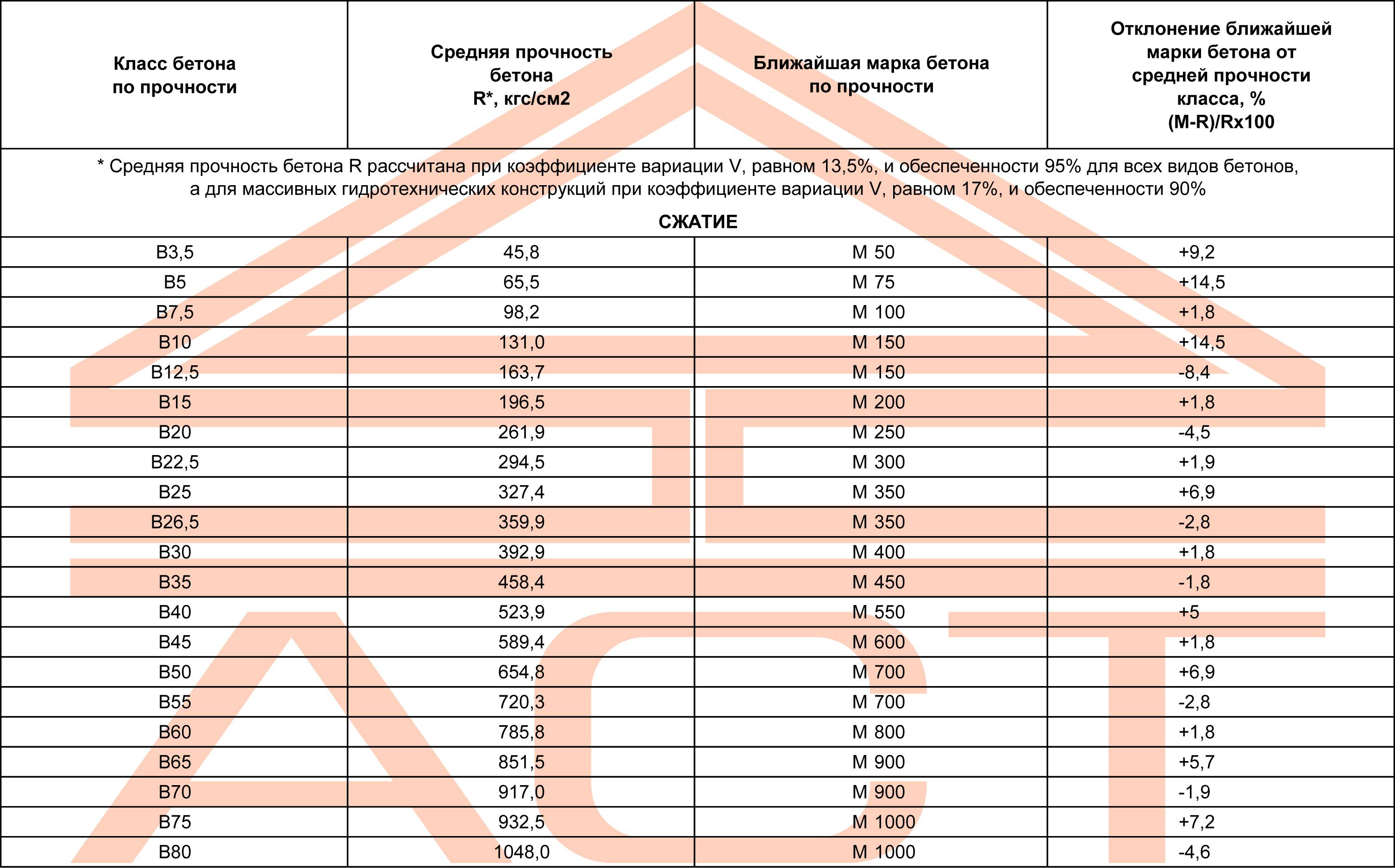

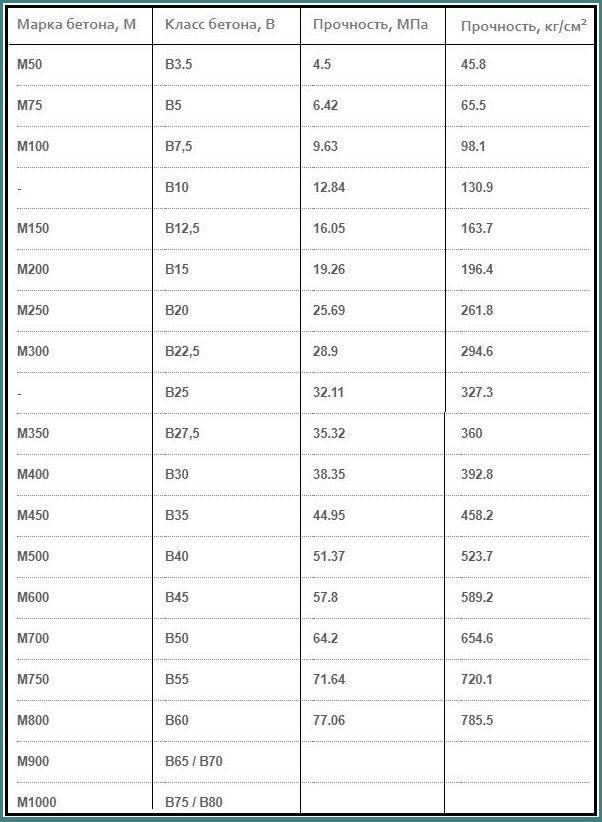

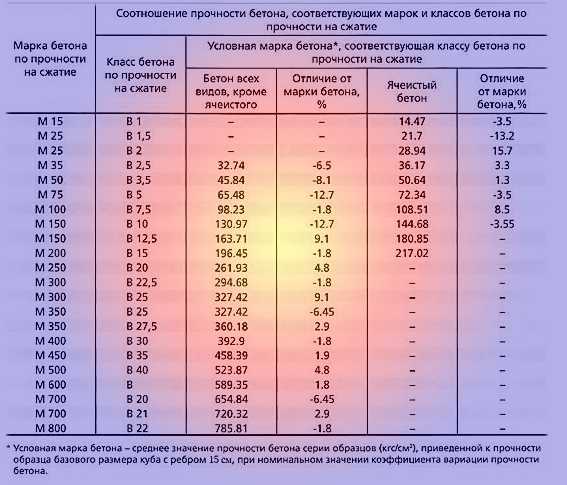

Прочность при сжатии. Прочность бетона при сжатии характеризуется классом или маркой (которые определяют в возрасте 28 суток). В зависимости от времени нагружения конструкций прочность бетона может определяться и в другом возрасте, например 3; 7; 60; 90; 180 суток.

Класс представляет собой гарантированную прочность бетона в МПа с обеспеченностью 0,95 и имеет следующие значения: Вb1; Вb1,5; Вb2; Вb2,5; Вb3,5; Вb5; Bb7,5; Вb10; Вb12,5; Вb15; Вb20; Вb25; Вb30; Вb35; Вb40; Вb50; Вb55; Вb60. Маркой называется нормируемое значение средней прочности бетона в кгс/см2 (МПах10).

Тяжелый бетон имеет следующие марки при сжатии: Мb50; Мb75; Мb100; Мb150; Мb200; Мb250; Мb300; Мb350; Мb400; Мb450; Мb500; Мb600; Мb700; Мb800.

Между классом бетона и его средней прочностью при коэффициенте вариации прочности бетона n = 0,135 и коэффициенте обеспеченности t = 0,95 существуют зависимости:

Вb = Rbх0,778, или Rb = Вb/ 0,778.

Как определить класс бетона на прочность

Выбор метода и способов оценки прочности бетона при испытании строительных конструкций

зависит от целей выполняемого исследования. Прочность бетона определяется неразрушающим и разрушающим методами контроля.

Разрушающий метод – отбор проб из материала путём высверливания керна. Полученные образцы разрушают с помощью пресса в лаборатории.

Неразрушающий метод разделяется на прямой и косвенный.

Прямой метод – местные разрушения конструкции, но без повреждения ее в целом. Заключается в отрыве, отрыве со скалыванием, скалывании ребра.

Косвенный метод – проводится уточнение класса бетона без внедрения приборов в тело конструкции.

От чего зависит прочность

Бетон набирает прочность вследствие происходящих при взаимодействии бетонной смеси с водой химических процессов. При этом скорость химических реакций под влиянием некоторых факторов может ускоряться или замедляться, что непосредственно влияет на прочностные характеристики конечного продукта.

К числу основных технологических факторов относят:

- размеры и форма конструкции;

- коэффициент усадки бетона при заливке;

- степень активности цемента;

- процент вместительности в смеси цемента;

- пропорции в используемом растворе цемента и воды;

- типы и качество применяемых наполнителей, и правильность их смешивания;

- степень уплотнения;

- время застывания раствора;

- условия, в которых происходит отверждение: показатели влажности и температуры;

- применение повторного вибрирования;

- условия транспортировки раствора;

- уход за монолитной конструкцией после заливки.

От каждого из этих критериев зависит какой прочностью будет обладать бетон и надежность возведенных из него сооружений или отдельных конструктивных элементов.

Прочностные характеристики бетона могут ухудшиться если нарушены производственные технологии. Как пример грубых нарушений можно привести превышение допустимого времени пребывания в пути бетонной смеси, не выполнение уплотнения и трамбовки при заливке и другие.

Методы определения прочности по контрольным образцам бетона

Разобравшись с тем, что такое сопротивление материала на сжатие, рассмотрим основные методы определения данного показателя.

Испытание бетона разрушающим способом

Проверка на сжатие проводится, как правило, в аккредитованных строительных лабораториях на поверенном оборудовании. Главное, что для него понадобится − пресс.

Также будут необходимы точные лабораторные весы, штангенциркуль и испытуемые образцы. Последние готовятся заранее из нужной партии. Форма стандартная – куб со сторонами 10 см. Согласно техническим документам, используют от 3 до 5 штук образцов для одной партии.

Абсолютно ровными гранями образец устанавливается на пресс, включается и начинается проверка. Максимальная нагрузка, при которой началось разрушение образца – это и есть предельное сжатие.

Среднее значение устанавливается по результатам контроля всех отобранных образцов. По конечной цифре определяется, соответствует или нет фактическая прочность нормативным и проектным значениям. После чего она заносится в журнал.

Галерея: процесс испытания разрушающим методом с помощью пресса.

Контроль неразрушающими методами

Предыдущий метод обязателен на любом строительном производстве и на любом этапе строительства.

Он считается наиболее достоверным:

- На результаты протоколов, лабораторных разрушающих исследовании, опираются конструкторы и архитекторы при возведении зданий и изготовлении железобетонных изделий.

- Когда же нет возможности определить прочность образцов разрушающим методом, или же требуется через определенное время повторный анализ характеристик, используют специальные устройства.

- Они необходимы для того, чтобы протестировать материал на сжатие непосредственно на месте. Одним легким нажатием они определяют числовое значение и при желании другие необходимые характеристики, касающиеся однородности и уплотнения тела материала.

- Существует масса подобного оборудования, но наиболее распространённый в строительных кругах – прибор ИПС − МГ различной модификации. Он прост в использовании, точен и цена на него вполне доступна.

Фото автоматизированного аппарата.

Преимущественно его используют на строительной площадке. Этот электронный измеритель позволяет в короткие сроки определить показатели плотности, прочности и упруго−пластические свойства методом ударного импульса. Этот способ хоть и не является приоритетным, но все же, предусмотрен ГОСТ 22690.

Количество участков должно приниматься по программе испытаний, но их должно быть не менее трех. Обычно для объемной железобетонной конструкции берут среднее значение 15 проб.

Это количество зависит от площади, так как точки контроля должны находиться на расстоянии друг от друга 15 мм и от края не менее 50 мм. Идеальные места – между гранулами щебня и крупными раковинами в бетонном теле.

Чтобы провести тестирование конструкции, необходимо:

- включить прибор, при этом он сразу будет в режиме испытания;

- ввести данные об испытываемом материале;

- взвести рычаг на «пистолете»;

- плотно прижать перпендикулярно к тестируемой поверхности и отпустить рычаг;

- на табло появится результат, он запоминается с последующими испытаниями;

- после 15 проб выводится автоматически среднее значение, если количество «прострелов» меньше, то можно заранее просмотреть средний результат.

Чем хорош такой прибор – все данные на нем могут сохраняться на компьютере и архивироваться. В любой момент можно просмотреть предыдущие испытания на компьютере и составить протокол.

Виды бетонных смесей и сфера их использования

От того, какова степень сжатия бетона зависит сфера применения материала.

| Класс бетона по ГОСТ 26633-91 | Класс бетона по СНБ 5.03.01-01 | Применение |

| В0,35-В2,5 | — | используется при проведении подготовительных работ, для бетонирования конструкций, не несущих нагрузку |

| В3,5-В5 | — | применяется для монтажа бордюров в дорожном строительстве, для создания подушки или подбетонки под фундаментом |

| В7,5 | — | используется также, как и предыдущая позиция, а также при бетонировании дорожек, для заливки фундамента, для формирования дорожных плит |

| В10-В12,5 | С 8/10 | Самая популярная смесь, используемая в домашнем и коммерческом строительстве. Этот бетон обычно используется для неструктурных строительных элементов, таких как плиты патио и дорожки. Также подходит для создания конструктивных элементов, например, перемычек. |

| В15 | С12/15 | Идеальная бетонная смесь для заделки дорожек и бордюров. |

| В20 | С16/20 | Бетон с такой прочностью часто применяется для внутренних полов и фундаментов, где вес общих конструкций на бетон будет меньше. Он идеально подходит для оснований домашних мастерских и гаражей, а также для подъездных путей и внутренних плит перекрытия. |

| В25 | С20/25 | Универсальный бетон, который используется на многих коммерческих и бытовых строительных площадках. Часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. |

| В30 | С25/30 | Универсальный бетон, который используется на многих коммерческих и бытовых строительных площадках. Он часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. |

| В35 | С 28/35 | Конструктивно прочная смесь для интенсивного использования, которая идеально подходит для коммерческих структур и объектов, которые должны выдерживать интенсивное использование. Он обычно используется для несущей конструкции и создания внешних перекрытий и стен. Другие области применения включают коммерческие плиты, включая металлическую арматуру, а также зоны сдерживания сельскохозяйственной и строительной промышленности, такие как дворы и сараи. |

| В40 | С32/40 | Конструктивно прочная смесь для интенсивного использования, которая идеально подходит для коммерческих структур и объектов, которые должны выдерживать интенсивное использование. Он обычно используется для несущей конструкции и создания внешних перекрытий и стен. Другие области применения включают коммерческие плиты, включая металлическую арматуру, а также зоны сдерживания сельскохозяйственной и строительной промышленности, такие как дворы и сараи. |

Основные методы неразрушающего контроля

- Анализ пластической деформации. Стальной шарик ударяется с поверхностью, оставляя на ней отпечаток. На измерении его размеров основывается вычисление прочности. Способ считается самым старым, дешевым и одновременно популярным. Зачастую испытания ведутся с помощью специального инструмента – молотка Кашкарова;

- Определение упругого отскока. Определяется при помощи склерометра. При ударе рабочего тела по поверхности измеряется величина возвратного отскока;

- Энергия удара. Это самый распространенный импульсный метод, использующийся в приборах, выпускаемых отечественными производителями;

- Отрыв со сколом. Определяется уровень усилия, которое нужно приложить для отрыва анкера из куска бетона. Полученные показатели вписываются в паспорт на бетон.

Для готовых конструкций, которые эксплуатировались в определенный промежуток времени, используют ультразвуковой контроль прочности. Принцип измерения основан на определении скорости распространения ультразвуковой волны сквозь материал. Для этого с двух противоположных сторон устанавливают специальные преобразователи, передающие акустический контакт.

По существующим отечественным нормативам организации, изготавливающие бетон, должны использовать разрушающий контроль для проверки каждой партии на прочность. Застывший образец устанавливается под пресс и постепенно разрушается. Полученный показатель измеряется в кгс/см2 и определяет основную марку материала.

Метод испытания бетона на прочность

Для испытания куба используются два типа образцов: кубики размером 15 см × 15 см × 15 см или 10 см × 10 см × 10 см в зависимости от размера заполнителя. Для большинства работ обычно используются кубические формы размером 15 см х 15 см х 15 см.

Этот бетон заливается в форму и закаляется должным образом, чтобы не было пустот. Через 24 часа эти формы удаляют и образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементного теста и равномерного распределения по всей площади образца.

Эти образцы испытываются на прессе для сжатия после 7 дней выдержки и отверждения или 28 дней отверждения. Нагрузку следует прикладывать постепенно со скоростью 140 кг / см2 в минуту, пока образцы не выйдут из строя. Нагрузка, полученная при разрушении, деленная на площадь образца, дает прочность бетона на сжатие.