Сушка

Изготовленная щепа в обязательном порядке подвергается сушке.

Для повышения эффективности данного процесса промышленное оборудование отличается следующими конструкционными особенностями:

- сушка представляет собой двойной барабан, имеющий диаметр около 2,2 м;

- наружный кожух агрегата оснащен перфорированными стенками, что обеспечивает проникновение теплого воздуха внутрь;

- в конструкции сушки присутствуют асбестовые трубы или специальные гибкие шланги. Они предназначены для подачи теплого воздуха;

- барабан постоянно крутится, что позволяет перемешать щепу и равномерно ее подсушить;

- тепловая энергия производится пушками, мощность которых может достигать 4 кВт.

В зависимости от технических характеристик оборудования за одну смену удается просушить сырье для изготовления 100 блоков.

Как выбрать оборудование?

Для создания древоблоков потребуется 3 вида станков: для производства щепы, для изготовления раствора и для прессовки. Они бывают как российского, так и иностранного изготовления. Кроме всего прочего, отдельные мастера умудряются собирать оснащение своими руками (как правило, собственными силами собирают вибропрессы).

Дробилки

Измельчители бывают передвижные и неподвижные, дисковые и барабанные. Дисковые различаются меж собой принципом работы.

Бетономешалка

Для данных целей идеально подойдет стандартная мешалка. Для промышленных мощностей даже в границах мини-завода требуется объем резервуара от 150 литров.

Сушильная камера

Форсировать процесс сушки можно покупкой специализированной сушильной (в основном инфракрасной) камеры

При приобретении подобной техники необходимо обратить внимание на параметры мощности и потребления энергии, а также на возможность корректировать уровень температуры и скорость сушки. В сушильной камере блоки подсохнут и подготовятся к использованию в течение 12 часов – практически в 30 раз быстрее, чем без спецоборудования

О материале

Арболитовый блок — крупноразмерный кладочный камень, используемый при строительстве в качестве стенового материала и теплоизоляционного материала. Основные компоненты арбоблока — вяжущее, наполнитель, химические добавки, обеспечивающие ускоренное созревание материала, морозостойкость, минерализацию щепы, и вода.

Блоки выпускаются в разных регионах разного размера, это связано с обеспечением ограждающих конструкций требуемого нормами сопротивления теплопередаче:

- в центральной части России, где достаточно толщины стены в 390 мм, блоки выпускают типоразмерами 500х200х300, 500х250х200 и 500х200х200;

- в северных районах, Поволжье и далее на Восток, где требуется толщина стен в 410 или 450 мм, там блок имеет размер 600х410х200, 450х250х300.

Производители подгоняют размеры блока под нужды регионов для удобства потребителя.

Продукция из арбобетона выпускается разного назначения:

- теплоизоляционные блоки и плиты класса прочности на сжатие В0,35…В1,0, и плотностью 400…500 кг/м3;

- конструкционные блоки и плиты класса прочности на сжатие В1,5…В3,5 и плотностью 500…850 кг/м3.

Арболитовые блоки конструкционные предназначаются для строительства жилых домов высотой до 3-х этажей.

Основные характеристики блоков из арболитобетона:

- малый вес — постройкам не требуется мощный фундамент, сокращаются затраты на подъемно-транспортное оборудование, увеличивается скорость укладки;

- низкая теплопроводность — для обеспечения требуемого нормами сопротивления теплопередаче наружной ограждающей конструкции в Московской области достаточно стены толщиной 370 мм из блока D 600;

- паропроницаемость — материал дышит, создавая комфортный микроклимат внутри постройки;

- биостойкость — стены не поражаются плесенью или грибком, к материалу равнодушны грызуны;

- огнестойкость — группа горючести Г3 (трудногорючие);

- экологичность — все компоненты материала имеют естественное происхождение и не выделяют вредных веществ при изготовлении и эксплуатации;

- долговечность — некоторые постройки перешагнули 50-летний рубеж;

- простота обработки — материал легко режется циркулярной пилой, хорошо держит гвозди и винты.

Недостатком является водопоглощение от 40 до 85% от объема, для уменьшения этого показателя наполнитель предварительно высушивают, обрабатывают различными химикатами. Из арбоблоков запрещается выкладывать конструкции, подверженные большой атмосферной нагрузке — цоколь, карниз, парапет.

Что такое арболит

Арболитом или древесным бетоном называют строительный материал, состоящий из органических наполнителей (преимущественно, древесных) в пропорции до 90%, цемента и химических добавок. Это относительно молодой материал — его изобрели в 1930-е в Голландии, а в Россию он пришёл в 60-е годы.

Арболит можно считать материалом, незаслуженно обойдённым вниманием. Несмотря на его высокие качественные характеристики и незначительные недостатки (часть из которых нетрудно компенсировать), широкого распространения в советском и российском массовом строительстве он не получил

От него отказывались в пользу крупных бетонных блоков, ускоряющих процесс возведения домов. Например, в Европе, Канаде и США зданий из арболита (там его называют «вудстоун») значительно больше.

Преимущества древесного бетона

Производство арболитовых блоков — перспективное направление бизнеса в области строительных материалов и вот почему:

- Прочность арболита сопоставима с обычным бетоном, а кирпич превосходит в 2-3 раза.

- При этом материал прочен на изгиб, способен восстановить форму после нежелательной деформации.

- Несмотря на наличие древесных остатков в составе огнеупорен.

- Хорошие показатели звукоизоляции.

- Отлично сохраняют тепло. Здания из арболита возводили даже в Антарктиде, причём толщина их стен составляла всего 30 сантиметров.

- Экологически чистый материал, к тому же в своей основе имеет отходы деревоперерабатывающей промышленности.

- Долгий срок эксплуатации. Арболитовые здания не плесневеют, не гниют и устойчивы к воздействию химикатов.

- Материал легче кирпича и бетона, строить из него проще.

- Форму арболитовых блоков можно корректировать с помощью обычной пилы.

Арболитом или древесным бетоном называют строительный материал, состоящий из органических наполнителей (преимущественно, древесных) в пропорции до 90%, цемента и химических добавок.

Недостатки древесного бетона

Слабые стороны у этого материала тоже есть, и главный из них — низкая влагоустойчивость. Арболит стараются не использовать в помещениях с высокой влажностью или в регионах с большим количеством осадков. Впрочем, этот недостаток преодолевается гидроизоляцией и хорошей штукатуркой.

Другой недостаток заключается в шероховатой поверхности блоков, которые плохо сцепляются между собой. Это может сказываться на качестве укладки и отделки. В остальном, это очень конкурентоспособный материал, набирающий популярность в России.

Технологический процесс изготовления арболита

Прежде чем разобрать, какое именно оборудование потребуется для изготовления арболитовых блоков, нужно представить технологический процесс производства этого материала. Если не выстроить производство правильно, качество конечного продукта будет низким.

Работа начинается с подготовки древесной щепы — основного составляющего арболита. Для этого древесину и отходы древесного производства перемалывают в дробильной машине до состояния однородной щепы 5-20 миллиметров и в течение суток вымачивают в химическом составе (чаще всего используются сульфат алюминия или хлорид кальция). Без химикатов доведение щепы до нужных кондиций — простая сушка на открытом воздухе — затягивается до 6 месяцев.

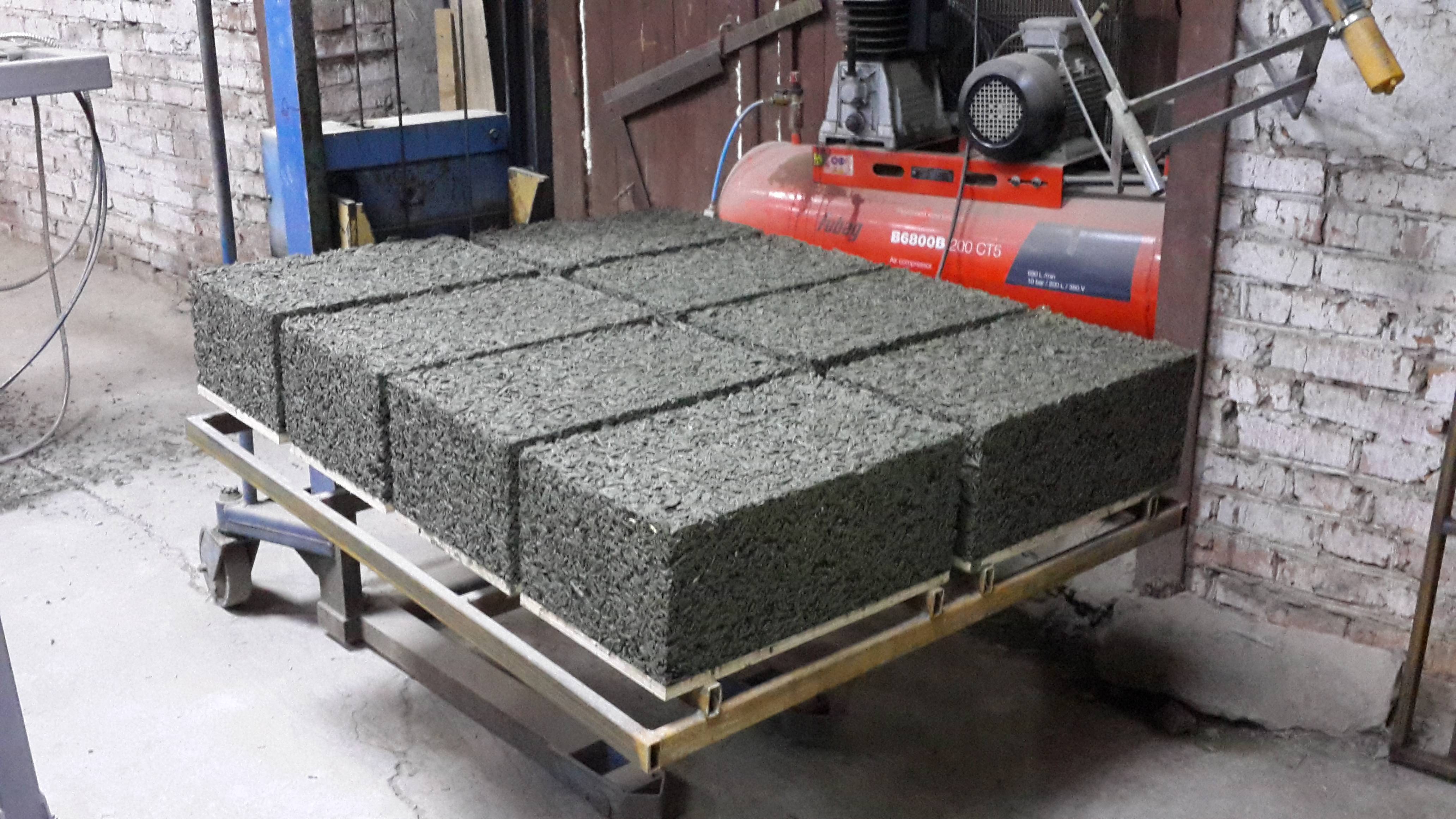

На следующем этапе происходит смешивание сырья — щепы, бетона и химических наполнителей — в бетономешалке или аналогичном аппарате. Пропорции смеси нужно уточнить в ГОСТе. Готовое сырьё раскладывают в специальные формы и утрамбовывают содержимое на вибростоле. Затем происходит прессовка.

После прессовки готовые блоки осторожно транспортируют (в это время арболит ещё довольно хрупкий), вынимают из форм и сушат в течение 14-20 дней (желательно на открытом воздухе) либо в сушильной камере в течение 12-24 часов. Некоторые химикаты ускоряют процесс застывания, но сильно рассчитывать на это не стоит

После сушки блоки готовы к использованию.

Однородная древесная щепа — основа блоков из арболита.

Технология изготовления арболитовых блоков + Видео как делают

Наиболее востребованными изделиями из данного вида бетона, являются кладочные блоки большого формата. Производители наладили выпуск различных типоразмеров этого строительного материала, но самым ходовым считается формат 500х300х200 мм.

Технология производства регламентируются следующими государственными документами:

- СН 549-84 «Инструкция по проектированию, изготовлению, применению конструкций и изделий из арболита»;

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

Согласно этим стандартам, в составе блоков должны присутствовать следующие компоненты:

- вода;

- цемент;

- щепа древесная;

- химические, в том числе регулирующие пористость, добавки.

Наполнитель

В качестве него обычно используют древесную щепу. ГОСТ 19222-84 также допускает для производства использование измельчённых стеблей риса, хлопка, костра льна или конопли.

Частицы древесины не должны быть больше следующих размеров: 40х10х5 мм. Массовая доля коры не должна превышать 10%, а хвои и листьев – 5% в смеси заполнителей.

Для остальных материалов/сырья регламентируются только длина частиц – не более 40 мм и содержание очёсов и пакли – до 5% от общей массы.

Химические добавки

Используются для улучшения свойств смеси и готового арболита. Их разделяют на несколько групп:

- регуляторы пористости смеси;

- ускорители отвердения;

- ингибиторы коррозии стали;

- добавки, придающие арболиту инсектицидные и бактерицидные свойства;

- компоненты, увеличивающие адгезию цементного теста с деревянной щепой;

- полифункциональные присадки.

Вода

На производстве для приготовления смеси используют воду, соответствующую ГОСТ 23732-79. Сначала приготавливают водный раствор минерализаторов для увеличения адгезии (хлорид кальция, известь, жидкое стекло и пр.) в специальном смесителе. После этого к раствору добавляется древесная щепа и перемешивается 20 секунд. Затем раствор заливается цементом с остальными добавками и перемешивается до однородной массы в течении 3 минут.

Цемент

Прочность изделий будет сильно зависеть от выбранной марки этого материала. Для производства теплоизоляционного арболита нужен портландцемент марки 300. А для конструкционного потребуется марка не ниже 400.

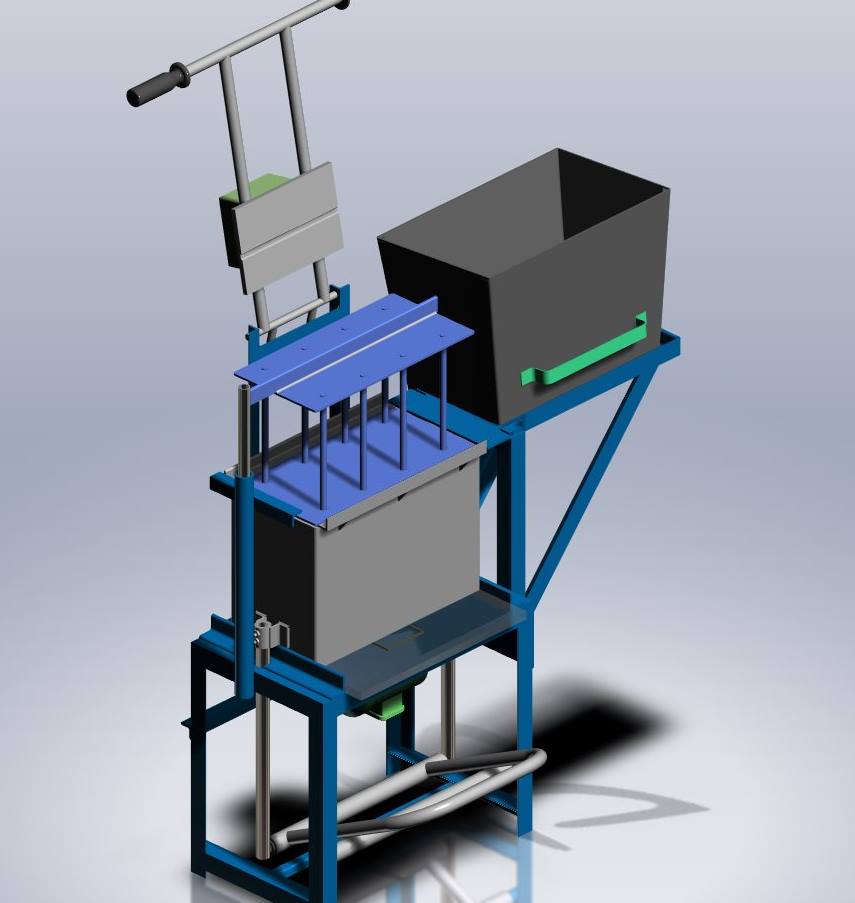

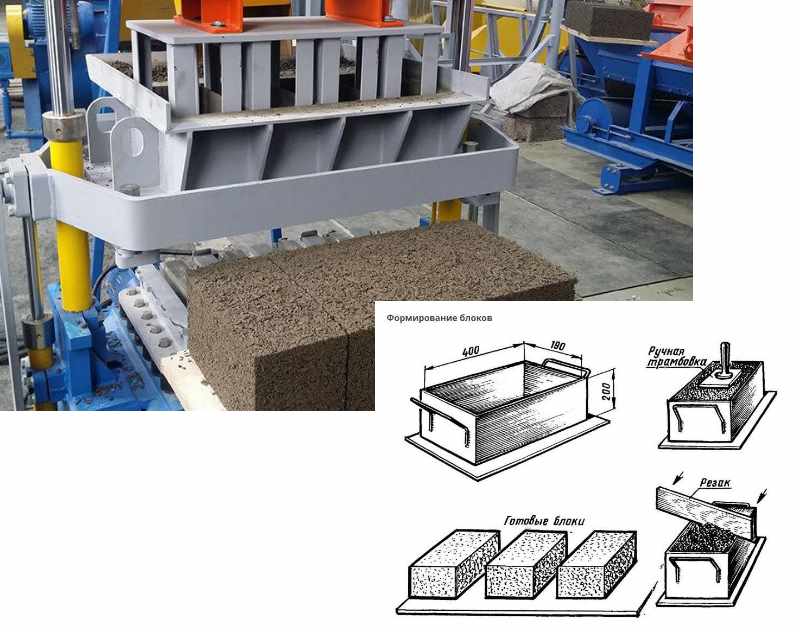

Процесс формирования

Закончить придание окончательной формы необходимо не позже 15 минут после приготовления смеси. Для этого используют методы ручного и механического формирования:

- ручное без вибрирования;

- ручное с вибрированием;

- с использованием вибростанка;

- на вибростанке с пригрузом.

Естественно, блоки, при производстве которых использовался метод ручного формирования, обладают более низкими показателями механических параметров, меньшей точностью геометрических размеров по сравнению с изделиями из арболита, производимыми на вибростанках. Сырые блоки подвергают вибрации не с целью повысить их плотность. Эта процедура необходима на производстве для равномерного распределения древесных частиц в цементном растворе и их произвольного переориентирования. Размеры блока при этом остаются неизменными. Прочностные характеристики изделий, прошедших процедуру уплотнения, будут отличаться из-за степени вибрации. Слишком интенсивное воздействие может привести к опусканию цементного теста. Поэтому здесь применяют умеренную вибрацию.

Видео как делают арболитовые блоки:

https://youtube.com/watch?v=xzBzw1wTZgw

Готовые изделия из арболита должны выдержать испытания, описанные в ГОСТ 19222-84. Ответственность за проведение испытаний и их результаты возлагаются на производителя арболитовых блоков.

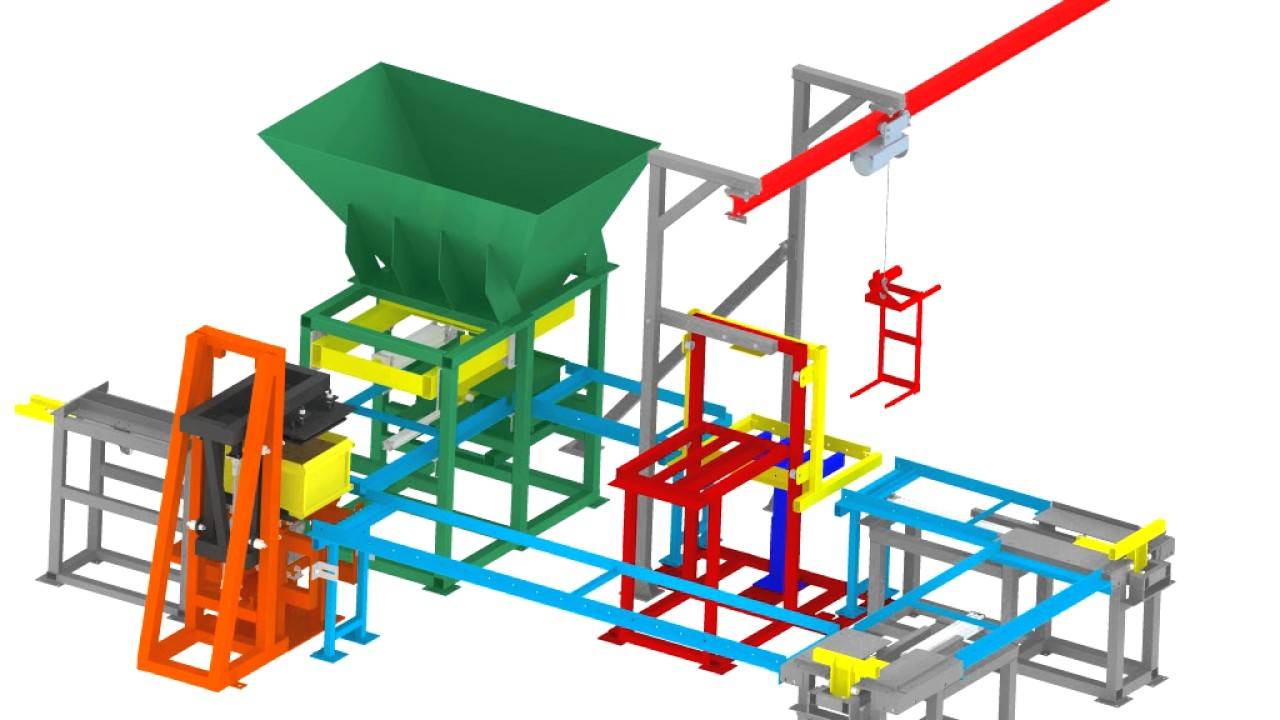

Перечень необходимых механизмов

Оборудование для производства арболитовых блоков формирует линию, при помощи которой можно осуществить весь перечень операций, предвиденных технологией. В стандартную комплектацию промышленного цеха по изготовлению данного конструкционно-теплоизоляционного материала обычно входят следующие агрегаты:

- щепорез, использующийся для измельчения всех ингредиентов до оптимального размера фракции;

- растворомешалки промышленного типа, предназначенные для соединения компонентов арболита;

- формовочные дозаторы для получения материала определенного веса;

- вибростолы для удаления пузырьков воздуха из материала;

- сушка для готовых блоков и исходного сырья;

- бункеры для хранения сыпучих материалов (цемента и песка), применяющихся для изготовления арболита;

- конвейер для подачи материалов.

Конвейер для подачи материалов

С чего начать организацию бизнеса?

Изготовление арболитовых блоков стоит начать даже не с изучения технологии, а с регистрации будущего предприятия. И если домашний бизнес, рассчитанный на выпуск продукции для нужд пары клиентов в месяц, можно вести и без официального оформления, то цех, который будет производить изделия для оптовиков, обязательно придется оформить. В данном случае, подойдет форма предприятия ИП. В качестве системы налогообложения лучше выбрать упрощенную схему. Тогда, предприниматель будет отдавать государству налог в размере 6% от валового дохода. Если планируется нанимать работников в цех, то придется встать на учет в ПФР и ФСС в качестве работодателя.

Не стоит откладывать на потом и поиск производственного помещения. Учитывая нужды цеха, необходимо здание площадью не менее 200 м2. На территории предприятия будет располагаться сам цех, комнаты для персонала и склады.

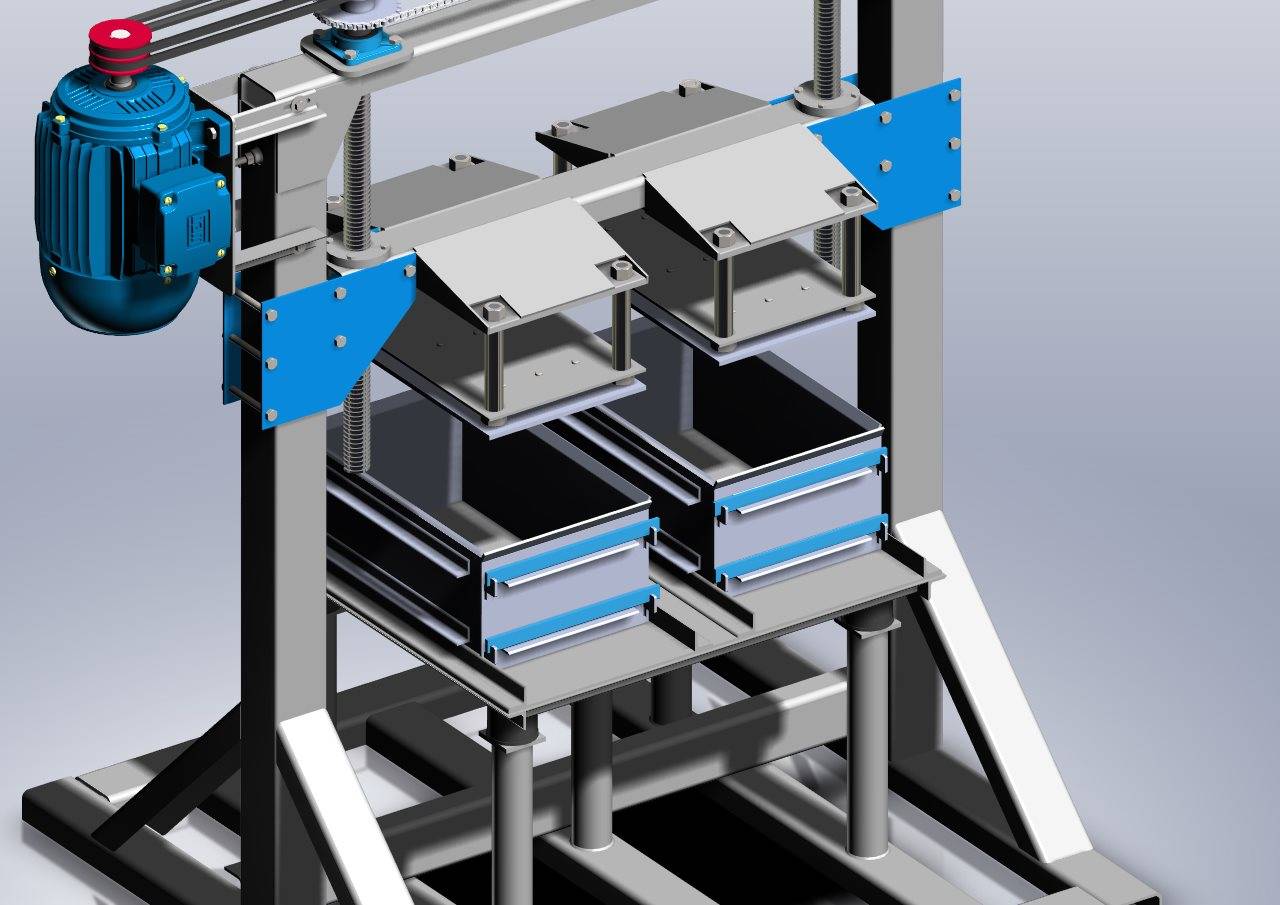

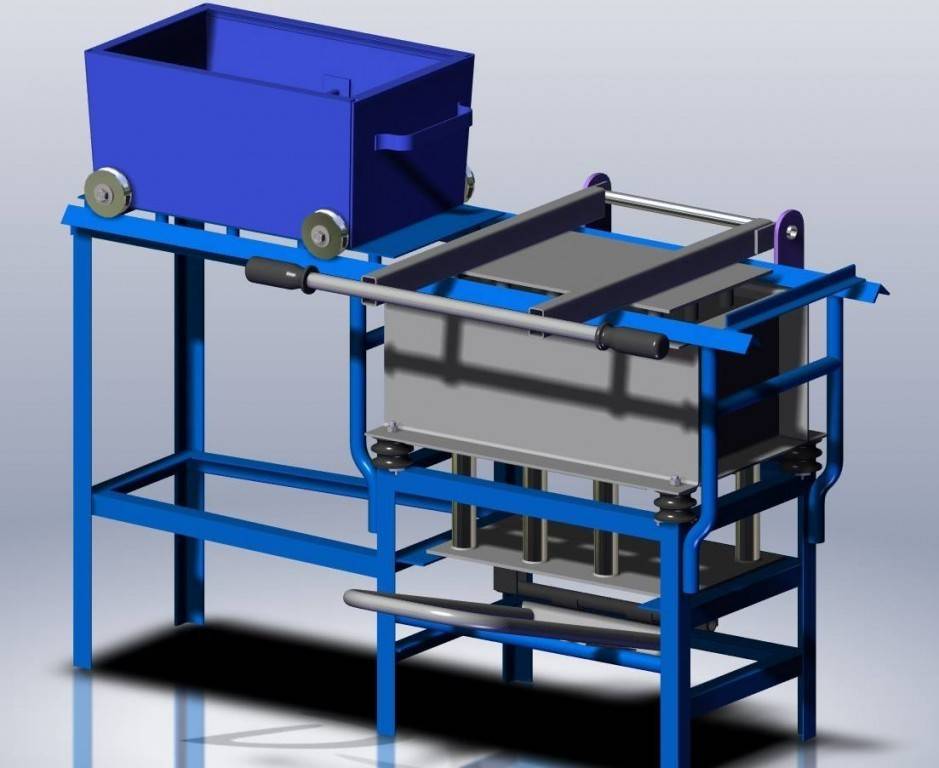

Установка по заполнению формы

Установка по равномерному распределению смеси в матрице (форме), так называемый вибростол, служит инструментом, который помогает при формировании блоков в матрице. Позволяет качественно заполнить ее и придать необходимую плотность и форму изделию.

Размеры вибростола напрямую зависят от размеров формы и количества входящих в ее состав матриц изделия, поскольку, для осуществления заполнения смеси, форму устанавливают на ее поверхность.

Видео: вибростол.

Устройство представляет из себя изготовленный из металла стол, который снабжен специальными пружинами, обеспечивающими с помощью двигателя и эксцентрика определенный уровень вибрации поверхности. За счет вибрационных сил и происходит равномерное распределение смеси внутри формы.

Вполне возможно, что ниша производства газобетонных блоков в вашем городе почти занята или в нее уже вообще не пробиться . В этом нет ничего страшного. Практически аналогичное оборудование требуется для производства газобетона и арболитовых блоков.

Рекомендуем прочитать

Ошибки при изготовлении блоков

Изготовление самих блоков дело довольно простое. Блоки не требуют особо тщательного соблюдения геометрии. Даже промышленные арболитовые «кирпичи» заметно различаются то по толщине, то по длине. Основные ошибки здесь связаны с процессом трамбовки и отвердением.

Изготовление самих блоков дело довольно простое. Блоки не требуют особо тщательного соблюдения геометрии. Даже промышленные арболитовые «кирпичи» заметно различаются то по толщине, то по длине. Основные ошибки здесь связаны с процессом трамбовки и отвердением.

- Если используется деревянная форма без обивки, то ее обязательно нужно смазать цементом, иначе извлечь блок будет затруднительно.

- При трамбовке обязательно следует прокалывать состав вилами, как пирог: щепа «прихватывает» много воздуха, и его частично следует удалить.

- При трамбовке усердствовать не стоит: 20% – это максимум, на который должна уменьшиться смесь.

- Использование виброустановок не всегда оказывается полезным. При вибрировании цемент начинает сползать со щепок и материал расслаивается. На вибростоле, например, форма с арболитом находится в течение 10–20 с и не более.

- Чем менее плотный материал изготавливается – для теплоизоляции, например, тем дольше блок должен находиться в форме.

- При температуре +25 и сухой погоде блок набирает прочность не менее, чем 10 дней. При более низкой температуре, а тем более дождях срок увеличивается до 3 недель. Если это требование не соблюдать, ни о какой прочности не может быть речи.

Изготовление арболита своими руками более чем выполнимая задача. Достаточно трудоемкий и длительный процесс получения готовых блоков искупается скоростью сооружения построек из него.

Оборудование

Бизнес-план по производству арболита подразумевает вложения, а также требует доступности необходимых материалов. В различных случаях подход к решению вопроса может быть принципиально разным. Как правило, для полноценного производства потребуются:

- щепорез;

- бункеры для щепы;

- бункеры для цемента;

- емкости для химических препаратов;

- емкости для воды;

- формы для блоков;

- сушильная камера.

Все это необходимо для того, чтобы производить арболит в объемах, которые удовлетворят потребительский спрос. Если же планируется производство только для личных целей, то и подход к вопросу будет несколько иным.

Этапы и подводные камни

- принципу действия;

- мощности.

Некоторые из них можно смело причислить к разряду бытовых, потому что кроме веток и отходов столярной мастерской в них ничего больше не влезет.

Можно даже сказать так, что для того, чтобы использовать такие станки, надо будет покупать еще другой станок потом, чтобы подготавливать сырье перед рубкой.

Как правило, выясняется это уже потом, когда станок уже доставили в цех. Лучше сразу приобретать мощную модель с широкой горловиной и широкими ножами.

Как вариант, можно использовать щепорез на основе роторно-ножевой рабочей части. Цена его колеблется в районе 500 тыс. руб. за установку.

Место для щепореза должно быть обеспечено электропитанием 380 вольт и рассчитано на мощность двигателя, в среднем около 10 кВт. Чем больше щепы нарубится за короткий промежуток времени, тем лучше. Ни в коем случае не следует пытаться использовать опилки или стружку. Допускается применение крупной стружки от оцилиндровочных станков, но только на усмотрение производителя.

Самые распространенные щепорезы — это дисковые варианты, стоимостью от 200 тыс. руб.

Все варианты по щепорезам, рубительным машинам, молотковым дробилкам и прочим вариантам названия можно увидеть в сети, задав соответствующий запрос.

Самый бюджетный вариант это РМ200, все остальные варианты настолько разнообразны, что иногда создается ощущение, что новые виды и названия щепорезов появляются каждый день.

Оптимальное оборудование для производства арболита

Если бегло собрать преобладающие варианты, то получается следующая картина:

- Щепорез дисковый, ДС31 (Белгород). Цена завода 199 тыс. руб.

- Достоинства: компактность, мобильность в пределах цеха.

- Недостатки: зависимость от электропитания.

- Молотковая рубилка, ДС31 (Старый Оскол). Средняя стоимость 273 тыс. руб.

- Достоинства: большая производительность.

- Недостатки: требует дополнительных мощностей для транспортировки щепы в пределах цеха.

- Роторная рубилка, БМП (Вологда). Расценки в пределах 230 тыс. руб.

- Достоинства: комбинированный тип щепореза, высокая производительность.

- Недостатки: определенный размер приемного окна, сырье требует подгонки по размерам.

- Бункер-смеситель, БМП (Вологда). Цена завода 400 тыс. руб.

- Достоинства: достаточный объем для производства в коммерческих целях.

- Недостатки: для эффективной работы требует непрерывной загрузки, не подходит для мелких партий.

- Емкости под жидкости, ИРПЛАСТ (Иркутск). Стомимость от 7 тыс. руб за 500 л.

- Достоинства: компактные, разных форм, сделаны из полиэтилена.

- Недостатки: приходится дорабатывать под использование с насосами

Всем, естественно, хочется, чтобы оборудование было:

- мощным;

- компактным;

- производительным.

Однако на деле так бывает не всегда.

Размер убытка при этом сравним со стоимостью самого щепореза. Поэтому нет смысла покупать щепорез дешевле 150 тыс. руб., это ненадежные варианты. Оборудование производства Белгорода и Вологды считается оптимальным в этой отрасли.

Камеры для сушки готовых блоков

Готовые блоки, которые спрессованы должным образом, вместе с формами подаются в специальное помещение. В нем влажность воздуха строго контролируется, что позволяет создать лучшие условия для высушивания материала. Блоки в обязательном порядке раскладываются по поддонам и освобождаются от форм. Это облегчает доступ воздуха до материала, что положительно сказывается на его свойствах.

Камера для сушки арболита

Схватывание смеси обычно происходит через 2 суток. Проектная мощность материала достигается только спустя 18-28 дней. Все это время арболит должен находиться в условиях достаточной влажности и стабильной температуры.

В условиях ограниченных ресурсов допускается сушка блоков в любом затемненном месте. В таком случае их необходимо накрыть полиэтиленовой пленкой и защитным тканевым тентом. Через несколько дней такие материалы переносят в помещение с бетонным полом и складывают в один слой.