Что такое керамзит

Керамзит

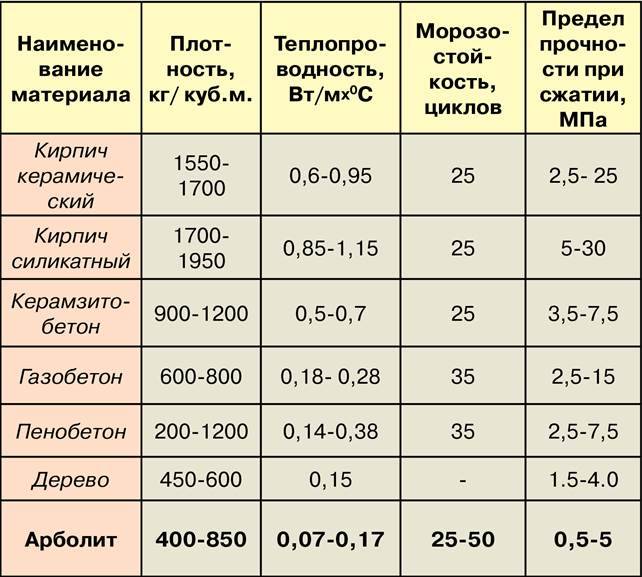

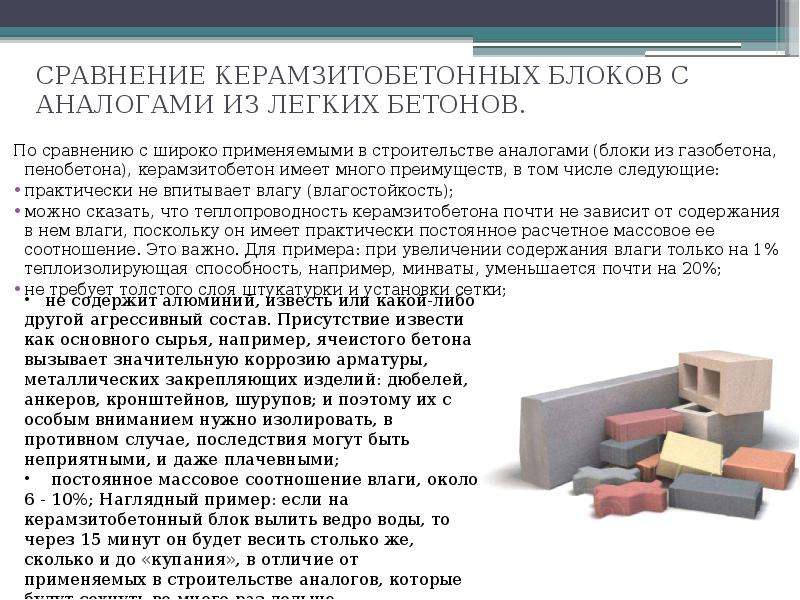

Керамзит — это искусственный строительный материал. Изготавливают его, формируя гранулы из смеси глины и сланца, которые потом обжигают.

- При спекании происходит выделение газов, которые и формируют замкнутые поры внутри. Причем внешний слой остается почти монолитным.

- Таким образом, несмотря на наличие внутреннего воздушного пространства, гранулы керамзита слабо впитывают воду. К тому же, керамзит дешевле всех остальных пористых заполнителей, и имеет неплохую прочность.

- Приобретая керамзит нужно учитывать его марку по плотности — чем меньше плотность, тем меньше его теплопроводность, но и прочность тоже.

По ГОСТу керамзит делят на фракции по размерам гранул в миллиметрах:

- от 5 до 10;

- от 10 до 20;

- от 20 до 40 мм.

Отпускают обычно керамзит либо россыпью, либо фасованным в тару — в том числе и в биг-бэги, как на фото ниже. Для производства блоков лучше использовать первые две фракции или их смесь (что еще лучше). Хотя, если планируются блоки без внутренних пустот (полнотелые) то можно добавить и фракцию 20-40 мм.

Биг-бэги с керамзитом

Бизнес-план

Мини-завод небольшой мощности предполагает следующие минимальные первоначальные вложения (в руб.):

- покупка оборудования – 400000;

- транспортировка производственного комплекса и сырья – 40000;

- закупка сырья – 100000;

- организационные расходы – 50000.

В результате получается, что для открытия небольшого завода по производству керамзитобетонных блоков понадобится около 530 тыс. рублей.

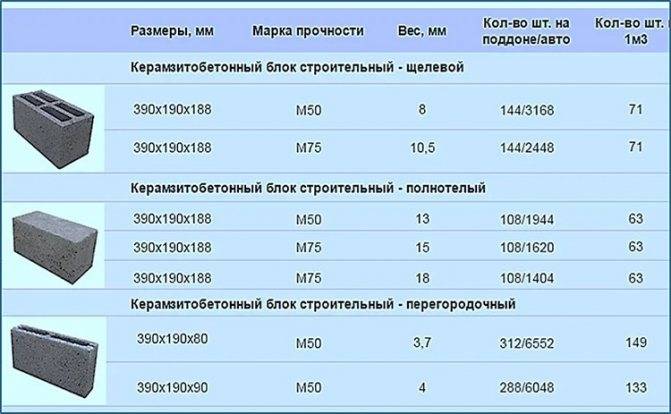

Характеристика керамзитобетонных блоков

Данное оборудование способно произвести 110 штук готовых изделий в час. При загруженности 22 дня в месяц по 6 часов можно получить не больше 14520 штук. Оптовая цена одного блока составляет 36 рублей. При таких показателях объем дохода достигает 522720 рублей в месяц.

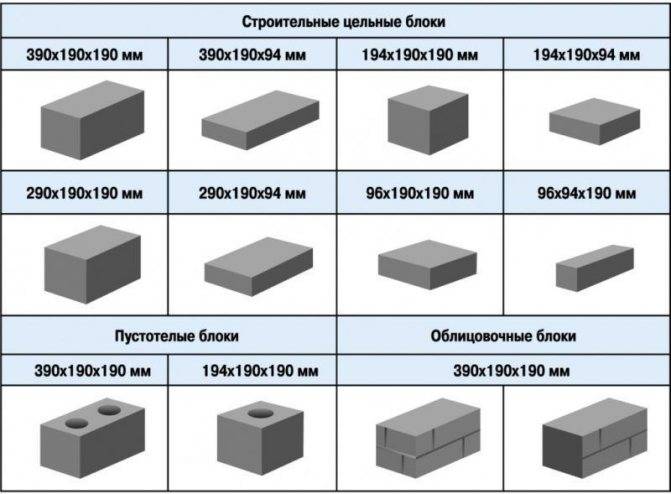

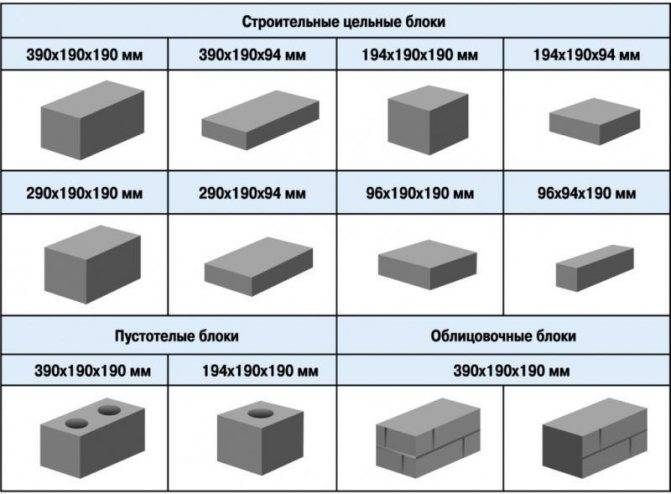

Виды керамзитных блоков

Себестоимость продукции формируется, исходя из следующей потребности (в руб. для партии 110 штук):

- керамзит – 726 кг – 1452;

- песок – 266,2 кг – 79,9;

- цемент – 121 кг – 435,6;

- вода – 96,8 л – 4,8;

- электроэнергия – 1,9 кВт/час – 6,5.

Бизнес план по производству керамзитобетонных блоков В результате себестоимость 1 блока составит 17,99 руб. Для производства 14520 штук понадобится 261215 руб. Также присутствуют следующие текущие расходы (в руб.):

- зарплата рабочих – 60000;

- социальные отчисления – 18000;

- аренда производственных помещений – 50000;

- административные расходы (интернет, мобильная связь, банковское обслуживание, коммунальные платежи и другое) – 20000;

- неучтенные расходы – 15000.

В результате чистая прибыль за месяц будет составлять около 98,5 тыс. рублей. При такой мощности мини-завод окупится на протяжении 6 месяцев. При применении более эффективного оборудования данный показатель может уменьшиться до 1-2 месяцев.

Технология производства своими руками

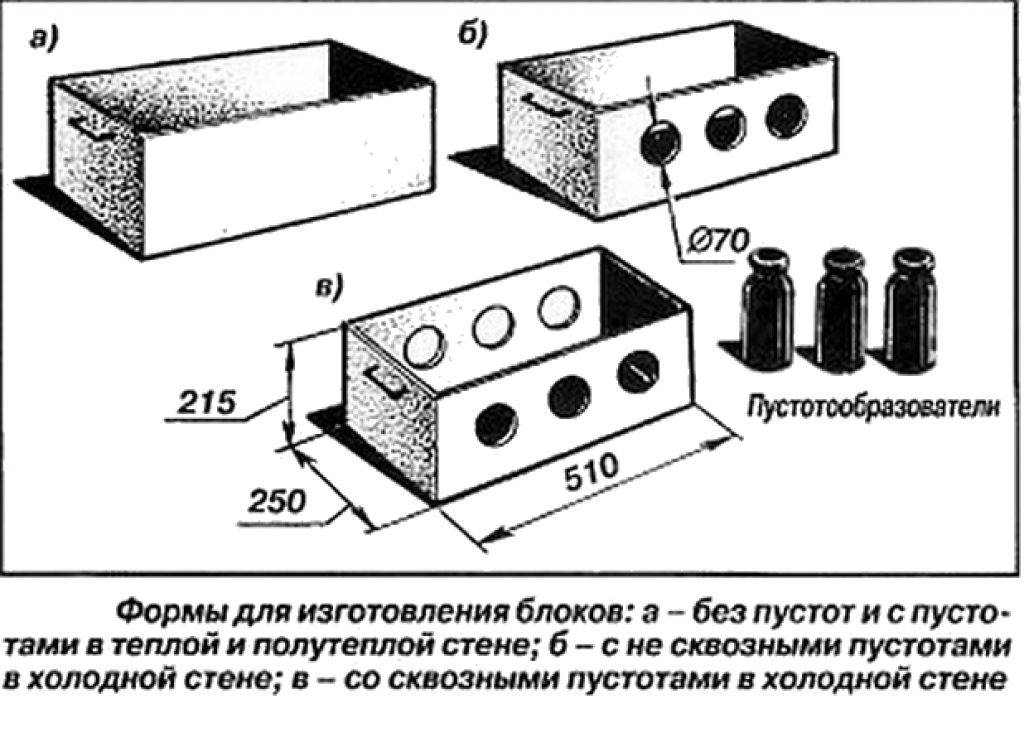

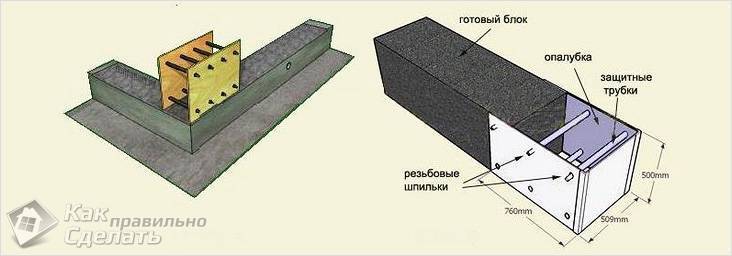

Формы и опалубка

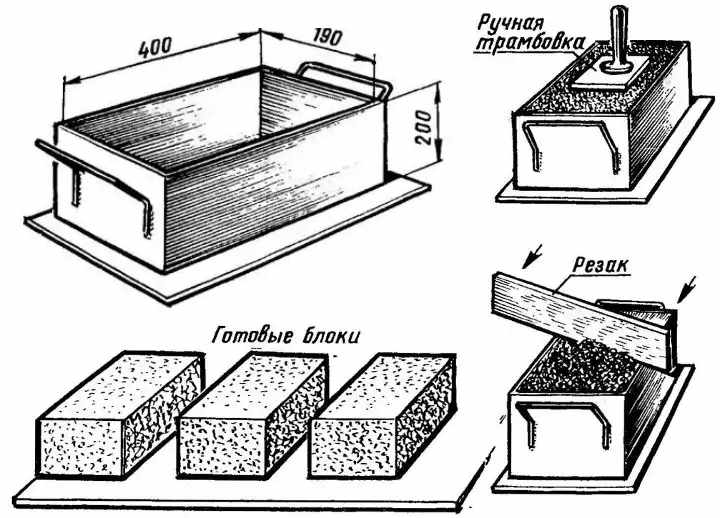

Несложно из досок соорудить опалубку для изготовления изделий. Чтобы изделие получилось нужных размеров, необходимо подготовить формы для керамзитобетонных блоков. Для этого понадобятся деревянные доски и металлический лист-подкладка. С помощью рулетки делается разметка параметров формы, далее ножовкой из доски вырезаются поддон и 2 части, соединенные буквой «Г». Элементы соединяются уголками, внутреннюю часть формы рекомендуется оббить тонким металлическим листом, чтобы готовое изделие можно было легко вынуть. Если это невозможно, тогда нужно перед заливкой смазать внутренние стенки опалубки техническим маслом.

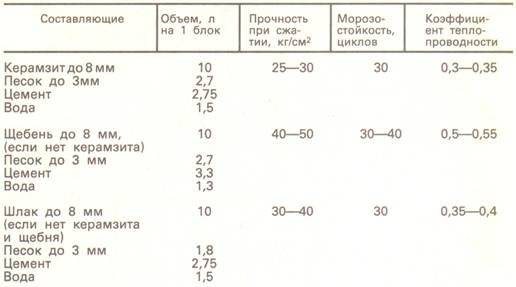

Пропорции раствора

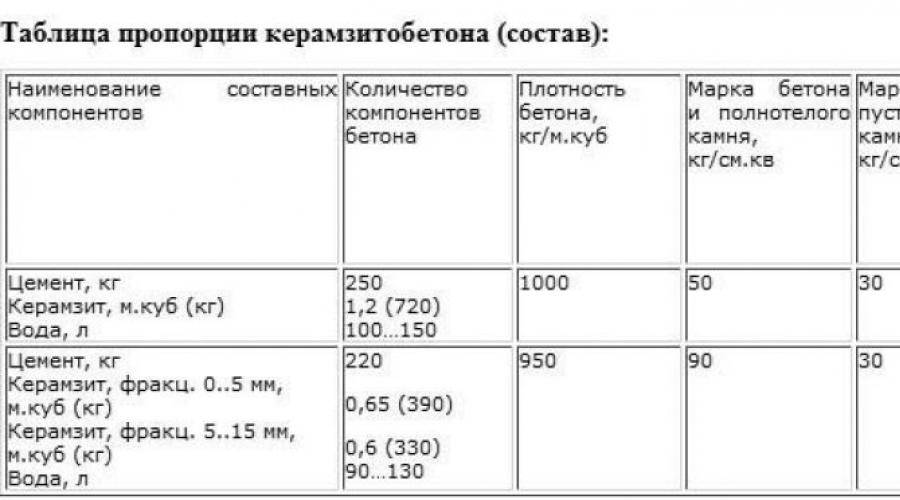

Чтобы изготовить прочные блоки для стен, рекомендуется соблюдать пропорции керамзитобетона, указанные в частях от общей массы на 1 м куб. готового раствора. Данные представлены в таблице:

| Компоненты | Пропорции на 1 м³, части |

| Портландцемент класса М400 | 1 |

| Керамзит | 6—8 |

| Песок | 2 |

| Вода | 0,8—1 |

| Моющее средство или стиральный порошок | 1 |

Важно не только соблюдать рецепт приготовления керамзитобетонной смеси, но и соблюдать последовательность введения компонентов:

Вода должна оказаться в бетономешалке первой.

- Сначала в бетономешалку заливается вода с разведенным в ней моющим средством.

- Далее засыпается керамзит, после чего все перемешивается.

- Затем добавляется цемент и в конце песок. Масса тщательно перемешивается на протяжении 2—3 мин.

Отлив блоков

Отливать элементы необходимо в предварительно подготовленные и смазанные машинным маслом формы, установленные на максимально ровной поверхности. В помещении, где происходит заливка, не должно быть лишней влаги, оптимальная температура воздуха — 15—18 °C. Так как керамзит легкий и после заливки сразу всплывает, пока масса не схватится, необходимо гранулы утрамбовать внутрь блока. Для этого лучше использовать вибрационный станок для производства керамзитобетонных блоков. Но если оборудования нет, можно воспользоваться широким бруском, которым массу трамбуют до тех пор, пока на поверхности не образуется «цементное молоко».

После заливки в формы смесь обязательно нужно утрамбовать.

Просушка

В форме блоки будут сушиться около 2 суток. Во влажный и дождливый период это время может быть большим. Складировать готовые керамзитобетонные блоки лучше на поддоны по 3-4 штуки в ряд. Воздушная прослойка между поддонами позволит готовым изделиям просыхать более равномерно.

Окончательно довести до кондиции, вынутые из формы блоки, необходимо под навесом, так, чтобы на них не попадали прямые лучи солнца и дождевые капли. В жару их смачивают водой и закрывают целлофановой пленкой. Начинать работу с ними можно спустя 1-1,5 недели. Однако идеальным вариантом будет их месячная просушка – лишь за это время цемент полностью наберет марочную прочность. Перед началом работ блоки необходимо очистить от неровностей. Удалить засохшие наплывы раствора можно обычным ножом.

Просушка

В форме блоки будут сушиться около 2 суток. Во влажный и дождливый период это время может быть большим. Складировать готовые керамзитобетонные блоки лучше на поддоны по 3-4 штуки в ряд. Воздушная прослойка между поддонами позволит готовым изделиям просыхать более равномерно.

Окончательно довести до кондиции, вынутые из формы блоки, необходимо под навесом, так, чтобы на них не попадали прямые лучи солнца и дождевые капли. В жару их смачивают водой и закрывают целлофановой пленкой. Начинать работу с ними можно спустя 1-1,5 недели. Однако идеальным вариантом будет их месячная просушка – лишь за это время цемент полностью наберет марочную прочность. Перед началом работ блоки необходимо очистить от неровностей. Удалить засохшие наплывы раствора можно обычным ножом.

Специфика изготовления

Производство керамзитобетонных блоков своими руками требует практических навыков, аккуратности, оснастки и следующих материалов:

- портландцемента;

- керамзитного наполнителя;

- песка;

- древесины, металла для изготовления опалубки.

Основным ингредиентом смеси, является керамзитовый наполнитель мелкой фракции

Помимо традиционного цемента, песка, а также связующих добавок главный наполнитель – керамзит, отличающийся высокой концентрацией воздушных полостей. Полученный в результате затвердевания композит используется для планировки бетонных поверхностей, утепления и обладает повышенными теплоизоляционными характеристиками.

При самостоятельном изготовлении выполняйте технологические рекомендации, применяемые на промышленном предприятии, предусматривающие использование вибрационного уплотнителя и сушки.

Осуществление основных этапов изготовления потребует подготовки. При смешивании состава керамзит всплывает. Обеспечьте плоскостность поверхности массива путем вдавливания в смесь наполнителя. Характеристики полученных элементов будут соответствовать параметрам керамзитного бетона, изготовленного промышленным путем.

Специальное оборудование

Из керамзитобетонных блоков можно строить дом не более чем в три этажа.

Набив руку на строении небольшого размера, вполне может случиться, что хозяин отважится на создание чего-то более масшабного, например, на постройку дома из керамзитобетонных блоков. Можно потратиться и на специальное оборудование, которое увеличит производительность труда. Первым делом понадобится бетономешалка как минимум на 130 л. Имеются в продаже и ручные малогабаритные станки для вибропрессования. Они представляют собой корпус, к которому крепится вибратор. Главное, что в нем уже имеется форма (емкость с пустотами), и не одна. Съемными они будут или стационарными – зависит от модели станка. Съемные пустотообразователи дают возможность делать своими руками как полые блоки, так и цельные.

Как показывает практика, имея специальное оборудование, можно за рабочий день изготовить примерно 150 строительных блоков, если работать вдвоем. Удвоить результат можно только бригадной организацией труда, поскольку необходимо, чтобы кто-то подносил и засыпал сырье, кто-то переносил уже готовые блоки, чего не сделать умелыми руками двух человек.

Прежде чем сделать самому, нужно посчитать, сколько понадобится блоков на строительство дома, сколько стоит доставка, и сравнить эти затраты с покупкой оборудования. При большом количестве необходимых блоков экономия налицо. В противном случае лучше потратиться на приобретение готового строительного материала.

Возможные сложности и ошибки

Есть несколько ошибок, которые могут допускать новички и специалисты при самостоятельном создании блоков из керамзита и бетона:

- Не рекомендуется отпаривать смесь, которую только что залили в формы – это приведет к ее растрескиванию.

- Если все же планируется обработать изделия паром, то предварительно их лучше вытащить из форм.

- Нельзя просушивать отформованные блоки под осадками или прямыми солнечными лучами.

- Раствор нужно готовить только в назначенном соотношении, соблюдая нужную консистенцию.

Некоторые строители забывают о том, что после отлива смеси ее необходимо трамбовать. Если этого не сделать, то в структуре готового блока образуются поры, которые нежелательны для конструкционного типа материала. Из-за этого готовый камень станет менее прочным.

Бизнес-план

Мини-завод небольшой мощности предполагает следующие минимальные первоначальные вложения (в руб.):

- покупка оборудования – 400000;

- транспортировка производственного комплекса и сырья – 40000;

- закупка сырья – 100000;

- организационные расходы – 50000.

В результате получается, что для открытия небольшого завода по производству керамзитобетонных блоков понадобится около 530 тыс. рублей.

Характеристика керамзитобетонных блоков

Данное оборудование способно произвести 110 штук готовых изделий в час. При загруженности 22 дня в месяц по 6 часов можно получить не больше 14520 штук. Оптовая цена одного блока составляет 36 рублей. При таких показателях объем дохода достигает 522720 рублей в месяц.

Виды керамзитных блоков

Себестоимость продукции формируется, исходя из следующей потребности (в руб. для партии 110 штук):

- керамзит – 726 кг – 1452;

- песок – 266,2 кг – 79,9;

- цемент – 121 кг – 435,6;

- вода – 96,8 л – 4,8;

- электроэнергия – 1,9 кВт/час – 6,5.

Бизнес план по производству керамзитобетонных блоков В результате себестоимость 1 блока составит 17,99 руб. Для производства 14520 штук понадобится 261215 руб. Также присутствуют следующие текущие расходы (в руб.):

- зарплата рабочих – 60000;

- социальные отчисления – 18000;

- аренда производственных помещений – 50000;

- административные расходы (интернет, мобильная связь, банковское обслуживание, коммунальные платежи и другое) – 20000;

- неучтенные расходы – 15000.

В результате чистая прибыль за месяц будет составлять около 98,5 тыс. рублей. При такой мощности мини-завод окупится на протяжении 6 месяцев. При применении более эффективного оборудования данный показатель может уменьшиться до 1-2 месяцев.

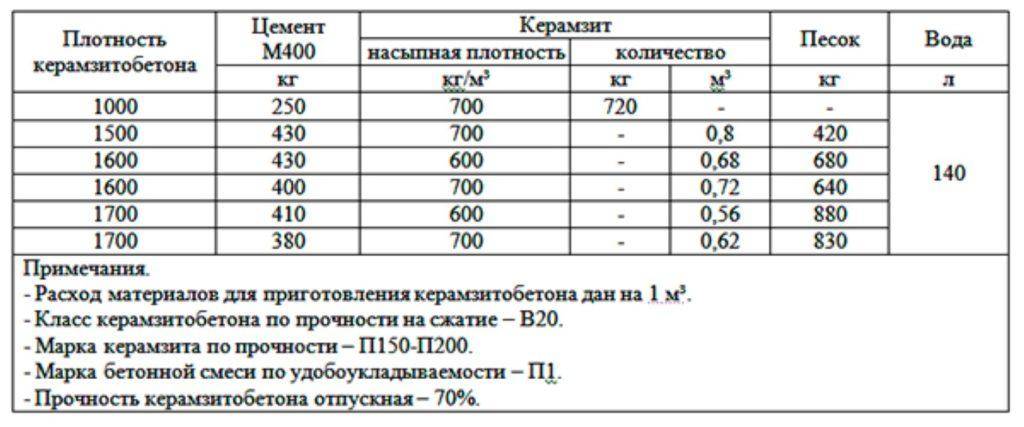

Необходимое сырье

Для изготовления данного строительного материала необходимо использовать следующее сырье:

- портландцемент;

- керамзит мелкой фракции (до 10 мм);

- керамзитовый песок;

- вода.

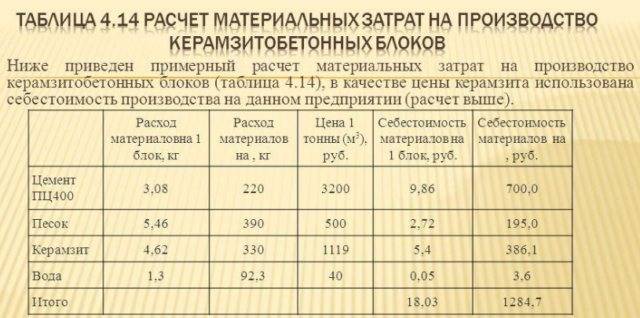

Расчёт материальных затрат на производство керамзитобетонных блоков От пропорций данных ингредиентов зависят характеристики керамзитобетонных блоков. Если использовать много цемента, можно получить конструкционный материал. Его применяют для кладки несущих конструкций, поскольку он обладает высокой прочностью и жесткостью.

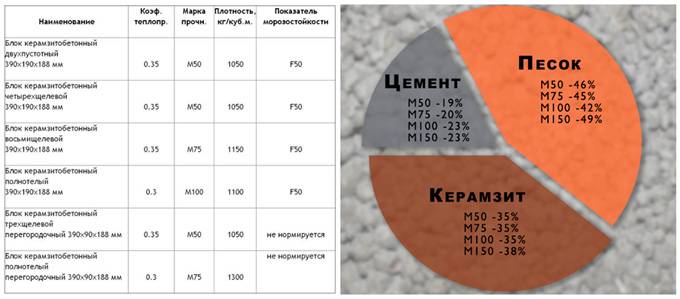

Чтоб получить продукт с высокими теплоизолирующими свойствами, необходимо применить следующую пропорцию:

- 60% керамзита;

- 30% песка;

- 10% цемента.

Пропорции керамзитобетона

Как построить гараж из блоков своими руками – этапы работы

Подобрав нужный материал для строительства, изучите технологию, включающую следующие этапы:

- Подготовительные мероприятия.

- Работы по проектированию.

- Анализ потребности в стройматериалах.

- Выполнение разметки.

- Подготовку площадки.

- Сооружение фундамента.

- Возведение стен.

- Обустройство смотровой ямы.

- Заливку пола.

- Возведение крыши.

- Монтаж ворот.

- Внутреннее благоустройство.

Рассмотрим особенности выполнения указанных этапов работ.

В гаражном строительстве применяются все виды бетонных блоков

В гаражном строительстве применяются все виды бетонных блоков

Заготовка стройматериалов, а также подготовка инструмента и оборудования

Перечень стройматериалов включает:

В перечень необходимого оборудования и инструмента входят:

- бетоносмеситель;

- болгарка;

- электродрель;

- ножовка;

- мастерок;

- штроборез.

Также потребуются лопаты, ведра, обрезиненный молоток, шпатели, терка и другой инструмент, имеющийся в арсенале домашнего умельца.

Проектные мероприятия и расчет количества блоков

На этапе проектирования выполняют следующие мероприятия:

Рассчитать количество блоков для возведения гаражных стен несложно, используя следующие данные:

Для определения количества блоков необходимо выполнить следующие расчетные операции:

- Вычисление количества блочных элементов на 1 м2 площади стен.

- Определение количества строительных блоков для гаражной коробки.

На примере гаражного бокса с размерами 3,5х5 м и стенами толщиной 0,2 м, сооружаемого из блоков с размерами 60х30х20 см, вычислим потребность в стройматериале.

Расчеты включают следующие операции:

Необходимо округлить полученное значение и купить на несколько блоков больше.

Выполняем разметку и готовим площадку

Необходимо подготовить участок для строительства, очистив его от растительности, камней и мусора.

Разметка для гаража

Разметка для гаража

Для разметки следует использовать проект гаража и выполнить следующие работы:

- Забить колышки в углах гаражного контура.

- Натянуть строительный шнур.

- Проконтролировать правильность разметки.

При разнице длин диагоналей более 30 мм следует откорректировать положение кольев.

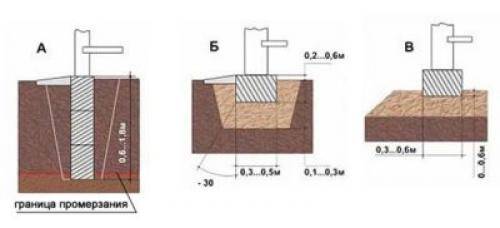

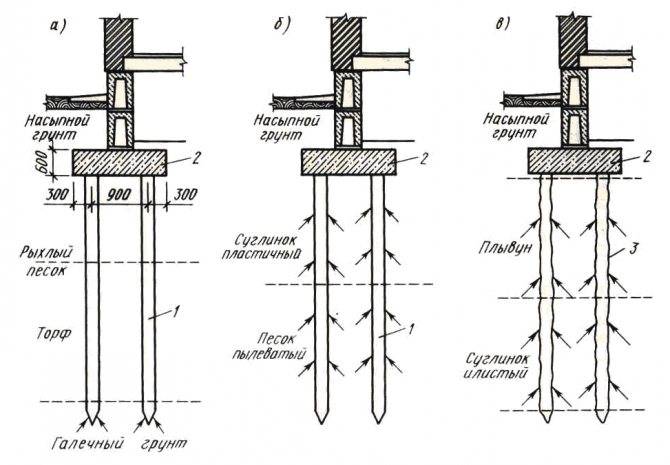

Возводим фундамент под гараж

Технология строительства позволяет возводить различный фундамент под гараж:

- ленточный, обустраиваемый на стабильных почвах;

- плитный, сооружаемый на пучинистом грунте.

Алгоритм возведения фундамента следующий:

После бетонирования следует разровнять поверхность основы и не подвергать ее нагрузкам на протяжении месяца.

Заливаем фундамент

Заливаем фундамент

Кладем блоки с помощью специального клея

Кладка блоков выполняется на гидроизолированный фундамент. Порядок действий:

- Положите на клей угловые блоки.

- Отбейте уровень ряда с помощью шнура.

- Уложите нижний ряд блоков.

- Произведите укладку следующего ряда со смещением 30 см.

- Армируйте кладку через три ряда.

После возведения коробки залейте армопояс.

Возведение стен гаража

Возведение стен гаража

Заливаем пол бетонным раствором и сооружаем смотровую яму

Заливка пола в гараже и сооружение ямы осуществляется следующим образом:

После бетонирования увлажняйте поверхность бетона для предотвращения растрескивания.

Устанавливаем ворота и выполняем работы по внутреннему устройству

Осуществляя монтаж въездных ворот, обратите внимание на следующие моменты:

- вертикальность установки;

- надежность крепления к стенам;

- легкость открытия.

Покрасьте ворота для защиты металла от коррозии.

На заключительном этапе строительства выполняют следующие работы:

- Подключают кабеля энергоснабжения.

- Устанавливают осветительные приборы и розетки.

- Выполняют защитно-декоративную отделку блочных стен.

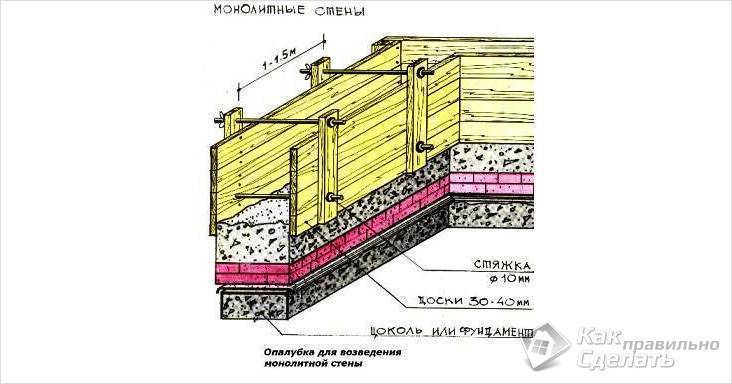

Монолитные стены

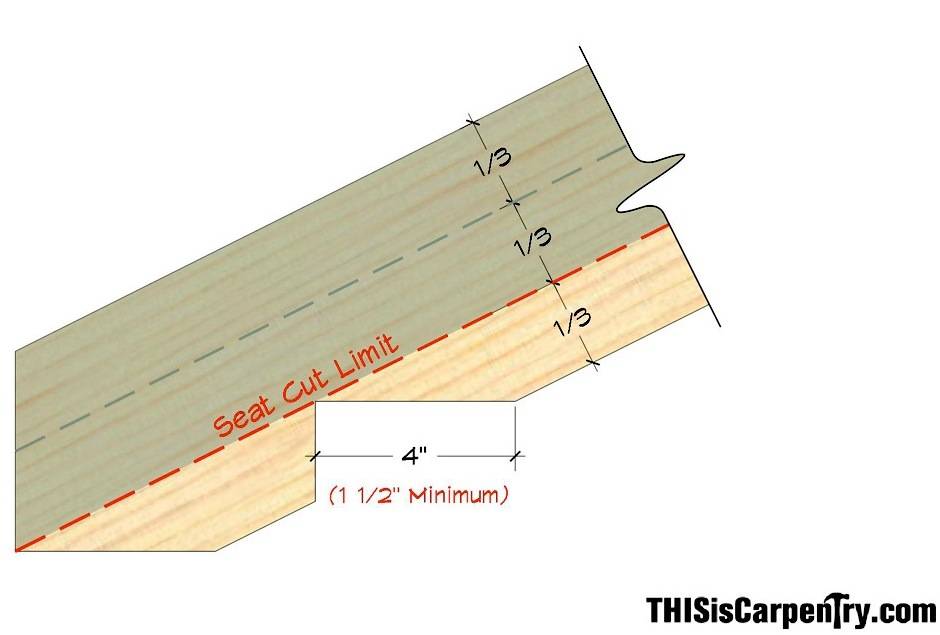

Такой вариант при правильном подходе будет отличаться достаточной прочностью. Начать стоит с подготовки опалубки. Именно от того, насколько качественно она будет изготовлена, будет зависеть конечный результат. На этом этапе не стоит жалеть денег. Необходимо приобрести водостойкую или ламинированную фанеру.

- Легче будет работать, если большие листы материала распустить на квадраты. Размер вы можете подобрать произвольный, например, он может быть со стороной в 1 м.

- Для следующего шага понадобятся строительные струбцины. Листы необходимо пометить попарно. По два их необходимо скрепить между собой. На расстоянии 5 см от верхнего и нижнего края с промежутком в 20‒25 см сверлятся отверстия в 10 мм под арматуру. Закрепляются они для того, чтобы отверстия точно совпадали друг с другом.

- В случае когда фанера не покрыта ламинатом, то для лучшего отставания от раствора и защиты от влаги, она обтягивается полиэтиленовой пленкой.

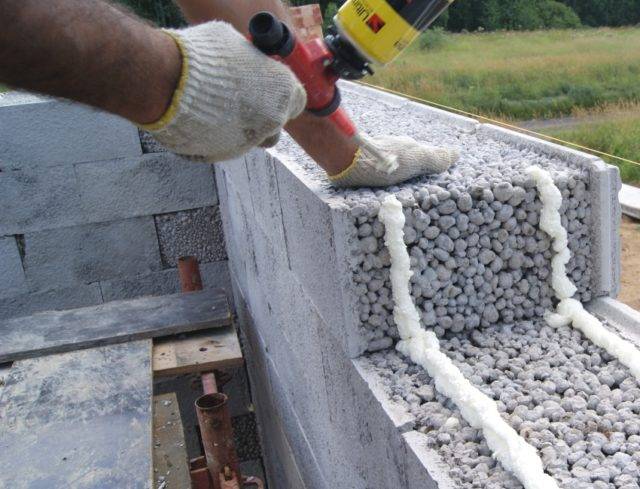

Заливка стен керамзитобетоном

Заливка стен керамзитобетоном

Для приготовления раствора понадобится:

- цемент;

- керамзит;

- вода;

- пластификатор.

Соотношение для этих составляющих в порядке их расположения будет таким — 0,7:4:0,45:0,015. Это значит, что на чуть меньше чем 1 ведро (емкостью 10 л) цемента, необходимо 4 ведра керамзита, 5 литров воды и 150 мл пластификатора (его роль может играть обычное жидкое мыло или шампунь). Замес лучше делать в бетономешалке — это будет залогом хорошего смешивания компонентов.

Опалубка

Опалубка

Если возводился цоколь, тогда гидроизоляция должна быть уложена в двух местах — на бетон и сверху, на сам цоколь. В случае когда фундамент заливался сразу на требуемую высоту, тогда укладывается рубероид или бикрост в два слоя, а швы промазываются при помощи битумной мастики. Основная сложность будет в выставлении первого уровня. Последовательность работ будет такой:

- Заливка керамзитобетона Заливку нужно начинать с углов. Это позволит не только обеспечить ровность стены, но также облегчит последующее крепление опалубки.

- По два листа закрепляются под углом в 90°. Сделать это можно при помощи металлических уголков с той стороны, которая остается снаружи. Здесь стоит учесть, что элементы для крепления с внешней стороны стены должны быть немного длиннее внутренних, чтобы они совпали по торцам.

- На подкладки из гранита, поверх гидроизоляции, укладывается несколько прутьев из арматуры.

- Нарезается стеклоарматура или другой трубчатый материал на отрезки, размер которых будет таким, чтобы заходить в стенки фанеры опалубки.

- Устанавливаются листы опалубки. Для этого необходимы будут шпильки, диаметр которых будет таким, чтобы поместиться внутрь подготовленных трубочек. Резьбовой элемент продевается в отверстие деревянного листа, затем на него надевается патрубок и выводится через второй лист фанеры. Фиксация осуществляется при помощи шайб и гаек.

- Торцы закрываются ровной доской, ширина которой будет равна ширине стены.

- Проверяется вертикальный и горизонтальный уровень.

- Внутрь образованной полости заливается приготовленный раствор и хорошо трамбуется.

- В таком состоянии он оставляется на несколько дней до затвердевания.

- Монолитная стена После этого опалубка демонтируется.

- Для заливки следующего уровня снова укладывается несколько прутьев арматуры вдоль стены. Отверстия, которые остались от предыдущей заливки, будут служить для фиксации нижней части опалубки. Все действия повторяются до полного выгона планируемой высоты.

- Перемычки заливаются из бетона. При этом они должны хотя бы на 15 см с каждой стороны заходить за предел проема.

- Отверстия, которые остались со времени установки опалубки, можно заделать при помощи монтажной пены.

С несъемной опалубкой

С несъемной опалубкой

Смотрите, как можно сделать съемную опалубку и залить монолитные стены:

Технология производства

Для производства данных блоков необходимо придерживаться следующей технологии:

- В бетономешалке происходит смешивание всех компонентов в определенной пропорции. Сначала туда заливается необходимый объем воды, потом засыпается керамзит, песок и цемент. Также в обязательном порядке добавляется пластификатор. На выходе нужно получить плотную смесь, которая способна хорошо держать форму.

Схема производства керамзитобетонных блоков

- Свежеприготовленный раствор необходимо переложить в формы. После этого происходит формирование блоков на специальном вибростанке. Во время работы данного оборудования необходимо периодически снимать излишки раствора, которые образуются в результате уплотнения смеси.

- При температуре 50-60°С происходит сушка изделий при помощи специального оборудования на протяжении 2 дней.

- После затвердения блоков необходимо выдержать их в формах на открытом воздухе еще 1-2 недели, чтоб они достигли необходимых эксплуатационных характеристик.

Требуемые материалы и инструменты

При возведении здания из большого количества керамзитобетонных блоков (к примеру, вы решили построить свой дом) необходимо будет запастись специальным оборудованием:

- бетономешалкой (лучше брать емкость не менее 130 л), в зависимости от фирмы ее стоимость может составлять 9,5-12 тыс. руб.;

- ручным станком для вибропрессования: его можно приобрести в строительном магазине за 7,5-10 тыс. руб. или заказать напрямую у производителя; формы для заливки в таких конструкциях уже предусмотрены, поэтому отдельно их покупать или изготавливать не нужно; при желании его можно изготовить самим из металлической столешницы и старого рабочего двигателя.

Как показывает практика, при наличии специального оборудования и достаточного запаса форм за полный рабочий день, при работе вдвоем, вполне можно получить около 160 блоков. Механический станок для изготовления позволяет за один цикл (1-2 минуты) изготовить 1-4 блока. Если же взять еще несколько помощников, которые будут подносить, засыпать сырье и перетаскивать уже готовую продукцию, то количество готовых изделий увеличится в 2 раза.

Небольшое количество блоков вполне можно изготовить без специального оборудования. В таком случае понадобится лишь подобрать подходящую по размеру емкость для замешивания раствора и изготовить формы для заливки.

Какая выходит себестоимость?

Чтобы определиться, стоит ли начинать производить керамзитобетон своими силами, нужно рассчитать себестоимость готового камня.

Например, можно подсчитать, сколько обойдется 100 литров готовой смеси, которую будет необходимо залить в формы. По средним ценам РФ:

- цемент – 4,8 р. за кг;

- песок – 3,4 р. за кг;

- керамзит – 1,4 р. за кг.

Согласно указанным выше пропорциям, на 100 литров смеси понадобится 7,7 кг цемента, 23,1 кг песка, а также 61,5 кг керамзита. Сюда же добавляют воды 7,7 литра. При пересчете получается, что на 100 литров смеси уйдет около 201 рубля. Из 100 литров готовой смеси можно сделать около 10 блоков.

Следовательно, 10 блоков обойдутся в 201 рубль, а 1 блок – в 20 рублей. Сюда же можно добавить расходы на транспортировку, электричество. Итого один блок выйдет в пределах 25 рублей.

Это гораздо дешевле, чем приобретать материал на заводе или в магазине, где он стоит вдвое дороже.

Инструменты и оборудование

Чтобы своими руками приступить к изготовлению керамзитобетонных блоков, необходимо также подготовить все инструменты и оборудование. Если блоков будет изготовлено немного, то допускается применение обычного пластикового корыта крупных размеров, где будет происходить замешивание массы.

Если же планируется сделать много камня, то лучше подготовить электрическую бетономешалку не менее 130 литров: с помощью этого оборудования процесс пойдет быстрее.

Также нужно подготовить:

- вибростанок;

- дробилка;

- формы для керамзитобетона;

- тележка;

- ведро;

- лопата.

Формы изготавливаются своими руками из досок или металлического оцинкованного листа. Также можно приобрести готовые формы – они продаются на тех же заводах, которые сами изготавливают керамзитобетонные блоки.

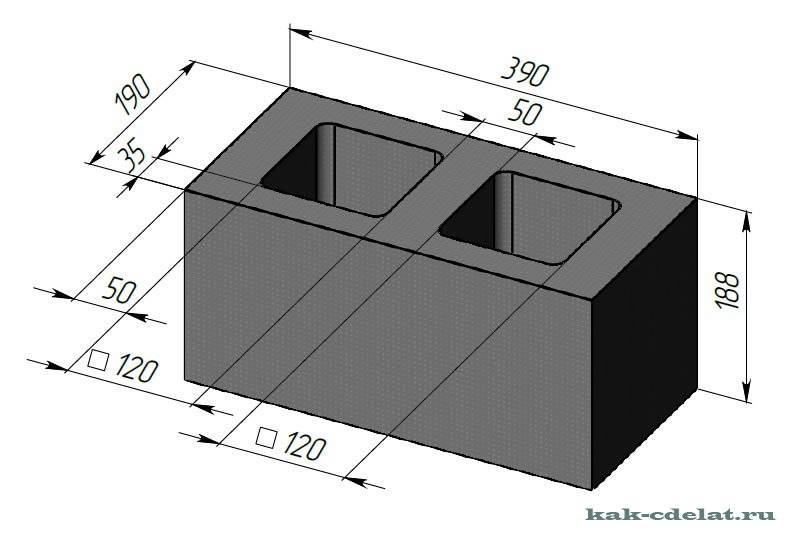

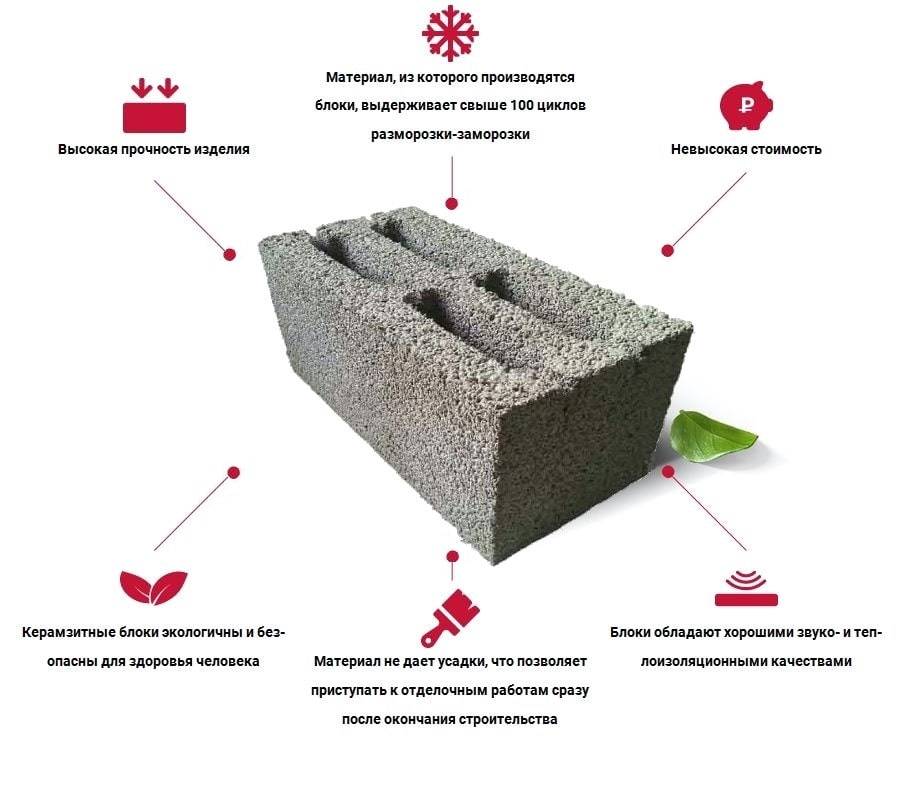

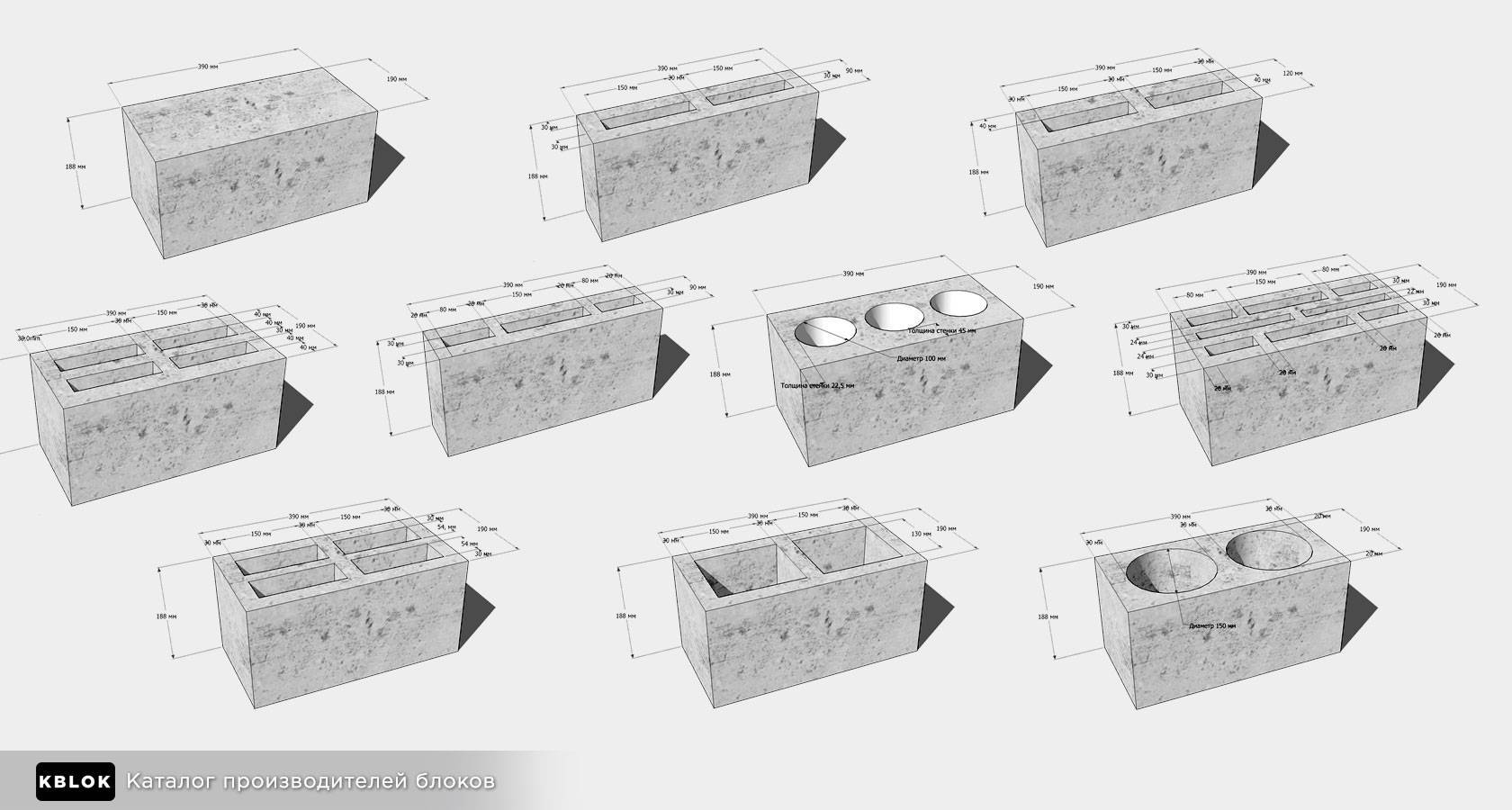

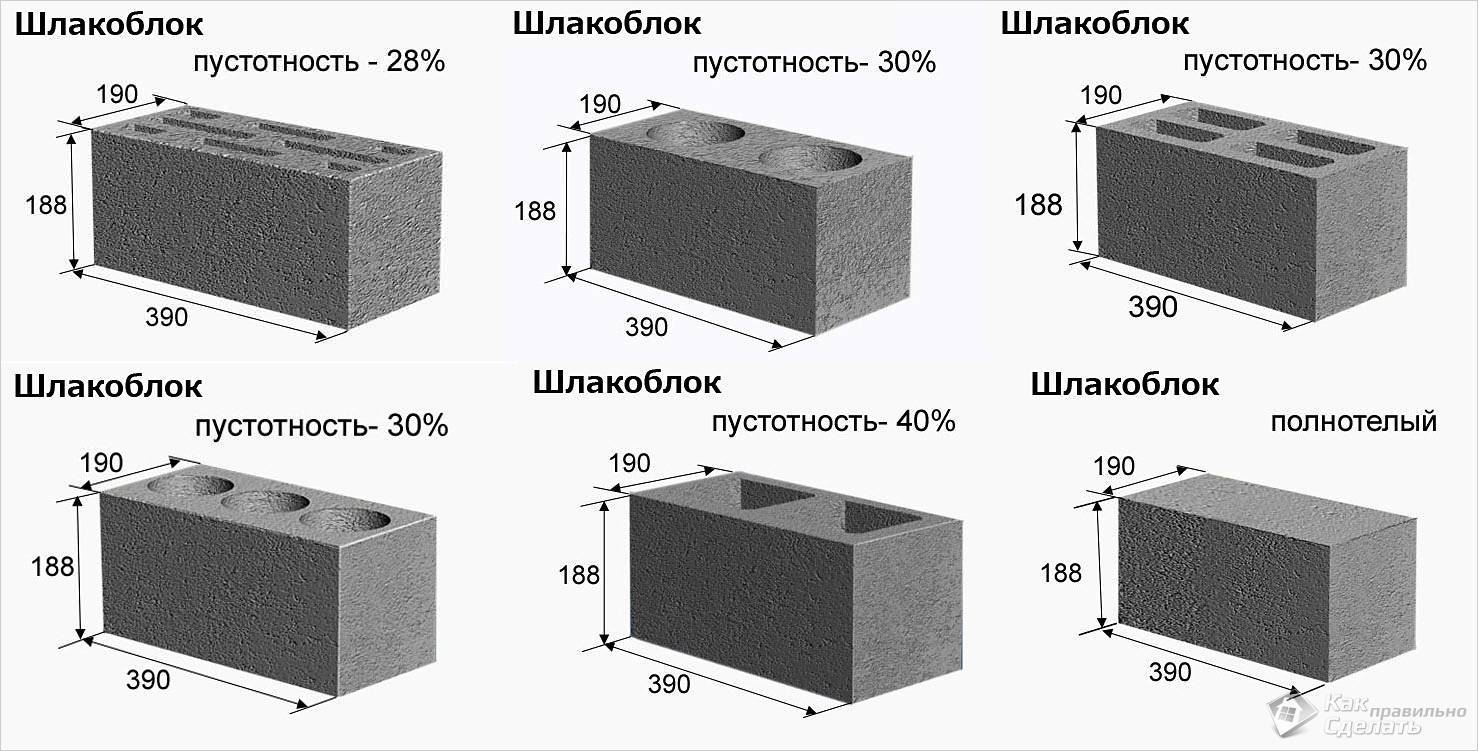

Обзор видов

Производители выпускают несколько разновидностей керамзитных блоков. В зависимости от уровня заполнения они подразделяются на полнотелые, пустотелые и щелевые. У полнотелых не предусмотрено наличие внутренних воздушных полостей. Если сравнивать их с пустотелыми, то они отличаются большим весом и лучшей несущей способностью. За счет такой особенности полнотелые блоки чаще всего используют для возведения конструкций, на которые в дальнейшем будет оказана большая нагрузка.

У пустотелых изделий предусмотрены сквозные (вентиляционные) или частичные воздушные полости. Благодаря таким пустотам стройматериал обладает меньшим весом и сниженной теплопроводностью. Полости бывают прямоугольными или цилиндрическими. У вентиляционных изделий встречаются квадратные воздушные полости.

Щелевые изделия имеют различное количество продольно или поперечно расположенных сквозных щелей (от 6 до 13). Наиболее популярен шестищелевой блок. Он предназначен для возведения наружных стен. Щелевые стройматериалы обойдутся дороже пустотелых.

Блоки также классифицируются по назначению. Они бывают стеновыми, перегородочными или облицовочными. Каждый вид имеет свои особенности.

Стеновые

Предназначены для строительства несущих наружных конструкций. Стеновые решения бывают как полнотелыми, так и с воздушными пустотами. Стандартные размеры таких изделий – 400х200х200 мм. Большие размеры блоков позволяют быстро возвести стену и снизить расход цементного рабочего раствора.

Перегородочные

Чаще всего используются для возведения внутренних конструкций, не выполняющих несущую функцию. В отличие от первых они обладают меньшей массой, более низкой несущей способностью. Изделия выпускаются в размерах 400х200х200 мм, а также производители предлагают нестандартные решения.

Облицовочные

Блоки для облицовки появились на рынке не так давно и еще не успели завоевать массовую популярность. Их главные особенности:

- широкий ассортимент цветовой палитры;

- плотная и гладкая поверхность без шероховатостей, полостей и других внешних дефектов (в продаже также встречаются изделия, декорированные под рельеф натурального камня);

- правильная геометрия.

Подготовка оборудования

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями. В первом случае можно выпускать полнотелые и пустотелые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р

Вибростол

Основные характеристики:

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.р.;

- вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

Технология производства

Для изготовления керамзитобетонных блоков своими руками используют керамзит, который представляет собой вспененную, обожженную глину, а также понадобится вода и цемент М400, М500. Если рассмотреть изделие в сечении, то можно увидеть, что структура керамзитовой гранулы напоминает застывшую пену. Так как гранула находится в спекшейся оболочке, это придает ей прочности. Стеновой материал прочный, с плотностью 400–1800 кг/м?, легкий, а благодаря натуральным компонентам, является чистоэкологичным. Обладая хорошими техническими характеристиками, теплоизоляционными свойствами, небольшими размерами, строительный материал пользуется повышенным спросом. А для строительства малоэтажных частных объектов многие хозяева изготавливают керамзитоблоки своими руками. В этом случае владелец строения не только сэкономит финансы, будет уверен на 100% в качестве используемых материалов и технологии их изготовления.

Неопытных мастеров интересует вопрос: как самому сделать керамзитобетонные блоки? Многие мастера пользуются стандартной технологией их изготовления:

- подготовить и взвесить все компоненты будущей смеси;

- замесить рабочий раствор;

- загрузить приготовленный раствор в станок или формовочные блоки;

- складировать готовые изделия в отведенного для этого место;

- выждать полный набор прочности.

Достойной альтернативой бетону является керамзитобетон для пола. Это уникальный по прочности и эксплуатационным свойствам современный строительный материал, основу которого составляет керамзит. Технология изготовления материала для напольных покрытий, также требует соблюдения основных процессов. Чтобы накрыть полы в частном доме, нужно смешать керамзитобетон (25 кг) и пескобетон (30 кг). Этот состав хорошо себя зарекомендовал, но он не годится для общественных мест с большой проходимостью людей. Для этого используется другая технология производства:

- цемент ? 1 часть;

- песок ? 3 части;

- керамзит ? 4 части.

Пол получается легким, экологичным, влагоотталкивающим, обладает огнеупорными свойствами и прочным к химическим воздействиям.

Для его изготовления используют мокрый, сухой, полусухой способы укладки. Они подбираются исходя из площади помещения, но все варианты требуют тщательной подготовки основания перед строительными работами. Технология укладки полов:

- Сухая. Основание накрывается гидроизоляционным слоем (полиэтиленовой пленкой) и засыпается слоем керамзита. Сверху кладут гипсоволокнистые листы (ГВЛ). Они не имеют картонной оболочки, обладают большой плотностью.

- Полусухая. Эту технологию используют для полов, перепады основания которого составляют до 15 см. На гидроизоляционный слой насыпают 80 мм гравия, уплотняют, а по периметру основания, выше гравия, наклеивается демпферная лента, укладывается фиброволокно или армирующая сетка. Приготовить песчано-цементную смесь и залить пол толщиной 40–50 мм. Процесс должен происходить быстро, так как раствор имеет свойство быстро застывать. Для этого достаточно 40 минут. Этот способ можно использовать для утепления и поднятия основания пола.

- Влажная. Технология мало чем отличается от полусухого варианта. Единственное в чем отличие ? это перед засыпанием верхнего слоя керамзит смешивается с песчано-цементным раствором. Смесь добавляется порционно, до приобретения керамзитом серого оттенка.

Каждый владелец может откорректировать состав смеси (песок, цемент, керамзит), в зависимости от того, для какой цели устанавливается данное напольное покрытие. Смешивать компоненты можно в помещении и на улице.