Описание теплопроводности

Низкий уровень теплопроводности керамзита объясняется его пористой структурой Способность утеплителя передавать энергию от нагретых слоев к частям с меньшей температурой называется теплопроводностью. Процесс обеспечивается хаотичным передвижением молекулярных частиц, его интенсивность зависит от влажности, уплотненности, размера пор.

Физический процесс проведения тепла ускоряется при большой разнице температур снаружи и внутри строения. Спонтанная передача энергии всегда протекает от более горячей среды в направлении холодного окружения и происходит до появления термодинамического равновесия.

Коэффициент теплопроводности

Чтобы численно выразить способность материала к передаче энергии, существует коэффициент теплопроводности. Показатель говорит о количестве тепла, протекающего через образец материала в заданных условиях. Испытательный эталон всегда имеет одинаковые размеры по длине, ширине и площади и проверяется при стандартной разнице температур (1 К). Коэффициент теплопередачи измеряется в Вт/м·К, что соответствует Международной системе единиц.

Название коэффициента термического сопротивления применяется в строительной области. Теплопроводность керамзита составляет 0,1 – 0,18 Вт/м·К. Качественный материал характеризуется численным показателем 0,12 – 0,17 Вт/м·К, утеплитель с такими свойствами сохраняет до 80% внутреннего тепла.

Для чего используется керамзит в строительстве

Сфера применения материала очень широка. Она охватывает различные направления:

Наполнитель для легких и сверхлегких бетонов

Они необходимы для выполнения стяжек и возведения монолитных стен. Особенно в ситуациях, когда чрезмерная нагрузка на конструкции недопустима или нежелательна. Использование керамических наполнителей значительно снижает вес системы без ущерба для ее прочности.

Утеплитель

Предпочтительно использовать высокопористые сорта. Они обладают максимальными изоляционными свойствами. Они используются для заливки плит перекрытия, полов, стен и т.д. Для достижения хорошего результата необходимо произвести расчеты для определения точного количества теплоизоляции.

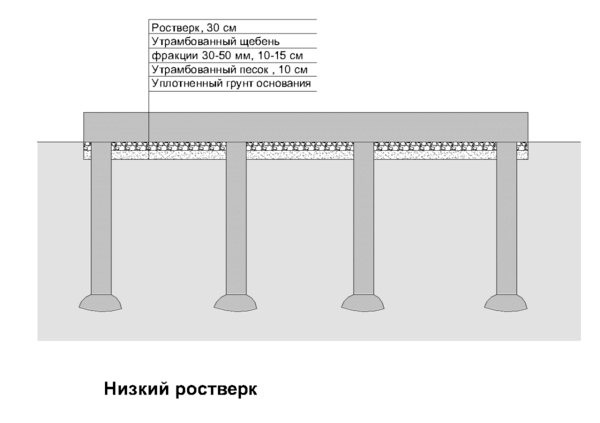

Отсыпка при обустройстве фундамента

Для строительства фундамента рекомендуется использовать гранулят. Это предотвращает замерзание и уменьшает глубину установки почти в два раза, что позволяет сэкономить значительные средства.

Наполнитель для керамзитобетонных блоков

Элементы из ячеистого бетона пользуются большим спросом для малоэтажных сооружений. Использование керамических гранул в строительстве повышает теплоизоляционные свойства блоков и снижает их вес.

Основа для сухой стяжки

Конструкция используется для быстрого и эффективного выравнивания пола. Керамические гранулы составляют основу системы. Они улучшают теплоизоляционные свойства и не создают чрезмерной нагрузки на плиту перекрытия. В то же время создается стабильная и надежная основа для любого напольного покрытия.

Дренаж

Для этой цели используются сорта с более низкой пористостью, поскольку их свойством считается минимальная гигроскопичность. Они используются в качестве дренажного материала в насыпях при строительстве дорог, сооружении дренажных систем и т.д.

Утепление тепловых сетей

Пеллеты используются для заполнения труб, по которым тепло поступает в дома. Это позволяет поддерживать необходимую температуру охлаждающей жидкости и экономить на расходах на отопление. Еще одним преимуществом является то, что использование керамических гранул значительно облегчает ремонт труб.

Керамзит нельзя использовать во всех направлениях. Он пользуется большим спросом благодаря своим хорошим изоляционным свойствам, легкому весу, прочности и долговечности. Его также очень легко установить. Создание засыпки или изоляционного слоя очень просто и не требует специальных инструментов или опыта. В этом видео показан один из самых простых способов заливки затирки.

Технология производства керамзита

Сам технологический процесс получения керамзита предполагает обжиг глиняных гранул по оптимальному режиму. К основному сырью также добавляют измельченный каменный уголь (8-10%) или отходы, содержащие остатки топлива, например, отходы углеобогащения, топливные золы или шлаки. Обжиг проводят до спекания шихты, при этом пористость материала зависит от скорости выгорания топлива и частичного вспучивания массы образующимися газами.

Керамзит после обжига необходимо охладить. Установлено, что от скорости охлаждения зависит прочность готового керамзита. При слишком быстром охлаждении керамзита его зерна могут растрескаться или же в них сохранятся остаточные напряжения, которые могут проявиться в бетоне. С другой стороны, при слишком медленном охлаждении после вспучивания возможно снижение качества готового керамзита из-за смятия размягченных гранул, а также в связи с окислительными процессами.

Недостатки – отдельные параметры

На достоинства керамзита (неплохая прочность, низкая теплопроводность) практически не оказывают влияние его отдельные недостатки. В отличие от многочисленных теплоизоляторов, недостатки керамзита весьма условные.

К ним относятся следующие:

- повышенная склонность к пылеобразованию, которая особо заметна при работах внутри помещения. Решить проблему помогает респиратор, который на стройке должен всегда быть под рукой;

- длительное высыхание влажного материала – насколько тяжело керамзит поглощает влагу, настолько сложно от неё потом избавиться. Чтобы в помещениях, содержащих керамзит, не было повышенной влажности, следует заранее предусмотреть надежную влаго- и парозащиту.

Незначительные недостатки, в совокупности с высокими эксплуатационными показателями, позволяют оценить практичность керамзита в 4 балла.

Оборудование для производства керамзита

Из чего делают керамзит, мы выяснили. Остается разобраться, как устроена производственная линия по изготовлению этого строительного материала. В нее входят следующие агрегаты и приспособления:

- устройства для рыхления;

- дырчатые вальцы;

- глиносмесители;

- барабаны для сушки;

- печи, в которых выполняется обжиг;

- бункеры;

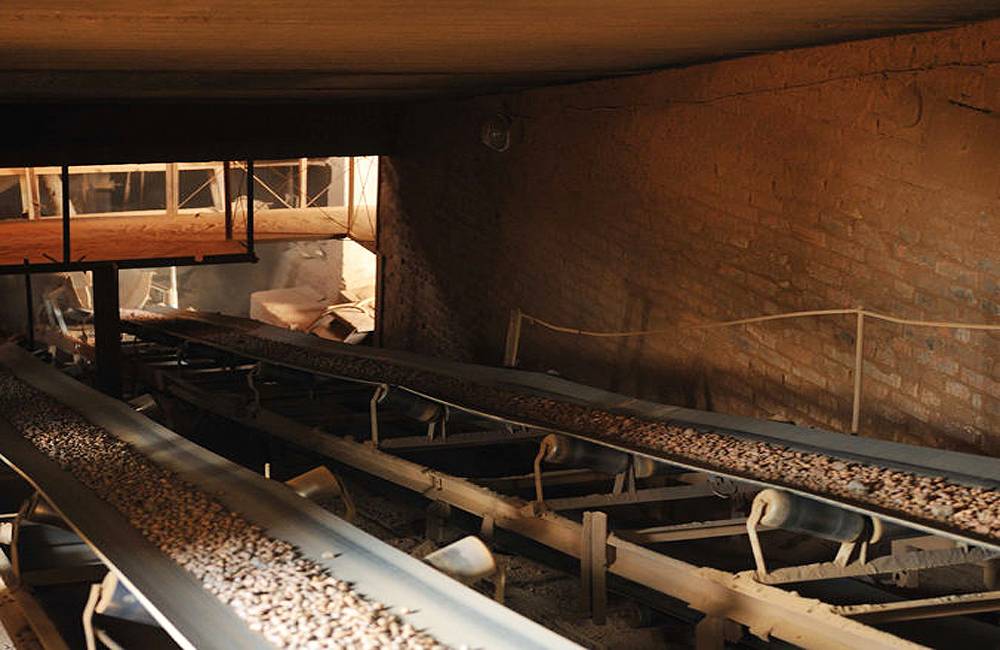

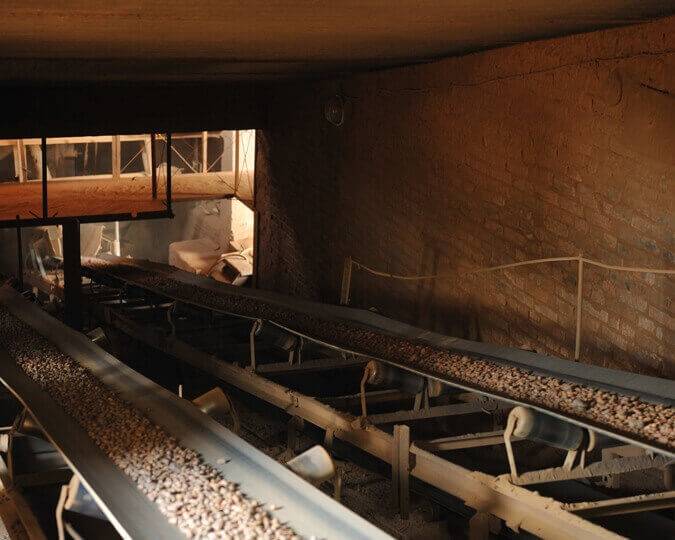

- пневматические транспортеры, ленточные и другие конвейеры;

- лотки;

- сортировщики для гравия.

Для производств керамзита требуется глиномеситель На первичной обработке исходного материала применяется специальная дробильная установка. Состоит она из узла измельчения, в который входят:

- валы лопастного типа, способные совершать вращательные движения по направлению друг к другу;

- жесткая рама;

- зубчатый привод;

- приемочный бункер.

Как только валы начинают свое вращение, сырье измельчается до необходимых размеров. Специальные добавки вводятся через смесительную установку.

Сырье обжигается в печных устройствах с вращающимися барабанами, имеющими цилиндрические корпуса из стального материала. Конструктивно печь состоит из следующих элементов:

- головки для загрузки сырья и выгрузки материала;

- опорной станции;

- приводов;

- уплотнения концов;

- кожуха венцовой пары и т. д.

Печь устанавливается на фундаментной площадке. Опорой служит сварная рама и ролики, регулирующие ее положение.

Факторы, влияющие на величину теплопроводности

Керамзит применяется в строительстве в качестве пористого насыпного утеплителя или в виде наполнителя при производстве облегченных бетонов. Гранулы получаются методом обжига глинистого сланца или глин и имеют овальную, круглую форму, иногда с острыми углами. Строительный материал производится в виде песка.

Насыпная плотность керамзита находится в диапазоне 150 – 800 кг/м3, объемный вес зависит от технологического режима при получении. Способность проводить тепло зависит от величины гранул, пористости материала и его влажности.

Фракция керамзита

При сравнении характеристик получается вывод, что теплопроводность уменьшается с увеличением размера гранул. Средний и крупный гравий лучше использовать для изоляции ненагруженных крыш и перекрытий из дерева. Мелкозернистый керамзит применяется для облегченной стяжки пола.

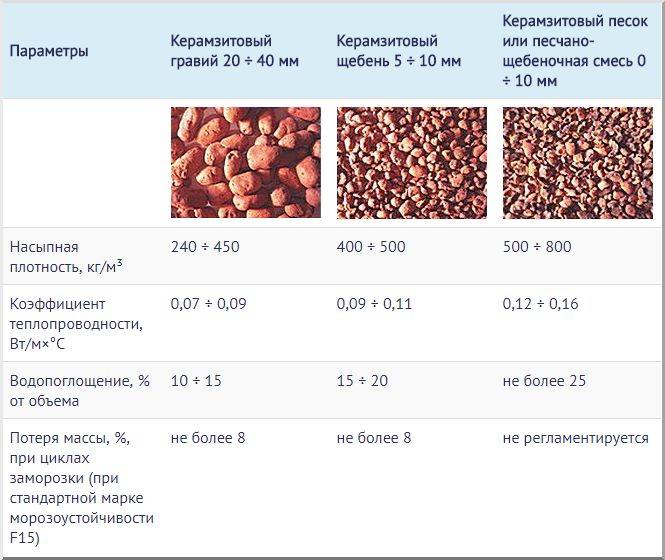

Фракции керамзита устанавливаются в соответствии с нормами ГОСТ 9757 – 90:

- От 5 до 10 миллиметров определяется мелкая группа. Материал применяется для производства стеновых блоков из керамзитобетона. Наполнитель из мелких гранул используется в бетонной стяжке покрытия или перекрытия, т. к. крупные части увеличивают толщину слоя.

- От 10 до 20 мм – средняя фракция. Материал в насыпной массе хорошо изолирует от холода полы, чердачные перекрытия, применяется для утепления участков газонов и дренирования земли. Фракция редко используется в стяжках и бетонных полах, добавляется в раствор, если толщина слоя не имеет значения.

- От 20 до 40 мм – крупные гранулы. Ими утепляют теплотрассы, подвалы, полы подсобных помещений, делают изоляцию здания от шума.

Пористость

Сырье помещается в барабаны, где оно вращается и одновременно нагревается до высоких температур. В таких условиях материал вспучивается, получаются пористые гранулы, которые защищаются снаружи запекшейся коркой из глины. Большинство пустот замкнутые, перегородки между ними также содержат пустоты.

Размер пор регулируется введением цитрогипса и минеральных примесей в шихту при производстве. Добавка в количестве от 1 до 3% формирует замкнутые пустоты величиной до 1 мм. Увеличение объема присадки до 4–9% ведет к расширению пор до 1,5–2 мм, при этом число замкнутых каверн увеличивается. Количество изолированных пустот повышает теплозащитные свойства и уменьшает впитывание воды.

Влажность

Водопоглощение керамзита колеблется в пределах 8 – 20%. При попадании влаги внутрь материала увлажняются поверхности гранул, которые медленно впитывают жидкость. Постепенно вода попадает внутрь сфер через микроскопические трещины и удерживается внутри. Керамзит накапливает влагу и трудно ее отдает. Увеличивается масса, изменяются характеристики теплопроводности керамзита, снижается прочность.

Достоинства и недостатки керамзита

Многие люди, которые используют керамзит для утепления своего жилища остаются довольными.Ведь данный стройматериал имеет высокие теплоизоляционные качества, а также стоит совсем не дорого.

Сильные стороны:

- Отличная теплопроводность;

- Небольшой вес (удобный при транспортировке, а также при укладке);

- Экологическая чистота;

- Невысокая стоимость по сравнению с аналогичными утеплителями;

- Исходя из данных преимуществ, керамзит бесспорно можно оценить в 5 баллов.

- Недостатками являются:

- Необходимость использовать толстый слой керамзита, иначе его будет недостаточно для должной тепло- и звукоизоляции;

- Весьма восприимчив ко влаге, поэтому необходимо либо использовать полиэтиленовую или гидроизоляционную пленку.

Таблица применяемых фракций керамзита и их особенности для строительства различных конструкций

| Конструкция | Фракция,мм | Содержание воды,% массы | Теплопроводность,Вт/мК |

| Крышная | 10-20 | 0,5 | 0,09 |

| Межэтажные перекрытия | 4-10 | 0,5 | 0,11 |

| Полы, контактирующие с грунтом | 10-20 | 6 | 0,12 |

| Геотехнические | 10-20 | 30 | 0,19 |

Недостатки керамзита совсем незначительны и сполна покрываются его преимуществами. В связи с тем, что керамзит имеет отличную ценовую политику, весьма удобен и практичен в использовании. Внешний вид крайне привлекательный и широко применяется в декорировании. Материал экологически чистый и безвредный, кроме того керамзит имеет достаточно простой процесс производства. Исходя из этого, можно поставить данному стройматериалу оценку 4,5 балла.

Расчет керамзита

Расчет толщины утеплительного слоя производится для правильного выбора материала

При математических вычислениях принимается во внимание тип конструкции

Количество керамзита для стен

Расчет количество материалов для утепления пола

Считать показатель толщины теплозащиты необходимо с учетом:

- коэффициента теплопроводности – 0,17 Вт/мК;

- минимальной толщины засыпки – 20 см;

- теплового сопротивления – по формуле R = толщина стены/КТС (теплопроводность).

Согласно СНиП 22.03.2003 во внимание принимаются климатические условия местности

Подсчет количества керамзита для пола

Вычисления помогут узнать количество материала для засыпки под стяжку и производятся так:

- При стандартной толщине слоя 1 см на квадратный метр помещения нужно 0,01 м3 гранул. В литрах величина равняется 10 л/м2.

- Подсчет количества материала по формуле V = S х R, где V – количество стройматериала, S – площадь напольного покрытия, R – затраты на 1 квадрат.

Чем больше слой керамзита, тем эффективнее теплозащита.

Расчет материала для кровли

Пример расчета количества керамзита для кровли

При расчете утеплительного материала принимается во внимание формула V = S х h х К, согласно которой:

- V – объем глиняных фракций;

- S – утепляемая площадь;

- H – толщина теплоизоляции;

- К – коэффициент усадки. Для плоской кровли он равняется 1.2, для скатной – 1.1.

Производители поставляют сыпучий материал в мешках, где объем указывается в литрах. 1 кубометр равен 1000 л, поэтому итоговый результат нужно умножить на 1000 и разделить на литры в мешке.

Общие свойства материала, его структура и виды

Керамзит производится из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает её гладкость и специфичную окраску. Образование пористой структуры происходит за счет газов, выделяющихся во время обжига.

Глина, в различном виде, находится в составе большинства важных строительных материалов – кирпича, цемента и ряда других. Её природные свойства характеризуются высокими параметрами прочности, которых не лишен керамзит. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивление сжатию является достаточным для применения в составе бетонов, керамзитоблоков и обычной подсыпки.

В зависимости от формы, внешнего вида и технологического процесса производства, керамзит подразделяется на такие виды:

- керамзитовый гравий – классические овальные, почти круглые окатыши или гранулы, имеющие красно-коричневый цвет поверхности – основная форма выпускаемого керамзита. Такой гравий применяется повсеместно в строительной сфере;

- керамзитовый щебень – представляет собой фрагменты крупных конгломератов керамзита, полученные раскалыванием последних. Форма щебня угловатая и отличается острыми краями. Основное применение ограничено добавлением в состав бетонов;

- керамзитовый отсев или песок – мелкие частицы, являющиеся побочным продуктом при обжиге или дроблении керамзита и применяющиеся как пористый наполнитель.

Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок представляет собой частицы менее 5 мм. Мелкие дробленые фракции керамзита применяются в системах очистки (фильтрации) воды, а также как подсыпка в террариумах и аквариумах. Подобное использование является одним из свидетельств низких токсических качеств, позволяя поставить керамзиту «5» за экологичность.

Внешний вид материала весьма непрезентабелен, однако это не имеет никакого значения. Керамзит почти не применяется в открытом виде, а входит в состав бетона или изолированных деревянных и бетонных перекрытий. Стоимость керамзита наиболее низкая среди доступных теплоизоляционных и конструкционных материалов, за что заслуженно получает оценку «5».

На картинке — фото, общее описание керамзита и его особенностей

Сфера использования керамзита

Сначала может показаться, что область применения строительного керамзита невелика, но это не так. Гранулы характеризуются отличной теплопроводностью, а ведь теплый дом будет уютным. Именно это свойство материала позволяет использовать его при теплоизоляции полов, перекрытий, для утепления мансарды. При этом теплоизоляция является не последним полезным свойством гранул.

К преимуществам керамзита относят звукоизоляцию и «подстилающие» свойства. Такие характеристики говорят о том, что гранулы можно применять в качестве основы при создании бетонной стяжки. Также гранулы можно применять при отсыпке фундамента во время строительных работ. Благодаря применению керамзита, есть возможность сокращения глубины прокладывания фундамента практически в два раза, что не только позволяет сэкономить строительные материалы, но и говорит о возможности предотвращения промерзания земли вблизи фундамента.

Нередко используют данный материал во время строительства бань – он необходим для качественного утепления пола и стен. А все благодаря тому, что с помощью гранул можно добиться подходящей температуры и поддерживать ее в течение длительного времени. Если вы соберетесь заняться прокладкой труб, можно рассмотреть вариант покупки керамзита. Прежде всего, вы будете уверены, что трубы будут согревать дом, а не землю.

И если произойдет авария, не нужно будет тратить время на прокапывание всей земли. Третье преимущество – после проведенного ремонта вы можете вторично применять керамзит, который не утратит свои свойства. Кроме того, этот строительный материал подойдет для благоустройства садовых дорожек в огороде или создания дренажной системы на участке, что приведет к увеличению урожайности. Главное – купить гранулы небольшого размера.

Какой керамзит нужен для стяжки

Стяжка пола может выполняться двумя способами, оба варианта имеют применение.

Сухая стяжка

Перед началом работ, выставляются маяки.

- Чистая бетонная поверхность укрывается полиэтиленовой пленкой с заходом на стены, 5 – 10 см вверх.

- Насыпается керамзит, разравнивается, чем больше размер гранул, тем ниже нагрузка на основание.

- Сухой материал проще разровнять по поверхности, чем уже готовую бетонную смесь.

- Ровный, утрамбованный слой заливается тонким цементным молочком.

Два — три дня необходимо для высыхания, до начала следующих работ.

Мокрая стяжка

Готовый раствор с керамзитом в составе, заливают на подготовленное бетонное основание, на котором уложена пленка. Также дают время для высыхания, после чего производят основную тонкую стяжку для укладки плитки, ламината, других материалов. Установка маячков обязательна, необходимо соблюсти нужный уровень, не выйти за него.

Второй вариант работ более затруднителен в многоэтажных домах, квартирах. На этаж необходимо доставить бетономешалку либо миксер, плюс ингредиенты для раствора. Это все занимает место, которое в данном случае ограничено. Такой вариант более приемлем в частных домах, где есть где развернуться.

Стяжка пола керамзитобетоном дешевле, чем обычным бетоном. Плюс пол получается более теплым и ровным.

Для выполнения стяжки больше подходит средняя фракция, у нее выше насыпная плотность, что позволит избежать пустот в растворе, но при этом будет больше нагрузка на основание. Если это пол на этаже, этот фактор необходимо учитывать.

Совет при покупке

Керамзит любой фракции продается в мешках или навалом по количеству кубометров. По пути следования к заказчику, он уплотняется и получится количество меньше от заказанного. Расфасовка в мешках более точная, размещать его значительно проще, его не разнесет по всей площадке, не растопчут дети и животные.

Способы получения керамзитовых гранул

Для изготовления керамзита применяют один из четырех способов

Сухой способ

Применяется, если керамзит получают из плотных каменистых глинистых пород и сланцев, используется иная технология изготовления. Исходный материал размельчается на дробильном оборудовании до получения зерен размером 1 – 20 мм. Керамзитовое сырье обжигается в барабанной печи, охлаждается, распределяется по фракциям. В таком варианте производства не предусмотрен этап формовки зерен, и конечный продукт отличается кубическими угловатыми очертаниями.

Мокрый способ

Глина помещается в большие емкости, называющиеся глиноболтушками. После этого заливается вода, чтобы получился шликер с уровнем влажности до пятидесяти процентов. Насосными установками его перекачивают в шламбассейны, откуда он попадает во вращающиеся печи. В печных барабанах происходит разбивка на отдельные гранулы, которые просушиваются газами, выделяемыми печью.

Способ подразумевает большой расход топлива, так как уровень влажности шликера достаточно высок. Но с его помощью сырье очищается от каменистых вкраплений, в него вводятся добавки, чтобы получилась однородная масса. Применяется такой вариант для сырья, отличающегося большим показателем влажности.

Пластический способ

Подготовленную природную глину, влажность которой не превышает тридцати процентов, подвергают двум этапам помола на специальных зубчатых вальцах – грубом и тонком. От такого процесса образуются гранулы, диаметр которых составляет 5 – 10 мм, поступающие в сушильные барабаны. В них полуфабрикат просушивается, подвергается окончательной обкатке, пока не приобретет овальные формы. После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов. Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

Порошково-пластический способ

Как производится керамзит таким способом? Исходный материал в сухом состоянии доводится до порошкообразной массы, потом в него добавляется вода. В итоге образуется пластичная масса, пригодная для формирования гранул. Способ считается довольно дорогостоящим, потому что приходится дополнительно измельчать сырье. Второй недостаток – гранулы подвергаются дополнительной сушке.

Так как качество керамзита зависит от качественного состояния сырца, глину следует хорошо переработать и сформировать из нее гранулы одинаковых размеров, параметры которых увеличатся при вспучивании.

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество строительных пористых материалов

Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита

- Фракционный состав. Всего установлены три фракции материала, имеющие диапазон размеров 5-10 мм, 10-20 мм, 20-40 мм. Отдельной категорией проходят фракции, редко применяющиеся в строительных работах. К ним относятся гранулы и щебень керамзита размерами от 2,5 до 10 мм, а также широкая смесевая фракция от 5 до 20 мм.Теплоизолирующие керамзитные прослойки, используемые в виде насыпной массы, представляют смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизолирующем слое, что увеличивает жесткость конструкции и ликвидирует конвекционные токи воздуха.

- Марки керамзита по насыпной плотности (объемному насыпному весу). Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, различающихся прочностью при сдавливании в цилиндре. Для щебня нормируются 11 марок, имеющих такие же обозначения, как и марки гравия. Прочность щебня и гравия одной марки различается. Так, для марки П100 прочность гравия при сдавливании составляет от 2,0 до 2,5 МПа, тогда как щебня – от 1,2 до 1,6 МПа. Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности. Взаимосвязь между марками также регулируется стандартом ГОСТ 9757-90, что исключает изготовление низкокачественного керамзита высокой плотности, разрушающегося при небольшой нагрузке.

- Коэффициент уплотнения – согласованная с потребителем величина, которая не превышает значение 1,15 и применяется для учета уплотнения керамзитной массы в результате транспортировки или слёживания. Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий.

- Теплопроводность – является наиболее важным параметром, характеризующим теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт/(м?°C). Диапазон значений достаточно узкий, что свидетельствует о высоких теплоизоляционных свойствах материала. С увеличением плотности коэффициент теплопроводности увеличивается. Это связано с уменьшением количества и объема пор, содержащих главный теплоизолятор – воздух.

- Водопоглощение – важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно устойчивым к материалам и характеризуется значением водопоглощения 8-20 %.

- Звукоизоляция – как и большинство теплоизоляционных компонентов, керамзит обладает повышенной звукоизоляцией. Наилучшие результаты достигаются при звукоизоляции деревянного пола, в которой керамзит выступает в виде прослойки между наружной частью пола и межэтажной плитой.

- Морозоустойчивость – благодаря низкому водопоглощению и глине, которая является основой материала, керамзит имеет достаточно высокие морозоустойчивые свойства. Численные значения не нормируются стандартами, поскольку керамзит морозоустойчив «по умолчанию». Нормируются лишь показатели строительных камней, в составе которых содержится керамзит – керамзитоблоки.

Как рассчитать сколько кубов керамзита в мешке расскажет следующее видео: