Что такое класс бетона

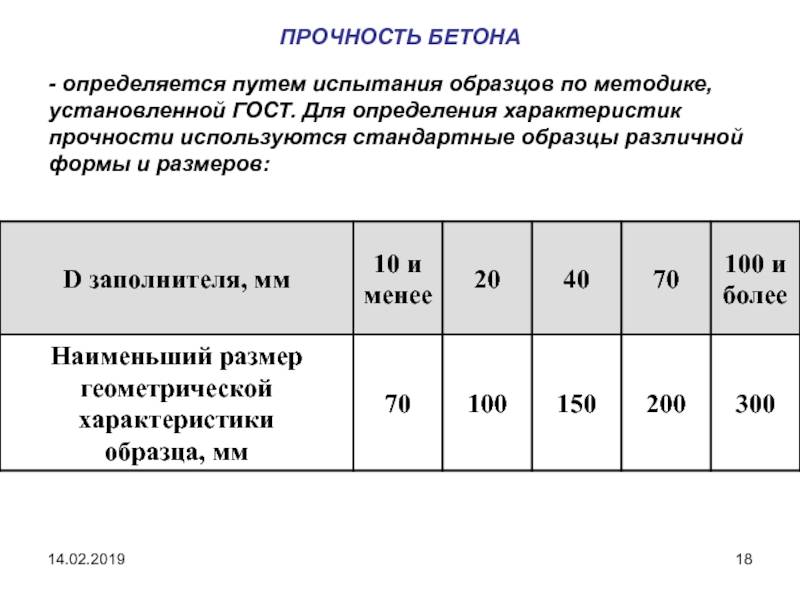

В проекте на строительную конструкцию пользуются понятием класса прочности. Класс бетона на прочность – показатель характеристики материала. Помимо водонепроницаемости и морозостойкости, бетон лучше сопротивляется усилиям на сжатие. Поэтому здание или сооружение проектируют таким образом, чтобы на конструкцию действовали силы сжатия. При испытании строительных материалов также проводят определение прочности бетона на сжатие.

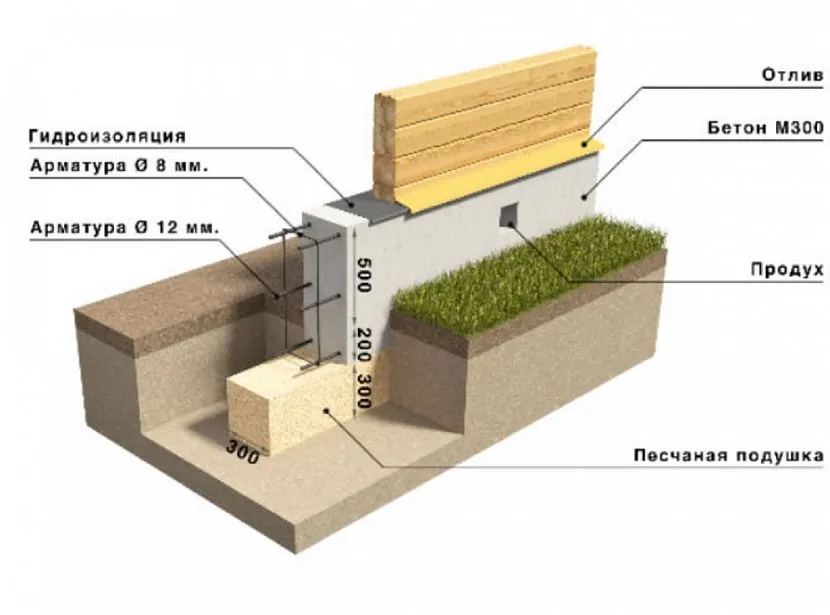

В СССР бетоны подразделялись по прочности на сжатие на марки так же, как и цементы. Марка бетона обозначалась буквой «М» и числовым показателем, соответствующим среднему давлению, которое выдерживает бетон в кг/см2. Позже Россия перешла на европейские стандарты, и бетон стал подразделяться на классы. Марочная прочность бетона допускает отклонения. У бетона М350 устойчивость давлению в МПа В25 и В27,5, поэтому характеристика класса бетона на прочность точнее. Марки указываются только для стяжек.

Класс бетона обозначается латинской буквой «В», а цифра, которая стоит за буквой «B», – это нагрузка в МПа, которую бетон должен выдержать в 95 % случаев. Класс бетона выражает максимальное давление сжатия, которое выдерживает материал без разрушения. Строительство ведется с использованием смесей в диапазоне В7,5 – В40.

Если речь идет о бетоне B10, то это означает, что этот класс бетона прочностью 131,0 кгс/см? и выдерживает давление на сжатие 10 МПа в 95 случаях из 100. Давление 10 Мпа на сжатие сравнимо с давлением 1000 тонн конструкции на квадратный метр бетона.

Класс бетона по прочности | Прочность бетона на сжатие, МПа | Средняя прочность бетона, R (кгс/см2 ) | Марка бетона по прочности | Область применения |

В7,5 | 7,5 | 98,2 | М100 | Работы по подготовке к строительству. |

В10 | 10 | 131,0 | М150 | Устанавливают подбетонный слой, тонкослойные стяжки, фундаменты легких строительных конструкций. |

В12,5 | 12,5 | 163,7 | М150 | |

В15 | 15 | 196,5 | М200 | Возводят небольшие строения в малоэтажном строительстве, для устройства внутренних перегородок, лестничных маршей. |

В20 | 20 | 261,9 | М250 | |

В22,5 | 22,5 | 294,7 | М300 | Возводят малоэтажные жилые и промышленные здания |

В25 | 25 | 327,4 | М350 | Сооружение высоконагружаемых строительных конструкций – несущих балок, плит, колонн в многоэтажных зданиях. |

В27,5 | 27,5 | 360,2 | М350 | |

В30 | 30 | 392,9 | М400 | Возводят развлекательные и торговые центры, – аквапарки, банковские хранилища, железобетонные изделия и конструкции гидротехнического типа. |

В35 | 35 | 458,4 | М450 | |

В40 | 40 | 523,9 | М550 |

Соотношение между классами бетона по прочности на сжатие и марками

Этапы проведения испытаний

Проверка бетона производится путем исследования образцов на прочность неразрушающими и разрушающими методами.

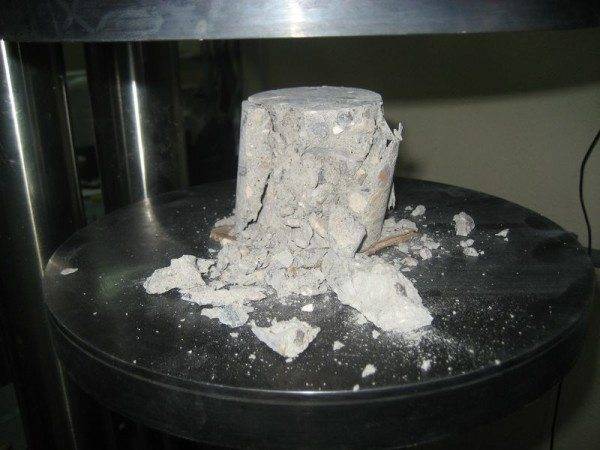

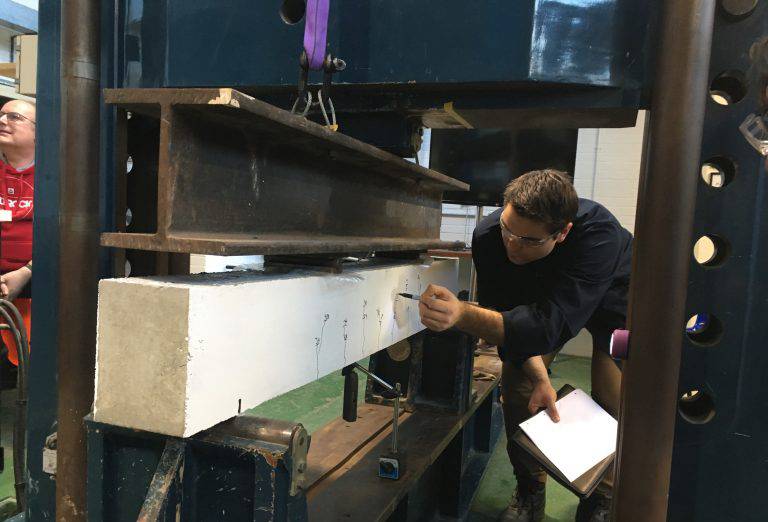

Разрушающие методы

Данный способ подразумевает проведения испытаний с помощью пресса, когда на образец, полученный в ходе лабораторной отливки или выпиленный из основания уже готовой конструкции, оказывают постепенно возрастающее давление. Оказание воздействия продолжается до фиксации разрушения образца.

Данный метод является самым точным и обязательным при производстве работ по возведению ответственных сооружений.

Неразрушающие методы

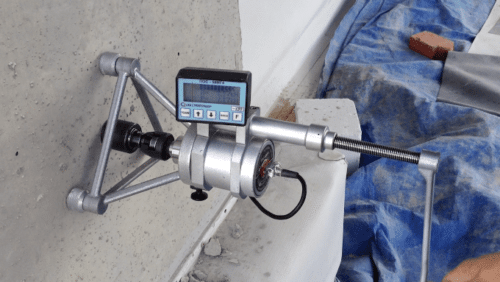

Для получения результатов при использовании неразрушающих методов контроля, используют специальные приборы и устройства. Частичное разрушение производят с помощью фиксации на бетонной поверхности специального инструмента, который позволяет исследовать бетон на отрыв, фиксируя необходимое усилие.

Также изучается реакция материала на скалывание, когда прибор устанавливается на угол бетонного основания и под нагрузкой производится разрушение материала.

Отрыв со скалыванием.

Отрыв со скалыванием.

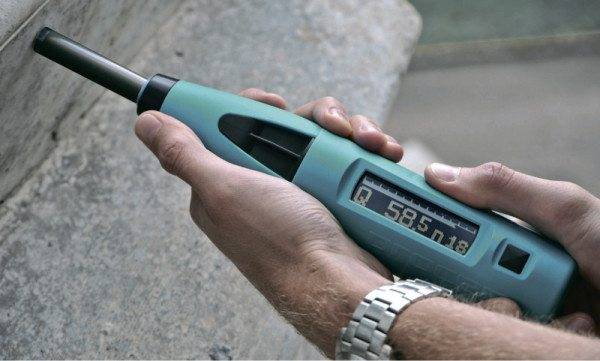

При ударных нагрузках изучают поведение бетона при осуществлении удара специальным устройством и фиксируют реакцию на упругий отскок — замеряется значение отскока металлического шарика, выпущенного с определенным усилием.

При ультразвуковом контроле качества бетона, применяется специальное устройство, которое дает возможность фиксировать прохождение волн внутри конструкции. По реакции на отражение делают вывод о качестве материала.

Склерометр.

Склерометр.

Как проверить прочность бетона самостоятельно? Получить полноценное исследование материала в домашних условиях невозможно. Контроль качества материала можно производить исключительно визуальными методами. Качественная смесь обычно имеет серый или серо-зеленый цвет, структура раствора должна быть однородной, с нормальной вязкостью.

Если материал имеет желтоватый оттенок, то это означает, что качество такого раствора невысокое и в его составе присутствуют примеси, снижающие прочностные характеристики. Хорошим признаком является обнаружение на поверхности раствора цементного молочка густой консистенции.

При ударных нагрузках (ударе молотком по набравшему полную прочность материалу), инструмент должен отскакивать от основания без существенных изменений на поверхности, оставляя почти невидимые вмятины.

Методики контроля

Обзор методов

На сегодняшний день прочность определяется по нескольким методам.

Среди них:

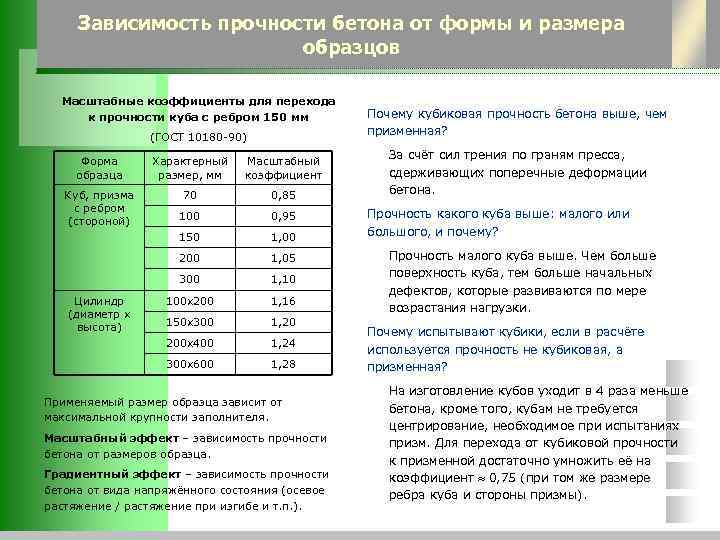

Исследование стандартных образцов. Для этого из раствора с известными пропорциями изготавливаются кубические или цилиндрические фрагменты, которые просушиваются в формах в течение 28 суток. Затем образцы испытываются в специальном прессе, после чего делается вывод об их прочностных характеристиках.

Бетонный цилиндр, разрушенный под прессом

Исследование кернов. Из застывшего бетона вырубается (в последнее время все чаще применяется бурение с использованием алмазных коронок) монолит, который затем подвергается лабораторным тестам. Как и в предыдущем случае, наиболее распространенным является разрушающее испытание под прессом.

Все эти методы могут применяться как в массовом, так и в частном строительстве. Порядок проведения контрольных мероприятий регулируется ГОСТ Р — 53231-2008 «Контроль и оценка прочности бетонов» и рядом других нормативов.

Методы неразрушающего измерения позволяют работать с уже возведенными сооружениями

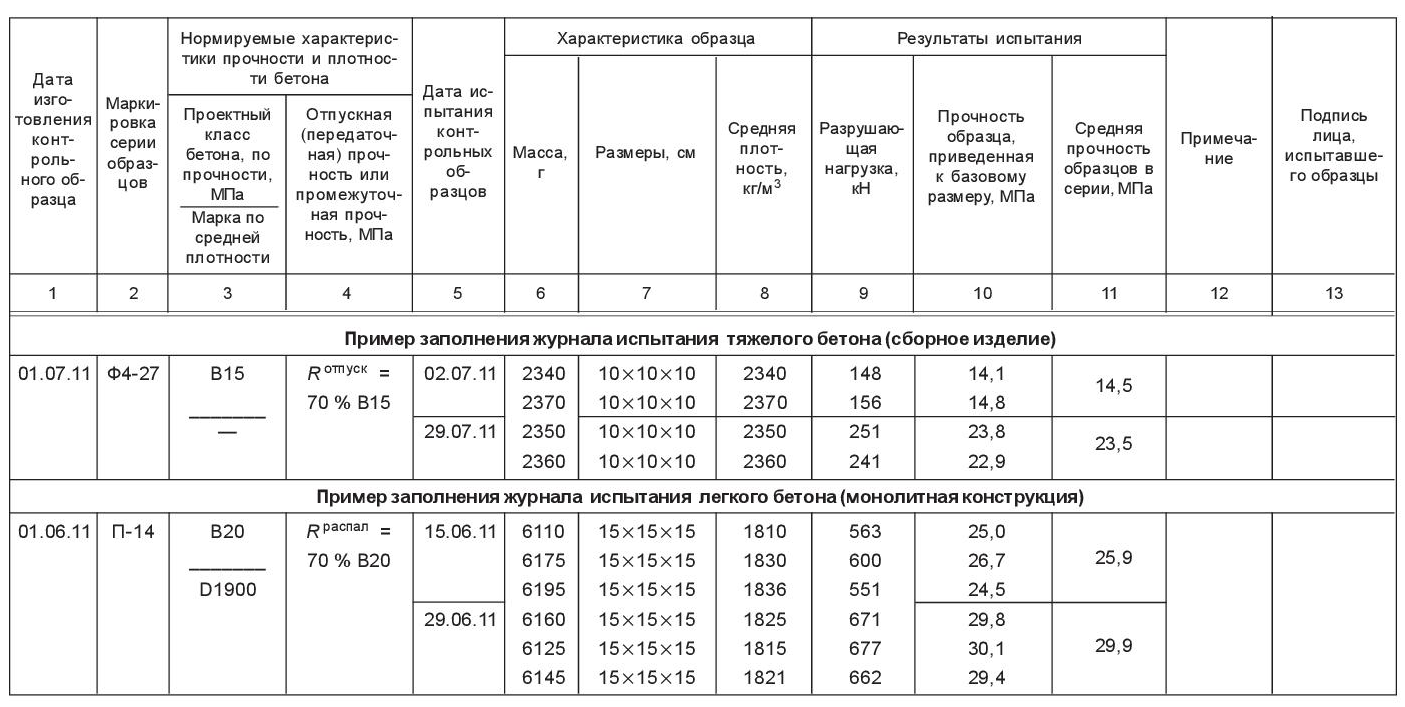

Изготовление и обработка образцов

Наиболее распространенным методом является испытание кубиков бетона на прочность.

Для этого выполняют такую подготовительную работу:

Отлитые образцы

Из партии раствора отбирают несколько проб бетона, объем которых будет достаточен для изготовления серии образцов нужного размера.

Нормативные документы допускают применение таких контрольных проб:

| Вид исследования | Форма образца | Линейные размеры, мм |

| Контроль прочности на сжатие или растяжение | Кубическая | От 100х100 до 300х300 |

| Цилиндрическая | Диаметр от 100 до 300, высота не меньше величины диаметра | |

| Контроль осевого растяжения | Призматическая | От 100х100х400 до 300х300х1200 |

| Цилиндрическая | Диаметр от 100 до 300, высота не меньше двух величин диаметра | |

| Контроль прочности растяжения при изгибе | Призматическая | От 100х100х400 до 300х300х1200 |

- Также допускается выпиливание монолитов из застывшего бетона или выбуривание их с использованием алмазных коронок.

- Извлечение осуществляется без предварительного увлажнения материала, по схемам, утвержденным ГОСТом (приводятся в качестве иллюстраций в статье).

Схемы вырубки монолитов

Инструкция допускает к испытанию образцы, не имеющие видимых дефектов – сколов, трещин, раковин диаметром более 10 мм и т.д.

Разрушающий контроль

Лаборатория испытания бетона на прочность разные формы контроля выполняет по разным технологическим схемам.

Контроль прочности на сжатие проводится так:

- Образец (куб или цилиндр) устанавливаем на нижнюю плиту пресса.

- Верхняя плита постепенно опускается, создавая нагрузку на бетон. Скорость нагружения принимают равной около 0,5 -0,6МПа/с.

- Образец нагружается до тех пор, пока не разрушится. При этом схема раскола должна соответствовать указанной в нормативных документах. В противном случае результат не учитывается, о чем делается соответствующая запись в журнале (также информация может заноситься и в протокол испытания или иной документ).

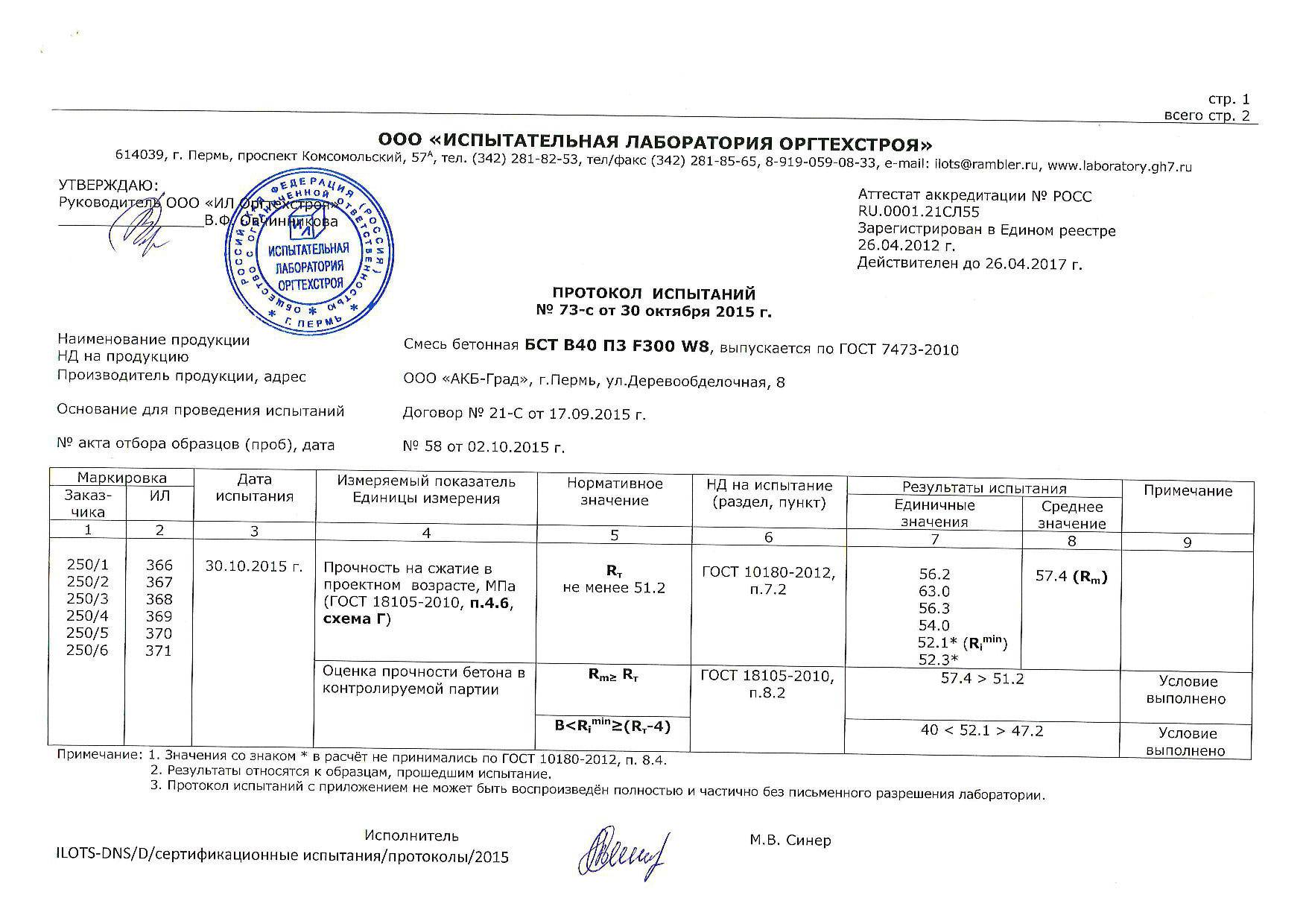

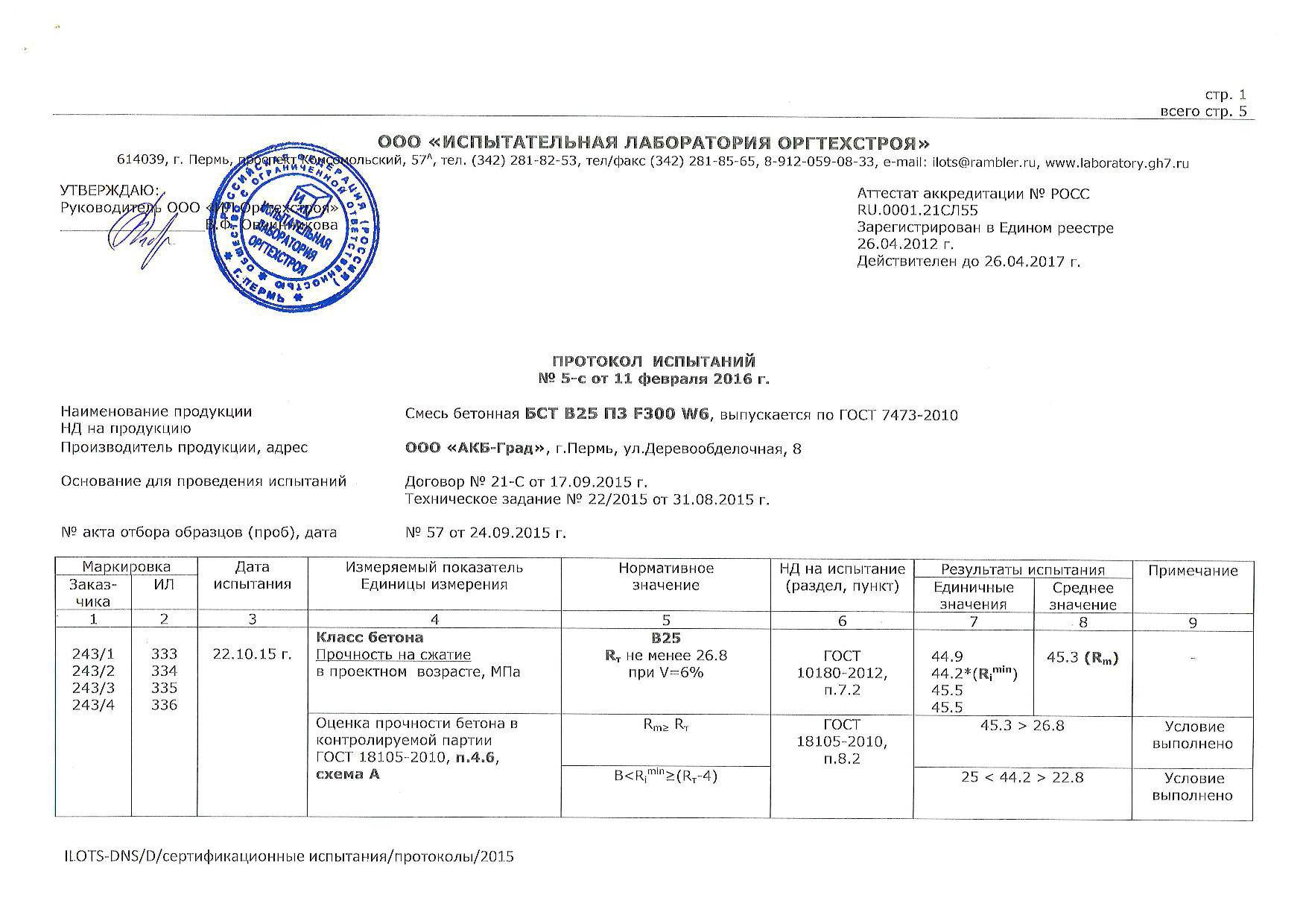

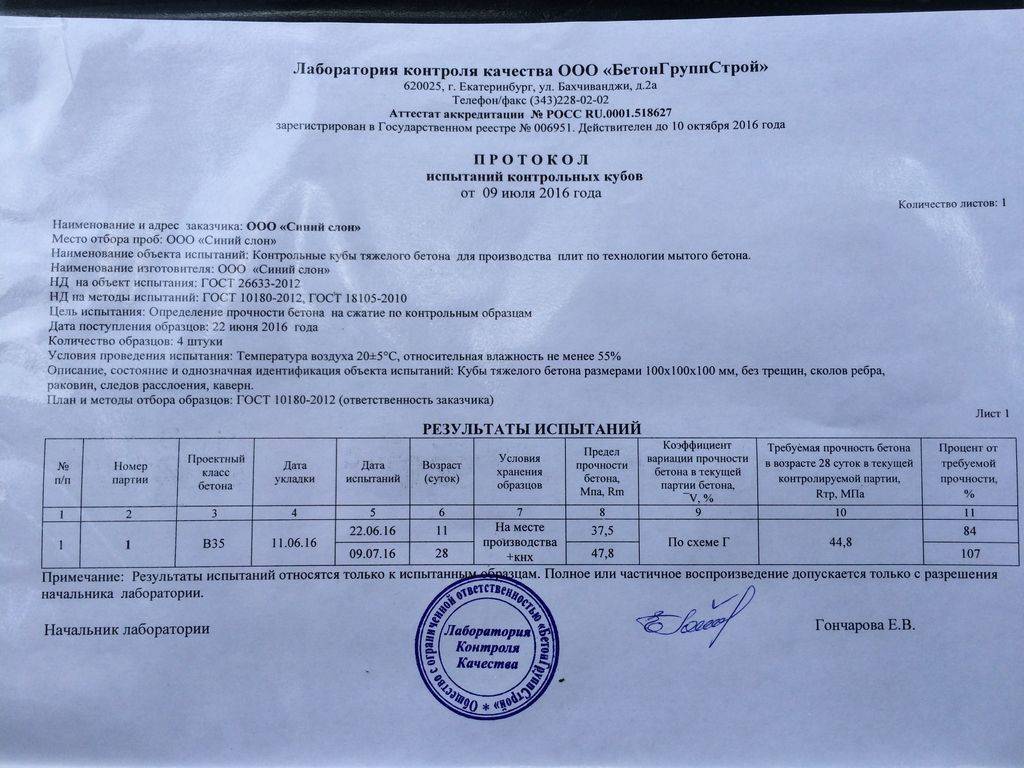

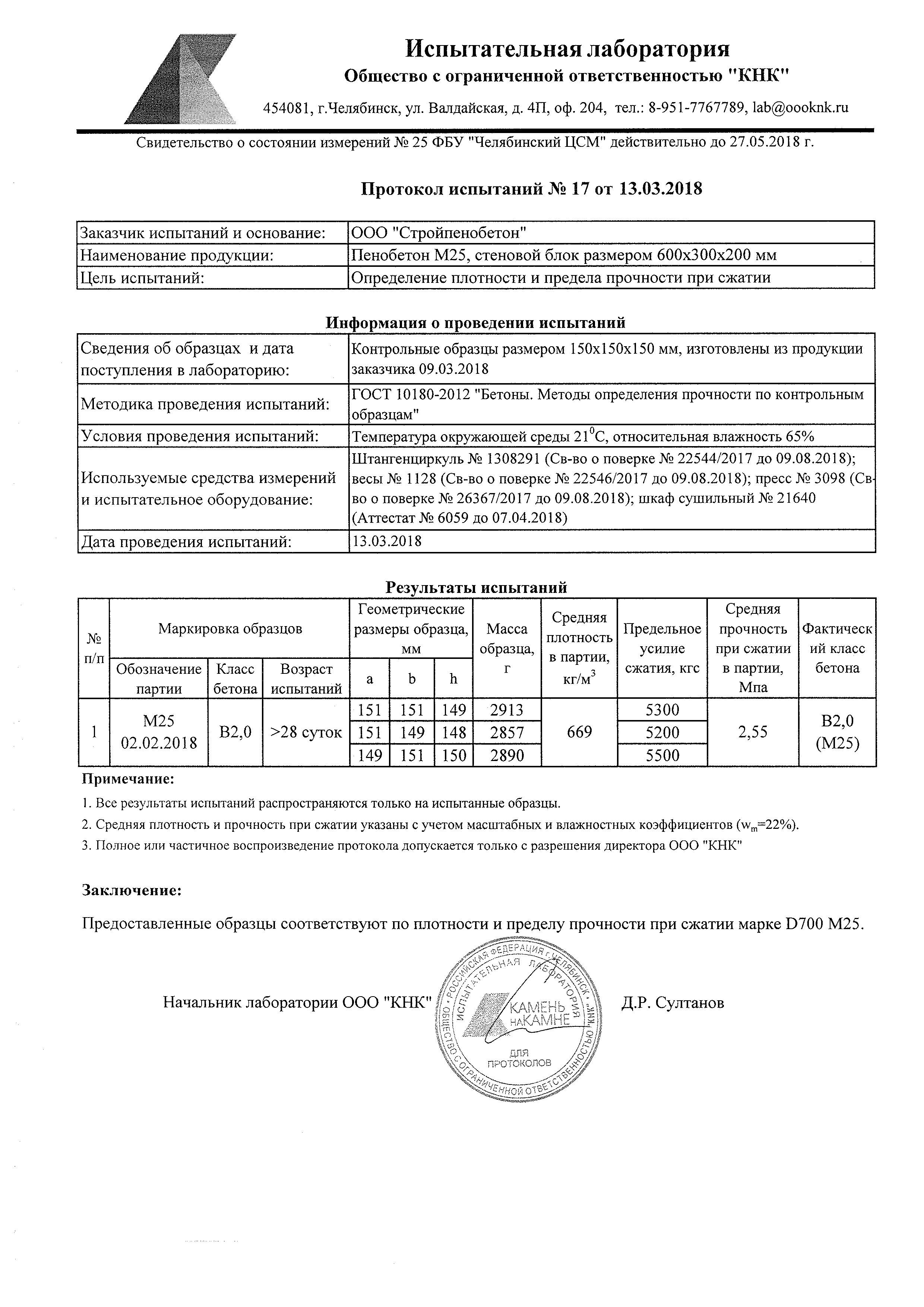

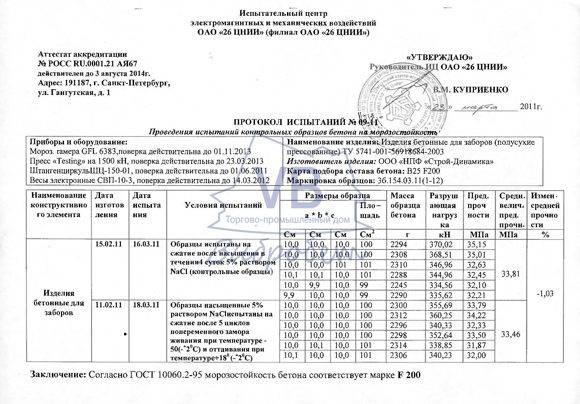

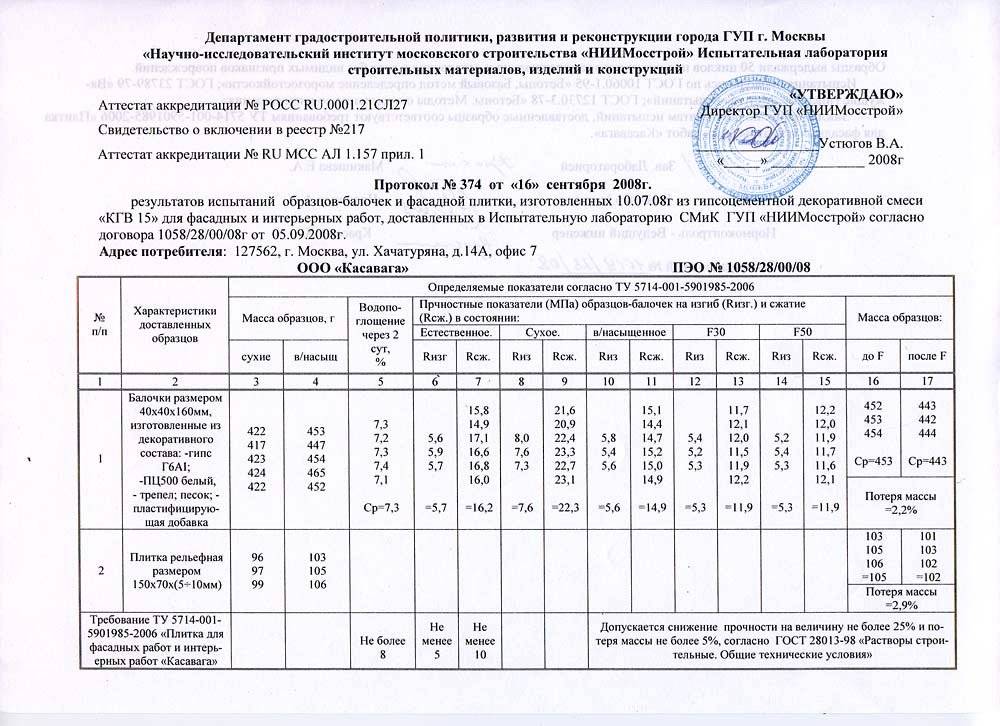

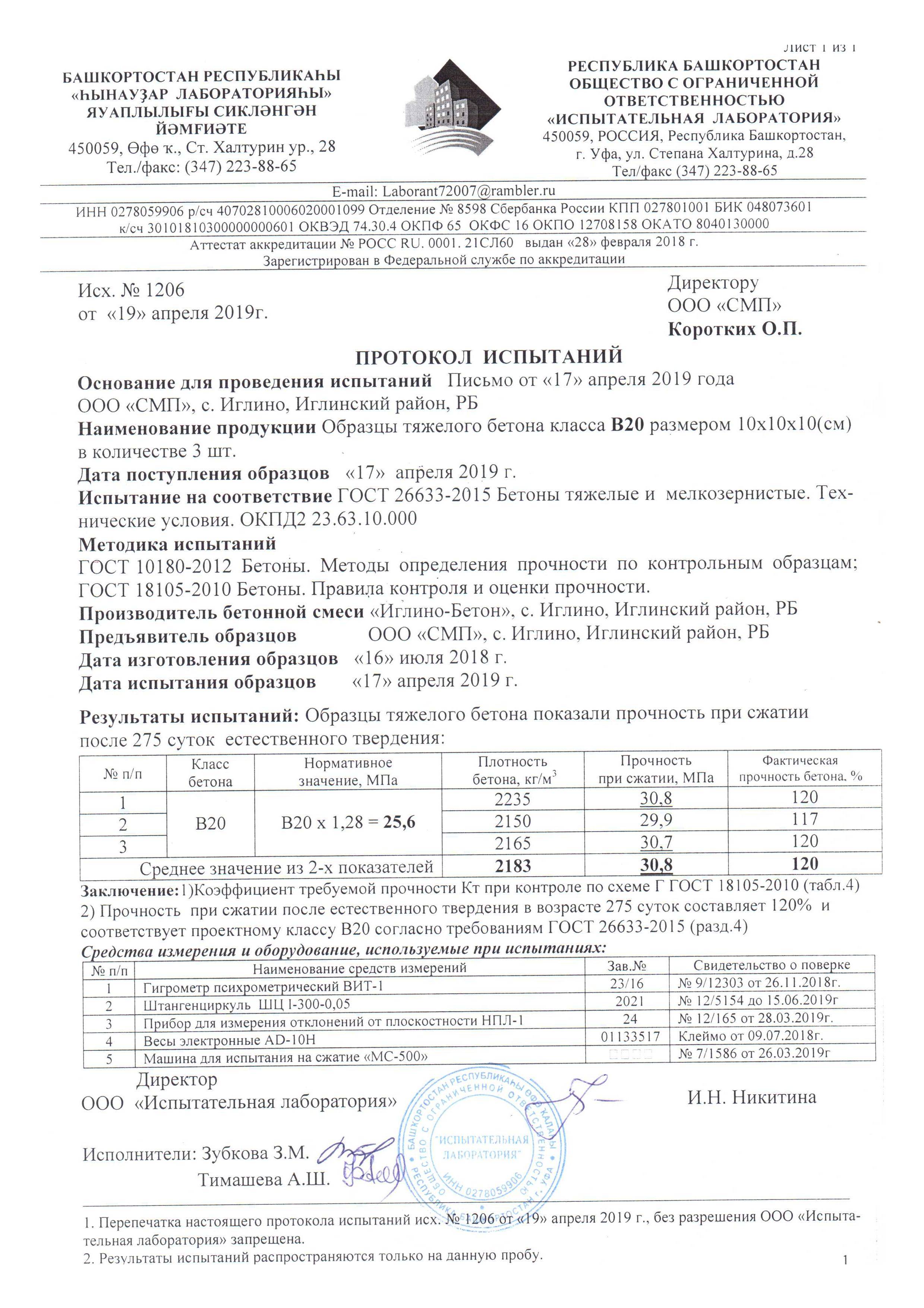

Протокол испытаний бетона на прочность класса В20: образец оформления

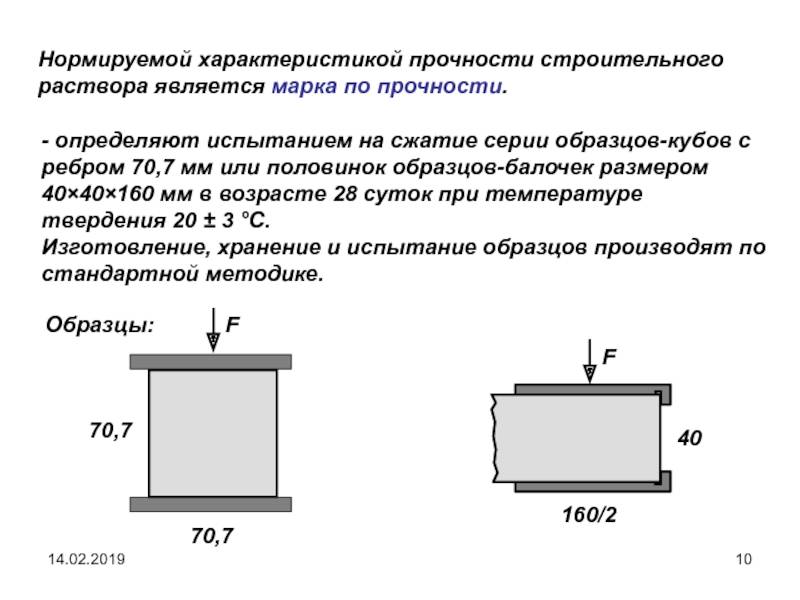

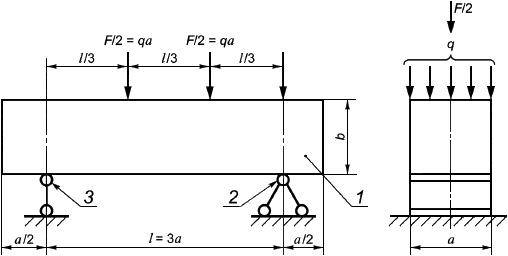

Контроль растяжения на изгибе выполняется иначе:

- Вытянутую призму укладываем в горизонтальном положении в испытательную машину.

- На центральную часть призмы оказываем давление со скоростью нарастания нагрузки около 0,5 МПа/с.

- Для учета образца в ходе контроля необходимо, чтобы линия разрушения прошла в средней части пробы, причем разлом был наклонен не более чем на 15 от вертикальной оси.

Воздействие на призму при изгибающей нагрузке

На основании полученных данных высчитывается прочность бетона. Достаточная точность определения согласно ГОСТу составляет 0,1МПа.

В принципе, при наличии доступа к прессу с прибором для контроля нагрузки оценить прочность образца можно и своими руками.

К примеру, устойчивость на сжатие вычисляется по следующей формуле:

R = (F/A) * K, где

- R – искомая величина прочности.

- F – разрушающее усилие в Ньютонах.

- A – площадь образца, мм2.

- K – коэффициент поправки для учета влажности пористых и ячеистых материалов.

Применение данных протокола

Существует несколько причин, которые обуславливают необходимость испытаний, фиксацию полученных значений прочности. Применение результатов:

- подтверждение требуемых характеристик для допуска материала к применению;

- предъявление претензии поставщику в случае несоответствия бетонной смеси требованиям;

- подтверждение использования материалов, предусмотренных проектом, в ходе проверок или в случае разрушения конструкции.

Очевидно, что марка образцов бетона, полученная в ходе испытаний, не должна быть меньше проектной. В противном случае необходимо принимать меры по усилению прочности конструкций.

Испытание «Элакор-Эластобетон» на прочность и водонепроницаемость

Текстовый вариант

Текстовый вариант

ПРАВИТЕЛЬСТВО МОСКВЫ Государственное унитарное предприятие города Москвы «Научно-исследовательский институт московского строительства «НИИМосстрой»

119192, Россия Москва, ул. Винницкая. 8 www.nnmosstroy.ru

От _________________ № _________________ На № _________________ от _________________

Генеральному директору ООО «ТэоХим» А.Ф. Кушнареву

Испытательно-исследовательский направляет Вам результаты испытаний бетонных образцов на прочность при сжатии и водонепроницаемость.

Приложение: протокол испытаний №152 от 29.05.2012 г.

Директор

/М.П. Буров/

Исполнитель: Чернышов М.В. Тел. 672-16-45

ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ ГОРОДА МОСКВЫ «Научно-исследовательский институт московского строительства «НИИМосстрой» Испытательно-исследовательский центр строительных материалов, изделий и конструкций

Аттестат аккредитации № РОСС RU.0001.21СЛ27 Свидетельство о включении в реестр №217 Аттестат аккредитации № RU MCC AЛ 199 Адрес: 111524,г. Москва, ул. Плеханова, д.9

УТВЕРЖДАЮ Директор ГУП «НИИМосстрой» ______ Буров М.П. «___» ________ 2012 г.

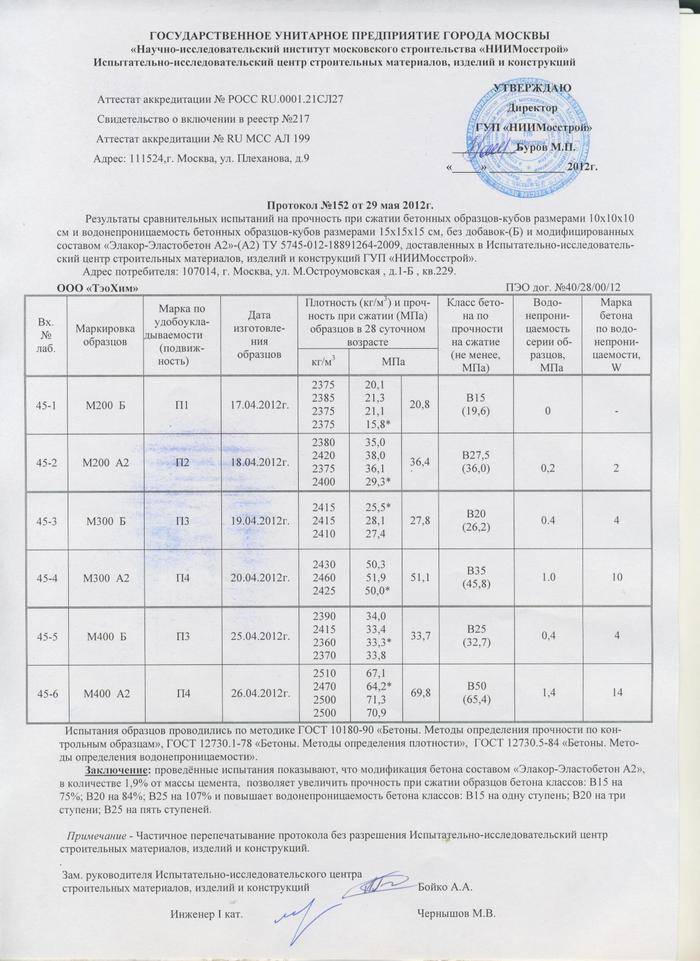

Протокол №152 от 29 мая 2012г

Результаты сравнительных испытаний на прочность при сжатии бетонных образцов-кубов размерами 10x10x10 см и водонепроницаемость бетонных образцов-кубов размерами 15x15x15 см, без добавок-(Б) и модифицированных составом «Элакор-Эластобетон А2»-(А2) ТУ 5745-012-18891264-2009, доставленных в Испытательно-исследователь¬ский центр строительных материалов, изделий и конструкций ГУП «НИИМосстрой».

Адрес потребителя: 107014. г. Москва, ул. М.Остроумовская . д. 1-Б . кв.229.

ООО «ТэоХим»

ПЭО дог. №40/28/00/12

| Вх. № лаб. | Маркировка образцов | Марка по удобоукладываемости (подвижность) | Дата изготовления образцов | Плотность (кг/м³) и прочность при сжатии (МПа) образцов в 28 суточном возрасте | Класс бетона по прочности на сжатие (не менее, МПа) | Водонепроницаемость серии образцов, МПа | Марка бетона по водонепроницаемости, W | ||

| кг/м³ | МПа | ||||||||

| 45-1 | М200 Б | П1 | 17.04.2012г. | 2375 2385 2375 2375 | 20,1 21,3 21,1 15,8* | 20.8 | В15 (19,6) | — | |

| 45-2 | М200 А2 | П2 | 18.04.2012г. | 2380 2420 2375 2400 | 35,0 38,0 36,1 29,3* | 36,4 | В27,5 (36,0) | 0,2 | 2 |

| 45-3 | М300 Б | ПЗ | 19.04.2012г. | 2415 2415 2410 | 25,5* 28,1 27,4 | 27,8 | В20 (26,2) | 0.4 | 4 |

| 45-4 | М300 А2 | П4 | 20.04.2012г. | 2430 2460 2425 | 50,3 51,9 50,0* | 51,1 | В35 (45,8) | 1.0 | 10 |

| 45-5 | М400 Б | ПЗ | 25.04.2012г. | 2390 2415 2360 2370 | 34.0 33,4 33,3* 33,8 | 33,7 | В25 (32,7) | 0,4 | 4 |

| 45-6 | М400 А2 | П4 | 26.04.2012г. | 2510 2470 2500 2500 | 67,1 64,2* 71,3 70,9 | 69,8 | В50 (65,4) | 1,4 | 14 |

Испытания образцов проводились по методике ГОСТ 10180-90 «Бетоны. Методы определения прочности по кон¬трольным образцам», ГОСТ 12730.1-78 «Бетоны. Методы определения плотности», ГОСТ 12730.5-84 «Бетоны. Мето¬ды определения водонепроницаемости».

Заключение: проведённые испытания показывают, что модификация бетона составом «Элакор-Эластобетон А2», в количестве 1,9% от массы цемента, позволяет увеличить прочность при сжатии образцов бетона классов: В15 на 75%; В20 на 84%; В25 на 107% и повышает водонепроницаемость бетона классов: В15 на одну ступень: В20 на три ступени: В25 на пять ступеней.

Примечание

— Частичное перепечатывание протокола без разрешения Испытательно-исследовательский центр строительных материалов, изделий и конструкций.

Зам. руководителя Испытательно-исследовательского центра строительных материалов, изделий и конструкций

Инженер I кат.

Бойко А.А.

Чернышов М.В.

От чего зависит и на что влияет прочность бетона

Показатель прочности бетона – самая важная характеристика материала, которая учитывается как в процессе проектирования и выполнения расчетов, так и при выполнении работ. Прочность бетона задает марка, обозначается классом В (измерение в МПа) или М (кг/см2), отображает максимальное давление сжатия, которое материал может спокойно выдержать без деформации.

Способность бетона эффективно сопротивляться внешнему воздействию благодаря внутреннему напряжению напрямую зависит от марки цемента и компонентов, входящих в состав раствора. При проверке бетона на соответствие указанной марке, на исследуемом образце не должно быть деформаций, разрушений, расслоений, трещин, сколов и т.д.

Лабораторные испытания бетона на прочность должны проводиться обязательно, особенно в случае заливки важных конструкций, несущих элементов и т.д. Ведь даже минимальное несоответствие (которое часто становится результатом экономии на цементе, других компонентах) может стать причиной быстрого разрушения здания, элемента конструкции.

Прочность состава зависит от: марки цемента, соотношения наполнителей и цемента, фракции наполнителей, качества всех компонентов, чистоты воды, введенных в состав пластификаторов и присадок. Если планируется заливать конструкции, подвергаемые серьезным нагрузкам, бетон дополнительно упрочняют армированием стальными прутьями или сетками, проволокой.

Большое влияние на прочность бетона, испытание которого проводится, оказывают внешние условия, в которых выполняется заливка и сохнет бетон. Также существенно повышается прочность при использовании вибрации, которая удаляет пузырьки воздуха из монолита, делает его более плотным.

Если бетон заливается при минусовых температурах, то компоненты и сам материал либо прогревают, либо смешивают со специальными противоморозными добавками. Могут устанавливаться электроды в заливку, применяться укрытие основания теплоизоляционными материалами, опилками и т.д. Чтобы поверхность монолита не покрывалась трещинами, нужно ее после заливки увлажнять, препятствуя слишком быстрому испарению влаги.

Несмотря на то, что прочность бетона зависит от массы факторов, правильно и своевременно проведенные испытания раствора помогут исключить вероятность приготовления некачественной смеси и избежать вероятности разрушения всей конструкции.

При условии соответствия бетона указанным показателям прочности влияние других факторов на качество раствора можно уменьшить или нивелировать.

Деформации усадки и ползучести

Деформации усадки и ползучести учитываются при проектировании бетонных и железобетонных конструкций. Испытания проводятся по ГОСТ 24544-2020 в помещениях с постоянной температурой (20±2) °С и постоянной влажностью (60±5)%.

Ползучесть бетона – это увеличение неупругих деформаций при длительном действии нагрузки.

Усадка бетона – это уменьшение объёма и размеров вследствие уплотнения, потери влаги, затвердевания в результате химических, физических и физико-химических процессов.

Форма и минимальное количество образцов для испытаний: испытания проводятся на серии образцов призменной формы стандартных размеров (40х40х160, 70х70х280, 100х100х400, 150х150х600, 200х200х800 мм). При определении только деформации усадки серия должна состоять из трёх образцов. Определение деформации ползучести определяется одновременно с деформацией усадки, причём перед испытанием требуется определить прочность бетона на сжатие и призменную прочность, поэтому в серии должно быть не менее девяти образцов-призм и три образца-куба с размерами рёбер, соответствующими размеру рабочего сечения призмы.

Этапы проведения испытаний:

по определению деформации усадки:

- Подготовленные образцы устанавливаются в устройство для определения деформаций усадки не позднее 4 часов с момента распалубки образцов;

- Снимаются начальные показания приборов;

- Показания снимаются через сутки, далее на 3, 7, 14 сутки и далее раз в две недели до окончания испытаний;

- После их вынимают из воды, протирают влажной тряпкой и взвешивают;

- Определяются влагопотери посредством периодического взвешивания образцов;

- Испытания длятся 120 дней, либо до момента, когда три последовательных измерения покажут изменения деформаций не превышающие погрешность приборов;

по определению деформации ползучести:

- Подготовленные образцы устанавливаются в устройство для определения деформаций ползучести после достижения бетоном проектной марки по прочности на сжатие;

- Начальный отсчёт показаний приборов начинается после загружения образцов и через 1 ч;

- Показания снимаются через сутки, затем на 3, 7, 14 сутки, следующие 6 недель раз в неделю, затем 10 недель раз в 2 недели и далее один раз в 4 недели до окончания испытаний;

- Испытания длятся 180 дней;

Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний:

| деформации усадки | 4 рабочих дня |

| деформации ползучести | 180 дней |

Правила оформления протокола испытаний

Выполнение работ проходит в строго соблюдаемом порядке, установленном стандартами: ГОСТ 12730. 1 – 78, ГОСТ 10180 – 90, ГОСТ 6133 – 99. В протокол может входить дополнительная информация, соответственно отдельным случаям.

При работе с бетоном важно поддерживать необходимую влажность для недопущения растрескивания поверхности заливки при быстром испарении влаги, что также влияет на качество материала и его прочность. Чтобы избежать этого процесса, необходимо укрывать бетон пленкой или другими подручными средствами, а также периодически увлажнять поверхность

Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм (кроме бетона крупнопористой структуры), а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат. Наплывы бетона на ребрах опорных поверхностей образцов должны быть удалены абразивным камнем.

Цены на испытания раствора …

Требования к материалу, порядок оценки

Выпуская продукцию в реализацию, производитель должен руководствоваться требованиями нормативной документации. Для допуска некоторых товаров к продаже требуется пройти подтверждение соответствия положениям НД. Так, бетонные смеси попадают под действие ПП РФ № 982. Чтобы легально продавать их на территории РФ, нужно проходить процедуру декларирования, в ходе которой продукт проверяется по требованиям государственного стандарта ГОСТ 7473-2010.

Оценка проводится в условиях лаборатории, где продукт проверяется по всем требованиям стандарта. Результаты включают в специальный документ – протокол испытаний. ПИ – основание для регистрации декларации. Без его присутствия невозможно законно провести процедуру.

Бетонная смесь оценивается пор следующим показателям:

- марка;

- расплыв конуса;

- степень осадки конуса;

- марка жесткости;

- коэффициент уплотнения;

- удобоукладываемость;

- жесткость;

- степень расслаиваемости;

- пористость;

- температура;

- способность сохранять свои свойства с течением времени;

- активность естественных радионуклидов;

- наличие и количественное содержание хлоридов щелочей и кремнезема;

- маркировка;

- упаковка.

Оформленный ПИ может быть использован в качестве основания для регистрации разрешительного документа в течение одного года.

Способы испытания бетона

Бетон как строительный материал подвергают испытаниям как в затвердевшем, так и в незатвердевшем состоянии. При этом цели испытаний разные. В первом случае определяются прочностные и другие эксплуатационные характеристики твердого материала, а во втором случае его технологические показатели: удобоукладываемость, уплотняемость, пластичность и наличие воздуха.

Кроме того различают неразрушающие и разрушающие способы испытания. Рассмотрим виды испытаний бетонного раствора по «ходу» его применения – до схватывания и набора прочности и после схватывания и набора марочной прочности.

Классы бетона по прочности

Основная классификация бетона базируется именно на этой характеристике. Марка М15 отличается самой низкой прочностью, М800 наоборот самой высокой. Такая система дает возможность заранее спрогнозировать поведение той или иной марки, и выбрать материал, который будет полностью соответствовать расчетным нагрузкам.

Например, легкие ограждения и теплоизоляционные перегородки могут выполняться из марок М15-М50, М100-150 оптимальны для укладки монолитных оснований, а для ответственных ЖБ сооружений используют бетон не ниже М300.

Сегодня широко применяется также классификация бетона по прочности на сжатие В1 – В22. Различаются эти системы тем, что марки бетона рассчитываются по среднему, а классы по гарантированному фактическому значению прочности. Разрабатывая инженерно-проектную документацию, специалисты, как правило, оперируют понятием классов В. Среди строителей и в быту более понятной и привычной считается система марок.

Легко разобраться в соотношениях марок и классов можно, воспользовавшись следующей таблицой «Соотношение прочности бетона, соответствующих марок и классов по прочности на сжатие»:

| М 15 | В 1 | — | — | 14,47 | -3,5 |

| М 25 | В 1,5 | — | — | 21,7 | -13,2 |

| М 25 | В 2 | — | — | 28,94 | 15,7 |

| М 35 | В 2,5 | 32,74 | -6,5 | 36,17 | 3,3 |

| М 50 | В 3,5 | 45,84 | -8,1 | 50,64 | 1,3 |

| М 75 | В 5 | 65,48 | -12,7 | 72,34 | -3,5 |

| М 100 | В 7,5 | 98,23 | -1,8 | 108,51 | 8,5 |

| М 150 | В 10 | 130,97 | -12,7 | 72,34 | -3,55 |

| М 150 | В 12,5 | 163,71 | 9,1 | 180,85 | — |

| М 200 | В 15 | 196,45 | -1,8 | 217,02 | — |

| М 250 | В 20 | 261,93 | 4,8 | — | — |

| М 300 | В 22,5 | 294,68 | -1,8 | — | — |

| М 300 | В 25 | 327,42 | 9,1 | — | — |

| М 350 | В 25 | 327,42 | -6,45 | — | — |

| М 350 | В 27,5 | 360,18 | 2,9 | — | — |

| М 400 | В 30 | 392,9 | -1,8 | — | — |

| М 450 | В 35 | 459,39 | 1,9 | — | — |

| М 500 | В 40 | 523,87 | 4,8 | — | — |

| М 600 | В 45 | 589,35 | 1,8 | — | — |

| М 700 | В 50 | 654,84 | -6,45 | — | — |

| М 700 | В 55 | 720,32 | 2,9 | — | — |

| М 800 | В 60 | 785,81 | -1,8 | — | — |

| *Условная марка бетона — среднее значение прочности бетона серии образцов (кгс/см2), приведенной к прочности образца базового размера куба с ребром 15 см, при номинальном значении коэффицента вариации прочности бетона. |

Протокол лабораторных испытаний бетона

В испытаниях моделируются особые условия, которые должны выдержать оборудование, техника, и пр. объекты, подвергшиеся тестированию. Вся процедура фиксируется в протоколе. После этого протокол подписывается членами комиссии или ответственным сотрудником (руководителем организации).

Показатель, при котором произойдёт разрушение, является искомым значением. Зачастую, бетон не смешивается на месте, а приобретается со специализированного завода. Допустим, Вы заказали некоторое количество марки М300 на объект и получили необходимый объём.

Первое условие – это расстояние минимум в 3 сантиметра между точками проведения испытаний, а также 5 сантиметров до края конструкции. Так вы избавите себя от дополнительных расчетов погрешности и влияния, а также сможете получить максимально точные данные. Возведение жилых зданий, коммерческих, хозяйственных и промышленных сооружений строго регламентируется и контролиру …

Испытание бетона ГОСТ 10181.1-81

Проверка показателей бетона в соответствии с требованиями данного нормативного документа производится лабораториями бетонных заводов сразу после приготовления товарного раствора.

Осадка конуса. С помощью этого способа определяют неоднородность и консистенцию материала. Эти показатели влияют на удобоукладываемость бетона. Суть метода заключается в заполнении металлического конуса проверяемым бетоном, измерение линейных показателей после снятия оболочки (конуса) и сравнения изменения габаритов полученной «бетонной паски» с табличными значениями.

Испытание на уплотнение. Данный способ позволяет установить коэффициент уплотнения конкретной партии строительного материала. Для определения данной характеристики используется следующее технологическое оборудование для испытания бетона – аппарат, состоящий из двух мерных емкостей с воронками. В первую воронку заливают проверяемую субстанцию. Воронка имеет клапан, через который раствор стекает во вторую воронку в емкость меньшего объема. Далее проверяемый материал попадает в специальную цилиндрическую форму. Плотность и коэффициент уплотнения раствора находящегося в цилиндрической форме вычисляется математическими способом.

Испытание на пластичность и изменение формы. В этом случае проверяемый материал заливают в испытательный конус определенных размеров, который устанавливают на специальный опорный столик. Столик имеет возможность при встряхивании опускаться вниз на несколько сантиметров

Далее форму осторожно снимают, а столик опускают. Бетон растекается по его поверхности

Проведя линейные измерения среднего диаметра «растекшийся» формы бетона определяют показатели пластичности проверяемого материала.

Проверка наличия воздушных пустот в бетонном растворе. Используется два метода. Первый метод – измерение веса образца бетона до и после встряхивания с перемешиванием в пикнометре. Соответственно для оценки наличия воздуха этим способом применяются весьма точные приборы способные определить незначительное отклонение массы. Второй метод – это метод давления. В этом случае применяют специальные воздухомеры, которые показывают содержание воздушных пустот в теле твердого бетона.

Для частных застройщиков, которые имеют дело с бетоном в первый, зачастую в последний раз в жизни, можно порекомендовать следующий контроль качества (испытания) бетона «эмпирическим» методом:

- Цвет. Качественный бетон должен иметь серо-зеленоватую окраску. При этом чем «зеленее» поставленный бетон, тем лучше его качество. Желтый оттенок бетона, является признаком его недостойного качества.

- На поверхности уложенного бетона должно появиться так называемое «цементное молочко». Чем гуще данный материал, тем выше качеством бетона.

- Не должно быть фракций наполнителя непокрытых растром цемента и песка.

- После полного твердения бетона стальной молоток должен со звоном отскакивать от поверхности, оставляя неглубокую вмятину.

Этапы проведения испытаний

Существует две основных группы методов исследований бетона, которые сегодня используются повсеместно для определения качества материала и соответствия его указанным характеристикам.

Разрушающие методы

Испытания проводятся с применением пресса и исследованием кубиков, цилиндров из бетона, полученных в условиях лаборатории либо выпиленных из уже готового монолита (что может сказаться на прочности всей конструкции). На куски бетона оказывают возрастающее давление, пока не удастся зафиксировать разрушение контрольного образца.

Использование такого воздействия на бетон является наиболее точным методом исследования его на прочность и считается обязательным при создании ответственных сооружений.

Неразрушающие методы

В данном случае речь идет об исследовании, которое не предполагает какого-либо разрушающего воздействия на образец или повреждения всей конструкции. Прибор взаимодействует с поверхностью монолита механическим способом посредством: отрыва, отрыва со скалыванием, а также скалывания ребра.

Если используется испытание посредством отрыва, на монолит эпоксидным клеем крепят стальной диск, потом отрывают его специальным устройством с фрагментом конструкции. Полученный показатель усилия по формуле переводят в нужную величину.

Когда проводится отрыв со скалыванием, прибор крепят в полость бетона. Лепестковые анкеры вкладывают в пробуренные шпуры, потом достают часть материала и фиксируют разрушающее усилие. Чтобы определить марочные характеристики, используют переводные коэффициенты.

Скалывание ребра используется там, где есть внешние углы (перекрытия, колонны, балки). Прибор (обычно ГПНС-4) крепят к любому выступающему сегменту анкером с дюбелем, нагружают плавно. В момент разрушения происходит фиксация глубины скола и усилия, прочность потом определяют по формуле, которая обязательно учитывает фракцию наполнителя.

Неразрушающие косвенные методы:

- Исследование ультразвуком – скорость распространения продольных волн в монолите и эталонном образце сравниваются: УГВ-1 устанавливают на идеально ровную поверхность и прозванивают участки по плану, потом данные обрабатывают по имеющимся таблицам, электронным базам. Погрешность обычно составляет 5%.

- Ударный импульс – применяется энергия удара бойка из металла сферической формы о монолит. Магнитострикционное или пьезоэлектрическое устройство преобразует удар в электрический импульс, время и амплитуда которых связаны с прочностью бетона.

- Метод обратного отскока – используется склерометр, который фиксирует величину обратного отскока бойка, устанавливая твердость конструкции.

- Пластическая деформация – измеряется след на бетоне после удара металлическим шариком, сравнение с эталонным образцом.