Этапы производства кирпича

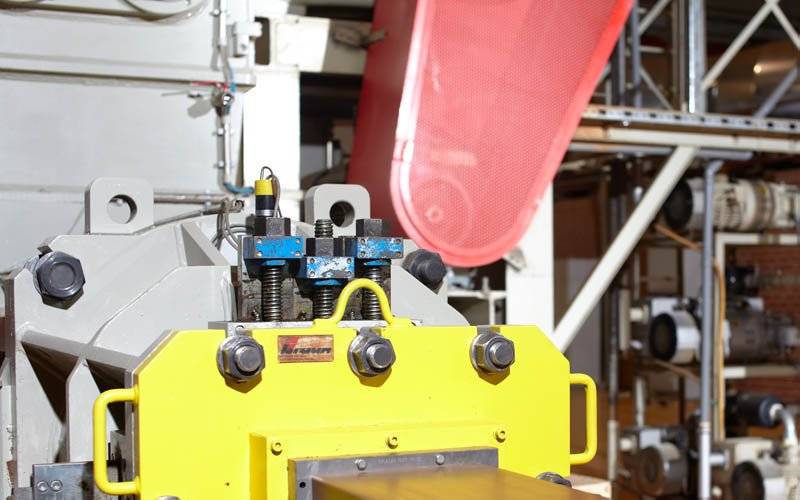

Технологическая схема для изготовления кирпича стала механизированной, однако полная автоматизация процесса не налажена. Производство включает несколько этапов:

- Добыча и обработка сырья. Из основного месторождения послойно ударным методом снимается глинистый грунт и подается в спецоборудование, где происходит переработка с добавками. Во избежание прилипания, глина поступает на конвейер, усыпанный древесными опилками.

- Очистка и измельчение. Позволяет убрать все крупные соединения. Помол в объеме не должен превышать 0,7 мм, а качество — иметь однородность и консистенцию пластилина.

- Перетирание и перемешивание. Шихта подается в вальцы для тонкого помола, где смешивается и проходит деаэрацию в камере с вакуумом. Масса должна поступать порционно и отделяться валком вручную.

- Формование — автоматический раскрой бруса на заготовки, с помощью которого кирпичи получают тонкую вальцовку. Это является гарантией идеального геометрического раскроя и защитой готового блока от сколов.

- Сушка и выдержка циклов. Проводятся посредством циркуляции воздуха в длинных туннелях и занимает по времени около 70-ти часов.

- Обжиг. Представляет собой движение вагонетки с готовыми изделиями сквозь печь. Процесс разбивается на 3 этапа:

- нагрев;

- обжиг;

- охлаждение.

Какими же особенностями и преимуществами обладает гиперпрессованный кирпич?

Первое преимущество гиперпрессованного кирпича, которое мне, как строителю, очень важно и которое непосредственно влияет на красоту кладки – это его идеальная геометрия. Кирпич имеет стандартный формат 250х120х65мм с минимальной погрешностью.

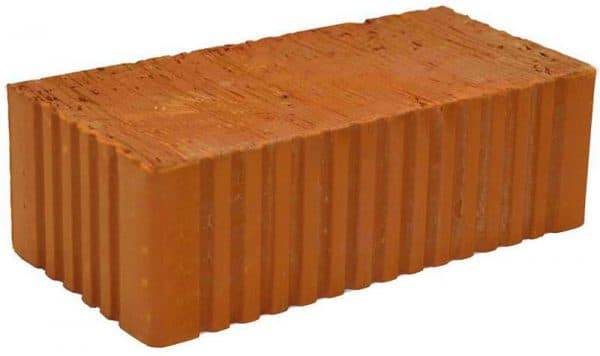

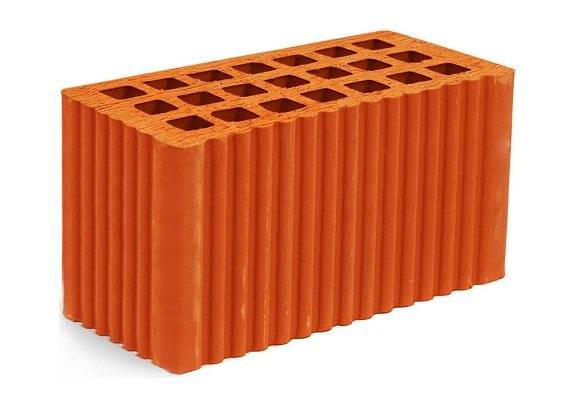

Кирпич полнотелый, без щелей

Все шесть граней его являются лицевыми, что позволяет использовать его, например, для возведения перегородок в полкирпича без последующей отделки. Обе поверхности перегородки будут являться лицевыми. Одна из проблем кладки облицовочного керамического кирпича в том, что при возможном попадании влаги внутрь этих щелей, происходит разрушения кладки с последующим отслаиванием лицевой поверхности. Такой проблемы у гиперпрессованного кирпича нет. Он прочный и морозостойкий.

Кроме того, данный кирпич можно выдвигать за поверхность фасада, например, в области оконных и дверных проемов и использовать его вместо лепнины для декорирования. Чаще мы используем гиперпрессованный кирпич «баварская кладка», одна из граней которого имеет скол, созданный на специальном станке, что придает уникальный вид фасаду. Для красивой перевязки углов на фасаде используется кирпич, который имеет декоративные сколы как на лицевой, так и на торцевой стороне. Дополнительно к кирпичу можно заказать плитку, которую можно использовать для облицовки колонн, цоколя или дымоходных труб.

Со временем цвет фасада практически не меняется потому, что, во-первых, пигмент имеет неорганическую природу, во-вторых, он перемешан в массе кирпича. Гиперпрессованный кирпич может быть представлен в различных вариантах цветов: для классической архитектуры – бежевые красные, коричневые оттенки, а для минимализма или хай-тек – серые и черные оттенки.

И, пожалуй, единственный недостаток данного кирпича — это его высокая стоимость. На сегодняшний день от 40 руб/шт.

В кладке гиперпрессованного кирпича в отличии от обычного керамического есть небольшие отличия.

- Так как гиперпрессованный кирпич полнотелый, то больше расходуется пильных дисков.

- Так как он более тяжелый – скрытые перемычки над дверными и оконными проемами выполняются немного по-другому.

Во всем остальном кладка ничем не отличается.

Плюсы и минусы гиперпрессованного кирпича

Строительный материал имеет высокую устойчивость ко всем воздействиям климата.

Гладкие и ровные формы, идеальные размеры граней обеспечивают увеличение скорости кладки, экономят цементный раствор, улучшаю эстетический вид здания. Строительный материал не имеет сколов и трещин, что увеличивает его срок эксплуатации до 200 лет при сохранении первозданного вида. Несмотря на твердость, кирпич можно обрабатывать прямо на строительной площадке. После застывания цементной смеси твердость гиперпрессованного кирпича превышает твердость керамических и силикатных изделий в 1,5-2 раза. Укладку стройматериала можно проводить на протяжении всего года. Для изготовления гиперпрессованного кирпича используются экологические и природные материалы.

Главным минусом строительного материала является довольно высокая стоимость, что сужает возможность его использования, несмотря на прочность, идеальные размеры, большой выбор цветов и форм. Кирпич необходимо обязательно просушивать перед кладкой не меньше нескольких дней. Большой вес стройматериала (сравнительно с керамическим и силикатным) увеличивает нагрузку на фундамент. Это приводит к дополнительным затратам на его укрепление. Из-за большого веса стройматериал транспортируется меньшими партиями, что увеличивает расходы на доставку.

Изготовление кирпича на небольшом производстве

Изготовление гиперпрессованного кирпича можно организовать на небольшом производстве, используя гиперпресс и стандартный набор оборудования. Процесс изготовления автоматизирован в меньшей степени, оборудование используется менее производительное и эффективное, и более дешевое. Инвестиции в производство на порядок ниже, чем в крупное предприятие, расходы окупаются быстрее.

Оборудование и цены на него

Для мини-производства необходимо такое оборудование:

дробилка;

грохот для сортировки наполнителей;

бункеры, приемные и расходные;

промышленный бетоносмеситель принудительного типа;

вибропресс;

компрессор;

формовочное оборудование;

поддоны;

шнековые и ленточные конвейеры.

Для небольшого предприятия достаточно производственной линии типа «Стандарт», серии «МАСТЕК-Конвейер». Ее стоимость 2 млн рублей. В комплект входят одновальный бетоносмеситель (менее производительный, чем двухвальный), вибропресс, ленточный конвейер, скиповый подъемник, матрица. Производительность – 80 поддонов за 1 час. Линия «МАСТЕК-Лидер-550» стоит 2 млн 430 тыс. руб. В стоимость технологических комплексов входит монтаж и настройка узлов, обучение операторов.

В производстве используются 2 вида гиперпрессов, осуществляющих одностороннюю формовку (АВ6430, УФ-1, TITAN S) и двухстороннюю (УФ-2, TITAN D, ПАК-170.2, стоимостью свыше 1 млн. руб.). В первом случае кирпич получается менее крепкий и начинает разрушаться со стороны, противоположной той, на которую оказывалось давление.

Другое оборудование: дробилка для твердых пород стоит от $1 500, грохот – $2-6 тыс., бетоносмеситель – от $1 000, компрессор – $300, самый простой вибропресс производительностью 100 шт. кирпича в час – от 250 тыс. руб.

Технология производства

Этапы производства ГПК осуществляются в следующем порядке:

- Подготовленное сырье загружается в ковш скипового подъемника, который подает его в бетоносмеситель, расположенный над ленточным конвейером. Туда же шлангом подается вода, необходимое количество которой отмеряет оператор по водомеру. Управление процессом происходит в ручном режиме.

- Готовая смесь подается в бункер прессовочного станка через ручной затвор. По мере ее использования из смесителя подается новая порция.

- В специальное отделение прессующего агрегата загружаются поддоны, которые поступают в зону формования кирпича автоматически. Прессование и выгрузка блоков происходит без участия рабочих. Рабочий цикл длится до 30 секунд.

- Заполненные поддоны по транспортеру поступают в стеллаж, который затем перемещается на склад.

Готовые изделия выдерживаются положенное время, затем перекладываются на транспортировочные поддоны.

Сколько стоит открытие производства

Чтобы открыть мини-производство, нужно сделать инвестиции в размере почти 3 млн рублей. В эту сумму входит стоимость приобретения оборудования с доставкой, подготовка помещения площадью не менее 400 м2, приобретение сырья на месяц работы завода.

Окупаемость производства произойдет через 10-12 месяцев, при полной загрузке производственной линии.

Кратко о гиперпрессованном кирпиче

Перед изучением технологического процесса, актуальным будет разобраться: что же такое гиперпрессованный кирпич, какими свойствами он обладает, и чем так примечателен он для застройщиков.

Основные характеристики, виды и сфера применения

По сути, изделия изготавливаются из смеси извести и цемента. Также в состав входят некоторые добавки, подробнее о которых мы поговорим позже.

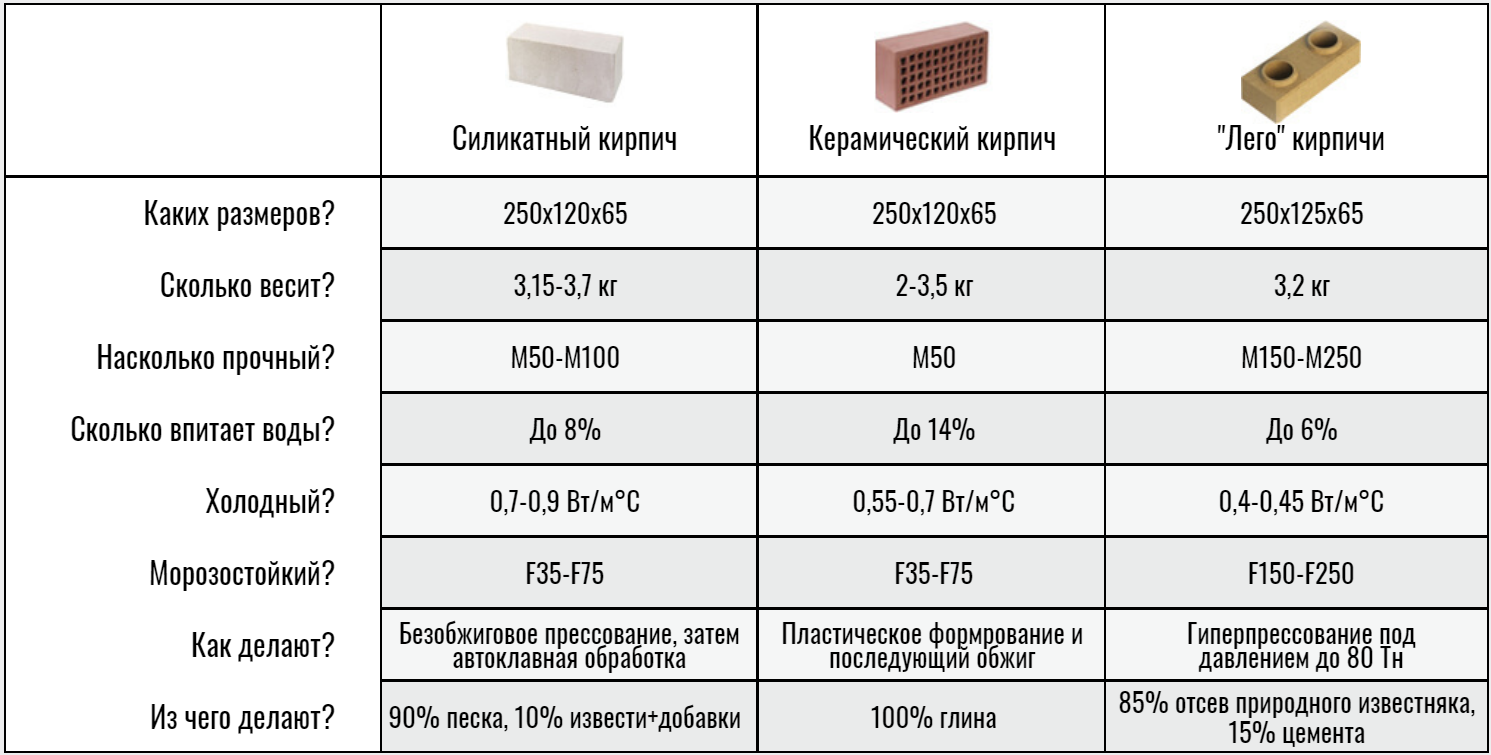

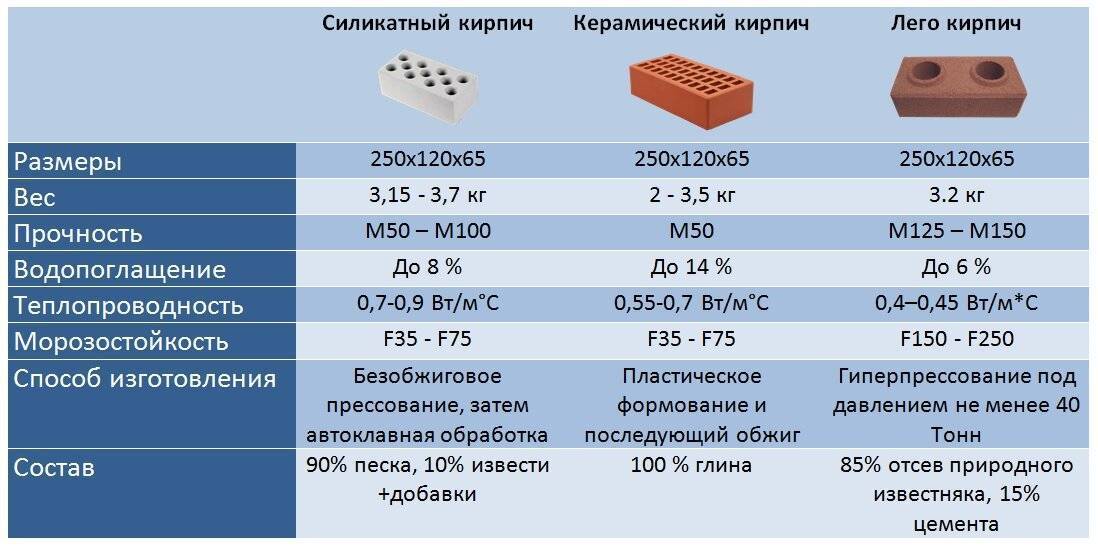

А сейчас давайте обратим внимание на основные технические характеристики изделий:

- Прочность – 100-400 кг/см2. Это – достаточно высокий показатель. Такое числовое значение позволяет использовать материал при строительстве зданий, этажность которых не ограничена.

- Теплопроводность. За счет высоких значений плотности и прочности, теплопроводность материала несколько повышена. Составляет она от 0,43 до 1,09 Вт*мС.

- Водопоглощение. Гиперпрессованный кирпич – гигроскопичен, однако значение совсем не высокое и составляет 3-7%.

- Морозостойкость изделий может достигать вплоть до 300 циклов повременного замораживания и оттаивания. Не многие из стеновых материалов могут похвастаться таким показателем.

- Гиперпрессованный кирпич относится, в соответствии с ГОСТ, к негорючим материалам, что только повышает его привлекательность в лице потребителей.

- Объемный вес составляет 1900-2200 кг/м3.

Стоит также отметить, что материал – экологичен и крайне долговечен.

Гиперпрессованный кирпич имеет несколько классификаций. По назначению его подразделяют на лицевой и рядовой; в зависимости от формы – на правильный, фигурный; в соответствии с конструкцией – на пустотелый и полнотелый.

Стандартным размером является 250*120*65. Однако производится выпуск и иных вариантов. Узкие изделия характеризуются размером в 250*60*56, ложковые – 250*85*65.

Некоторые возможные размеры гиперпрессованного кирпича

Некоторые возможные размеры гиперпрессованного кирпича

Вес стандартного изделия составляет 4.2 кг.

Если говорить о сфере применения, то у гиперпрессованного кирпича она крайне широка

Его используют при возведении зданий, несущих конструкций, важной характеристикой для которых является прочность. Однако при условии мокрого режима эксплуатации она ослабевает

Поэтому при возведении цоколей и подземной части фундаментов, данный вид кирпича не используется.

Лицевые изделия активно используют при облицовке, строительстве заборов, беседок, ландшафтном дизайне.

Сильные и слабые стороны материала

Как и любые другие изделия, гиперпрессованный кирпич обладает своим набором положительных и отрицательных сторон. Рассмотрим их.

Преимуществами являются:

- Прочностные характеристики, как уже говорилось, у гиперпрессованного кирпича крайне велики.

- Морозостойкость изделий – весомый плюс. Показатель оставляет позади многих конкурентов материала.

- Пониженная гигроскопичность. Значение в 3-7% — невелико, поэтому, в целом, данный факт стоит отнести к положительным чертам изделий.

- Долговечность материала не оставляет сомнений. Здание может прослужить до 300 лет без существенного снижения показателей свойств.

- Ассортимент изделий также велик. Кирпич может быть различной формы, размера, цвета и назначения.

- Материал характеризуется климатической устойчивостью.

- Эстетический внешний вид и практически идеальная геометрия изделий.

- Широкая сфера применения материала.

- Возможность проводить работы по возведению конструкций своими руками.

- Всесезонность работ.

- Экологичность, огнестойкость.

- Простота обработки материала.

- Хороший уровень адгезии с кладочным раствором.

Недостатки сводятся к следующему:

- Гиперпрессованный кирпич нельзя назвать бюджетным материалом. Цена на него сравнительно высока.

- Изделия обладают немалым весом, что значительно повышает нагрузку на основание здания. Как следствие, фундамент должен быть прочным и массивным, а это – дополнительные затраты времени и денег.

- Материал нуждается в проведении процедуры просушки перед проведением кладочных работ, причем максимально возможное время.

- Пониженная способность к сохранению температуры за счет высоких значений плотности и прочности.

Как видно, недостатки сводятся к минимуму, поэтому можно смело сказать, что гиперпрессованный кирпич больше многих приближен к идеальному материалу.

Преимущества гиперпрессованного кирпича

Гиперпрессование позволяет изготавливать изделия с идеальной геометрией. Колотый кирпич используют для облицовки, а гладкий — и в рядовой кладке, и как лицевой. Разнообразие форм, фактур и широкая палитра цветов позволяет создавать сложные архитектурные элементы. Помимо эстетических достоинств, такой кирпич обладает и рядом технических плюсов:

- Высокая прочность и устойчивость к агрессивной внешней среде.

- Низкое водопоглощение.

- Экологически чистый.

- Легко обрабатывается. Отлично режется обычной болгаркой.

- «Спецзаказ» — возможность изготовить стройматериал с повышенными показателями прочности — до М 500 и морозостойкости — до F300.

- Может «дышать», так как на изделиях не образуется цементная пленка, которая еще и снижает адгезию с раствором.

Свойства

- Устойчивость к разным агрессивным средам, различным климатическим воздействиям.

- Высокие прочностные показатели, превосходящие аналогичные характеристики силикатных и керамических изделий.

- Идеально гладкая поверхность, позволяющая вести быструю кладку данной разновидности кирпича, а также дающая экономию кладочного раствора, трудозатрат.

- Отсутствие изломов и трещин.

- Более чем солидная долговечность срока службы (порядка 200 лет) при сохранении эстетичного внешнего вида кладки.

- Возможность любого вида механической обработки на стройплощадке.

- Высокая прочность связывания гиперпрессованных изделий с цементным раствором, что обеспечивает высокую прочность кладки.

- Кладку из гиперпрессованного кирпича разрешается выполнять круглогодично.

- Относительная ценовая доступность.

- Экологичность.

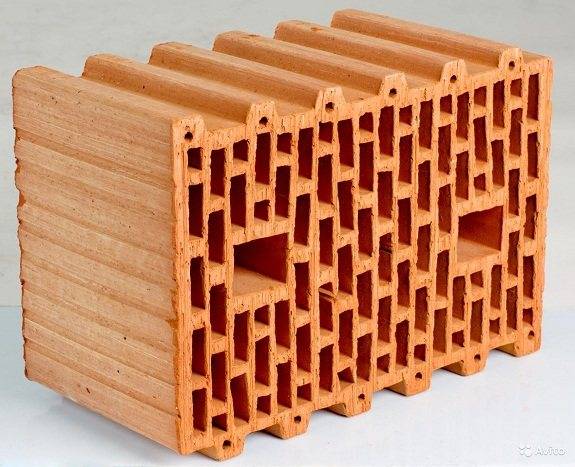

Классификация пустотелых кирпичей

В современном мире выделяют следующие виды пустотелых кирпичей по форме отверстий в них:

- с овальными отверстиями;

- с круглыми;

- с квадратными;

- с прямоугольными.

Также материал делится на виды по назначению:

- если на стройматериале присутствует рельефный рисунок, то его можно использовать для возведения декоративных ограждений;

- стройматериал со скошенными углами или закругленными гранями используется для строительства сводчатых конструкций и обустройства арочных проходов.

- в кольцевых печах;

- в туннельных печах.

Данный стройматериал изготавливается из различного сырья:

Характеристики пустотелого кирпича, по которым материал также делится на группы:

- коэффициент теплопроводности пустотелого кирпича, низкий показатель достигается за счет наличия полостей в стройматериале;

- температура обжига;

- степень пористости.

Пустотелый кирпич делится на группы по методу и материалу изготовления:

Поризованный. Данный стройматериал применяется для облицовочных работ. Пористая структура значительно снижает вес пустотелого кирпича. Среди преимуществ – высокие показатели теплоизоляции и звукопоглощения.

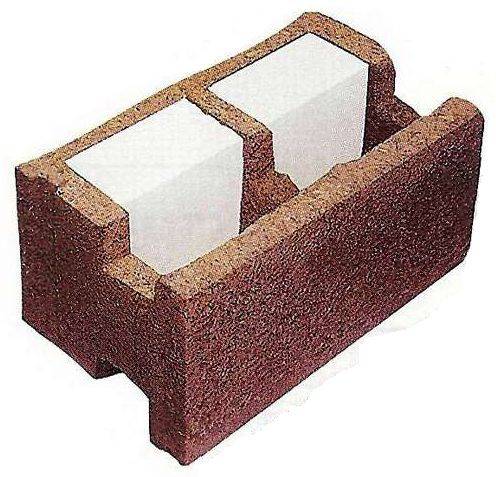

Двойной поризованный кирпич

Теплоэффективный. Данный материал позволяет значительно сэкономить средства на строительстве. Его теплоизоляционные показатели позволяют осуществлять кладку не в два, а в один ряд. Сравнительно низкая масса стройматериала значительно облегчает стеновые конструкции, которые в свою очередь оказывают меньшую нагрузку на основание здания. Сохраняет необходимую температуру в жилище и зимой, и летом.

Теплоэффективный пустотелый кирпич

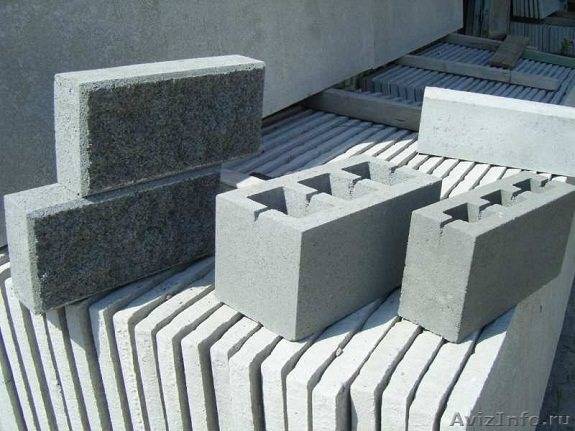

Цементно-песчаный. Как это понятно из названия, для изготовления данного материала используют цемент, песок и различные связующие компоненты. Поскольку для его производства не нужна глина, материал выходит почти в два раза дешевле. Особенности его изготовления не влияют на показатель теплоизоляции, звукоизоляция пустотелого кирпича из цемента такая же, как и у глиняного.

Цементно песчаный пустотелый кирпич

Пенодиатомитовый. Данный стройматериал используется для возведения строений, которые в будущем будут постоянно подвергаться воздействию высоких температур, к примеру доменные или плавильные печи. Такой кирпич можно использовать и в обычном строительстве, но это просто лишние траты.

Пенодиатомитовый пустотелый кирпич

Керамический. Данный тип материала обладает привлекательным внешним видом и высокими теплоизоляционными показателями. Его можно использовать для внешних и внутренних работ.

Керамический пустотелый кирпич

Этапы организации бизнеса, краткий анализ рентабельности

Раз уж мы решили поговорить о рентабельности, стоит кратко рассмотреть основные этапы создания бизнеса, которые предшествуют запуску производства.

Открытие организации, организация производства

Воспользуемся таблицей. Таблица 1. Бизнес план по производству гиперпрессованного кирпича: этапы воплощения бизнес-идеи.

Наименование этапа

Его содержание, сроки и комментарии

Подготовка учредительной документации, административные процедуры

Займет данный процесс от 2-3-х дней до нескольких недель. Многое зависит от формы собственности, количества учредителей и некоторых других факторов.

Поиск подходящего помещения под склад, производство и юридический адрес

Сроки сугубо индивидуальны. Лучше отдать предпочтение местам с хорошей инфраструктурой.

Расходы организации непосредственным образом влияют на уровень доходов и, как следствие, на будущую рентабельность.

Выбор поставщика оборудования

Особенно ответственный этап

Внимание стоит обратить на стоимость, комплектацию, сроки доставки и страну-производителя. Китайские модели, как правило, менее дорогостоящие, но не всегда качественные.

Ошибки, допущенные при выборе набора машин, могут оказать крайне отрицательное влияние на результат.

Поиск поставщиков сырья, закупка

Наиболее актуальным будет закупка сырья, посредством объявления тендера

Во-первых, это поможет подобрать наиболее недорогой вариант, во-вторых – требования, предъявляемые к поставщикам, в данном случае, практически исключает возможность заключения договора поставки с недобросовестным продавцом.

Наладка и установка оборудования, пробные партии

Занимает обычно не более 2-3х дней. Следующим этапом после наладки будет тестирование и выпуск пробной партии товара.

Запуск производства

Возможен после выполнения всех предыдущих этапов.

Пути сбыта продукции, реклама и маркетинг

Реклама – важная часть ведения успешного бизнеса. Согласитесь, предварительно, перед покупкой, потенциальный потребитель должен узнать о существовании организации. И чем больший охват аудитории, тем больше шансов на скорейшую реализацию.

Работать стоит во всех направлениях одновременно. Это и рассылки, и доски объявлений и иные всевозможные рекламные шаги.

Реализация

Сопровождается оформлением документации и, как правило, доставкой.

Лучше всего обзавестись собственным транспортом. Это-выгодно и удобно для покупателя.

Технико-экономическая составляющая

На рентабельность производства оказывают влияние многие факторы, к которым можно отнести:

- Регион и его климатические условия. То есть подходящий для использования материала климат.

- Покупательская способность региона.

- Расходы организации, связанные с ведением хозяйственной деятельности, четкое следование плану развития бизнеса.

- Стоимость сырья и оборудования и, как следствие, себестоимость изделий.

- Качество исходной продукции и многое другое.

Сделать точный расчет экономической рентабельности не представляется возможным, так как для каждого пути развития все индивидуально. Мы же можем только предположить.

- Представим, что себестоимость 1 единицы кирпича с фактурой равна 18 рублям. Рыночная его стоимость – 22 рубля.

- В себестоимость будут включены все расходы, в том числе налоговая база, отчисления, зарплата сотрудникам, аренда, коммунальные платежи и так далее. В общем все, помимо стоимости оборудования.

- Суточный объем выпускаемой продукции, предположим, 4000 кирпичей. Если удастся реализовать все изделия, то доход будет составлять: 4000*4=16000 рублей. Как правило, заводской выпуск проходит бесперебойно и без выходных.

- Месячный доход, в данном случае, составит 480 000 рублей.

- Стоимость бюджетной конвейерной линии — около 5 000 000. Значит, окупится производство примерно за 10 месяцев.

Такой ход развития событий нельзя назвать наиболее оптимистичным, однако он максимально приближен к реальности. Если объем производства будет вдвое больше, то и оборудование понадобится более дорогостоящее. В большинстве случаев, максимальный срок окупаемости составляет один год.

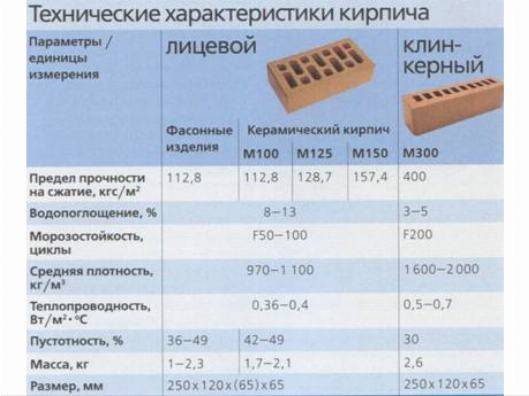

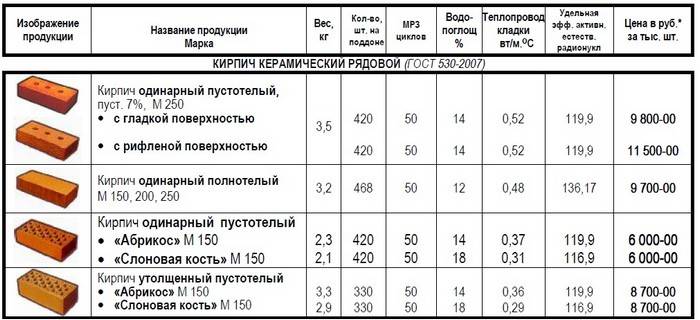

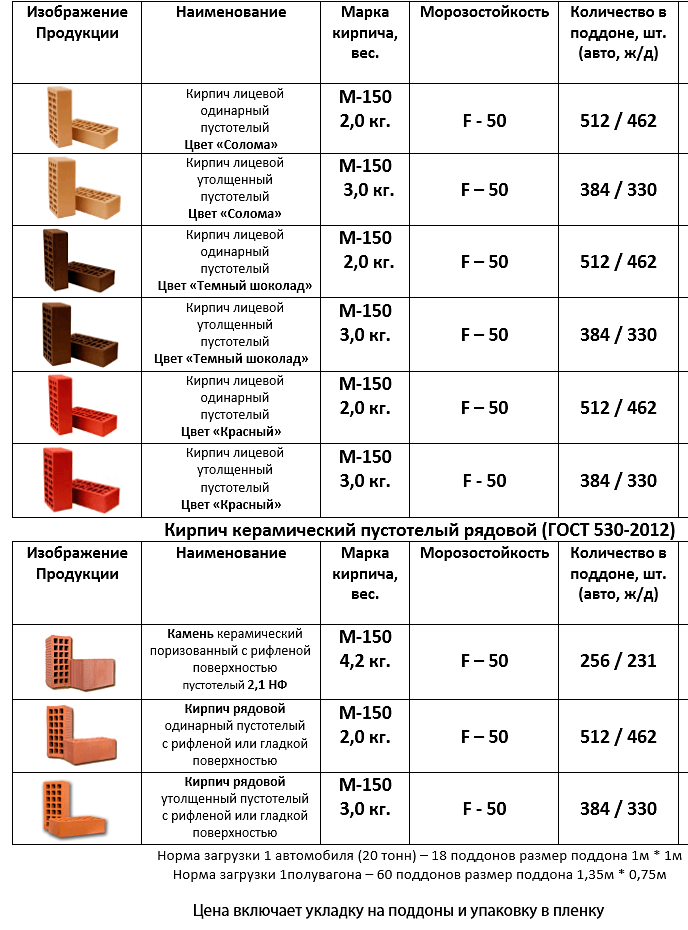

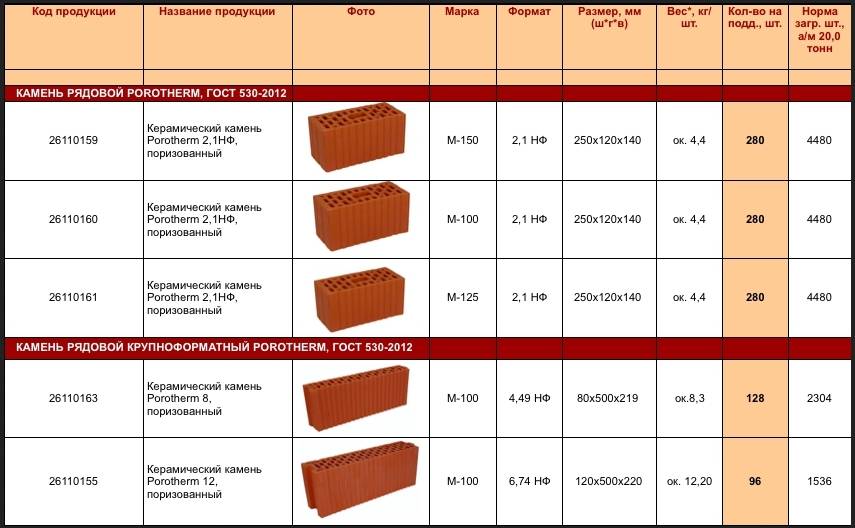

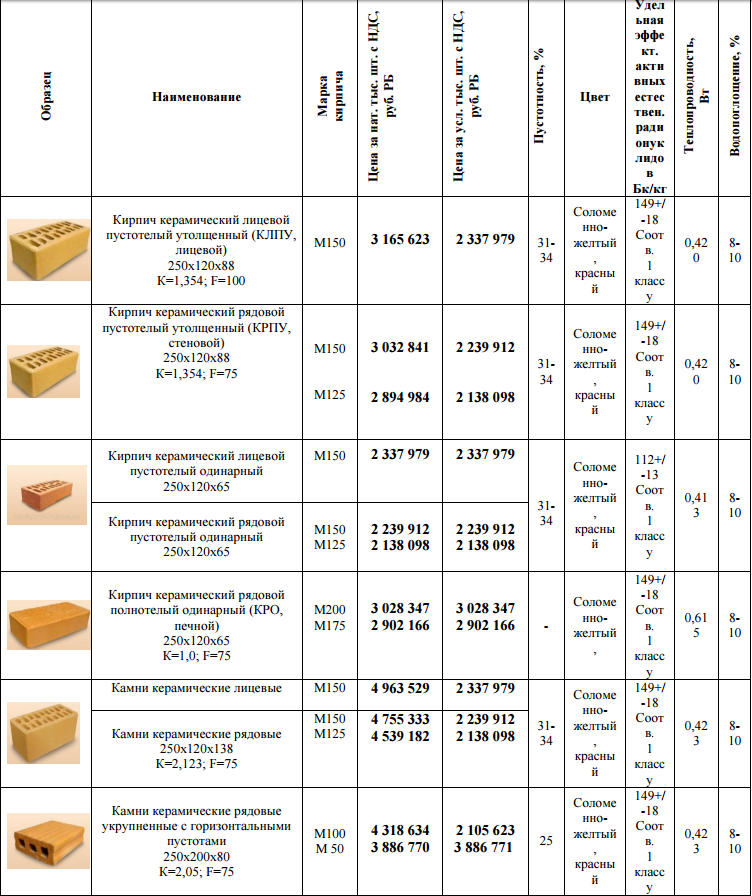

Технические характеристики

Стандартом определены марки прочности, морозостойкость и класс плотности. Марки прочности отображают нагрузку, которую может вынести материал. Расшифровать эту величину просто. Цифра, которая идет за буквой «М» — это количество килограмм на сантиметр квадратный, которые материал выдерживает без разрушения. Пример: М150 обозначает, что керамический кирпич этой партии выдержит нагрузку в 150 кг/см².

| Марки прочности | Керамического кирпича | М100, М125, М150, М175, М200, М250, М300 |

| Керамического камня | М300, М400, М500, М600, М800, М1000 | |

| Клинкерного кирпича | М25, М35, М50, М75, М100, М125, М150, М175, М200, М250, М300; | |

| Кирпич и камень с горизонтальными пустотами | М25, М35, М50, М75, М100 | |

| Морозостойкость | F25, F35, F50, F75, F100, F200, F300. |

Указаны марки прочности и морозостойкость для керамического камня и кирпича.

Морозостойкость обозначается буквой F и цифрой. Цифра отображает количество циклов замерзания/размораживания, которые не вызывают изменения характеристик и внешнего вида. Например, F50 — 50 циклов замерзания и размораживания. Для внутренних перегородок в отапливаемых зданиях морозостойкость можно брать невысокую — все равно будет поддерживаться положительная температура.

Теплопроводность и коэффициент теплосопротивления

Класс плотности соотносится со средней плотностью материала, но от плотности зависит также энергоэффективность материала. Чем ниже плотность, тем лучше теплоизоляционные свойства. Но значительно снизить плотность для наружных стен не получится. Они должны нести определенный уровень нагрузки. Поэтому в последние годы кирпичный дом делают с утеплением.

Соотношение средней плотности изделия и класса плотности

Как работать с двумя последними таблицами? В маркировке указывается класс плотности. По этой характеристике можно узнать массу куба керамического кирпича. Она указана в первой таблице. Вторая таблица помогает сопоставить плотность материала и коэффициент теплопроводности кладки из него. Например, класс плотности керамического кирпича указан 1,0. Это значит, что куб должен весить 810-1000 кг, а кладка на минимальном слое клея после высыхания будет иметь коэффициент теплопроводности 0,20-0,24 Вт/(м*°C).

Группы керамического кирпича и блока по теплотехническим характеристикам кладки (при минимальном количестве раствора)

Стоит сказать, что по современным нормам ни один из типов кирпича не дает необходимого теплосопротивления. Разве что толщина стены будет более метра.

Кладка из керамического кирпича в полтора или два кирпича не отвечает современным требованиям по теплопроводности наружных стен

В этом случае выигрывает пустотный кирпич или строительный керамический блок, так как они имеют лучшие характеристики по теплопроводности. Стена будет на пару десятков сантиметров уже — не 147 см, например, а всего 105. Так что, в любом случае стоит рассматривать дополнительное утепление наружных стен.

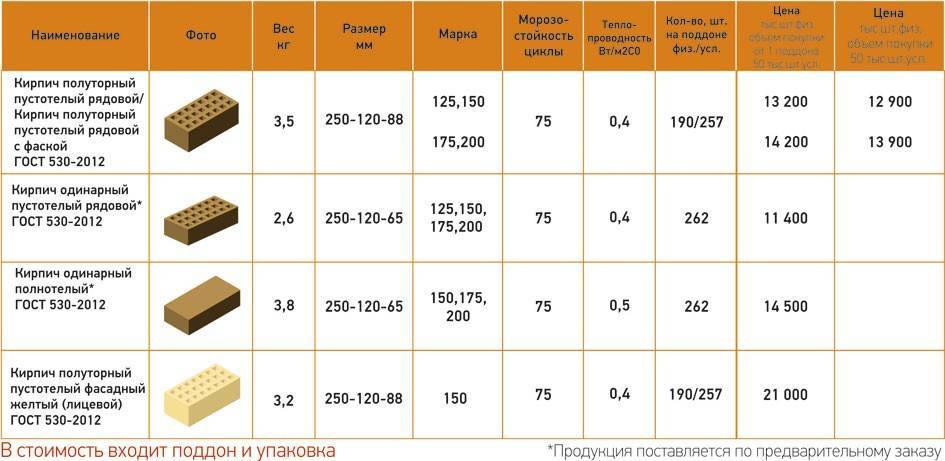

Вес керамического кирпича

Вес керамического кирпича зависит от плотности и наличия/количества пустот. Точную цифру узнают в сопроводительных документах, и то, разброс в пределах одной партии до 10%.

В характеристиках указан вес кирпича разного типа: кладочного, отделочного, с пустотами и без

Если пользоваться старой терминологией, примерный вес керамического кирпича будет таким:

- Одинарный (тип 1 НФ, размер 250*120*65 мм):

- полнотелый (рядовой, кладочный, строительный) 3,3-3,6 кг/шт;

- рабочий (рядовой, кладочный) пустотелый — 2,3-2,5 кг/шт;

- облицовочный (лицевой, отделочный) пустотелый — 1,32-1,6 кг/шт.

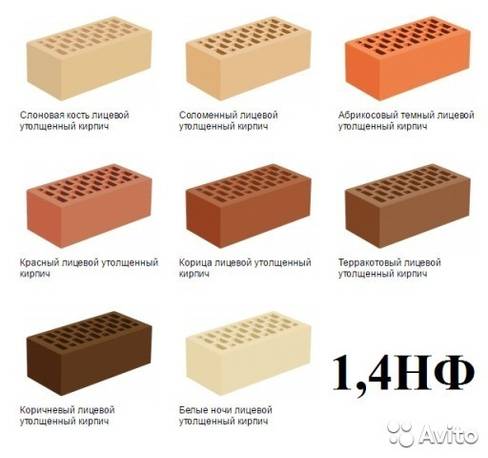

- Полуторный имеет массу (тип 1,4 НФ, габариты 250*120*88 мм):

- полнотелый рядовой — 4,0-4,3 кг/шт;

- пустотелый рядовой — 3,0-3,3 кг/шт;

- лицевой пустотелый — 2,7-3,2 кг/шт.

- Двойной весит (1,8 НФ 288*138*88 мм.) :

- рядовой полнотелый — 6,6-7,2 кг/шт;

- рядовой пустотный — 4,6-5,0 кг/шт.

Сравнение характеристик керамического кирпича — пустотного разной плотности, полнотелого

Вес приведем примерный, так как плотность и количество пустот у каждого завода может существенно отличаться. Количество пустот не регламентируется, так что отделочные материалы могут быть легкими.

Способы обжига

Процесс включает в себя выполнение 3-х стадий:

- прогрев;

- обжиг;

- охлаждение.

При прогревании происходит испарение гигроскопической и гидратной жидкостей из изделий. При этом карбонаты разлагаются, а органические вещества сгорают. Обжиг изменяет химическое состояние бруса с последующим образованием твердой, плотной структуры. Температурный режим колеблется в пределах от 0 до 1200 градусов, а процесс нагревания печи происходит постепенно. Форма заготовки тоже имеет значение. Если это пустотелый кирпич, то прибавления температуры будут на 200 градусов, а полнотелому — добавляется около 120—150. Процесс охлаждения необходим для прочности и заключается в постепенном снижении температуры до 600 градусов. Это делается во избежание брака готового материала.

Сколько штук красного кирпича в одном кубическом метре?

На этапе подготовки к строительству объекта стоит задуматься: сколько штук красного кирпича необходимо для постройки? Размеры стандартного одинарного красного кирпича, наиболее часто используемого в строительстве зданий и хозпостроек, определены ГОСТом и составляют: длина 250 мм, ширина 120 мм и высота 65 мм.

Чтобы узнать объём одного кирпича, перемножаем длину, ширину и высоту (в метрах) и получаем: 0,25х0,12х0,065=0,00195 кубического метра. Чтобы узнать, сколько в кубическом метре красного кирпича, делим 1 кубометр на получившийся объём одного кирпича и получаем: 1/0,00195=512,82. То есть, в одном кубометре 512-513 кирпичей.

С количеством кирпичей в одном кубическом метре определились. Вес кубометра красного кирпича одинарного полнотелого составляет приблизительно 1700-1900 килограмм, вес кубометра красного кирпича одинарного пустотелого – 1200-1400 килограмм.

При подсчёте необходимого для постройки красного кирпича также необходимо учесть толщину горизонтальных и вертикальных швов кирпичной кладки, образованных цементным раствором. Толщина горизонтального шва может достигать 12-15 миллиметров, вертикального – 10 миллиметров.

Также обратите особое внимание на то, что некоторые производители при изготовлении кирпича пользуются не размерами, определенными ГОСТом, а собственными ТУ (техническими условиями), поэтому размеры кирпича могут отличаться от стандартных

Технологии

Существуют сразу несколько самых распространенных технологий, по которым изготавливается этот ставший очень популярным в нашей стране стройматериал. Например, методы, по которым кирпич изготавливают из специальной глиняной массы на ленточных прессах, а затем помещают в печь или просто сушат.

Первая технология предполагает дробление исходного сырья до пятимиллиметровой фракции, смешивание ее в бетоносмесителе с водой и цементом, после — прессование и обсушку. Безобжиговый метод предполагает использование оборудования для вибропрессования, в том числе и гиперпресс для производства кирпича.

Как сделать гидравлический пресс дома?

Материалы

Так как стоимость прессованного кирпича высокая, его можно производить самостоятельно. В этом помогут ручные установки. Для изготовления понадобится:

- металлические листы;

- станок для сверления;

- электроды;

- сварочное оборудование;

- шлифмашина.

Сначала необходимо сделать соответствующие чертежи и замеры, вырезать детали. С помощью электрода нужного размера и тока нужно сварить основные части. При этом обязательно учитывать толщину листа, для каждой детали она разная. Части, которые должны двигаться, собирать согласно чертежа либо плана. Надо не забывать о соответствии деталей друг к другу и к нагрузке, которая будет осуществляться.

Технология устройства

Самодельный пресс не предназначен для автоматизированного процесса и требует ручной работы. Такое устройство состоит из четырех частей. Основание держит станок, не позволяя шататься и двигаться во время работы. Желательно, чтобы он был тяжелый для лучшей устойчивости и сцепления. Форма изготовляется из листов стали 8 мм. Она должна быть прочно сварена для выдерживания сильной нагрузки. Это позволит сделать качественней и прочный брикет без поломок устройства. Часть для засыпки материала обязана соответствовать емкости, в которой формируют кирпич. Обычно она сделана из тонкого листа металла (2 мм) и имеет форму усеченного конуса или пирамиды. Сам пресс в основе имеет два сваренных толстых листа, имеющих толщину до 20 мм. Он подвергается сильной нагрузке и несет основную функцию в производстве кирпича.