Особенности работы с газоблоками

Чтобы здание долго служило, не давало усадки, сохранило свои теплоизоляционные качества и не появлялись трещины, при монтаже необходимо учесть ряд особенностей выполнения работ:

- Изделия легко поддаются обработке, им можно придать необходимую форму и габариты. При этом следует учитывать, что стена плохо держит расположенные на ней тяжелые навесные конструкции.

- Материал очень хрупкий, при неправильной транспортировке, разгрузке появляются сколы и трещины.

- При укладке на клеящий состав необходимо следить за толщиной шва. Он не должен быть больше 3 мм. Клей должен равномерно распределяться по всей поверхности соединяемых изделий, наличие пустот не допускается. Это со временем приводит к повреждению кладки и растрескиванию стен. Перед началом работ необходимо проверить качество клеевого раствора. Для этого специальным зубчатым мастерком наносят клей на поверхность блока, если образовавшиеся борозды не сливаются между собой, можно начинать работу.

- Уровень профессионализма рабочих требует дополнительной подготовки при работе с газосиликатными блоками. Зазор между изделиями должен быть минимальный, а горизонтальный уровень между ними проверяется каждые 2 м, расхождение не должно превышать 3 мм.

- Газосиликат обладает повышенной гигроскопичностью. Для уменьшения адсорбции влаги из окружающей среды на его поверхность снаружи накладывают гидроизолирующий слой: битумную мастику, пенопласт, стеклоизол, рубероид, деревянную вагонку. Наносят их на армированную сетку.

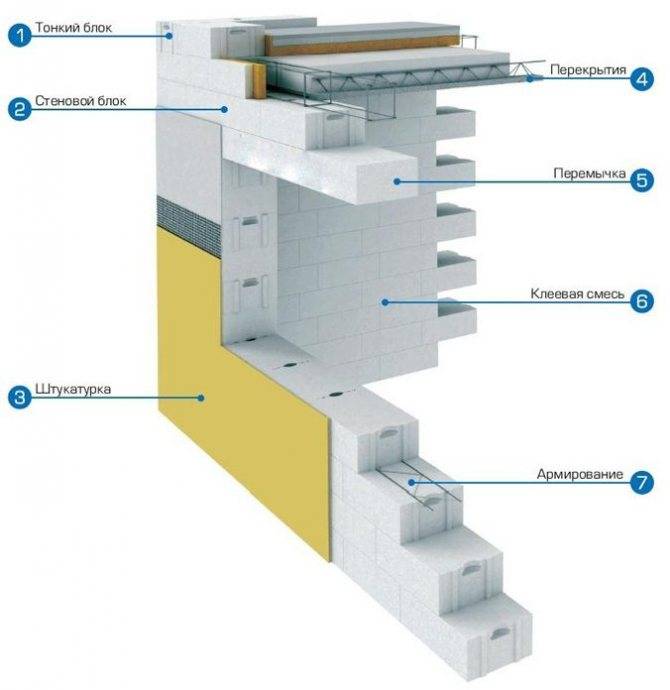

После каждого четвертого ряда необходимо провести армирование металлическим прутом. Для его укладки в блоке выпиливается отверстие, соответствующее толщине прутка, и заполняется раствором.

При строительстве здания высотой более трех этажей изготавливаются металлические конструкции, по их периметру возводят стены из газобетона.

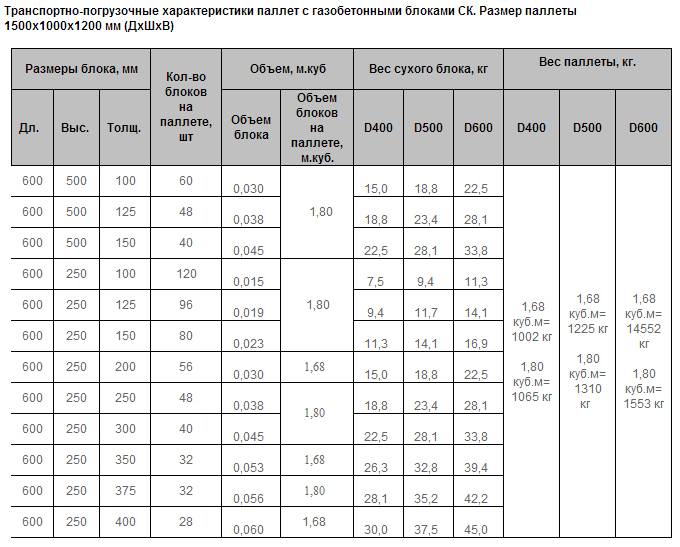

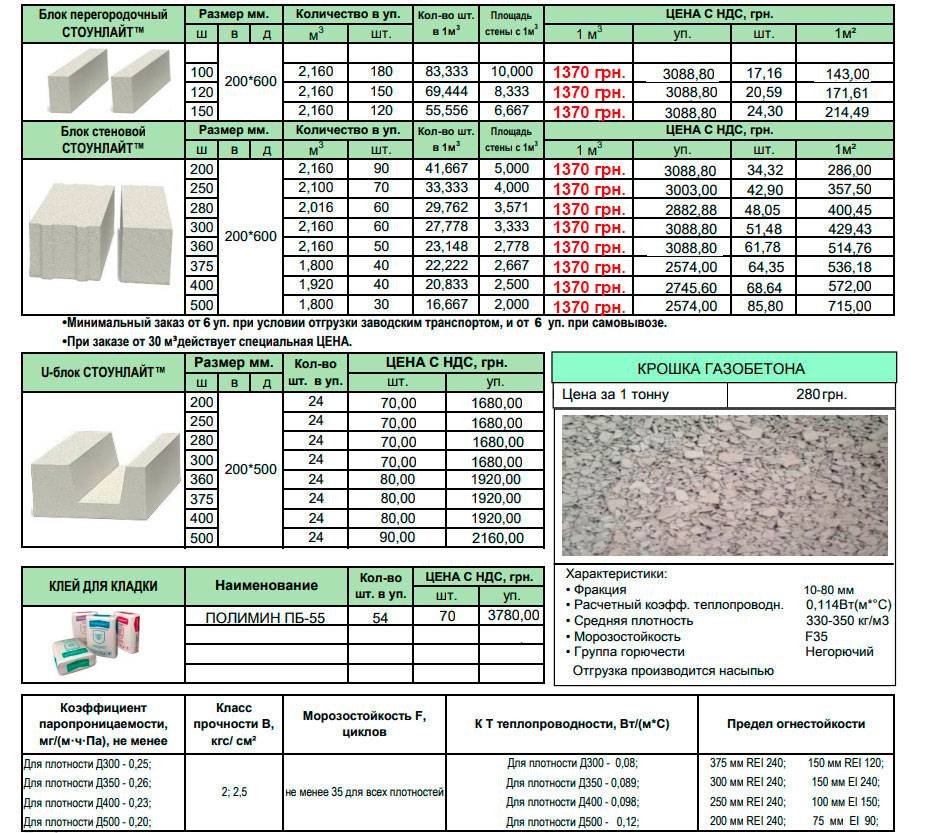

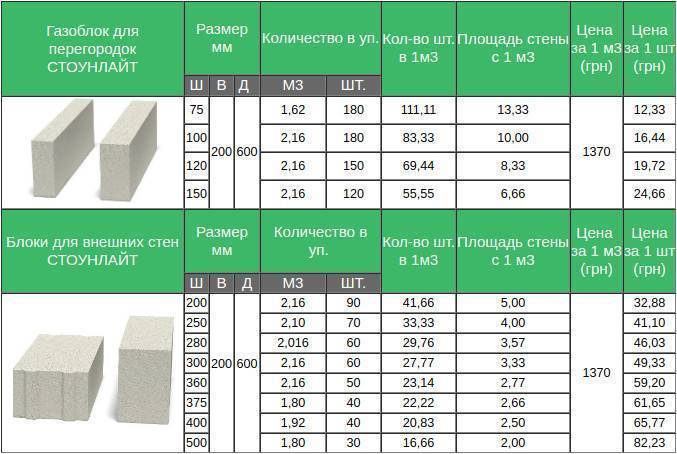

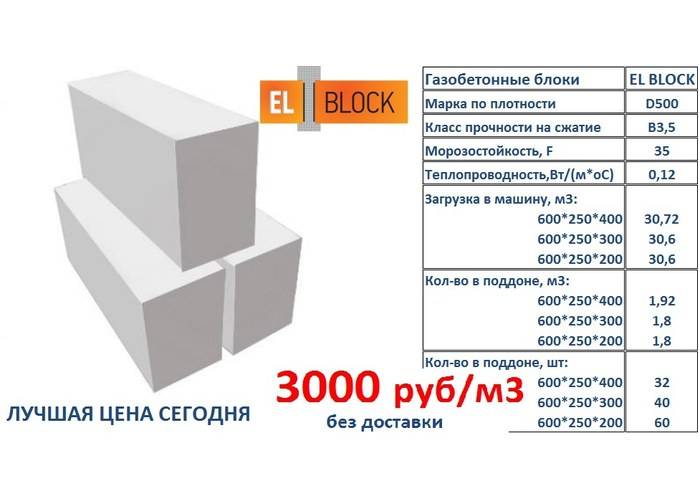

Цена на газосиликатные блоки зависит от их размера и устанавливается за 1 м3, в указанном объеме их 28 штук.

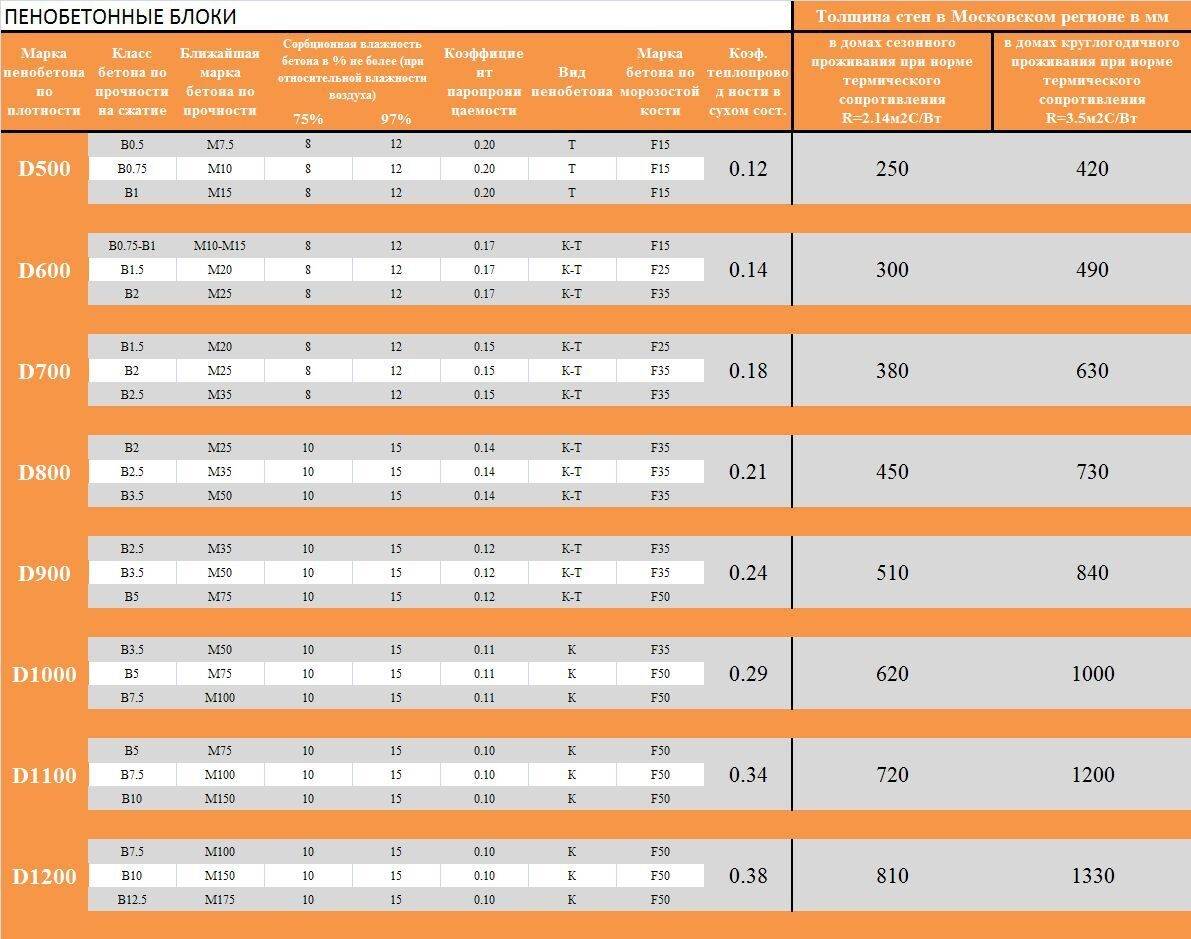

Преимущества и недостатки пенобетона

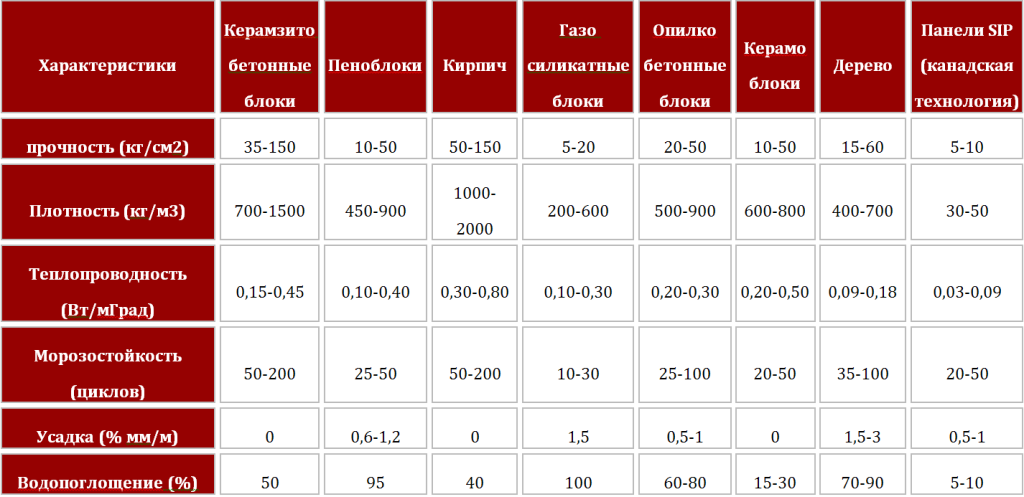

Специалисты все чаще предпочитают строить дома с использованием пенобетона. Он практичный и легкий, габариты позволяют быстро возводить стены. Тем самым сроки строительства значительно меньше, чем при использовании, например, кирпича.

Технология изготовления

В состав смеси входят:

- Вода;

- Песок;

- Цемент;

- Пенообразующие добавки (вид зависит от типа производства);

Так же производители для укрепления готового материала на этапе замеса могут добавить армирующий элемент – фиброволокно. Он повысит прочность и предотвратит появление трещин в блоке.

Готовую массу разливают по формам и оставляют до полного высыхания, занять это может несколько дней.

Сфера применения

Пенобетон активно используется специалистами для постройки небольших домов и хозяйственных построек, а также перепланировки помещений. Он хорошо справляется с функцией дополнительной теплоизоляции.

Пенобетон можно резать и сверлить, поэтому можно создавать элементы необходимого размера, а также быстро и без проблем прокладывать в стене электропроводку и коммуникации.

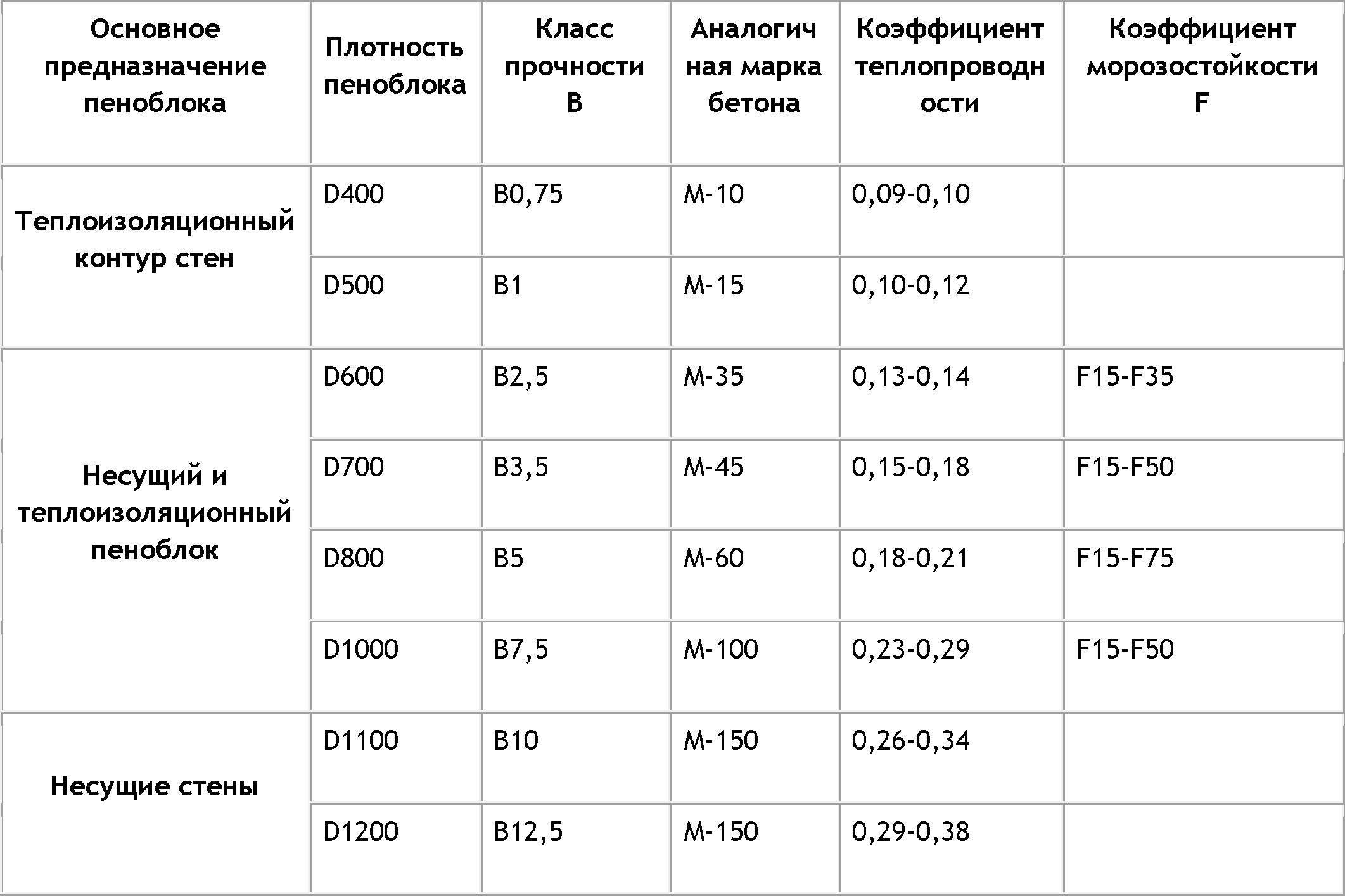

Блоки с низкой плотностью применяют для изоляции стен, более высокой — для строительства.

Преимущества пенобетона

Пенобетон обладает большим списком положительных качеств:

- Простота в дополнительной обработке — блоки легко пилить, шлифовать, резать и сверлить;

- Высока прочность – плотность 1200 кг/м3;

- Небольшой вес – легко перемещать, это упрощает способ доставки и снижает ее стоимость;

- Низкий показатель теплопроводности – хорошо сберегает тепло;

- Высокий уровень шумоизоляции;

- Безопасность — при производстве используются безвредные компоненты, которые не выделяют токсичных веществ;

- Пенобетон со временем становится только прочнее – время его полного высыхания 13 лет;

- Пожаростойкость – бетон не горит, может выдерживать около 8 часов открытого огня.

Минусы

Главной отрицательной стороной является плохая устойчивость к влаге, материал пористый поэтому впитывает воду как губка

Под ее действием блоки разрушаются, поэтому так важно сделать хорошую гидроизоляцию. К сожалению, этот недостаток присущ всем ячеистым бетонам

Ложится материал на специальный клеевой раствор, цена на который достаточно высокая в сравнении с другими.

Каждые 4 ряда, при возведении стен требуется армирование. Возникают проблемы и на этапе чистовой отделке – на пеноблоки плохо ложится штукатурка.

Коэффициент морозостойкости низкий, максимально заявленный равен 50 циклам, но это не всегда так. Лучше применять материал в южных широтах.

На сколько критичны недостатки газосиликатных блоков

Если бы существовал такой материал для стен дома, у которого были бы только достоинства, а недостатки отсутствовали, то все частные дома сроили бы именно из него. Но к сожалению, это только мечты и такого строительного материала еще не придумали. Одни – слишком хрупкие, другие – не для всех домов подходят, третьи – очень дорогие.

Газосиликатные блоки, также не обделены недостатками, которые мы сейчас и рассмотрим:

- Низкая прочность на разрыв. Благодаря своей пористости, газосиликатные блоки очень непрочны на разрыв. Это означает, что использование их без дополнительного армирования, как самих стен, так и армопояса поверх них — не рекомендуется. Иначе, трещин не избежать.

- Низкая прочность на сжатие. Проявляется в усадке всей стены в процессе эксплуатации дома, что чревато появлением трещин. Это происходит из-за низкой плотности газосиликатных блоков. Для того, чтобы уменьшить этот эффект, необходимо использовать блоки большей плотности, но это уже не экономично, да и теплоизоляционные свойства будут хуже.

- Из-за низкой плотности и внешней гладкости, могут возникнуть проблемы с отделкой стен, как со штукатуркой, так и с отделкой сайдингом, например.

- Большой размер блоков. С одной стороны, это, скорее всего, достоинство, которое ускорит кладку, но с другой стороны – у этих блоков существенный вес, что не всегда бывает удобно.

- Газосиликатные блоки очень хорошо впитывают влагу, которая в зимний период, без изоляции блоков от атмосферных осадков, будет губительна.

- Не рекомендуется применять газосиликатные блоки в ванных комнатах и других помещениях с повышенной влажностью.

Примыкание разнонагруженных стен

При соединении несущих стен и перегородок необходимо учитывать деформацию кладки в

результате усадки. Например, под влиянием атмосферных воздействий деформация внешних стен здания будет значительно отличаться от изменений внутренних перегородок.

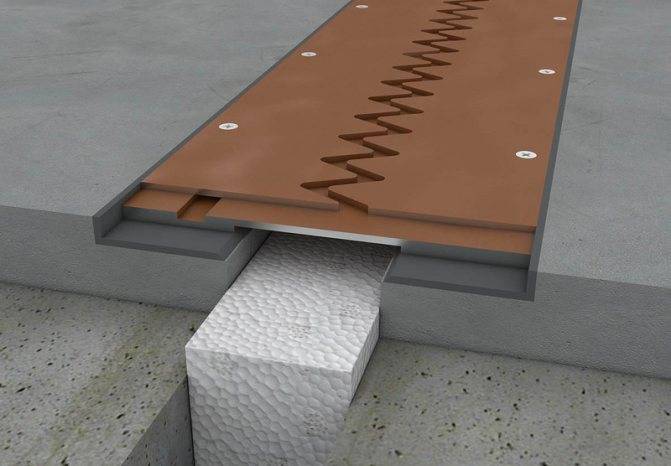

Именно поэтому сопряжение разнонагруженных стен или стен на разном основании рекомендуется выполнять без жестких перевязок, гибко, с учетом возможных деформаций.

Порядок действий:

- в слой строительного клея закладывают плоский стальной анкер;

- выступающие части анкера загибают;

- анкеры заводятся в кладочный шов по мере возведения стен.

Кладочный раствор при этом наносят на стену и на паз или гребень примыкающего блока.

Преимущества и недостатки силикатного блока

Выражаясь простым языком, силикатный блочный материал является газобетоном без пустотных участков. Основными компонентами для изготовления считаются известь и просеянный песок, газообразователь не применяется.

Основными достоинствами материала считаются:

- показатель прочности – из такого материала возводят стены до девятиэтажного уровня;

- звукоизоляция – силикат отличается самым высоким индексом по данному показателю. Благодаря своему структурному строению, он прекрасно поглощает или отражает звуки, не пропуская их сквозь себя;

- экологическая чистота материала – для изготовления силиката используют компоненты природного происхождения. Стены могут «дышать», благодаря своей паропроницаемости, так что в помещениях сохраняется комфортный микроклимат;

- простота ведения кладочных работ – примерно за месяц два работника могут полностью вывести коробку частного дома.

- идеальные геометрические параметры – блок выпускается в заводских условиях, отличается идеальной ровностью с минимальными отклонениями в размерах;

- экономия площади – с помощью такого материала экономится свободное пространство будущего помещения;

- экономия на работах отделочного характера – за счет идеальных форм блоков уменьшается потребность в штукатурном материале.

При всех своих положительных достоинствах силикатный блочный материал имеет определенные негативные моменты:

- блоки тяжелые, объемная масса равна от 1 200 кг на кубометр. Это в два раза больше, чем у газоблочного аналога;

- силикатный материал нуждается в устройстве утеплительного слоя. Если толщина стены составляет 25 см, то утепление будет не менее 13 см. Кроме этого, потребуется облицовка;

- если применение силикатного блока предстоит в помещении с повышенным уровнем влажности, то потребуется применять гидроизоляционные материалы.

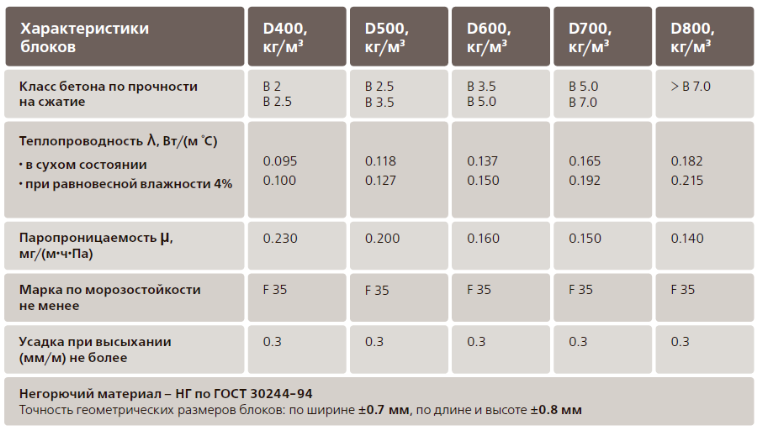

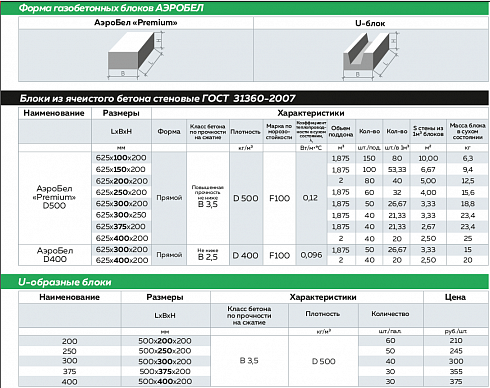

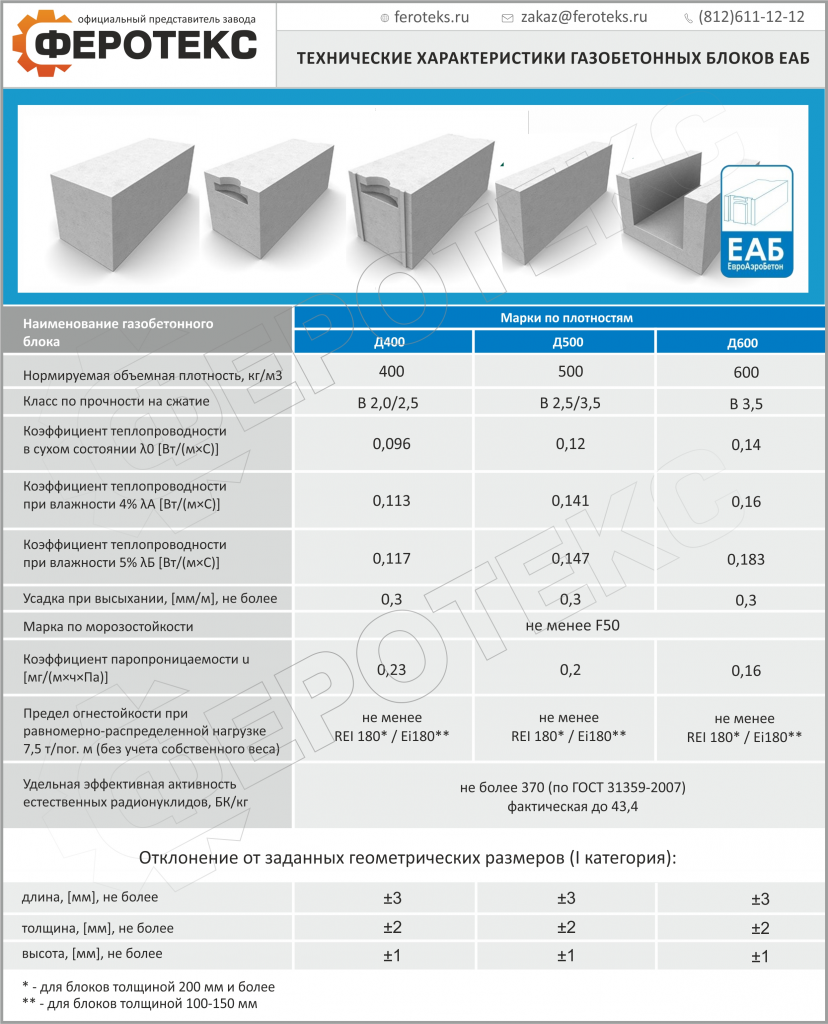

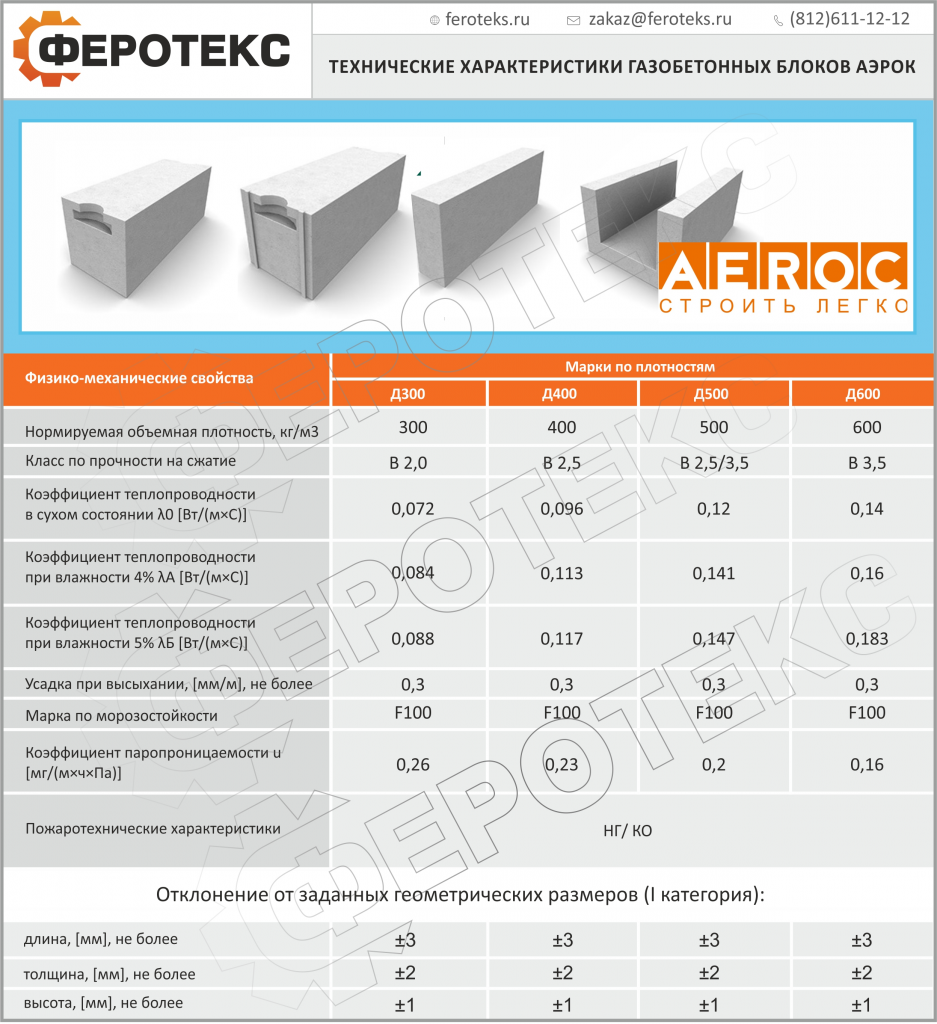

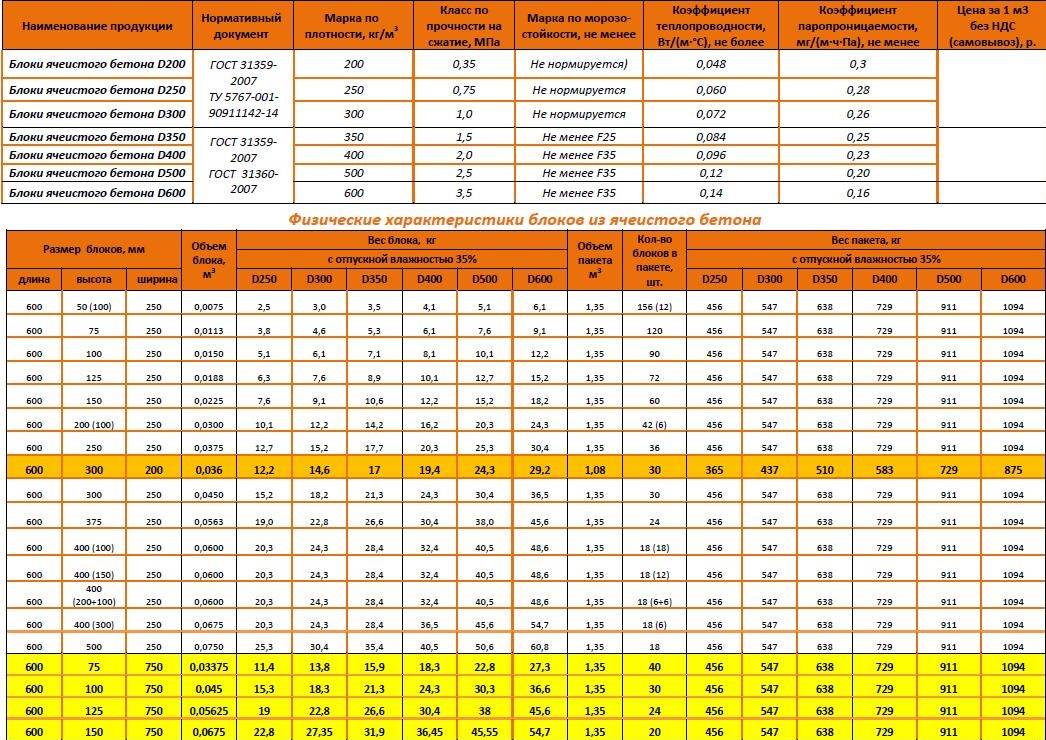

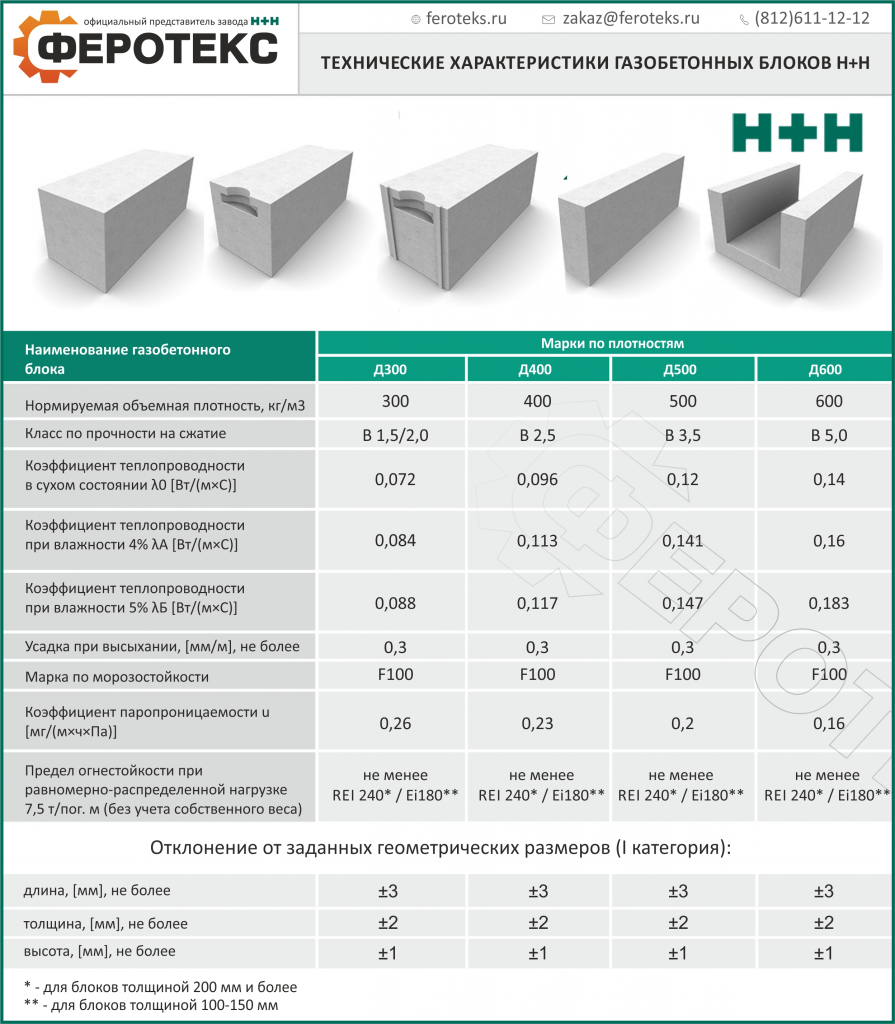

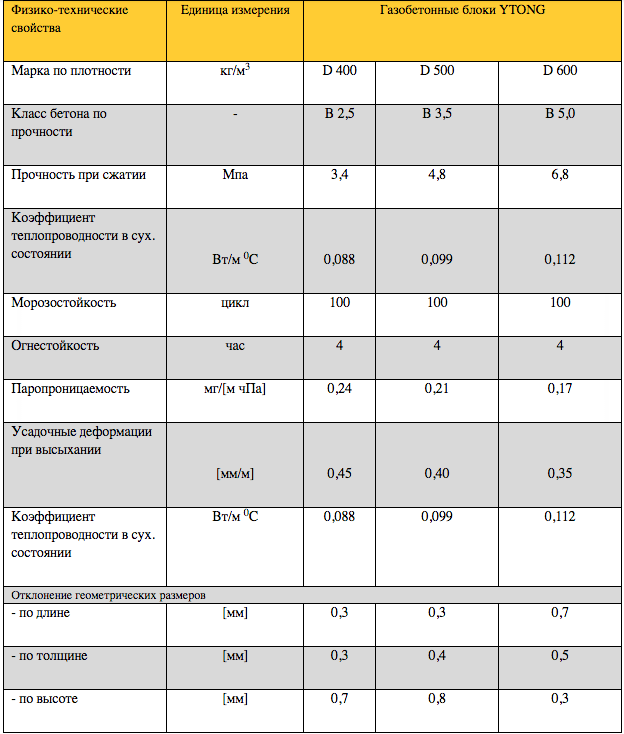

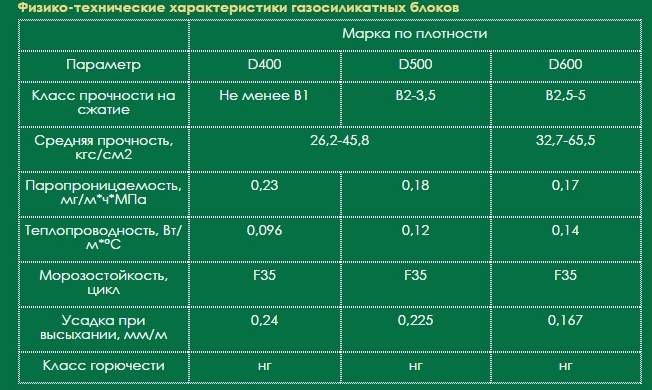

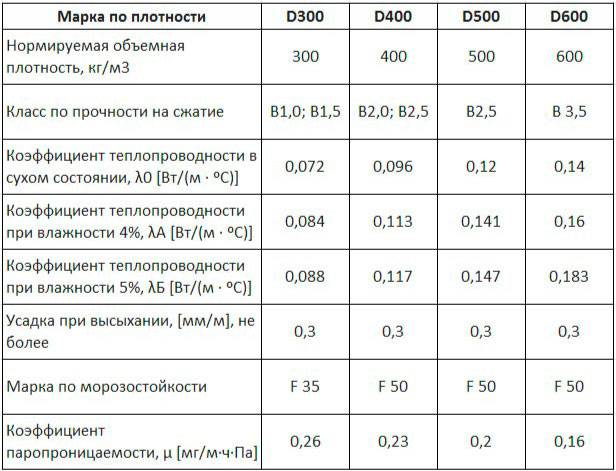

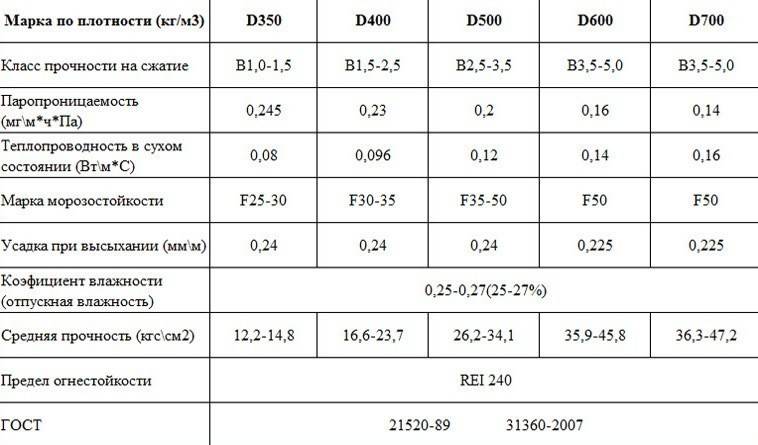

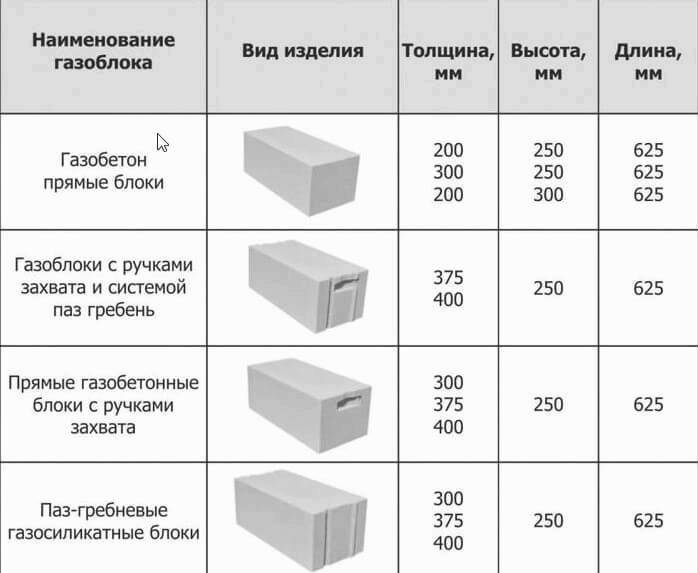

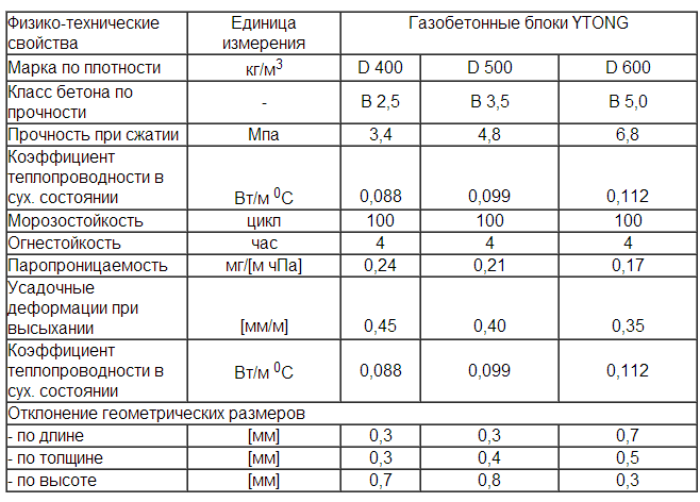

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число – это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 – D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 – D900 ячеистого бетона (на песке) других способов получения – 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок – 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий – 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Плюсы и минусы блоков

Малый вес – грузить/разгружать изделия из газобетона, а также возводить из них дом можно в одиночку;

Отличная шумоизоляция – наличие множества пустот гарантирует превосходную изоляцию всех уличных шумов;

Простота обработки – для резки блока из газобетона при самостоятельном строительстве коттеджа достаточно ножовки;

Низкие показатели теплопроводности – дом из газосиликата получается теплым и энергоэффективным;

Высокая скорость возведения стен – блоки имеют размеры большие, нежели стандартные кирпичи 1НФ, что сильно ускоряет процесс выполнения кладки;

Негорючесть – газосиликат относится к группе слабогорючих материалов «Г1».

Устройство стен из блоков

Дома из газосиликатных блоков славятся своим комфортом и экологичностью. Благодаря хорошей паропроницаемости их стены являются «дышащими». Однако такой коттедж построить можно максимум в два этажа. Иначе при слишком большой нагрузке нижние ряды станут разрушаться под весом тех, что уложены сверху.

Сравнительно низкая термостойкость.

Газобетон не горит. Однако при температурах свыше 700 С он начинает разрушаться. После сильного пожара дом из газосиликатных блоков с высокой долей вероятности станет непригодным не только для проживания, но и для реконструкции.

Вторая проблема – это впитывание влаги. При попадании воды на газобетон она практически вся оказывается внутри блока. И при заморозках такую “губку” просто разрывает на части.

В этом плане у керамических блоков гораздо больше преимуществ. Конечно, фото кирпичных домов иногда разочаровывают эстетов разводами высолов, которые также связаны с воздействием влаги. Но зато на прочность кладки это особого влияния не оказывает. А вот газосиликатные блоки от воздействия воды быстро начинают терять свои высокие теплотехнические характеристики и постепенно разрушаться.

Так выглядит отсыревший блок

Газобетонные блоки – плюсы и минусы

Тем, кто не использовал данный материал, полезно оценить плюсы газобетона и узнать о его слабых сторонах. Следует отметить комплекс преимуществ материала:

- теплоизоляционные свойства;

- минимальные допуски размеров;

- увеличенные габариты при небольшом весе;

- повышенные воздухо- и паропроницаемость;

- стойкость к воздействию открытого огня;

- легкость механической обработки;

- экологическая чистота;

Высокая прочность материала

- стойкость к повреждению грызунами;

- устойчивость к микроорганизмам;

- неплохая морозоустойчивость;

- высокие прочностные свойства;

- приемлемая цена;

- удобство и оперативность выполнения кладки;

- незначительная усадка;

- длительный период эксплуатации.

Минусы автоклавного газобетона:

- восприимчивость к ударным нагрузкам;

- повышенная гигроскопичность;

- выполнение кладки с применением специального клеящего состава;

- проблематичность крепления в пористом бетоне стандартных саморезов.

Главные минусы газобетона – постепенное разрушение материала в результате впитывания влаги, увеличивающейся в объеме при замерзании. Это является основным недостатком при строительстве бани. Газобетонной конструкции необходима надежная отделка, защищающая гигроскопичный материал. Остановимся более детально на главных свойствах газобетонных блоков.

Отличные теплоизоляционные свойства позволяют не использовать дополнительные теплоизоляционные материалы в конструкции стен

Теплоизоляционные показатели

Способность материала сохранять тепло обеспечивается ячеистой структурой газобетонного массива.

Газоблочные стены, благодаря равномерно распределенным по объему порам, обеспечивают:

- приятную прохладу в жаркие дни;

- сохранение тепла в зимнее время.

Механическая обработка газобетона

Пористая структура композитных блоков позволяет с помощью различных инструментов легко обрабатывать газобетон:

- сверлить отверстия;

- вырезать штробы;

- строгать поверхность.

Податливый стройматериал позволяет:

- реализовать оригинальные замыслы застройщиков;

- воплотить в жизнь нестандартные архитектурные решения.

В газобетоне легко выполнять полости, отверстия и каналы для монтажа электрооборудования, трубопроводных магистралей и других элементов инженерных коммуникаций.

Строить из газобетона просто, материал лёгкий, режется, сверлится

Экологическая чистота

Газобетон в процессе эксплуатации не оказывает отрицательного воздействия на здоровье, так как является экологически чистым материалом. Для изготовления газоблоков используется нетоксичное сырье, качество которого проверяется в лабораториях. Гигиенический сертификат, поставляемый с каждой партией материала, подтверждает результаты исследований.

Морозоустойчивость и пожаробезопасность

При условии оштукатуривания газобетонных стен, они способны сохранять целостность в результате 30 циклов глубокого замораживания с дальнейшим оттаиванием. Стойкость к воздействию открытого огня обусловлена использованием минерального сырья. Газобетон не разрушается в течение 8 часов при возникновении пожароопасной ситуации.

Запас прочности и продолжительность эксплуатации

Блоки подбираются по прочности в зависимости от назначения:

- теплоизоляционные изделия, отличающиеся низкой плотностью, применяются для утепления стен зданий. Пониженная нагрузочная способность, составляющая до 10 кг/см2, не позволяет использовать их для наружных конструкций;

- конструкционно-теплоизоляционные блоки применяются для постройки стен и внутренних перегородок. Они характеризуются повышенным удельным весом и более высокой прочностью. Способны воспринимать усилия до 30 кг на квадратный сантиметр площади;

- конструкционные блоки наиболее прочные, что позволяет использовать их для возведения капитальных стен зданий. Изделия конструкционного назначения отличается увеличенным удельным весом, составляющим 1,2 т/м3.

Структура и характеристики газонаполненных композитов позволяют эксплуатировать их свыше 50 лет.

Газоблоки имеют точные геометрические размеры, что дает возможность вести кладку на специальный клей для газобетона

Методика изготовления

Основным сырьём, служащим для изготовления пористого бетона, является цемент.

В производстве газосиликата он заменяется известью. На первоначальном этапе главный компонент смешивается с водой и очищенным от примесей песком. В готовый состав добавляется вещество-газообразователь (алюминиевая пудра). Готовая смесь разливается по формам.

Форма со смесью помещается в автоклавную печь, где просушивается под высоким давлением. В ходе твердения происходит выделение газов, затем в структуре блока образуется множество ячеек, через которые выходили пары. Такая методика увеличивает показатель прочности и плотности. Полученный материал активно применяется в строительстве в качестве основного при возведении несущих стен.

Второй способ изготовления газобетона заключается в просушке естественным путём. Полученный ячеистый блок используется в сфере строительных и отделочных работ, в частности, для утепления фасадов зданий.

Преимущества и недостатки

Возведение домов из газосиликатных блоков достаточно оправдано невысокой стоимостью материала и многочисленными его достоинствами:

- Блоки, предназначенные для сооружения домов, обладают высокой прочностью. Для материала средней плотности 500 кг/ м³ показатель механического сжатия 40 кг/ см3.

- Небольшой вес газосиликатных изделий позволяет избежать дополнительных затрат при доставке и установке блоков. Ячеистый материал в пять раз легче от обычного бетона.

- За счет хорошей теплоотдаче снижается расход теплоэнергии. Такое свойство позволяет значительно сэкономить на отоплении здания.

- Высокий показатель звукоизоляции. За счет наличия пор ячеистый материал защищает от проникновения шума в здание в десять раз лучше, чем кирпич.

- Хорошие экологические свойства. Блоки не содержат токсических веществ и совершенно безопасны в применении. По многим экологическим показателям газосиликат приравнивается к дереву.

- Высокая паропроницаемость изделий позволяет создать хорошие условия микроклимата в помещении.

- Негорючий материал препятствует распространению огня в случае пожара.

- Точные пропорции размеров блоков дают возможность выполнения ровной кладки стен.

- Доступная цена материала. При хороших технических показателях цена на газосиликатные блоки сравнительно невысокая.

Дом из газосиликатных блоков позволяет значительно сэкономить на отоплении Наряду с немалым количеством преимуществ пористый материал имеет некоторые недостатки:

- Механическая прочность блоков несколько ниже от железобетона и кирпича. Поэтому при вбивании гвоздей в стену или вкручивании дюбелей поверхность легко крошится. Тяжелые детали блоки удерживают достаточно плохо.

- Способность влагопоглощения. Газосиликат хорошо и быстро впитывает воду, которая проникая в поры, снижает прочность материала и приводит к его разрушению. При строительстве зданий из различных типов пористого бетона применяется защита поверхностей от воздействия влаги. Штукатурку на стены рекомендуется наносить в два слоя.

- Морозостойкость блоков зависит от плотности изделий. Марки газосиликата ниже D 400 не способны выдерживать цикл в 50 лет.

- Материал склонен к усадке. Поэтому особенно у блоков марок ниже D700 первые трещины могут появляться через пару лет после сооружения здания.

При оформлении стен из газосиликата используется в основном гипсовая штукатурка. Она прекрасно скрывает все швы между блоками. Цементно-песчаные смеси не удерживаются на пористой поверхности, а при понижении температуры воздуха образуются небольшие трещины.

Популярность газосиликата с каждым годом возрастает. Ячеистые блоки обладают практически всеми качествам необходимыми для эффективного строительства малоэтажных зданий. Некоторые характеристики намного превышают достоинства других материалов. С помощью легких блоков из газосиликата можно построить надежное здание при небольших затратах за сравнительно короткий срок.

Особенности кладки газоблока с пазами

В отличие от блоков с гладкими торцевыми поверхностями, газоблоки с пазами и гребнями имеют свою технологию укладки. Есть несколько отличий:

Углы и проемы. Если в углу выставляют первый блок пазами наружу или блок точно подходит к проему пазами, то их заделывают раствором. Если в углу выставляют первый блок гребнем или блок выходит в проем гребнем, то его предварительно срезают или зачищают теркой по газобетону.

- Примыкания. Со стороны примыкающей стены блок ориентируют к углу гребнями. Наиболее распространенный способ соединения двух угловых блоков — срезать у примыкающего гребни и заполнить вертикальный шов клеем. Сложность такого соединения в том, что трудно в условиях стройплощадки выполнить идеальный спил. Поэтому толщина шва может быть больше рекомендованных 2-3 мм. Более сложный, но технологически правильный способ — вырезать в боковой поверхности первого блока пазы под гребни примыкающего элемента.

- Вертикальные швы. Если по проекту заложена финишная отделка с двух сторон стены штукатуркой, шпаклевкой или плиткой на растворе, то заделку клеем вертикального шва не проводят. Заделка не влияет на прочность кладки, а лишь обеспечивает воздухонепроницаемость стен. При «сухом» способе отделки хотя бы с одной стороны стены, клеем промазывают только полосы шириной 50 мм вдоль внешних граней торцов блока.

- Доборный элемент. Есть два способа изготовления доборного элемента из газоблока с пазами. Первый — обрезать блок по размеру со стороны гребней, обмазать обе торцевые стороны клеем и установить на место. Второй — распилить газоблок с пазогребнем наискосок, отрезать «лишнюю» часть параллельно линии спила, чтобы две оставшиеся профилированные части вписались в кладку ряда. «Косой» вертикальный шов полностью промазывают клеем. Этот вариант считается более надежным и защищенным от продувания.

Производство и реализация газосиликата в России

- В столичном регионе, заметную долю рынка этого материала занимает , с широкой дилерской сетью в центральном регионе, в зону которого входит Москва и Подмосковье, Тула, Калуга, Рязань, Орел. Поэтому, например, если сфера коммерческих интересов – Рязань, цена газосиликата будет такой же, как и в Москве, то есть от производителя.

- Другая московская предлагает газосиликатные блоки «EL-BLOCK» и «EuroBlock», производство которого расположено в Клинцах (Брянская область). Для покупателя предоставляются лояльные условия покупки, а также доставки: транспортом предприятия или самовывозом.

- Сотрудничество с этой компанией выгодно строительным фирмам, работающим в городах: Киров, Нижний Новгород, Липецк. Лояльные условия предоставляет своим покупателям и ООО «Проф-Бетон», представляя на рынке продукцию под торговыми марками Bikton, ГРАС, Aerostone и «El Block».

- представляет на рынке продукцию «EuroBlock» и Егорьевского завода (ЕЗСМ). представляет газосиликатные блоки Bonolit (г. Ст. Купавна), Masa Henke (Могилевские), EuroBlock (г. Клинцы). Благодаря разветвленной логистической структуре может осуществлять поставки не только в центральный регион, но и Ставрополь, Калининград и даже в Минск (Беларусь).

- Следует отметить, что в крупных городах России существует и местное производство газосиликатных блоков, но не всегда их мощности могут удовлетворить все потребности населения и строительных организаций в этом продукте. Кроме того, в некоторых случаях оправдан завоз из других регионов. Но даже в этом случае, с учетом увеличения цены за счет транспортировки, строить из газосиликатных блоков выгодно.

Где применяют газосиликатные блоки

Сфера применения газосиликата лежит в таких направлениях:

- теплоизоляция зданий,

- постройка зданий и несущих стен,

- изоляция теплосетей.

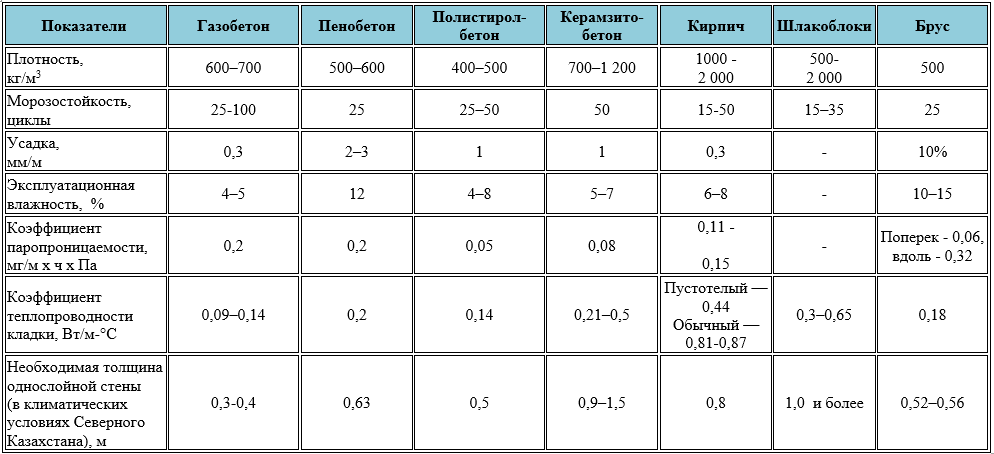

По своим качествам газосиликатные блоки имеют много общего с пенобетоном, но при этом превосходят их по механической прочности.

В зависимости от плотности материала. различают несколько областей применения:

- Плотность блоков от 300 до 400 кг/м3 сильно ограничивает их распространение, и подобные блоки чаще используются в качестве утеплителя для стен. Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они разрушатся. Но в качестве утеплителя низкая плотность играет свою роль, поскольку чем плотнее прилегают к друг другу молекулы — тем выше становится теплопроводность и холоду проще проникнуть в помещение. Поэтому блоки с малой теплопроводностью обеспечивают более эффективную теплоизоляцию,

- блоки плотность в 400 кг/м3 нашли свое применение при строительстве одноэтажных зданий и рабочих помещений. За счет повышенной прочности блоков и их более низкого веса расходы на обустройство фундамента значительно снижаются,

- блоки плотностью в 500 кг/м3 чаще используются при возведении зданий высотой в несколько этажей. Как правило, высотность здания не должна превышать отметку в три этажа. Подобные блоки, в непосредственной зависимости от климата — либо не утепляются вообще, либо требуют традиционных методов утепления.

- наиболее оптимальным вариантом для постройки высотных зданий является использование блоков с плотностью в 700 кг/м3. Подобный показатель позволяет возводить высотные жилищные и производственные здания. Благодаря более низкой стоимости возводимые стены из газосиликатных блоков вытесняют традиционные кирпичные и изготовленные из железобетона.

Чем выше плотность — тем хуже показатели теплоизоляции, поэтому в таких зданиях потребуется дополнительная изоляция. Чаще наружную обеспечивают с помощью плит из пенопласта или пенополистирола. Этот материал отличается низкой ценой и при этом обеспечивают хорошую теплоизоляцию помещения в любое время года.

За последнее время позиция газосиликата, как одного из самых востребованных при строительстве материалов, значительно укрепилась.

Относительно малый вес готовых блоков позволит значительно ускорить постройку здания. К примеру, блоки газосиликатные, размеры которых имеют типовые значения, по некоторым оценкам снижают трудоемкость при монтаже до 10 раз по сравнению с кирпичом.

Стандартный блок с плотностью в 500 кг/м3 с весом в 20 кг способен заменить 30 кирпичей, суммарная масса которых составит 120 кг. Таким образом монтаж блоков на здания с малой этажностью не потребует специальной техники, снизит трудозатраты и затрачиваемое время на постройку здания. По некоторым оценкам, экономия времени достигает снижения в затрат по нему 4 раза.

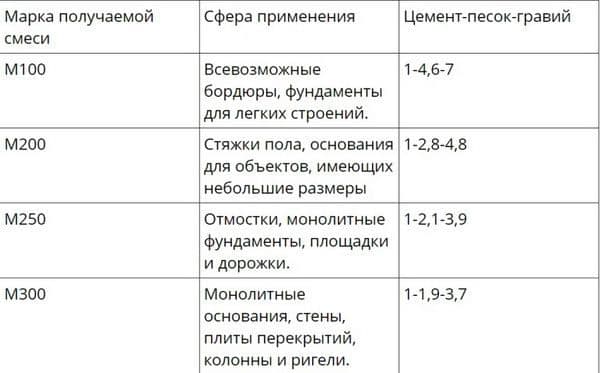

Технология производства газобетона

Сначала готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Затем смесь помещается в емкость, где происходит процесс вспучивания, в результате которого внутри бетона появляются пустоты. Эти пузырьки воздуха сообщают газобетону его свойства. Застывший блок извлекается из формы и нарезается по размеру. Таким образом получают газоблоки заданной формы.

Выделяют два способа производства газобетонных блоков:

- автоклавный;

- неавтоклавный.

Чтобы придать газобетону прочность, блоки обдаются водяным паром в автоклаве и помещаются до полного высыхания в сушильные камеры. Так получают автоклавный газобетон. После такой обработки блоки имеет более постоянные характеристики.

Неавтоклавный газобетон дешевле. Производят путем увлажнения и сушки в естественных условиях.

Кстати, формирование газоблоков из уже застывшей массы является ключевым отличием газобетона от пенобетона. Этот же факт вызывает наиболее ожесточенные споры среди потребителей, ведь поры материала, при таком способе обработки остаются открытыми. Тест на профпригодность газобетона приведем чуть ниже.

Производители газобетонных блоков

Согласно отзывам, лучшие компании-производители газоблоков:

Bonolit (Бонолит г. Старая Купавна), Грас (г. Малоярославец), Ytong (Итонг – торговая марка компании Xella (Германия), Poritep (г. Нижний Новгород), El-Block (г. Коломна), H+H (ООО «Х+Х РУС»), ООО «ГАЗОБЕТОН» (г. Иваново), Завод «Аэрок-СПб» (г. Санкт-Петербург), ЕвроАэроБетон (г. Сланцы).

Как видим, преимущественно отечественные производители. Не считая кустарных мини-заводов, на рынке представлено еще несколько десятков именитых производителей.

Чем газобетон (СИБИТ) лучше своих бетонных «коллег»

Пенобетон представляет собой бетонную смесь, изготовленную с применением пенообразующих синтетических или органических добавок. При изготовлении пеноблоков бетонную смесь заливают в специальные формы, под воздействием естественных атмосферных условий смесь твердеет и набирает прочность. Часто производством пенобетона занимаются кустарным способом, чего нельзя сказать о газобетоне (СИБИТе), который изготавливается исключительно в производственных условиях.

Газосиликат – это тот же ячеистый бетон, однако он обладает несколько другими техническими характеристиками, нежели газобетон (СИБИТ). Основным связующим звеном в последнем выступает цемент, а в газосиликате – известь. Газобетон отличается лучшей морозостойкостью, меньшим водопоглощением, лучшей огнеупорностью, а также более высокой долговечностью. К тому же, газобетонные блоки стоят дешевле газосиликатных, что также играет немаловажную роль в современном строительстве.

Арболит или деревобетон – блочный стеновой материал, созданный с добавлением обработанной деревянной щепы (80-90%) и портландцемента в качестве вяжущего вещества. Арболит обладает рядом минусов по сравнению с газобетоном, такими как более высокая теплопроводность, более низкая морозостойкость, больший вес блоков, большая погрешность в геометрии блоков, а также больший процент влагопоглощения. Арболитные блоки в отличие от газобетонных часто изготавливают не на производстве. К тому же блоки из арболита имеют больший ценник, чем из газобетона.

Керамические блоки обладают множеством достоинств перед другими стеновыми материалами, к примеру, высокой экологичностью и хорошей прочностью, но есть у них и свои недостатки. В сравнении с газобетонными блоками керамоблоки требуют дополнительную внешнюю теплоизоляцию и наличие более массивного фундамента, что значительно удорожит и без того недешевое строительство (керамоблоки стоят дороже газобетона).

Бетолекс является аналогом СИБИТа и представляет другую торговую марку газобетона. В отличие от последнего бетолекс обладает большими возможностями, ведь СИБИТ – это газобетонные блоки, а бетолекс представлен и блоками, и перемычками, и стеновыми панелями, и панелями перекрытий. Положительные особенности бетолекса, соответственно, отражаются на стоимости этого материала. СИБИТ значительно дешевле своего аналога.

Теплоблок – современный стройматериал, состоящий из 3-х слоев, соединенных специальными стержнями. Первый слой – это вибропрессованный бетон или керамзитобетон, второй – утеплитель пенополистирол, а третий – декоративный вибролитой бетон. Основное преимущество материала – это способность сохранять в доме оптимальную температуру. Однако, за счет характеристик материала, конструкция из него требует наличия принудительной вентиляции и обязательной внутренней отделки. Блоки зачастую обладают неправильной геометрией, что усложняет процесс кладки.

Керамзитобетон представляет собой строительный материал, в состав которого входят цемент, песок и керамзит. За счет последнего конструкции, построенные из керамзитобетона, отличаются больше прочностью, чем из газобетона. Если сравнивать геометрию тех и других блоков, то газобетонные имеют более ровную поверхность, что упрощает процесс кладки. Газобетонные блоки имеют большие габариты, чем керамзитобетонные, а это значит, что процесс кладки в первом случае будет проходить быстрее. К тому же кладка из газобетона будет иметь меньшие «мостики холода», то есть через швы уйдет меньшее количество тепла. СИБИТ обладает лучшей теплоизоляцией.

Полистиролбетон – еще одна разновидность легкого бетона, однако в данном случае в качестве заполнителя используется вспененный полистрирол в гранулах, который в основном и является причиной всех недостатков этого материала. Полистиролбетон принадлежит к группе горючести Г1, а это означает, что он не горючий, но и не огнестойкий. Шарики полистирола рядом с источником огня или из-за воздействия высоких температур имеют свойство постепенно разрушаться и, таким образом, терять свойства по теплозащите. Блоки из-за этого не разрушатся, но все же станут менее прочными. Полистиролбетон в сравнении с газобетоном является абсолютно экологически небезопасным, не имеет точной геометрии и часто производится не по правилам, что ухудшает качество блоков.

Вывод: каждый блок хорош в своей системе

Резюмируя все изложенное можно сказать, что газосиликатные и пенобетонные блоки автоклавного твердения практически равнозначны. Однако на отечественном рынке представлены в основном блоки из пенобетона естественного твердения, свойства и характеристики которого значительно ниже. Что же касается газосиликатных блоков, недостатки их связаны с тем, что в западноевропейских странах, откуда к нам пришел этот материал, блоки как самостоятельный конструкционный материал применяются редко. В основном при строительстве, в первую очередь индивидуальных жилых домов, используются комплексные системы совместимых стеновых и отделочных материалов, позволяющих нивелировать отрицательные свойства, вроде высокого водопоглощения, выводя на первый план положительные – низкую теплопроводность, гладкие поверхности, отличную геометрию.