Преимущества ячеистого материала

Газобетон – уникальный строительный материал, обладающий множеством положительных характеристик, главными из которых являются:

Низкие затраты на возведение объекта, основой которого являются газобетонные блоки. Снижение сметных расходов по сравнению со строительством зданий из кирпича достигает 30 процентов. Это связано с габаритами, формой, массой продукции из газобетона, уменьшением потребности в связующих составах. Небольшой вес блоков позволяет снизить нагрузку на основание, достичь экономии на начальной стадии строительства здания. Уменьшению затрат способствует использование специального клея для кладки блоков, затраты на приобретение которого существенно ниже, чем на приготовление строительного раствора.

К главным достоинствам газобетона, делающим его настолько востребованным в строительстве материалом, производители относят:высокие прочностные характеристики

- Повышенные темпы выполнения строительных мероприятий, связанные с увеличенными размерами газонаполненных блоков.

- Повышенные теплоизоляционные характеристики, связанные с тем, что блоки более чем на 80 процентов состоят из воздушных пор. Применение газобетона при возведении капитальных стен позволяет отказаться от дополнительной тепловой изоляции, снизить затраты на отопление помещения.

- Повышенная точность геометрических размеров блоков, позволяющая обеспечивать идеальную плоскостность строительных конструкций, значительно облегчить труд, исключить подгонку изделий.

- Отличные звукоизоляционные показатели, затрудняющие проникновение посторонних шумов в жилое помещение. Владельцы газобетонных построек убедились, что такое свойство материала актуально для крупных населенных пунктов с повышенным уровнем шума и частных построек, расположенных вблизи с автомобильными магистралями.

- Пожаробезопасность, благодаря которой газобетонные изделия лидируют среди строительных материалов. По огнестойкости они занимают ведущую позицию. Являясь негорючим строительным материалом, газоблоки не позволяют распространяться открытому огню, что способствует пожаробезопасности возведенных из них конструкций.

- Экологичность, обусловленная применением при изготовлении изделий сырья, не представляющего опасности для здоровья людей – цемента, песка, извести. В процессе химической реакции алюминиевая пудра способствует образованию пор и не токсична. По экологическим характеристикам композиты близки натуральной древесине.

- Простота обработки композита, который легко режется с помощью электрического и ручного инструмента. При необходимости, используя дрель, ножовку или обычные стамески, можно придать любую конфигурацию газонаполненному блоку, выполнить в нём отверстия для подвода канализационных сетей, водопроводных магистралей, электрической проводки. Лёгкая обработка газобетона является неоспоримым преимуществом

- Повышенная устойчивость к резким перепадам температуры. Морозостойкость массива позволяет блокам выдерживать более 200 циклов замораживания с последующим оттаиванием. При этом сохраняются прочностные характеристики, плотность материала.

- Возможность доступа через газобетон свежего воздуха в жилое помещение. Повышенная паропроницаемость затрудняет накопление влаги, образование грибков, плесени.

- Длительный ресурс эксплуатации строительных конструкций из газобетонных композитов, возведение которых выполнено с учетом всех строительных требований.

Несмотря на множество положительных характеристик, изделия имеют ряд определенных недостатков. Остановимся на них детально.

Особенности укладки газобетонных блоков

Перед укладкой блоков фундамент гидроизолируют

Перед укладкой бетона нужно проверить ровность фундамента. Перепад между самой низкой и высокой точками не должен составлять более 3 см. На основание настилают 2 слоя листовой гидроизоляции, к примеру, рубероида или пропитанного битумом гидроизола).

При проведении работ придерживаются следующих правил:

- Чтобы все стены получились на одном уровне по высоте, между противоположными углами натягивают веревки.

- Клей наносится на горизонтальный шов и на участки стыка с соседними блоками. Сколько изделий покрывать клеем за один прием, зависит от быстроты ведения работ. Обычно за раз его накладывают максимум на 2-3 блока. Намазывать сразу большое количество не рекомендуется, так как можно не успеть вовремя выровнять положение всех элементов до затвердения смеси. Если необходимо, кладку можно быстро разобрать и выложить снова.

- Разравнивают состав резиновой киянкой. Использовать при укладке и позиционировании пористых блоков металлические инструменты нельзя – они легко повреждают их поверхность. Неровные участки можно шлифовать специальной теркой, а затем удалять пыль щеткой.

- Для контроля ровности по горизонтали используют строительный уровень и правило. Проверять кладку нужно после каждого выложенного ряда блоков. При этом правило помещают на поверхность бетона, а поверх него устанавливают уровень. Чтобы оценить прямоту углов, подойдет простой угольник из дерева.

- Для контроля кладки по вертикали лучше всего использовать отвес. Отклонения от прямой не должны составлять более 1,5 мм на 2 м высоты кладки. Возможен и контроль вертикалей с помощью уровня и правила.

- Когда первый ряд будет уложен, нужно подождать 3-4 часа для схватывания смеси, а после этого продолжать работы.

Начальный ряд блоков армируют прутами сечением 0,8-1 см, чтобы конструкция была прочнее. Для перегородок и других тонких кладок достаточно одинарного изделия. Если блоки имеют ширину больше 25 см, их армируют парой прутов. Канавки под них создаются штроборезом. Они должны быть несколько большего размера, чем сами арматурные детали, чтобы последние могли полностью спрятаться внутри. Канавка должна отстоять от каждого края бетонного кирпича минимум на 6 см. Углубления очищают щеткой от строительной пыли, а потом наполняют клеем для газоблока на 2/3. После этого в них помещают пруты. Клей предохраняет арматуру от коррозии. В дальнейшем такие прутья монтируются в каждый 4-й ряд, а также в участки под оконными проемами. Если возникла необходимость разрезать блок, для этого используют ножовку.

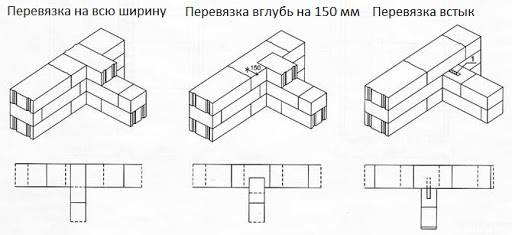

Как и при кладке кирпичных рядов, при работе с пористым бетоном организуется перевязка. Продольные швы в каждом последующем ряду смещаются минимум на 8 см. Блоки, формирующие углы здания и выкладываемые возле проемов, должны быть достаточно длинными – минимум 11,5 см.

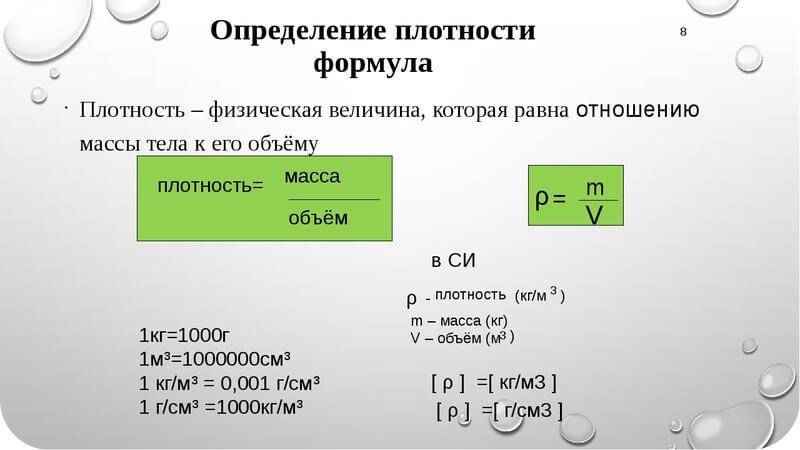

Что такое плотность газобетона

Плотностью именуют вес единицы объёма материала (в данном случае кубометра). Почти все строительные материалы в той или иной степени поризованы — то есть, состоят не только из твёрдого вещества, но и из воздуха. Их плотность различна, поэтому у каждого материала существует две характеристики плотности.

Плотность истинная характеризует только твёрдое вещество – без пор. Однако в стройматериале поры присутствуют, поэтому и вычисляется, так называемая, средняя плотность – с учётом естественного состояния.

Определяется она на образцах правильной геометрической формы: кубика, балочки или цилиндра массой 500 г, высушенных при температуре +110 градусов. Зная массу, и вычислив объём образца, среднюю плотность в сухом состоянии определяют по приведённой ниже формуле.

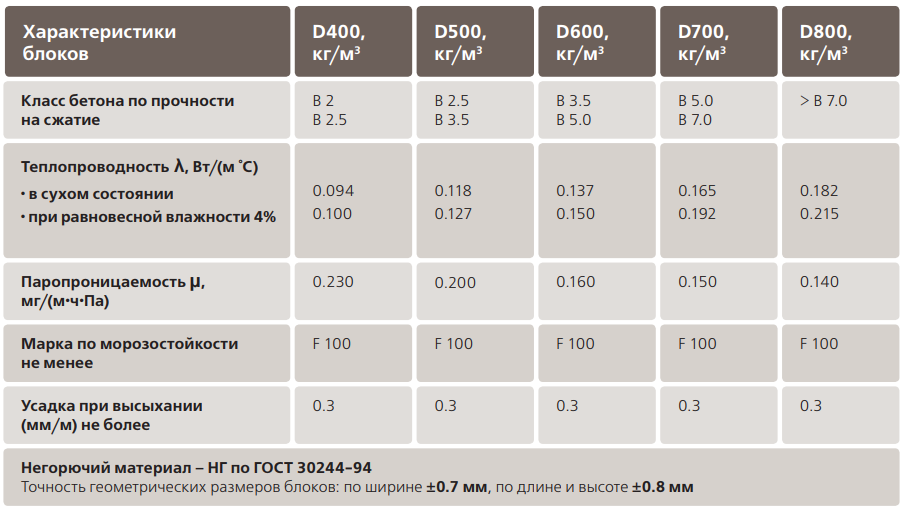

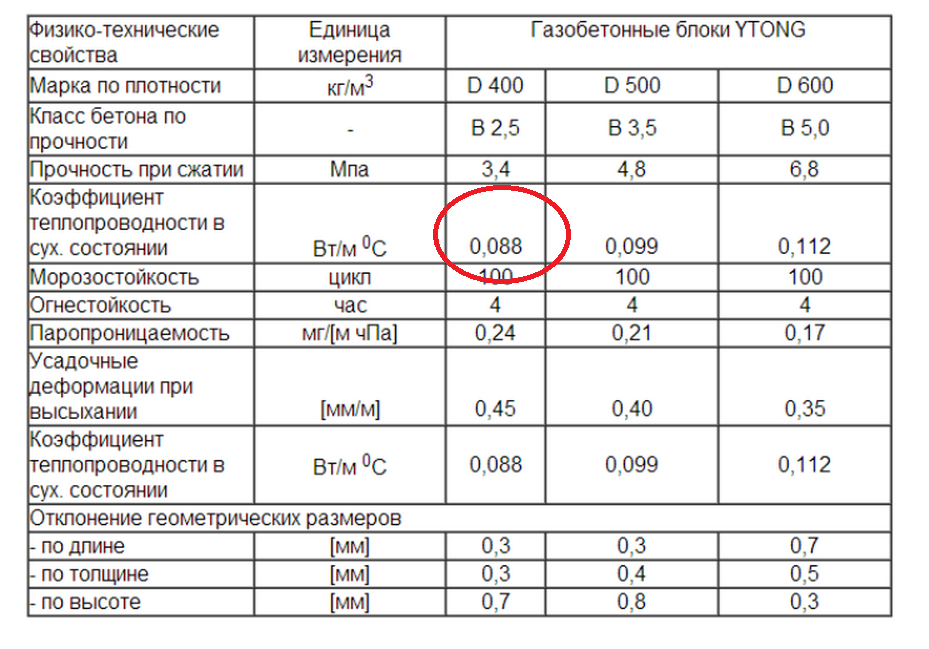

Именно по показателю плотности и маркируются ячеистые бетоны. Плотность газобетона d400 означает, что 1 м3 этого материала весит 400 кг.

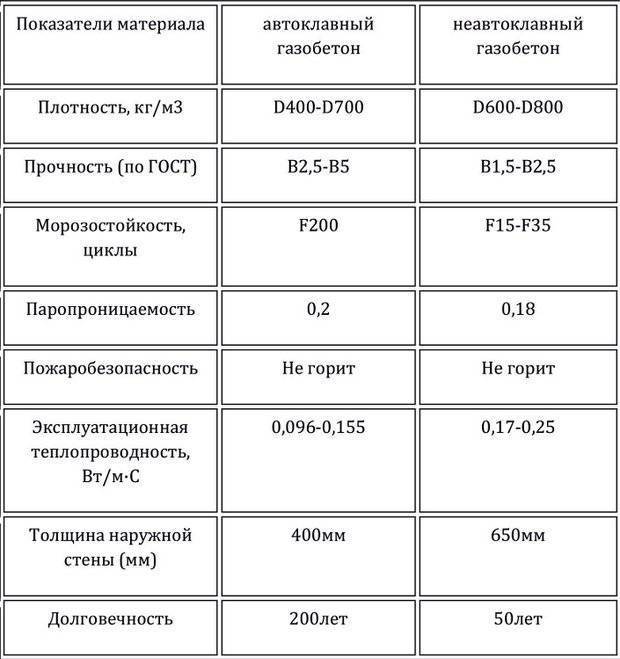

От чего зависит плотность газоблока

Основой газобетонных смесей являются комбинации вяжущих веществ, и далеко не всегда основным является портландцемент. Он обязательно присутствует, но чаще комбинируется либо с известью, либо с золой уноса. Известь, как источник кальция, для автоклавного газобетона очень важна, так как в процессе высокотемпературной обработки происходят изменения молекулярного состава. Обычный кальций превращается в гидросиликат, за счёт чего и обеспечивается более высокая прочность камня.

Что касается плотности, то она напрямую зависит от содержания цемента. Чем его больше, тем более плотным получится бетон, поэтому у каждой марки плотности своя рецептура. На плотность камня влияет так же интенсивность процесса газообразования, на производствах его регулируют за счёт изменения процентного содержания алюминиевой пасты.

Что такое газобетон и изделия из него

Большинство застройщиков имеет представление, что такое газоблок. Это изделие в виде прямоугольного параллелепипеда, изготовленное из газонаполненного бетона. Газоблок производится по автоклавной технологии с использованием алюминиевого порообразователя.

Газобетон как строительный материал приобрел в последнее десятилетие широкую популярность

Газобетон как строительный материал приобрел в последнее десятилетие широкую популярность

Отличительные особенности газобетона:

- равномерное распределение в газобетонном массиве воздушных полостей;

- стабильный диаметр внутренних ячеек;

- концентрация ячеек в газобетонном массиве – до 70%;

- открытая форма воздушных полостей.

Газобетон отличается:

- плотностью материала;

- областью использования;

- размером воспринимаемых усилий.

В зависимости от указанных особенностей газонаполненный композит (газобетон) делится на следующие разновидности:

- теплоизоляционный;

- конструкционно-теплоизоляционный;

- конструкционный.

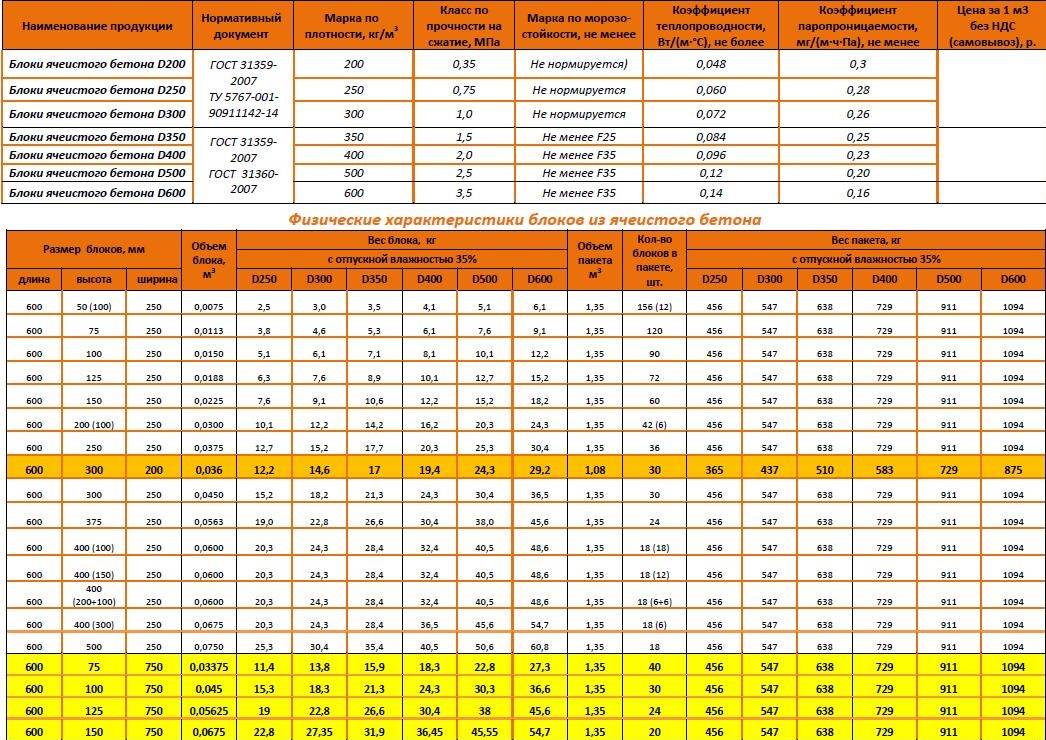

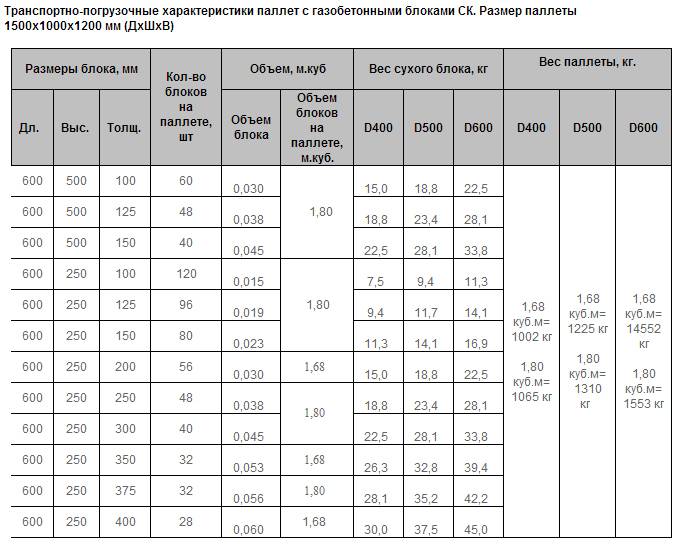

Блочная продукция из газобетона имеет различный размер, вес, объем. Количество газобетонных блоков для выполнения кладки несложно определить с помощью онлайн-калькулятора.

Газобетон не слишком сложен в производстве, однако для достижения высокого качества требует высокотехнологичного оборудования

Газобетон не слишком сложен в производстве, однако для достижения высокого качества требует высокотехнологичного оборудования

Технология производства

Разберемся, как делают газоблоки. Компоненты перемешиваются в определенных пропорциях, сырье разливается в специальные формы для газоблоков. Если производственный процесс подразумевает автоклавный вариант, то затвердевание камней происходит под воздействием температурного режима, достигающего двухсот градусов, и давления в 10 – 12 бар. Обработка в автоклаве во время изготовления блока дает возможность порам равномерно распределиться по всему объему камня.

Второй вариант изготовления – застывание сырья в обычных условиях. Качество таких блоков ниже, и стоят они дешевле.

Технология производства

Разберемся, как делают газоблоки. Компоненты перемешиваются в определенных пропорциях, сырье разливается в специальные формы для газоблоков. Если производственный процесс подразумевает автоклавный вариант, то затвердевание камней происходит под воздействием температурного режима, достигающего двухсот градусов, и давления в 10 – 12 бар. Обработка в автоклаве во время изготовления блока дает возможность порам равномерно распределиться по всему объему камня.

Второй вариант изготовления – застывание сырья в обычных условиях. Качество таких блоков ниже, и стоят они дешевле.

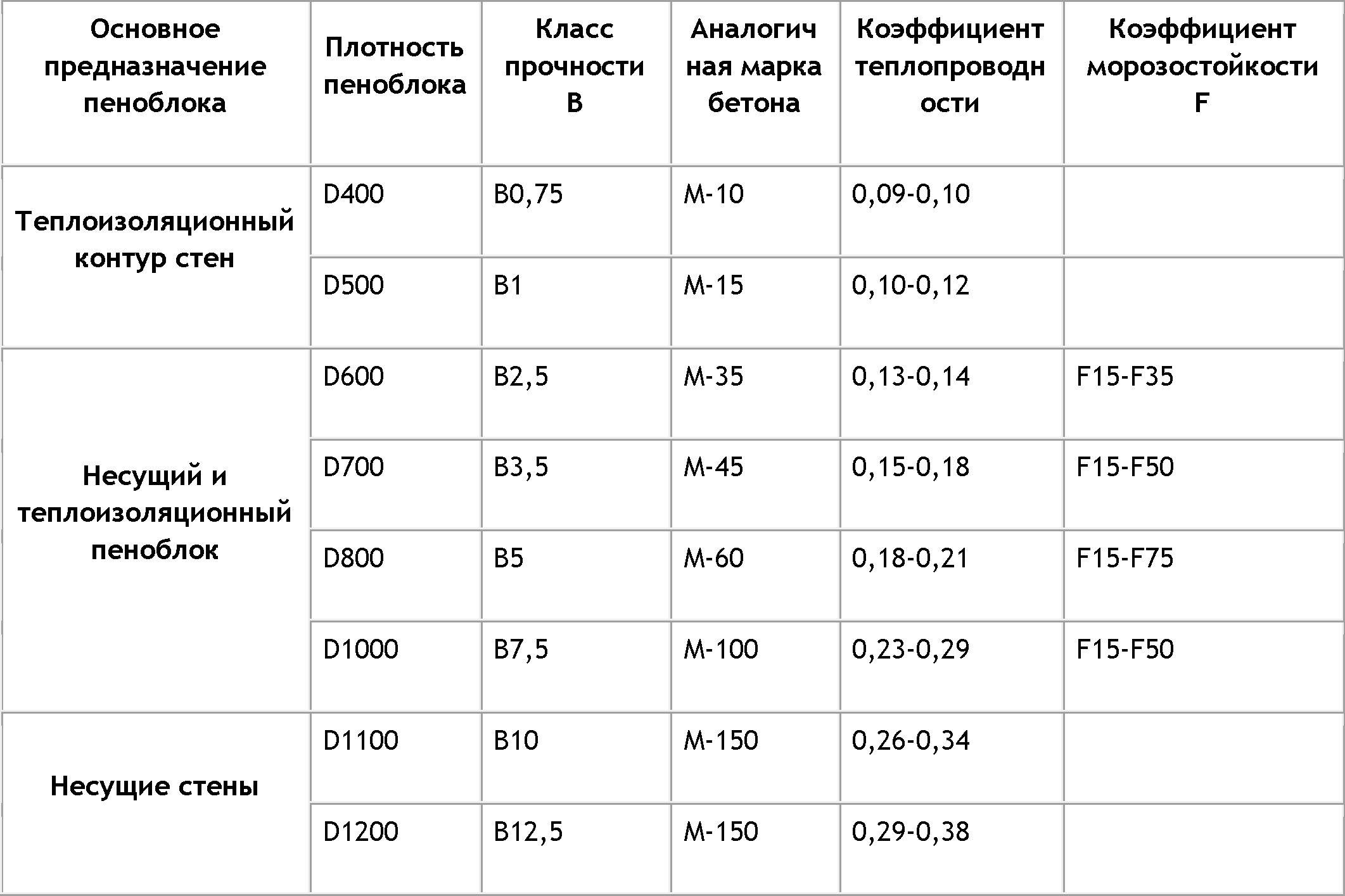

Как выбрать?

Многие люди, не знающие тонкостей строительного дела, сталкиваются с проблемой выбора газобетонного блока. Чтобы не совершить неправильный выбор, который впоследствии может привести к неустойчивости здания, выбирая вид блоков, рекомендуется следовать следующим критериям.

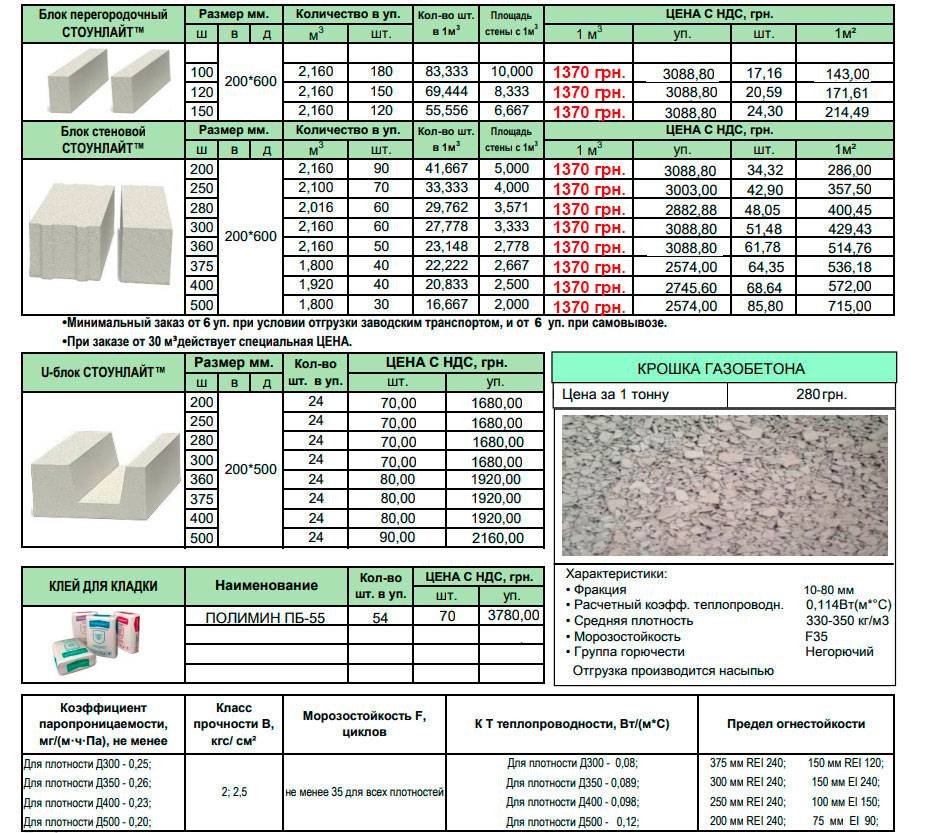

Выбирая газобетонный блок, важно помнить, что данный материал не универсален. Для проведения различных видов построек важно выбрать тот материал, который подходит цели строительства. Для строительства несущих стен и сооружения капитальных перегородок подходят стеновые блоки, при возведении внутренней перегородки используют перегородочный вид газоблока

Понять, в чем их отличие, несложно. Разница между перегородочным и стеновым блоком заключается в толщине. У перегородочных она не превышает двухсот миллиметров

Для строительства несущих стен и сооружения капитальных перегородок подходят стеновые блоки, при возведении внутренней перегородки используют перегородочный вид газоблока. Понять, в чем их отличие, несложно. Разница между перегородочным и стеновым блоком заключается в толщине. У перегородочных она не превышает двухсот миллиметров.

А также выбирая, рекомендуется уточнять плотность блока. Высокая плотность показывает высокую прочность материала и высокий показатель теплопроводности. Следовательно, стройматериалу, имеющему наивысшую отметку плотности, требуется продумать теплоизоляцию. Большой популярностью пользуется марка, имеющая среднюю плотность, D500. Она подходит для всех типов строительства. Но при возведении перегородок рациональнее будет применение марки D500.

При выборе габаритного блока строителю требуется узнать размер блока и провести расчет. Это необходимо для того, чтобы понять, какое количество блоков понадобится для возведения всех стен. Помимо этого, желательно уточнить у продавца о наличии паза и гребня в блоках. Это необязательное требование, но благодаря наличию данных элементов кладку проводить становится легче, а расход клея значительно экономнее. Однако цена такого вида блока значительно превышает стоимость обычного.

Еще один важным критерием, на который необходимо опираться, выбирая газобетонные блоки, является его марка. Чаще всего производимые газобетонные блоки всех марок изготавливаются одинаково с использованием одного оборудования и схожего состава. Если в магазине стоимость одной марки значительно превышает стоимость другой, то в ней покупатель просто переплачивает за бренд и известность той самой марки

Вдобавок следует обратить внимание на месторасположения завода, выпускаемой продукции. Зачастую высокая цена обусловлена удаленностью завода, и магазин переплачивает за логистику

В соответствии со стандартами ГОСТа, допускаются не больше пяти процентов сколов и обломков на блочном материале. Однако данный показатель подходит лишь продукции первого сорта. Материалу второго сорта присущ показатель в десять процентов. Сколотый газобетон подойдет для проведения кладки наружных стен с последующей облицовкой. Выбор данного вида блока позволит сэкономить четверть затрат, планируемых расходовать на материал.

Заключительным важным критерием, помогающим выбрать блок – это сцепляющая основа. От вида сцепляющей основы меняется и вид самого газоблока. На сухую стяжку требуется подобрать стройматериал с отклонением по всем параметрам. Толщина блока должна составлять не больше полутора миллиметров. Кладка на клей также требует отклонение. Оно не должно быть больше двух миллиметров, а на кладку с использованием растворов – не более пяти.

Что такое газоблок, про его виды и размеры смотрите в видео ниже.

Какую нагрузку выдерживает газобетонный блок

Как понятно из формулы расчета на напряжения, уменьшить их можно либо снизив нагрузку, либо увеличив площадь опоры. Снизить величину нагрузки вряд ли получится, так как она определена назначением и условиями эксплуатации здания. Но увеличить площадь опирания возможно. Для этого достаточно подложить под конец балки широкую доску. При ширине доски в 200 мм (20 см) площадь опоры увеличиться вдвое. Ровно в два раза уменьшаться и напряжения.

Конечно, в строительстве применяют другие способы решения этой задачи. При опирании деревянных, стальных балок или ребристых плит перекрытия по верхнему ряду газоблоков устраивают железобетонный пояс. А уже на него производят укладку балок или плит. Армированный железобетон распределяет усилие по большей площади, многократно уменьшая напряжения. В результате такого распределения один погонный метр стены из газобетона B1,5 толщиной 300 мм (30 см) может выдержать нагрузку более 40 тонн!

Проверить не сложно, умножив расчетное сопротивление на площадь опирания 15 кг/см². * (100 см * 30 см) = 45 000 кг.

Для частного дома этого более, чем достаточно. Если же в качестве перекрытия рассматривается монолитная железобетонная конструкция, то при правильном армировании распределяющий усилия пояс делать не нужно. Край монолитной плиты равномерно распределит их по толщине блока.

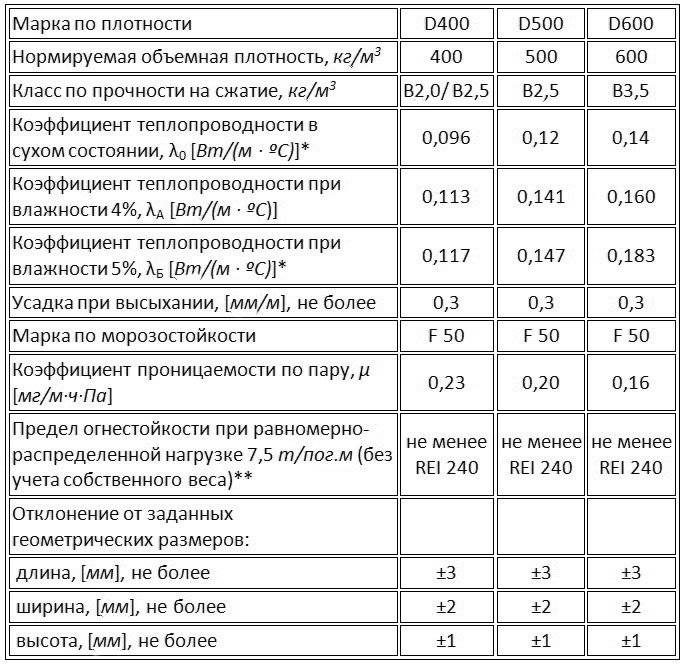

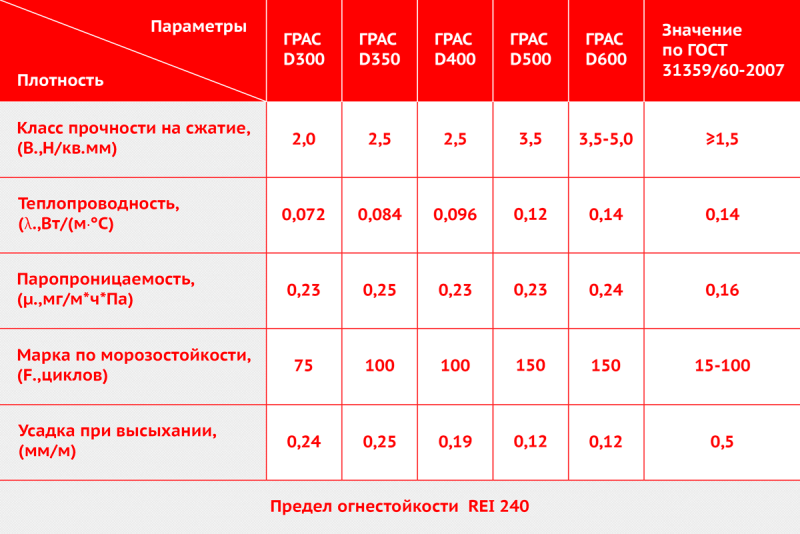

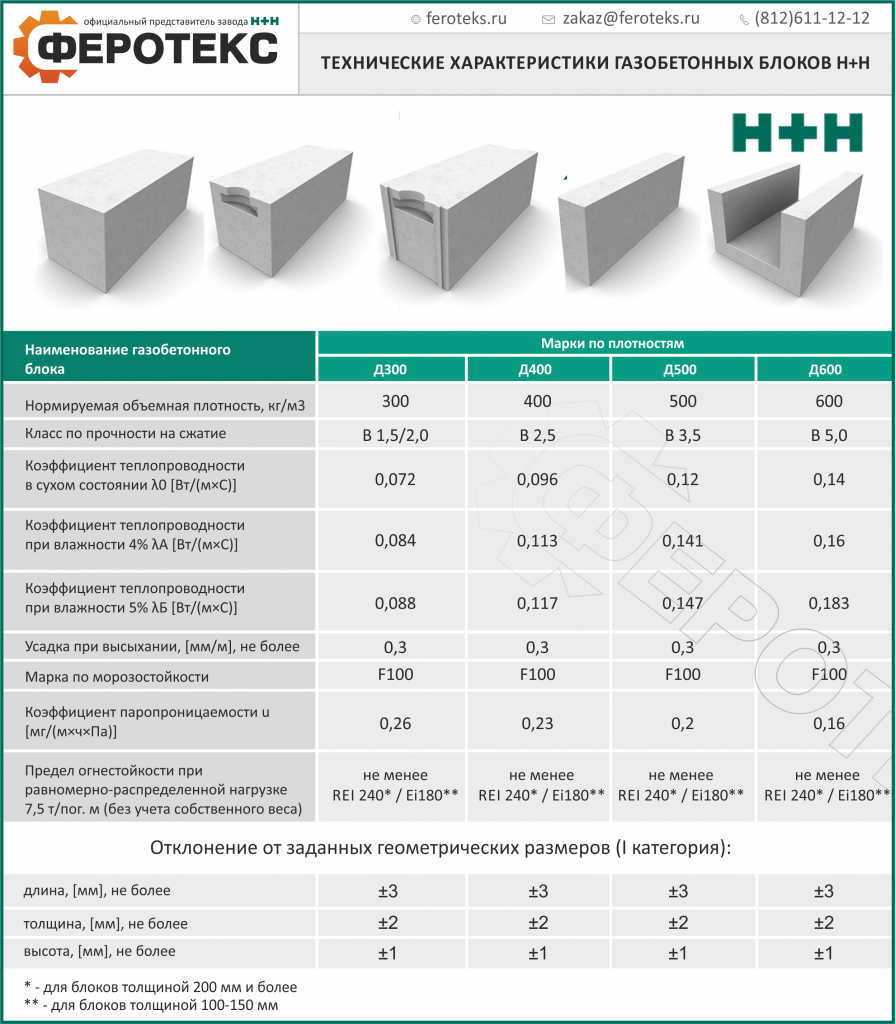

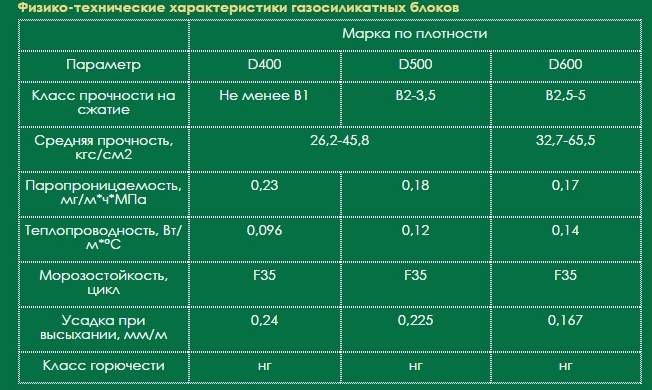

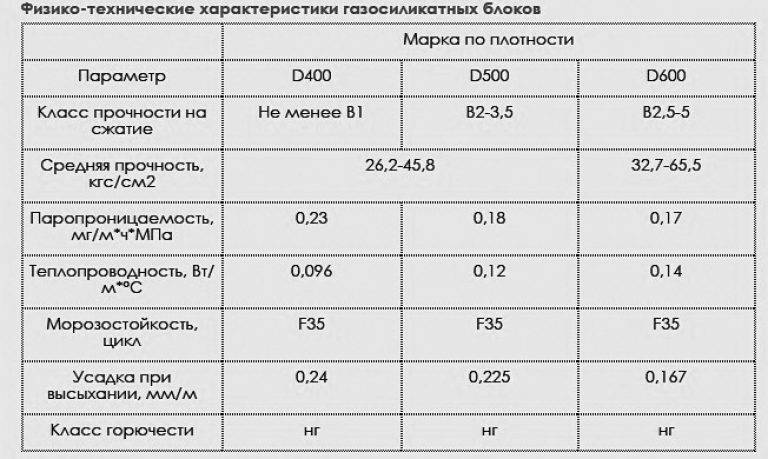

Технические характеристики ячеистого бетона

Ячеистый бетон относится к разряду легких строительных материалов. Однако метод получения его основан не на добавлении легких заполнителей как, например, при производстве шлакобетона, а на внедрении пузырьков воздуха.

Полученная легкая губчатая масса отличается куда меньшим весом, а главное – прекрасными теплоизоляционными свойствами.

Способ получения

На технические характеристики материала влияет способ получения. По методу производства различают несколько видов бетона.

На технические характеристики материала влияет способ получения. По методу производства различают несколько видов бетона.

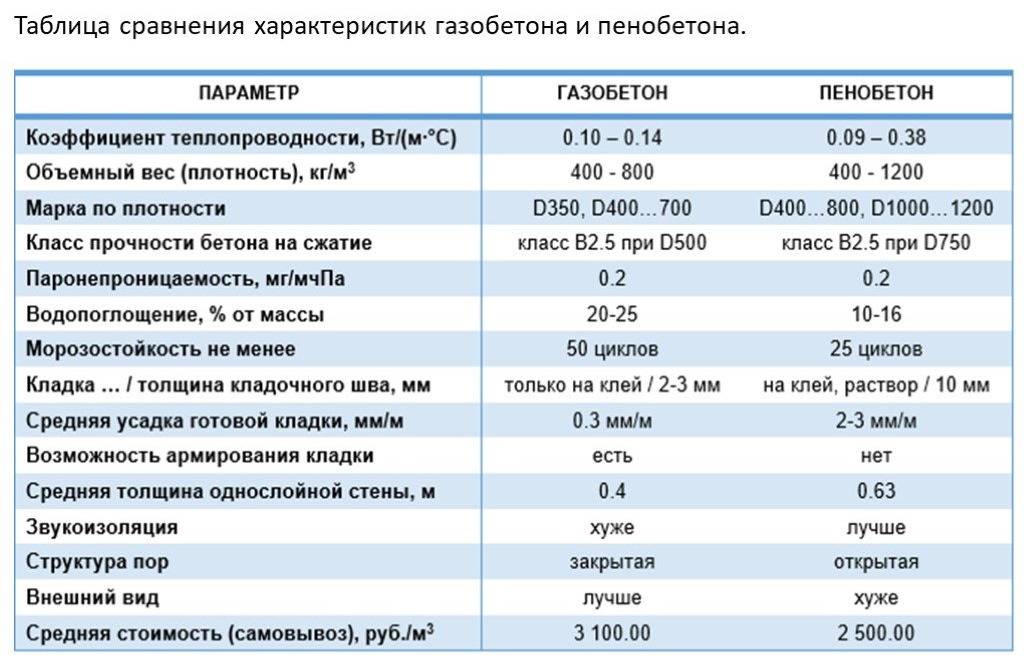

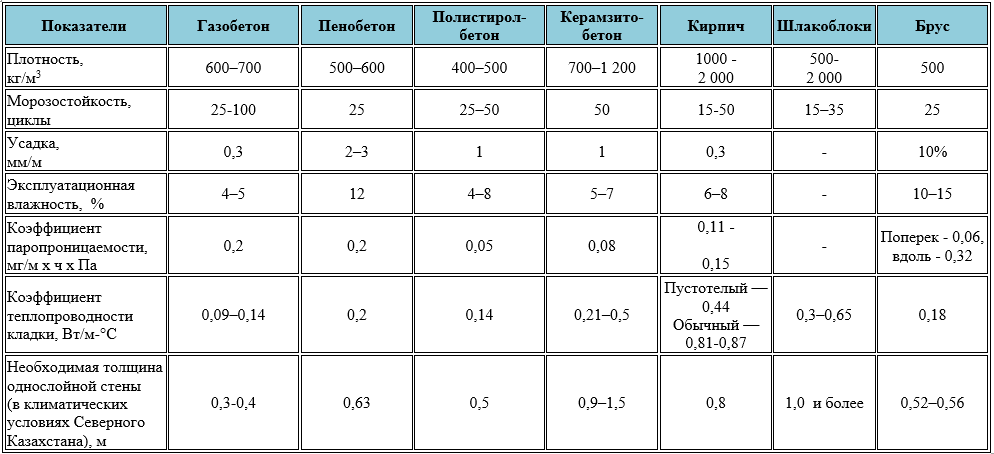

- Газобетон – искусственный камень, в котором приблизительно сферические поры с диаметром в 1–3 мм равномерно распределены по всему объему и не сообщаются друг с другом. Получают материал путем внедрения в свежеприготовленную смесь газообразователей – чаще всего, алюминиевую пудру. Они взаимодействуют с известковым или сильнощелочным цементным раствором с выделением газа, который и вспенивает застывающий бетон.

- Пенобетон еще проще в получении: пенообразователь – мыло или гидролизованный протеин, добавляют в смесь и стабилизирует путем перемешивания. Иногда достаточно ввести в готовый раствор стабилизированную пену. Поры замкнутые, распределены равномерно.

- Комбинацией обоих методов получают пеногазобетоны. Порой, такой способ более экономичен.

По сравнению друг с другом прочность у газобетона выше.

Так, при средней плотности в 500 кг/куб. м. прочность на сжатие у газобетона достигает 2,5–3 МПа, а у пенобетона – 1,5–2 МПа.

Однако прочность любого из видов материала можно повысить автоклавной обработкой.

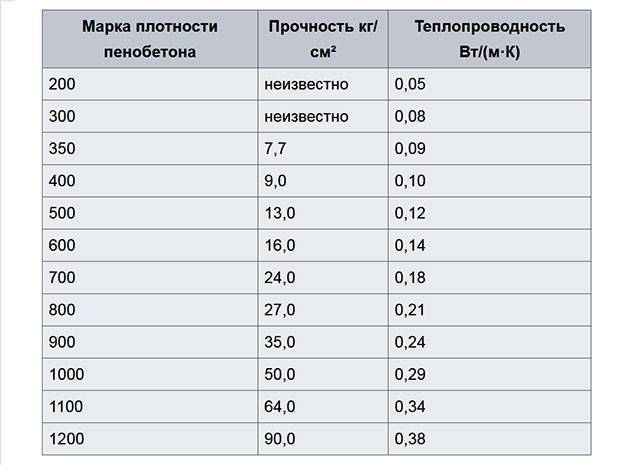

Объемная масса

Для ячеистых бетонов важна такая характеристика, как объемная масса, то есть вес единицы объема – 1 куб. м. По этому показателю и пено- и газобетоны разделяют на три категории:

- теплоизоляционный материал – бетон с объемной массой в 300–500 кг/куб. м. Для сооружения несущей стены он не используется;

- конструкционно-теплоизоляционный – при объемной массе в 500–900 кг/куб.м. его можно применять и для опорных перегородок;

- конструкционный материал имеет объемную массу в пределах 1000–1200 кг/куб м. и к легким бетонам, по сути, уже не относится.

Теплоизоляционный материал приготовляется без заполнителей. Другие варианты могут включать и наполнители – обычно это мелкий или молотый песок.

Вес сооружения определяется объемной массой бетона. Рассчитать его нетрудно. В среднем 1 кв. м. стены весит 300–450 кг, если сделан из пенобетона, и 145–240, если из газобетона.

Кроме того, и на вес, и на прочность влияет характер вяжущего: силикатный газобетон, например, будет тяжелее при той же степени пористости. А вот водопоглощение у силикатных вариантов выше. Поэтому их применение по сравнению с цементным ячеистым бетоном ограничено.

Размеры

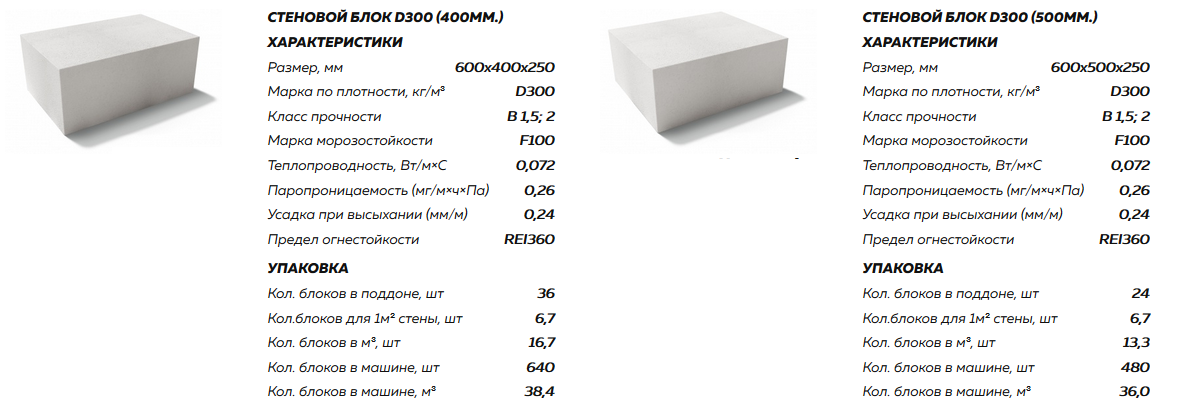

Размеры блоков из ячеистого бетона (газо- и пенобетона) заметно отличаются. В зависимости от назначения габариты их могут быть следующими:

- гладкий базовый блок: ширина – 200–500 мм, высота – 200 мм, длина – 600 мм;

- блоки для перегородок: ширина – 75–150 мм при такой же длине и высоте;

- блоки для перемычек: ширина 250–400 мм, при высоте в 200 мм и длине в 500 мм.

Кроме того, выпускаются разнообразные блоки сложной формы.

Стоит отметить, что к геометрическим размерам теплоизоляционных блоков предъявляются самые высокие требования: допускаются отклонения не более чем в 1,5 мм. Это связано со способом кладки – на специальный клеевой состав, чтобы предупредить появление холодовых мостиков.

Изготовить из стандартных модулей блоки другого размера труда не составляет: ячеистый бетон так же послушен в обработке как дерево и прекрасно соединяется обычными гвоздями. Про применение и энергоэффективные и другие основные свойства ячеистого бетона, вес блоков и их плотность читайте ниже.

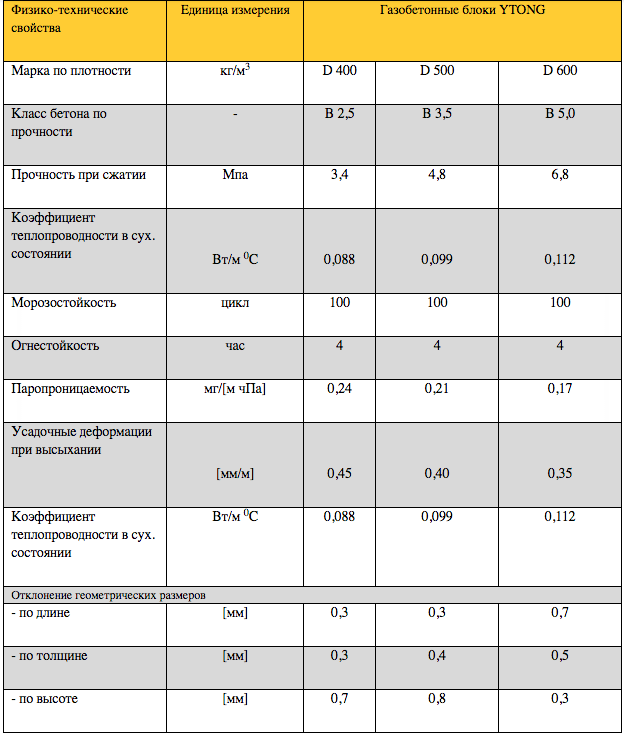

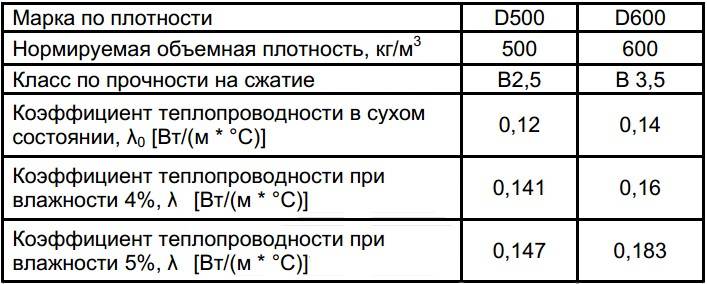

Что означает термин «плотность»

Физическое определение плотности — масса тела, содержащаяся в единице объема. Не зря единицей измерения плотности является кг/м3. Однако, в прикладном смысле плотность — важная и весьма значимая величина. Когда речь идет о газобетоне, этот термин может означать соотношение сплошного массива к объему пузырьков. Чем их меньше, тем выше плотность, и наоборот.

На практике, понятие плотности говорит о материале достаточно, чтобы пользователь мог сделать определенные выводы. Например, чем выше плотность газобетонных блоков, тем больше их вес. Если выбирается материал для наружных стен, появляется возможность вычислить степень нагрузки на фундамент. От того, какой плотности газобетон будет использован для постройки, зависит тип и размер основания, а также — несущая способность самих стен.

Появляется возможность определить максимальную этажность постройки — газобетонные блоки с малой плотностью легче, но и несущая способность у них меньше. Кроме того, большое количество пузырьков газа увеличивает теплосберегающие возможности материала. Это означает, что малая плотность газобетонных блоков для теплового контура здания предпочтительнее, так как появляется возможность экономить на отоплении.

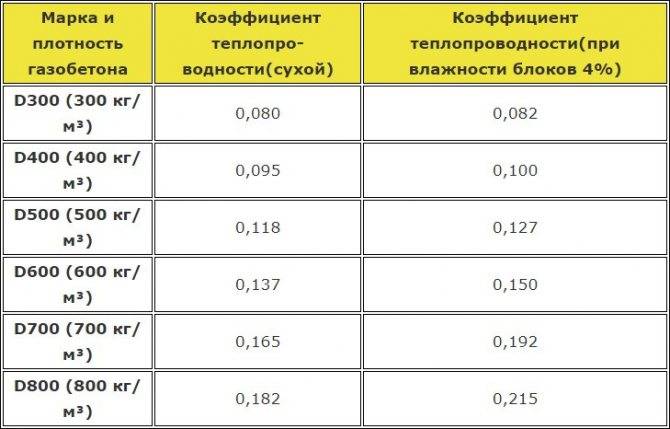

Технические характеристики

Сырье для блоков из газобетона смешивают, в автоклаве под высоким давлением смесь вспенивается, приобретает пористую структуру. Сфера применения зависит от марки.

В зависимости от плотности различают газобетон:

- теплоизоляционный D300-500;

- конструкционно-теплоизоляционный D500-900;

- конструкционный D1000-1200.

Прочность

Несмотря на небольшую массу, материал отличается высокой прочностью, его используют при возведении несущих стен, перегородок внутри помещения. Показатели на сжатие находятся в пределах 1,5-3,5 кгс/м2.

Простота обработки

Изделие легко режется с помощью несложных инструментов, поэтому можно придавать блокам нужный размер и форму.

Это позволяет расходовать изделия экономно, с наименьшими потерями. Ни у одного стройматериала нет такой простоты обработки.

Теплоизоляционные свойства

При возведении домов чаще применяют блоки D-500 и D-600, которые обладают высокими теплоизоляционными качествами и низкой теплопроводностью. Это позволяет поддерживать комфортную температуру в помещении. Коэффициент теплопроводности сухого блока — 0,12 Вт/м°С.

Блоки Д500 обладают высоким уровнем теплоизолляции.

В зимнее время температура не понижается благодаря высоким теплоизоляционным свойствам. Летом сохраняется прохлада и свежесть, т. к. из-за низкой теплопроводности блоки не позволяют температуре повышаться. Материал подходит для создания оптимальных условий проживания.

Звукоизоляционные свойства

В соответствии с санитарными нормами, в квартире уровень звука не должен быть более 52дБ. Этим требованиям отвечают блоки марки D 500. Достаточно толщины 15 см и слоя штукатурки с каждой стороны для создания хорошей звукоизоляции.

При увеличении толщины стен снижается уровень шума. Созданные в квартире перегородки из газобетонных блоков обладают способностью гасить уровень шума и создавать комфортные условия.

При этом использование блоков толщиной 10 см не требует дополнительной звукоизоляции (обработанной штукатуркой отделки будет достаточно).

На способность звукопоглощения влияют:

- марка;

- густота газобетонного раствора;

- технология кладки;

- толщина стен.

Огнестойкость

Изделия негорючие, относятся к высшему классу огнестойкости. Здания, возведенные из газобетона, отличаются пожаробезопасностью, т. к. в изделиях нет горючих составляющих.

Свойства материала не утрачиваются даже при наиболее возможных высоких температурах. Поэтому изделия широко используют при строительстве помещений, отличающихся повышенной пожароопасностью (склады, котельные и др.).

Газобетонные блоки применяют при строительстве помещений, отличающихся пожароопасностью.

Экологичность газобетона

Для изготовления изделий используют сырье натурального происхождения, поэтому в них нет вредных ингредиентов. Блоки являются экологически чистыми, не выделяют вредных для организма испарений, показатели радиационного фона ниже допустимых норм.

В процессе производства проводится тестирование каждой партии изделий (измерение радиационного фона и других показателей, которые могут представлять опасность для человека).

В процессе длительной эксплуатации не происходит выделения токсических веществ, изделия являются хорошим вариантом для строительства жилых домов.

Легкость

Стандартный блок (625х100х250 мм) со средней плотностью 500 кг/м3 имеет массу 8 кг. Использование газобетона позволяет застройщикам экономить на растворе и возводить здания быстрее.

Устойчивость газобетона к биологическому воздействию

Микроорганизмы (плесень, грибок) не размножаются на газобетонных блоках: для их комфортного существования требуются некоторые условия:

- высокая влажность;

- температура около +28°С.

По этой причине блоки применяют для строительства помещений, отличающихся повышенным уровнем влаги (ванная, кухня, бассейн и др.). По этим показателям газобетон предпочтительнее дерева, т. к. не требуется обработка антисептиками перед началом отделки.

Стандартные размеры газобетонных блоков

Блоки выпускаются прямоугольной и U-образной формы.

У прямоугольных изделий размеры:

- 20 или 25 см в высоту;

- 60 или 62,5 см в длину;

- 10-40 см в ширину.

В ходе возведения внутренних стен чаще используют изделия шириной 10-15 см. Для несущих стен толщина может колебаться от 20 до 40 см.

Схема размеров бетона марки Д600.

Размеры U-образных блоков:

- 25 см высота;

- 60 или 60 см длина;

- 20-40 см толщина.

На габариты влияют теплопроводность и прочность, учитывается возможность облегчить производственный процесс. Важным критерием считается ширина изделия. От нее зависят также теплозащитные свойства.

Расчет состава газоблоков

Состав основы газоблоков не всегда одинаков. Для автоклавного изготовления берется пропорция, представленная в таблице:

| Компонент | Соотношение в составе смеси, % |

| Цемент | 50—70 |

| Вода | 0,25—0,8 |

| Газообразователь | 0,04—0,09 |

| Известь | 1—5 |

| Песок | 20—40 |

Если предполагается постройка небольшого сооружения, без значительных нагрузок, смесь можно приготовить в домашних условиях. Вне промышленного производства, самостоятельно, возможно производство газоблоков по технологии неавтоклавного производства, со смешиванием составляющих с помощью бетономешалки. Рабочий состав заливают в формы и оставляют затвердеть. Процесс затвердения длится не менее 12 часов. Полученный газобетон рекомендуется использовать только в случае незначительных нагрузок в процессе эксплуатации, т. к. он более склонен к усадке по сравнению с промышленным. В домашнем производстве газобетона пользуются перерасчетом. Представлен в таблице:

| Выход газобетона | Вещество | Количество (кг) |

| 1 метр куб.(600—650 кг) | Портландцемент | 90 |

| Песок | 375 | |

| Силикаты (активность 70%) | 35 | |

| Пудра алюминиевая | 1,5 | |

| Вода | 300 л |