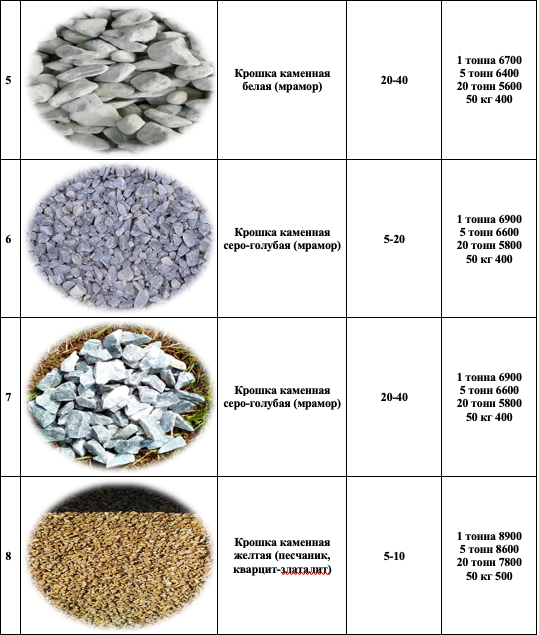

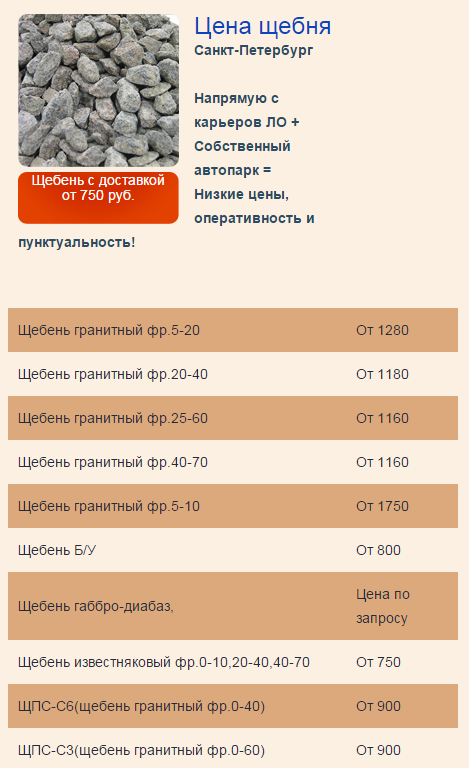

Цены

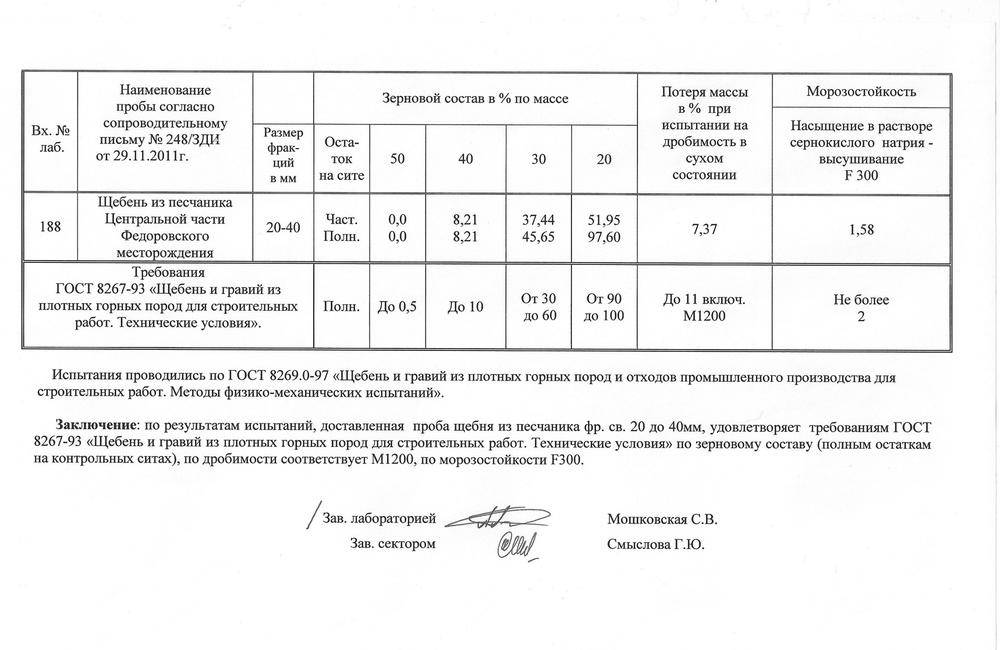

| Материал | Цена за куб | |

| Шлаковый щебень фракции 5-20 мм | от 900 руб/м3 | Заказать расчет |

| Шлаковый щебень фракции 20-40 мм | от 900 руб/м3 | Заказать расчет |

| Шлаковый щебень фракции 40-70 мм | от 900 руб/м3 | Заказать расчет |

Лучшими характеристиками обладает щебень, полученный в результате дробления отходов металлургических предприятий. Более дешева, но пориста и менее прочна щебенка, изготовленная из продуктов отработки котельных и доменных печей. Поэтому такой шлаковый щебень для дорожного строительства не используют.

Сфера применения материала зависит от размера зерен и марки прочности. Для строительства и обустройства дорог подходят материалы, полученные в результате переработки расплавов. На специальные площадки и в траншеи сливают раскаленные жидкие сплавы металлов и оставляют для застывания. После их дробят и просеивают, чтобы разделить на фракции.

Достоинства и недостатки

Обработка щебня вяжущими веществами повышает показатели износостойкости и адгезии — возможность сцепления материалов с другими строительными составами. Также возможно отметить следующие достоинства применения смеси:

- способность выдерживать значительные внешние нагрузки;

- не создает трещины в слоях покрытия;

- хорошая сопротивляемость скольжению;

- стойкость к продольным сдвигам покрытия;

- способность к уплотнению;

- работы по укладке возможно выполнять в любое время года;

- продолжительный срок хранения.

В качестве недостатков возможно отметить водопроницаемость и прододолжительность выполнения работ по формированию покрытия, зависящие от погодных условий.

Виды чёрного щебня

Чёрный щебень

Чёрный щебень

Черный щебень подразделяется на фракционный, различающийся по размеру зерен, и рядовой – когда разделение на фракции не выполняется.

Фракционный различается по размеру на:

- Крупный – размер зерен составляет от 40,0 до 70,0 мм;

- Средний – размер зерен от 20,0 до 40,0 мм;

- Мелкий – размер зерен до 15 мм.

По температуре изготовления, фракционный и рядовой, различаются на:

Горячий – изготавливается при температуре от 120,0 до 160,0 *С.

Для приготовления используются битумы типов БНД, БН и СГ, и деготь Д-6.

Температура укладки – 100,0 – 120,0 *С.

Теплый – изготавливается при температуре от 80,0 до 120,0 *С.

Для приготовления используются битумы типов БНД и БН, а также деготь Д-5.

Температура укладки – 60,0 – 100,0 *С.

Холодный – изготавливается при температуре окружающего воздуха, с использованием специальных установок, как теплый и горячий, а также непосредственно на месте выполнения работ.

При использовании эмульсий – нагрев не выполняется, при использовании битума СГ или МГ, а также дегтя Д-3 (4) – нагрев производят до температуры 90,0 – 120,0 *С.

Укладку выполняют после остывания.

Плотность — это важный параметр, характеризующий свойства материала, от которого зависит прочность сооружаемого объекта. Для определения этого параметра определяется соотношение веса материала (черного щебня), к его объему – объемная масса, измеряемая в кг/м3 или т/м3.

Средний, удельный вес черного щебня составляет 2,9 т/м3.

Что это за материал

Черный щебень (альтернативное название — черная щебеночная смесь) представляет собой востребованный искусственный дорожно-строительный материал. Продукция производится посредством смешения щебня с вяжущими компонентами.

Справка. Не следует путать черный щебень с другими похожими на него разновидностями:

- терриконовый (или угольный), получаемый посредством переработки шахтных угольных отвалов;

- окрашенный в темный цвет щебень, в качестве сырья применяется гранитный, гравийный, мраморный;

- черный декоративный щебень — долерит, представляющий собой прочный минерал магматического происхождения, который встречается редко, поэтому реализуется по высоким ценам;

- асфальтовая крошка — фрезерованные или дробленные асфальтобетонные фракции размером до 40 (25) мм.

Подробнее об известняке

Известняк представляет собой осадочную породу, которая появилась в результате преобразований химического характера, испарения воды или после органических разложений. Углекислый кальций имеет формулу СаСО3. Данный компонент в большом количестве содержится в таких породах, как мрамор, мел, а также известняк. Данное вещество в идеальном составе не имеет цвета.

Так как в составе может значиться различное количество породообразующих веществ, то кальций делят на несколько типов: известняк-ракушечник, икряной известняк и так далее. Также данный критерий определяет палитру оттенков материала. Известняк бывает как светлый, так и очень темный (вплоть до черного). Также встречается серый, желтый или коричневый. Известняк не блестит и имеет шероховатую поверхность.

Месторождений известняка бесконечное множество в регионах нашей страны, поэтому почти каждая компания добывает материал из самых доступных карьеров. Наиболее длинные по протяженности горные цепи, конечно, находятся в Европе, а именно в Альпах. Также богата месторождениями известняка Крымская область. В центральной части России наибольшее сосредоточение известняка выявлено в Московской, Тульской, Воронежской и других областях. Получают материал открытым способом. На карьере есть дробилки, после добычи щебень дробят на фракции, сортируют и складируют отдельно, в зависимости от фракции камня. С их помощью можно осуществлять открытый способ получения известняка, порода раскалывается без особых усилий, образуя при этом щебень.

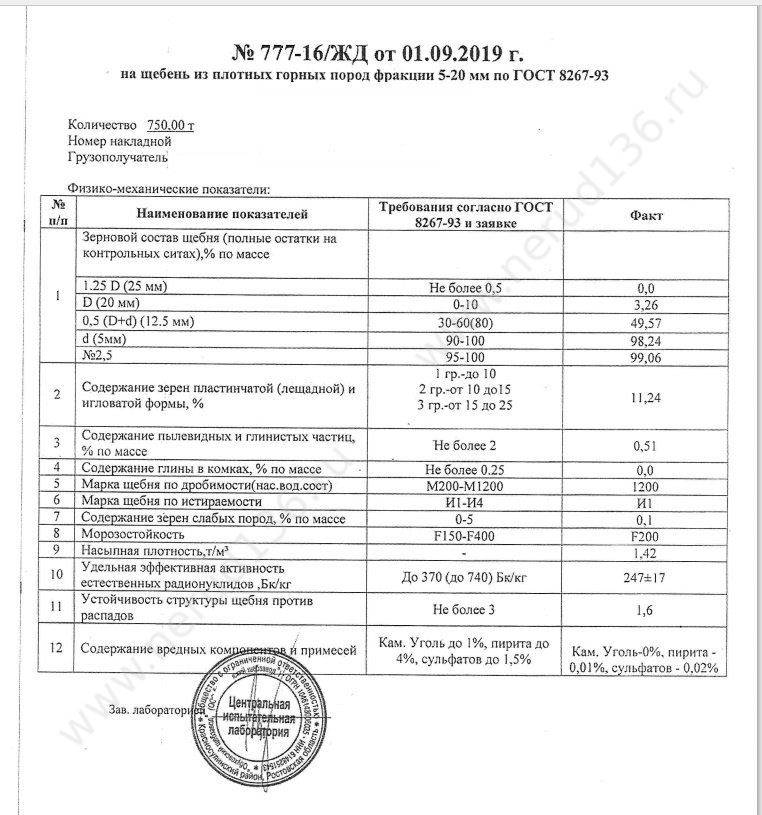

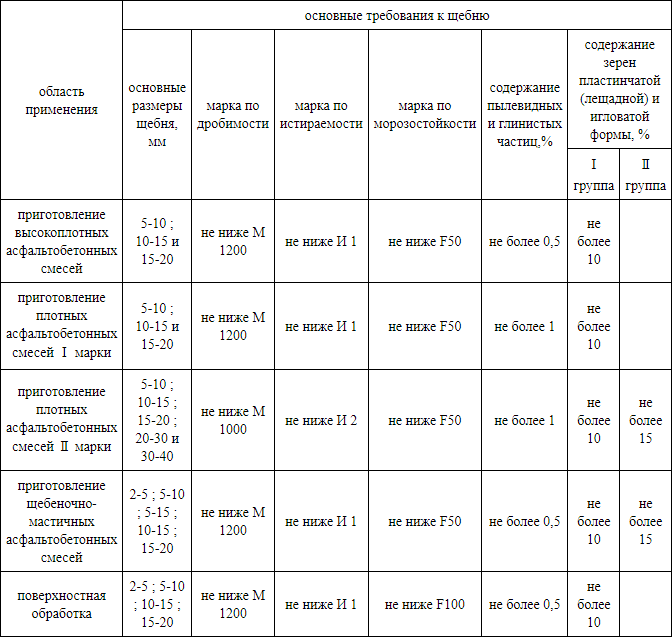

Требования гост

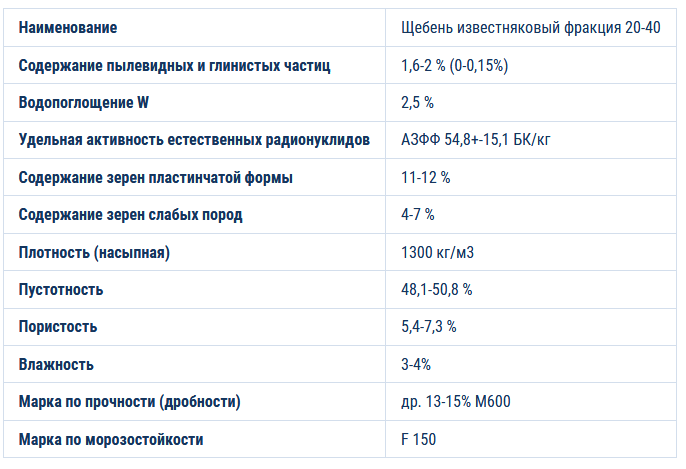

Технические условия для щебня, производимого на основе горных составляющих, описаны в соответствующем документе государственного образца. В нем можно изучить показатели плотности зерна. Тут о насыпной плотности известнякового щебня.

Они служат наполнителем для бетонов тяжелых марок, что находятся в границе двух-трех грамм на кубический сантиметр. В документе указано, что щебенка не должна использоваться для декоративной отделки, а также дополнять материал, которым обустраивают железнодорожные балласты.

В рассматриваемом нормативе прописано, что щебеночный материал имеет сыпучую текстуру, неорганический по своему происхождению, частицы его могут достигать размеров от 5 мм.

На определенном этапе производства происходит естественный отсев материала. Это происходит благодаря использованию специального сита, благодаря которым щебень сортируется по максимально допустимым размерам отдельно взятого камня.

Современное строительство трудно представить без 6 классов материала. Размеры щебня по фракциям в таблице, указанной в ГОСТ 8267-93 начинаются с 5-10 мм и заканчиваются 70 мм.

Фракции щебня

Применяются специальные элементы, имеющие в своем составе частицы меньше 5 мм. В индивидуальном порядке, потребитель может оформить соответствующую заявку на производство частиц покрупнее – вплоть до 15 см. Для этого нужно заранее договориться с поставщиком или производителем.

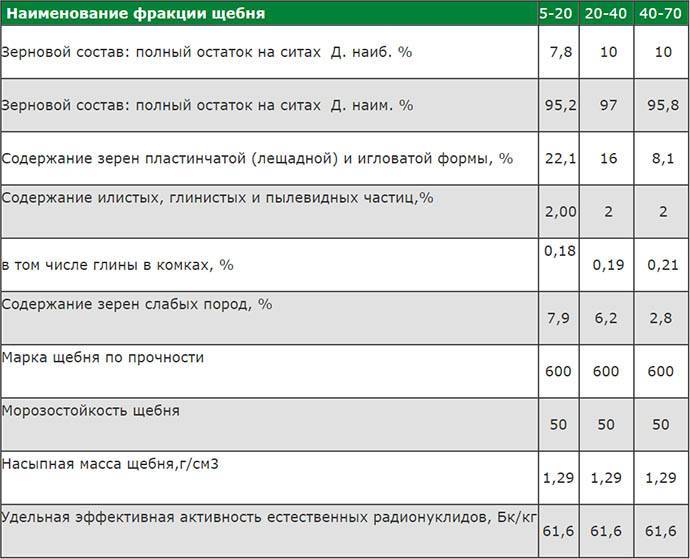

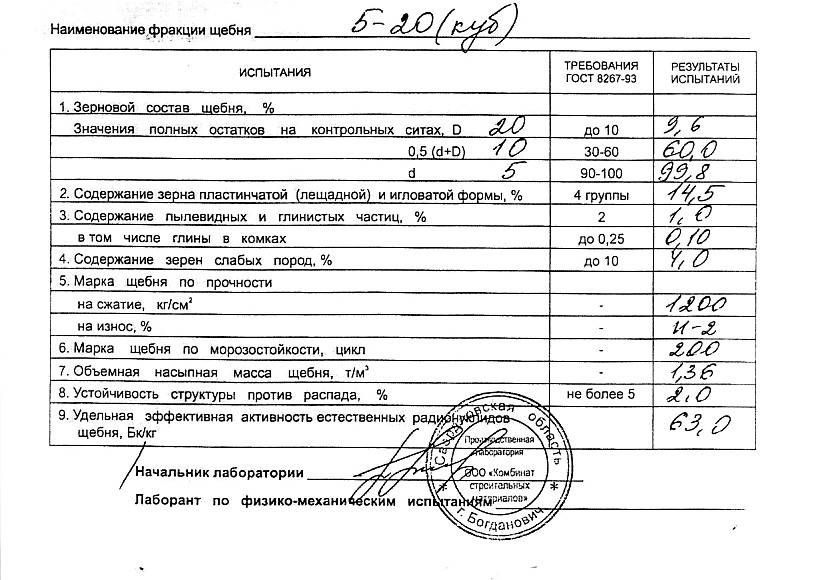

Процентный показатель самых минимальных и максимальных зерен указывается в таблице фракции щебня согласно гост:

| Размер отверстий в приспособление для просеивания или процеживания | Дмин | 0.5(Дмакс+ Дмин) | Дмакс | 1.25 Дмакс |

| Полные остатки щебня на приспособлении в % | 90…100 | 30…60 | ≤10 | ≤0,5 |

В примечании к указанным выше данным, рекомендуется указать, что материал с мин.допустимой фракцией (5(3)…10 мм) или смесь щебня (5(3)…20 мм) требует монтажа еще одного просеивающего приспособления с минимальными габаритами отверстий. После просеивания, на нем должны образовать остатки.

Еще одно дополнение представляет собой возможность изготовить массивный заполнитель с полным остатком 30-80%. Но подобные манипуляции обаятельно должны быть подтверждены заказчиком.

Если этого требует покупатель, при отгрузке приобретенного товара – точечно.

Осматривают и измеряют:

- фракционные показатели всех частиц;

- есть ли в составе глиняные компоненты и пылевидные элементы;

- наличие слабых включений.

Помимо этого раз неделю, 3 и 12 месяцев, проводятся специальные испытания частиц, программа которых должна прописываться в установочных документах.

Сюда относят показатели прочности и плотности, вычисляется коэффициент уплотнения, процентное соотношение волокнистого белого минерала и вредных составляющих, определяется зерновая структура, ее стойкость к воздействию минусовых температур.

Главные физические и технические особенности материала (таблица фракций щебня):

| Материал | Показатель |

| Марка по дроблению материала, что изготовлен из: осадочной и изверженной породы. гравийной и валуновой породы. | 200-1200, 600…1400 400-1000, 300-1200 |

| Класс истираемости. | I1-I4 |

| Процент незначительных частиц. В процентном соотношении для марок щебня: От двухсот до четырехсот. От четырехсот до тысячи. От тысячи до тысячи четырехсот. | Пятнадцать. Десять. Пять. |

| Стойкость к морозам. | Ф пятнадцать…Ф четыреста. |

| Наличие пылевидных или глинистых элементов в процентах (все зависит от класса и происхождения щебеночного материала). | Один…Три. |

| Процент глиняных включений в комочках. | Двадцать пять сотых…Пять десятых |

Советы перед приобретением – какого размера лучше выбрать: мелкий, средний или крупный

Перед покупкой лучше тщательно выбрать щебень. В основе должен быть тип проведенной работы, а также нагрузки на здание. Но у покупателей всегда есть возможность приобрести рациональный товар, не допуская лишние финансовые затраты.

Стоимость дробленого щебня зависит от сложности его добычи и производственных вопросов. Самая дешевая стоимость материала с крупинками 20-40 (но это для поставщика).

Для клиентов, к этому числу всегда приплюсовываю цену погрузки и транспортировки, и вот здесь у поставщиков есть неограниченная свобода. Поэтому невыгодно оформлять заказ 0.5 наполненности авто щебня незначительного и среднего размера.

Перед покупкой продумайте, для каких целей приобретается дробленый материал, а также проведите расчет нагрузки на будущее сооружение.

Эксплуатационные качества и состав известнякового щебня

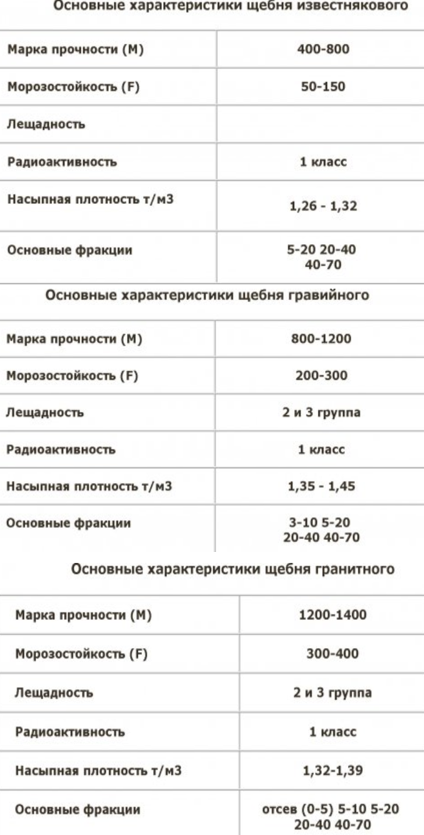

Характеристики известняка отличаются по условиям формирования породы. В строительстве, по стандартам, используется щебень с максимальной прочностью сжатия 80МПа. Разделение известнякового щебня на марки от М 200 до М 800 происходит по характеристикам месторождений.

Поглощение влаги составляет 1-2%, стойкость к морозам варьируется от 125 до 300 циклов, а значит материал выдерживает перепады температуры. Повреждаемость в результате трения составляет предел в 0,8 г/см2. Благодаря матовости поверхности совместно со связующим компонентом известняковый щебень используется в смесях и растворах. Наиболее востребованными являются кубическая форма щебня, как и иных видах горных пород.

Материал имеет фракционность 0,05-0,2 см, 0,2-,04 см, 0,4-,07 см, при этом крупно фракционные виды известнякового щебня, как и любых иных видов горных пород пользуется меньшей популярностью, а значит имеет низкую стоимость.

Известняк не обладает радиоактивностью, поэтому его часто используют для создания растворов для отделки стен, в том числе внутри помещений. Несмотря на то, что известняковый щебень имеет более низкую плотность, чем гранитный или гравийный, его безопасность и экологическая чистота в значительной мере повышает количество потребления в промышленных объемах.

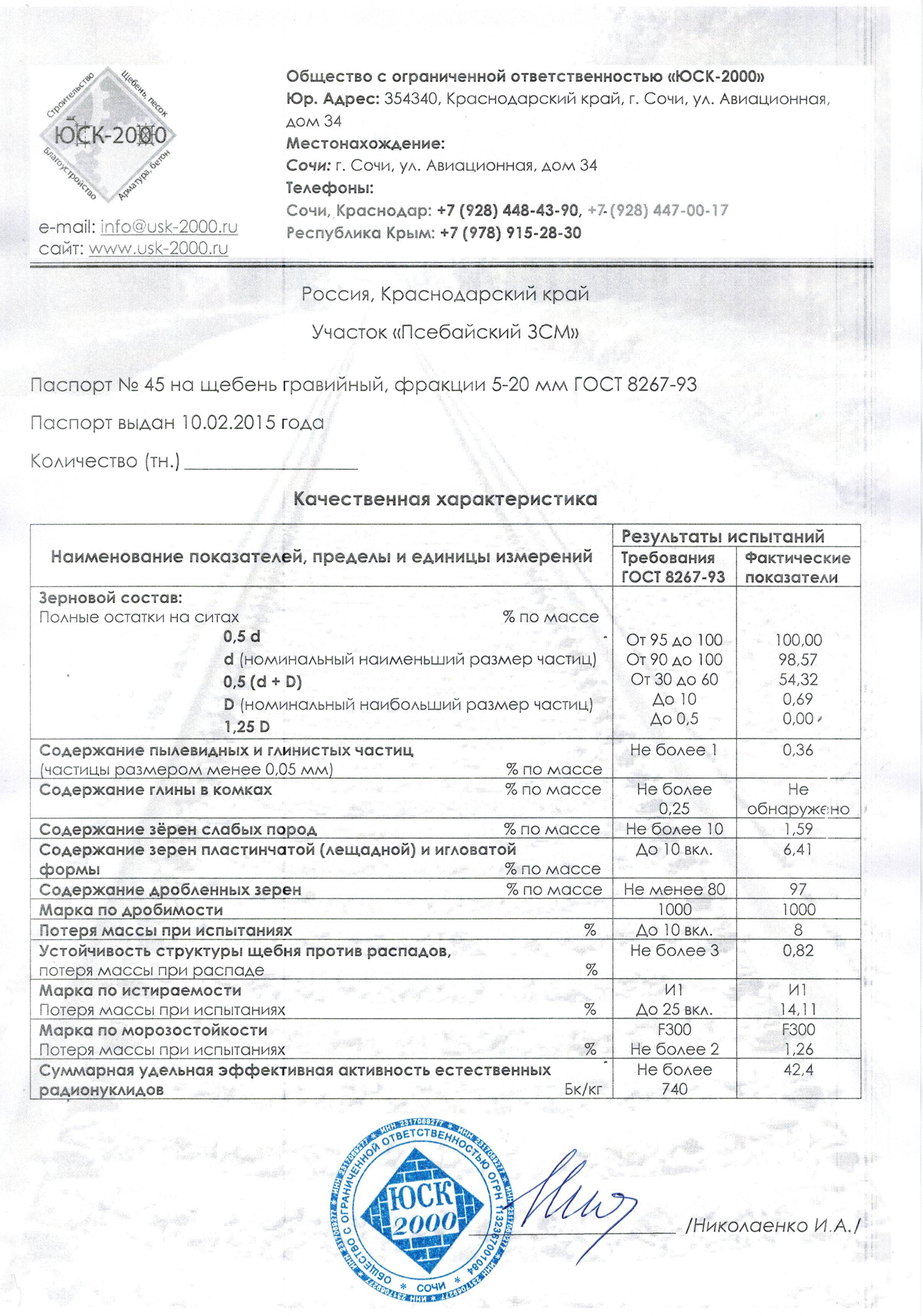

Главным нормативным документом, регламентирующим применение материала в строительстве, является сертификат ГОСТ 8267-93.

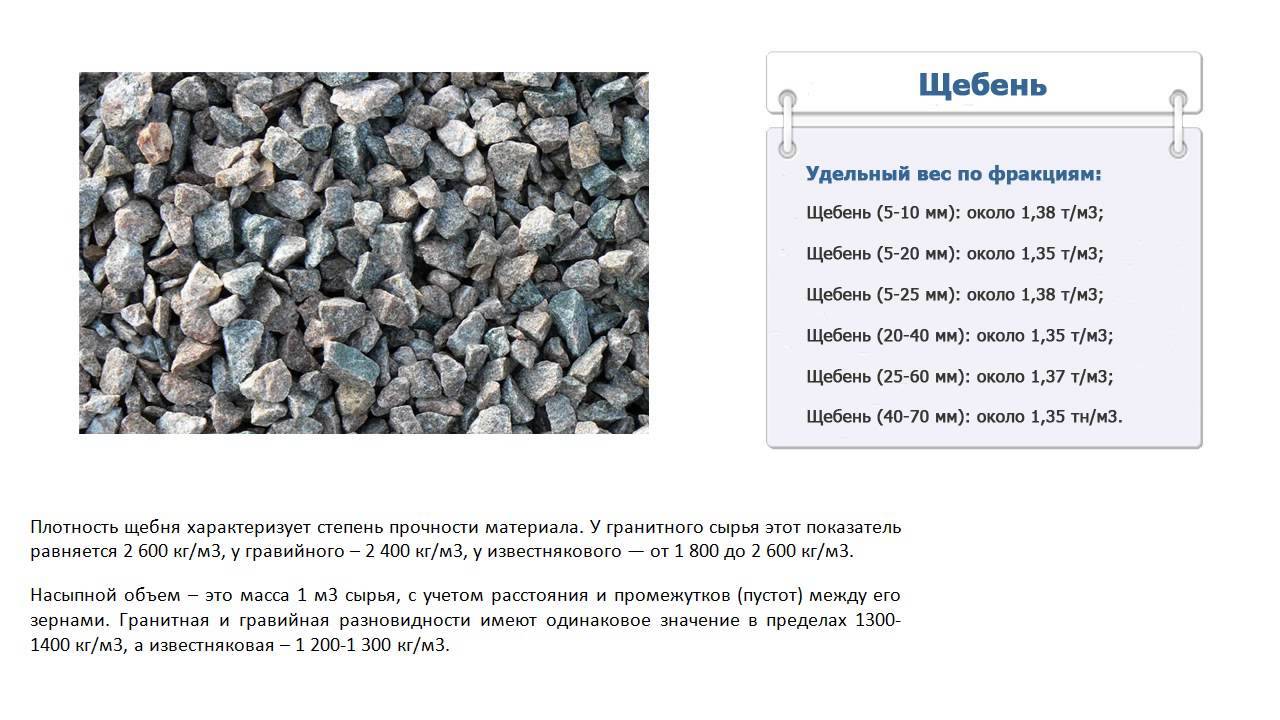

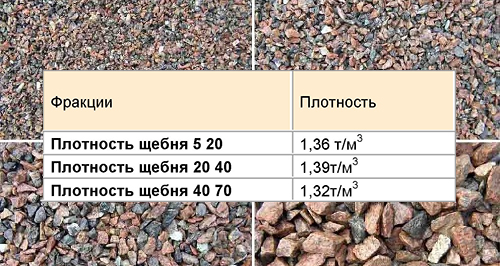

Объемный вес по фракциям

Так как щебень обладает шероховатой поверхностью, то для него характерна отличная сцепка раствором, полученным из цемента и песка. В результате этого представленное изделие просто незаменимо при строительстве оснований, железнодорожных насыпей, при строительстве дорог.

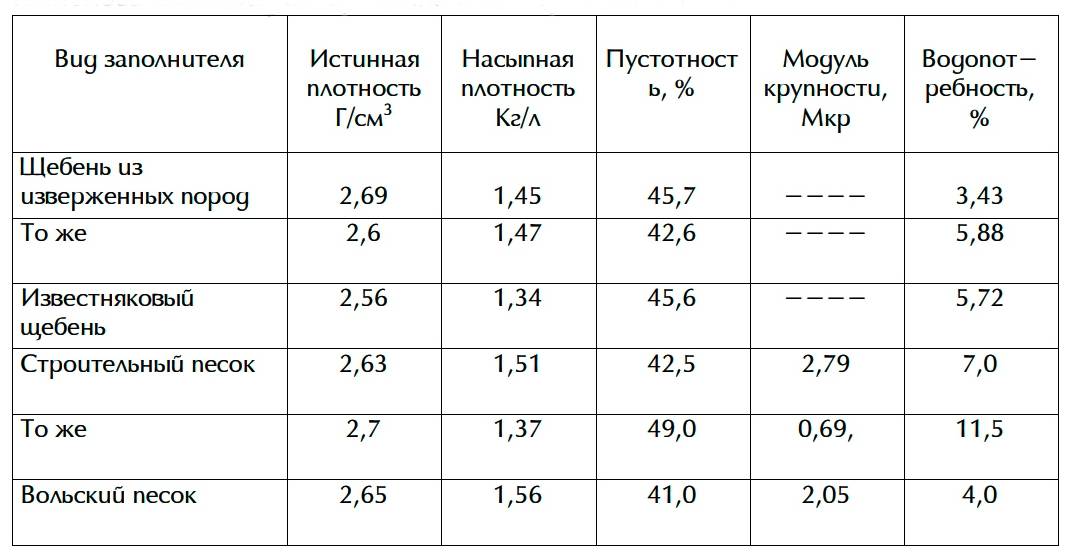

Плотность щебня – это один из самых главных параметром, от которого в конечном итоге и зависит прочность. Этот критерий вычисляется, как отношение веса к объему, который занимает материал. Таким образом мы сможем узнать сколько весит куб щебня. Единицы измерения у этого продукта – кг или т на м3.

Между зернами щебнями присутствует воздух. По этой причине 1 м3 с пустотами может обладать массой, которая будет равна объему неизмельченной горной породы. В результате этого и применяют такой показатель, как насыпная плотность материала. Под этим физическим показателем подразумевают отношение общего веса к объему, который он занимает в природном виде. Именно от фракции зависит плотность, ведь, чем мельче зерна, тем выше объемная масса. Тут можно найти таблицу с фракциями щебня по Госту.

На видео – объемный вес щебня:

Кроме этого, плотность учитывают в следующих случаях:

- При наборе прочности бетонного раствора. Чем выше плотность, тем меньше понадобиться цемента. В результате удастся сэкономить денежные средства.

- В период транспортировки. Чтобы вычислить грузоподъемность и потребность в транспорте с учетом размеров его кузова.

- Во время хранения и складирования. В этом случае плотность позволяет определить габариты хранилища.

Чтобы подсчитать значение объемной массы, необходимо задействовать в процесс особые емкости, объем которых должен составлять до 50 л. Кроме этого, тара должна обладать определенной формой. Эти емкости отправляют на взвешивание до и после наполнения с высоты 1м, а также выравнивания на ровне с его верхом. Одним из важных показателей при этих замерах будет являться коэффициент уплотнения.

Полученная от этих результатов разница и принимает участие в вычислениях. Здесь нужно будет ее поделить на объем емкости. В конечном итоге вы сможете получить насыпную плотность щебня, выраженную в кг/м3. После проведения такого опыта все данные отравляют в паспорт качества партии. Проводить все эти исследования необходимо в специальной лаборатории, где имеются все условия и необходимое оснащение.

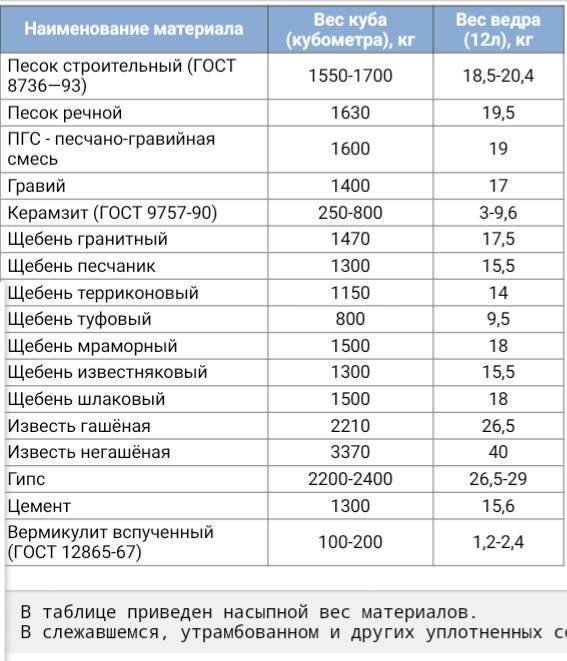

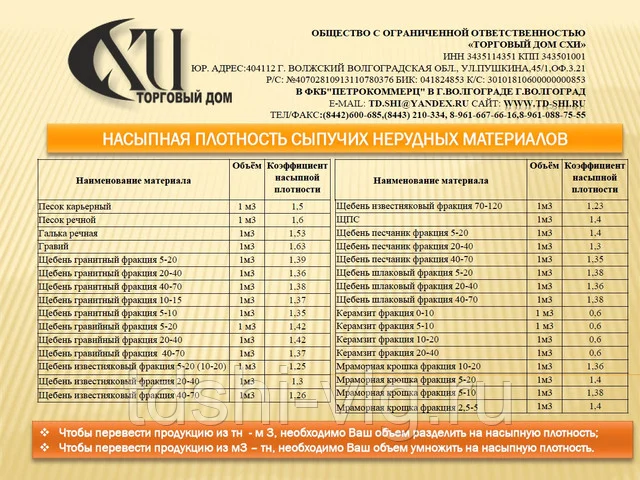

Показатель объемной массы для щебня различной фракции имеется свой:

- Гранитный –20-40 – 1370-1400 кг/м3, 40-70 – 1380-1400 кг/м3, 70-250 — 1400 кг/м3.

- Габбро-диабаз – 1440-1580 кг/м3;

- известняковый –10-20 – 1250 кг/м3, 20-40 – 1280 кг/м3, 40-70 — 1330 кг/м3;

- Гравийный –0-5 – 1600 кг/м3, 5-20 – 1430 кг/м3, 40-100 – 1650 кг/м3, больше 160 – 1730 кг/м3;

- Шлаковый – 800 кг/м3;

- Керамзитовый – 20-40 – 210-340 кг/м3, 10-20 – 220-440 кг/м3, 5-10 – 270-450 кг/м3;

- Вторичный – 1 200-3 000 кг/м3.

Во время помола щебня для получения необходимых фракций плотность материала примет среднее значение между зернами мелкого и среднего размера. В этом случае объемная масса может составить 1,6 т/м3

здесь нужно в обязательном порядке принимать во внимание сыпучую форму изделия, которая зависит от фракции щебня и называется насыпная плотность

Во время определения нужного объема материал для выполнения определенных строительных работ применяют объемную массу изделия в сухом виде. Теперь параметр будет носить название насыпной массы. В случае проведения предварительных расчетов принимают среднее значение насыпного веса: объем 1 м3= 1.6 тонны.

Таблица насыпной массы на один куб

Таблица 1 – Насыпная масса щебня по фракциям

| Фракция | Насыпной вес 1 м3 |

| 0-5 мм | 1,50 т |

| 0-40 мм | 1,53 т |

| 3-10 мм | 1,45 т |

| 5-20 мм | 1,37 т |

| 20-40 мм | 1,41 т |

| 20-60 мм | 1,45 т |

| 20-90 мм | 1,48 т |

| 40-70 мм | 1,47 т |

Обработка

При дроблении гранитных глыб используется специальное механическое оборудование. Дробилки, в зависимости от вида работ и целей, бывают роторными, центробежными и щековыми. Щековое дробление пород — самый простой метод, требующий минимальных финансовых затрат. Главные составные части такого механизма — это две плиты или «щеки», между которыми глыбы раздавливаются и истираются. При этом одна из «щек» находится в неподвижном состоянии, а вторая качается, будучи приведенной в движение механическим приводом.

Роторное дробление гранитных пород — метод наиболее популярный. Здесь применяется мотор большой мощности. Такие установки очень хорошо могут подготовить все фракции. Что касается дробления гранита на другие виды (щебня фракции 40 мм и больше), в данном случае применяется центробежно-ударная установка. Кроме всех перечисленных способов на современном этапе существуют и более портативные, мобильные механизмы, применяемые в том месте, где добывается сырье. Подробнее об обработке гранита →

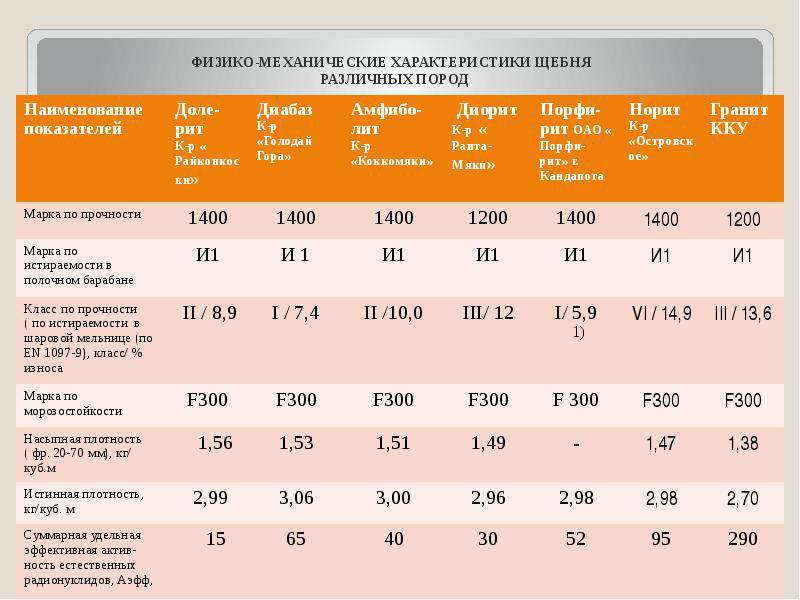

Марки прочности гранитного щебня и другие характеристики

Основные свойства этого материала:

- Прочность. Ее характеризует марка, определяемая тремя видами испытаний. Чаще всего определяют марку прочности по дробимости – раздавливанием в цилиндре в сухом и водонасыщенном состоянии. Высшая марка для гранита – М1400.

- Насыпная плотность гранитного щебня составляет в среднем 1400 кг/м3. С увеличением размера зерна она уменьшается, поскольку эта характеристика учитывает воздушные зазоры между частицами сухого материала.

- Истинная плотность – 2600 кг/м3. При измерении этой величины пустоты между зернами не учитываются. Истинная плотность на практике востребована реже, чем насыпная.

- Лещадность. Показывает процентное содержание в щебне зерен пластинчатой и игольчатой формы. Чем меньше эта величина, тем шире области применения сыпучего строительного материала. Гранитный щебень отличается низким уровнем лещадности.

- Морозостойкость. Благодаря высокой морозостойкости – до 300-400 циклов замораживания-оттаивания – этот материал используется при строительстве объектов ответственного назначения, эксплуатируемых в сложных климатических условиях.

- Радиоактивность. В гранитном щебне содержаться породы с примесями радиоактивных элементов – тория и радия. Поэтому перед продажей потребителю этот материал проходит проверку на уровень радиоактивности, о чем свидетельствует сертификат.

Компания «Лентехстром» реализует гранитный щебень с характеристиками, соответствующими нормативам. Материал имеет соответствующие сертификаты.

Характеристики: плотность, удельный вес и прочие

1) Насыпная плотность (или удельный вес) зависит от размера фракций: для мелких показатель составляет 2600 кг/куб.м. и для крупных — 3200.

2) Прочность, марки по дробимости — от М300 до М1200, выбор зависит от специфики выполнения работ. Например, для оснований рекомендуется применение щебня с маркой не менее М300 для мелкофракционного и М400 для средне— и крупнофракционного материала, а для пропитки покрытия — М300-400 и М400-800 соответственно.

3) Морозостойкость. Минимальный показатель черного щебня должен соответствовать марке F15. Если смесь будет применяться для пропитки, то — F25.

Щебень является одним из компонентов асфальтобетона. Фото Грунтовозов

4) Содержание игольчатых и пластинчатых включений не должно превышать 25% для для щебня, предназначенного для пропитки и 35 — для строительства покрытий.

Преимущества и недостатки

Среди преимуществ этого материала стоит выделить:

- Пониженное трещинообразование. Именно поэтому стандартный асфальтобетон все чаще заменяют черным щебнем.

- Повышенную сдвигоустойчивость покрытий, изготовленных с использованием этого материала.

- Хорошую сопротивляемость скольжению.

- Долгий срок хранения.

- Легкую уплотняемость.

- Возможность укладки материала в холодном виде.

Из недостатков черного щебня обычно выделяют:

- Высокую водопроницаемость сырья.

- Слишком долгий срок формирования дорожного покрытия (до 1 месяца). Если материал будет уложен поздней осенью при отрицательных температурах, то основание наберет нужную прочность только через год.

Также при укладке нового дорожного покрытия на него нельзя будет оказывать сильное давление сроком до 5 дней.

Область применения этого строительного материала во многом зависит от способа его изготовления.

Изготовление и использование

Укладка асфальта с чёрным щебнем Процесс изготовления материала выполняется на асфальта-бетонных заводах (АБЗ), за исключением процесса производства холодного типа с использованием эмульсий, в смесительных установках различной конструкции (принудительное или свободное перемешивание).

При изготовлении черного щебня, как правило, используются горные породы, с пределом прочности от 80,0 Мпа. Соотношение щебня и вяжущих веществ, составляет 96 – 98/4 -2 %, соответственно.

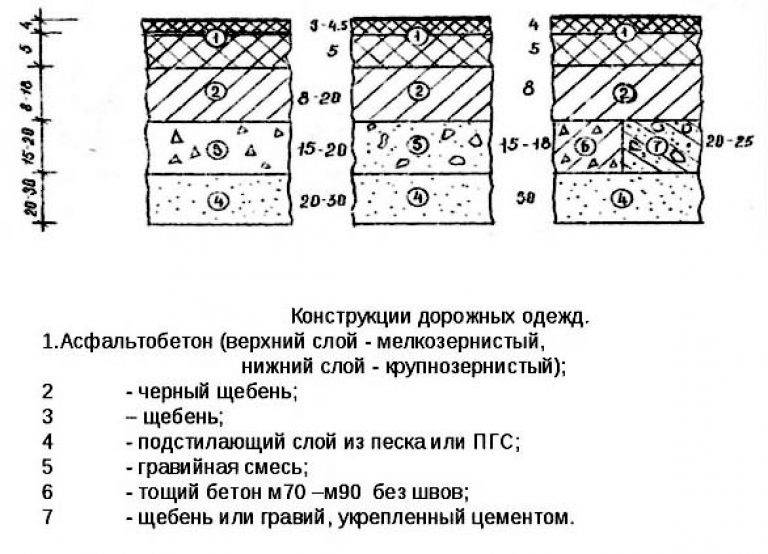

Использовании данного материала, при строительстве дорог и покрытий иного назначения, широко распространено на практике. Для укрепления укладываемых слоев – применяется способ заклинки.

При устройстве заклинки, используется щебень мелкой и крупной фракции, которые смешиваются перед укладкой на поверхность. При смешивании фракций, мелкие зерна щебня укладываются между крупными, благодаря этому, после выполнения трамбовки, поверхность становится ровной и прочной.

Область применения

Применение достаточно обширно, практически во всех видах строительных работ. Отсыпают фундамент, строят дренажные каналы, различные железобетонные конструкции. Также его активно применяют и в ландшафтных работах: выкладывают дорожки, площадки. Посыпают дороги во время гололеда.

В общем, он применяется во многих видах строительства. Но все-таки основным для него является применение в бетонных растворах. Это один из основных компонентов. Также активно используется в основании фундамента, подушек и прочего.

Купить любой строительный материал не сложно и совсем не проблематично, но как же выбрать и какой материал принесет наилучший результат?

Ниже перечислены основные критерии, по которым стоит оценивать щебень.

- Состав, имеется в виду зерновой состав;

- насколько высоко содержание различных частиц и других пород, которые примешались в состав;

- насколько прочен;

- насколько стоек к морозам и перепадам температур;

- изучить форму фракций;

- уточнить насколько он радиоактивен.

Каждый из этих пунктов может достаточно сильно повлиять на качество материала, а далее и на предмет строительства, где он был использован.

Отдельно стоит отметить морозостойкость материала.

Для начала уточним, что данный критерий особенно важен для нашей страны, для нашего изменчивого и сурового климата. Например, если использовать бетон, в котором щебень будет иметь слабую морозостойкость, то не следует потом удивляться, когда через некоторый промежуток времени начнут появляться трещины, растрескивания, бетон начнет разрушаться. Либо если такой щебень был использован в строительстве дорог, то через пару зим дорожное полотно придется ремонтировать.

ПРИЛОЖЕНИЕ А(обязательное)

Содержание вредных компонентов и примесей

1 К основным компонентам, снижающим прочность и долговечность бетона, относят включения:

– глинистых минералов (монтмориллонита, каолинита и др.);

– слюд и гидрослюд и других слоистых силикатов;

– асбеста;

– органических веществ (угля, лигнита, горючих сланцев, гумусовых кислот и др.);

– минералов, неустойчивых к процессам выветривания (хлорита, цеолита, апатита, нефелина, фосфорита).

2 К основным компонентам, вызывающим ухудшение качества поверхности и внутреннюю коррозию бетона, относят включения:

– пород и минералов, содержащих аморфные разновидности диоксида кремния (халцедон, опал и др.);

– серосодержащих пород и минералов (пирит, марказит, пирротин и другие сульфиды, а также гипс, ангидрит и другие сульфаты);

– пород и минералов, содержащих оксиды и гидрооксиды железа (магнетит, гетит и др.);

– слюд, гидрослюд и других слоистых силикатов.

3 К основным компонентам, вызывающим коррозию арматуры в бетоне, относят включения галогеносодержащих минералов (пирит, марказит, пирротин и другие сульфиды, гипс, ангидрит и другие сульфаты).

4 Щебень и гравий применяют в бетоне без ограничений, если содержание пород и минералов, относимых к вредным компонентам, не более:

50 ммоль/л аморфных разновидностей диоксида кремния, растворимых в щелочах;

1,5% по массе сульфатов (гипс, ангидрит) и сульфидов, кроме пирита (марказит, пирротин, гипс, ангидрит и др.) в пересчете на ;

4% по массе пирита;

15% по объему слоистых силикатов, если слюды, гидрослюды, хлориты и другие являются породообразующими минералами;

0,1% по массе галоидных соединений (галит, сильвин и др., включая водорастворимые хлориды) в пересчете на ион хлора;

0,25% по массе свободных волокон асбеста;

1,0% по массе угля и древесных остатков;

10% по объему каждого из перечисленных породообразующих минералов (магнетита, гетита, гематита и др., апатита, нефелина, фосфорита) или их суммы в количестве не более 15%.

ПРИЛОЖЕНИЕ Б (Исключено, Изм. N 2).

УДК 691.22:006.354 | МКС 91.100.15 | Ж17 | ОКСТУ 5711 |

Ключевые слова: щебень, щебень из горных пород, гравий, щебень из гравия, строительные работы |

Электронный текст документа

и сверен по:

, 2018

Как делают?

В своём составе разные марки чёрного щебня могут содержать гравий, гранит, битумную эмульсию или дорожный нефтяной битум. При этом используется добавление различных вяжущих веществ в зависимости от способа производства – горячего, тёплого или холодного. Полученные виды продукции применяются для всевозможных видов работ, предусматривающих конкретный режим температуры.

Основное применяемое оборудование – смеситель, в который помещается щебёнка, а затем добавляется 3% дёгтя и битумной смеси. Туда же отправляются особые активные компоненты цемента, извести, прямые и обратные эмульсии извести (ЭБК, ЭБА). При соблюдении технологии материал становится более прочным, увеличиваются его износостойкие и адгезионные свойства.

Каждый метод предполагает своё время смешивания и компоненты.

- Для получения холодной щебёночной смеси используются дёготь Д-3 или Д-4, жидкие битумные составы СГ, БНД и БН. В некоторых случаях изготовление связано с использованием вяжущих дегтевых эмульсий.

- Если необходимо изготовить тёплый щебень, процесс выпуска предусматривает добавление дёгтя Д-5, битума БН и БНД и температуру 80-120 градусов.

- Горячий вид чёрной щебёнки выпускается при температурном режиме 120-170 градусов, применяется нефтяной и дорожно-нефтяной битум, дёготь Д-6. Позднее монтаж щебня происходит тоже при высокой температуре не ниже 100 градусов.

Чёрный щебень можно изготовить самостоятельно, если соблюсти пропорции компонентов. В качестве основного вещества берётся известняковый минерал с фракциями 20 мм, помимо этого:

- битумная смесь БНД в объёме до 5% от общей массы щебёнки;

- искусственные жирные кислоты (активаторы) – 3%;

- раствор едкого натра, от количества воды – 0,4%.

Наряду с этим понадобится барабан для смешивания с электроприводом и нагревателем. Обычно такая емкость имеет форму груши. Чтобы выгрузить из неё смесь, потребуется специальный опрокидыватель.

Особенности и преимущества материала

Для придания материалу заданных свойств его разогревают, после чего наносят горячий битум, деготь или иную вязкую композицию. В результате получается масса, обладающая ценными в дорожном строительстве качествами:

- пластичность при укладке, возможность хорошего уплотнения при соблюдении технологии;

- защита от воды за счет образования на щебне прочной пленки после застывания;

- эффективное схватывание частиц за счет высокой адгезивной составляющей массы;

- способность готового слоя сохранять форму, не растрескиваться под нагрузкой длительное время.

При строительстве особо нагруженных магистралей, взлетных полос и других ответственных объектов таким образом достигается эффект долговечности и предсказуемости поведения полотна.

Разновидности щебня согласно ГОСТу

Обладает обширной классификацией, основополагающим фактором у которой выступает происхождение материала.

Какая марка бетона нужна для ленточного фундамента и каковы пропорции в нём щебня можно узнать из данной статьи.

Различают такие виды представленного изделия:

Гранитный

Гранит – его производят методом дробления горной породы. Для полученного материала характерны такие показатели, как высокая прочность, стойкость к морозу, сопротивление к механическим влияниям. Сфера использования гранитного щебня не имеет ограничений, его могут задействовать в различных сферах строительства.

Известняковый

Известняк – по таким показателям, как твердость, прочность морозостойкость этот материал уступает граниту, однако для него характерна невысокая стоимость, в результате чего известняк получил такое широкое распространение. Его могут задействовать при строительстве дороги, для отсыпки территорий, если на него не будут возлагаться большие нагрузки. Кроме этого, известняк может выступать в качестве крупного заполнителя для бетонов, которые не применяются при создании ответственным сооружений с огромными нагрузками. По сравнению с гранитом известняк абсолютно экологичен. В его составе отсутствует природный радиоактивный фон.

Что такое гравий и щебень отличия и другие особенности данного строительного материала описаны в статье.

Как приготовить своими руками?

Чтобы изготовить черный щебень самостоятельно, необходимо смешать следующие компоненты:

- Щебень (больше всего подойдет известняковый) марки не ниже М600. Лучше использовать материал средней фракции (20-40 мм), так как он обладает хорошими впитывающими свойствами.

- Вяжущий компонент. В качестве него рекомендуется использовать битум БНД 200/300. Объем вяжущего вещества должен составлять порядка 4-5% от общей массы щебенки.

- Водный раствор NaOH (это вещество будет применяться в качестве битумной эмульсии).

- Синтетическую жирную кислоту в объеме 3% от общей массы битума.

- Электрическую бетономешалку с грушевидным барабаном.

- Устройство для извлечения горячего материала.

Смеситель необходимо оборудовать нагревательным элементом, который позволит получить нужную для обработки щебня температуру.

Время смешивания всех компонентов в бетономешалке напрямую зависит и от объема сырья, и от размера смесителя.

При помощи черного щебня можно замостить все дорожки на загородном участке, изготовить верхний слой отмостки вокруг дома или организовать надежное и долговечное парковочное местодля своего автомобиля. Тем не менее стоит учитывать, что в частном строительстве можно использовать и другие материалы, которые намного проще и дешевле изготовить своими руками без использования нагревательных элементов. К тому же укладку черного щебня очень сложно производить в одиночку.

Маркировка щебня по фракциям в таблице

Маркировки горного материала представлены в таблице.

| От трех до двадцати мм. | При изготовлении бетонных и железобетонных сооружений, элементов искусственных построений, возведенных через реку, озеро, болото, пролив |

| От двадцати до сорока, от сорока до восьмидесяти мм | Сооружение фундаментной основы, построение промышленных объектов, изготовление изделий из бетона и железа, при строительстве автомагистралей и железной дороги. |

| Комбинация нескольких фракций с крупинками от двадцати до семидесяти мм | Возведение масштабных промышленных объектов. |

| Больше ста пятидесяти | Сооружение мощных основ, зданий промышленного типа, использование в ландшафтном дизайне: для отделки и декорирование искусственных и натуральных водоемов. |

https://youtube.com/watch?v=yQoqiaFX_z8

Технологии и методы производства, состав

В качестве сырья для изготовления черной смеси используется не только щебень, но и горные минеральные породы, а также отсев их дробления. Для производства предприятия выбирают породы с пределом прочности не менее 80 МПа. Типовой состав смеси включает в себя наполнитель в виде щебня и вяжущее вещество. Соотношение компонентов составляет 96-98 на 4-2%.

В качестве наполнителя используются материалы следующих фракций 5-10, 10-20, 15-20, 20-40 и 40-70 мм., а также комбинация зерен размером 5-20 и 5-40. В качестве вяжущих веществ применяются деготь, нефтяные дорожные битумы, битумные эмульсии.

Щебень после обработки вяжущим веществом. Фото Грунтовозов

Существует две технологии производства:

1) Метод смешения. Технология производства щебня осуществляется посредством смешивания составных компонентов в асфальтосмесительной установке с принудительным типом действия при особом температурном режиме. Мелкие фракции размером до 15 мм. изготавливаются в смесителях принудительного перемешивания, средние и крупные (более 20 мм.) подготавливаются в барабанных смесителях.

2) Метод пропитки выполняется непосредственно на месте проведения дорожных работ путем разлива вяжущего средства по поверхности утрамбованного щебеночного слоя.

Технология производства холодным методом

Такой черный щебень применяется только для ремонта дорожных покрытий. Технология производства холодным методом выполняется двумя способами: непосредственно на объекте или в специальной установке с последующей транспортировкой до места работ.

Готовится такое сырье с использованием дегтя, битума и их эмульсий при температуре от +1000С до +2000С. Полученный материал укладывается в холодном виде. При этом необходимым условием является температура воздуха, которая должна быть не ниже +50С.

Холодный щебень отличается низкой вязкостью, благодаря чему его можно хранить в холодных помещениях на протяжении долгого срока.