Плюсы и минусы применения АГБ

Плюсы использования АГБ:

Высокий тепловой КПД материала позволяет экономить на отоплении зданий в зимнее время, так как прекрасно удерживает тепло.

- Благодаря пористости повышается огнестойкость газобетона. АГБ является практически негорючим материалом, обладает высокой устойчивостью к открытому огню, не выделяет токсичных веществ при горении.

- Благодаря легкости распиливания АГБ, при работе с ним количество отходов минимально.

- Ни его производство, ни утилизация не наносит вреда окружающей среде.

- Небольшой вес позволяет экономить на транспорте, грузоподъемном оборудовании и рабочей силе, а также увеличивает шансы на выживание людей при применении АГБ в регионах с повышенной сейсмической активностью.

- Легкие секции большого размера ускоряют время строительства.

- Благодаря безвредности материала, из-за меньшего количества отходов и выбросов в атмосферу парниковых газов, он не засоряет окружающую среду.

- Благодаря своей структуре предотвращает появление конденсата внутри помещения.

- Нетоксичен и непривлекателен для грызунов и иных вредителей.

- На стены, выстроенные из АГБ, смело можно навешивать различные тяжелые предметы: шкафы, водонагреватели, кондиционеры и другие бытовые объекты. Использование правильно подобранных анкеров дает возможность такой стене выдерживать предметы весом до 700 кг. Стена из неавтоклавного материала такую нагрузку выдержать не способна.

- Удобные и точные геометрические формы и разнообразие размеров способствует тому, что при кладке стены не нужно подгонять блоки, подпиливая и подравнивая их.

- Срок эксплуатации зданий из автоклавных газобетонных блоков составляет не меньше 100 лет.

Минусы использования АГБ:

- Материал при работе требует аккуратности, его нельзя бросать, так как он может расколоться.

- Обязательна наружная отделка зданий штукатуркой, кирпичом, сайдинговым или любым другим материалом.

Возможность крепления

Автоклавирование значительно повышает прочностные характеристики газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентилируемые фасады. Причем навесные фасады могут быть как из легкого композита так и из тяжелого керамогранита. Для этого применяются анкера с полиамидными распираемыми элементами. Например, один анкер 10х100 выдерживает нагрузку на вырыв по оси до 700кг, что вполне сравнимо с показателями полнотелого кирпича или тяжелого бетона.

Говорить о креплении в пенобетон или НЕавтоклавный газобетон просто не приходится. Гвоздь или шуруп просто вдавливается в стену руками, поэтому применение обычного механического крепежа здесь невозможно. Можно использовать для крепления НЕтяжелых предметов, например, зеркал или крючков для одежды, дорогостоящий двухкомпонентный химический анкер, что дает хоть какую-то иллюзию надежности. Но при навешивании на стену кухонного гарнитура даже использование «химии» не поможет, т.к. под весом шкафа с посудой произойдет разрушение неавтоклавного материала в месте крепления и из стены просто выпадет кусок блока.

Преимущества

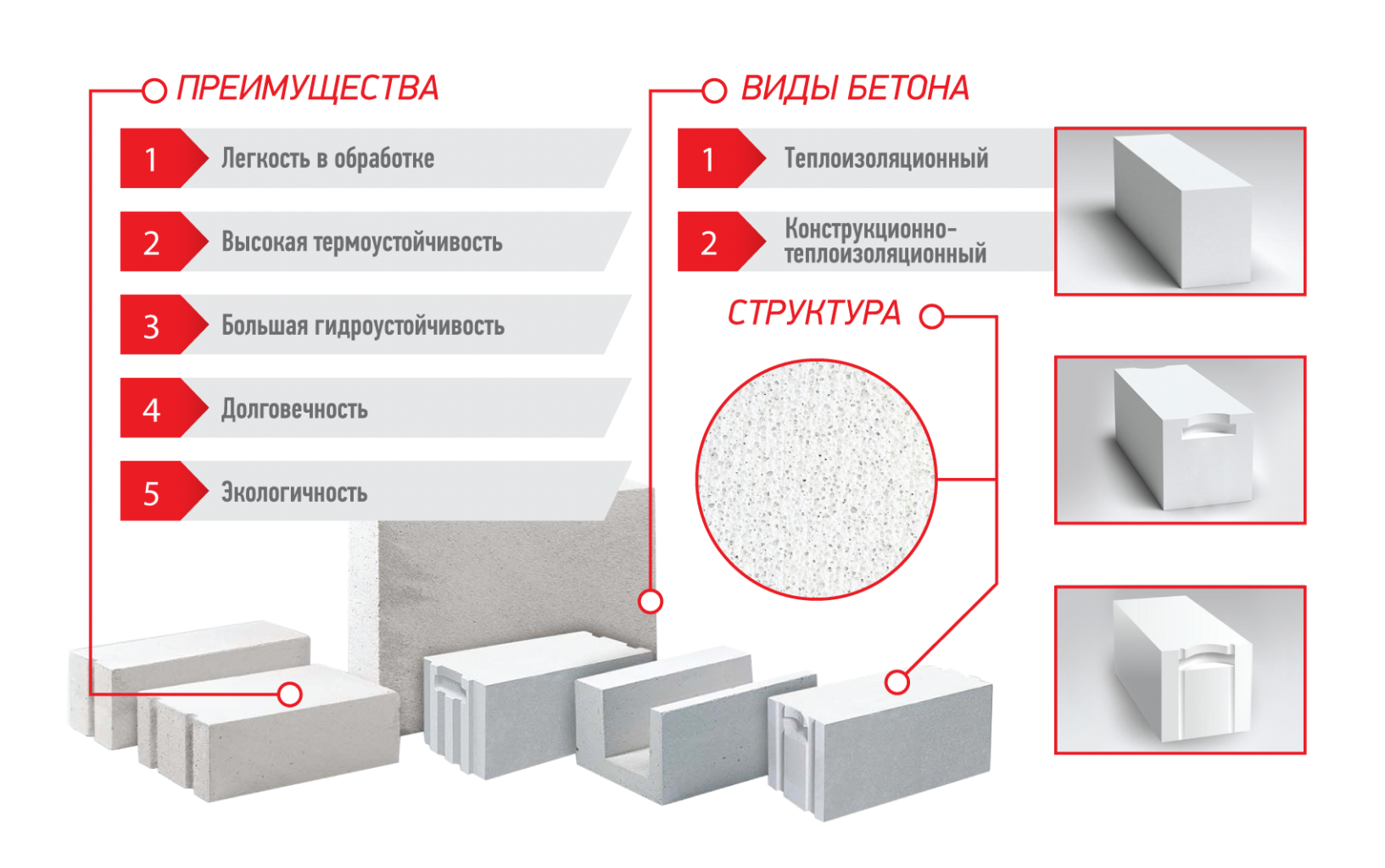

Основные преимущества автоклавного газобетона заключаются в:

- экологичности — в составе нет вредных примесей;

- повышенной огнеупорности и способности удерживать процесс горения на протяжении 7 часов и более;

- низкой теплопроводности;

- точной и стабильной геометрии блоков, что позволяет создавать ровные и гладкие поверхности граней, оформлять наружные и внутренние углы;

- повышенной паро- и воздухопроницаемости, за счет чего стены зданий «дышат» и исключается образование конденсата;

- легком весе — как результат низкой плотности;

- устойчивости к влаге, воздействиям микроорганизмов и процессов гниения;

- обеспечении оптимального микроклимата в помещениях независимо от сезона.

К достоинствам газобетона автоклавного твердения относится наличие в составе минерального образования — тоберморита. Под воздействием высокой температуры и давления камень приобретает повышенную механическую прочность и безусадочность. Благодаря созданным условиям значительно ускоряется затвердение массы, что является важным моментом при крупномасштабном производстве.

Крепление в стенах навесного оборудования, мебели осуществляется при помощи специальных анкеров, выдерживающих до 350 кг.

Разновидности

Данный тип строительного материала можно систематизировать по большому количеству отличий, распределить на немалый перечень типов. Его классифицируют по следующим главным отличиям:

- По вяжущему компоненту. Для того чтобы произвести автоклавное изделие, как вяжущий компонент применяется гипс, известь, реже — цемент.

- По кремнеземистому веществу. Довольно часто как дополнение при производстве пенобетона используют золу, шлак и песок.

- По виду затвердения пеноблоков (пропаривание, нагревание с помощью электричества, другие виды нагрева).

Это интересно: Изготовление бетона для стяжки

Технические характеристики

- Показатели прочности являются одной из главных особенностей материала, который имеет стойкость камня. Он не изнашивается, и почти не подвержен влияниям внешним факторам. Материал имеет высокую стойкость и относительно малый вес, что значительным образом влияет на термические сопротивления каркасной конструкции. Если сравнивать его с такими стройматериалами как минеральная вата и пенопласт, то пенобетон со временем не теряет свои теплоизоляционные и прочностные свойства.

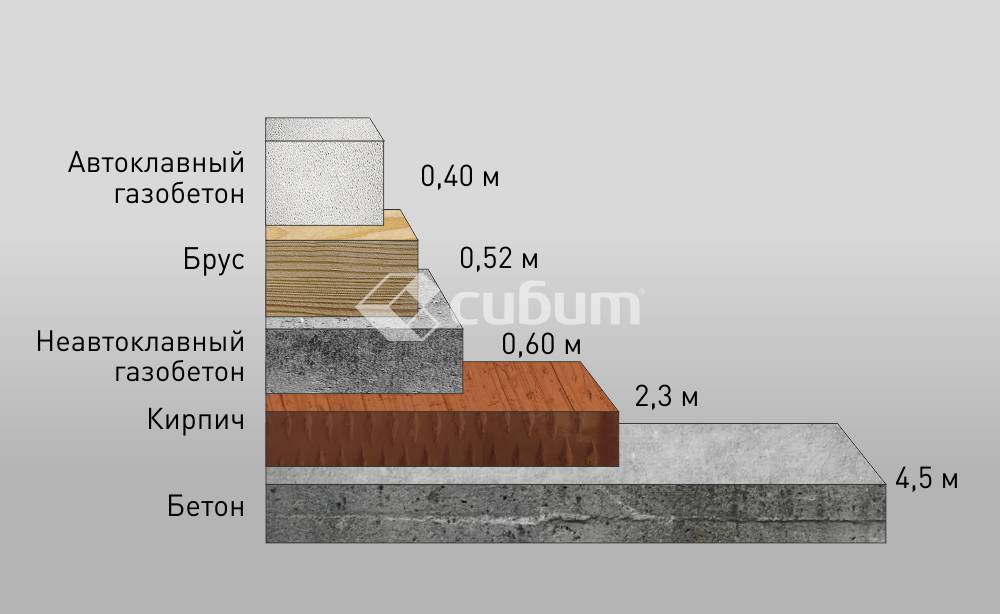

- Теплоизоляция изделий обладает высокими данными термического сопротивления. Здания, выполненные из пенобетонных блоков способны накапливать тепло. Такая характеристика позволяет экономить на коммунальных платежах около 40 %. В регионах с умеренными климатическими условиями производить утепление не потребуется.

- Терморегуляционные качества материала способны сохранить летом прохладу в помещении, а зимой тепло. Благодаря этому внутри дома создаются идеальные микроклиматические условия.

- Быстрый монтаж блоков, производят из-за их маленькой плотности и массы и увеличенного объема. Поверхность поддается без трудностей обработке и отделке.

- Хорошая звуконепроницаемость пенобетона поглощает звуки. При этом эхо внутри комнаты не возникает.

- Материал экологически чистый и при эксплуатации вредные вещества не выделяются.

- Высокий уровень пожаробезопасности, который позволяет стройматериалу справляться от распространения огня.

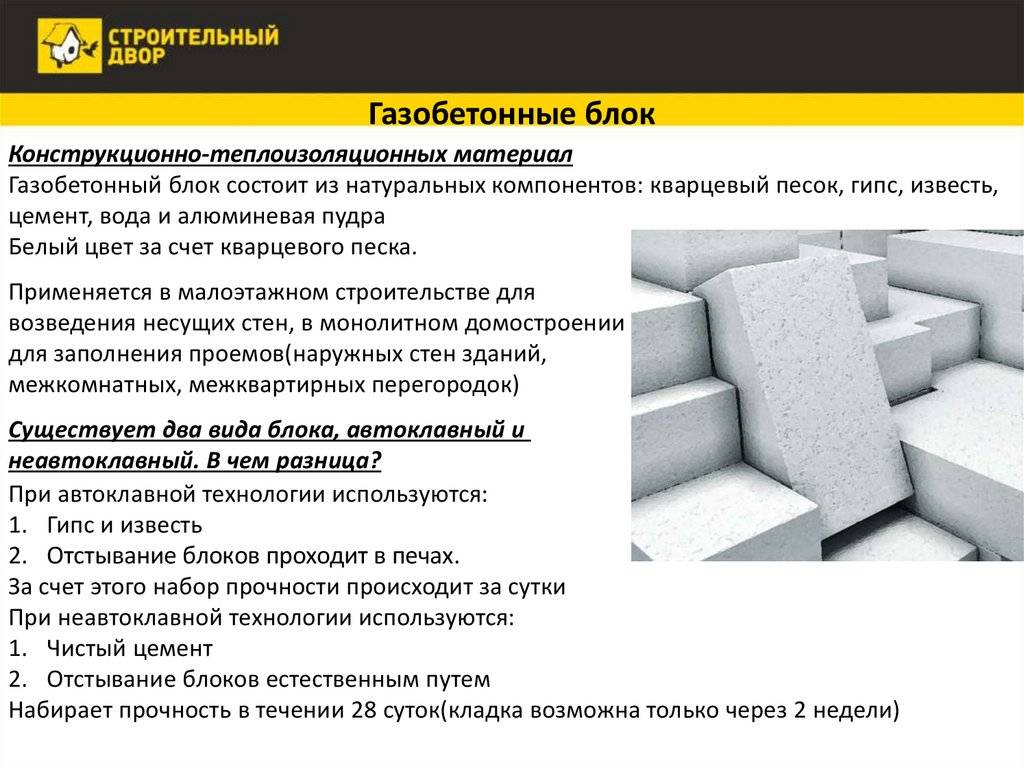

Газобетон

Главным отличием от того материала, к которому все привыкли, является то, что это ячеистый бетон. Данный материал нашел свое применение в возведении стен любого типа (несущих или ненесущих), армированных плит, а также он используется для обеспечения тепловой изоляции.

Преимущества газобетона

Отличительными характеристиками этого строительного материала являются:

- высокий уровень теплоизоляции;

- пожарная безопасность;

- продолжительный срок службы;

- относительно невысокая стоимость.

Следует отметить, что уровень качества блоков газобетона, а также выполненных из него построек зависит от используемого сырья, технологии производства и оборудования предприятия.

Характеристика газобетона

Газобетон – ячеистый материал (бетон), в котором присутствует огромное количество заполненных воздухом пор, которые значительно уменьшают плотность материала. В большинстве случаев процентное содержание воздуха в газобетоне может достигать 90% от общего объема.

Какие существуют виды газобетона

В зависимости от того, какая технология производства использовалась во время изготовления блоков, газобетон делится на два вида. Такие как:

- автоклавный;

- неавтоклавный.

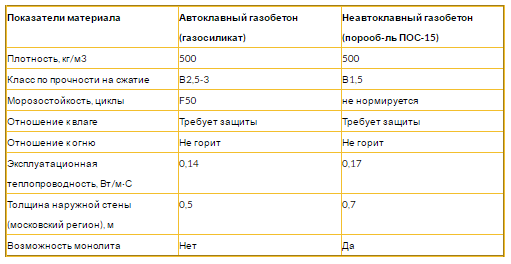

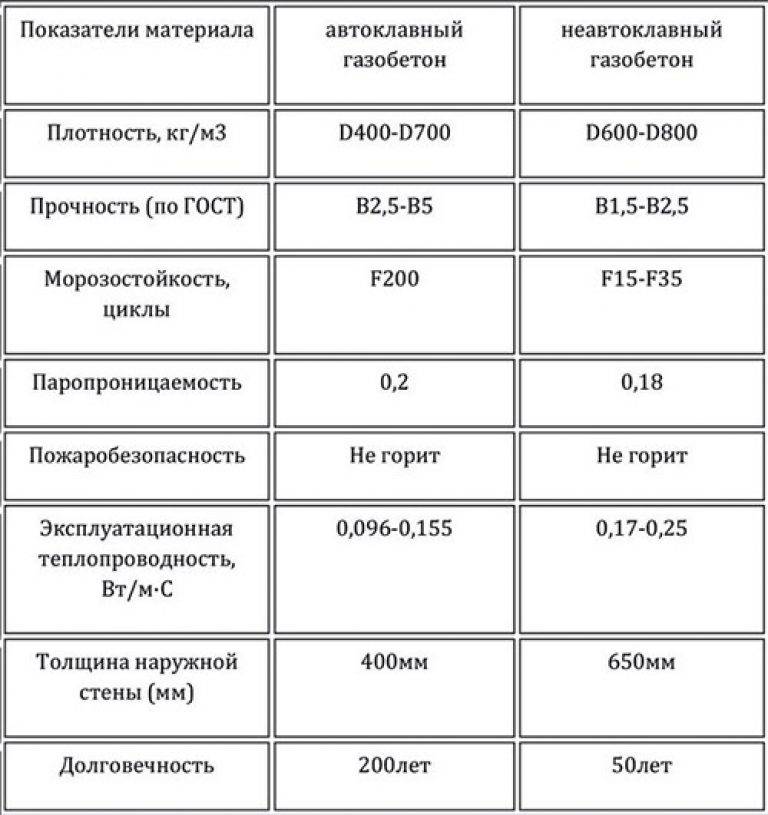

В нынешнее время довольно часто возникает вопрос, связанный с тем, какой из указанных выше видов лучше. Для того чтобы разобраться этим необходимо подробнее рассмотреть каждый из этих типов.

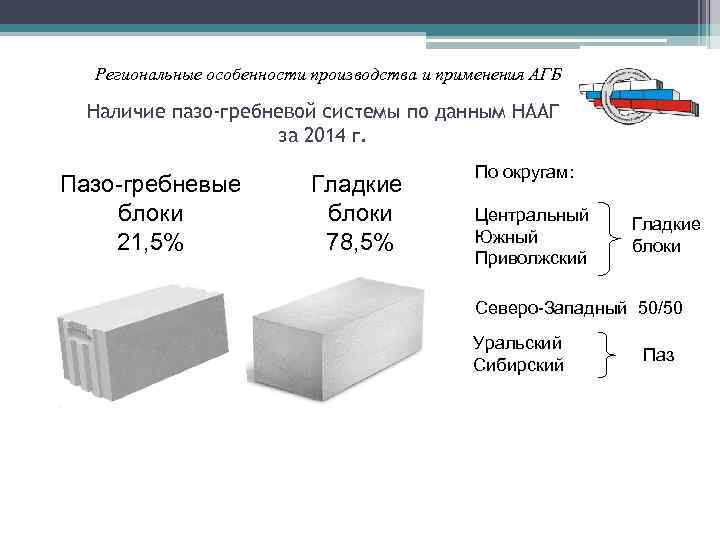

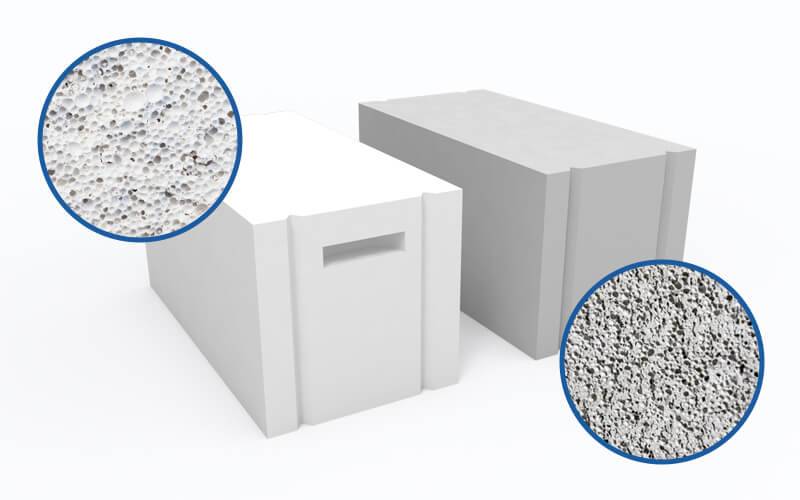

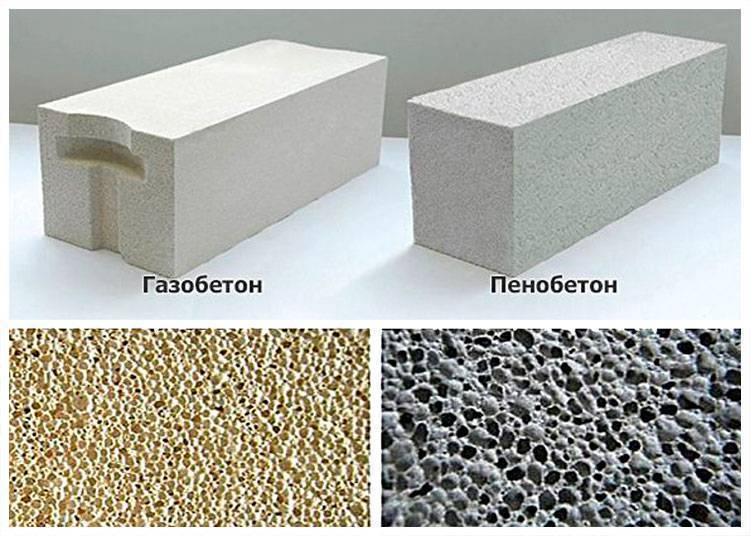

Однородность

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. По мере роста массива на опалубку от закрепленных на ней специальных вибраторов периодически подается импульс, который «встряхивает» массив, выгоняя из него крупные пузыри газа и исключая наличие раковин и воздушных мешков в готовых блоках. В результате поры одного размера и равномерно распределены по всему объему материала. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива, что гарантирует идеальное и одинаковое качество всех блоков.

Неавтоклавный газобетон и пенобетон

получают введением в бетонную массу пены, газообразователей и перемешивая ее. В итоге часто случается, чтопузырьки, как более легкие компоненты смеси, всплывают вверх, а более тяжелые наполнители оседают вниз . Получаетсянеравномерное распределение пор в блоке , и за счет этого нет возможности добиться единых характеристик на разных блоках. Технология производства неавтоклавного газобетона исключает возможность встряхивания массива, поэтому наличие пузырей диаметром 50-70 мм – обычное дело. В таком материале часто возникают более холодные участки стены с выпадением конденсата на поверхности, а также трещины – в местах ослабления кладки крупными пузырями воздуха.

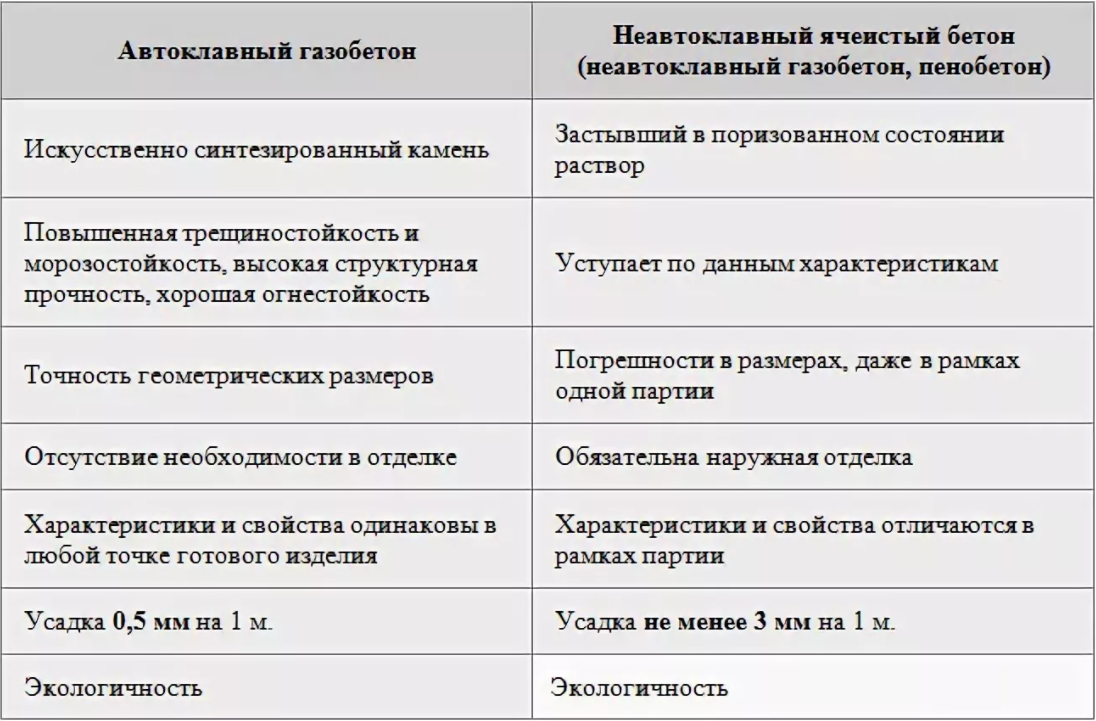

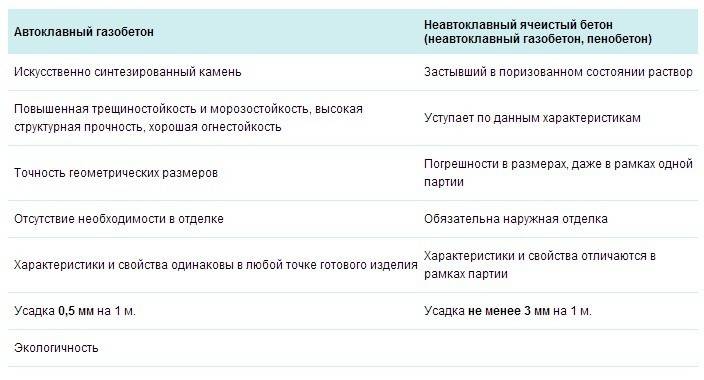

Какие отличия между автоклавным и невтоклавным газобетоном

Кроме различий в технологии производства и характеристиках, стоит отметить, что и по внешнему виду такие блоки не похожи. Благодаря финальной обработке, изделия получаются геометрически ровными, без каких-либо отклонений в размерах. Некоторые формы позволяют делать блоки с уже готовой облицовочной стороной под отделочный камень.

Когда же блоки естественной выдержки, в силу нестабильных условий обработки, могут иметь отклонения в линейных размерах. Часто страдают при разопалубки гребни в перегородочных блоках.

Также существенной разницей является и то, что автоклавированные газобетонные блоки можно использовать без утепления (северные регионы в расчет не идут) и облицовки. С изделиями естественной выдержки необходимо обязательно проводить такие работы. В противном случае под воздействием атмосферных осадков и других природных явлений они начнут разрушаться, так как не имеют такой прочной и плотной минеральной структуры, как автоклавные.

Сделано в автоклаве

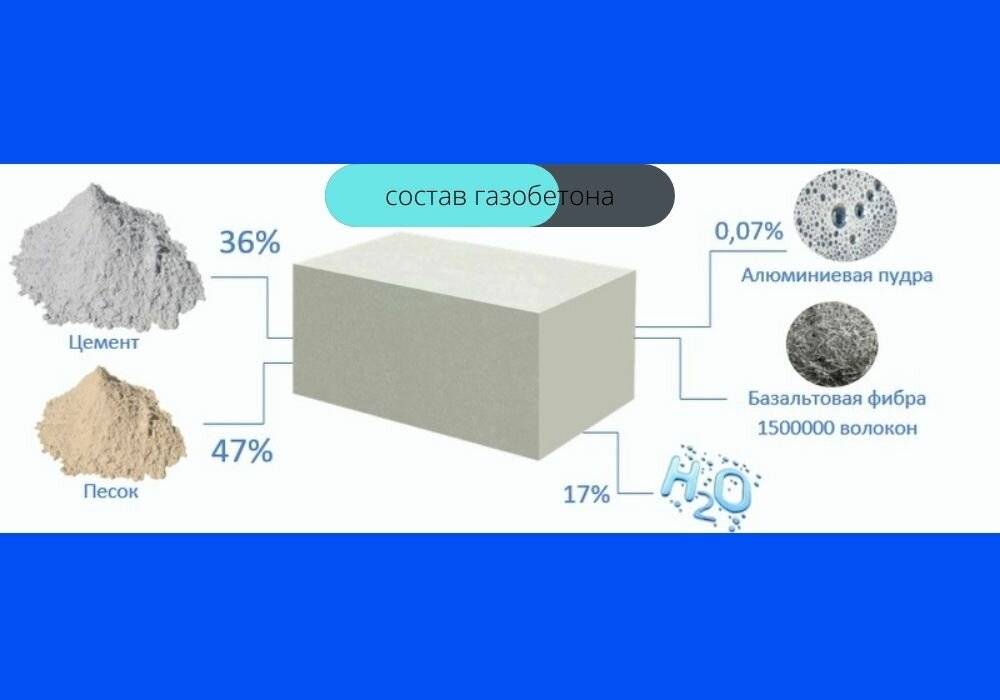

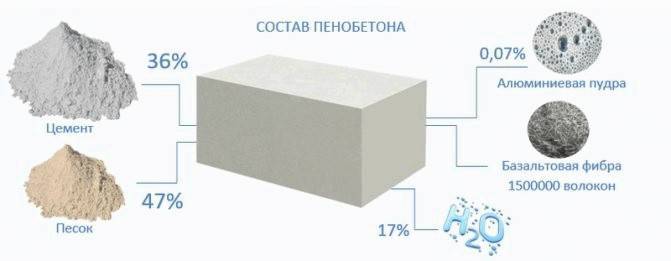

Состав смеси

В состав автоклавного газобетона входят:

цемент;известь;кварцевый песок;алюминиевая пудра (в результате реакции ее водной суспензии с известью выделяется водород, благодаря которому в газобетоне появляются пузырьки).

Также добавляется незначительное количество гипса, чтобы замедлить загустение смеси.

Технология

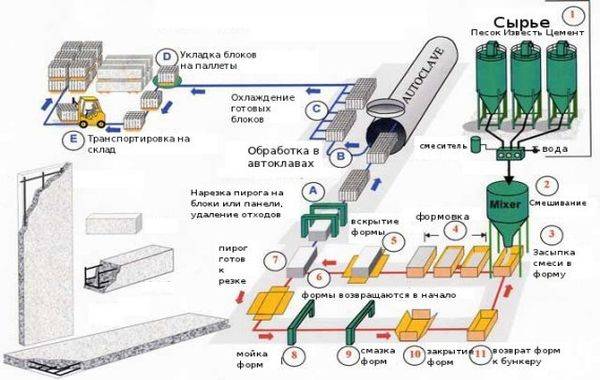

Замешивают состав автоматически. Далее его разливают по формам (приблизительно до половины). По мере загустения масса сама поднимается до краев, на это требуется примерно час-два. После этого газобетон нарезают на блоки с помощью специального оборудования, и на двенадцать часов отправляют в автоклавную печь. Там он при повышенном давлении в 12 атмосфер проходит обработку водяным паром, нагретым до температуры 190°С, приобретая положенную прочность.

Сейчас читают: Характеристика бетона М200

Недостатки

К недостаткам автоклавных блоков относят их определенную хрупкость (необходимо осторожно обращаться с материалом при погрузке-разгрузке, перевозке и непосредственно укладке). Еще для работ с такими стенами требуется особый крепеж, обычные дюбеля, шурупы, саморезы – тут не помощники

Вывод. Газобетон, прошедший «закалку» в автоклавной установке, является хорошей и сравнительно недорогой альтернативой традиционным строительным материалам. Производят его в заводских условиях, что предусматривает контроль качества готовых блоков. Однако, как отмечают специалисты, их укладка должна производиться правильно, с соблюдением технологии.

Нуждается ли автоклавный бетон в армировании

Ответ на этот вопрос должен решаться на стадии проектирования сооружения.

В качестве армирующего материала чаще всего применяют арматуру из стальных (металлических) прутьев. Широко используют другие суперпрочные материалы, которые одновременно делают бетон легче:

- углеволокно;

- стеклоткани;

- стеклопластик;

- углеродный нетканый материал.

Когда армирование необходимо:

- Самый нижний ряд кладки.

- Если стены длинные, их можно укрепить армопоясом.

- Каждый четвертый ряд кладки, если протяженность стены превышает 6 м.

- Оконные, дверные проёмы.

- Самый верхний ряд кладки, на который опирается крыша дома.

Выбирая строительный материал, следует учитывать допустимую нагрузку на стены, габаритные размеры блоков, теплотехнические показатели, стоимость. Среди строительных материалов газобетонные автоклавные блоки пользуются всё большим спросом за счет большого количества преимуществ.

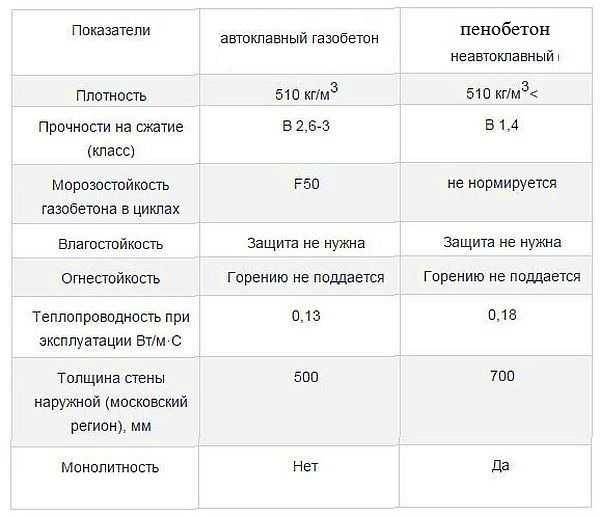

Свойства неавтоклавного и автоклавного газобетона

Полученные блоки, изготовленные по двум разным технологиям настолько разные как по виду, так и по своим характеристикам, что даже неопытный обыватель сможет различить их между собой.

Внешние показатели

Первое с чем сталкивается покупатель при выборе, так это с внешним видом материалов. Казалось бы, какая разница как выглядят стеновые блоки, которые впоследствии все равно нужно штукатурить. Однако внешний вид – наиболее точная визуальная характеристика, которая поможет отсеять некачественные изделия.

Геометрические размеры

Если сравнивать газоблоки по критерию геометрии, то изделия автоклавного твердения отличаются большей точностью. Это отчасти заслуга автоклавирования и, конечно же, резанной технологии. Даже ГОСТы регламентируют отклонения линейных размеров от номинальных по-разному, в зависимости от применяемого способа производства.

| Допустимые отклонения по параметрам | Автоклавный газобетон | Неавтоклавный газобетон |

| Длина, мм/м | 3 | 5 |

| Ширина, мм/м | 2 | 4 |

| Высота, мм/м | 1 | 2 |

Эти данные только подчеркивают тот факт, что автоклавный газобетон отличается точной геометрией готовых изделий, которая предотвращает:

- промерзание стен за счет утолщения кладочного шва, которым компенсируются недостатки в форме блоков;

- перерасход кладочного клея, ведущий к увеличению затрат на него.

Цвет

При покупке блоков обращайте внимание на их цвет. Конечно, он будет серым в случае изделий естественного твердения и практически белый у автоклавного газобетона

Различие в оттенках блоков и неоднородности цвета говорит об изменениях в производственном процессе, которые зачастую приводят к снижению эксплуатационных характеристик.

Автоматизированное оборудование для производства автоклавного газобетона сводит любые ошибки к нулю, что изначально считается гарантом качества и долговечности. К тому же такие масштабные цеха дополнены собственной строительной лабораторией, своевременное проведение испытаний в которой вычленяют несоответствия в технологии или рецептуре.

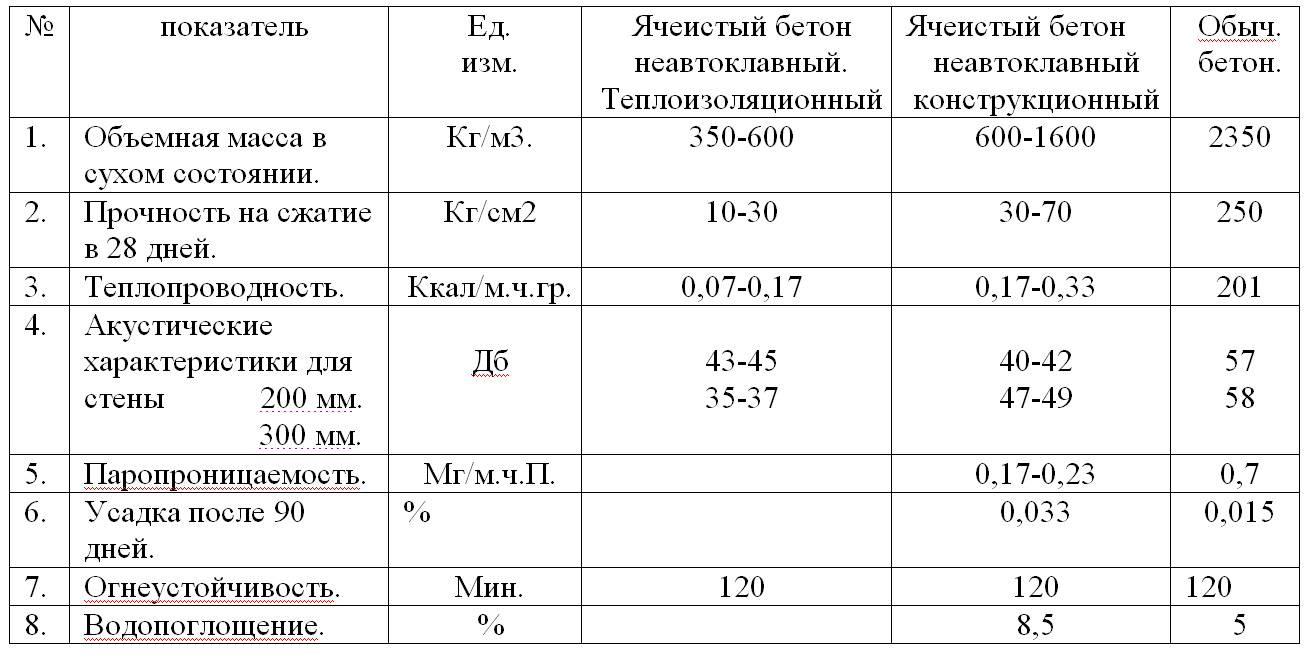

Физико-механические свойства

Газобетонные блоки отличаются не только по внешним показателям и цвету, но и по физико-механическим свойствам.

Прочность

Газобетон представлен богатой номенклатурой марок по прочности – от В1 до В7,5. Их широко применяют не только в качестве создания несущих конструкций, но и для утепления стен. Если сравнивать газобетоны, произведенные по различным технологиям, то автоклавные отличаются большей прочностью при одинаковой плотности с неавтоклавными.

Например, блоки плотностью D600 должны иметь класс по прочности В3,5. Если для автоклавных изделий показатель соблюдается, то с естественно выдержанными изделиями класс прочности едва ли дотягивает до половины нормы. Еще хуже дела обстоят с прочностными показателями у газобетона, произведённого своими руками. Если хотите лично убедиться в этом, купите по блоку и протестируйте в независимой строительной лаборатории. Результаты будут на лицо.

Теплопроводность

Теплопроводность газобетона напрямую зависит от показателей плотности этого материала. Чем ниже марка по плотности блока, тем качественнее его теплоемкостные качества. Разумнее приобрести изделия меньшей плотности, но с более высокими прочностными характеристиками, уменьшая этим показатель теплопроводности стен.

Усадка

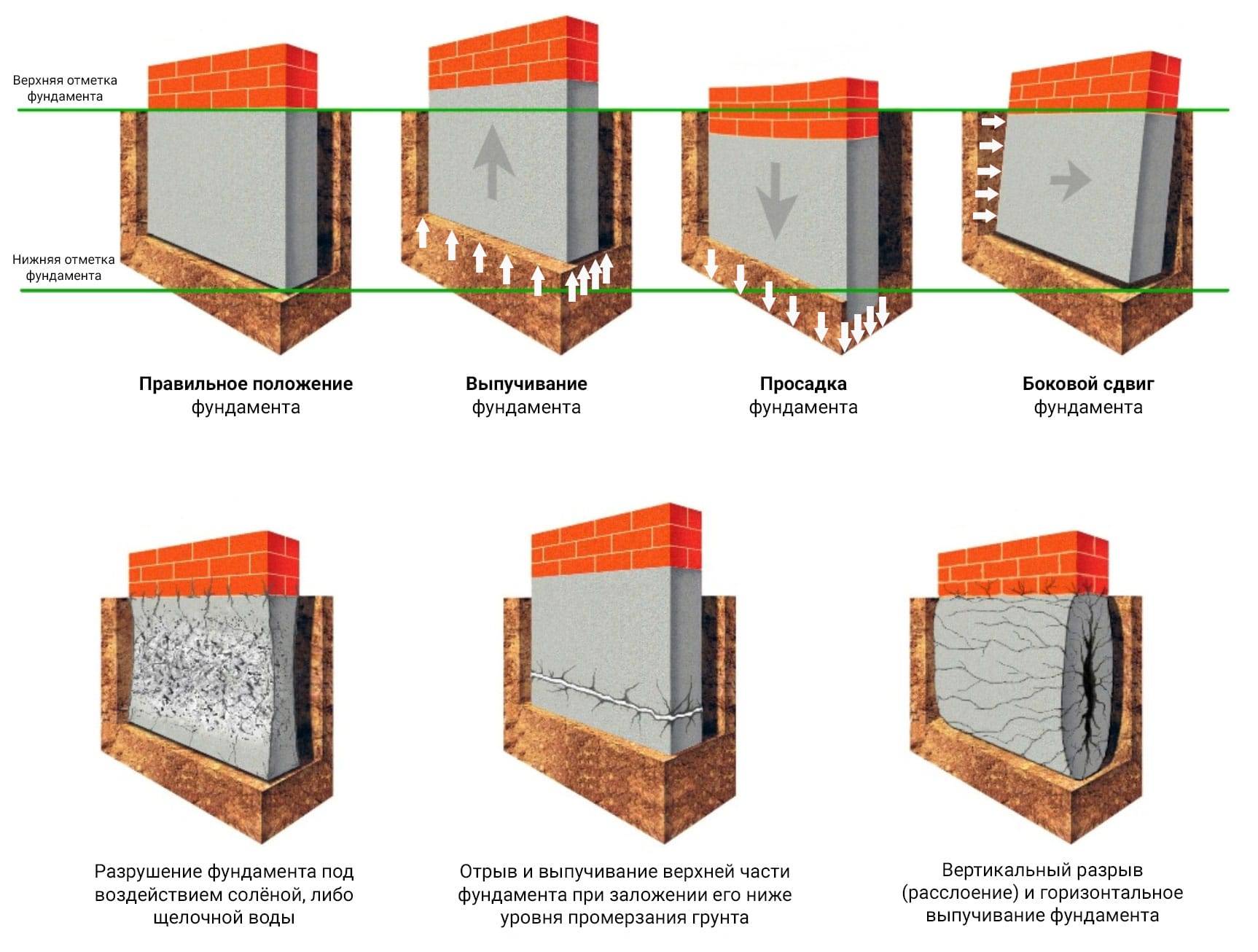

Слабейшая сторона любого ячеистого бетона – это его усадка после возведения стен. При применении неверной строительной методики могут появиться трещины, и произойдет отслоение штукатурного слоя. Процессы усадки газобетона естественной выдержки могут длиться до нескольких лет, когда автоклавированные блоки практически лишены такого недостатка, так как при тепловлажностной обработке они уже достигли марочной прочности и полного высыхания.

К тому же, выдержанные газобетонные блоки в естественных условиях далеки от идеальных показателей, что негативно проявляется в виде усадки. Это не только ведет к нарушению линейных размеров, но и к разрушению структуры.

Подводя итоги, можно с легкостью сделать вывод, что блоки из газобетона автоклавного твердения обладают неоспоримыми преимуществами над изделиями естественной выдержки. Но в любом случае при покупке такого стенового материала всегда спрашивайте документы, удостоверяющие его качество.

Похожие публикации:

Какой минерал образуется в газобетоне после автоклавирования

Разобравшись с технологиями производства, остается открытый вопрос: какой минерал образуется в газобетоне после автоклавирования? При финальной обработке синтезируется тобермарит – основной материал, обеспечивающий прочность и долговечность газобетона. Этот химический элемент представляет собой водный силикат кальция. В естественных условиях он встречается в карбонатных породах или же в качестве заполнителя пустот базальтовых залежей.

Искусственный аналог встречается не только в АГБ. Он играет ключевую роль при затвердевании бетонного тела. В отличии от газосиликатного соединения, он имеет иную химическую структуру. Образуется при контакте цемента с водой.

Производство

Как делают автоклавный пенобетон

Однородная смесь определенной консистенции разливается в формы, частично схватывается до кондиции, когда каменную глыбу можно разрезать на блоки. Они подаются в автоклав, где установлены параметры:

- температура 190—200 градусов Цельсия;

- давление — до 1,3 МПа;

- водяной пар.

Химические превращения под воздействием таких физических факторов приводят к изменениям структуры на уровне молекул, что дает плотное сцепление частиц. Образуется новое вещество — тоберморит, которое и придает искусственному камню особые качества. Полный цикл автоклавирования длится 12—48 часов, что полностью удаляет лишнюю влагу. Благодаря такому методу изготовления пенобетона стало возможным снижение количества цемента в смеси, уменьшение веса блока, высокая плотность и прочность продукта.

Неавтоклавный способ

Для приготовления смеси берутся те же материалы. Замешивают однородный раствор с пузырьками газа и заполняют емкости для блоков. Набор прочности происходит путем застывания в естественных условиях в течение месяца, точнее — 28-ми дней. Некоторые способы производства предусматривают использование технологической пены из минерального сырья для получения ячеистой структуры камня

В этом случае важно точное соблюдение водоцементного соотношения. Путем его регулирования можно готовить неавтоклавный пенобетон разной степени плотности, прочности

Что такое автоклавирование и для чего оно нужно

Автоклавирование обеспечивает ускоренное твердение бетона. Отличие стройматериала от аналогов – более высокая прочность.

Автоклавная обработка представляет собой процесс пропаривания в условиях высокой температуры окружающей среды и высокого давления. Он протекает в специальных металлических капсулах. Когда готовые блоки загружают в автоклав, давление составляет 0,8-1,3 Мпа, а температура поднимается до 175–191 С. До полного твердения проходит приблизительно 12 часов.

Автоклавный газобетон подвергается изменениям на молекулярном уровне. В результате обработки происходит образование нового минерала тоберморита. Он имеет уникальные свойства. Главная особенность, чем отличается автоклавный бетон от неавтоклавного, заключается в том, что первый является искусственно получаемым камнем, а второй – застывшим песчано-цементным раствором.

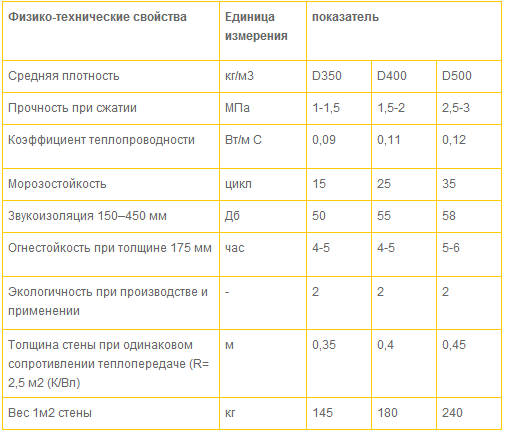

Газобетонные блоки автоклавного твердения имеют особые характеристики: состав, эксплуатационные особенности, физико-технические параметры. По большинству показателей автоклавный и неавтоклавный бетон различны.

Характеристики

Качество АГБ регламентируется нормативами ГОСТ 31360-2007 и ГОСТ 31359. Рассмотрим основные характеристики, которые им присущи для М600:

- средняя плотность – 600 кг/м³;

- класс прочности – 3,5 Мпа;

- коэффициент теплопроводности в сухом состоянии – 0,14 Вт/(м*°С);

- марка по морозостойкости – не менее F100;

- усадка при высыхании – не более 0,03 мм/м.

Характеристики прочности НГБ для при той же плотности ниже практически в два раза. Теплопроводность и морозостойкость остается на том же уровне. Когда же усадка может доходить до 0,5 мм/м. При этом она может продолжаться и в газоблоковой кладке.

Технология производства тоберморитового и неавтоклавного газобетона Главное сходство, объединяющее технологии изготовления неавтоклавных и тоберморитовых блоков – принцип приготовления рабочей смеси:

- В определенных соотношениях исходные компоненты такие как вяжущее (используется цемент М500Д0, реже М400Д0), кварцевый песок (смалывается до тонины цемента – 2000-3000 см²/г), алюминиевая пудра, известь (в НГБ еще добавляется пенообразователь) смешиваются до однородной массы.

- Готовой смесью заполняют формы примерно на половину. В процессе вспучивания, будущие изделия добирают недостающий объем.

В случае с НГБ формы имеют вид готовых блоков, когда же АГБ заливается в монолитную опалубку. Такое различие обуславливается дальнейшими этапами производства. Неавтоклавные блоки оставляют на сутки в естественных условиях до затвердевания.

Монолитные формы далее отправляют в автоклав, где за несколько часов, в зависимости от плотности, набирается транспортная прочность.

заПри этом само тело не достигает твердости. Его консистенция напоминает пластилин. Оно продавливается на линию резки, где и формируются блоки. Далее их отправляют обратно в установку на срок до 12 часов, где и происходит синтез силикатов.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Обратите внимание, что в случае АГБ кварцевый песок расходуется в синтезе газосиликатов. Когда же для блоков естественной выдержки он является простым заполнителем

Конечная обработка происходит при давлении 12 атм. и температурном режиме 180°С.

Какой минерал образуется в газобетоне после автоклавирования

Разобравшись с технологиями производства, остается открытый вопрос: какой минерал образуется в газобетоне после автоклавирования? При финальной обработке синтезируется тобермарит – основной материал, обеспечивающий прочность и долговечность газобетона. Этот химический элемент представляет собой водный силикат кальция. В естественных условиях он встречается в карбонатных породах или же в качестве заполнителя пустот базальтовых залежей.

Искусственный аналог встречается не только в АГБ. Он играет ключевую роль при затвердевании бетонного тела. В отличии от газосиликатного соединения, он имеет иную химическую структуру. Образуется при контакте цемента с водой.

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного

Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек

Зато он отлично подойдет для быстрого возведения малоэтажных построек

Зато он отлично подойдет для быстрого возведения малоэтажных построек.