II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по устройству тротуара.

2.2. Работы по устройству тротуара, выполняют в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,06 – коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов, а также время, связанное с подготовкой к работе и проведение ЕТО, перерывы, связанные с организацией и технологией производственного процесса и отдыха машинистов строительных машин и рабочих – 10 мин через каждый час работы.

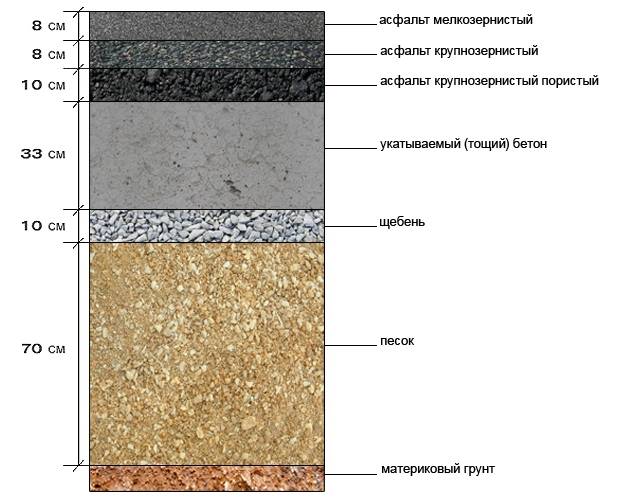

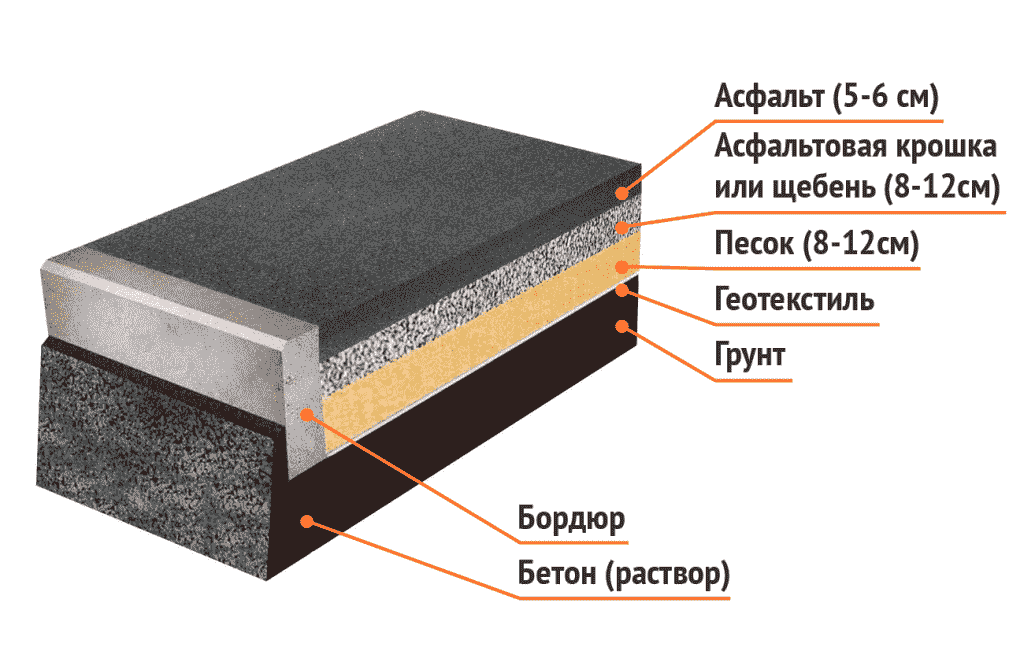

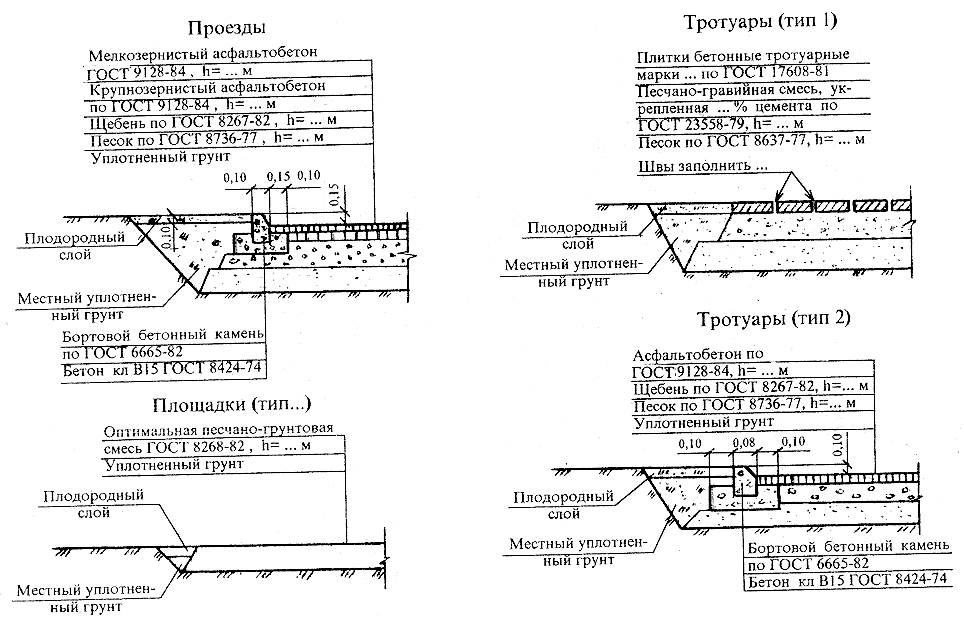

2.3. В состав работ, последовательно выполняемых при устройстве тротуара входят следующие технологические операции:

– геодезические разбивочные работы;

– отрывка корыта под устройство основания и уплотнение грунта основания;

– установка бортовых камней;

– устройство песчаного, подстилающего слоя;

– устройство основания из щебня;

– подгрунтовка основания жидким битумом;

– устройство асфальтобетонного покрытия.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: экскаватор-погрузчик JCB 3CX m

, (объем экскаваторного ковша 0,48 м , объем челюстного погрузочного ковша 1,0 м )самоходный, тротуарный, вибрационный, тандемный каток DМ 02 (рабочая скорость до 8,0 км/час, масса эксплуатационная 1,5 т);поливомоечной машины ПМ-3У (объем цистерны 6000 л);автогудронатор ДС-39Б (объем цистерны 4000 л);тротуарный асфальтоукладчик VOGELESUPER BOY (ширина полосы укладки от 1,2 до 3,1 м, масса асфальтоукладчика 4,7 т, рабочая скорость 20 м/мин, объем приемного бункера 5,0 т) в качестве ведущего механизма.

Рис.1. Рабочая зона экскаватора-погрузчика JCB 3CX m

– Максимальная глубина копания – 5,97 м; – Максимальный вылет ковша от оси заднего моста – 7,87 м; – Максимальный вылет ковша от оси поворотной колонки – 6,52 м; – Вылет ковша от оси поворотной колонки при максимальной высоте подъема – 3,66 м; – Максимальный вылет ковша от оси машины при повороте стрелы на 90° – 7,09 м; – Максимальная высота подъема ковша – 6,35 м; – Максимальная высота разгрузки – 4,72 м; – Высота выгрузки – 2,74 м; – Высота горизонтального днища – 3,20 м; – Высота оси шарнира ковша – 3,45 м; – Вылет оси шарнира ковша – 0,36 м; – Вылет кромки ковша на уровне земли – 1,42 м; – Максимальный вылет поднятого ковша – 1,20 м; – Вылет поднятого ковша при выгрузке – 0,83 м; – Глубина копания (толщина срезаемого слоя) – 0,10 м; – Угол запрокидывания ковша – 45°; – Угол выгрузки – 43°; Ширина раскрытия челюстей – 0,95 м

Рис.2. Габаритные размеры экскаватора-погрузчика JCB 3CX m

– Габаритная длина – 5,62 м; – Колесная база – 2,17 м; – Расстояние от оси поворотной колонки до задней оси моста – 1,36 м; – Дорожный просвет от опор – 0,37 м; – Дорожный просвет от поворотной колонки – 0,52 м; – Высота центра рулевого колеса – 1,94 м; – Высота крыши кабины – 2,87 м; – Габаритная высота – 3,61 м; – Габаритная ширина по раме опор – 2,36 м; – Ширина ковша погрузчика – 2,35 м

Рис.3. Каток тротуарный DM 2

Рис.4. Асфальтоукладчик VOGELE SUPER BOY

Рис.5. Поливомоечная машина ПМ-3У

Рис.6. Автогудронатор ДС-39Б

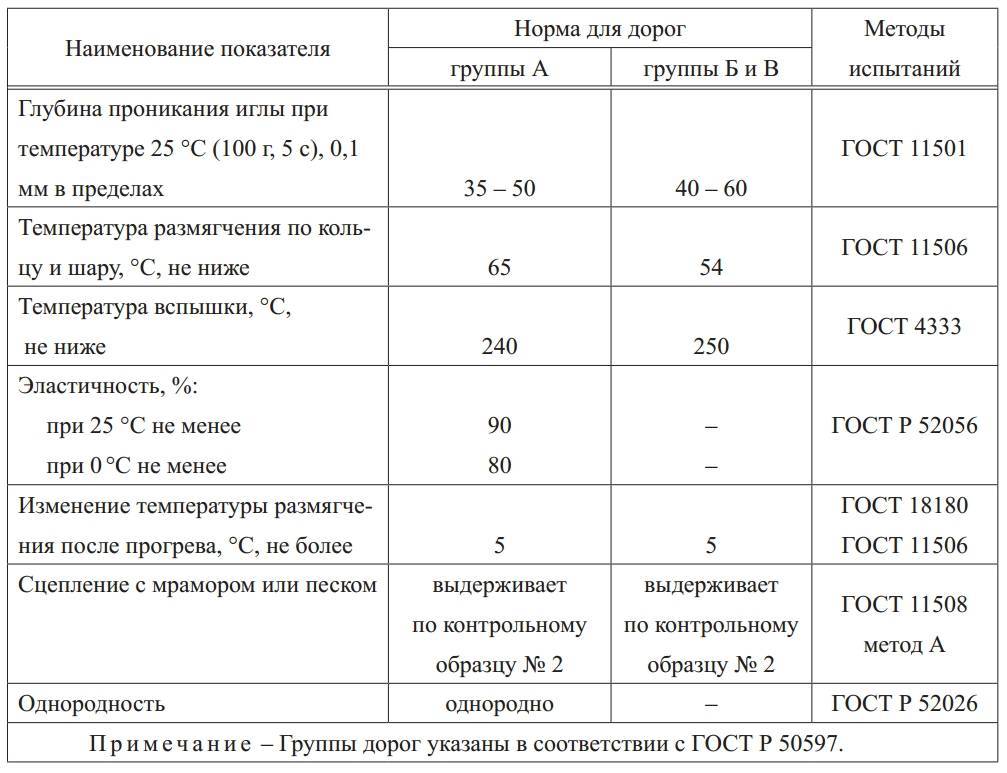

2.5. При устройстве тротуара применяются следующие строительные материалы: щебень фракции 20-40 мм М 400

отвечающий требованиям ГОСТ 8267-93;среднезернистый песок с коэффициентом фильтрации не менее 3 м/сут отвечающий требованиям ГОСТ 8736-93*;камни бетонные и железобетонные бортовые отвечающие требованиям ГОСТ 6665-91;битум нефтяной дорожный БНД-90/130 отвечающий требованиям ГОСТ 22245-90;горячая, песчаная, асфальтобетонная смесьМарки II, Тип Г отвечающая требованиям ГОСТ 9128-97*. ________________ * ГОСТ 9128-97 не действует. Взамен действует ГОСТ 9128-2013. – Примечание изготовителя базы данных.

Укладка

Сразу после того, как доставили материал, происходит асфальтирование. Если все сделано правильно, то будет надежное покрытие на долгий срок, трещин не будет.

Существует также особый порядок асфальтирования:

- 1)Сначала рассчитывают асфальт (измеряется площадь и резка);

- 2)Затем подготавливают место для укладки, происходит демонтаж асфальта и устанавливают анкеры.

- 3)Территорию очищают от влаги, пыли и грязи (делают это основательно, иначе это повлияет на дорогу, покрытие не зацепится и вследствие начнет расползаться).;

- Грунтовка. Для неё подходит битум и битумная эмульсия, они подходят и для обычного асфальта

- Укладка. Используют большую технику, если площадь больше 25 м^2. Если же меньше, то выкладку асфальта рабочие делают вручную, потому что технику использовать совсем невыгодно.

- Уплотнение. Оно начинается сразу после положенного асфальта. Чтобы смесь была плотная, используют катки или другую статичную технику. Если участок маленький, то используют ручную утрамбовку.

Чтобы у асфальта было хорошее качество нужно учитывать несколько факторов и правил:

придерживаться только проверенных и соответствующих товаров, должен быть действующий ГОСТ (если асфальт привезли поздно и он уже не такой, каким должен быть, то его не нужно класть);

основательно очистить поверхность, на которую будет укладываться асфальт (без грязи, пыли, влаги, других химических реагентов, иначе потом начнутся проблемы и асфальт будет рушиться уже через пару месяцев);

также важно принимать во внимание погоду (если есть осадки и холодно, то работу производить нельзя, а зимой и вовсе запрещено укладывать асфальт).

Соблюдение правил, учитывая тип асфальта очень важно, потому что для некоторых видов нужна другая температура или срок работы. Асфальт посыпают цементом, чтобы чтобы укрепить дорожный срок и сделать асфальт более долгосрочным

Разновидности асфальта

Существует несколько признаков, по которым может классифицироваться асфальт и приготовленные с его участием асфальтобетонные составы.

По происхождению материала различают:

- природный. Является ископаемым материалом с высоким содержанием углерода (до 85%). Наиболее часто встречается в местах близких к поверхности залежей нефти. Более дорогой, по сравнению с искусственным асфальтом, наиболее часто используется при приготовлении битумов;

- искусственный. Получается путем перегонки предварительно добытой нефти. Применяется для изготовления всех видов смесей асфальтобетона. При строительстве дорог, главным образом, используется именно искусственный асфальт, поэтому далее при рассмотрении видов материала будет рассматриваться именно эта его разновидность.

По способу укладки в дорожное покрытие все асфальтобетонные смеси можно разделить на три группы:

- горячие. Данный вид асфальтобетонной смеси должен укладывается при температуре не ниже 120 градусов. При этом используется вязкий битум;

- теплые. Температура укладки смеси находится в диапазоне между 40 и 80 градусами. Тип используемого вяжущего битума – маловязкий;

- холодные. Производство работ по укладке производится при температуре окружающего воздуха (которая не должна быть ниже плюс 5 градусов). Тип применяемого при этом битума – жидкий.

Еще одним признаком, по которому можно классифицировать смеси асфальтобетона, является размер фракции наполнителей (песка и щебня):

- крупнозернистая смесь (средний размер фракции – около 40 мм);

- среднезернистая (размер используемых фракций наполнителей – примерно 25 мм);

- мелкозернистая смесь, иначе называемая песчаным асфальтом (используется фракция наполнителей — 5-15 мм).

Его отличие заключается в добавлении при изготовлении смеси полимерно-битумных вяжущих. В результате получается материал, превосходящий по ряду характеристик обычные смеси. Однако он несколько дороже и нуждается в более сложной технике для доставки непосредственно на объект и последующей укладки.

Особые виды асфальтобетонов и асфальтобетонных смесей

Цветная асфальтобетонная смесь

- для устройства разделительных полос и выделенных полос движения общественного транспорта;

- для выделения пешеходных переходов и остановок общественного транспорта;

- для создания велосипедных дорожек.

Кроме этого, цветной асфальтобетон может применяться в декоративных целях при оформлении площадей, парковых дорожек и аллей, тротуаров и пешеходных дорожек, спортивных площадок и других объектов.

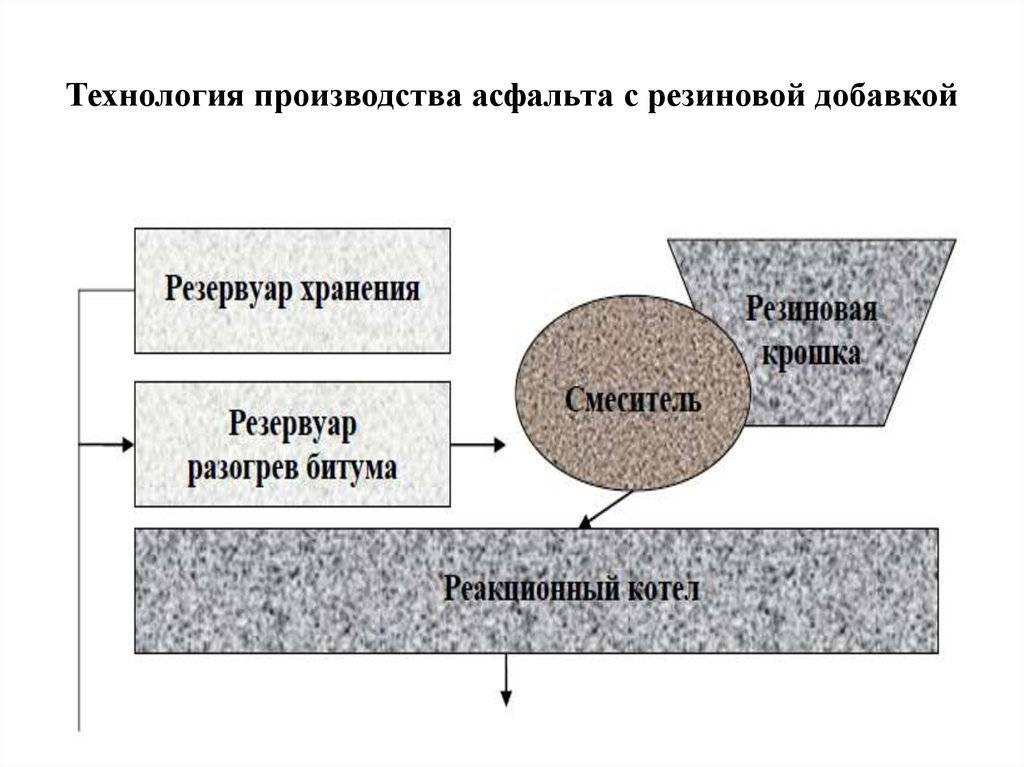

Резинированная дренирующая асфальтобетонная смесь

Резинированная дренирующая асфальтобетонная смесь — высокопористая асфальтобетонная смесь (остаточная пористость от 14 до 25 %) в которой в качестве вяжущего используется материал содержащий:

- резино-полимерно-битумное вяжущее на основе вязкого нефтяного битума;

- вторичный линейный полиэтилен низкой плотности;

- резиновую крошку (с размером зерна до 1 мм).

Главной особенностью резинированного дренирующего асфальтобетона является наличие системы сообщающихся пор, которая позволяет быстро отводить воду с асфальтированной поверхности, осушая ее и тем самым, повышая безопасность дорожного движения.

Сероасфальтобетонная смесь

Сероасфальтобетонная смесь — асфальтобетонная смесь с добавлением технической серы (комовой, жидкой или молотой). В составе асфальтобетонной смеси техническая сера может выполнять несколько функций:

- использоваться в качестве самостоятельного вяжущего или его компонента;

- использоваться в качестве заполнителя в сочетании с битумом.

Проектирование

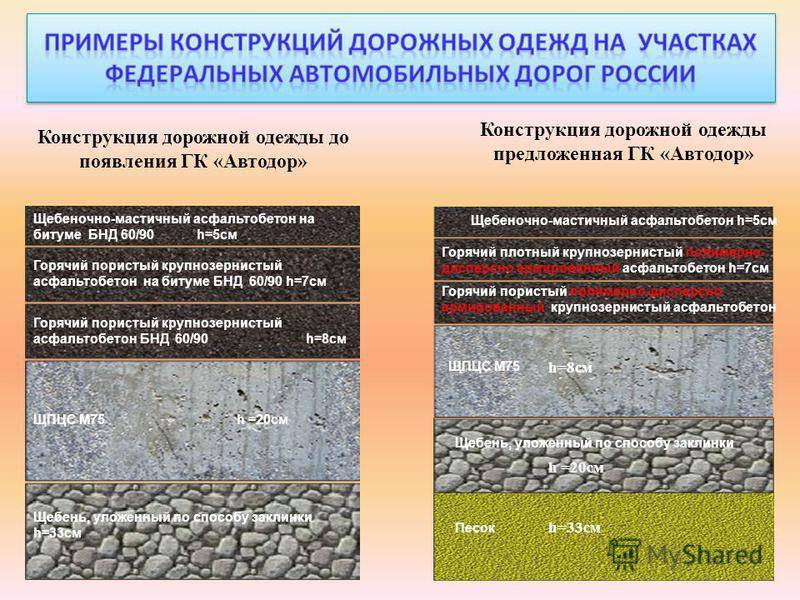

Состав устройства покрытия из асфальтобетона подбирают исходя из назначения: улица в небольшом городе, скоростное шоссе и велосипедная дорожка требуют разного асфальта. Чтобы получить лучшее покрытие, но при этом не перерасходовать материалы, используют следующие принципы подбора.

Основные принципы

Зерновой состав минерального ингредиента, то есть, камня, песка и порошка, является базовым для обеспечения плотности и шероховатости покрытия. Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Смесь подбирают таким образом, чтобы кривая, помещалась на участке между предельными значениями и не включала переломов: последнее означает, что наблюдается избыток или недостаток какой-то фракции.

Различные типы асфальта могут формировать каркасную и бескаркасную структуру минеральной составляющей. В первом случае щебня достаточно, чтобы камни соприкасались друг с другом и в готовом продукте образовывали четко выраженную структуру асфальтобетона. Во втором случае камни и зерна крупного песка не соприкасаются. Несколько условной границей между двумя структурами выступает содержание щебня в пределах 40–45%. При подборе это нюанс нужно учитывать.

Максимальную прочность гарантирует щебень кубовидной или тетраэдральной формы. Такой камень наиболее износостоек.

Шероховатость поверхности сообщает 50–60% щебня из труднополируемых горных пород или песка из них

Такой камень сохраняет шероховатость естественного скола, а это важно для обеспечения сдвигоустойчивости асфальта.

В общем случае асфальт на основе дробленного песка более сдвигоустойчив, чем на основе карьерного благодаря гладкой поверхности последнего. По тем же причинам долговечность и стойкость материала на основе гравия, особенно морского меньше.

Избыточное измельчение минпорошка ведет к повышению пористости, а, значит, к расходу битума

А таким свойством обладает большинство промышленных отходов . Чтобы снизить параметр, минеральный порошок активируют – обрабатывают ПАВ и битумом. Такая модификация не только снижает содержание битума, но и повышает водо- и морозостойкость.

При подборе битума следует ориентироваться не только на его абсолютную вязкость – чем она выше, тем выше плотность асфальт, но и на погодные условия. Так, в засушливых районах подбирают состав, обеспечивающий минимально возможную пористость. В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

Подбор состава

Процедура подбора в общем виде одинакова:

- оценка свойств минеральных ингредиентов и битума. Имеется в виду не только абсолютные показатели, но их соответствие конечной цели;

- вычисляют такое соотношение камня, песка и порошка, чтобы эта часть асфальта обретала максимально возможную плотность;

- в последнюю очередь вычисляют количество битума: достаточное, чтобы на базе выбранных материалов, обеспечить нужные технические свойства готового продукта.

Сначала проводят теоретические расчеты, а затем – лабораторные испытания. В первую очередь, проверяют остаточную пористость, а затем – соответствие всех остальных характеристик предполагаемым. Расчеты и испытания проводят до тех пор, пока не будет получена смесь, полностью удовлетворяющая тех заданию.

Как и всякой сложный строительный материал АБ не имеет однозначных качеств – плотности, удельного веса, прочности и так далее. Его параметры определяют состав и метод приготовления.

О том, как происходит проектирование асфальтобетонного состава в США, расскажет следующий познавательный видеосюжет:

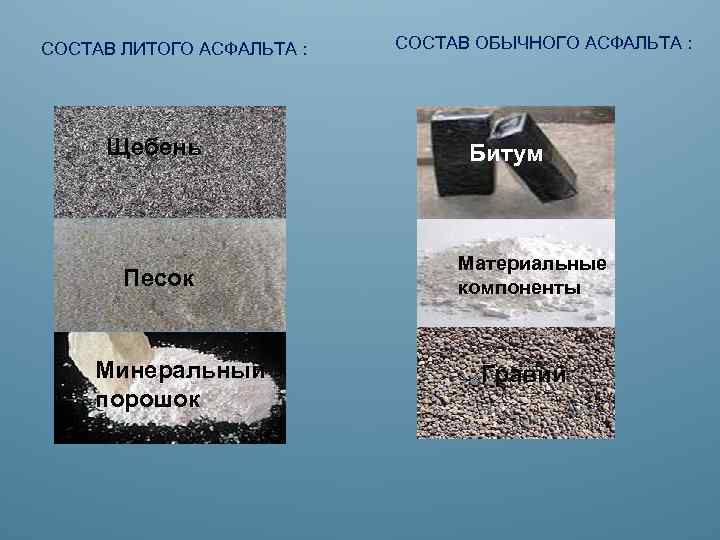

Состав асфальтобетона

ГОСТ 9128 – основной документ, на который опираются производители материалов, входящих в группу асфальтобетона. Процесс приготовления предполагает этап тщательного перемешивания. После уплотняют смесь с минеральными заполнителями, полимерным битумом. Модификаторы асфальтобетона бывают разными.

В готовом виде материал отличается относительно однородной консистенцией, у которой отсутствуют крупнозернистые включения, полости. Степень плотности должна остаться одинаковой по всей толщине слоя.

Состав используемых ингредиентов во многом определяет, какой структурой будет обладать асфальтобетон, что это такое – уже рассказывалось раньше.

Традиционно применяется следующий вариант состава:

- Материалы минерального происхождения. Это тонкодисперсный минеральный порошок, так же речь о дроблёном или природном кварцевом песке, щебне или гравии.

- Органика с вяжущими свойствами. Обычно это битум, либо эмульсии, которые имеют его в основе.

При перемешивании все составляющие требуется перемешивать в подогретом виде. Далее описываются виды, марки, и типы асфальтобетона.

Марки асфальтобетона и их характеристики

- В обязательном порядке будущий АБ включает в себя песок, битум – от 2,5 до 9%, и минеральные порошки.

- Каменная фракция обязательной не является, хотя множество известных АБ изготавливается на основе щебня или гравия.

- Кроме того, в состав могут входить различные модифицирующие добавки: для лучшего сцепления колеса с поверхностью, для увеличения шероховатости, для обеспечения звукоизоляции и так далее.

Следующее видео на примере одного из известных асфальтобетонов расскажет более подробно о преимуществах его типа А:

Понятие и особенности

Марка достаточно условно делит все возможные виды материалов на те, что демонстрируют наивысшие показатели, возможные для камня и битума указанного происхождения.

- На те, что обладают усредненными параметрами, пригодными, однако, для большинства строительных работ.

- И на те, что нельзя использовать в тяжелых климатических условиях или при серьезной нагрузке, поскольку их параметры недостаточны.

Итак, поговорим теперь о типах (1, 2, 3) асфальтобетона, например, литого, пористого, плотного мелкозернистого типов А, Б, В, Г, Д.

Основные потребители

Основными потребителями асфальтной продукции являются:

- организации, которые отвечают за состояние федеральных и муниципальных дорог;

- компании, которые специализируются на ремонте данных дорог;

- представители бизнеса, отвечающие за состояние парковок, тротуаров и подъездных путей, которые располагаются на территории данных дорог.

Как известно, производство асфальта напрямую связано с его укладкой. Поэтому приобретение необходимого комплекта техники, предназначенной для асфальтирования дорог, позволяет обеспечить расширение бизнеса. При этом появляется возможность реализации асфальтной продукции подрядным организациям, которые производят её укладку, а также самостоятельное проведение всего комплекса дорожных робот.

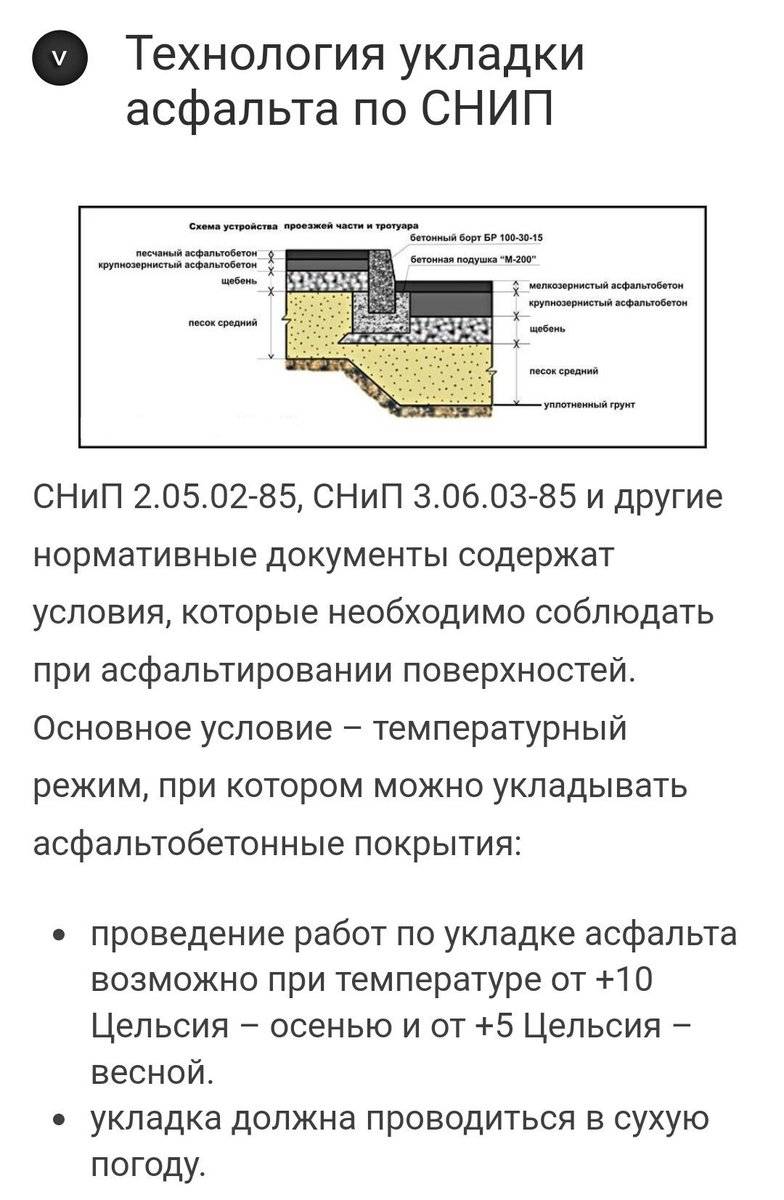

Технология устройства

Асфальтобетонная смесь может быть качественной, но если при укладке не соблюдались технология, покрытие быстро выйдет из строя. При выполнении каждого этапа производства работ нужно соблюдать четкие правила, которые устанавливают ГОСТ Р 54401-2011, 9128-2009, СНиП 3.06.03-85.

Подготовка

Мероприятия включают разработку технического проекта, подготовку финансовой сметы. При планировке объект привязывают к рельефу, предусматривая возможность удаления сточных вод, сохранность надземных и подземных коммуникаций.

Перед устройством асфальтобетонного покрытия вырубают большие деревья, снимают верхнюю плодородную почву. Чем выше расчетная нагрузка на дорожное полотно, тем больший объем земляных работ предстоит выполнить, чтобы создать основание с достаточной несущей способностью. Для садовых дорожек и тротуаров высота слоя составляет 10-20 см, для нагруженных трасс — до нескольких метров.

Чтобы под асфальтобетонной дорогой не застаивалась вода, организовывают дренаж. Грунт вывозят за пределы территории, чтобы при размыве избежать засорения дренажной системы.

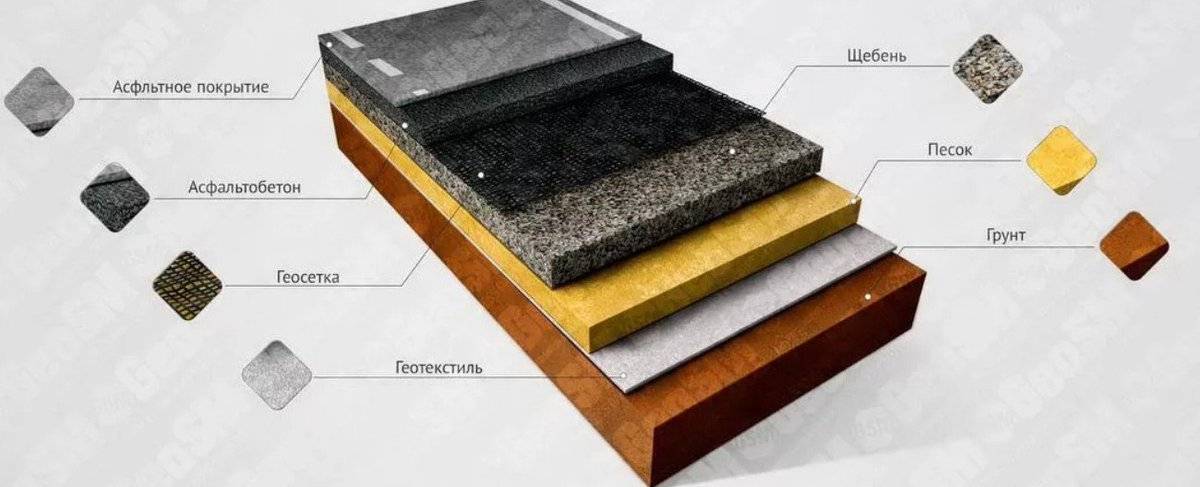

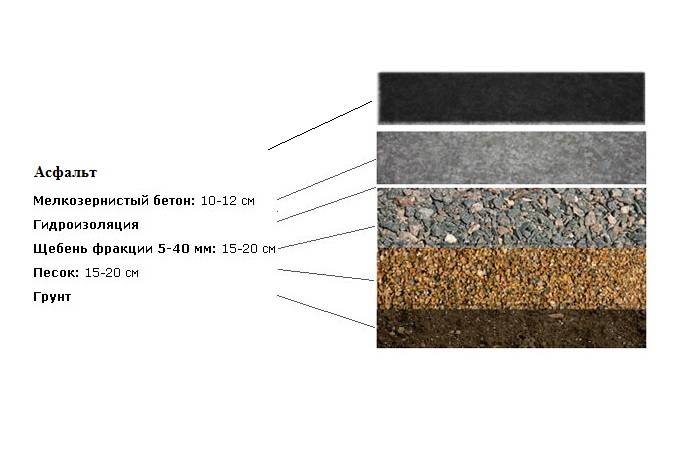

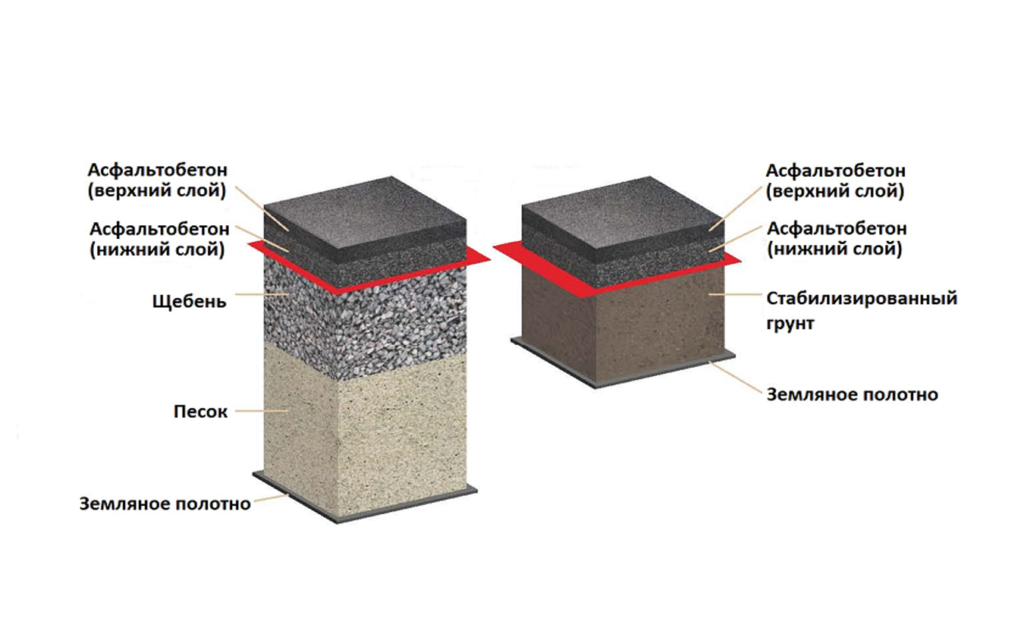

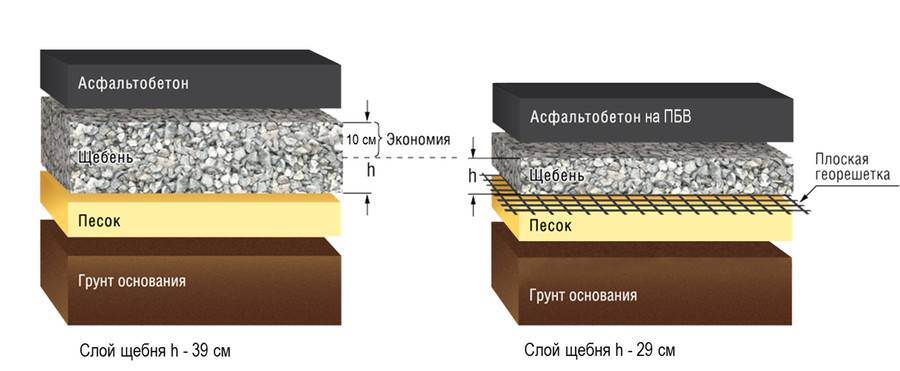

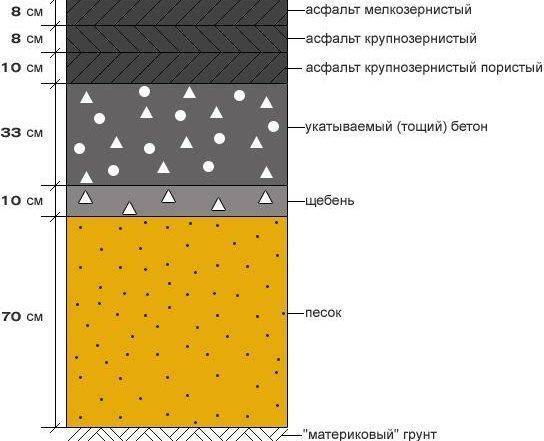

Устройство подушки

Функция подушки — восприятие сжимающих нагрузок при эксплуатации асфальтобетонных поверхностей. Ее толщина определяется расчетом. Сначала укладывают крупные фракции до 60 мм, затем средние 20-40 мм, сверху песок с обязательной утрамбовкой каждого слоя.

В частном обустройстве для подсыпки используют различный строительный мусор, который значительно экономичнее, чем щебень или гравий. По краям асфальтобетонной дороги укладывают бордюры или другие прочные материалы.

Укладка асфальтобетона

Работы проводят в сухую погоду при температуре не ниже 5°С. В зависимости от вида асфальтобетонных смесей применяют следующие технологии:

- Холодную смесь укладывают на подготовленное основание, желательно, пролитое битумом, слоем до 5 см. Утрамбовывают ручной трамбовкой или виброплитой. Сверху посыпают цементом или песком, чтобы уменьшить липкость поверхности дороги.

- Горячий асфальтобетон изготавливают из расплавленного битума и заполнителей, тщательно перемешивают и выкладывают на основание. Массу укатывают или трамбуют. Эксплуатация разрешена через 6 часов.

- Литой асфальт укладывается очень горячим — до 235°С. Подается из кохера, нагревающего и перемешивающего смесь, в бункер асфальтоукладчика. После равномерного распределения по поверхности композит остывает и затвердевает. Утрамбовка или укатка не требуются.

Минеральный порошок

Минеральный порошок изготавливается путем помола известняка, доломита и других подобных материалов. Часто это делается из мелких остатков после дробления вышеупомянутых материалов в процессе изготовления щебня. Качественная асфальтобетонная смесь содержит минеральный порошок, минимальное качество которого регламентировано нормами ГОСТ.

В составе асфальтобетона минеральный порошок увеличивает показатели прочности, стойкости, устойчивости и упругости. За счет этого обеспечивается не только рост эксплуатационных характеристик, но и увеличение срока службы покрытия

Важно подобрать правильную пропорцию порошка, так как уменьшение или увеличение оптимального количества может снизить физико-механические характеристики асфальтобетона.

Коэффициент впитывания влаги у минерального порошка не должен быть больше 1.

Технологическое оборудование и схема АБЗ

В технологической схеме асфальтобетонного завода участвует следующее производственное оборудование:

- бункеры для инертных материалов с питателями (1);

- лента конвейера горизонтальная (2);

- лента конвейерная наклонная (3);

- сушильный барабан (4);

- циклонный пылеуловитель (5);

- элеватор для горячих материалов (6);

- вибрационный грохот (7);

- карманы горячего материала (8);

- устройство для дозирования сыпучих компонентов (9);

- бункер для минерального порошка (10);

- дозаторы для минерального порошка (11) и битума (12);

- емкость для битума (13);

- место хранения битума (14);

- смеситель (15);

- скиповый подъемник для готового продукта (16);

- бункер-накопитель для хранения а/б (17).

Сфера применения и преимущества асфальтобетонных смесей

Основной сферой применения материала является формирование монолитных полотен дорог, также, в некоторых случаях, они используются для покрытия верхнего эксплуатируемого слоя полотна.

Кроме того, различные марки дорожных асфальтобетонных смесей могут использоваться:

Высокая востребованность такого материала обусловлена доступной стоимостью относительно цементобетонной смеси, хорошими эксплуатационными качествами и универсальностью использования в различных сферах.

- Хорошие показатели механической прочности;

- Устойчивость к упругим и пластическим деформациям;

- Равномерность покрытия, которое обеспечивает возможность комфортного и быстрого передвижения транспорта;

- Демпфирующие качества;

- Возможность быстрой укладки при наличии специализированной техники;

- Долговечность и относительно невысокую стоимость.

Плотные пористые стройматериалы применяют при укладке слоев дорожного полотна, взлетно-посадочных полос, площадок и других поверхностей. Для этого специалисты используют смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Растворы классифицируют, согласно нескольким параметрам. Классификация зависит от особенностей компонентов, содержащихся в асфальтобетонных смесях. Различают четыре типа растворов. Классификация асфальтобетонных смесей выглядит так:

Технология и процесс изготовления

Непростой является технология изготовления. Месторасположение завода асфальта играет важную роль. Сначала смешивают начальные элементы при высокой температуре. Их хранят в бункерах, а потом асфальт отправляют на нужное место укладки. Чтобы покрытие не потеряло прочность, нужно, чтобы материал не был твердым. Именно из-за этого заводы выбирают ближе к месту работы.

Выделим несколько этапов:

- 1)Подготавливают элементы. Сначала щебень, песок, минеральные материалы просушивают при высокой температуре, чтобы вышла влага.

- Щебень просеивают, отделяют элементы, чтобы потом их распределить по бакам для изготовления других асфальтов. Минеральные материалы распределяют с помощью дробилки, поэтому они получаются как пыль, потом идёт фрагментация. Просеивание и просушка могут происходит по-разному, все зависит от технологии и нужного результата

- 2)Смешивают элементов. Сначала на конвейер в необходимых соотношениях смешиваются песок и щебень. Бутим добавляют после получения однородной массы. При этом температура должна быть примерно 160 градусов. Так смесь остаётся в бункере не больше, чем на 4 дня, за это время её доставляют до нужного места, если не успеть, то она застынет и её нельзя будет использовать. Далее рабочие должны проверить правильность состава.

На этапе смешивания добавляют минеральные элементы и различные добавки. Крошку каучука добавляют внутрь всего состава при изготовлении резиново-асфальтовой смеси.

Доставка происходит с помощью автомобилей. Для этого хорошо подходят самосвалы, они способны перевозить разогретый состав. Но они только для небольших расстояний, для дальних расстояний подойдут специальные кохеры, автомобили с теплоустойчивостью. В таких машинах асфальт может храниться с поддержанием требуемой температуры до 2 суток.

Итог

Асфальтобетон – одно из тех изобретений, которые позволили человечеству построить сеть всеобъемлющих и надёжных дорог, связывающих многие города и страны.

Инвестирование в такой бизнес – невероятно выгодное и прибыльное предприятие, ведь в России каждый день строятся и прокладываются десятки километров новых дорог, а сколько их нуждается в ремонте – одному Министерству транспорта известно.

Сама технология производства асфальта довольно проста, оборудование не отличается дороговизной, а весь процесс изготовления может быть полностью автоматизирован, именно это и делает бизнес по производству АСБ одним из самых перспективных идей на 2019-2020 год.