Самостоятельная сборка оборудования

Тем не менее, можно изготовить продукцию достаточного качества на станке для производства пеноблоков, собранном своими руками. Поговорим об этом более подробно.

Сборка простого самодельного оборудования для производства пеноблоков без пеногенератора осуществляется в следующем порядке:

- В крышку бетоносмесителя вваривается или вкручивается металлический патрубок с манометром.

- На нем фиксируется шланг для подачи воздуха от компрессора.

- Приемная горловина, запираемая крышкой, оснащается прижимным механизмом для обеспечения герметичности.

- В нижней части емкости, где происходит смешивание, предусматриваем выходное отверстие для подачи полученной массы к формам.

При сборке требуется соблюдать правила:

- перед монтажом все емкости проверяются на отсутствие трещин, повреждений, протечек;

- сварные и резьбовые соединения испытываются на прочность избыточным давлением;

- резиновые прокладки и прижимные детали должны обеспечивать герметичность узлов;

- электропроводка надежно заизолирована и защищена от попадания влаги, выполнено заземление.

Мобильная установка для изготовления пеноблоков при работе должна быть надежно закреплена.

Специфика изготовления пенобетона

Для изготовления пенобетона используют различные способы:

- классическую технологию. Она регламентирует необходимость применения пеногенератора, подающего пенообразователь по трубам в подготовленный цементно-песчаный состав. Рабочий раствор, перемешанный в смесителе с пенообразующим веществом, заливается в формовочные емкости или подается по трубам на участок работ. В процессе гидратации цемента пеноматериал застывает, образуя внутри массива пористую структуру. Набор твердости происходит в естественных температурных условиях, соответствующих состоянию окружающей среды;

- поризационный метод. Название способа изготовления связано с применением специального агрегата — поризатора. Он обеспечивает ввод сухих компонентов в струю пенообразователя. Частицы цементно-песчаной смеси осаждаются на оболочке пенных пузырьков. В результате образуется рабочий пеноматериал, подаваемый по напорным магистралям к месту выполнения работ. Профессиональные строители называют поризационный способ изготовления пенобетона методом сухой минерализации. Он востребован в области промышленного строительства для постоянной подачи пенобетонной смеси.

Определяясь с методом изготовления пенобетона, изучите особенности каждого способа изготовления и выполните экономические расчеты.

Себестоимость пенобетона невысока

Варианты базирования агрегатов

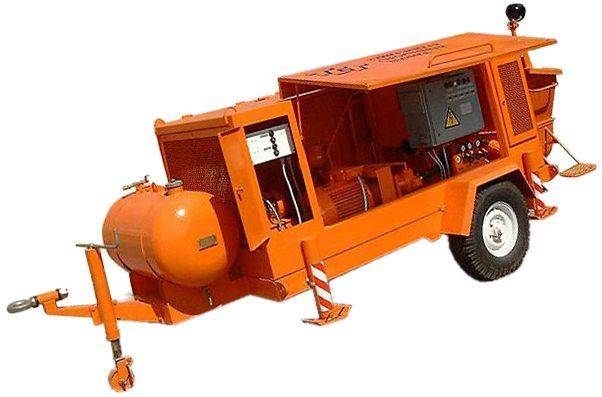

Виды бетононасосов определяются в соответствии с особенностями их установки. Они могут быть стационарными или мобильными.

Стационарные насосы

Среди разнообразных агрегатов стационарные насосы пользуются популярностью при возведении больших объектов. Они обладают незначительной мобильностью. Монтаж установок осуществляется на колесное шасси, что предоставляет возможность их перемещения.

Производятся неподвижные марки бетононасосов, которые устанавливаются на долговременное основание. Сфера их применения – заводы железобетонных изделий. Такое оборудование подает бетонную смесь на большую высоту. Привод насоса обеспечивается благодаря двигателю внутреннего сгорания, который может быть электрическим, бензиновым или дизельным.

Стационарным бетонопроводам присуща большая производительность, поэтому их применяют при необходимости в выполнении больших объемов работ. Применение установок осуществляется в масштабном строительстве.

Насосы на автомобильной базе

Бетононасосы автомобильные наиболее часто монтируются на базе грузовых транспортных средств. Вал отбора мощности обеспечивает привод оборудования. Также в установках может применяться гидравлическая передача.

Для автобетононасосов характерно наличие выдвижной управляемой стрелы, которая оснащается бетонопроводом. Вылет стрелы может быть более 30 метров. Производится оборудование, базой которого является бетоносмеситель.

Рентабельность

Для расчёта рентабельности оборудования для производства пенобетона необходимо произвести следующие подсчёты:

- Стоимость оборудования.

- Стоимость расходных материалов для оборудования.

- Стоимость компонентов для изготовления пенобетона.

- Стоимость потраченной электроэнергии.

После чего нужно подсчитать стоимость готового пенобетона, произведённого за сутки. Полученную сумму разделить на затраченную сумму на оборудование и расходные материалы с компонентами. Таким образом, получится узнать, за сколько суток окупится потраченные средства.

Например, в качестве установки для производства используется оборудование ПБС-200 АТ российского производства со следующими характеристиками:

- Производительность 2куба в час.

- Потребляемая мощность 5.5 кВ.

Производим следующие подсчёты:

- Оборудование стоимостью в 85000 рублей 1 шт.

- Форма для блоков на 24 ячейки стоимостью 13000 рублей 25 шт. = 325000 рублей.

- Ламинированная фанера для поддонов стоимостью в 1500 рублей 25 шт.= 37500 рублей.

- Компрессор с ресивером не менее 50 литров стоимостью 15000 рублей 1 шт.

- Распылитель со смазкой и шлангом стоимостью 1000 рублей 1 шт.

- ПенообразовательПБ-200 стоимостью 16000 рублей 1 шт.

- Смазка для форм стоимостью 11000 рублей 1 шт.

Таким образом, при подсчёте получается сумма, потраченная на оборудование и расходные материалы, составляет 490500 рублей.

Теперь необходимо произвести расчёт себестоимости изготовленного материала.

Для примера возьмём количество компонентов для одного кубометра пенобетона:

- Цемент М500 стоимостью3500 рублей/тонна ,320 килограмм 1120 рублей.

- Песок, промытый стоимостью300 рублей/тонна, 210 килограмм 63 рубля.

- Пенообразователь стоимостью80 рублей за 1 килограмм, 1 килограмм 80 рублей.

- Пластификатор стоимостью80 рублей за килограмм, 0,3 килограмма 24 рубля.

Подбив потраченную сумму на компоненты и потраченную электроэнергию 4 рубля за киловатт, получается 1297 рублей за один кубический метр пенобетона. Следовательно, если цикл производства пеноблоков будет длиться 12 часов, то получится изготовить 24 куба материала.

Средняя стоимость в России за 1 куб пеноблоков составляет 2000 рублей, то есть чистая прибыль получается 703 рубля за м3. За день часов получается 16872 рублей, следовательно, потраченные средства на оборудование отобьются менее чем за месяц.

В случае если используется самодельное оборудование, его стоимость может сократиться на 40% от цены заводского, но есть риск получить материал плохого качества, что повлечёт дополнительные траты на переделывание установки.

Также стоит учитывать, что приведённые расчёты теоретические и на практике могут отличаться с погрешностью в 15 процентов.

Оборудование и инструменты

При изготовлении пеноблоков в домашних условиях может понадобиться следующее оборудование и оснастка:

- подающее устройство для цемента и песка;

- пеногенератор с производительностью не меньше 200 л/мин;

- бароустановка;

- дозировщик используемой воды;

- виброгрохот (просеиватель сырья);

- шланг для выхода готовой смеси;

- компрессор;

- бетономешалка объемом не менее 250 л;

- специальные формы для блоков либо станок для резки.

Купить сегодня необходимое оборудование для производства строительных материалов в домашних условиях не составит особого труда. При желании можно приобрести не только укомплектованную производственную линию, но и отдельные ее составляющие. Стоит учесть, что оборудование для производства пеноблоков в домашних условиях бывает не только стационарным, но и переносным. Линия может быть конвейерной либо автоматизированной. Эти факторы определяют стоимость приобретаемого оборудования.

В основе любого комплекта оборудования лежит пеногенератор. Такое устройство за сутки может обеспечить выпуск порядка 100-110 кубометров материала. Отличительной особенностью линий стационарного типа является их высокая производительность наряду с отменным качеством и небольшой себестоимостью. Учитывая, что такой комплект обойдется примерно в 1.5 млн. рублей, это ставит под вопрос его покупку.

Мобильная пенобетонная установка не требует покупки дорогого пеногенератора, что делает ее востребованной на строительном рынке. Однако наряду с этим, она и высокой производительностью похвастаться не может. Как правило, используют в этом случае бароустановку, но при всей своей мощности она не способна дать в сутки более 40-45 кубометров готового материала.

Их прочность уступает аналогам, создаваемым на стационарных линиях. Цена полного комплекта для домашнего производства может варьироваться в диапазоне от 50 до 300 тысяч рублей. При этом, как правило, оборудование большой мощности имеет большая стоимость. Например, комплект за 300 000 рублей может дать в сутки порядка 72 кубометров пенобетона.

Автоматическая линия нуждается в больших площадях, что нередко проблематично, ведь это не предусмотрено изначально. Как правило, такие линии нуждаются в создании бункеров для цемента, воды, песка, а также присадок с автоматической дозировкой. Кроме того, необходимо подумать о площадях для сушки пенобетона, его заливки по формам, а также установки для распила. Данное оборудование способно выдать в среднем за сутки порядка 80-100 кубометров материала, однако позволить себе такую роскошь может не каждый, ведь стоить комплект будет от 1.5 до 3 млн. рублей.

Когда на начальном этапе не хватает средств, покупают оборудование б/у. Однако в этом случае стоит быть готовым к тому, что достаточно быстро может понадобиться замена каких-либо деталей.

Формы, приобретаемые для пенобетона, могут быть разными. Сегодня их изготавливают из стали, фанеры, а также пластика. Емкость изделий различна, например, можно приобрести пластиковые формы габаритами 390х190х288 мм, варианты из фанеры размером 588х300х188 мм, стальные аналоги параметрами 600х300х200 мм

При их покупке важно учитывать строгость геометрии, поскольку от этого напрямую будет зависеть качество готового материала. Недопустимы даже малейшие нарушения симметрии

При выборе форм для заливки пенобетонной массы стоит обратить внимание на материал их изготовления. Учитывая, что опалубка может быть комбинированной, это особенно важно. Например, если продавец отмечает, что металлический вариант со вставками из сверхпрочного пластика способен выдержать даже самую высокую температуру, не стоит слепо доверять этому

Дело в том, что такие формы в действительности недолговечны. В процессе высыхания и отвердевания пенобетонной массы будет происходить выделение большого количества тепла.

Разновидности установок

Бизнес по производству пеноблоков считается одним из самых быстроокупаемых. В стоимость продукции, помимо прочего, включают затраты на оборудование. К его выбору нужно подойти со всей ответственностью, существующие разновидности отличаются производительностью и качеством полученной продукции.

Мобильные

Этот тип оборудования можно приобрести по частям или в полном комплекте. Готовый вариант предпочтительнее, с ним проще работать и можно быстрее ввести в эксплуатацию. Состоит мобильная установка из следующих деталей:

- Виброгрохот. Просеивает сырье, удаляет мусор.

- Устройство для подачи сырья. Передает в главный отсек песок, цемент.

- Дозатор воды.

- Смеситель.

- Баросмеситель (редко встречается пеногенератор).

- Компрессор.

- Шланг. Выводит готовый материал.

Плюсы мобильных установок:

- простота и удобство в эксплуатации;

- недорогое обслуживание;

- низкая стоимость;

- нет деталей, работающих под давлением (а значит лицензия на выпуск материала не требуется);

- сравнительно легкая по весу конструкция, можно перемещать при необходимости.

Минусы

- быстро расходуется пенообразователь;

- блоки получаются меньшей прочностью, чем созданные на более профессиональном оборудовании.

Выработка мобильной установки: 24-72 м.куб/сутки.

Какие машины пользуются спросом:

- Санни от «Строй Бетон».

- Метем от ГК Метем.

- Robus 500MS от Предприятия РОБУС.

Для тех, кто не собирается открывать завод или крупный цех по созданию пенобетона, можно выбрать б/у установки, которые в цене будут дешевле в несколько раз.

Видео-обзор мобильной установки для производства пеноблока «БАС-130»:

Стационарные

Установки отличаются более серьезной конструкцией, из-за этого их цена может показаться высокой.

Составные части:

- бетономешалка;

- пеногенератор;

- средства для подачи бетона;

- формы для готового продукта;

- оборудование для выдержки пеноблоков;

- аппарат для резки.

Преимущества:

- производительность существенно выше;

- качество готового продукта лучше;

- расход пенообразователя ниже;

- себестоимость пеноблоков ниже.

Недостатки: высокая стоимость оборудования.

Стационарные установки требуют наличия просторного помещения. Применяются для массового производства пенобетона. Средняя производительность 40-100 м.куб/сутки.

Бывает готовая единая конструкция или сборная. Перед покупкой необходимо выбрать и подготовить помещение для устройства производственного цеха (если ранее в нем никогда подобные работы не проводились).

Есть несколько важных условий:

- минимизация ручного труда (положительно влияет на качество готового продукта);

- размещение оборудования должно быть максимально компактным, без больших расстояний между частями установки;

- доступ воды в цех должен происходить без перебоев;

- наличие кран-балки;

- отдельное место для пропарочной камеры;

- оборудование для выдержки имеет укромное место, сухое и без сквозняков.

Популярная марка стационарных установок – Метем от ГК Метем.

Перед заказом оборудования нужно составить план помещения и определиться с размещением в конкретных условиях. Потребуется лицензия.

Автоматические

Высококлассное оборудование, используется на заводах по производству пеноблоков. Минимизируют участие ручного труда, качество готовой продукции существенно лучше. Организация автоматического производства требует подготовки:

- наличие цементного склада с системой дозации;

- создание хранилища для песка;

- место для линии распределения компонентов для последующей их передачи в оборудование;

- площадь для производственной линии;

- участок, где проходит резка и хранение готовых пеноблоков.

Преимущества:

- самая большая производительность;

- процесс полностью автоматизирован, рабочей силы требуется минимум;

- автоматизация позволяет снизить себестоимость готовой продукции, продажи повышаются.

Недостатки:

- дороговизна оборудования;

- необходимость в объемных площадях для установки.

Организация автоматического производства потребует немалых затрат на первом этапе, окупятся они в лучшем случае в течение года.

Какое оборудование пользуется популярностью:

- Фомм-ПУСК от «Строй–Бетон».

- FC100WM от НПК FCI технологий.

- Старт (полуавтомат) и Метем-АЗП от ГК Метем.

Как правильно выбрать смеситель (растворосмеситель) для пенобетона ?

Хотя для приготовления пенобетона возможно использовать любые обычные бетоно/растворосмесители, наилучшее качество и скорость перемешивания показывают смесители принудительного типа с горизонтально расположенным валом.

Влияние скорости перемешивания на объем вовлеченного воздуха изучалось на мешалках, как с сетчатыми, так и с обычными лопастями. Для мешалки с сетчатыми лопастями увеличение скорости перемешивания от 70 до 250 об/мин приводит к непрерывному нарастанию объема вовлеченного воздуха. Дальнейшее поднятие оборотов до 326 об/мин не дает заметных изменений. А начиная с 400 об/мин наблюдается монотонное уменьшение воздухововлечения.

Для обычной лопастной мешалки оптимальной оказалась скорость 345 — 380 об/мин. Дальнейшее её увеличение приводит снижению воздухововлечения.

Вовлечение воздуха в смесь из пространства над её поверхностью происходит в результате образования каверн лопастями смесительного агрегата, что зависит от интенсивности нарушения сплошности поверхности смеси. Поэтому при малы скоростях объём вовлекаемого воздуха незначителен. При увеличении скорости перемешивания сверх оптимальной разрыв пузырьков и выход воздуха на поверхность происходят интенсивнее, нежели процесс образования и дробления новых. В результате этого чрезмерное увеличение скорости перемешивания приводит к уменьшению объёма вовлеченного воздуха.

Влияние длительности перемешивания на объём вовлеченного воздуха изучалось при перемешивании цементно-песчаного добавками различных пенообразователей в течении – до 90 минут. Несомненно, увеличение продолжительности перемешивания должно сопутствовать росту воздухововлечения. Однако установлено, что со временем скорость насыщения массы пузырьков неуклонно снижается, и дальнейшее перемешивание массы приводит к её стабилизации. После достижения некоторого “критического воздухововлечения ” возможно даже незначительное уменьшение объема вовлеченного воздуха.

Влияние типа смесительного агрегата на объём вовлеченного воздуха изучалось на мешалках с различным видом смесительного устройства: сетчатым, лопастным и червячным.

Опыты показали, что мешалка с сетчатым смесителем оказалась наиболее эффективной. Самый низкий объём вовлечения воздуха наблюдался в мешалке с червячным смесителем. Большое воздухововлечение в мешалке с сетчатыми лопастями объясняется тем, что в нем область перемешивания, т.е. число точек соприкосновения лопасти и раствора, увеличивается в результате чего объем вовлеченного воздуха возрастает.

В современных растворосмесителях пренудительного действия смешивание компонентов осуществляется смесительным узлом в виде лопастей.

Сравнение обычной и кавитационной

| С пеногенератором | Кавитационная | |

| Плюсы | + Такие установки стоят дешевле. + Они распространены больше и опыта использования их больше. | + стабильная плотность + простота и минимум рисков получить брак + выше прочность + возможность делать очень низкую плотность пенобетона |

| Минусы | — Cильная нестабильность по плотности бетона на выходе (+-30%) — Нужно очень тщательно выдерживать регламент. Все интервалы загрузки, количество компонентов, температуру. Если самому лить или под присмотром — нормально. Если наемные рабочие — могут наделать брак вместо нормального продукта. — Больше узлов — больше мест где может сломаться. | — Их небольшое распространение, а значит мало отзывов, мало опыта. — Высокая цена. |

| Поставщики оборудования и цены | Вот для примера Сайт производителя Установка Санни-014 + компрессор — 150 000р. | Сайт производителя Комплект: 250-350 000р. |

Чем отличается пенобетонная продукция?

Сравнительная характеристика ячеистого камня, полученного разными способами производства, будет перевешивать в сторону автоклавного бетона уже только по причине автоматизированного изготовления. Заводские условия с дорогостоящим оборудованием дают гарантию высокого качества продукции, подтвержденное паспортом контроля. Автоклавный бетон соответствует ГОСТу номер 25485—89 и 21520—89. Неавтоклавный метод не требует сложного оборудования, прост и дешев, но и к качеству высокие требования предъявить нельзя. Однако каждый из материалов нашел определенную сферу применения.

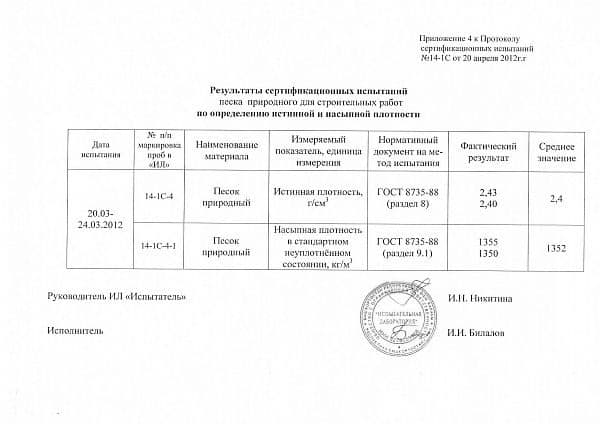

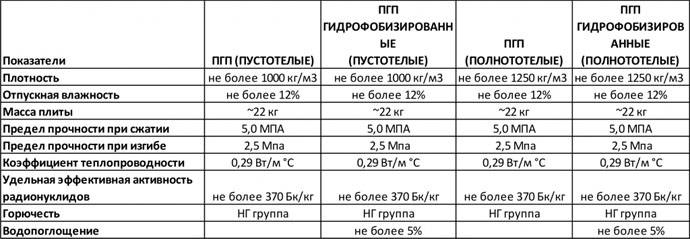

или cкачать в PDF (139.3 KB)

или cкачать в PDF (621.4 KB)

В таблице отражены свойства пенобетонов различного производства в сравнении:

| Метод получения | Преимущества | Недостатки |

| Автоклавный | Быстрый набор прочности | Использование пенобетона после баротермической обработки увеличивает строительные расходы на 30% |

| Низкий показатель усадки (0,5мм/м) | ||

| Устойчивость к образованию трещин | ||

| Высокая прочность | ||

| Отличная тепло- и звукоизоляция | ||

| Неавтоклавный | Можно задавать параметры плотности в процессе производства | Неоднородность материала за счет неравномерного распределения пор и наполнителя в процессе замеса |

| Пригоден для заливки напольных покрытий, кровли | Со временем подвержен усадке (1—3 мм/м) и растрескиванию | |

| Применим для изготовления нестандартных форм | Геометрически неидеальные формы, что усложняет монтаж | |

| Используется в монолитном строительстве | Низкая теплоемкость, звукоизоляция | |

| Широкий укладочный шов и его промерзание снижают морозоустойчивость |

Размер капитальных вложений и возможной прибыли от производства пенобетона

1. Вложения одноразовые.

| № | Статья расходов | Сумма (рублей) |

|---|---|---|

| Итого: | 2 140 000 рублей | |

| 1. | Закупка основного оборудования | 1 500 000 |

| 2. | Приобретение мобильной установки | 500 000 |

| 3. | Подготовка документов | 10 000 |

| 4. | Покупка сайта | 10 000 |

| 5. | Ремонт в помещении цеха | 120 000 |

Производство пенобетона. Какое оборудование необходимо?

Основные характеристики, принцип и последовательность работы оборудования.

2. Ежемесячные расходы.

| № | Статья расходов | Сумма (рублей) |

|---|---|---|

| Итого: | 2 028 420 рублей | |

| 1. | Аренда цеха | 80 000 |

| 2. | Оплата коммунальных услуг | 15 000 |

| 3. | Закупка сырья | 1 839 420 |

| 4. | Заработная плата | 76 000 |

| 5. | Налоги | 18 000 |

Теперь давайте рассчитаем себестоимость 1 м3 пенобетона, и сколько можно заработать на его продаже.

Мы произведем расчеты на примере кубического пенобетона плотностью 800 кг/м3. Данный вид обладает отличной теплопроводимостью, он прочный (класс В2) и его чаще всего заказывают на стройки. Среднее по мощности оборудование сможет за смену (7 часов) произвести до 30 м3 такого пенобетона.

Рассмотрим, в каком количестве нужно закупить материал, чтобы произвести 1 м3 пенобетона:

- цемент (марка 500) – 310 кг * 6₽ = 1860₽;

- песок – 210 кг * 0,75₽ = 157,5;

- пенообразователь – 2 кг * 225₽ = 550₽;

- ускоритель схватывания раствора (нужно добавить 1% от массы цемента) 3,1 кг * 65₽ = 201,5₽;

- оборудование за 1 час работы может использовать до 6 кВт, а это примерно 18 рублей;

- в расчете мы не учитываем стоимость воды, ведь её цена небольшая и доступна для любого предприятия;

- в итоге, чтобы произвести 1 м3 пенобетона нужно закупить сырья на 2 787 рублей.

Итак, рассчитаем прибыльность и окупаемость производства:

- Общие затраты на сырье за месяц работы (22 смены) составят 1,8 миллионов рублей.

- Стоимость на рынке пенобетона всего произведенного объема (800 кг/м3) – от 3,5 тыс. рублей.

- За месяц при полной реализации пенобетона можно заработать 2 310 000 рублей.

- Чистая прибыль составит примерно 280 000 рублей (от общей суммы полученного дохода мы отняли все ежемесячные затраты производства).

- Окупится бизнес примерно за 1-1,5 года, если производство будет в полном объеме реализовать товар покупателю.

Также предпринимателю-новичку нужно знать, что производство пенобетона – сезонный бизнес, ведь большинство строек проходит в теплое время года. Если учитывать этот момент и прочие риски бизнеса, грамотно составить бизнес-план, после полной окупаемости реально достичь стабильной прибыли в 250 000-300 000 рублей в месяц.

Краткие сведения о пенобетоне

Это бетонный материал, имеющий ячеистую структуру. Такие свойства достигаются за счет находящихся в материале замкнутых воздушных пузырьков. По этой причине блоки не отличаются требуемой плотностью и теплопроводностью.

Их часто используют в строительстве многоэтажных объектов или при возведении перегородок. Материал легко поддается обработке как ручным, так и механическим способом. Использование пенобетона дает возможность:

- снизить себестоимость материала;

- получить требуемые теплофизические показатели;

- не создавать больших нагрузочных воздействий на несущие конструкции;

- выполнять монтажные работы быстро.

Однако производство пенобетона отличается характерными недостатками. Материал получается недостаточно прочным, поглощает влагу, дает значительную усадку.

Стоимость новых агрегатов

Поскольку технология унифицирована, на рынке можно приобрести как российское, так и зарубежное оборудование. Стоимость новых устройств в Москве приведена в таблице ниже.

| Наименование | Производство и модель | Характеристики | Цена, рубли |

| Установка для производства пеноблоков | Строймех (Россия) БАС 130 | Производительность: 1 м3/час Мощность: 3 кВт Масса: 140 кг Объем барабана: 130 литров | 65 000 |

| GR-tec (Россия) Грифон ПБС 250 | Производительность: 1,5 м3/час Мощность: 2,2 кВт Масса: 150 кг Объем барабана: 250 литров | 85 000 | |

| ЛЗСОМ (Россия) Лебедянь УПБ-300 | Производительность: 1,32 м3/час Мощность: 12,2 кВт Масса: 870 кг Объем барабана: 330 литров | 200 000 | |

| Пеногенератор для пенобетона | Метем (Россия) ПГ-8 | Производительность: 300 л/мин Объем ресивера: 50 л Давление в системе: 3-6 атмосфер Вес: 30 кг | 18 000 |

| Метем (Россия) ПГ-АВ | Производительность: 600 л/мин Объем ресивера: 80 л Давление в системе: 3-6 атмосфер Вес: 20 кг | 34 000 | |

| НСТ (Россия) ПЕНА ПГМ | Производительность: 300-600 л/мин Объем ресивера: 80 л Давление в системе: 3-6 атмосфер Вес: 25 кг | 78 000 | |

| Компрессор | FUBAG (Китай) VCF/100 CM3 | Производительность: 440 л/мин Объем ресивера: 100 л Напряжение: 220 В Мощность: 2,2 кВт Рабочее давление: 10 атмосфер | 36 000 |

| Ремеза (РБ) СБ-4/С-100 LB 30А | Производительность: 420 л/мин Объем ресивера: 100 л Напряжение: 380/220 В Мощность: 2,2 кВт Рабочее давление: 10 атмосфер | 37 000 | |

| ABAC (Италия) А39/90 СМ3 | Производительность: 393 л/мин Объем ресивера: 90 л Напряжение: 220 В Мощность: 2,2 кВт Рабочее давление: 10 атмосфер | 46 000 |

Цена на б/у оборудование для пеноблока снижается на процент износа и срок эксплуатации. Как правило, на вторичном рынке его стоимость меньше указанных в таблице показателей на 30-60%. Аренда обойдется еще дешевле – от 1000 до 5000 руб/сутки, но при этом придется внести залог.

Необходимые материалы для изготовления пенобетона

Пеноблок — это, по сути, оформленный в виде кирпича пенобетон. Для получения пенобетоновой смеси потребуются следующие материалы:

- песок с содержанием кварца не менее 75%, а ила и глины — не более 3%;

- цемент типа портландцемент с содержанием кальция не менее 80%;

- пенообразователь (натуральный, если планируется строительство дома или бани либо синтетический, если пенобетон будет использоваться для строительства бытовок, гаража или других нежилых помещений);

- вода без посторонних примесей;

- инструменты и оборудование.

Для того чтобы в бетонной смеси образовались поры, необходимо смешать ее с пеной, которая, в свою очередь, состоит из следующих веществ:

- едкий натр,

- канифоль,

- столярный клей.

Полученный состав тщательно перемешивается, нагревается и заливается в компрессор, осуществляющий подачу к бетонной смеси.

Как устроен автобетононасос.

Более подробно о каждом из компонентнов:

1. Бетонные насосы по принципу действия распределяются на два типа: роторные и поршневые.

Так как поршневые бетонные насосы являются более мощными, надежными и позволяют работать с низкими марками бетона они вытеснили роторные бетонные насосы, которые в последнее время сняты с производства. Бетононасос состоит из пары цилиндров, осуществляющих транспортировку бетона, поршни которых приводятся в движение индивидуальными гидроцилиндрами в противоположных направлениях. Таким образом, одновременно осуществляется такт всасывания бетонной смеси из приемного бункера ОДНИМ цилиндром, и такт подачи ее в бетоновод ВТОРЫМ. Такты работы поршней строго согласованы с работой шибера (клапана), который синхронно переключается на НАГНЕТАЮЩИЙ цилиндр, обеспечивая непрерывную подачу смеси в бетоновод одновременно открывая доступ в приемный бункер ВСАСЫВАЮЩЕМУ цилиндру.

В свою очередь шиберы автобетононасосов бывают трех типов:

S-шиберы (сталь или чугун)

C-шиберы (сталь или чугун)

У перечисленных шиберов немного разная специализация С- и S- шиберы предназначены для прокачки стандартных марок бетона, когда рок-шибер предназначен для прокачки «грубых» смесей с крупной фракцией, которая забивает S- / C-шибер. В плане эксплуатационных качеств по типам шиберов, расстановка следующая:

S-шиберы — лидируют по надежности; С-шиберы — наиболее просты в эксплуатации и обслуживании; рок-шиберы — более экономичны в части расходов на эксплуатацию.

Эффективность работы автобетононасоса в наибольшей степени зависит не от типа используемого шибера, а плотности мест соединения, которые должны быть надежно изолированы. Не плотно прилегающие или изношенные уплотнительные кольца со временем начнут пропускать воду и воздух, что может привести к отложениям засохшего бетона на стенках шибера.

Производительность современных поршневых двухцилиндровых бетононасосов варьируется в пределах от 80 до 180 кубических метров в час.

3. Приемный бункер.

Приемный бункер автобетононасоса представляет собой резервуар (как правило объемом около 0,6 куб.м.) совмещенный с бетонным насосом, в который осуществляется выгрузка бетонной смеси и ее забор рабочими цилиндрами. Так же бункер оснащен миксером для смешивания бетонного раствора и защитной решеткой. В качестве дополнительной опции на защитную решетку бункера, устанавливается эксцентриковый вибратор для облегчения просеивания бетонной смеси.

4. Распределительная стрела автобетононасоса.

Распределительная стрела автобетононасоса — является основным механизмом, от которого зависит рабочий дипазон подачи бетонной смеси. Распределительная стрела крепится к раме автобетононасоса на поворотной колонне и состоит из нескольких шарнирно-сочлененных секций. Количество и длина секций зависит от рабочего диапазона высоты и дальности подачи смеси той или иной модели автобетононасоса, а так же схемы раскладывания секций стрелы, об этом речь пойдет несколько позже. Подъем стрелы и раскладывание секций происходит при помощи гидроцилиндров двустороннего действия а опорно-поворотное устройство позволяет осуществлять подачу бетона в радиусе 360º от бетононасоса. Бетоновод крепится к распределительной стреле автобетононасоса специальными кронштейнами, позволяющими производить оперативную замену изношенных секций бетоновода и заканчивается гибким распределительным шлангом длинной от 3-х до 7-ми метров.

Как уже было сказано ранее, существует три схемы раскладывания секций стрелы:

R-образная Z-образная RZ -образная.

R-образная схема является наиболее стандартной для большинства распределительных стрел. Z-бразная система имеет ряд преимуществ, перед R-образной, а именно: меньшая минимальная высота раскладывания, большая маневренность при работе в стесненных условиях. Стрелы с RZ-образной схемой раскладывания являются универсальными с точки зрения отсутствия мертвых зон во всех плоскостях работы стрелы.

5. Гидравлические опоры (аутригеры).

Гидравлические опоры предназначены для увеличения продольного и поперечного опорных контуров автобетононасоса и придания устойчивости во время прокачки бетонной смеси на больших радиусах и высотах.