Состав и особенности

Чтобы улучшить свойства материала, можно дополнять его различными минеральными элементами, которые в сумме будут составлять не более 12% от общей массы. Должно быть не больше 10% известняка, шлаков — до 20%.

Условия, нормы веществ и предназначение для тампонажного цемента записаны в ГОСТ 1581. Тип веществ определяется процентной долей огнеупорных примесей и остальных компонентов. Рецепт готового цемента может варьироваться в зависимости от производителя.

Особенности тампонажного цемента:

- мельчайший помол;

- ускоренный процесс затвердевания;

- повышенная механическая прочность и жесткость;

- при разбавлении водой консистенция отличается от таковой у других видов цемента.

К показателю текучести есть повышенные требования в строительных нормах и правилах. Скорость перемещения раствора цемента должна достигать 1,5 м/с при небольших размерах технологических отверстий. Из-за чрезвычайно высокого давления в местах использования такого состава песок, арматура, опалубка, щебень не добавляются. Поэтому вяжущее является единственным компонентом.

Особенности применения такого состава обусловливают высокие требования к нему как к строительному материалу. Он должен понижать оказываемое давление на трубопровод или другую часть, которая подвергается изоляции. Кроме того, тампонажный раствор должен обладать большей скоростью застывания, которая достигается за счет ввода различных добавок во время изготовления.

На что обратить внимание при покупке цемента, маркировка

Очевидно, что видов цемента слишком много, но в любом случае вам нужно выбрать тот, который подойдет именно в вашем случае. Первое, что стоит знать – это какой бетон вы будете создавать. Кроме этого, нужно понимать, что окружающая среда тоже имеет значение, а также как будущее здание будет эксплуатироваться.

Есть определенные моменты, на которые стоит обратить внимание, перед тем, как вы отправитесь покупать цемент:

если здание строиться на суше, то обязательно нужно определить какая там температура и как она колеблется, это нужно для того, чтобы выбрать цемент, который будет стойкий к перепадам температуры (особенно если есть холодные зимы);

в случаях строения конструкции в воде, нужно выяснить температурные перепады, и состав самой воды;

важно знать, часто ли в данной местности идет дождь, есть ли сильные порывы ветра, и резке скачки давления и температуры.

По сути, важно просто знать, где будет строиться здание и какие погодные условия имеет местность. Уже находясь в магазине, стоит действовать по определённой схеме, которая позволит вам приобрести качественный и нужный материал для будущего бетона. Выбор

Выбор

Первое, что стоит сделать – определиться с производителем. Очень серьёзный ответственный этап. Если говорить об отечественных марках, то их преимущество в том, что цена вполне лояльная, да и вернуть в магазин такой материал можно, если договориться с продавцом.

Если вы решили приобрести импортный товар, то внимательно смотрите на дату. Часто в магазинах можно встретиться просроченный материал. Говоря о качестве, то оно достойно уважения. Но цена завышена. Стоит отметить, что не всегда цена на товар отвечает его качеству, и наоборот;

Ознакомьтесь с отзывами. Благодаря Интернету, каждый может почитать отзывы тех, кто уже успел приобрести тот, или иной материал. Можно узнать о преимуществах и недостатках определённой марки;

Упаковка. К ее осмотру стоит отнестись серьезно. Сыпучий материал, чаще всего, встречается в специальном мешке (трех или четырех слойном)

Он может быть либо склеен, либо сшитый.

Обратите внимание на клапан, который обязательно должен быть марки БМ, НМ, БМП, при этом горловина должна быть закрыта и не повреждена. На таре, в обязательном прядке, должен быть указана полная информация, как компании производителя, так и о самом материале (форма производства, свойства);

Понимать маркировку, и определиться с ней

Вполне очевидно, что чем выше маркировка, тем лучше его качества, которые позволяют создавать прочную основу для будущей конструкции;

Определиться с ценой. Так как стройка процесс дорогостоящий, при выборе материала стоит обратить внимание и на цену. В любом случае, каждый из нас стремится сэкономить, но не всегда дешевая цена гарантирует качество. Как показывает практика, цемент низкой стоимости хранился в неправильных условиях;

Обязательно смотрите дату расфасовки. Чем дольше цемент лежит без дела, тем меньше хороших свойств он сохраняет. Если вы берете большое количество мешков цемента, пересмотрите дату на всех, потому как это необходимый аспект, влияющий на выбор материала.

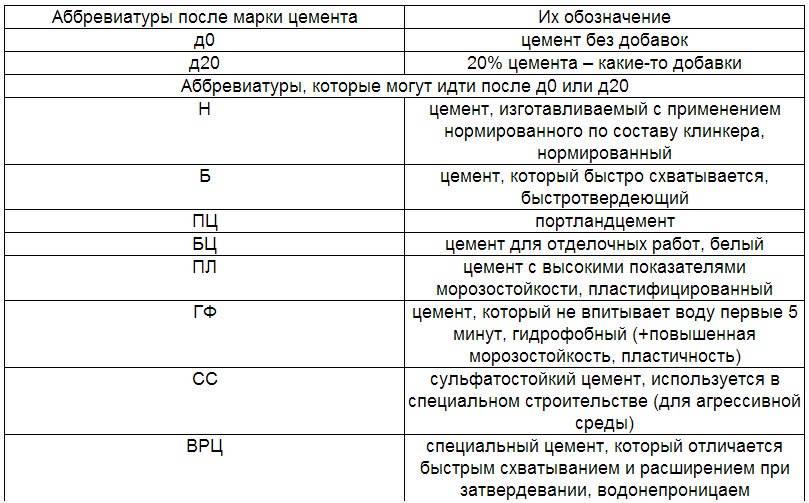

Когда нам в руки попадает упаковка с цементом, на ней можно увидеть разные буквенные сокращения, и цифры. Вы должны знать расшифровку всех букв и цифр.Чтобы взять именно тот материал, который необходимо, стоит знать, что они означают.

Так как высокое качество характеризуется его прочностью, на упаковку наносят цифры:

- 52.2. Цифра говорит о том, что такой материал имеет возможность выдерживать давление в 52.2 МПа. Можно использовать дли бетонирования качественных конструкций;

- 42.5 – выдерживает давление 42.5 Мпа;

- 32.5 – может удержать давление 32.5 Мпа. Такой вариант материала можно применять во время возведения монолитного и сборного железобетона;

- 22.5 – способность выдержать 22.5 Мпа.

Необходимо понимать и буквенные значения, которые определяют сам вид цемента:

- ПЦ- простой, обыкновенный цемент;

- ШПЦ – 20% составляющих разные примеси;

- БЦ – белый цемент;

- ПЛ – материал, который хорошо переносит температурные колебания;

- СС – материал, который стойкий к примесям сульфатов;

- ВРЦ – цемент водонепроницаемого типа;

- ГФ – материал, который не впитывает воду, на протяжении первых 5 минут.

Цемент – это материал, без которого сложно представить строительство. На протяжении многих лет данный сыпучий порошок применяют в случаях возведения разных зданий

Чтобы ваша постройка простояла долго и надежно, важно правильно выбрать цемент. Он должен иметь достойные характеристики

Также важно правильно разводить порошок с водой, чтобы получалась густая смесь. Зная все о цементе, вы сможете приобрести именно тот вид, который поможет вам создать прочный бетон

Особенности и изготовление

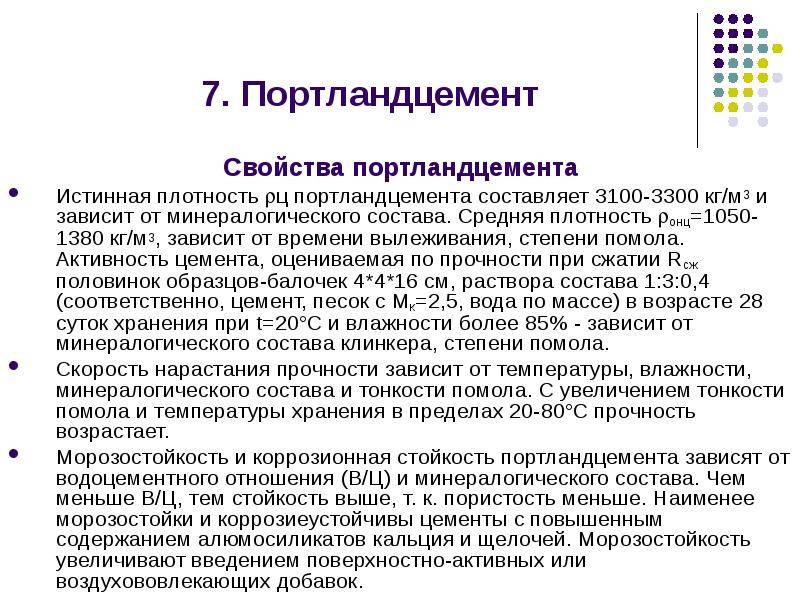

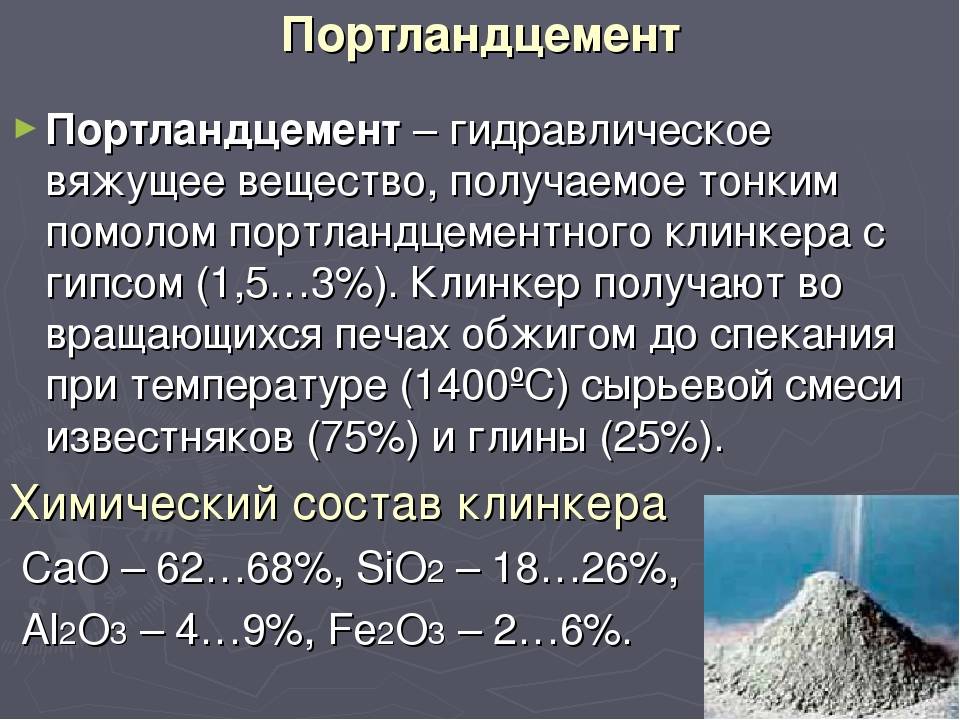

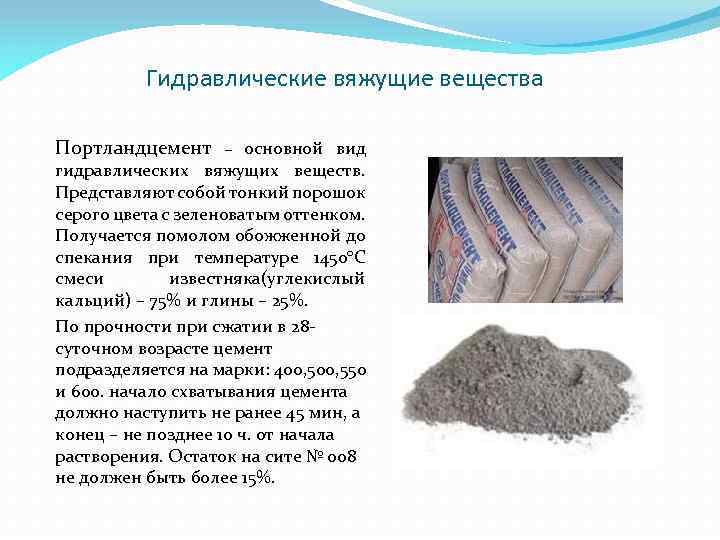

Портландцемент используют там, где нужно приготовить прочный и стойкий к различным воздействиям раствор. Это один из видов вяжущего, применяемый для замеса бетона.

В основе сухого порошка работает клинкер мелкого помола с добавлением гипса, призванного ускорить схватывание раствора. Марки и виды материала предполагают введение в состав различных добавок, примесей, присадок.

Название цемент («портландцемент») получил от места производства. Впервые смесь создали в далеком 1824 году при участии американского каменщика, а внешний вид материала схож с известняком Портленда, добываемого в английском графстве.

Чтобы получить состав, используют разные карбонатные породы горного происхождения (кремнезем, глинозем, мел, известняк) и мергелий (специальная смесь глины и карбонатных пород, представляющая собой переходную породу от известнякового типа к глинистому).

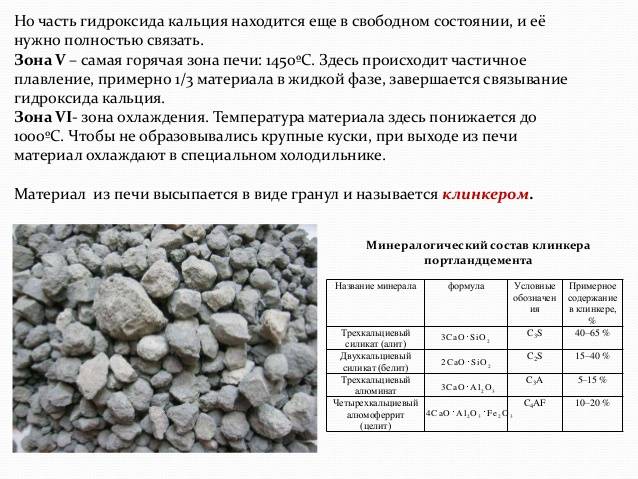

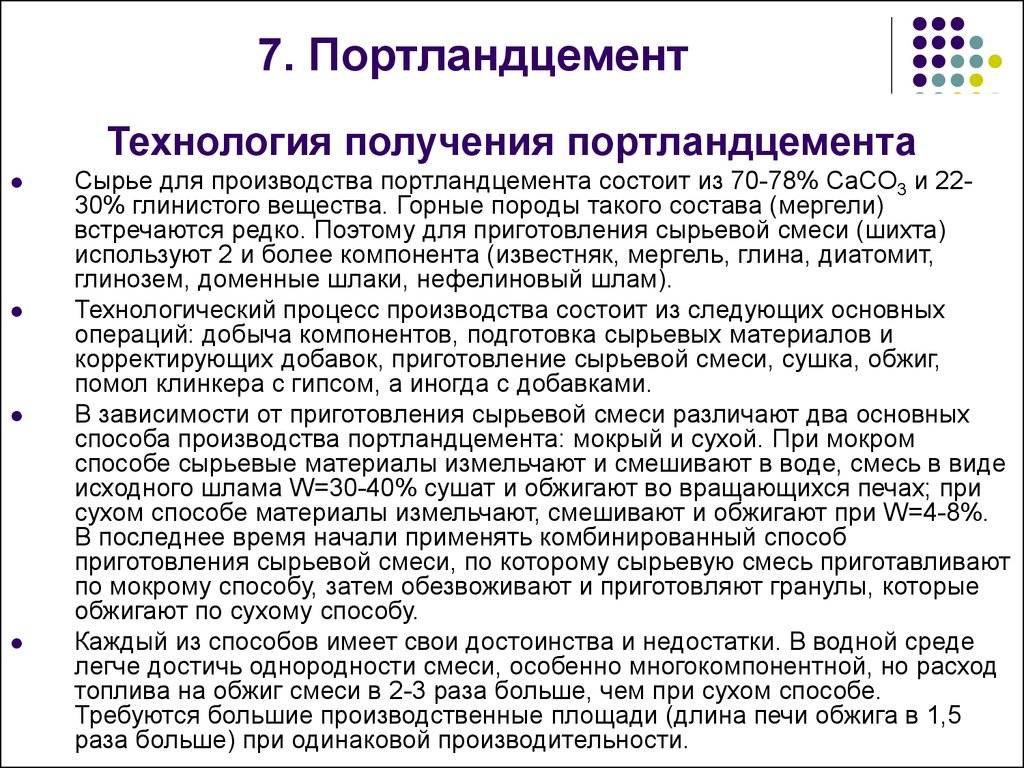

Процесс производства портландцемента:

- Тщательное измельчение сырья, создание смеси из разных компонентов, взятых в определенных пропорциях.

- Обжиг сырья в специальных печах при очень высокой температуре (около +1400 градусов) – получение клинкера.

- Тщательное измельчение клинкера, смешивание его с гипсом.

- Добавление различных элементов для повышения эксплуатационных характеристик и свойств, установленных ГОСТом и подтверждаемых соответствующими сертификатами.

Методы обжига сырья для портландцемента:

- Сухой – смесь мелется и сушится одновременно, что существенно сокращает расходы производства и труда. Мельницы выдают готовый порошок.

- Мокрый – сначала компоненты мелют, потом замачивают глину до повышения уровня влажности, равного 70%. Далее глину смешивают с известняком в мельнице.

- Комбинированный – способы производства совмещены: сырье насыщают влагой до 14% и измельчают, сушат в мельницах.

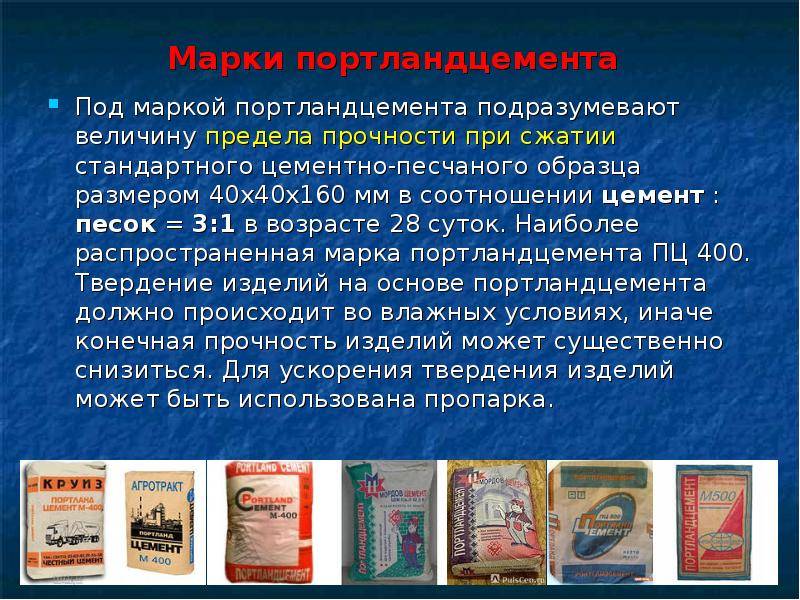

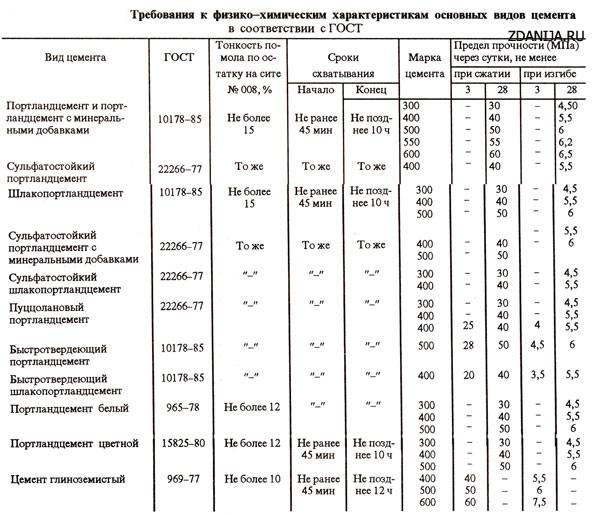

Маркировка прочности цемента

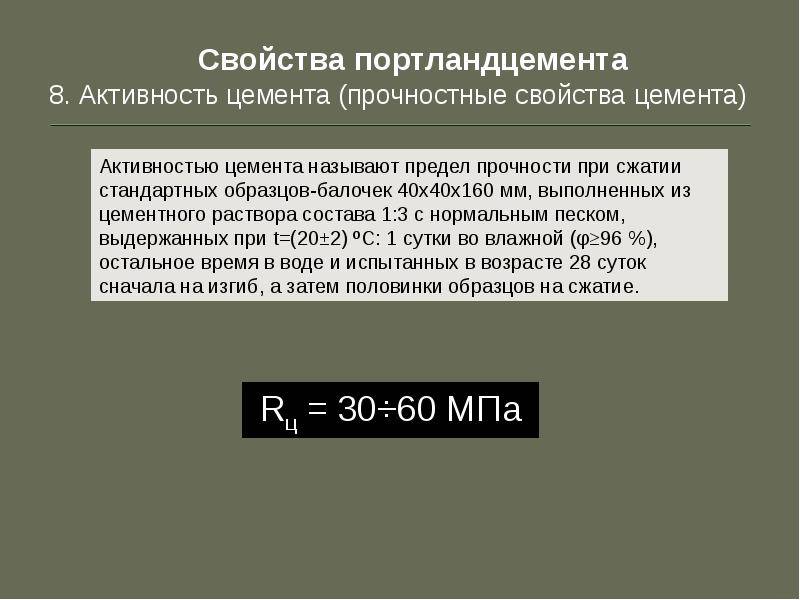

Итак, разберемся в показателях прочности цемента. Отметим, что определяется этот параметр постфактум, то есть когда продукт уже готов. Лаборанты забирают пробы и отправляют

их на испытание, которое проходит следующим образом:

- Из образцов цемента заготавливаются прямоугольные формы смеси песка, цемента и воды;

- После засыхания, на 28 день образцы подвергаются испытанию на сжатие. Заготовка помещается под пресс, который постепенно увеличивает свое давление на них;

- Предел прочности определяется по лучшим показателям 4 из 6 испытанных образцов (берется среднее арифметическое), вследствие чего присваиваются марки цемента .

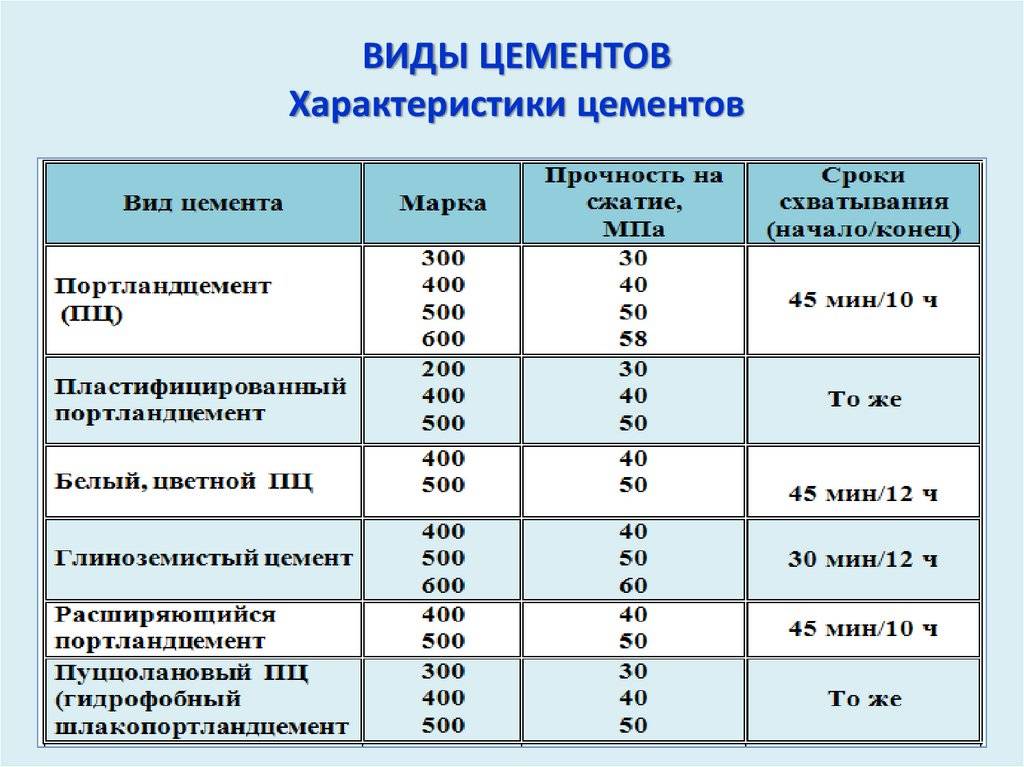

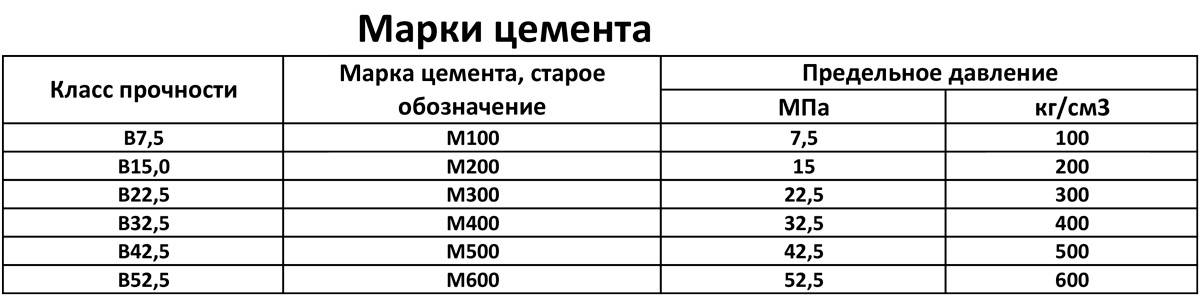

В зависимости от прочности, цемент маркируется так:

- Цемент 22,5 – выдерживает давление в 22,5 МПа (или 300 кг/см3, старая маркировка – цемент м 300);

- Цемент 32,5 – выдерживает давление в 32,5 МПа (или 400 кг/см3, старая маркировка – цемент м 400 ).Цена на такой цемент, в сочетании с качеством, оптимальная, поэтому данный вид цемента считается самым популярным в строительстве;

- Цемент 42,5 – выдерживает давление в 42,5 МПа (или 500 кг/см3, старая маркировка – цемент м 500 );

- Цемент 52,5 – выдерживает давление в 52,5 МПа (или 600 кг/см3, старая маркировка – цемент м 600).

Области применения

Бездобавочный портландцемент общестроительного назначения является неотъемлемым материалом в любой строительной области. И его крупнейшими потребителями считается нефтяная и газовая промышленность. Материалы, которые из него изготавливаются, успешно заменяют дерево, камень, известь и прочие природные компоненты, имеющие ограниченное количество.

Как разводить портландцемент

Данный вид цемента продается в любых строительных магазинах. Процесс приготовления раствора достаточно прост, чтобы самостоятельно его выполнить. Для этого потребуется от 1,4 до 2,1 литра воды на каждые 10 кг цементной смеси. Более точный объем воды рассчитывается в зависимости от необходимой густоты раствора.

Классификация цемента по назначению

Цемент – это самый популярный связующий компонент, но сфера его применения включает разнообразие вариантов, из-за чего материал делят по назначению на 2 категории:

- общестроительный;

- специальный.

Общестроительный цемент

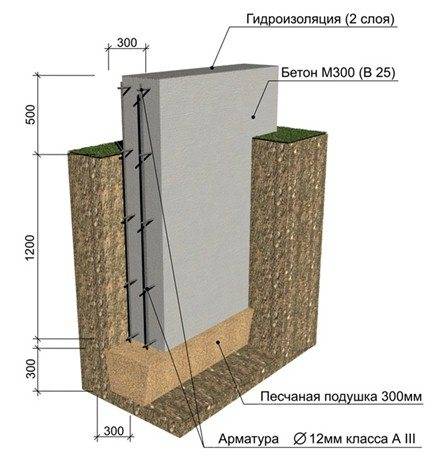

Общестроительный цемент – это обычный портландцемент, используемый для большинства строительных работ: заливка фундаментов, стяжек и прочих оснований; производство бетонных и железобетонных изделий; приготовление раствора для кладки и штукатурки. Общестроительный портландцемент готовят из клинкера, который состоит из обожженной смеси известняка (75%) и глины (25%). Материал включает высокое содержание окиси кальция CaO, которая обеспечивает реакцию гидратации при вступлении в контакт с водой.

Специальный цемент

Специальные цементы отличаются от общестроительных составом и наличием добавок, что обеспечивает изменение (улучшение) определенных характеристик. Специальные цементы предназначены для конкретных работ и используются, например, в конструкциях, эксплуатируемых в условиях постоянного воздействия агрессивных факторов.

Существует большое разнообразие специальных цементов. Среди самых распространенных:

Расширяющийся. В отличие от обычного портландцемента не дает усадку и даже расширяется в среднем до 2.5% от изначального объема (расширение происходит в течение 72 часов после затворения). Помимо этого, отличительная черта расширяющегося цемента – быстрое схватывание (30 минут) и быстрый набор проектной прочности (одна неделя). Для достижения наилучшего эффекта расширения, твердение бетона должно происходить в условиях повышенной влажности.

Сфера применения обусловлена свойствами расширяющегося цемента: монтаж анкерных болтов, заделка отверстий и швов, заделка стыков железобетонных изделий (например, канализационные коллекторы или каналы для прокладки коммуникационных сетей).

Безусадочный. Не расширяется, но и не дает усадки. Характерно быстрое схватывание (в течение нескольких минут) и быстрый набор проектной прочности (в течение 72 часов).

Сфера применения включает заделку швов и отверстий, создание гидроизолирующих покрытий для различных подземных конструкций. Не рекомендовано использование в условиях недостаточной влажности и в условиях повышенной температуры (более 80°С).

Шлакощелочной. Состав сильно отличается от общестроительного портландцемента и включает едкую щелочь, отходы металлургической промышленности, несиликатные или силикатные соли. Все компоненты помолоты до состояния мелкодисперсной пыли. Бетон на основе шлакощелочного цемента характеризуется высокими эксплуатационными характеристиками: прочность до 1420 кг/см², морозостойкость F1000, максимальная выдерживаемая температура – 1400°С. При этом бетон не подвержен растрескиванию.

Сфера применения включает возведение автомобильных дорог, строительство конструкций высокой прочности (бункеры) и конструкций, подвергающихся постоянному воздействию агрессивных факторов: вода, ветер, химические реагенты.

Кислотоупорный. Характерна стойкость к любым кислотам, кроме плавиковой и ортофосфорной. Прочность застывшего бетона достигает 600 кг/см², но при этом боится воздействия воды. Кислотоупорный цемент изготавливают на основе кремнефтористого натрия и кварцевого песка, а в качестве затвердителя используют жидкое стекло.

Область применения включает отделку оборудования и конструкций в химической промышленности, создание резервуаров для хранения химических реагентов.

Белый. Характерная черта конструкций, изготовленных на основе этого вида цемента, идеально белый цвет, что обусловлено составом. Для производства используют клинкер с малым содержанием железа, а также состав включает добавки известняка, гипса и солей.

Сфера применения включает производство бетонной продукции: тротуарная плитка, декоративные изделия.

Тампонажный. Используется для обустройства и ремонта скважин по добыче нефти и газа, характерны повышенные требования к минералогическому составу клинкера, что позволяет обеспечить необходимые свойства: высокая прочность, водонепроницаемость, скорость схватывания и твердения.

Маркировка

Маркировка содержит основную информацию о цементе, поэтому по надписи на упаковке можно без труда определить, из чего сделан цемент, какова его прочность и некоторые другие данные. На сегодняшний день существует 2 способа обозначения марки и типа вяжущего, основанных на стандартах старого и нового образца.

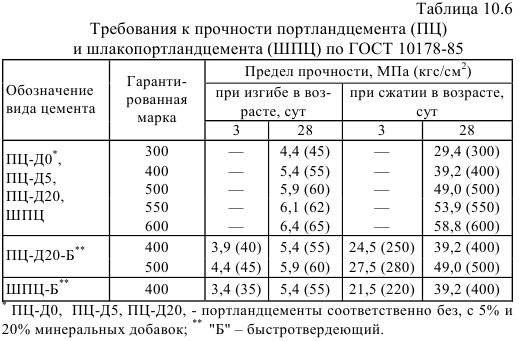

Маркирование по-старому

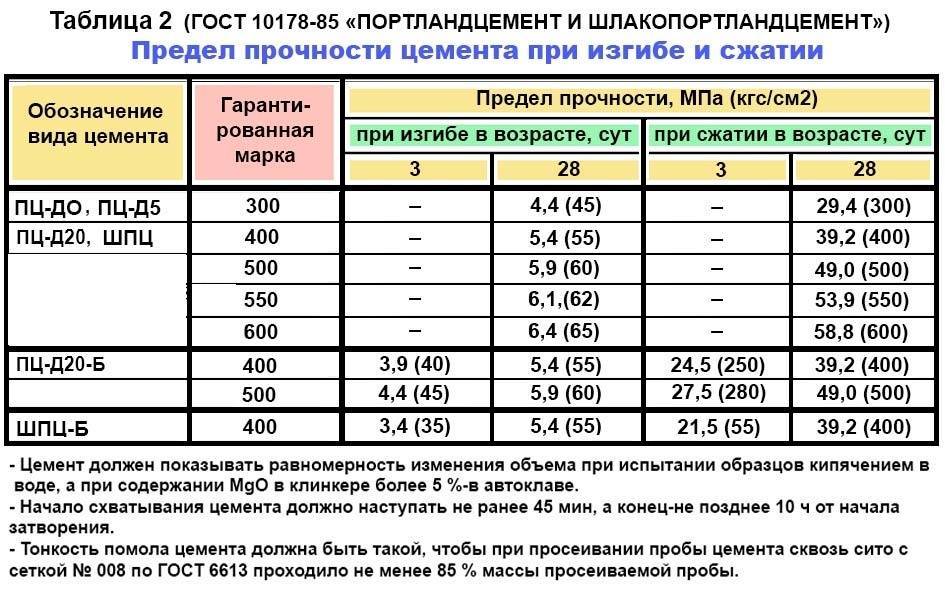

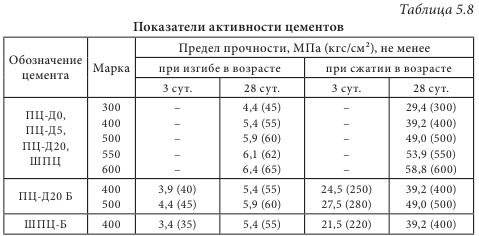

Маркировка цемента в привычном виде для России – это обозначение согласно ГОСТ 10178-85 «Портландцемент и шлакопортландцемент». Он включает информацию о прочности, составе и типах присадок, используемых при производстве вяжущего.

На первом месте в обозначении всегда идет основной компонент:

- ПЦ – портландцемент в чистом виде не менее 80%;

- ШПЦ – это комбинированное вяжущее, состоящее и клинкера портландцемента и шлаков, количество которых не менее 20%;

- ППЦ – пуццолановый портландцемент;

- ВРЦ – водостойкий расширяющийся.

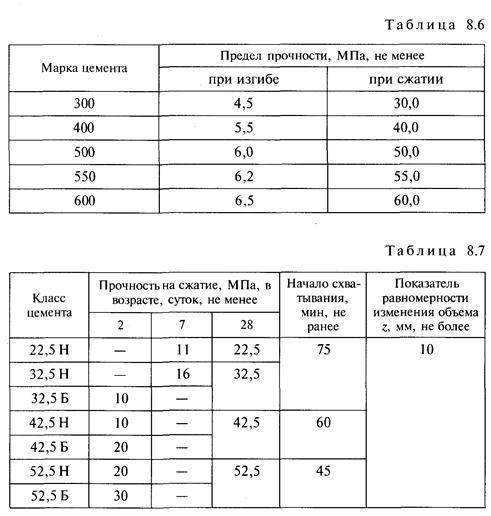

Далее ставится марка прочности цемента на сжатие в возрасте 28 суток: 300, 400, 500, 550, 600 (по ГОСТ)

Обращаем внимание, что буква «М» перед цифровым обозначением не ставится

Количество добавок маркируется буквой «Д», следом идет количество добавок от 0 до 20% (Д0…Д20).

После добавок указывается скорость твердения камня – «Б» — быстротвердеющий или «Н» — нормальнотвердеющий. Это своеобразное отражение характера добавок и присадок к цементному вяжущему. Кроме того, при наличии дополнительных свойств их указывают буквенными сокращениями:

- СС – фульфатостокий;

- ПЛ – пластифицированный для повышения удобоукладываемости раствора;

- ГФ – гидрофобизированный для улучшения устойчивости камня к воде.

Пример расшифровки маркировки цемента по ГОСТ 10178-85:

Портландцемент (или ПЦ) – клинкерное вяжущее в чистом виде; 500 – марка цемента по прочности на сжатие через 28 суток после формования образцов; Д15 – наличие в составе улучшающих свойства добавок в количестве не более 15%; Б – цемент быстротвердеющий (начало схватывания не позднее 10-15 минут); ПЛ – вяжущее пластифицированное; ГОСТ 10178-85 – регламент, на основе которого составлена маркировка.

Новое обозначение

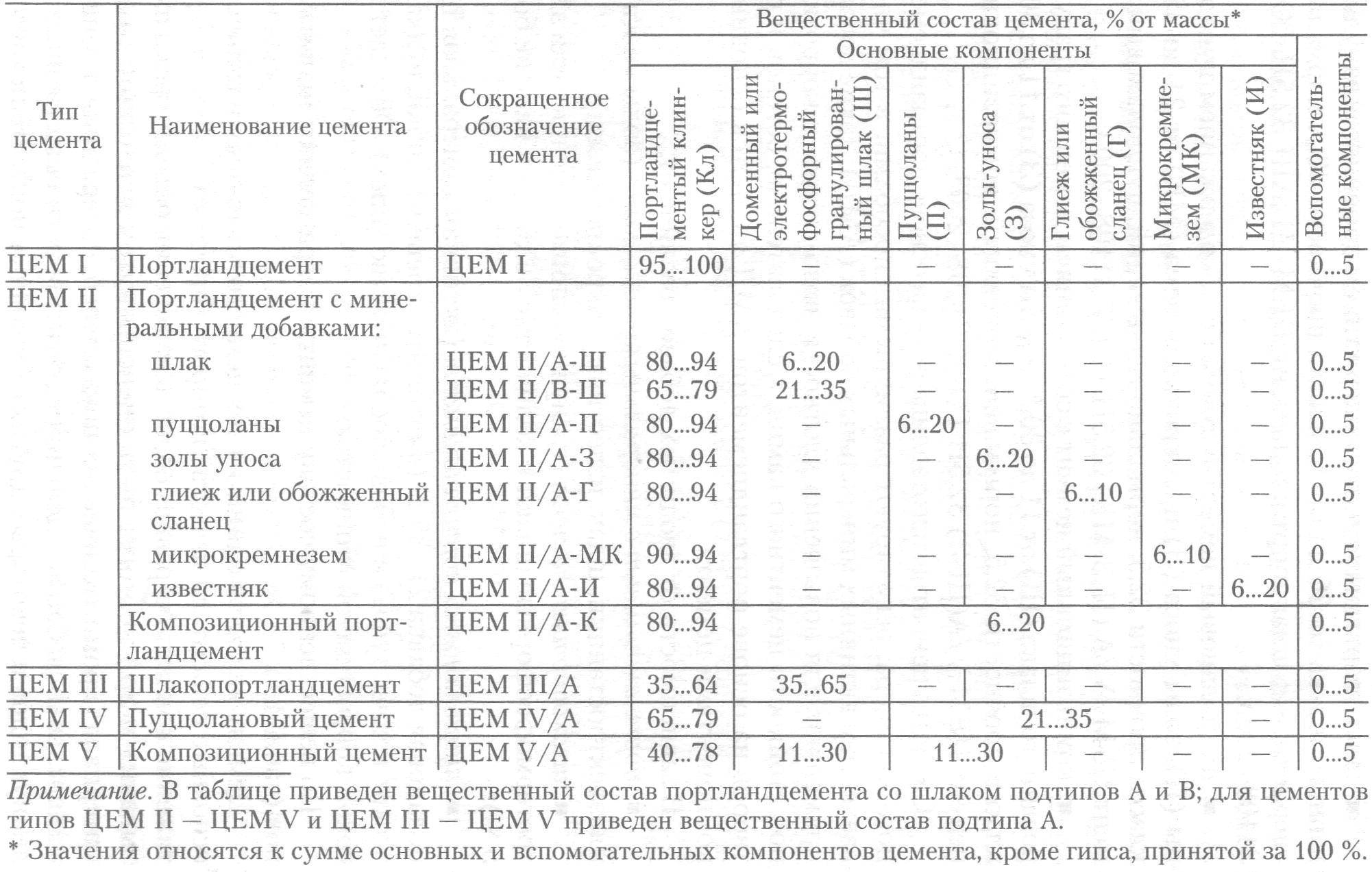

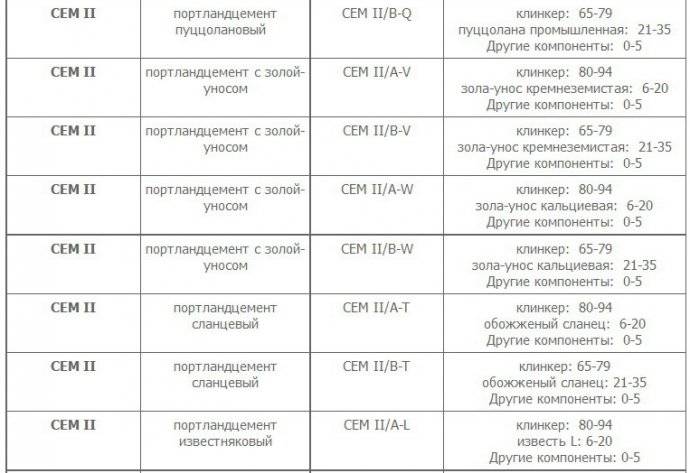

Новая маркировка цемента не является точной заменой старого обозначения – в данном случае применяются несколько иные критерии оценки вяжущего. Правила маркирования современного образца регламентированы в ГОСТ 31108-2003 «Цементы общестроительные», составленном согласно стандарту Евросоюза EN 197-1.

Маркировка по новому госту включает обозначение типа цемента:

- ЦЕМ I – ПЦ (чистое вяжущее без добавок);

- ЦЕМ II – ПЦ с улучшающими характеристики добавками на минеральной основе);

- ЦЕМ III – ШПЦ (шлаков не менее 20%, остальное – клинкер);

- ЦЕМ IV – цемент на пуццолане;

- ЦЕМ V – вяжущее композитное на нескольких основах в одинаковом количестве.

Количество добавок теперь не указано точно, оно обозначено интервалами: А – 6…20% или В – 20…35%. Буквы идут следом за основным типом цемента через дробь, например ЦЕМ II/А.

В отличие от старого обозначения маркировка по госту нового типа включает буквенную шифровку присадок:

- П – пуццолан;

- Ш – шлак;

- И – известняк;

- З – зола уноса;

- Г – глиеж (обожженная естественным способом глина);

- МК – микрокремнезем конденсированный;

- К – комбинированная добавка.

Тип добавки ставится после обозначения количеств присадок: ЦЕМ II/А-И.

Такой показатель, как прочность, в новом стандарте присутствует в измененном виде. Если в старом ГОСТе марка обозначалась в кг/см² (м300, 400, 500 и 600), то в ГОСТ 31108-2003 это классы прочности, показатели которых приведены в таблице:

Соответствие прочности старого и нового образца:

После класса прочности следуют буквы – обозначения скорости твердения «Б» — быстротвердеющий с началом схватывания от 10-15 минут, «Н» — нормальнотвердеющий цемент со схватыванием раствора через 2-4 часа после замеса.

Пример обозначения маркировки цемента по евростандарту:

Современная путаница

Нельзя сказать, что одно обозначение лучше или информативнее другого: в старой маркировке точнее отражены свойства материала, в новой – состав. С 2008 года, когда евростандарт начали внедрять в производство, изготовители вяжущего стали обозначать тару по двум стандартам для удобства покупателей. По сей день встречается дойная маркировка цемента в мешках, например М400 Д0, ПЦ 400 Д0 и ЦЕМ I 42,5Н. По сути это обозначение оного и того же материала.

Не пришли к единому мнению и строители-профессионалы: старая школа по-прежнему строит обучение на стандарте 1985 года, давая лишь азы нового регламента. В проектной документации также можно встретить двойные обозначения.

При выборе вяжущего в мешках обратите внимание на обозначения: на пакете должна присутствовать любая из приведенных типов маркировок

Технология производства цемента

Производство цемента — видео

Производство цемента – энергоемкий и дорогостоящий процесс, состоящий из двух этапов:

- Получение клинкера. Для начала путем разработки известняковых месторождений добываются сырьевые материалы, в частности известняк. Затем материал дробится на куски, диаметр которых составляет 10 см., подсушивается и смешивается с другими составляющими элементами. После этого сырьевая смесь обжигается. В результате получается так называемый клинкер.

- Превращение клинкера в порошок. На данном этапе клинкер и гипсовый камень измельчают, подсушивают минеральные добавки, а затем производится совместный помол всех составляющих частей. Однако качество и физико-технические характеристики сырья (влажность, плотность и т.п.) бывают разные, поэтому способы производства цемента могут различаться.

Способы производства цемента

В настоящее время цементная промышленность производит цемент тремя основными способами:

- Мокрым. Его используют в том случае, если цемент создается из глины (силикатного компонента), мела (карбонатного продукта) и добавок, содержащих железо (конверторного шлама, пиритных огарков, железистого продукта). При этом влажность мела должна составлять не более 29%, а влажность глины – не более 20%. Измельчение сырьевой смеси проходит в водной среде, и в результате получается шихта в виде растворенного в воде шлама с влажностью от 30 до 50%. Затем шлам отправляется для обжига в специальную печь диаметром 7 м и длиной – от 200 м. В процессе обжига из сырья выделяется углекислота и образуются шарики-клинкеры. Их растирают в порошок, получая таким образом требуемую марку цемента.

- Сухим. Особенность данного способа состоит в том, что все сырьевые материалы до (или во время) помола высушиваются. Поэтому сырьевая шихта сразу получается в виде измельченного сухого порошка.

- Комбинированным. В таком случае цемент может быть произведен по двум различным технологиям:

- сырьевая смесь готовится в виде шлама, перемешанного с водой, а затем обезвоживается до влажности 16-18% на особых фильтрах и отправляется в печь для обжига, после чего измельчается и превращается в цемент.

- сырьевая смесь высушивается и измельчается, а полученная шихта гранулируется путем добавления 10 -14% воды и подается на обжиг. Затем гранулы извлекаются из печи, и производится их помол.

Раньше цемент в большинстве случаев производили мокрым способом, но в настоящее время предпочтение отдается сухой технологии.

Как выбрать способ производства цемента?

1. Расход тепла значительно возрастает при мокром способе производства цемента. Но наличие в мельницах воды облегчает измельчение сырья. Поэтому если влажность исходного сырья составляет более 10%, то наиболее целесообразно создавать цемент по мокрой технологии.

2. Если сырьевая смесь состоит из двух мягких материалов, то предпочтительно также производить цемент мокрым способом, поскольку сырье легко измельчается путем обычного размешивания в воде.

3. Сухой способ используется в том случае, если влажность сырья составляет не более 10%.

4. Если сырьевой материал — достаточно пластичный, то можно отдать предпочтение комбинированному способу производства цемента.

Технология производства

Такой материал производят с использованием доменного шлака, который представляет собой вторичный продукт металлургического производства. Класс данного материала определяется качеством исходных материалов клинкера и доменных шлаков. Клинкер исполняет роль активизатора шлаков в составе шлакоцемента.

В основе технологии производства лежит принцип высушивания шлака в сушилках до получения показателей влажности не более 1%. Затем клинкер, шлак и гипс загружается в бункер цементной мельницы, и измельчается до гомогенного тонкодисперсного порошка.

Класс шлакоцемента зависит и от используемого вида шлака: это могут быть основные, кислые, гранулированные и негранулированные шлаки. Особое значение в определении прочности имеет не физическая структура, а химический состав. На данной закономерности основывается правило выбора сырья. С экономической стороны предпочтение стоит отдать гранулированным видам, в связи с тем, что использование негранулированных масс усложняет производственный процесс. Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

При изготовлении портландцемента используют сито с крупными (40х40 мм) и мелкими (5х5 мм) ячейками.

Шлаковый портландцемент изготавливают, используя два вида сит: с мелкими (5х5 мм) и крупными (40х40 мм) ячейками.

- При использовании материала для наружных стен соединяют крупный и мелкий шлак в соотношении 7:3.

- Для внутренних стен в пропорции 4 части мелких зерен и 6 частей крупных.

- Для увеличения прочности материала заменяют пятую части самой мелкой фракции обычным песком и исключают из состава наиболее крупные зерна шлака.

- Благодаря использованию сочетаний 2-х вяжущих компонентов (цемента и извести, цемента и глины) удается существенно снизить стоимость материала. Наиболее оптимальной являются пропорция: известь – не более 1/3 и цемент – не менее 2/3 общего объема.

Глина и известь способны не только снизить стоимость, но и делают стены более теплыми и сухими. Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

Состав возможных смесей шлакобетона

| Класс шлакобетона | Объемный состав (в частях) | Объемный вес | ||||

| Цемент 400 | Песок | Известь или глина | Крупный шлак | Мелкий шлак | ||

| 50 | 1 | 3 | 0,6 | 5 | 6 | 1300 |

| 35 | 0,9 | 2 | 0,3 | 3 | 3 | 1500 |

| 35 | 1 | 3 | 0,8 | 8 | 6 | 1100 |

| 25 | 0,9 | 2 | 0,5 | 5 | 3 | 1300 |

| 25 | 1 | 2 | 1 | 12 | 6 | 900 |

| 10 | 0,9 | 1 | 0,7 | 8 | 3 | 1100 |

| 10 | 0,9 | 1 | 2 | 12 | 5 | 700 |

Это интересно: Пропорции цементно-песчаного раствора

Как сделать цементный раствор

Для приготовления цементного раствора потребуется сам цемент, вода и заполнитель (для штукатурных и кладочных растворов используется речной или карьерный песок).

Соотношение ингредиентов в растворе зависит от применения данного материала, но в большинстве случаев рекомендуется использовать формулу: 3 части песка на 1 часть цемента. Вода добавляется исходя из потребности в получении более пластичного или вязкого раствора.

При желании получить конструкцию с более высокими прочностными характеристиками, увеличивают долю цемента. Правильно начинать приготовление раствора со смешивания сухих фракций, и только после получения однородной массы начинают заливать воду небольшими порциями, постепенно добиваясь требуемой консистенции.

Различия между обычным цементом и ПЦ

С понятием цемента многие знакомы и его аналоги часто также называют. Однако серый или белый вяжущий компонент различается по составу и техническим характеристикам. Поэтому порошки имеют свои названия и классификацию.

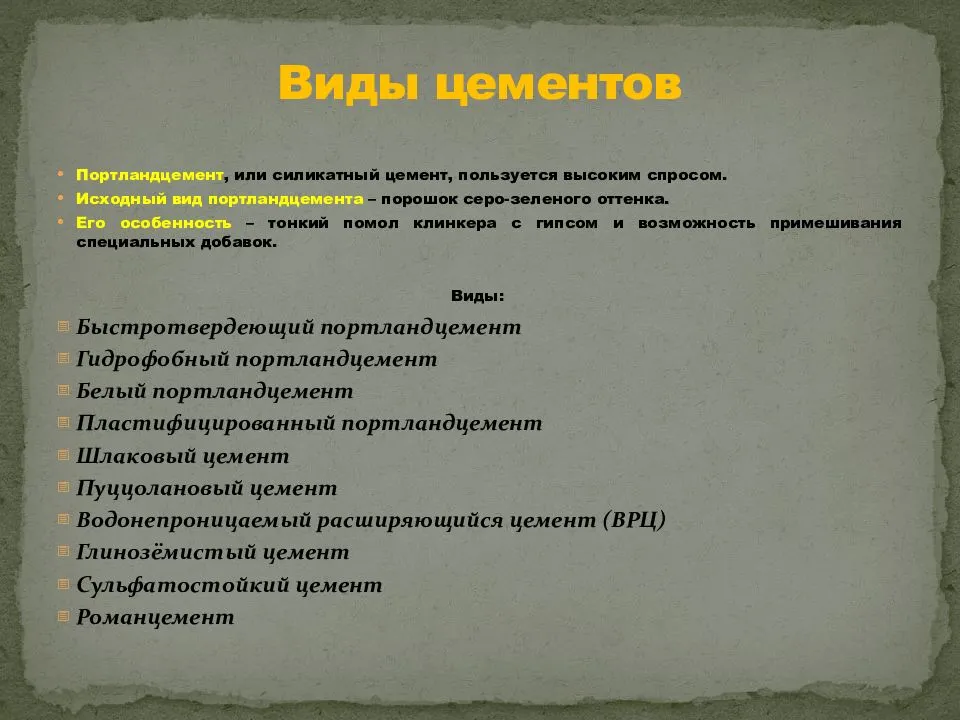

Итак, рассмотрим портландцемент – что это такое. Это одна из самых востребованных разновидностей цемента. Обоснован высокий спрос на материал рядом свойств, которые актуальны как для частного строительства, так для городского и промышленного сектора.

Для понимания разницы между вяжущими стоит начать с термина «цемент». Это искусственно созданный тип строительного порошка из спеченных минералов, который применяется как связующий гидравлический компонент для приготовления того или иного раствора: бетон, штукатурка или ровнитель для пола, клей или кладочная смесь, гидроизоляция. После контакта с водой и ее выхода из смеси цемент превращается в твердое тело, которое по свойствам схоже с природным камнем.

Теперь рассмотрим что такое портландцемент. Это молотый цементный клинкер, который дополнен гипсом (содержание не превышает 5% от общего объема образца) и рядом функциональных добавок (их доля в составе – от 0 до 25%). Гипсовый компонент способствует среди прочего увеличению рабочего времени того или иного раствора до 45 минут. Отличительной чертой состава является высокое содержание силиката кальция. Показатель достигает 70-80%.

Техническое описание

Портландцемент группе цементов обладает самыми высокими прочностными показателями. Так как компоненты здесь могут иметь разный состав и рецептура предусматривает различное содержание тех или иных добавок, различаются несколько разновидностей ПЦ. В большинстве своем производители разрабатывают и выпускают образцы универсального типа. Но существуют узкоспециализированные варианты. Вот все виды:

- быстротвердеющий;

- нормальнотвердеющий;

- пластифицированный;

- гидрофобный;

- сульфатостойкий;

- дорожный;

- белый и цветной;

- с умеренной экзотермией;

- с поверхностно-активными органическими добавками.

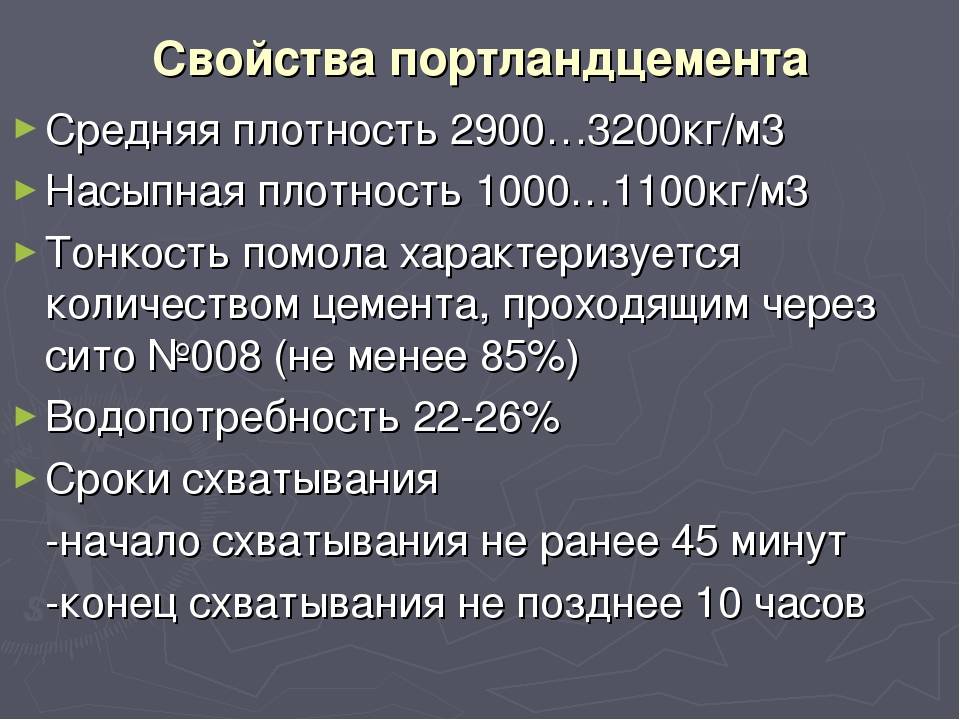

Для портландцемента изготовленного из цемента без добавок или с ними характерны в среднем следующие показатели:

- плотность – насыпная 1100 кг/куб.м, уплотненная 1600 кг/куб.м;

- помол – порядка 40 микрон;

- водопотребление – оптимальное для достижения заявленной прочности значение не превышает 25-28%;

- временные промежутки – после смешивания с водой около 45 минут в рабочем состоянии, отвердевание происходит не более 10-12 часов;

- объемные изменения – на улице уменьшается на 0,5-1мм/м, в воде увеличивается максимум на 0,5 мм/м.

Материал не боится коррозии, обладает высокой прочностью на сжатие. Хранится портландцемент до применения в течение года. Спустя 3 месяца по истечении этого срока качественные показатели снижаются на 20%, а через 12 месяцев на 40%. То есть просроченный ПЦ М500 может стать близким по качеству М400 или еще меньше.

Разновидности портландцемента

ПЦ сульфато-стойкий

Этот цемент имеет стойкость к сульфатным водам и очень медленно твердеет. Используется для подводных и подземных сооружений.

ПЦ с активными добавками

В данный вид цемента добавляют активные добавки, пластификаторы. Они придают делают бетон водо отталкивающим и высоко пластичным.

Белый ПЦ

Белый портландцемент, считается декоративным. Однако, для получения белого цемента, в смеси значительно снижают содержание железа, и не используют пигментные добавки. Такая обработка делает его в три раза дороже, обычного серого цемента.

Цемент ИПЦ

Это известково–шлаковый портландцемент. В состав входит доменный шлак, известь, гипс, готовый портландцемент. Используется только в воде, на воздухе разрушается.

Цемент глиноземистый

Данный цемент производят из клинкера в состав которого входят обожженная смесь алюминиевой руды и известняка. По количеству глинозема подразделяют глиноземистый и высокоглиноземистый цементы.

Глиноземистый без гипса и минеральных добавок. Из-за чего, он быстро твердеет, но медленно схватывается. Для усиления схватывания в него добавляют портландцемент или известь.

Высокоглиноземистый используют для защиты печей и промкотлов, из-за его жаропрочности.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Добавки в цемент.

Добавки в цемент.

Технология производства цемента

Производство цемента — видео

Производство цемента – энергоемкий и дорогостоящий процесс, состоящий из двух этапов:

- Получение клинкера. Для начала путем разработки известняковых месторождений добываются сырьевые материалы, в частности известняк. Затем материал дробится на куски, диаметр которых составляет 10 см., подсушивается и смешивается с другими составляющими элементами. После этого сырьевая смесь обжигается. В результате получается так называемый клинкер.

- Превращение клинкера в порошок. На данном этапе клинкер и гипсовый камень измельчают, подсушивают минеральные добавки, а затем производится совместный помол всех составляющих частей. Однако качество и физико-технические характеристики сырья (влажность, плотность и т.п.) бывают разные, поэтому способы производства цемента могут различаться.

Способы производства цемента

В настоящее время цементная промышленность производит цемент тремя основными способами:

- Мокрым. Его используют в том случае, если цемент создается из глины (силикатного компонента), мела (карбонатного продукта) и добавок, содержащих железо (конверторного шлама, пиритных огарков, железистого продукта). При этом влажность мела должна составлять не более 29%, а влажность глины – не более 20%. Измельчение сырьевой смеси проходит в водной среде, и в результате получается шихта в виде растворенного в воде шлама с влажностью от 30 до 50%. Затем шлам отправляется для обжига в специальную печь диаметром 7 м и длиной – от 200 м. В процессе обжига из сырья выделяется углекислота и образуются шарики-клинкеры. Их растирают в порошок, получая таким образом требуемую марку цемента.

- Сухим. Особенность данного способа состоит в том, что все сырьевые материалы до (или во время) помола высушиваются. Поэтому сырьевая шихта сразу получается в виде измельченного сухого порошка.

- Комбинированным. В таком случае цемент может быть произведен по двум различным технологиям:

- сырьевая смесь готовится в виде шлама, перемешанного с водой, а затем обезвоживается до влажности 16-18% на особых фильтрах и отправляется в печь для обжига, после чего измельчается и превращается в цемент.

- сырьевая смесь высушивается и измельчается, а полученная шихта гранулируется путем добавления 10 -14% воды и подается на обжиг. Затем гранулы извлекаются из печи, и производится их помол.

Раньше цемент в большинстве случаев производили мокрым способом, но в настоящее время предпочтение отдается сухой технологии.

Как выбрать способ производства цемента?

1. Расход тепла значительно возрастает при мокром способе производства цемента. Но наличие в мельницах воды облегчает измельчение сырья. Поэтому если влажность исходного сырья составляет более 10%, то наиболее целесообразно создавать цемент по мокрой технологии.

2. Если сырьевая смесь состоит из двух мягких материалов, то предпочтительно также производить цемент мокрым способом, поскольку сырье легко измельчается путем обычного размешивания в воде.

3. Сухой способ используется в том случае, если влажность сырья составляет не более 10%.

4. Если сырьевой материал — достаточно пластичный, то можно отдать предпочтение комбинированному способу производства цемента.

Стоимость цемента

На цену смесей влияют характеристики, производитель, фасовка, количество. В фасованном виде цементы реализуются в мешках по 25-50 кг. Чем больше вес, тем выгодней стоимость. Для решения мелких задач целесообразно сходить в строительный магазин. При объемном ремонте рационально обращаться к оптовикам. При возведении крупных объектов разумно приобретать смесь у производителя.

Цены разных поставщиков на один и тот же вид цемента не могут отличаться очень сильно. Если разница велика, скорее всего, продукт или просроченный, или разбавленный более дешевым. Экономия важна, но куда важней конечное качество изделия. Хотя на больших объемах заметную роль играют даже незначительные прайс-отличия.