Рекомендации по выбору оборудования

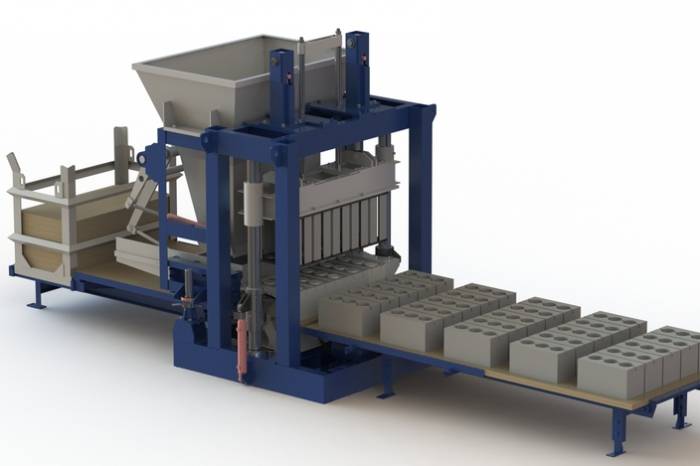

Чтобы в домашних условиях наладить производство керамзитобетонных блоков необходимо иметь два типа оборудования — бетоносмеситель и вибропресс. Первый станок будет использоваться для приготовления раствора, второй — для формовки блоков требуемых размеров.

Конкретный выбор оборудования необходимо осуществлять исходя из планируемых объемов производства. При организации небольшого производства (до 400 блоков в день) можно обойтись обычной гравитационной бетономешалкой, стоимость которой не превышает 15 тыс. рублей. Потребуется бетономешалка объемом 200-250 л. Однако если вы планируете заняться изготовлением блоков серьезно, то имеет смысл брать бетоносмеситель принудительного типа, цена которого составляет 50-150 тыс.

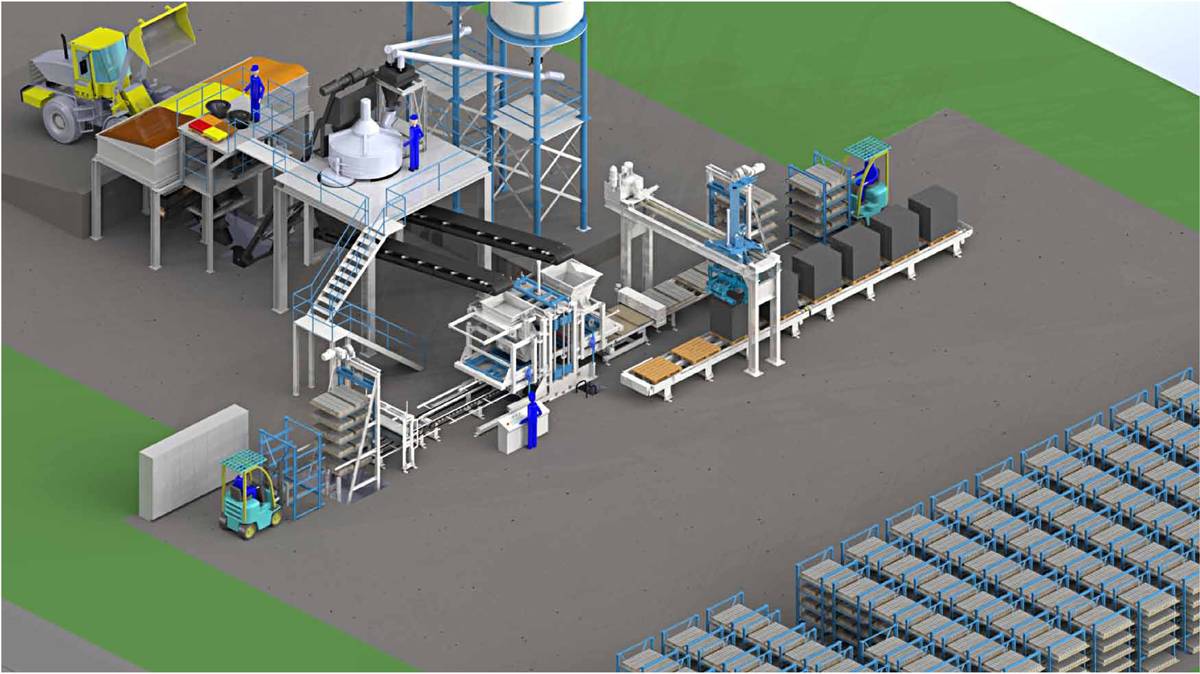

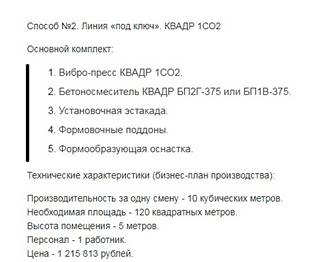

Автоматизированная производственная линия

Дело в том, что для смешивания керамзитового раствора бетономешалка не очень подходит, так как согласно технологии первоначально нужно залить керамзит водой, а при засыпке компонентов в бетономешалку пористые и легкие гранулы керамзита держатся не поверхности и не перемешиваются. Проблему можно устранить с помощью ручного смешивания компонентов лопатой, однако при ориентировке на средние объемы производства это несерьезно.

Выбор вибропресса более сложен, так как на рынке представлено большое количество разновидностей таких станков — мобильные, стационарные, автоматизированные и ручные. Тут нужно руководствоваться двумя факторами — площадью отведенного под цех помещения и типом изготавливаемых блоков.

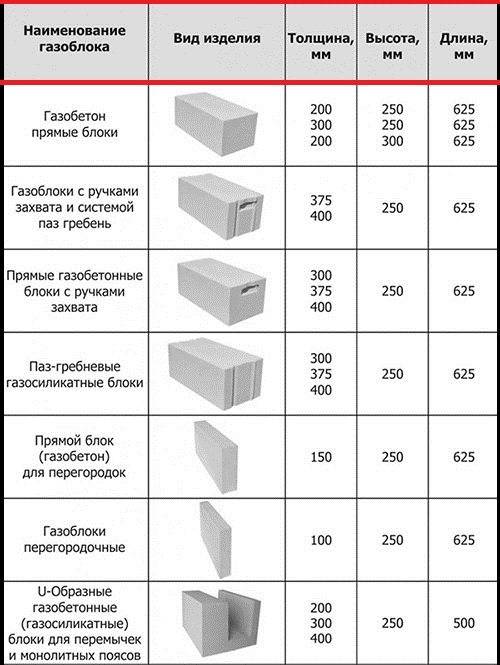

Существуют две разновидности блочных изделий — теплоизоляционные (низкой плотности) и конструкционные (высокой плотности). Теплоизоляционные блоки, как правило, пустотелые. Чем больше пустот в блоке — тем ниже его себестоимость. Если планируется производить теплоизоляционные изделия, то выбирайте станки с матрицами имеющими проверенную форму пустот, которая чаще всего используется в вашем регионе. Оборудование среднего класса зачастую имеет сменные матрицы, что позволяет изготавливать на одном станке разные блоки.

В зависимости от принципа работы выделяют два типа вибропрессов:

- вибростолы

- вибростанки.

Производство в домашних условиях

Вибростолы — многофункциональное оборудование, которое помимо блочных изделий может использоваться для производства тротуарной плитки. При работе с вибростолом формовочная матрица заполняется раствором при включенном приводе, при этом дополнительное прессование отсутствует. В плане качестве итоговых изделий столы значительно проигрывают полноценным станкам.

Принцип действия формовочного вибрстанка отличается. Их матрица имеет увеличенные размеры по высоте, после засыпки раствора матрица закрывается прессом — верхней крышкой, и затем включается вибропривод. В итоге блок уплотняется не только вибрацией, но и механическим давлением. Стоимость вибростанков начинается с 6-ти тысяч и может доходить до 200 т.р. В минимальной ценовой категории представлены агрегаты рассчитанное на одновременное производство 1-2 блоков.

к меню

Технология, сырье и пропорции компонентов

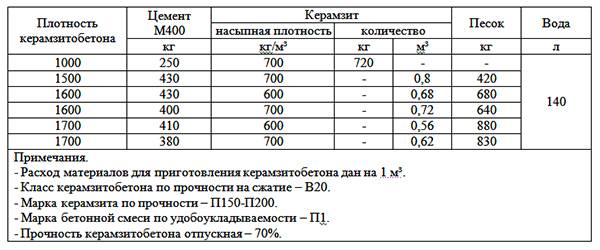

Пару слов о самой технологии производства керамзитоблоков. Раствор, используемый для формовки блоков имеет пропорции по объему 1:3:6 — цемент-песок-керамзит. Прочность блоков непосредственно зависит от марки используемого цемента, чтобы не рисковать с качеством итоговых изделий имеет смысл брать цемент М400-М500.

Песок можно использовать как речной, так и карьерный. Если вы планируете сертифицировать свою продукцию, то необходимо подбирать песок размеры фракций которого соответствуют требованиям ГОСТ. Керамзит может быть дробленным — размер гранул 1-10, либо отвесной — фракции 1-5.

Состав керамзитобетона разной плотности

Последовательность замешивания раствора следующая — первоначально в бетоносмеситель добавляется вода, в которую засыпается керамзит, далее смесь перемешивается и засыпается требуемое количество песка с цементом. После того как раствор смешался до равномерной консистенции он распределяется по формовочным матрицам.

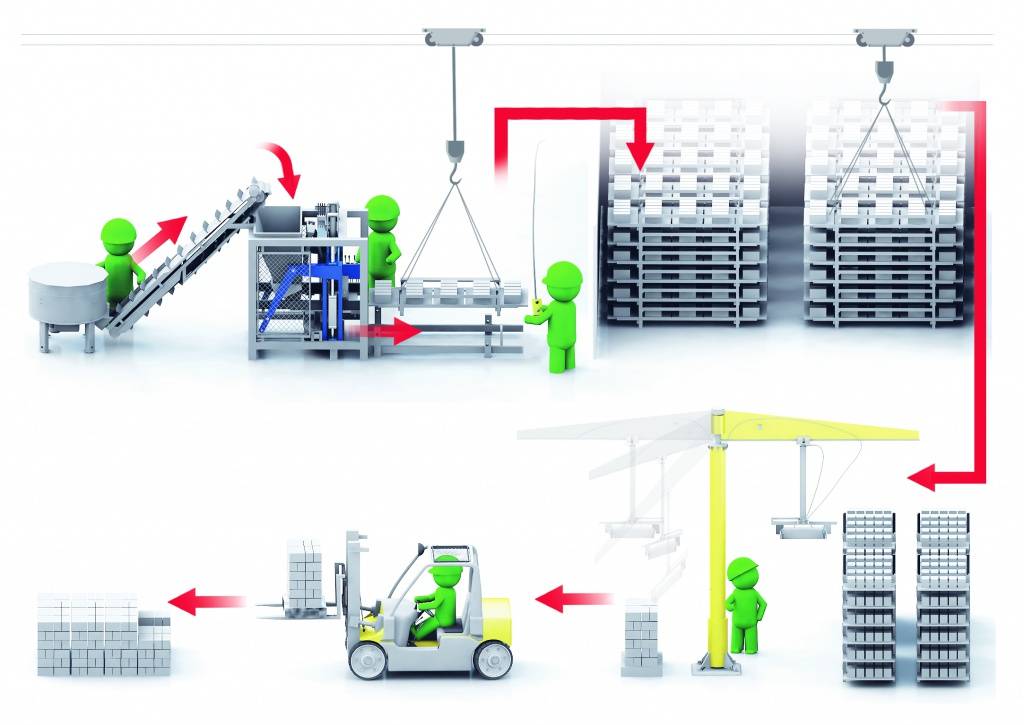

После вибропрессования блок начинает держать форму, он выкладывается на пол цеха где отлеживается до набора отпускной прочности. По истечению 2-3 дней блоки можно складывать штабелями. Для ускорения темпов сушки на крупных производствах используются пропарочные камеры, однако изготовление керамзитобетонных блоков в домашних условиях обходится без них, ввиду высокой стоимости такого оборудования.

к меню

Описание технологии производства

Производство керамзитоблоков влияет на структурные характеристики материала. Они могут быть монолитными или пустотными.Состав материала: цемент, песок, керамзит в конкретной пропорции — 1:2:3. Блоки создаются поэтапно:

- сначала осуществляется совмещение всех составляющих;

- потом выполняется формовка;

- затем происходит застывание и твердение блоков;

- ну и в конце начинается сушка (минимум двое суток);

От пропорций зависит плотность блоков. Состав керамзитобетона может быть необычным, подбор: на 1 часть цемента необходимо взять 2 части сухого песка, добавить 1 часть жидкости и несколько частей керамзита. Возможно, что созданная смесь будет очень сухой. Чтобы избежать подобных проблем, заменяйте воду специальной смесью, например «Пескобетон».Для затвердения блоков используется вибропресс, сам процесс будет длиться примерно 2 дня.

Производство керамзитоблоков осуществляется также и в бытовых условиях. Отличие заключено не только в самом процессе создания, но и в составе материалов. Пропорции КБ, изготовленного собственноручно следующие:

- гравия — 8 частей;

- песка чистого — 2 части;

- воды — 225 литров на 1м³ создаваемой смеси.

Также стоит выделить, что песка может потребоваться чуть больше, поскольку 3 части необходимо будет использовать при создании фактурного слоя материала. Если вы собираетесь заниматься собственноручным изготовлением, не забывайте, что в процессе производства придется использовать стиральный порошок! Даже одна ложечка порошка придает пластичность готовому продукту.

Формовка

Сделать нормальный раствор — половина дела. Формовка смеси — следующий этап изготовления. Формовка осуществляется при помощи Г-образных половинок дощечки, толщина которых не должна быть больше 20 мм. Технология этого процесса влияет на габариты керамзитоблоков. В среднем вес готового изделия примерно 16 кг, размеры — 390×190×140 и 190×190×140 мм.

Подбор качества компонентов тоже имеет значение при формовке керамзитоблока

Полоски из стали, выступающие в роли защелки, машинное масло для смазки стен, дощечки для поддона пола — казалась бы, ничего важного, но все это влияет на качество продукции

Формовка изделия

Смеси должны быть нормальные (без лишнего мусора или песка). Нужно учитывать различные «секреты» технологического процесса. Сделать трамбовку опалубки несложно с помощью бруска из дерева

При трамбовке важно наблюдать появление цементного «молочка», а после выровнять смесь пола мастерком

Сушка

Сушка, это важнейший этап производства стройматериалов. На высыхание блоков отводится 2 дня. Но этого мало для выполнения строительных работ. Продукт требуется укрыть специальной пленкой на 20–30 суток, чтобы не допустить быстрого испарения воды. Только после подобных манипуляций керамзитоблоки будут готовы к продаже. Благодаря новым технологиям, сейчас время подсушки можно сократить до семи часов. Для этого используются пластифицирующие добавки. Их смешивают с раствором из расчета 5 г на одно изделие.

Упаковка и хранение

Из-за того, что керамзитобетонные блоки устойчивы к воздействию влаги и низких температур, их можно хранить на ровной, открытой площадке.В соответствии с типом и маркой, изделия укладывают отдельными штабелями на поддоны, между которыми оставляют проходы шириной не менее 1 м. Скрепляются керамзитоблоки посредством пленок и лент.

Хранение блоков

Приготовление смеси

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин. Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Из чего сделан керамзит

Главным компонентом стройматериала является глина. В изготовлении используют осадочные и метаморфические (камнеподобные) породы. В состав материалов включены глинистые минералы, карбонаты, полевой шпат, примеси органики и соединений железа. Содержание кварца в глине не должно превышать 30%.

Отбор исходного сырья для керамзита проходит по следующим критериям:

- время вспучивания;

- легкоплавкость;

- способность к вспучиванию;

В глину вводят органические вещества, горные породы, железистые элементы. Добавки увеличивают показатель вспучивания материала. Сырье перерабатывают в гранулы, которые потом сушат, обжигают, студят.

Какие нужны капиталовложения при организации производства керамзитобетонных блоков?

открыть серьезный бизнес

Стоимость аренды помещения площадью 300 м2 начинается с 150 тыс. руб. в месяц. Обустройство всех комнат (медпункта, столовой, уборной и пр.) обойдется не менее, чем в 300 тыс. руб. Чтобы установить камеры для видеонаблюдения за процессом производства, придется отдать от 30 тыс. руб.

Дополнительными статьями расходов будут: регистрация ЧП и др. организационные издержки – 50 тыс. руб., закупка сырьевой базы в зависимости от ваших планов.

Например, при стандартной дозировке вам для 100 кг вещества (на выходе получается около 9-10 единиц продукции) потребуются:

Значит, на производство крупной партии уйдет 100 тыс. руб. А еще учтите транспортные расходы – приблизительно 40 тыс. руб., оплату труда (в зависимости от числа работников, как минимум, 60 тыс. руб.), коммунальные затраты и отчисления на рекламу, связь.

Если взять эти усредненные показатели и сложить, получится, что для открытия производства нужно выделить, как минимум, 1 млн. руб. При покупке дорогостоящего оборудования эта сумма увеличится на порядок выше.

Керамзитобетонные блоки — лучший строительный материал?

Сделать вывод вы сможете, посмотрев данное видео:

Какую прибыль принесет производство керамзитобетона?

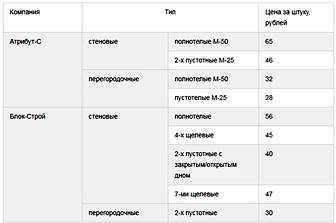

При установке цены на единицу продукции нужно отталкиваться от ценовой политики в том или ином субъекте РФ, маркировки изделий.

Вот средние расценки на керамзитобетонные строительные блоки по московскому региону:

Вы, конечно, вправе устанавливать свою цену, вплоть до 100 руб. за шт.

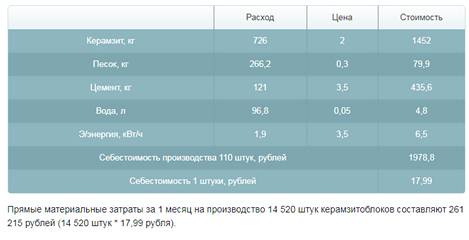

Только берите во внимание себестоимость блока:

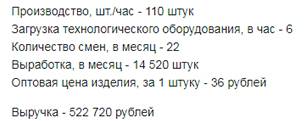

Рассчитаем примерную выручку:

Ежемесячно ваша прибыль будет составлять более 100 тыс. руб., при условии, если постоянные расходы не будут превышать 160 тыс. руб., а материальные – 261 тыс. руб. В будущем вы сможете расширить свое производство и получать больше.

Окупаемость бизнеса – 1 год.

Производство керамзитобетонных блоков – это не золотое дно, однако доходный и перспективный бизнес. Его организация не сопровождается высокими инвестиционными рисками, поскольку конкурентная ниша не переполнена, а сама продукция пользуется спросом повсеместно.

Этапы строительства

Фундамент: подготовка, армирование и другие работы

Подготовка раствора и залив фундамента

Для постройки дома из керамзитового монолита лучше подходит ленточный вариант несущего сооружения.

Технология заливки стен

Перед заливанием несущих конструкций и внутренних перемычек выполняют гидроизоляцию цоколя пленочным материалом, рубероидом, обмазкой. Потом формируют опалубку для формирования стен. Это можно выполнить при помощи 2-х вариантов:

- Несъемная конструкция. В этом случае строят две кирпичные или с гипсокартона и плит параллельные стены с зазором между ними для закладки раствора.

- Съемная опалубка. Выполняется из досок и щитового материала.

Кавабанга! Перекрытия в домах из газобетона

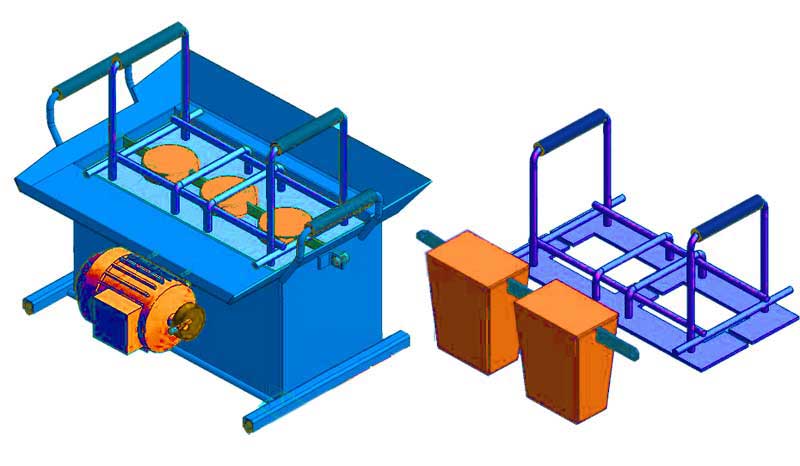

Обзор вибростанков для керамзитоблоков

Предлагаем для рассмотрения по одной наиболее популярной модели вибростанков в каждой ценовой

- Гефест-2 (стоимость 11 тыс);

- Вибромастер «Гермес-1000» (стоимость 30 тыс);

- Спрут-2 (стоимость 60 тыс).

Схема станка Гефест

Станок Гефест-2 является оборудованием начального класса. На данном станке можно производить пустотелые и полнотелые стеновые блоки размером 390*190*190 мм и перегородочные конструкции толщиной 95 мм. Станок имеет предельно простую конструкцию, состоящую из блокформы и виброкрышки, на которой установлен электродвигатель. Также в комплекте поставляются вставки для формирования в блоках пустот.

Технология эксплуатации станка Гефест-2: форма размещается на ровной поверхности и заполняется керамзитобетонным раствором, включается вибропривод на 2-3 минуты, по истечению которых крышка и форма снимаются и блок остается лежать на полу. Данное оборудование позволяет своими руками делать до 200 керамзитоблоков за рабочую смену.

Вибростол Гермес-1000

Конструкция и принцип работы станка Вибромастер «Гермес-1000» идентична вышерассмотренному агрегату, однако Гермес обладает расширенной функциональностью. Так, на станке можно одновременно производить 6 блоков, а общее количество изготавливаемых типоразмеров увеличено до 10. Также Гермес-1000 укомплектован более мощным виброприводом, обеспечивающим высокое качество уплотнения материала.

Спрут-2 представляет собой стационарный вибростанок. Это серьезное оборудование, производительность которого составляет 1000—1500 блоков за смену. Обслуживание станка выполняется одним оператором. Агрегат укомплектован промышленным виброприводом ИВ-99 мощностью 550 Вт, работающим от электросети 380 Вольт. Масса станка составляет 140 кг. Вместе со станком вам потребуется прибрести деревянные поддоны, на которых блоки будут размещаться после распалубки.

Помимо блочных изделий на станке можно изготавливать бордюры, стеновые камни и тротуарную плитку (для этого потребуется докупить соответствующие матрицы). Матрицы являются достаточно дорогостоящим комплектующими, их цена варьируется в пределах 25-36 тыс. рублей.

Производство блоков из керамзитобетона как бизнес

Начать производить керамзитоблоки, чтобы получать прибыль, не проблема. Главное – все точно просчитать. Как показывает практика, основное требование не к оборудованию, а к размерам помещения и уличной площадке. Чем они больше, тем больше блоков можно уложить на сушку, которая длиться около месяца. Поэтому предлагаются разные варианты проведения сушки. Один из таких показан на фото ниже, где видны специальные стеллажи с укладкой блоков этажами.

Способ сушки

Все остальное упирается в стоимость сырьевых материалов, которая скачет в зависимости от сезона. Летом цемент стоит всегда выше, потому что спрос на него вырастает за счет увеличения объемов строительства. Особенно это относится к частному сектору.

Поэтому оптимально – производить керамзитоблоки в период осень-весна. Если помещение отапливаемое, то зимой производство не останавливают. Потребление зимой готового стенового материала небольшое, иногда оно сводится к нулю, но летом весь произведенный запас изделий будет распродан. Здесь и надо будет пересчитать его себестоимость по новой цене цемента и других компонентов. Именно здесь кроется большая прибыль.

Кто не первый год в бизнесе такого типа старается все предусмотреть. Кто-то пытается закупить материалы по низкой цене зимой, но есть нюанс – цемент со временем теряет свои свойства, снижается качество. Кто-то, как было описано выше, пытается увеличить производство блоков зимой. В любом случае это прибыльный бизнес пока строительство на пике, пока востребованы строительные материалы. Блоки из керамзитобетона сегодня на пике популярности за счет невысокой цены, высоких теплотехнических качеств и простоты укладки.

Преимущества и недостатки

Керамзитоблоки могут быть использованы при возведении различных архитектурных строений, что обусловлено большим разнообразием фактур и форм строительного материала. Они сочетаются с железобетонными конструкциями и с мелкоштучным строительным материалом. Возведенные из блоков сооружения не требуют дополнительной отделки фасадов.

Керамзитоблоки морозоустойчивы, прочны и не трескаются со временем. Для здания, возведенного из этого материала не характерна усадка, а его строительство обойдется застройщику дешевле на 30 процентов, чем реализация аналогичных проектов с применением кирпича.

Размер блоков намного больше стандартных кирпичей, что, на первый взгляд, несколько ограничивает его использование. Однако по факту, благодаря таким габаритам, строительный материал проще транспортировать, складировать и хранить. Для его укладки не нужно приобретение дорогостоящего оборудования.

Возведение стены при помощи керамзитобетонных блоков

Недостатком строительного материала является его хрупкость. Его пористая структура обуславливает невысокие показатели прочности, в результате чего снижаются параметры морозоустойчивости после нескольких циклов замерзания и оттаивания.

С чего начать

Прежде чем начинать какую-либо деятельность в направлении реализации проекта, рекомендуется разработать бизнес-план, в ходе составления которого придется разобраться во всех нюансах и тонкостях бизнеса. Следующим этапом будет регистрация предпринимательской деятельности, оформление заказа на приобретение оборудования и подбор помещения для аренды. Перед тем как приступить к работе, необходимо получить разрешение на ведение деятельности от пожарной инспекции и СЭС. Для этого необходимо быть готовым предоставить договора аренды, страховки, на оказание услуг по вывозу мусора, а также оборудовать помещение средствами пожаротушения.

Подготовка форм

Формы можно изготовить самостоятельно, используя простую деревянную доску, 20 мм. Конструкция формируется на основе поддона и двух элементов г-образной формы, которые при сборке образуют борты или 4 стандартных бортов.

Изделие может быть предназначено для изготовления пустотелых или полнотелых модулей:

- формы без пустот;

- формы со сквозными пустотами;

- формы с несквозными пустотами.

Параметры изделия должны обеспечивать изготовление требуемых габаритов керамзитобетонного блока. Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

Технология изготовления

Производство секций из керамзитобетона складывается из следующих этапов:

- все составляющие, входящие в рецептуру смеси для изготовления керамзитобетона, в нужных пропорциях и в обозначенном порядке помещаются в бетоносмеситель и тщательно смешиваются, чтобы на выходе получился раствор, держащий форму;

- свежеприготовленную смесь сразу же раскладывают в подготовленные формы, расположенные на специальном вибростоле, который утрамбовывает смесь и избавляет ее от пузырьков воздуха;

- изделия сушат при температуре 50-60 градусов на специальных поддонах в течение 48 часов;

- после высыхания смеси секции еще выдерживают в формах на открытой площадке 1-2 недели, чтобы изделие приобрело все требуемые качества;

- готовые блоки перевозят на склад для последующего хранения и реализации.

Керамзитные камни своими руками

Керамзитобетонный стройматериал можно изготовить и своими руками. В этом случае технологический процесс и состав материала может немного отличаться от промышленного производства.

Для того чтобы получить качественную смесь компоненты смешиваются в таких пропорциях:

- цемент – 1 часть;

- песок – 2-3 части (в зависимости от фракций);

- керамзит – 6-8 частей;

- вода – 1 часть.

Количество воды может варьироваться – это зависит от качества керамзита, так как он легко впитывает воду. В процессе замешивания смеси придется самостоятельно регулировать количество воды.

Желательно применять гранулы керамзита размером 5-10 мм в диаметре. Чем мельче его частички, тем блок получится более плотный.

Песок лучше использовать гравийный или кварцевый, цемент – не ниже марки М400-М500.

В роли пластификатора можно использовать обычное жидкое мыло – это улучшит пластичность смеси.

- В

бетономешалку частями загружаются компоненты и тщательно спешиваются.

- После того как смесь станет однородной и каждая гранула будет покрыта бетонным раствором, материал разливается в подготовленные формы, выставленные на ровной поверхности.

- Самодельные формы внутри смазываются машинным маслом, а основание присыпают мелким песком.

Для получения более качественного стройматериала желательно приобрести станок для вибропрессования. Он состоит из корпуса, который имеет емкости с пустотами, а также вибратора. Один блок на таком станке можно изготовить за 3 минуты.

При отсутствии вибростанка, смесь в формах следует постоянно утрамбовывать вручную. Это можно делать при помощи лопаты, деревянного бруска. Делается это до тех пор, пока керамзит плотно и равномерно не уляжется в форме. Верхняя часть блока выравнивается мастерком.

После этого изделие оставляется для затвердения на 1-2 дня. После форма раскрепляется, и изделие еще выдерживается 2-3 недели на воздухе, укрытое полиэтиленом, чтобы избежать быстрого испарения влаги.

Технология производства

Для изготовления керамзитобетонных блоков своими руками используют керамзит, который представляет собой вспененную, обожженную глину, а также понадобится вода и цемент М400, М500. Если рассмотреть изделие в сечении, то можно увидеть, что структура керамзитовой гранулы напоминает застывшую пену. Так как гранула находится в спекшейся оболочке, это придает ей прочности. Стеновой материал прочный, с плотностью 400–1800 кг/м?, легкий, а благодаря натуральным компонентам, является чистоэкологичным. Обладая хорошими техническими характеристиками, теплоизоляционными свойствами, небольшими размерами, строительный материал пользуется повышенным спросом. А для строительства малоэтажных частных объектов многие хозяева изготавливают керамзитоблоки своими руками. В этом случае владелец строения не только сэкономит финансы, будет уверен на 100% в качестве используемых материалов и технологии их изготовления.

Неопытных мастеров интересует вопрос: как самому сделать керамзитобетонные блоки? Многие мастера пользуются стандартной технологией их изготовления:

- подготовить и взвесить все компоненты будущей смеси;

- замесить рабочий раствор;

- загрузить приготовленный раствор в станок или формовочные блоки;

- складировать готовые изделия в отведенного для этого место;

- выждать полный набор прочности.

Достойной альтернативой бетону является керамзитобетон для пола. Это уникальный по прочности и эксплуатационным свойствам современный строительный материал, основу которого составляет керамзит. Технология изготовления материала для напольных покрытий, также требует соблюдения основных процессов. Чтобы накрыть полы в частном доме, нужно смешать керамзитобетон (25 кг) и пескобетон (30 кг). Этот состав хорошо себя зарекомендовал, но он не годится для общественных мест с большой проходимостью людей. Для этого используется другая технология производства:

- цемент ? 1 часть;

- песок ? 3 части;

- керамзит ? 4 части.

Пол получается легким, экологичным, влагоотталкивающим, обладает огнеупорными свойствами и прочным к химическим воздействиям.

Для его изготовления используют мокрый, сухой, полусухой способы укладки. Они подбираются исходя из площади помещения, но все варианты требуют тщательной подготовки основания перед строительными работами. Технология укладки полов:

- Сухая. Основание накрывается гидроизоляционным слоем (полиэтиленовой пленкой) и засыпается слоем керамзита. Сверху кладут гипсоволокнистые листы (ГВЛ). Они не имеют картонной оболочки, обладают большой плотностью.

- Полусухая. Эту технологию используют для полов, перепады основания которого составляют до 15 см. На гидроизоляционный слой насыпают 80 мм гравия, уплотняют, а по периметру основания, выше гравия, наклеивается демпферная лента, укладывается фиброволокно или армирующая сетка. Приготовить песчано-цементную смесь и залить пол толщиной 40–50 мм. Процесс должен происходить быстро, так как раствор имеет свойство быстро застывать. Для этого достаточно 40 минут. Этот способ можно использовать для утепления и поднятия основания пола.

- Влажная. Технология мало чем отличается от полусухого варианта. Единственное в чем отличие ? это перед засыпанием верхнего слоя керамзит смешивается с песчано-цементным раствором. Смесь добавляется порционно, до приобретения керамзитом серого оттенка.

Каждый владелец может откорректировать состав смеси (песок, цемент, керамзит), в зависимости от того, для какой цели устанавливается данное напольное покрытие. Смешивать компоненты можно в помещении и на улице.

Изготовление форм

Чтобы сделать блоки самому, можно использовать как общую опалубку, так и несколько отдельных форм.

Матрицы собираются из двух боковых частей в форме буквы «Г» и поддона (низа) изделия. Изготовить их можно из обычной 20-миллиметровой доски, металлического листа или пластика. Стандартный блок имеет размер 39х19х19.

Деревянные формы лучше скрепить металлическими уголками и обшить изнутри тонкостенным металлом.Иначе они будут впитывать влагу из раствора, что может отразиться на прочности будущих изделий. Если металла нет под рукой, можно промазать боковые стенки и днище емкости машинным маслом.

Оно также защитит матрицу от влаги.Пустоты в блоках предусматривают не только с целью экономии раствора, но и для создания воздушных прослоек в стенах для повышения теплопроводности. Для создания пустотелых изделий, внутри форм необходимо установить по три круглых или прямоугольных цилиндра. Чтобы они не смещались, их соединяют между собой, а затем прикручивают саморезами к боковым частям формы.

Для получения пустот при изготовлении небольшого количества блоков можно воспользоваться даже обычными пластиковыми бутылками.

В таких случаях для утяжеления их лучше заполнить водой. Вставлять их в форму необходимо уже после заполнения ее раствором на 2/3.Итак, наши формы готовы. Осталось лишь приготовить керамзитобетон.

Из чего состоит керамзитобетон

Любой специалист скажет, что в состав керамзитобетона неизменно входит:

- цемент;

- песок;

- мелкодисперсный керамзит, изготовленный из натурального сырья;

- вода без технических примесей.

Важно! Сточная вода с показателем pH меньше 4 категорически не подходит для этих целей. То же самое касается и морской воды, из-за которой на готовой поверхности появляется белый налет

Помимо этого строительная смесь может дополнительно включать в себя опилки, золу и пластификаторы.

Более точный подбор нужного состава керамзитобетона осуществляется непосредственно на строительной площадке. И тут есть несколько рекомендаций, которые помогут вам получить наиболее эффективную смесь:

- Для повышения эластичности используйте песок из кварца.

- Чтобы готовая конструкция отличалась устойчивостью к влаге, в раствор рекомендуется добавлять керамзитовый гравий (без песка).

- Портландцемент с маркировкой от М400 является хорошим вяжущим веществом, без пластифицирующих компонентов.

- Цемент повышает прочность готового блока, однако, стоит учитывать, что в этом случае объем массы строительной смеси будет больше.

- Если готовые блоки будут в дальнейшем подвергаться температурной обработке, то лучше всего использовать алитовый цемент.

Если говорить о крупности КБ сырья, то:

- Для состава умеренной плотности лучше всего использовать крупно-фракционный керамзит. Такие растворы очень часто выполняют функцию теплоизолирующего материала.

- Для возведения несущих сооружений подойдет мелкий керамзит.

Полезно! Более мелкие керамзитовые гранулы придают готовому материалу больше веса. Чтобы добиться «золотой середины» используйте смесь из крупных и мелких «камней».

Пропорции для блоков керамзитобетона напрямую зависят от типа работ, которые вы планируете произвести.

Сколько можно заработать на изготовлении газобетонных блоков

Какую же прибыль может принести производство газобетона? Приведем краткие экономические показатели.

Себестоимость 1 куб. метра газобетона составит около 1500 руб. Она складывается из затрат на цемент (250 кг – 1000 руб.), песок (300 кг. – 180 руб.), алюминиевую пудру и химические добавки (150 руб.), оплату труда и накладные расходы (150 руб.) В России газобетон продается минимум за 2500 руб. за 1 кубометр. Соответственно, ваша минимальная прибыль составит 1000 руб. и более. Плюсом данного бизнеса ещё является, то что он не требует крупных оборотных средств, так как от времени закупки сырья до продажи готовой продукции может пройти не более 2-3 дней.

Особенности бизнеса

Мини-завод данного типа является достаточно прибыльным, поскольку на рынке строительных материалов ощущается нехватка качественной продукции. Большие предприятия стараются снизить стоимость керамзитобетонных блоков, и делают это за счет ухудшения качества. Поэтому, если наладить производственную линию небольшой мощности, достаточно скоро можно получить высокую прибыль.

Станок для производства керамзитоблоков

Основными каналами сбыта готовой продукции считаются небольшие строительные магазины. Для увеличения спроса рекомендуется наладить производство нескольких видов керамзитных блоков разных марок и размеров.