Виды оборудования

При открытии цеха по производству шлакоблока, понадобится:

- бетономешалка;

- вибросито;

- тачка;

- стеллажи;

- шлакоблочный станок.

На рынке представлено несколько видов станков:

- механические с ручным управлением;

- полуавтоматические;

- полностью автоматические линии.

Также их можно разделить на три категории:

- переносные;

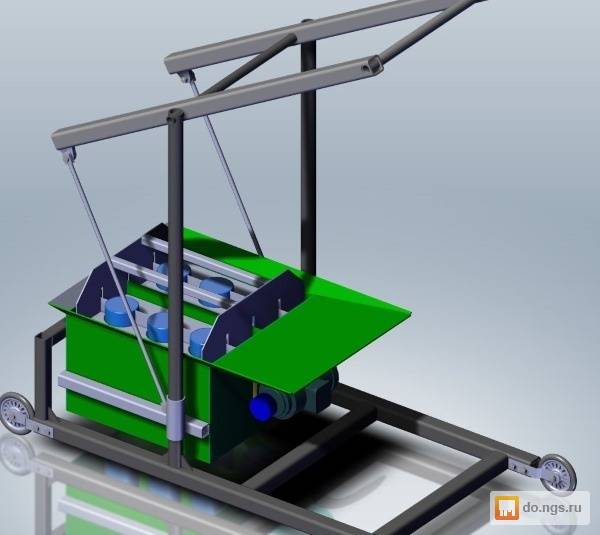

- передвижные;

- стационарные.

Переносные – механические станки с ручным управлением. Как правило, за один цикл позволяют изготовить 1 шлакоблок или 2 полублока. Отличаются мобильностью, простотой, небольшим весом и стоимостью:

- Блок-мастер 2 (БМ-2) – переносной станок, с производительностью 40 шт./час, мощностью 0.25 кВт. Стоимость такого станка составляет от 8200 руб.

- Прессовщик 1 мини №2 –станок на 1 блок, оснащённый вибратором в 170 Вт с прижимной рамкой. Стоимостью от 6340.75 руб.

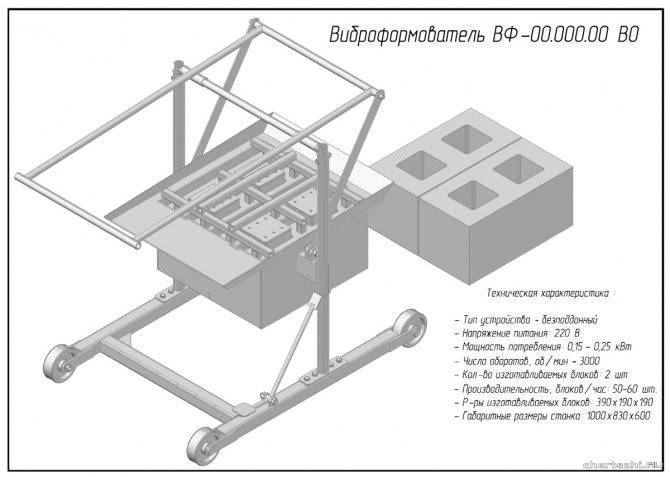

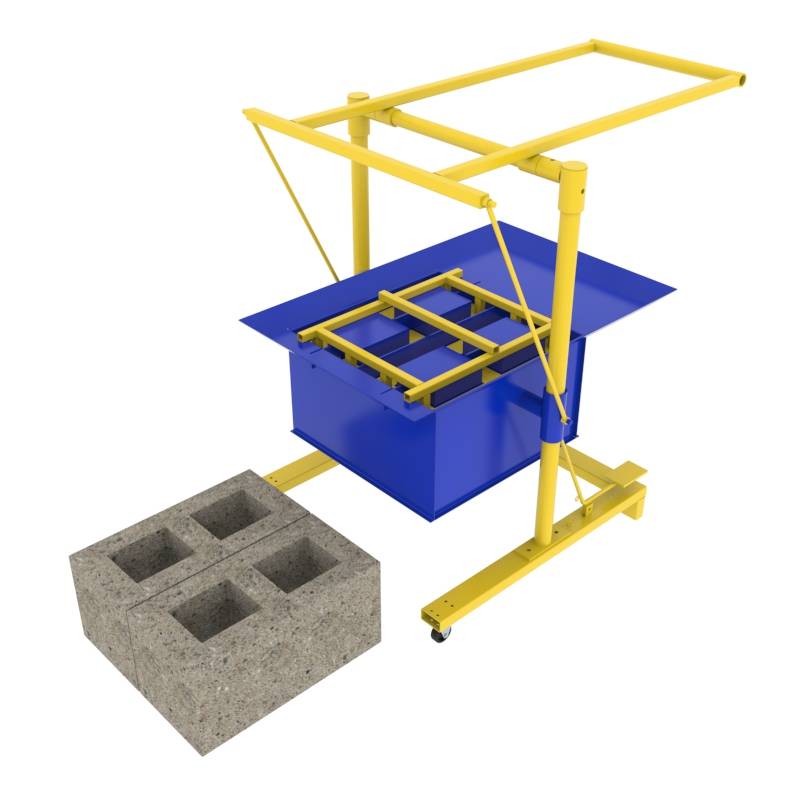

Передвижные полуавтоматические станки, отличаются наличием матрицы на несколько блоков, более мощными вибраторами. При приобретении данных агрегатов необходимо учитывать наличие ровной площадки для производства блоков. Стоимость такого оборудования будет немного выше:

- Установки СШ-1 В, СШ-2, СШ-3 имеют аналогичный принцип работы, оборудованы матрицей на 2 блока, с двигателями мощностью от 300 Вт. Обладают производительностью 40-90 шт./час, также могут иметь в комплекте дополнительный вибратор. Стоимость таких агрегатов начинается от 13600 руб.

- Шлакоблочные станки серии Команч, позволяют за цикл производить 2-4 модуля. В зависимости от модели имеют производительность 60-120 шт./час и мощность 0.25-0.48 кВт. Цена варьируется от 25 000 руб. до 49 000 руб.

Также существуют такие модели как: Марс, Торнадо, Несушка, Дракон и др. Они имеют одинаковый принцип работы и отличаются количеством производимых блоков за цикл, мощностью и типом пустообразователей в пустотелых шлакоблоках.

Стационарное оборудование стоит намного дороже и более трудоёмкое в обслуживании. Одним из недостатков является необходимость убирать готовую продукцию сразу по несколько штук на поддоне. Такие агрегаты бывают как с механическим управлением – вибропрессы, так и автоматизированные – шлакоблочные мини-заводы.

Оборудование для шлакоблоков

Вибропрессы для производства шлакоблоков и пескоблоков с ручной загрузкой бетонной смеси. Формование блоков происходит на технологические сменные поддоны из дерева. Мощность такого оборудования составляет 8.5 кВт, производительность 20-30 циклов в час, за цикл производится 4-5 блоков. Стоимость такого механизма начинается от 300 000 руб.

Шлакоблочный мини-завод DMYF-10A оборудован гидравлическим рулевым управлением и автоматическим методом перемещения. Мощность данного оборудования составляет 16 кВт, производительность – 1300-1400 шт./час. Приобрести такой завод можно за 750 000 руб.

Шлакобетонные блоки – характеристики и назначение материала

Одна из причин повышенной популярности шлаконаполненных бетонных блоков – низкая стоимость материала. Она связана с применением в процессе производства отходов металлургических предприятий – шлаков.

Одновременно с традиционными компонентами, портландцементом и речным песком, применяются различные заполнители:

- бой кирпича;

- щебеночный отсев;

- гранитная крошка;

- различные шлаки и пепел;

- керамзитовые частицы.

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько раз

Технологический процесс изготовления осуществляется различными путями:

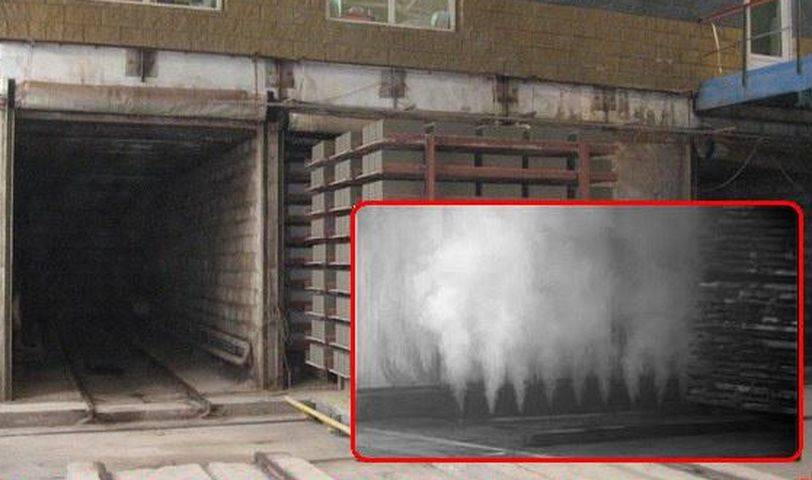

- промышленным методом на специализированных предприятиях с обработкой изделий в сушильных камерах;

- в бытовых условиях из доступного сырья, применяя самостоятельно собранный станок для изготовления блоков.

На самодельном оборудовании можно изготавливать различные виды шлакобетонных изделий:

- полнотелые, обладающие повышенным запасом прочности. Они используются достаточно редко, так как хуже сохраняют тепло;

- пустотные, отличающиеся высокими теплоизоляционными свойствами. Для обеспечения прочности объем полостей не должен превышать 1/3 от суммарного объема изделия.

Габариты изделий определяются размерами формы. При самостоятельном изготовлении продукции размер формовочного ящика может быть любым. Однако многие отдают предпочтение стандартным габаритам, составляющим 19х18,8х39 см.

Увеличенный объем шлакобетонного блока позволяет значительно сократить продолжительность различных видов строительных работ:

- возведения капитальных стен;

- строительства внутренних перегородок.

Он отлично подойдет для сооружения построек хозяйственного назначения, сараев, складских сооружений

Если необходимо самостоятельно изготовить шлакоблок, станок позволяет быстро решить поставленную задачу. Полученный материал обладает множеством достоинств:

- высокими теплоизоляционными характеристиками. Благодаря пониженной теплопроводности материал предотвращает потери тепла;

- увеличенными габаритами и небольшим весом. Это позволяет легко транспортировать изделия и быстро возводить из них стены;

- устойчивостью к развитию микроорганизмов. Это достигается за счет свойств шлака, входящего в структуру блока;

- низкой ценой. Шлакоблочный станок своими руками позволяет изготовить изделия, которые дешевле покупных блоков.

У материала имеются и слабые стороны:

- низкая долговечность. Период эксплуатации строений из шлакобетона составляет до трех десятилетий;

- уменьшенный запас прочности. Характеристики материала позволяют возводить строения высотой не более двух этажей;

- появление трещин под воздействием сдвигающих усилий. При усадке происходит растрескивание по шлакоблочному массиву.

Для обеспечения привлекательного внешнего вида строений шлакоблочная поверхность нуждается во внешней облицовке. Указанные недостатки не останавливают застройщиков, которые желают при небольших расходах построить хозяйственное строение или малогабаритное здание за ограниченное время.

Использовать самодельные шлакоблоки можно через месяц после их изготовления

Своими силами изготавливаем продукцию, используя станок для производства блоков

Используя самостоятельно изготовленный станок для блоков, проводите работы по следующему алгоритму:

- Установите оборудование на ровной площадке.

- Подключите электрическое питание.

- Приготовьте шлакоблочный раствор.

- Залейте подготовленную смесь в форму.

- Включите вибродвигатель на 2–3 минуты.

- Добавьте шлакобетонную смесь до верхнего уровня.

- Поставьте защитную крышку и включите вибратор.

Уплотните массив. Крышка должна дойти до касания с упорами, расположенными в соответствии с высотой блока. Затем снимите ящик и дайте отстояться заформованному блоку до схватывания массива. После аккуратного извлечения, шлакобетонные изделия просушите в закрытом и проветриваемом помещении.

Шлакоблок: виды, размеры, состав

Шлакоблок – это искусственный камень прямоугольной формы и строго определенных размеров. Вид и размеры шлакоблока зависят от назначения. Чаще всего, это блок с технологическими пустотами (около 30% объема), обеспечивающими относительно небольшой вес и снижающими теплопроводность материала.

Шлакоблок рядовой

Шлакоблок рядовой

В зависимости от назначения, шлакоблок бывает:

- пустотелым или монолитным;

- целым или половинным;

- рядовым или лицевым;

- несущим или перегородочным.

Декоративный (лицевой) шлакоблок может быть разных цветов, поверхность с лицевой стороны бывает колотая, рваная, рифленая, шлифованная. Материал используют, как правило, для строительства декоративных изгородей

Шлакоблок декоративный

Шлакоблок декоративный

Несколько основных размеров блока и вес:

- рядовой стандартный 390х190х188 мм, вес 20 – 28 кг;

- рядовой половинный 390х120х188 или 390х90х188 мм; вес 10 -14 кг;

- перегородочный 390Х120Х188 мм, вес 10 -15 кг.

Материалы для производства шлакоблока

В состав шлакоблока входит вяжущее, наполнитель и вода. Название блоку дал доменный шлак, который был когда-то в избытке и использовался как заполнитель. Сегодня шлак встречается нечасто, а в качестве наполнителя шлакоблоков используют:

- гранитный отсев;

- кирпичную крошку;

- щебень мелкий;

- речной гравий;

- песок;

- давленый керамзит;

- глину;

- древесные опилки.

Вяжущее – цемент марок 300 – 600. Марка цемента зависит от требуемой прочности блока — чем выше марка, тем плотнее камень.

Гранитный отсев

Гранитный отсев

Характеристики шлакоблока. Преимущества промышленного производства

Строго определенной рецептуры изготовления шлакоблока не существует, поэтому характеристики его непостоянны. В зависимости от наполнителя шлакоблок имеет:

- Плотность (750-1 450 кг/см3).

- Прочность М30 – М150.

- Коэффициент пустотности в среднем 0,3, не более 0,4.

- Коэффициент теплопроводности 0,27 — 0,65 Вт/м2

- Срок службы (зависит от климатических условий) 30 – 150 лет.

Главное отличие промышленного производства шлакоблока – обработка сформованного камня в пропарочной камере. За сутки при температуре 80–100оС и влажности до 100% материал набирает до 70% максимальной прочности и может сразу использоваться в строительстве. Прочностные характеристики у заводского шлакоблока примерно вдвое выше, чем у домашнего. Но материал, сделанный на станке для шлакоблоков своими руками, значительно дешевле и также вполне пригоден для строительства.

Пропарочная камера

Пропарочная камера

Как сделать шлакоблок дома

Принцип производства шлакоблока прост – это заливка бетонной смеси в опалубку:

- Для приготовления рабочей смеси перемешивают цемент, наполнители и воду. Наполнители предварительно просеивают для удаления крупных и инородных фрагментов. Объем воды не должен быть слишком большим, чтобы смесь имела полусухую консистенцию (на профессиональном сленге ‑ «гарцовка»). Пример типичной пропорции для шлакоблока повышенной прочности: наполнитель — 7 частей, крупнозернистый песок – 2 части, гравий средней фракции или гранитный отсев – 2 части, полторы части цемент, и 3 воды.

- Форма (матрица) загружают рабочей смесью, максимально уплотняют вибропрессованием или набивкой. После уплотнения смесь досыпают до нужного объема и повторно уплотняют.

- Сформированный блок аккуратно освобождают из формы.

- Сушат шлакоблок в естественных условиях. Через сутки блоки можно аккуратно переместить с площадки формования на место складирования, через 5–7 дней блоки будут готовы к использованию в строительстве. Использование пластификатора позволяет ускорить твердение – уже через 6–8 часов шлакоблок можно перемещать на склад. Максимальную прочность блоки приобретают через месяц, предпочтительные условия – высокая температура и влажность.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Количество воды является приблизительным

Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке

Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться;

Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Оборудование для производства шлакоблока

Производство шлакоблока на специальном оборудовании не составит большого труда. Процесс отлива на станке для производства шлакоблоков происходит следующим образом:

- Подготавливается рабочая смесь, состоящая из цемента, воды и наполнителей. Последние необходимо пропустить через сито, удаляя крупные ингредиенты. Вода не должна полностью заполонить раствор, наполнитель держится на полу в сухом состоянии. Консистенция выбирается самостоятельно, в зависимости от типа производства.

- Смесь загружается в форму, уплотняется набивкой или специальным прессом для шлакоблока. В процессе необходимо следить за количеством смеси, при уплотнении она сжимается.

- После чего, приготовленный формы блок изымается из формы.

Автоматическое производство шлакоблоков

Процесс сушки происходит в естественных условиях, через 24 часа возможно перемещать готовый материал на склад. Использование в строительстве доступно в течении неделе после производства, полное затвердевание наступает в течение месяца. Специальные добавки позволяют ускорить процесс затвердевания, максимальная влажность и прямые солнечные лучи позволять твердеть шлакоблоку быстрее.

Существует множество конструкций, оборудования, станков для производства шлакоблоков. Самостоятельно изготовить станок представляется возможным при использовании следующих элементов:

- подготовленная шлакоблочная матрица для формовки раствора;

- необходимые материалы и инструмент;

- вентилируемое помещение с выравненным полом.

Предлагается множество разновидностей конструкций станков для изготовления своими руками, чертежи которых, доступны на просторах сети

Важно перед изготовлением подсчитать необходимые объёмы производства, для собственных нужд достаточно произвести оборудование простого типа

Небольшой объем производиться изготовленной вручную матрицей. Материал может быть любой доступный – от твердых пород дерева до листового металла. Такой процесс требует утрамбовки материала вручную. Шлакоблочные станки имеют модификацию с вибромотором, который значительно сохранит трудовые затраты при производстве, ускорит процесс. Включенный электродвигатель с вибро конструкцией на несколько секунд позволяет заполнить объём в формы, досыпая вовремя наполнитель.

Для того, чтобы изготавливать продукт не только в использовании собственных нужд, понадобится полноценный станок для шлакоблоков. Конструкция потребует наличия в арсенале следующих инструментов:

- углошлифовальная машинка;

- сварочный аппарат;

- инструмент для разметки.

Согласно чертежам, конструкция сваривается и обрабатывается болгаркой. Устройство станка для изготовления шлакоблоков может содержать вибромотор, прикрепленный в нижней части. Для удобства выводится пульт управления и зажимной механизм.

Форма станка

Заливка подготовленной смеси производится в форму. Шлакоблочный станок, изготовленный своими руками, требует правильно размеченной формы при заливке, открытая полость готового продукта имеет в составе 30% площади. Материалы формы:

- металлический уголок;

- стальной лист 5 мм;

- трубы диаметром 8 см.

Формы шлакоблочного станка

Каркас формы приготавливается из листового металла, разметка производится в соответствии с двойным размером детали. На подвесных пластинах устанавливаются трубы для заполнения технологических пустот блоков, края станка закрываются. Роль пластин в виде ограничителя, который выступает при работе устройства вибрирования. Крышка изготавливается под форму с отверстиями, диаметр которых должен быть немного больше самих труб. Ручки, установленные с разных сторон служат для подъема и опускания механизма.

Оборудование для изготовления крупных партий

Вибропрессующий станок Спрут-2

- весит 140 кг;

- состоит из матрицы на два блока, вибродвигателя (380 В, 550 Вт), рамы, поддона, пуансона, поддоносъемника;

- выпускает за смену 600 – 1500 изделий (390×190×190 мм).

Автоматизированный вибпропрессорный комплекс Кондор 1-90-ТБ

- • помимо керамзитоблоков, производит теплоблоки, полублоки, шлакоблоки, арбалитовые блоки, а также облицовочные материалы, садовые бордюры, брусчатку, кирпичи;

- • весит 1,57 тонны;

- • имеет габариты – 1,2х1,8х2,8 м;

- • состоит из матрицы-пунсона, вибропресса мощностью 16,5 кВт, бетоносмесителя объемом 90 л, ленточного транспортера, насосной станции, бункера, 5 поддонов, стеллажа, пульта управления;

- • выпускает за смену 750 штук блоков (390х190х190мм), 1800 штук кирпича (250х120х88мм), 50 м2 тротуарной плитки.

Видео: вибропресс Кондор 1-90-ТБ

- рассчитан на изготовление стеновых блоков, бордюрных камней, тротуарных плит;

- способен работать не только под навесом, но и под открытым небом;

- весит 4,4 т;

- имеет габариты: 6400х4900х2600 мм;

- состоит из вибропресса мощностью 21,6 кВт, смесителя, дозатора, модуля подачи поддонов, загрузчика смеси, электрошкафа, маслостанции;

- производит в час 250 стеновых блоков (390х190х190 мм), 350 штук полублоков (390х120х188 мм), 500 штук бордюров (780х150х300 мм), 200 штук бордюров (780х80х200 мм), 625 штук тротуарной плитки (100х200х70 мм).

Оборудование для изготовления

Описанный выше способ считается малозатратным. Он пригодится тем, кто желает возвести небольшую хозяйственную постройку. В случае, если планируется серийное изготовление шлакоблоков, необходимо специальное оборудование, цена которого может различаться по некоторым показателям.

Оборудованием для изготовления шлакоблоков является вибростанок. Цены за штуку на него бывают совершенно разные, и могут отличаться по ряду показателей:

- производитель;

- мощность;

- производительность.

| Вибростанок | Производительность шт | Цена |

| РМУ-3 | 300-450 шт./8 часов | 21 000 руб. |

| Марс-2 | 60 шт./1 час | 14 990 руб. |

| Торнадо | 60 шт./1 час | 10 990 руб. |

Керамзитоблоки своими руками

Если в вашем регионе с керамзитом проблем нет, можете считать, что вам повезло: керамзитобетон, несмотря на дешевизну, встречается в продаже редко, но этот строительный материал характеризуется целым спектром положительных свойств. Для изготовления керамзитоблоков потребуется:

Основным материалом для создания смеси будет керамзит мелкой фракции

При замешивании раствора важно придерживаться определенной последовательности: в воду добавляется керамзит, затем – цемент, в завершение – песок. Пропорции раствора следующие: на девять литров воды использовать 54 кг керамзита, 9 кг цемента и 27 кг песка

Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук.

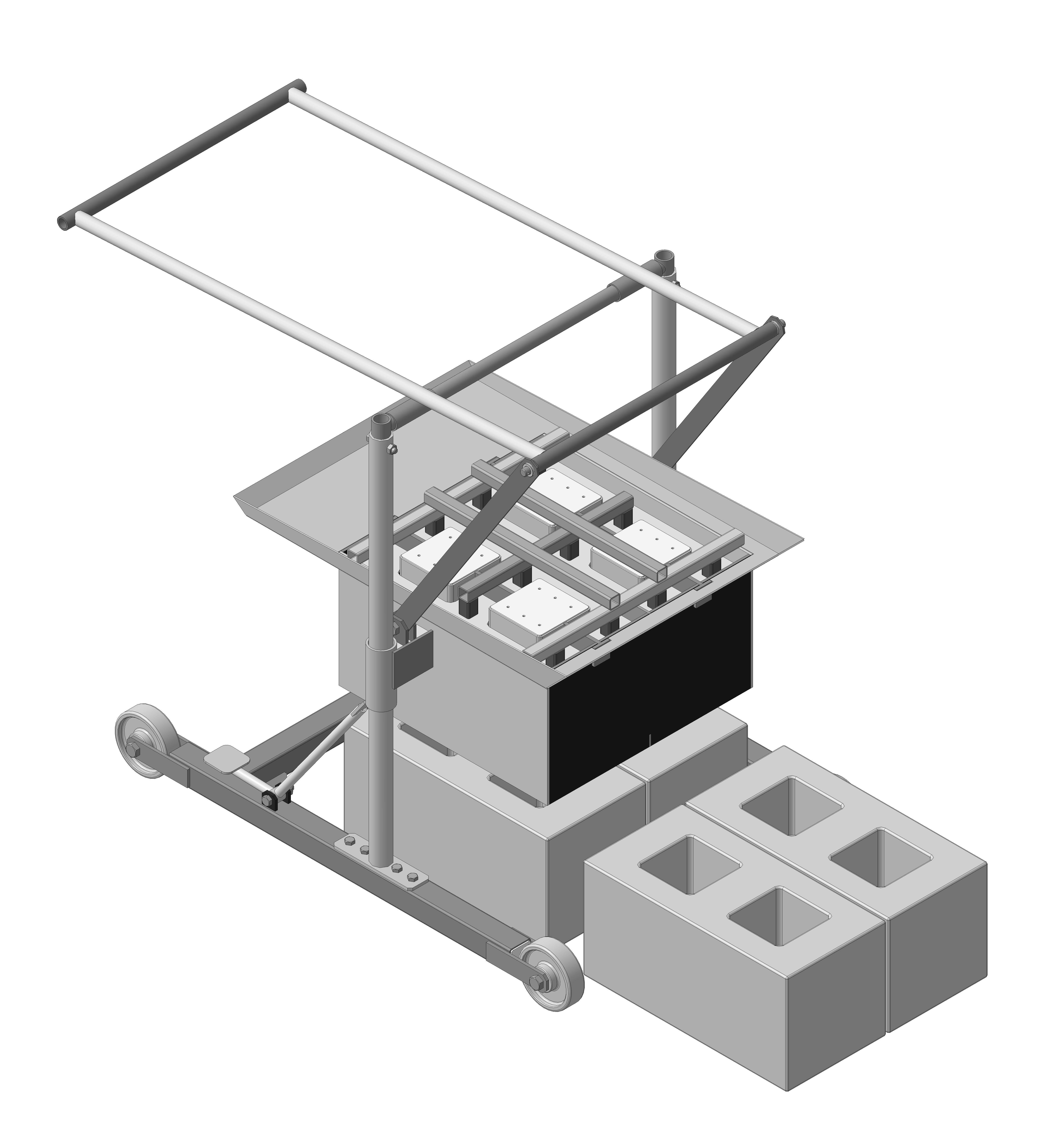

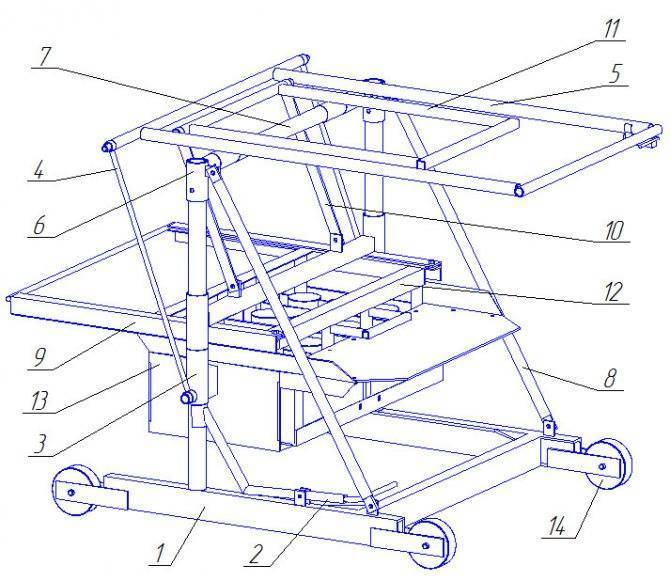

Изготовление станка по производству шлакоблоков

Нужен станок для изготовления шлакоблока? Изготовьте его сами. Эта статья поможет вам в изготовлении станка с матрицей на 2 шлакоблока с размерами 390x190x190 каждый.

Для начала рассмотрим принцип работы предлагаемого станка. Станок необходимо установить на ровную, горизонтальную поверхность. Затем, каркас с пустотообразователями опустить на пол при помощи рычага.

Поднимется прижим и засыпается смесь. После заполнения матрицы смесью, прижим опускается. Высота будущих шлакоблоков регулируется прижимом. Затем прижатия смеси ее необходимо утрамбовать. Для этого можно использовать виброэлектродвигатель или же утрамбовывать вручную. По завершению утрамбовки, матрица поднимается и станок откатывается. Для этого станок имеет колеса. И так далее для производства каждой пары шлакоблоков.

После рассмотрения принципа работы следует разобраться с устройством этого самодельного станка. Для каждой детали будет представлен чертеж.

- Начнем с рассмотрения матрицы. Как уже говорилось, матрица на два блока.

- Состоит она из фартука, короба, пустотообразователей и направляющих с левой и правой стороны.

- Пустотообразователи изготовлены из труб. В каждой из них прорезан паз, через который проходит соединяющая металлическая пластина. Для более подробного рассмотрения ниже представлен чертеж этой детали.

- Следующей деталью, которую мы рассмотрим, будет фартук. Фартук станка состоит из 4-х элементов.

- Это верхние края нашей матрицы. Они изготовлены из листа металла толщиной 3 мм. Чертеж так же прилагается.

- На чертеже 3 элемента, но верхний при изготовлении дублируется. Так как устанавливается с двух противоположных сторон.

- Короб матрицы изготовлен из двух парных деталей, которые образуют стенки. Элементы короба представляют собой обычные куски листового металла. Чертеж представлен ниже.

- И последними элементами матрицы являются направляющие. Они изготовлены из профильных труб и обычных труб диаметром 60 мм.

- К направляющей из профильной трубы приваривается небольшое ушко. Оно является соединительной частью между рычагом и матрицей.

- Для лучшего понимания куда и что крепится, ниже можно посмотреть чертеж матрицы.

- Рассмотрение матрицы на этом заканчивается и теперь стоит немного рассказать об устройстве еще одного элемента станка, который отвечает за формирование шлакоблоков — пресс.

- Пресс состоит из нескольких частей. Он имеет две ручки, каждая изготовлена из профильной трубы. Две стенки с пазами из листа металла толщиной 3 мм. И четыре прижимные плоскости. Детально эти элементы можно рассмотреть на соответствующем чертеже.

- Переходим к следующему основному элементу конструкции – раме. Внешне рама выглядит следующим образом.

Состоит она из двух нижних оснований, двух направляющих, перекладин усиливающих прочность конструкции и колесной базы. Конструкция предполагает наличие трубы, относительно которой будет вращаться рычаг.

У данной модели имеется 4 колеса без тормозящего приспособления. Для практичности можно снять 2 колеса или установить тормоз, при этом станок будет более устойчив к случайным движениям. Ниже приведен чертеж рамы.

Последний элемент, который осталось рассмотреть – это рычаг. Он поднимает матрицу относительно земли. Состоит следующих элементов:

- Обычная труба диаметром 21 мм.

- Две квадратных трубы с отверстиями.

- Ушки.

- Две тяги.

Отдельно стоит рассмотреть тяги.

Эти элементы скрепляют рычаг и матрицу. Изготавливается он из небольшой четырехугольной трубы, на концах которой привариваются круглые плашки. Плашки с отверстием 10 мм можно сделать из гайки, предварительно сточив резьбу. Чертеж рычага прилагается.

Видео: вибростанок на два шлакоблока — часть 1.

Видео: вторая часть.

Republished by Blog Post Promoter

Приготовление шлакоблоков без спецоборудования

При наличии свободного времени и отсутствии возможности изготовить простейший вибростанок для производства шлакобетона целесообразно использовать форму, в качестве стен и дна которой используются доски или листовой металл. Предпочтительнее одну матрицу использовать для изготовления нескольких блоков из шлакобетона, хотя бы с целью экономии материалов. Для образования пустот в форме для заливки раствора можно использовать бутылки, обрезки металлических труб, деревянные цилиндры или бруски.

Ручной станок, для изготовления шлакоблоков и керамзитоблоков в домашних условиях

Сама процедура несложна: готовим раствор, заливаем шлакобетон в формы, разравниваем, убирая излишки

Спустя сутки блоки можно осторожно достать, разложив для просушки на горизонтальной поверхности. Для защиты от растрескивания и намокания готового материала во время сушки накройте штабеля из шлакобетона полиэтиленовой пленкой

Изготовление станка своими руками

Чтобы сделать своими руками станок для шлакоблоков, потребуются следующие инструменты и материалы:

- Болгарка.

- Сварочный аппарат.

- Разметочные инструменты.

- Слесарные инструменты.

- Стальной лист толщиной 3-5 мм.

- Трубы диаметром 7-9 см.

- Профильные трубы диаметром 3-5 см.

- Электрический мотор, который будет выполнять функцию вибратора.

Порядок изготовления вибропресса:

Изготовление формы

Стандартная форма сваривается своими руками из листового металла по размерам шлакоблока. Предварительно необходимо раскроить металл болгаркой, а затем произвести примерку составных частей. Рекомендуется сразу же делать двойную конструкцию, для производства двух блоков одновременно. На пластинах, внутри формы, закрепляются трубы, служащие заполнителями пустот. Они завариваются заглушками с обеих сторон. Труб может быть две или три. Их количество зависит от используемого диаметра. Например, если диаметр труб составляет 100 мм, то размеры шлакоблока позволят разместить в нем только 2 таких трубы.

Высота труб соответствует высоте стенок конструкции. Пластины имеют высоту около 6 см. Они располагаются вертикально, в верхней части формы. Пластины не только соединяют между собой трубы, но и служат ограничителями крышки в процессе вибрирования. Они не будут препятствовать снятию формы, так как находятся в ее верхней части.

Изготовление основания

Своими руками изготовить основание можно из обычной или профильной трубы. Вначале из профильных труб сваривается опорная рама, которая будет стоять на земле. К раме привариваются вертикальные стойки, соединяемые в верхней части поперечиной. Это будет одновременно ручка и опора для подъемного устройства. Форма способна свободно перемещаться на вертикальных стойках благодаря особому виду соединения со стойками.

На основании рекомендуется установить колесики. С их помощью можно будет передвигать устройство после подъема формы. Таким образом, свежие шлакоблоки будут оставаться на том месте, где были произведены, а станок будет изготавливать очередные изделия уже на другом месте.

Монтаж подъемного механизма

Такой механизм обеспечивает быстрое снятие готовых блоков из станка. Наиболее простым решением является приваривание к форме обычных ручек. В этом случае достаточно просто поднимать конструкцию своими руками, освобождая блоки. Более удобной системой является использование рычагов. На верхнюю ручку крепится рычаг, обеспечивающий поднятие формы. При этом форма перемещается по вертикальным стойкам. Подняв форму, станок перемещают на другое место.

Установка вибратора

На вибростанок крепится электродвигатель. Его можно закрепить болтовым соединением, либо изготовить для его установки специальную площадку. Такой вибратор ни с чем не соединяется, но воздействует вибрацией на залитый в станок раствор.

Шлакобетонные блоки – характеристики и назначение материала

Одна из причин повышенной популярности шлаконаполненных бетонных блоков – низкая стоимость материала. Она связана с применением в процессе производства отходов металлургических предприятий – шлаков.

Одновременно с традиционными компонентами, портландцементом и речным песком, применяются различные заполнители:

- бой кирпича;

- щебеночный отсев;

- гранитная крошка;

- различные шлаки и пепел;

- керамзитовые частицы.

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько раз

Технологический процесс изготовления осуществляется различными путями:

- промышленным методом на специализированных предприятиях с обработкой изделий в сушильных камерах;

- в бытовых условиях из доступного сырья, применяя самостоятельно собранный станок для изготовления блоков.

На самодельном оборудовании можно изготавливать различные виды шлакобетонных изделий:

- полнотелые, обладающие повышенным запасом прочности. Они используются достаточно редко, так как хуже сохраняют тепло;

- пустотные, отличающиеся высокими теплоизоляционными свойствами. Для обеспечения прочности объем полостей не должен превышать 1/3 от суммарного объема изделия.

Габариты изделий определяются размерами формы. При самостоятельном изготовлении продукции размер формовочного ящика может быть любым. Однако многие отдают предпочтение стандартным габаритам, составляющим 19х18,8х39 см.

Увеличенный объем шлакобетонного блока позволяет значительно сократить продолжительность различных видов строительных работ:

- возведения капитальных стен;

- строительства внутренних перегородок.

Он отлично подойдет для сооружения построек хозяйственного назначения, сараев, складских сооружений

Если необходимо самостоятельно изготовить шлакоблок, станок позволяет быстро решить поставленную задачу. Полученный материал обладает множеством достоинств:

- высокими теплоизоляционными характеристиками. Благодаря пониженной теплопроводности материал предотвращает потери тепла;

- увеличенными габаритами и небольшим весом. Это позволяет легко транспортировать изделия и быстро возводить из них стены;

- устойчивостью к развитию микроорганизмов. Это достигается за счет свойств шлака, входящего в структуру блока;

- низкой ценой. Шлакоблочный станок своими руками позволяет изготовить изделия, которые дешевле покупных блоков.

У материала имеются и слабые стороны:

- низкая долговечность. Период эксплуатации строений из шлакобетона составляет до трех десятилетий;

- уменьшенный запас прочности. Характеристики материала позволяют возводить строения высотой не более двух этажей;

- появление трещин под воздействием сдвигающих усилий. При усадке происходит растрескивание по шлакоблочному массиву.

Для обеспечения привлекательного внешнего вида строений шлакоблочная поверхность нуждается во внешней облицовке. Указанные недостатки не останавливают застройщиков, которые желают при небольших расходах построить хозяйственное строение или малогабаритное здание за ограниченное время.

Использовать самодельные шлакоблоки можно через месяц после их изготовления

Это интересно: Особенности, виды и способы облицовки фасадов натуральным камнем: разъясняем нюансы

Советы и рекомендации

- Чтобы лицевая сторона шлакоблоков получилась более аккуратной и целой, данные материалы для высыхания стоит расположить на ровной резиновой основе.

- Никогда не кладите блоки друг на друга во время их высыхания. В противном случае материалы могут получиться деформированными, а их геометрия вызовет много проблем во время проведения строительных работ.

- Во всех случаях сначала следует сделать чертежи форм и самих шлаковых блоков. Таким образом, удастся избежать многих сложностей, связанных со строительными процессами.

- При заготовке раствора обязательно придерживайтесь требуемых пропорций. Малейшие погрешности могут привести к тому, что блоки получатся слишком хрупкими и непригодными для строительства.

- Прежде чем заливать подготовленный раствор, формы следует протереть. Так получится предупредить прилипание шлакоблоков ко дну и стенкам. Для очистки чаще всего используют солярку, отработанное масло или другие похожие составы.

- Учтите, что скорость затвердевания раствора напрямую зависит от его густоты. Чем состав гуще, тем скорее блоки застынут.

- На период сушки шлаковые блоки рекомендуется накрывать полиэтиленом. Пленка сможет защитить материал от появления трещин в жаркую погоду, а также убережет шлакоблоки от намокания, если вдруг пойдет дождь.

- Если при изготовлении шлаковых деталей вы хотите немного сэкономить, то можно соединить в пропорции 3 к 1 известку и цемент. Не стоит переживать за качество шлакоблоков – от такого состава они не станут менее надежными.

О том, как смастерить шлакоблочный станок на 4 блока, смотрите в следующем видео.

Конструкция самого простого станка, чертежи: как правильно сделать матрицу

Конструирование вибростанка для блоков своими руками начинается с подготовки чертежей. Они содержат графическое изображение, масштабирование, описывают размеры матрицы и остальных деталей.

Примеры чертежей:

Рис. 1 Чертеж деталей матрицы

Детали:

1 – плоская заготовка матрицы;

2, 3, 4 – поддон;

5, 6, 7 – уголки для укрепления поддона;

8 – перегородка для цилиндров;

9 – образователь пустот (цилиндр);

10, 11 – крышки.

Рис. 2 Чертеж станка для изготовления шлакоблоков

Особенности устройства:

- Форма (матрица) – это основа станка, металлический ящик для закладки бетонно-шлаковой смеси. Стенки матрицы делаются из металла.

- Двигатель располагается на корпусе. При включении электрического питания происходит вибрация за счет смещения грузов внутри матрицы.

- Для облегчения выемки готового блока цилиндр проектируется с небольшой конусностью. Она составит 2-3 мм.

Основной элемент вибростанка – это матрица. Она является шаблоном. Обычно делается матрица стандартных размеров. Ее габариты составляют 400х200х200 мм.

Для изготовления матрицы используют лист металла толщиной 3 мм. Важным условием для производства изделий высокого качества является ровная внутренняя поверхность формы. Сварочные швы делаются снаружи. Чтобы станок служил долго, нужно выбирать прочную, устойчивую к коррозии сталь.

По технологии в шлакоблоке должны быть полости, которые уменьшают вес и теплопроводность изделия. Для образования полостей в форму ставят специальные цилиндры – образователи пустот. Достаточно трех цилиндров диаметром 80 мм. Изготовить цилиндры можно из обрезков стальных труб. Стационарные цилиндры можно заменить пустыми бутылками из толстого стекла.

Вывод

Из всего выше описанного следует, что изготовление оборудования для производства шлакоблоков своими руками, облегчающего вам жизнь, не составит большого труда. Тем более что чертежи для станка для шлакоблока можно модифицировать в зависимости от ваших потребностей, что приведет к еще большей производительности и облегченности конструкции.

Надеемся, что данная инструкция помогла вам ответить на большую часть вопросов, и еще раз убедила вас в том, что если вы хотите, чтобы было сделано на совесть, делайте это сами.В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.