Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Самостоятельное изготовление

Можете легко обойти проблемы, которые связаны с выбором материала при строительстве дома, когда решите построить дом из газобетонных блоков.

Такой вопрос, как возможность самостоятельного изготовления газобетона, волнует многих обладателей собственных загородных участков. Использование ячеистого бетона позволяет неплохо сэкономить на стройматериале, а при изготовлении своими руками газобетонных блоков себестоимость еще больше уменьшается. Кладка из таких блоков будет надежной.

Блоки газобетона производятся с применением материалов высокого качества, промышленное оборудование для их изготовления стоит недешево. У некоторых застройщиков участки находятся на солидном расстоянии от густонаселенных районов, поэтому следует рассчитывать, что доставка на место стройматериалов обойдется в немаленькую сумму. Сырье, из которого можно изготовить газобетон своими руками, вполне доступно. Для этого понадобится:

- песок (его можно заменить золой или шлаком);

- цемент;

- негашеная известь – в небольшом количестве;

- пудра алюминиевая.

Технология производства газобетона

Производство этого материала – процесс сложный и ответственный. Только при соблюдении всех условий получатся качественные изделия, которые можно будет смело использовать в строительстве.

Основные этапы изготовления:

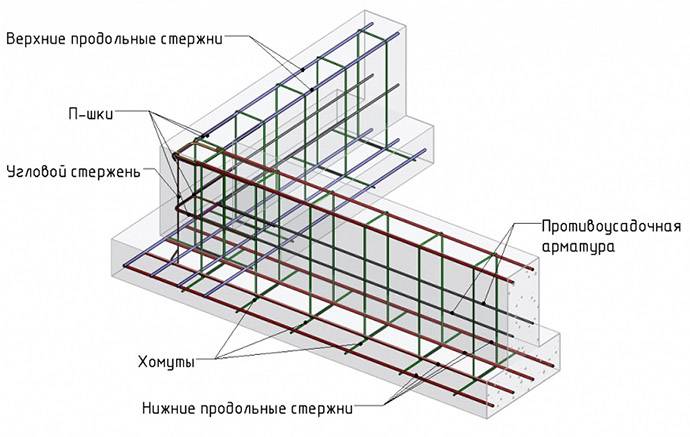

- Подготовка форм. Чаще всего используется прямоугольная конструкция, состоящая из четырех бортов и два. Все детали конструкции соединены болтами, которые обрабатываются любым машинным маслом.

- Подготовка смеси. Исходные компоненты смеси – это цемент, известь, песок и теплая вода. Также используется газообразователь. Песок должен быть отсеян до максимального размера в 2.1 единицу. Содержание глины в песке не должно быть более семи процентов. Что касается цемента, то берутся марки М-400 или М-500. Соотношение компонентов приблизительно следующее: 51-71% цемента, 0,04-0,09% алюминиевой пасты, 1-5% извести, 20-40% песка и 0,25-0,8% воды.

- Заливка формы. Смесь заливается в подготовленные формы, которые предварительно надо прогреть до 40 градусов Цельсия. После того, как смесь залита, натянутой струной выравнивается ее уровень. Затем она накрывается теплоизоляционным материалом. Это снизит потери тепла, которое необходимо для стабильного протекания процесса образования пор и твердения изделия.

- Сушка блоков. Она проводится уже через два часа после заливки. Блок вытаскивают из формы и отправляются на теплый склад или в специальные камеры для завершения процесса производства.

Производственный план

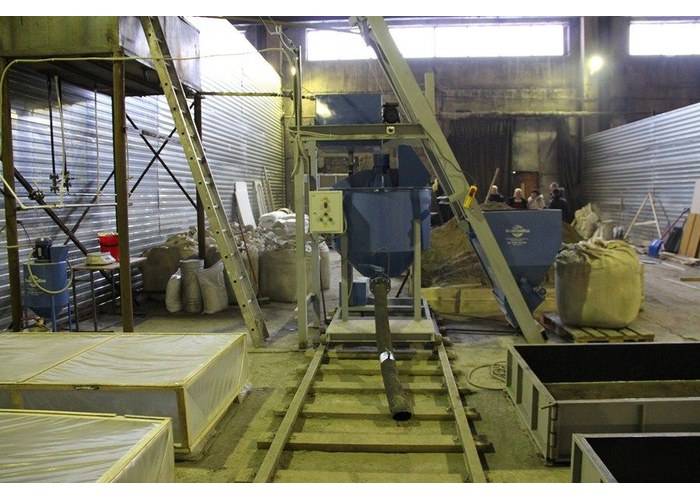

Для размещения цеха по производству газоблоков нужно взять в аренду относительно небольшое помещение, площадью около 50 кв. метров. Оно должно быть хорошо вентилируемым и отапливаемым, а также соответствовать всем необходимым требованиям противопожарной безопасности

Особенное внимание при подготовке помещения к запуску производства газоблоков следует уделить проверке состояния электропроводки и водопровода. Готовые газобетонные блоки лучше хранить не в помещении цеха, а на улице под брезентовым навесом

Наиболее оптимальный график работы цеха по производству газоблоков приведен ниже:

- Понедельник-пятница с 08:00 до 20:00.

- Суббота и воскресенье – дни планового обслуживания оборудования или выходные.

Перечень работников цеха по производству газобетона, а также примерные суммы их заработной платы приведены в нижеследующей таблице:

| № | Должность | Кол-во чел. | Оклад, руб. | Ежемесячный фонд оплаты, руб. | Оплата в год, руб. |

| 1 | Технолог производства | 1 | 25 000 | 25 000 | 300 000 |

| 2 | Рабочий производственной линии | 2 | 20 000 | 40 000 | 480 000 |

| 3 | Грузчик | 2 | 15 000 | 30 000 | 360 000 |

| ИТОГО | 1 140 000 |

Технологии

Существуют два способа получения материала: с автоклавной обработкой и без нее. Первый метод обеспечивает большую прочность и значительно сокращает сроки изготовления, так как газобетон набирает проектной мощности за 12 часов.

Автоклавная

На первом этапе подготавливают сырье: перемалывают песок с гипсовым камнем, подготавливают воду – она должна быть очищена и нагрета до 40 С, прогревают другие ингредиенты при необходимости: температура смеси в смесителе должна достигать 35 С.

С помощь дозаторов загружают по очереди шлам, воду, вяжущее – портландцемент, известь, вместе с ПАВ и какими-либо другими добавками. В последнюю очередь после первичного перемешивания в течение 1–2 минут, добавляют алюминиевую пудру или пасту.

Металлический алюминий вступает в реакцию с цементным или известковым раствором – по сути, раствором гидроксида кальция, с получением алюминатов кальция и большого количества водорода. Последний, распространяясь по массе бетона, и образует огромное количество мелких пор.

- Собственно вспучивание происходит уже после смешивания, в формах. Объем газобетона при этом сильно увеличивается. Схватывание цемента происходит весьма быстро, поэтому газобетон сначала режется, а только затем уже в виде готовых блоков отправляется в автоклав.

- В автоклаве в условиях повышенной температуры, давления и влажности происходит второй ряд реакций: взаимодействие гидроксида кальция и оксида кремния, где в результате получают двухосновные гидросиликаты. Их появление и обеспечивает стремительный набор прочности, которым и славится газобетон.

- При снижении давления и температуры из блока испаряется вода. Поэтому готовый продукт практически не нуждается в сушке.

Процесс производства автоклавного бетона на заводе запечатлен в этом видео:

Неавтоклавная

Производственная линия исключает этап автоклавирования, в остальном являясь идентичной. Так как, именно использование автоклава составляет наибольшие расходы при изготовлении, такая линия намного дешевле и по стоимости, и в обслуживании.

- Чтобы достигнуть такой же или приблизительной прочности автоклавного газобетона, в исходное сырье добавляют специальные добавки: дисперсно-армирующие волокна – стекловолокно, например, микрокремнезем и другие.

- После смешивания газобетон заливают в металлические формы, где он вспучивается и застывает. Распалубной прочности он достигает через те же 150 мин, после чего нарезается по размерам и сразу же отправляется на склад. Окончательное затвердение происходит в обычных условиях естественным порядком.

Такой материал не только менее прочен, но и дает большую усадку – до 2–3 мм/м против 0,3 мм/м у автоклавного газобетона. Частично эта проблема решается за счет использования полиамидных армирующих волокон.

Поговорим про оборудование для производства автоклавного и неавтоклавного газобетона, узнаем и о технологии изготовления своими руками такого материала.

Изготовление неавтоклавного газобетона рассмотрено в видео ниже:

Изготовление газобетона своими руками

Производство газобетона в домашних условиях требует наличия некоторых инструментов. Необходимо подготовить:

- болгарку с диском;

- ножовку по дереву;

- электрическую дрель;

- рубанок;

- ножовку для работы по металлу;

- острый нож;

- слесарный молоток;

- лопату для раствора;

- миксер для замешивания смеси;

- линейку;

- строительный фен;

- мастерок,

- стальную струна для обрезки блоков;

- шпатель;

- весы;

- зубило и стамеску;

- мерное ведро.

С помощью мерного ведра и весов отмеряются необходимые компоненты для раствора. Производство газоблоков осуществляется из следующих компонентов:

- портландцемент марки М400-М500 — 50-70%;

- просеянный кварцевый песок — от 20 до 40%;

- известь в качестве пластификатора — 1-5%;

- пудра или паста алюминиевая — 0,04-0,09%;

- вода — 0,25-0,8%.

Смесь тщательно перемешивается и раскладывается в формы, которые бывают разные. Это может быть довольно прочный ящик. Высота его равняется высоте блоков. Общий объем — 4-9 газоблоков. Сделаны формы могут быть из дерева или металла. Конструкцию желательно изготовить разборной. Более сложный вариант — короб с ячейками, который может быть выполнен из дерева толщиной 30-40 мм, или из металла 4-6 мм. Внутренние перегородки можно сделать из фанеры. Толщина ее должна быть 12-15 мм. Перед заливкой раствора поверхности изнутри нужно смазать техническим маслом и прогреть всю конструкцию феном до 40˚. Смесь заливается до уровня половины высоты короба. Остальное пространство заполнится при расширении состава и образовании пор.

Реакция выделения газа длится 6-8 минут. Раствор сначала поднимается, затем слегка садится. После усадки можно верхнюю часть срезать заготовленной струной, блоки вынуть из формы. Охлаждение блоков должно происходить в естественных условиях. Применение вентиляторов не рекомендуется. Установка формы рекомендуется на ровной горизонтальной поверхности. Лучше подготовить сразу несколько коробов, чтобы замешивать значительное количество раствора. Рабочая площадка должна быть укрыта от ветра и осадков. Размеры блоков можно выбрать по собственному усмотрению.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Автоклавная обработка

Производство газоблока с использованием автоклавного метода возможно только в заводских условиях, при наличии соответствующего оборудования.

Как выглядит процесс производства автоклавных блоков:

- Подача сырья в дозатор компонентов, замес раствора смесителем.

- Заливка смеси в форму единым монолитом, ожидание прохождения процесса газообразования с увеличением блоков в размерах.

- Кантование блочного массива и резка на отдельные блоки.

- Обработка блоков в автоклаве, где они под воздействием температуры и пара, давления (в течение 12 часов) приобретают нужную прочность и другие характеристики.

- Применение газобетона в строительных работах сразу после сушки в автоклаве.

Что собой представляют?

Востребованный в современное время строительный материал — газобетон нашел широкое применение при сооружении различных зданий. Изначально его изготавливали исключительно в заводских условиях, но позже опытные застройщики стали осуществлять производство газобетона собственноручно. Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сильные и слабые стороны

Этот стройматериал имеет немалое количество преимуществ, которые значительно преобладают над недостатками. А считают плюсами газобетонных блоков следующее:

- Высокая прочность.

- Легкий вес.

- Отличные теплоизоляционные свойства. Здания из этого материала не требуют дополнительного использования теплоизоляционных средств, что существенно сэкономит бюджет.

- Поглощает уровень шума, проникающий извне.

- Универсальность.

- Влагостойкость и морозостойкость.

- Безопасность. Имея натуральный состав, является безопасным для здоровья человека.

Среди существенных недостатков газобетонных блоков является их хрупкость и поглощение влаги.

Из недостатков выделяют повышенную хрупкость, теплопроводность и способность чрезмерно поглощать влагу. Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

- Автоклавный. Газобетон изготавливается путем термической обработки стройматериала под давлением в специальных печах, которые носят название автоклав.

- Неавтоклавный. Газобетонные блоки твердеют и прочнеют в естественных условиях.

Сравнительный анализ автоклавного и неавтоклавного производства

Среди всех производителей газобетона большинство предпочитают использовать автоклавный метод создания блоков, что связано с улучшенными характеристиками материала и скоростью. Так, если неавтоклавный бетон твердеет в течение 28 суток, то автоклавный можно реализовывать или использовать в строительстве сразу после сушки, которая происходит на протяжении 12 часов.

Основные отличия автоклавного и неавтоклавного газобетона:

- Способ твердения – неавтоклавный марочную прочность получает в природных условиях за 28 суток, автоклавный – максимум за сутки благодаря воздействию на материал давления, высокой температуры.

- Внешние характеристики материала – газобетон из автоклава обладает белым цветом и идеальными размерами, неавтоклавный более темный и с худшей геометрией.

- Плотность и теплопроводность – максимальные показатели обеспечивает сушка в автоклаве, неавтоклавный уступает: так, при возведении дома для аналогичных показателей стены из последнего нужно делать на 20 сантиметров толще.

- Стойкость к морозу – неавтоклавный бетон хуже справляется с замерзанием и оттаиванием, обеспечивает меньший срок эксплуатации.

- Хрупкость – автоклавная обработка делает блоки более прочными и стойкими к механическим воздействиям.

- Уровень усадки – однозначно больше у неавтоклавного бетона.

- Сложность всего процесса производства – отличается только наличием/отсутствием автоклава. Но чаще всего автоклавные блоки делают на конвейерных автоматизированные установках, а неавтоклавный – в домашних условиях.

- Цены – ввиду особенностей производства автоклавный газобетон стоит дороже в среднем на 10%.

Возможный уровень дохода

Доход зависит от производительности. У вас может быть 3 прогнозируемых варианта развития: пессимистичный ход, реалистичный, оптимистичный.

При 1 варианте (мощность загрузки – 30%) ваша вырученная прибыль – 331 200 рублей в месяц:

| 18 м кубических | газобетона ежедневно |

| 23 | смены в месяц |

| 1 242 000 | чистый доход |

| 414 м кубических | производится ежемесячно |

| 3 000 рублей | цена единицы товара |

| 1 год | срок окупаемости проекта |

2 вариант (мощность загрузки – 60%) предполагает доход в 662 400 рублей в месяц:

| 36 м кубических | газобетона ежедневно |

| 23 | смены в месяц |

| 2 484 000 | чистый доход |

| 828 м кубических | производится ежемесячно |

| 3 000 рублей | цена единицы товара |

| Полгода | срок окупаемости проекта |

Вариант 3 (мощность загрузка – 90 %) дает прибыль в 993 000 рублей в месяц:

| 54 м кубических | газобетона ежедневно |

| 23 | смены в месяц |

| 3 726 000 | чистый доход |

| 1 242 м кубических | производится ежемесячно |

| 3 000 рублей | цена единицы товара |

| 4 месяца | срок окупаемости проекта |

Результативность зависит от вас. Также влияет тот фактор, что спрос на данный товар сезонный. Желательно в этот период запустить производство и успеть продать весь товар.

Инструменты и материалы

Оборудование

Чтобы сделать газобетон собственноручно на дому, нужно запастись следующим оборудованием:

- Металлические струны. Они необходимы для удаления вытекающего газобетонного раствора.

- Формы. Применяются для придания изделию необходимого геометрического размера.

- Бетоносмеситель. Смешивает компоненты раствора и соединяет готовую массу с газообразователем. Без него не получится сделать качественный и правильной консистенции строительный материал.

Составляющие

При изготовлении раствора важно придерживаться всех дозировок и последовательности смешивания. От правильности приготовления раствора зависит прочность газоблоков и непосредственно возводимого сооружения

Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой. Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

От правильности приготовления раствора зависит прочность газоблоков и непосредственно возводимого сооружения. Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой. Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

- Смешать цемент и песок.

- Влить воду и размешать смесь.

- Всыпать постепенно остальные составляющие (кроме серебрянки), постоянно помешивая массу.

- Подмешать алюминиевую пудру. Именно она вступает в реакцию с известью и в результате получается водород. Он и образует в сырье, имеющее невероятное множество пор.

Подготовка форм

Еще один важный этап производственного процесса — изготовление форм. Их можно приобрести готовые либо сделать собственноручно. Выбрав второй вариант, потребуется взять доски и сколотить из них прямоугольную емкость. В нее вставить перемычки, разделяющие форму по всей длине на ячейки. Размерами этих ячеек определяются параметры газобетонных блоков. Чтобы раствор не прилипал к доскам, опытные застройщики рекомендуют смазывать их внутренние части масляным составом, который готовится из 3 частей воды и 1 части машинного масла.

Оборудование для производства газобетона

Выбор оборудования зависит от производственных масштабов. На рынке представлен широкий спектр конвейерных, стационарных и мобильных установок от разных производителей. Каждый вариант обладает своими особенностями.

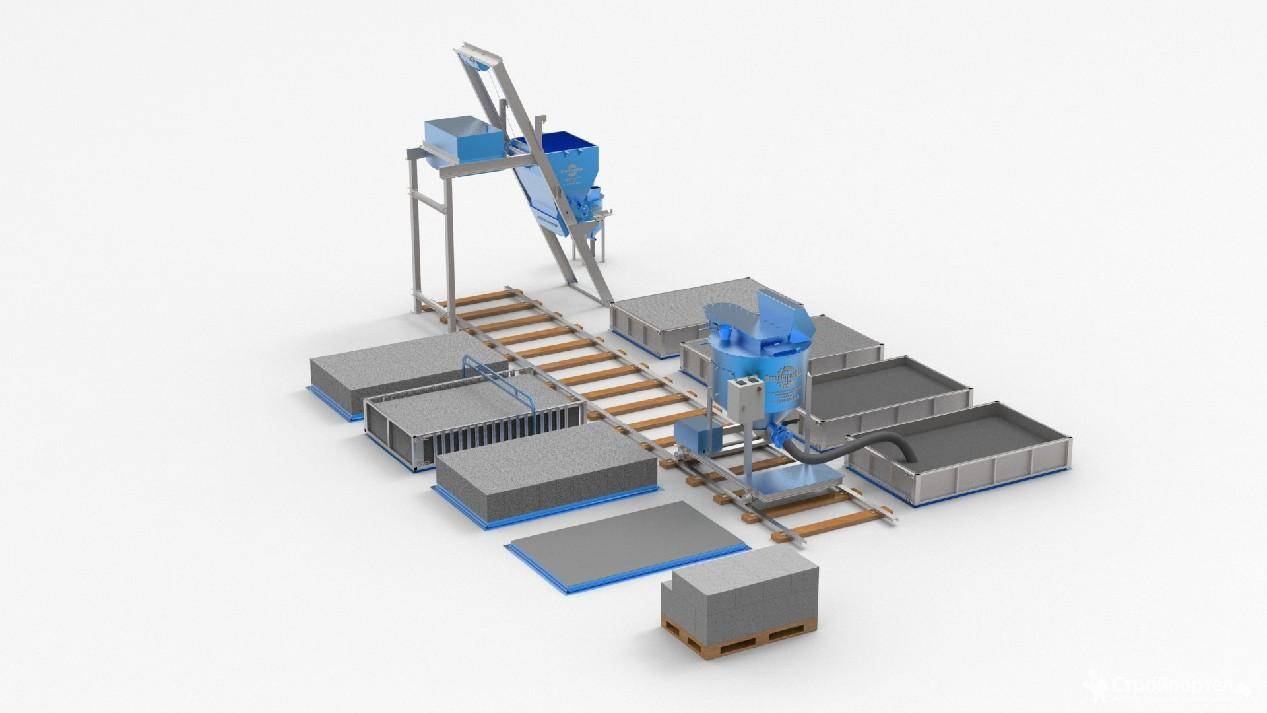

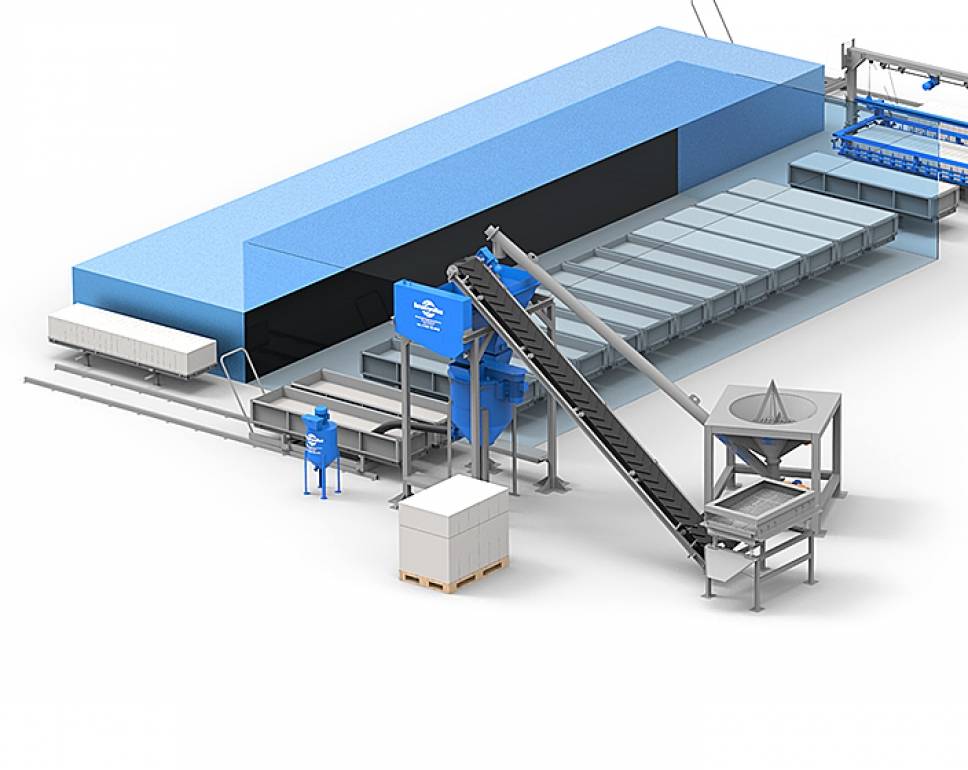

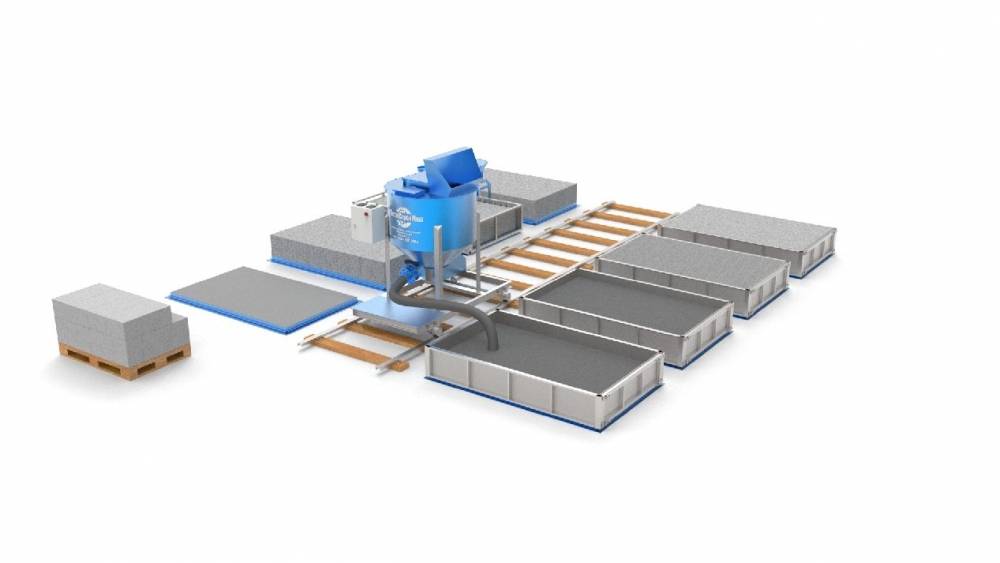

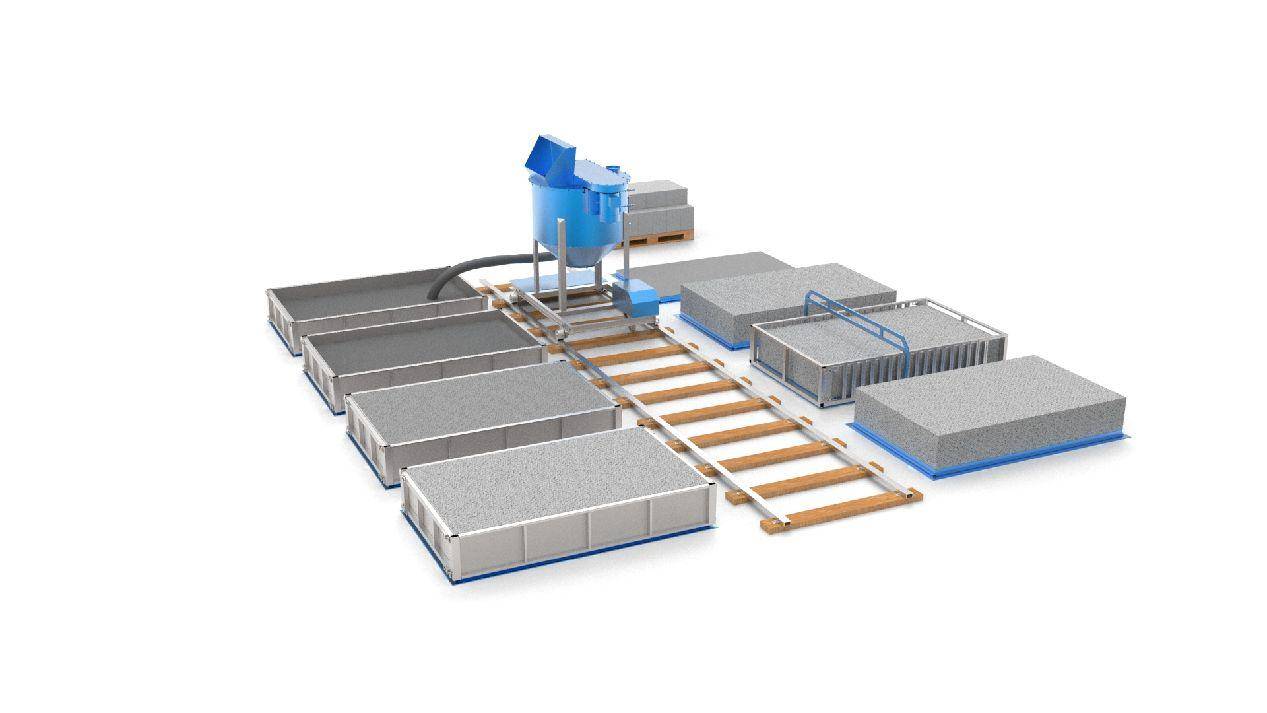

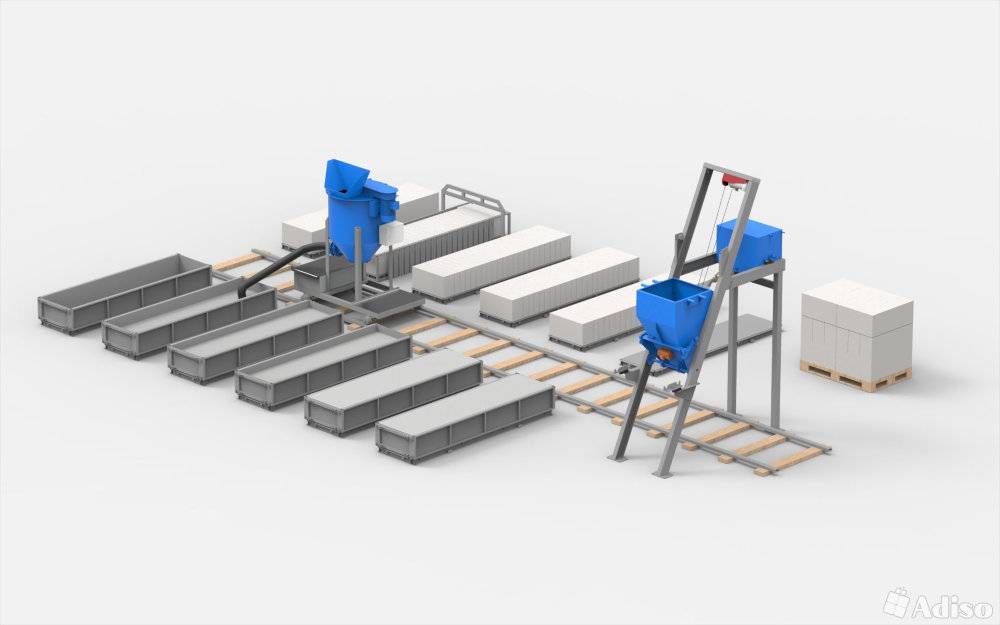

Конвейерные линии

По сути, речь здесь идет о полноценном заводе с максимальной автоматизацией процессов, большими объемами производства газобетона и, соответственно, высокой рентабельностью.

В составе линии для производства присутствуют следующие агрегаты:

- емкости и бункеры для сырьевых компонентов;

- ленточные конвейеры;

- смесители;

- автоклавы;

- формы для заливки смеси;

- установки для разрезания газобетона;

- дробильный аппарат;

- тележки;

- аппаратная часть для управления автоматическими процессами;

- вилочный погрузчик.

Стоимость комплекта оборудования может составлять от 5 до 55 миллионов рублей в зависимости от мощности и страны производства. В среднем заводы такого типа дают возможность выпускать порядка 300 тыс. м³ газобетонных блоков ежегодно и требуют для размещения площади в несколько тысяч квадратных метров.

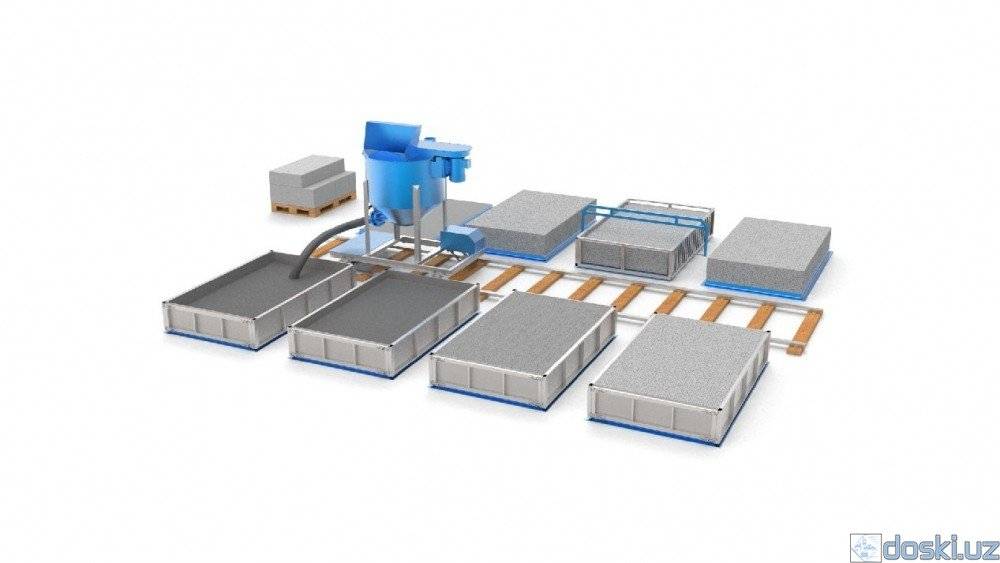

Стационарные линии

Производительность предприятий этого типа составляет около 50 м³ газобетона в сутки. В комплектацию входят дозаторы сырья, ленточные транспортеры, автоклав и другие оборудование. Основное отличие от конвейерных линий состоит в низком уровне автоматизации, поэтому для обслуживания необходимо нанимать большее количество рабочих.

Для размещения всех агрегатов, складских площадей и бытовых помещений потребуется цех площадью порядка 500 м².

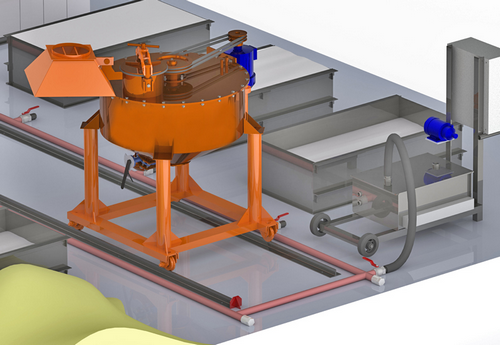

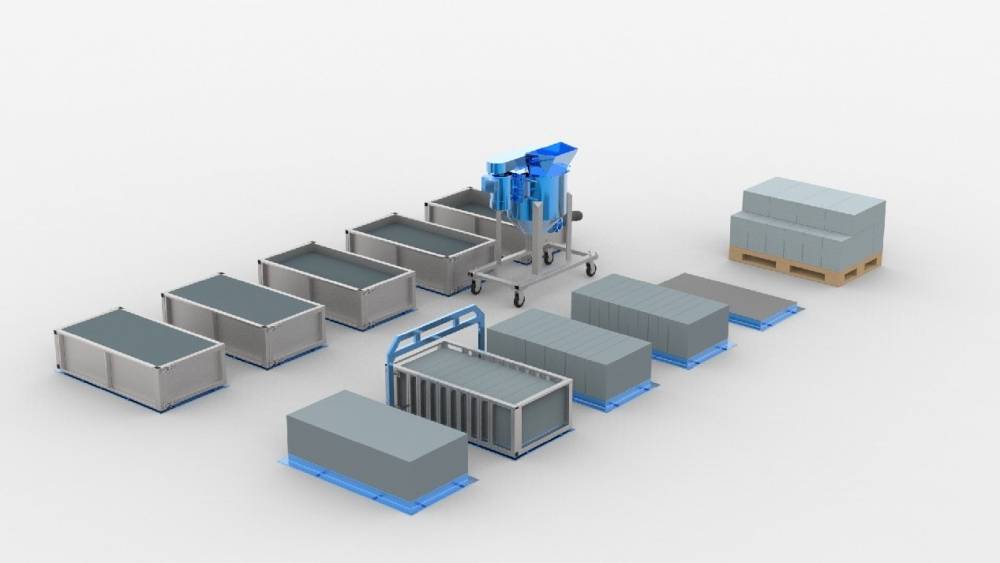

Мобильные линии

Этот вариант самый бюджетный и оптимален для предпринимателей с небольшим стартовым капиталом либо строительных фирм, желающим иметь собственное производство газобетона. В зависимости от конфигурации оборудование дает возможность изготавливать 10-30 м³ газобетона в сутки.

При этом важно понимать, что наряду с непосредственно производственной линией, предприятию по изготовлению газобетона потребуются погрузочно-разгрузочная техника и различный инвентарь. В наименьшем варианте это около 150 тыс

руб. Если же планируется приобретение грузового транспорта для доставки блоков, капитальные затраты существенно возрастают.

Сравнительный анализ автоклавного и неавтоклавного производства

Если сравнивать два типа материала, то автоклавный выигрывает по множеству параметров. Но есть случаи, когда определенные свойства не так важны для строительного материала, поэтому стоит изучить особенности обеих технологий и определить необходимость применения автоклава и затрат на него.

Чем отличаются автоклавный и неавтоклавный газобетон:

- Прочность и теплопроводность – благодаря воздействию пара под давлением и при высокой температуре изделия становятся более прочными и менее теплопроводными. Газобетон как бы запекается, не успевая разрушиться или испытать напряжение, что в будущем исключает усадку.

- Морозостойкость – неавтоклавные блоки хуже переносят процесс замерзания/оттаивания (меньше циклов переживают без разрушений и деформаций).

- Геометрия и внешний вид – автоклавный газобетон более идеален по размерам и демонстрирует максимальную точность габаритов.

- Сложность процесса производства – автоклав стоит дорого, но его применение на сам процесс производства блоков не влияет.

- Хрупкость – неавтоклавный газобетон более уязвим для ударов, механических воздействий.

- Цена – автоклавный блок в среднем стоит на 10% больше того, что производился без обработки.

- Усадка – автоклавный газобетон практически не дает усадки, неавтоклавный может предполагает небольшие значения.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.

Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.