Способы соединения арматуры

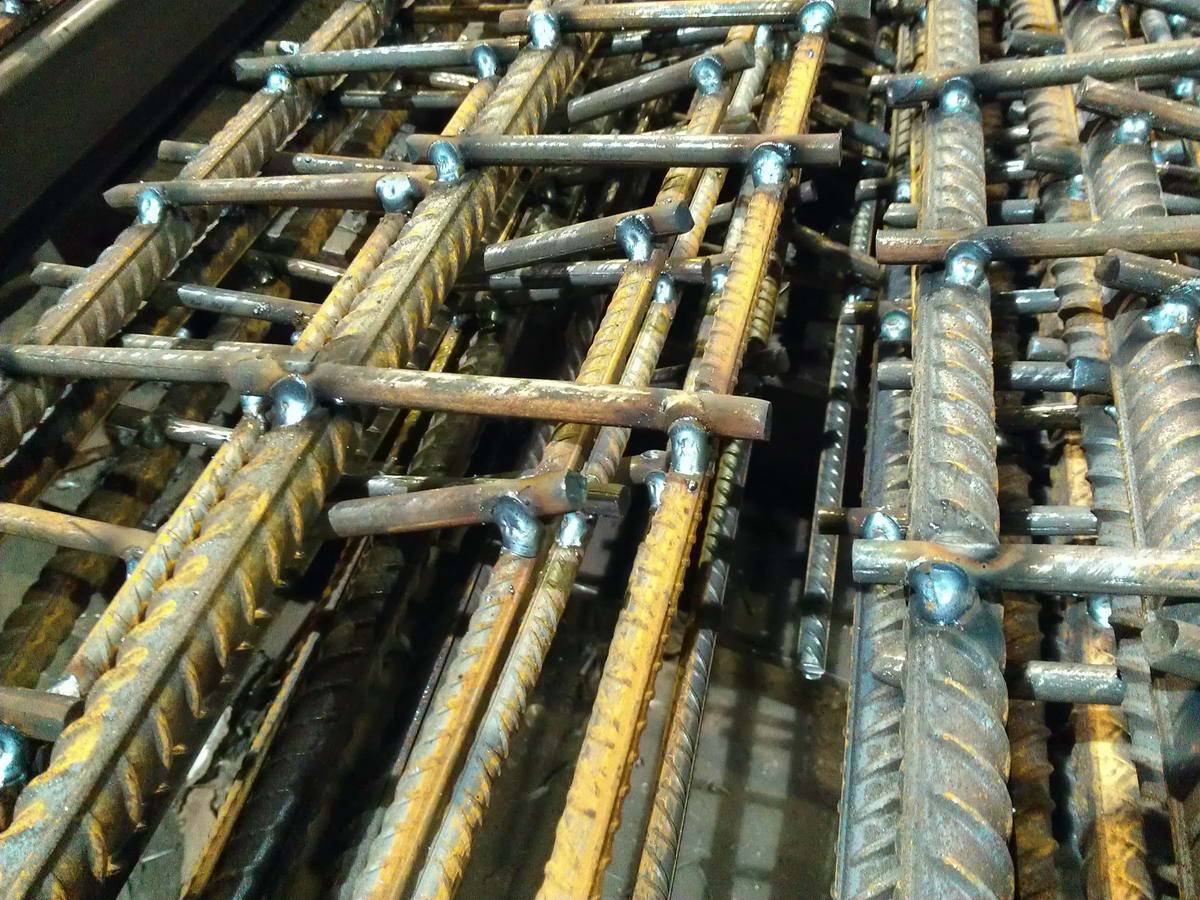

Поскольку арматурный каркас собирается непосредственно на строительной площадке – для оперативного выполнения этой части работ используются простейшие способы соединения стержней. Самым распространенным и надежным принято считать вязку арматуры посредством предварительно отожженной мягкой проволоки.

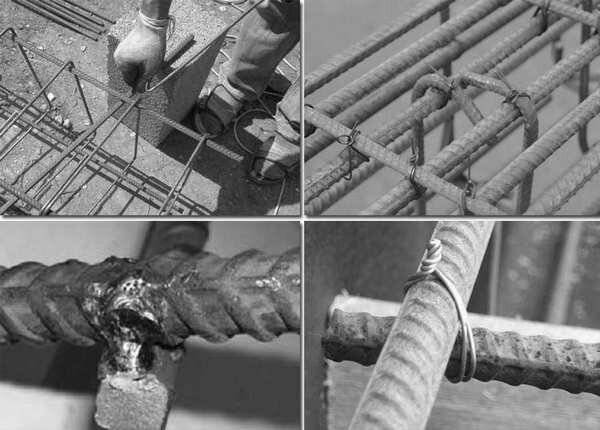

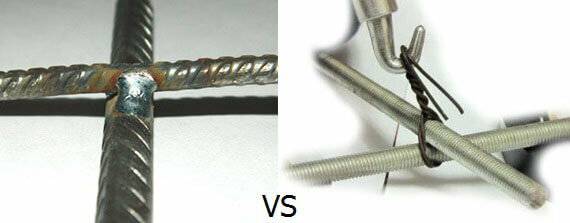

Способы соединения арматуры: 1 – вязка, 2 – сварка, 3 – пластиковые хомуты.

Технология такого соединения предельно проста, но для многих новичков в строительных делах она неприемлема из-за отсутствия соответствующих навыков. Поэтому некоторые из них предпочитают выбрать второй вариант соединения, при котором потребуется запастись сварочным оборудованием. Такой подход еще раз вынуждает обратиться к основному вопросу данной статьи: а допускается ли варить арматуру под фундамент и не приведет ли это к его ослаблению?

Особенности вязки

Чтобы определиться с выбором метода сборки армирующей конструкции – следует подробнее ознакомиться с процедурой вязки. Этот способ относится к универсальным приемам соединения прутьев, пригодным как для стальной, так и для стеклопластиковой арматуры. Функцию крепящего элемента при этом методе сборки выполняет отожженная проволока диаметром порядка 0,8-1,5 мм. Расход вязальной проволоки варьирует в пределах от 5 до 20 кг на тонну металла.

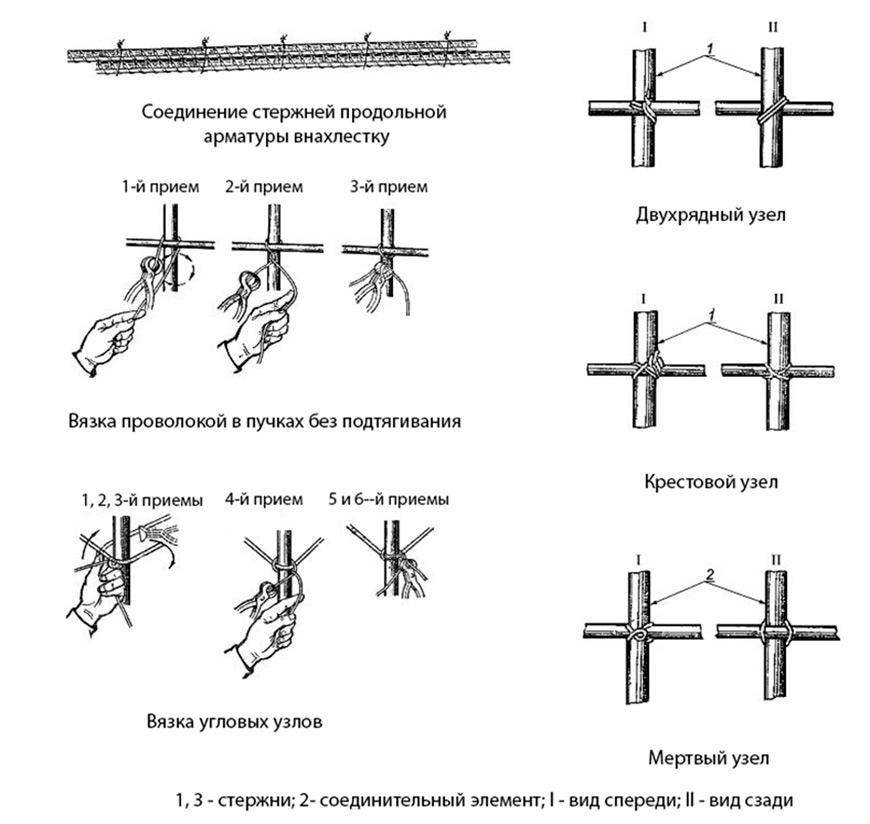

Перед началом работ потребуется приготовить короткие отрезки длиной около 25-30 см и специальный крюк для вязки арматуры. Последовательность действий следующая.

- Сначала проволока складывается вдвое.

- Затем образовавшаяся петля перекидывается вокруг сборных элементов.

- В завершении она захватывается крючком и несколько раз проворачивается, образуя скрутку.

Вся процедура при наличии навыков выполняется за считанные секунды, а научиться этому удается довольно быстро. На видео ниже представлен пример того, как правильно вяжется арматура и какой скорости может достичь профессиональный арматурщик.

Основное достоинство вязки – возможность работать в отсутствии электропитания. Единственное требование в этом случае – хорошая освещенность зоны монтажа. К плюсам метода, относят и дешевизну проволочных заготовок (электроды и аренда сварочного агрегата обойдутся намного дороже). Поэтому профессиональные строители чаще вяжут арматуру, а не сваривают, при сборке стальных каркасов для армирования ленточных фундаментов и других железобетонных конструкций.

Достоинства и недостатки сварки

При определенных условиях сварка каркаса представляется более надежным вариантом решения поставленной задачи. Но при этом ее применение, как правило, ограничивается сложностями климатического характера (сильный дождь, например) или отсутствием электрической подводки. С другой стороны, в отличие от вязки в нормальных условиях сварка может применяться повсеместно (помимо ситуации с тонкими стержнями).

Многие начинающие строители основной причиной сложности использования этого метода считают дороговизну оборудования, в комплект которого входят следующие наименования:

- Сварочный агрегат.

- Несколько упаковок электродов нужного типа.

- Комплект средств защиты сварщика (включая очки и спецодежду).

Во время выполнения работ важно строгое соблюдение требований техники безопасности. Чтобы исключить возможность получения ожога – нужно будет запастись индивидуальными средствами защиты (маской, рукавицами и специальным рабочим снаряжением). В определенных условиях исполнителю потребуется получить наряд-допуск на проведение работ повышенной опасности

В определенных условиях исполнителю потребуется получить наряд-допуск на проведение работ повышенной опасности.

Каких-либо противопоказаний к использованию сварки при сборке каркасов не существует. Кроме того, в соответствие с указаниями нормативных документов при работе на фундаментных конструкциях с арматурными стержнями увеличенного размера, этот способ – единственно допустимый. Так как конструкции каркасов из арматуры диаметром 32 мм и выше получаются слишком массивными, из-за чего проволочные скрутки не всегда способны выдерживать возросшие нагрузки.

Выбор типа и метода сварки арматуры

В проект ж/б конструкций арматура сварная закладывается по таблице эксплуатационных свойств при нагрузке статической:

Соединение К1-Кт

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | 5 | 5 | 5 | 4 |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | 5 | 5 | 4 | 4 |

| до 40 мм А600С | 5 | 5 | 4 | 4 |

К3-Рп и К3-Мп

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 3 | НД | НД | НД |

| до 28 мм А400С | 3 | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | НД |

| до 32 мм А500С | 5 | 5 | 4 | НД |

| до 40 мм А500С | 5 | 5 | 4 | НД |

| до 20 мм А600С | 5 | 5 | 4 | НД |

| до 32 мм А600С | 5 | 5 | 4 | НД |

| до 40 мм А600С | 5 | 5 | 4 | НД |

С1-Ко

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 5 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | НД |

| до 32 мм Ап600С, А800С | 3 | 3 | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 4 | 4 | 4 | 3 |

| до 40 мм А500С | 4 | 4 | 4 | 3 |

| до 20 мм А600С | 5 | 5 | 5 | 4 |

| до 32 мм А600С | 4 | 4 | 4 | 4 |

| до 40 мм А600С | 3 | 3 | 3 | 3 |

С5-Мф, С7-Рв, С8-Мф, С10-Рв

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | ТН | ТН | ТН | ТН |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | НД | НД | НД | НД |

| до 32 мм А500С | НД | НД | НД | НД |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | НД | НД | НД | НД |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

С14-Мп, С15-Рс, С17-Мп, С19-Рм

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | ТН | ТН | ТН | ТН |

| до 28 мм А400С | 5 | 4 | 4 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | ТН | ТН | ТН | ТН |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | 5 | 5 | 4 | 3 |

| до 20 мм А600С | ТН | ТН | ТН | ТН |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | 5 | 5 | 4 | 3 |

С21-Рн, С21-Мн

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 5 | 5 | 4 | 3 |

| до 40 мм А400С | 4 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | 5 | 5 | 4 | 4 |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | 5 | 5 | 4 | 4 |

| до 40 мм А600С | 5 | 5 | 4 | 4 |

С23-Рэ, С23-Мэ

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | НД | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 3 |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 3 |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | НД | НД | НД | НД |

Н1-Рш, Н1-Мш

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 5 | 4 | 3 |

| до 28 мм А400С | 4 | 4 | 3 | 3 |

| до 40 мм А400С | 4 | 3 | 3 | НД |

| до 32 мм Ап600С, А800С | 4 | 4 | 3 | НД |

| до 22 мм А1000С | 4 | 3 | 3 | НД |

| до 20 мм А500С | 5 | 5 | 4 | 3 |

| до 32 мм А500С | 5 | 5 | 4 | 3 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 3 |

| до 32 мм А600С | 5 | 5 | 4 | 3 |

| до 40 мм А600С | НД | НД | НД | НД |

Н2-Кр, Н3-Кр

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 5 |

| до 18 мм А400С | 5 | 5 | 4 | 4 |

| до 28 мм А400С | НД | НД | НД | НД |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | НД | НД | НД | НД |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | 5 | 5 | 4 | 4 |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

Т1-Мф

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 4 | 4 | 4 |

| до 28 мм А400С | 5 | 4 | 4 | 4 |

| до 40 мм А400С | 4 | 3 | 3 | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | 4 | 4 | НД | НД |

| до 20 мм А600С | х | Х | х | х |

| до 32 мм А600С | х | Х | х | х |

| до 40 мм А600С | х | Х | х | х |

Т2-Рф

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 5 | 4 |

| до 18 мм А400С | 5 | 4 | 4 | 4 |

| до 28 мм А400С | 5 | 4 | 4 | 4 |

| до 40 мм А400С | НД | НД | НД | НД |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 5 | 4 |

| до 32 мм А500С | 5 | 5 | 5 | 4 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | НД | НД | НД | НД |

| до 32 мм А600С | НД | НД | НД | НД |

| до 40 мм А600С | НД | НД | НД | НД |

Т11-Мз

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 4 | 3 | 3 |

| до 28 мм А400С | 5 | 4 | 3 | 3 |

| до 40 мм А400С | 5 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | НД | НД | НД | НД |

| до 20 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 32 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 40 мм А600С | как А500С | как А500С | как А500С | как А500С |

Т12-Рэ

| Диаметр и класс стали | От 0°С | До -30°С | До -40°С | До -55°С |

| до 32 мм А240 | 5 | 5 | 4 | 4 |

| до 18 мм А400С | 5 | 4 | 3 | 3 |

| до 28 мм А400С | 5 | 4 | 3 | 3 |

| до 40 мм А400С | 5 | 4 | 3 | 3 |

| до 32 мм Ап600С, А800С | НД | НД | НД | НД |

| до 22 мм А1000С | НД | НД | НД | НД |

| до 20 мм А500С | 5 | 5 | 4 | 4 |

| до 32 мм А500С | 5 | 5 | 4 | 4 |

| до 40 мм А500С | 5 | 5 | 4 | НД |

| до 20 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 32 мм А600С | как А500С | как А500С | как А500С | как А500С |

| до 40 мм А600С | как А500С | как А500С | как А500С | как А500С |

ТН – технически невыполнимо;

НД – не допускается к использованию;

3 – соответствует регламенту ГОСТ 10922 (Сварные соединения);

4 – отвечает условиям ГОСТ 34028 (Стали в исходном состоянии);

5 – удовлетворяет нормативам ГОСТ Р 52544, сварной шов имеет одинаковую прочность с металлом свариваемых деталей.

При выборе необходимо учитывать условия свариваемости арматуры по диаметрам и маркам стали.

Правила

Технология армирования ленточного фундамента основана на точном расчете всех элементов конструкции с учетом диаметра арматуры и схемы ее сборки. С расстояниями и схемой разобрались, теперь можно переходить непосредственно к сборочному процессу. Сложнее всего, если стоит задача соединения арматуры хомутами, которые используются в качестве поперечного крепления армирующих решеток. Изготовить хомуты не всегда просто, особенно, если они сложной формы.

Поэтому тем, кто собирается сделать армирование фундамента своими руками, рекомендуется не изгибать арматурные стержни, а просто нарезать их по необходимой длине, которая соответствует расстоянию между сетками. Сами армирующие решетки собираются на ровной площадке, где их подрезают под размер и соединяют между собой вязальной проволокой. Как было сказано выше, с учетом шага установки стальной арматуры.

Если ширина траншеи позволят, то сборку можно проводить прямо по месту внутри опалубки. Для этого:

Выставляется расстояние от поверхностей опалубочной конструкции до армированного каркаса.

В местах соединения траншей на опалубке с учетом расстояний вкручиваются саморезы или забиваются гвозди.

Между ними натягиваются бечевки, которые покажут места расположения рабочего армирования.

Теперь по натянутым бечевкам в землю (песчаную подушку) с учетом шага установки вбиваются вертикальные стержни. В принципе, все вбивать нет надобности, главное – необходимо такое количество, с помощью которого можно удержать прутки рабочего армирования. Поэтому вбиваются с шагом, равным трем или четырем расчетным шагам.

Теперь на расстоянии 5 — 10 см от днища к вертикальным пруткам привязываются горизонтальные стержни

Очень важно, чтобы они располагались точно в горизонтальной плоскости.

Далее точно так же, но только с учетом отложенного расстояния 5 — 10 см от поверхности фундамента, устанавливаются прутки рабочего армирования, которые крепятся проволокой к вертикальным стержням.

Остается только уложить между решетками поперечные отрезки арматуры и скрепить их вязальной проволокой.

Вот такое простое руководство (пошаговая инструкция) схемы армирования ленточного фундамента. При кажущейся простоте, это на самом деле трудоемкая работа, на которую уйдет не один день. Проще собрать решетки на земле. Затем установить их в траншеи и опалубку на подставки. Выставить по вертикали и закрепить между собой поперечными стержнями.

Правда, если сторона фундамента длинная, то и решетка получится не короткая. А значит, весить она будет прилично, так что поднять и опустить ее в проем между элементами опалубки будет трудно. Потребуются или несколько помощников, или подъемная техника.

Способы соединения армирующих элементов

Существуют различные методы увеличения прочностных характеристик фундамента. Частные застройщики используют любой подручный материал (отходы металла, битое стекло и пр.). Для дачных домиков это приемлемый вариант. Но для возведения надежного дома, даже одноэтажного, воспользуйтесь проверенными технологиями усиления металлической сеткой или прутками. Если ваш выбор остановился на сетке, то требуется только правильно раскроить ее и установить должным образом в подготовленные траншеи. Использование металлических элементов подразумевает создание из них единой конструкции, так называемого каркаса.

Вязать арматуру стоит в тех случаях, когда необходимо получить хороший фундамент на сложном грунте

Добиться этого можно двумя способами:

- связать, используя для соединения гибкую проволоку;

- применить сварку, фиксирующую элементы конструкции.

Оба варианта имеют сильные и слабые стороны. Проведем сравнительный анализ каждого из них.

Недостатки

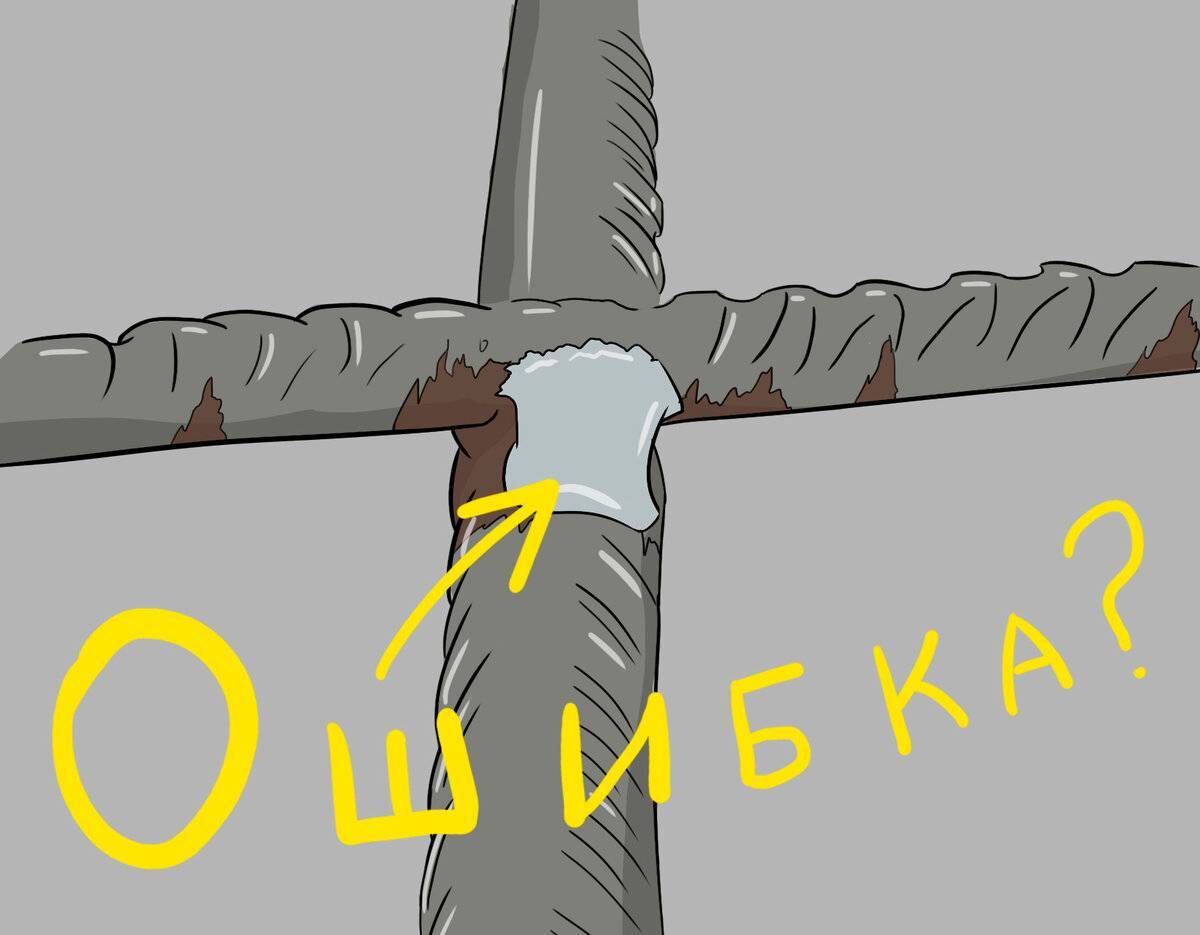

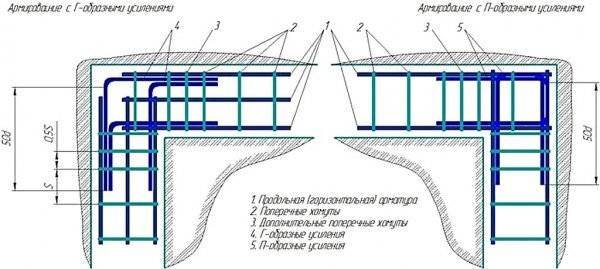

Стоит рассмотреть негативное влияние сварки на крепление элементов арматуры. Армирование каркаса из металлических прутьев может быть выполнено в виде:

- П-образного;

- Г-образного усиления.

Сам процесс крепления элементов путем сварки, оказывает огромное влияние на результат армирования прутьев каркаса. При воздействии больших температур на элементы, из которого создается конструкция основания, его структура претерпевает некоторые изменения, а в точности − частичное разрушение. Так, снижается сама прочность соединительного элемента, если сварка только не производится в заводских условиях, где она проходит проверку на все виды нагрузок. Есть некоторые ограничения, которые применяются специалистами в области сварки металлических конструкций для устройства фундамента. Они предусмотрены с целью минимизации негативного влияния данного способа крепления элементов в процессе возведения фундамента.

Преимущества и недостатки

Сварка арматуры в фундаментах зданий имеет несколько важных достоинств:

- Жесткость соединений. В отличие от вязальной проволоки, которая подвержена растяжению, сварка обеспечивает жесткое и неподвижное крепление арматурных прутьев. Каркасы, сконструированные при помощи этого метода, способны выдерживать огромные статические нагрузки.

- Относительно низкая трудоемкость работ. На обвязку арматурного каркаса может потребоваться в 2-3 раза больше времени и трудовых ресурсов, чем на проведение сварочных работ. Использование электросварки позволяет ускорить строительный процесс без ущерба качеству работ (при условии, что армированием фундамента занимаются сварщики с высокой квалификацией).

- Повышение несущей способности основания. Это имеет решающее значение при строительстве тяжелонагруженных фундаментов, на которых возводятся многоэтажные постройки жилого, промышленного, коммерческого или другого назначения. Также сварка лучше подходит для соединения арматурных стержней большого сечения (от 30 мм и более), при работе с которыми затруднительно использовать обвязку.

Поэтому их надежность во многом зависит от свойств породы. Также при ошибках, допущенных в процессе сварки, могут произойти необратимые изменения в структуре металла, поэтому к профессионализму и компетентности сварщиков предъявляются повышенные требования.

Требования стандартов к свариваемой металлической арматуре

Металлургические предприятия предлагают обширный сортамент специального металлопроката, применяемого для усиления фундаментов. Вопрос: можно ли варить арматуру для фундаментов, решается с учетом требований ГОСТ 34028-2016. Положения документа распространяются на стержни гладкого и периодического профиля четырех классов, которые используются при возведении конструкций из монолитного железобетона.

Какую арматуру можно сваривать? К пруткам этой разновидности применяются стандартные технические требования по сортаменту, номинальным размерам и геометрическим параметрам профиля. Так, какую стальную арматуру можно сваривать? Основные характеристики металлического проката:

- Класс арматуры: А240, А400, А500 и А600.

- Номинальный диаметр: от 4 до 40 мм.

- Площадь поперечного сечения: от 12,6 до 1256,6 мм2.

- Способы производства: холодная или горячая прокатка с контролируемым охлаждением и без.

Для соединения прутков в силовой каркас могут быть использован любой из существующих видов сварки. Какими электродами варить арматуру определяется нормами ГОСТ 14098-2014. Они используются в электродуговой сварке (механизированной или ручной). Диаметр и марка электрода зависит от параметров арматуры и типа соединения: крестообразное, стыковое, нахлесточное или тавровое.

Ответ на вопрос, какими электродами варить арматурный каркас, находится в проектной документации в разделе спецификаций. В тех случаях когда фундамент закладывается без подробного проекта, расходные материалы подбираются сварщиком. Опытный специалист точно знает, какими электродами следует варить стальную арматуру, так чтобы получить прочное и надежное соединение. Он также устанавливает режимы сварки, которые исключают возможность перегрева и ослабления прутка.

Квалифицированному сварщику известно, можно ли сваривать арматуру для фундамента и в каких случаях применяется этот способ монтажа каркаса. При выборе того или иного способа соединения стержней следует проконсультироваться со специалистом.

Некоторые особенности

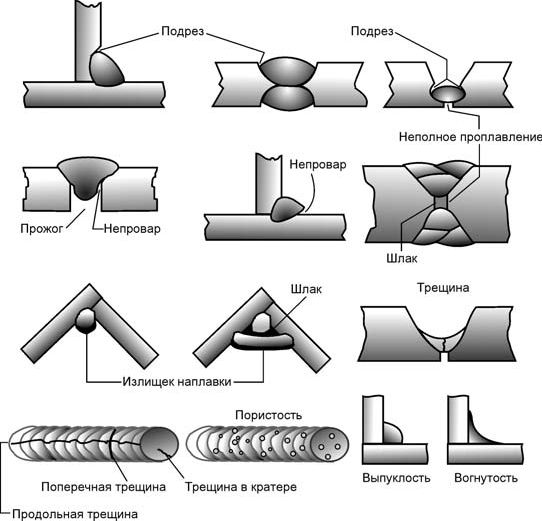

Схема полуавтоматической сварки арматурных стыков.

Сила тока, которая используется при сварке тоже оказывает непосредственное влияние на процесс. Она может быть как завышенной, так и заниженной. Оба варианта являются отрицательными. Если использовать низкие токи при работе, то велика вероятность того, что материал будет прогрет недостаточно хорошо, а это приводит к нестыковке. Большой параметр тоже плохо воздействует на соединяемые элементы. Если используется высокая сила тока, то она перегревает поверхности. Они вследствие этого становятся хрупкими и ненадежными. Это может сказаться на целостности всего фундамента.

Таким образом, необходимо подбирать оптимальное соотношение силы тока. При включении аппарата стоит сразу посмотреть на то, как электрод взаимодействует с металлом. Если он к нему прилипает, то сила тока недостаточно велика. Значит, ее необходимо увеличить. Современные сварочные аппараты имеют возможность плавного регулирования. Это их большой плюс.

Специалисты считают, что для плотного прилегания 2-х сварочных поверхностей друг к другу на них обязательно нужно воздействовать сторонними силами. Однако это сделать не так уж и просто. На практике прижимать 2 прутка арматуры друг к другу не так-то и просто. Эта мера иногда является малоэффективной. В некоторых случаях куда лучше просто отшлифовать поверхности. В этом случае площадь соединения значительно возрастает.

Для этого делается предварительное сваривание 2-х прутков между собой. После этого нужно дать им время для остывания до комнатной температуры. Если на поверхности появляются какие-либо трещины или другие дефекты, то какой-то режим подобран неправильно. Стоит произвести регулировку того или иного параметра, чтобы в итоге все получилось идеально. Разумеется, великолепного качества достигнуть достаточно сложно. Можно лишь попытаться приблизиться к идеалу. В этом случае фундамент будет действительно надежным и долговечным.

Схема ручной дуговой сварки арматуры.

Такой вид соединения арматуры имеет и свои преимущества. Здесь стоит говорить о целом ряде плюсов. Специалисты отмечают их повсеместно. В случае использования сварочного соединения можно создать фундамент в сравнительно короткие сроки. Необходимо только правильно настроить оборудование и уметь рационально пользоваться им.

Если площадь несущей конструкции, которая создается для жилого или коммерческого здания, является достаточно большой, то именно этот метод соединения арматуры считается оптимальным. Он и используется на практике. При строительстве больших домов именно для фундамента эта технология оптимальна.

Когда человек, который назначен ответственным к проведению работ, начинает задумываться о том, какой способ соединения арматуры ему выбрать, то ему следует руководствоваться несколькими факторами. В результате их изучения он должен сделать окончательный выбор – вязать или варить арматуру для фундамента.

Разумеется, многочисленные отрицательные черты сварочного соединения арматуры откладывают свой отпечаток на его использовании в качестве основного в тех или иных строительных работах. У него есть и другие недостатки, помимо тех, которые были перечислены выше. К примеру, при заливке фундамента может возникнуть ситуация, когда бетон раздавит места соединений. То есть целостность фундамента будет нарушена. К тому же в тех местах, где используется сварка, велика вероятность образования очагов коррозии. Этого нельзя допускать, так как это напрямую влияет на целостность всей конструкции в целом. Вязка арматуры обладает рядом преимуществ перед сваркой. Об этом и стоит поговорить более подробно.

Технологическая карта каркаса и расход

С помощью технологической карты можно в большой степени упростить процесс сварки арматуры встык. В ней прописана следующая информация:

- Расположение стержней.

- Технология сварки.

- Порядок монтажа отдельных каркасов.

Также с помощью технологической карты можно легко просчитать необходимое количество материалов. В ней описывается сфера использования и организация всех видов работ.

Чтобы рассчитать количество арматуры, требуется знать точные параметры фундамента и тип. Больше всего тратится материала на плиточный вид фундамента. Но зато минимальный расход наблюдается при сооружении свайных и ленточных оснований.

Оборудование и расходные материалы

Сварка встык выполняется при помощи инвертора и электродов. Такой аппарат используется для контактного соединения и функционирует на постоянном токе. Он гораздо эффективнее аналогов с переменным током. Для его работы необходимы электроды, которые плавятся в защитном газе. Это оборудование имеет специальный механизм, автоматический падающий электроды. Сварочный трансформатор является относительно дешевым и гораздо более устаревшим вариантом. Расходными материалами также служат электроды, но на них уже идёт переменный ток. Этому аппарату необходимо подключение к выпрямителю. Также существует режим, в которым переменный ток переходит в постоянный.

Параметры режимов

Главными параметрами режима сварки являются следующие показатели:

- Диаметр электрода.

- Скорость сварки.

- Величина, а также полярность электрического тока.

- Напряжение.

- Количество проходов.

Наиболее важным параметром является сила тока. Она влияет на качество шва, а также на производительность работы. Диаметр электрода выбирается исходя из толщины металла.

Выбор режима производится на основе уровня тока. Когда диаметр электрода больше 4 мм, то показатели тока следует снижать примерно на 10% от стандартных.

Вязать или варить арматуру для фундамента

Фундамент – важная и трудоемкая часть строительства дома. От правильной закладки основания зависит, как долго простоит здание. Сырость в нижней части дома, трещины в стенах – нарушение технологической схемы возведения фундамента. В нашей статье мы расскажем, почему в некоторых случаях арматуру вяжут, а не сваривают, и в каких ситуациях можно сварить арматуру для фундамента.

Технология вязки арматуры

Способ достаточно надежный и простой. Вязка не требует специальных навыков, но для контроля работ лучше позвать специалиста. Перед началом необходимо подготовить инструмент:

- Вязальный крючок или шуруповерт.

- Вязальную мягкую проволоку толщиной 1-2 мм. Для вязки можно использовать обожженную проволоку.

- Станок для загиба арматуры. Приспособление обычно является самодельным. На железную станину крепится поворотный рычаг с двумя неподвижными роликами. К этой же станине крепится кусок металлического уголка. Арматура устанавливается вдоль уголка, место сгиба пропускается между роликами. Поворот рычага позволяет без особых усилий согнуть стержень.

Следующий шаг – это подготовка. Длина прутка 6 метров. Нежелательно без надобности укорачивать стержни. Начинать сборку арматурной сетки лучше на самом коротком участке. Это позволит набить руку перед более сложными работами. Каркас лучше собирать с напарником на ровном прямом участке. Минимальное расстояние арматуры от края бетона — 50 мм, в этом случае она не будет подвергаться коррозии. Для вязки прутков их соединяют между собой с нахлестом в 20-30 см. Проволока вяжется двумя способами:

С помощью вязального крючка. С помощью насадки на шуруповерт. В качестве насадки используют мебельный шестигранник

Важно не перетянуть проволоку. Watch this video on YouTube

Watch this video on YouTube

Watch this video on YouTube

Особое внимание следует уделить углам. В фундаменте нельзя допускать, чтобы концы арматуры стыковались на углах. Избежать этого нам поможет приспособление для изгиба стержней

Существует несколько способов вязки арматуры на углах:

Избежать этого нам поможет приспособление для изгиба стержней. Существует несколько способов вязки арматуры на углах:

- Лапкой. При этом способе пруток вдоль внешней опалубки переходит на углу на внутреннюю стену опалубки.

- С использованием Г-образной вставки. Дополнительно каждый угол усиливают Г-образной арматурой.

- С использованием П-образной вставки. Дополнительно каждый угол усиливают П-образной арматурой.

Зачем вязать арматуру?

Основным элементом в фундаменте строения является продольная арматура. Поперечные стержни поддерживают положение продольных. Основная задача их состоит в том, чтобы, когда начнется процесс заливки бетона, вся конструкция оставалась в неизменном положении. Так как при сдвиге армирующей сетки произойдет уменьшение защитного слоя бетона, что впоследствии приведет к уменьшению прочности сооружения, коррозии арматуры, появлению неровностей, трещин и т. д.

Для того чтобы сделать арматурный каркас, необходимо установить опалубку вокруг котлована под фундамент. Опалубка изготавливается из обрезных досок и гвоздей. Стыки можно дополнительно скрепить металлическими уголками для обеспечения готового короба жесткостью и прочностью.

Снаружи и внутри опалубки накручивается стальная проволока диаметром до 8 мм. Полиэтиленовой пленкой устилается дно котлована и стены опалубки для предотвращения быстрого обезвоживания бетонного раствора.

Затем в дно котлована вбиваются металлические стержни на расстоянии 20−30 см друг от друга и на 5−10 см от края траншеи. Для обеспечения ровной поверхности на дно котлована укладываются кирпичи. Желательно перед выкладкой кирпича сделать «подушку» из песка для максимального снижения силы пучения на фундамент.

После выкладки кирпичей можно выкладывать арматуру и при помощи проволоки связывать места их соединения и пересечения.

Для ручного связывания арматуры проволокой используется самый простой способ: когда проволока стягивается при закручивании, а ее концы фиксируются кусачками. Проволока должна быть сложена вдвое, а кусачки должны иметь притупленные зубцы, чтобы не перекусывать проволоку. Для этих целей можно использовать плоскогубцы.

Выбор материала и правила армирования

Армировка является обязательной процедурой при сооружении фундамента будущей постройки. Каркас собирается из металлических прутьев различного диаметра и с разной поверхностью. В ходе выполнения работ используют стержни:

- гладкие;

- оснащенные ребрами;

- диаметром 12-16 мм;

- сечение 8-10 мм;

- класса прочности А2 и А3.

Кроме того, для сооружения прочной качественной конструкции понадобится вязальная проволока или пластиковые хомуты, а также приспособление, с помощью которого нужно будет гнуть арматурные стержни для использования их при укреплении углов.

Основную ленту каркаса собирают из ребристых прутов диаметром 14 мм, принимающих на себя максимальные нагрузки, поперечные перемычки делают из стержней с гладкой поверхность и их толщина не превышает 9 мм. Достаточное погружение каркаса в бетон позволяет избежать разрушающего действия коррозии. Толщина слоя раствора в верхней части конструкции не должна быть меньше 5 см.

Сам по себе бетон не в состоянии противостоять деформации и сжатию, арматурный каркас обеспечивает устойчивость фундамента к повышенным нагрузкам, создавая жесткую фиксацию для готовой конструкции основания. Руководство по выбору арматурных прутов и сборке каркаса указывает на необходимость проведения расчетов, определяющих уровень нагрузок на основание здания.

Важное условие создания качественного надежного основания – строгое соблюдение установленных расстояний от металлических деталей конструкции до поверхности фундамента. Арматурный каркас ленточного фундамента – конструкция, в которой важную роль играют поперечно зафиксированные элементы, расположенные на определенном расстоянии друг о друга

Строгое соблюдение этих расстояний (шагов) гарантирует создание прочного каркаса, способного выдержать повышенные нагрузки и устоять перед деформацией

Арматурный каркас ленточного фундамента – конструкция, в которой важную роль играют поперечно зафиксированные элементы, расположенные на определенном расстоянии друг о друга. Строгое соблюдение этих расстояний (шагов) гарантирует создание прочного каркаса, способного выдержать повышенные нагрузки и устоять перед деформацией.

Шаги, о которых идет речь, просчитывают заранее, и их величина отражается в проектной документации. Они зависят от глубины фундамента и не превышают 25 см. Существуют и ограничения для размеров ячеек, из которых состоит арматурный каркас. Если глубина каждой ячейки зависит от предстоящих нагрузок, то длина составляет не менее 40 см, а ширина не должна быть меньше 30 см.

Сварочное соединение арматуры

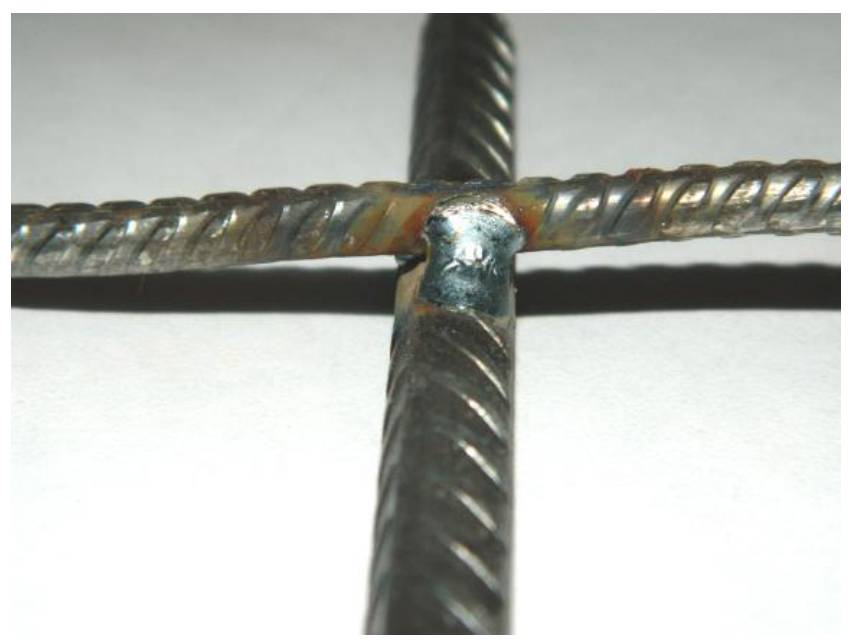

Сварка сеток и каркасов

Сварка сеток и каркасов

Сварка арматуры для фундамента считается более трудоемкой технологической операцией, чем связывание отдельных стрежней. Такой способ создания арматурных единых конструкций будет оправдано, если варить арматуру для конструкции фундамента в заводских условиях. Если к несущему основанию здания при увеличенных нагрузках предъявляются повышенные требования прочности, специалисты советуют применять сварные металлические сетки и каркасы. Свариваемые стержни соединяются методом контактной сварки на специальном оборудовании – монтажных сварочных столиках квалифицированными сварщиками с опытом работы.

Сварочный станок для контактной сварки

Сварочный станок для контактной сварки

Этапы сварки арматуры

Процесс создания арматурных сеток и каркасов производится в специальных цехах поэтапно:

- Вначале производится заготовка материалов и проверка их качества.

- Стальные заготовки арматуры очищаются от коррозии, грязи и после этого размечаются и нарезаются по рабочим схемам и чертежам.

- Из отдельных стержней собирается плоская арматурная конструкция и слегка прихватывается сваркой.

- Плоские арматурные элементы с помощью специальных устройств – кондукторов устанавливаются друг над другом на расчетном расстоянии строго вертикальном положении.

- На следующем этапе соединяемые элементы предварительно связываются.

- Еще раз происходит сверка положения арматурных стержней по рабочим схемам.

Завершающим этапом будет окончательная контактная сварка изделий.

При выполнении технологической цепочки по сварке арматуры фундамента непосредственно на стройплощадке следует помнить, что потребуется специальное оборудование для электродуговой инверторной сварки.

Положительные и отрицательные стороны сварки

Сваренные в заводских условиях фундаментные конструкции из арматуры значительно сокращают сроки строительства и позволяют быстро проводить монтажные работы по установке каркасов и сеток в тело фундамента. К положительным характеристикам сварных изделий можно отнести:

- Увеличение жесткости готовых пространственных модулей.

- Создание прочного и надежного основания, способного воспринимать значительные увеличенные нагрузки.

Сварные арматурные элементы нельзя применять в районах повышенной сейсмичности, а также на сложных грунтовых основаниях с длительными процессами усадки. Именно эта отрицательная сторона сварных соединений значительно ограничивает область их применения.