Отбор образцов асфальтобетона

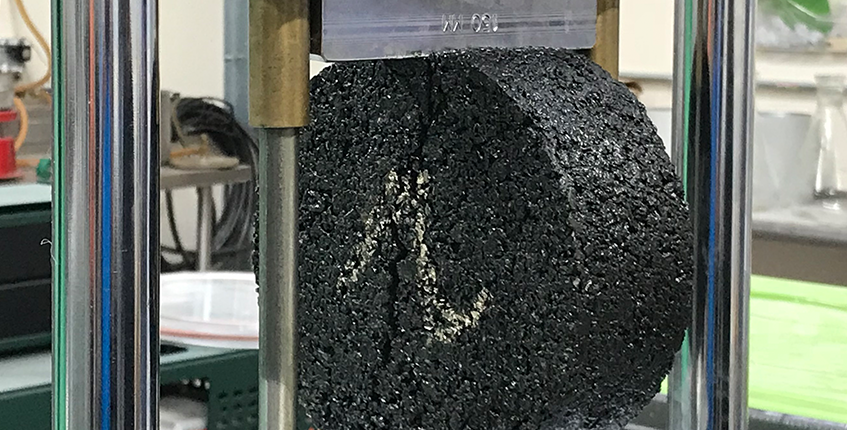

Отбор образцов асфальтобетона делается с помощью буровой установки, которая высверливает пробы из готового изделия.

Чтобы определить качество готовой продукции, опираются на требования по ГОСТу 12801—84. Отбор проб делают с помощью пневмомолотка или буровой установки, высверливая или вырубывая часть изделия. Замешивают сырье около 3—6 минут. Готовая смесь должна полностью покрыть поверхность, минеральный состав должен быть вяжущим без комков. Далее происходит формовка и уплотнение. Перед исследованием обязательно составляют акт отбора проб. В зависимости от вида асфальтобетонной смеси (холодная, горячая, теплая) проверяют температуру. Уплотнение на слеживаемость отобранной холодной пробы проводится под давлением 0,5 МПа. Испытания образцов асфальтобетона проводят сразу после приготовления раствора.

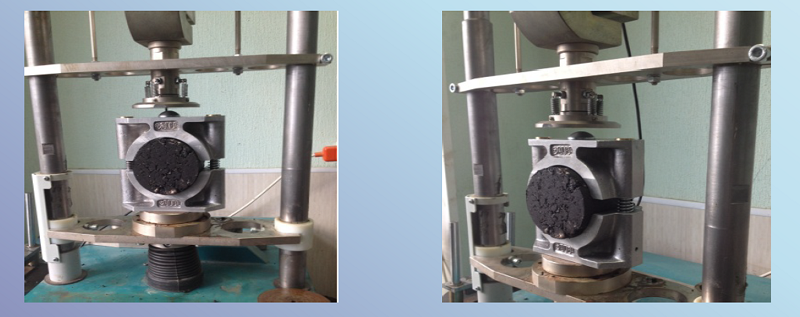

Испытание асфальтобетонного покрытия проводят на прочность, водонасыщение и вспучивание 2 методами:

- Прессование под давлением в 40 МПа. Такой способ выбирают, если процентное содержание щебня меньше 35%.

- Вибрирование и прессование с давлением в 20 МПа. Уплотнение таким способом достигают при количестве щебня более 35 процентов.

Цены на услуги

| № п/п | Измеряемый показатель испытываемой продукции | Состав работ, входящих в испытание продукции | Нормативный документ | Стоимость, руб., в т.ч. НДС 18% |

| Испытание асфальтобетона | ||||

| 1 | Отбор проб из конструкции (кернов) (1 проба) | — Подготовка оборудования — Выбуривание керна — Распиловка до стандартных размеров — Оформление акта отбора пробы | ГОСТ 12801-98 | 3000 |

| 2 | Испытание асфальтобетонных кернов на прочность (1 серия) | — Подготовка оборудования — Испытание образцов — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1200 |

| 3 | Определение зернового состава асфальтобетонной смеси (1 проба) | — Отбор и подготовка аналитической пробы — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 2800 |

| 4 | Определение характеристик сдвигоустойчивости (1 проба) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1050 |

| 5 | Отбор проб асфальтобетонной смеси из смесителя или автосамосвала (1 проба) | — Отбор лабораторной пробы — Контроль за качеством отбора проб | ГОСТ 12801-98 | 600 |

| 6 | Формование образцов (1 образец) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 200 |

| 7 | Определение средней плотности асфальтобетонной смеси (1 серия) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 3200 |

| 8 | Определение средней плотности минеральной части (остова) (1 проба) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 4750 |

| 9 | Определение водонасыщения асфальтобетонной смеси (1 серия) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 10181-2014 | 1000 |

| 10 | Определение набухания (1 проба) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1800 |

| 11 | Определение предела прочности при сжатии при t=20 °С (1 серия) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1200 |

| 12 | Определение предела прочности при сжатии при t=50 °С (1 серия) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1200 |

| 13 | Определение предела прочности при сжатии при t=0 °С (1 серия) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1200 |

| 14 | Определение водостойкости (1 проба) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1900 |

| 15 | Определение водостойкости при длительном водонасыщении (1 проба) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 2850 |

| 16 | Определение водостойкости ускоренным методом (1 проба) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1450 |

| 17 | Определение коэффициента уплотнения смесей в конструктивных слоях дорожных одежд (1 серия) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 500 |

| 18 | Определение устойчивости щебеночно-мастичных смесей к расслаиванию по показателю стекания вяжущего (1 серия) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 4800 |

| 19 | Определение коэффициента сцепления (1 км) | ГОСТ 12801-98 | 4200 | |

| 20 | Определение трещиностойкости (1 проба) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1900 |

| 21 | Определение толщины слоев дорожной одежды (1 слой) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 200 |

| 22 | Определение глубины вдавливания штампа при испытании литых а/б смесей (1 образец) | — Подготовка оборудования — Проведение испытания — Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 3000 |

| 23 | Комплексное испытание смеси с вырубкой керна на объекте | ГОСТ 12801-98 | от 10000 |

В указанную стоимость услуг не входит оплата выезда специалистов на объект для отбора проб. Цены на срочные заказы рассчитываются в индивидуальном порядке.

Сделать заказ

Плотность асфальтобетонной смеси

Общая плотность асфальтобетонного состава устанавливается двумя способами:

Расчетным методом.

На основании средних показателей от общей массы минеральной части состава и других содержащихся веществ в асфальтобетоне рассчитывают общую плотность по формуле:

\

Средний показатель двух образцов, с расхождением не более 0,01 г. на куб. сантиметр вносят в результат теста.

Пикнометрическим методом.

В первом случае обработанные пробы погружают в сосуд с водой и смачивателем, заполненным на 1/3. Полученную смесь размешивают и помещают в вакуумный прибор. Выдерживают при температуре 20 градусов Цельсия, доливают дистиллированную воду и вынимают через 30 минут. Плотность находят по формуле:

\

Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

| Обозначение: | ГОСТ 12801-98 |

| Статус: | действующий |

| Название рус.: | Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний |

| Название англ.: | Materials on the basis of organic binders for road and airfield construction. Test methods |

| Дата актуализации текста: | 07.11.2012 |

| Дата актуализации описания: | 07.11.2012 |

| Дата введения в действие: | 01.01.1999 |

| Область и условия применения: | Настоящий стандарт распространяется на смеси асфальтобетонные, органоминеральные, грунты, укрепленные органическими вяжущими, и асфальтобетон, применяемые для устройства покрытий и оснований автомобильных дорог, аэродромов, городских улиц и площадей, дорог промышленных предприятий, и устанавливает методы их испытаний |

| Взамен: | ГОСТ 12801-84 |

| Список изменений: | №1 от 01.07.2002 (рег. 31.07.2002) «Текстовое изменение; Изменены ссылочные НД» |

| Приложение №1: | |

| Расположен в: |

|

Как проверяют качество покрытия?

Контроль качества приготовленной смеси проверяют в лабораториях с использованием гидравлического пресса. За пределами исследовательского центра используют транспортабельные аппараты, такие как, плотнометр ПА МГ4, который быстро и точно измеряет плотность, неизменность при механических воздействиях и водонасыщение асфальтобетона. Лаборатория предоставляет обширные результаты о качестве готовой продукции. Исследования проводят на стендах подвергая пробу нагрузкам, которые происходят при использовании в естественных условиях.

Анализ состава

Установить качество материала поможет асфальтоанализатор, определяющий соответствие показателей нормам.

Состав качественного дорожного полотна разрабатывают согласно с техническими нормами эксплуатации, что позволяет изменять свойства в зависимости от цели применения. Основной состав — битум и минеральные добавки. Количество составляющих влияет на однородность и долговечность. Качество полученного раствора определяют в асфальтоанализаторах, где готовый бетон дробят каменную, минеральную части и битум. Помимо этого, проводят испытания песка и глинистых составов. Их распад происходит при температуре 80 °C.

Динамические испытания

Параметры ползучести смеси, прочности, усталостных и низкотемпературных трещин, возникающие от многократных импульсов транспортной нагрузки, исследуют с помощью приложения нагрузки. Такие исследования проводят специальными установками, например, используя динамические испытательные системы Pavetest, которые подходят как для заводских лабораторий, так и для научных международных дорожных центров. Отобранный материал в форме цилиндра кладут в оборудование, повышают или понижают давление, нагрузки. По окончании тестов можно судить о жесткости, противостоянии различным механическим воздействиям, сроках эксплуатации и влагонасыщении образца.

Испытание устойчивости

В напряженно-деформированном состоянии асфальтобетон характеризуется пластичностью, ползучестью и деформацией. Существует постоянная нагрузка и равномерно возрастающая. Самый распространенный метод испытания устойчивости заключается в повторяющихся нагрузках. Величины доходят до максимума, а после падают до минимальных значений, имитирующих воздействие потока автотранспорта, а также для изучения процессов усталости. Этот метод позволяет наиболее точно отследить остаточные деформации приближено к реальным условиям.

Проверка продукции при низких температурах

Оценить поведение асфальтобетона при перепадах температур поможет климатическая камера.

При уменьшении температуры основные свойства вяжущего элемента меняются и, как следствие, асфальтобетонное полотно становится ломким, неустойчивым к динамической нагрузке. Оценка поведения материала заключается в том, что образец внутри климатической камеры с разными перепадами температуры от -40 °С до +60 °С подвергают проверкам. А именно одноосное растяжение, влияние только низкой температуры воздуха, релаксация элемента и его остаточные показатели, а также на растяжение с неизменной нагрузкой при соблюдении стабильной температуры.

Другие методы

Для изучения поведения асфальтобетона необходимо исследовательское лабораторное и стендовое оборудование, которое может точно измерять деформирование и усилия в процессе испытаний. Для этого производители изготовили устройство для оценки устойчивости асфальтобетонного покрытия к колееобразованию. Машина создает условия, приближенные к реальности, уплотняя асфальт так же как и дорожные катки. Секторный уплотнитель с названием «Колесо» неоднократно воздействует колесиком, которое ездит с одинаковой нагрузкой, имитируя процесс укладки.

На данный момент такие процессы выполняют с помощью программ на компьютере. Испытание асфальтобетона заканчивается выводом графиков, программа останавливается автоматически, достигая конечных границ количества проходок. Данные выводятся до десятых долей миллиметра. Весь технологический контроль и приемка асфальтобетонных покрытий контролируются соответственными организациями на основании существующих «Правил приемки работ при строительстве и ремонте автомобильных дорог ВСН 19—89».

Контроль качества асфальтобетонной смеси

Первый шаг в проверке качества материала – замеры показателей температуры асфальтобетона на месте отгрузки сырья и непосредственно перед укладочными работами. Шаг второй – отбор проб на заводе-изготовителе или после доставки асфальта к месту укладки. Масса тестового образца зависит от размера фракций минерального наполнителя.

Пробы проходят стандартные испытания для определения количества битума и его клеевой способности, средней плотности смеси, коэффициента водонасыщения, гранулометрического состава минеральных компонентов, предела прочности образцов на момент сжатия при to 0, 20, 50 градусов.

Криетрии качественного асфальта

Качественное асфальтовое покрытие, которое не требует постоянного ремонта – это проблема, с которой знаком каждый россиянин. Однако с каждым годом ситуация с дорогами улучшается, что происходит в результате выполнения работ ответственными подрядчиками с использованием качественных материалов для асфальтирования.

Что такое асфальт?

Асфальт – это смесь битума, щебня и минерального наполнителя. От пропорциональной смеси этих составляющих зависит качество укладки асфальта.

В современных условиях асфальтирование проходит двумя методами:

- горячий способ – традиционный метод укладки асфальта, когда горячая асфальтобетонная смесь уплотняется механическими средствами, образуя ровное покрытие;

- холодный способ – относительно новый метод, набирающий популярность, отличается немного большей стоимостью, но дает возможность получить более прочное покрытие.

покупает только качественные смеси у проверенных поставщиков, которые зарекомендовали себя с самой лучшей стороны.

Качество асфальтирования зависит не только от состава самой смеси, но и от того, насколько правильно соблюдается температурные режимы при перевозке и укладке. Компании, ведущие дорожные работы, должны иметь в своем автопарке специальную технику, которая позволяет доставлять на место проведения работ асфальтобетонную смесь необходимой температуры.

Хороший асфальт имеет ровное покрытие, немного пружинит под ногами и хорошо держит нанесенную на него разметку.

не только обладает современным автопарком, позволяющим доставлять горячую асфальтобетонную смесь на место проведения работ, но и всей необходимой техникой, благодаря которой соблюдаются все технологические приемы асфальтирования, а сами работы проходят в кратчайшие сроки при высоком качестве исполнения.

Лаборатория IRONCON: полный комплекс испытаний стройматериалов

Аккредитованная строительная лаборатория сотрудничает с производителями, поставщиками стройматериалов и организациями, выполняющими строительные работы. Наша компания вправе выдавать сертификаты качества продукции на соответствие ГОСТ.

В штате лаборатории работают эксперты с большим практическим опытом, мощным багажом знаний, необходимыми лицензиями для проведения исследований разной сложности. При проверке показателей асфальтобетона используется высокоточное оборудование, которое регулярно проходит калибровку. Это гарантирует получение максимально точных результатов.

После завершения испытательных мероприятий составляется протокол и отчет, где прописаны классификация, главные характеристики исследуемого материала. Сотрудники лаборатории всегда готовы ответить на любые вопросы клиентов.

Чтобы воспользоваться нашими услугами, оставьте заявку на сайте или позвоните операторам.

Отбор кернов асфальтобетона

для проведения лабораторных испытаний регламентируется и осуществляется на основании следующих нормативов —

СНиП 306.03.85 и ГОСТ 12801–9.8.

В процессе строительства/ремонта дорожного полотна появляется постоянная необходимость проведения контроля состояния покрытия — качества асфальтобетона по показателям проб, полученных в 3-ёх точках на площади укладки равной 7000 м2.

Керны/вырубки следует отбирать в слоях из горячих/теплых смесей через 1-3 суток после окончания проведения работ по уплотнению покрытия, а из холодного — через 15-30 суток.

Подготовительные работы

перед отбором проб участок асфальтобетонного покрытия, на котором предполагается выполнять работы, должен быть очищен от пыли. Отобранный образец керна/вырубки должен иметь цельный вид и форму, сетка трещин должна отсутствовать.

Если покрытие имеет более одного слоя, то отбор пробы осуществляется на всю толщину, вплоть до верхних слоев основания.

Для отбора кернов выбирают участок на расстоянии не менее полуметра от кромки покрытия или оси дорожного полотна размером не более 0,5*0,5м.

Основные работы

Отбор производят в виде квадратной вырубки с помощью швонарезчика, или цилиндрических кернов керноотборником.

Размеры вырубки и количество кернов с одной точки устанавливают по max. размеру зерен щебня и необходимому для испытаний количеству образцов.

Масса вырубки/кернов должна быть не менее 1 кг-для песчаных смесей, 2 кг-мелкозернистых, 6 кг — для крупнозернистых.

Диаметр кернов должен быть не менее 50 мм — для проб из песчаного асфальтобетона; 70 мм — для мелкозернистого;

100 мм — для крупнозернистого.

Полученные образцы маркируют, присваивая номера, заполняют акт отбора кернов в котором указывают объект строительства/ремонта, наименование подрядчика, выполнявшего работы, указывают номер пикета, на котором проводился отбор.

По окончании отбора, образовавшиеся лунки в асфальтобетонном покрытии заполняются на всю глубину холодным асфальтом (специально приготовленным составом смеси из битума, каменного мтериала и растворителя). Заполнение происходит с некоторым запасом, с тем расчетом, чтобы поверх лунки образовался небольшой выступ высотой до 10 мм (запас). После этого достаточно уплотнить ногой, выступающий над лункой валик, а остальное доуплотнение произойдет с течением времени естественным образом под колесами автомобилей.

Многослойные керны разделяют в лаборатории и регистрируют в специальном журнале испытаний, в акте отбора фиксируется время их сдачи. Полный цикл испытаний проб проводится в течение трёх календарных дней.

выбоины, керны, лабораторные испытния, отбор кернов, ремонт, трещины, уплотнение, ямы

- Главная

- Блог

- Заметки

- Отбор кернов асфальтобетона

Проверка качества асфальтобетона из покрытия

Осуществить проверку качества асфальтового покрытия можно, как локально, так и комплексно. Это зависит от технического задания (ТЗ), согласованного с заказчиком.

Объемы дорожно-строительной экспертизы не следует занижать относительно нормативов ГОСТ. К тому же мы всегда поможем Заказчику сформировать ТЗ по минимуму для решения программы максимум. В некоторых же случаях непосредственно на объекте принимается обоснованное решение по увеличению объема экспертизы. Конечно же, это делается исключительно в интересах Заказчика и исключительно для увеличения доказательной базы при некачественных работах.

Экспертиза асфальтобетонного покрытия дороги

Экспертиза асфальтобетонного покрытия дороги[] Визуально-диагностическое обследование асфальтобетонного покрытия дороги[] Строительная экспертиза асфальтобетонного покрытия дороги, обследование асфальтобетонного покрытия дороги, экспертиза участка асфальтобетонного покрытия дороги, обследование участка асфальтобетонного покрытия дороги[]

В процессе визуального осмотра дорожного асфальтобетонного покрытия: в точках : ПК1+, ПК 5+,ПК11+,были сделаны замеры ширины асфальтового покрытия. Все размеры ширины асфальтобетонного покрытия соответствуют проектным решениям и составляют 8м на прямых участках и до 9м на поворотах (фото 1-3).

Обследовать и идентифицировать другие параметры дорожных одежд в.т.ч (ширину проезжей части (отсутствуют линии разметки 1.2.1) 7 м, ширину обочин (от разметки 1.2.1 до бровки земляного полотна) 2 м, ширину укреплённой обочины 0,5 м, размеры и устройство тротуара, не представляется возможным из за обильного снежного покрова.

Согласно положения СП 78.13330.2012 ,СНиП 3.06.03-85 «Автомобильные дороги» п. 12.5.2 в процессе экспертного обследования трассы №1, строительной лабораторией были взяты образцы (керны) с дорожного полотна в пяти местах (начало, середина и в конце трассы) в количестве пяти штук .

Результаты изъятых образцов показали:

- Образец керна №1 (фото 4,5) изъят в месте ПК5.+ : диаметр керна 150 мм, толщина нижнего слоя асфальтобетона из крупнозернистой смеси 75 мм, толщина верхнего слоя из мелкозернистой смеси 50 мм.

- Образец керна №2 (фото 6,7) изъят в месте ПК 1+ : диаметр керна 150 мм, толщина нижнего слоя асфальтобетона из крупнозернистой смеси 85 мм, толщина верхнего слоя из мелкозернистой смеси 50 мм.

- Образец керна № 3 (фото 8-12) изъят в месте ПК11+ : диаметр керна 150 мм, толщина нижнего слоя асфальтобетона из крупнозернистой смеси 70 мм, толщина верхнего слоя из мелкозернистой смеси 37 мм.

- Образец керна №4 (фото 13-15), изъят на примыкании трассы №1, толщина нижнего слоя асфальтобетона из крупнозернистой смеси 78 мм, толщина верхнего слоя из мелкозернистой смеси 37 мм.

- Образец керна №5 (фото 16), изъят на примыкании трассы №1, толщина нижнего слоя асфальтобетона из крупнозернистой смеси 78 мм, толщина верхнего слоя из мелкозернистой смеси 37 мм.

Определить марку и ГОСТ материалов из которых состоят керны не представляется возможным, отсутствуют паспорта и сертификаты на примененные материалы.

В местах забора образцов асфальта (кернов) №1,2,3,4,5, щебеночное основание соответствует фракции 40-70 мм на всю толщину слоя 24-32 см., уплотнений по методу расклинки не просматривается (акты на освидетельствование скрытых работ не представлены).

Асфальтобетон уложен в два слоя: нижний слой крупнозернистый толщ. 75-85 мм, верхний слой мелкозернистый толщ. 37-50мм.

Фото 1

Фото 2

Фото 3

Фото 4¨C11C ¨C12C¨C13C Фото 5¨C14C ¨C15C¨C16C Фото 6¨C17C ¨C18C¨C19C Фото 7¨C20C ¨C21C¨C22C Фото 8¨C23C ¨C24C¨C25C Фото 9¨C26C ¨C27C¨C28C Фото 10¨C29C ¨C30C¨C31C Фото 11¨C32C ¨C33C¨C34C Фото 12¨C35C ¨C36C¨C37C Фото 13¨C38C ¨C39C¨C40C Фото 14¨C41C ¨C42C¨C43C Фото 15¨C44C ¨C45C¨C46C Фото 16¨C47C

Лабораторные испытания керна

Перед началом лабораторных испытаний нижняя часть керна обязательно отпиливается. Это необходимо для того, чтобы удалить остатки битума на нижней поверхности образца, нанесенной розливом битума («подгрунтовкой»). Толщина отпиливания должна составлять 5–10 мм в зависимости от толщины и текстуры нижней части вырубки.

Также перед испытанием керны высушивают до постоянной массы при температуре не более 50 °С. Каждое последующее взвешивание проводят после высушивания в течение не менее 1 часа и охлаждения при комнатной температуре не менее 30 минут. Масса образца определяется взвешиванием на весах.

В результате лабораторных исследований керна определяют:

- толщину уплотненного слоя дорожного покрытия и/или дорожного основания;

- среднюю плотность асфальтобетона;

- прочность при расколе;

- степень сцепления между слоями.

После проведения основных испытаний керны могут переформовываться. Переформованием керна называется его разогревание на песчаной бане или в термошкафу, последующее измельчение ложкой или шпателем и повторное создание образца цилиндрической формы. Путем исследования переформованных кернов определяются следующие показатели:

- зерновой состава минеральной части смеси (методом выжигания вяжущего);

- предел прочности при сжатии при температуре 20 °С и 50 °С;

- прочность на растяжение (требуется для прогнозирования устойчивости асфальтированного покрытия к появлению усталостных и температурных трещин);

- водостойкость;

- водонасыщение;

- коэффициент уплотнения смеси (определяется как отношение средней плотности керна к средней плотности переформованного образца).

Следует иметь в виду, что доверительная вероятность оценки показателей свойств асфальтобетона определяемых по переформованным из керна образцам значительно ниже, чем по образцам, изготовленным из смесей, в связи с чем результаты испытания переформованных образцов не могут дать объективной оценки, которая могла бы служить браковочным признаком. В связи с этим, количество кернов, отбираемых из асфальтированного покрытия, и количество повторных испытаний, для каждого конкретного случая следует рассматривать отдельно, при этом для обоснования брака следует привлекать методы статистики.

Касаемо оценки зернового состава минеральной части асфальтобетонных смесей по результатам испытания кернов, то результаты его нельзя считать достаточно достоверными по ряду причин. Во-первых, при транспортировке смеси, а также при ее укладке наблюдается сегрегация щебня, а отсюда и определенная неоднородность распределения его в уложенном слое. Для получения достоверных данных, позволяющих с высокой степенью вероятности оценить состав уложенной асфальтобетонной смеси, необходимо отобрать образцы из покрытия в количестве, необходимом для статистической оценки.

Во-вторых, при уплотнении покрытия щебень может дробиться. И в-третьих, при отборе образцов керноотборником происходит измельчение щебня в зоне опиленных граней. В зависимости от ряда причин, таких как тип смеси, размер кернов и т. п., содержание щебня в кернах может быть до 20 % ниже, чем содержание щебня в самой асфальтобетонной смеси, которая применялась при асфальтировании.

Методы испытаний

Любое лабораторное испытание происходит в три этапа: подготовка, проведение испытания и обработка полученных результатов. Существует несколько методов проведения контроля показателей.

| Название показателя | Необходимые для измерения приборы | Сущность испытания |

| Удельная плотность | Весы и сосуд объёмом 2−3 литра | Определяется плотность с учётом пористой части. Сначала образцы взвешиваются в сухом виде, затем погружаются в сосуд с водой. Производится повторное взвешивание. Далее образец вынимается из сосуда и снова проверяется вес. Результаты лабораторных испытаний обрабатываются с учётом пор. |

| Определение пористой части | Не требуется | Высчитывается объём пор в процентном соотношении. Расчёты происходят на основе полученных данных о плотности. |

| Набухание асфальта | Не требуется | Производится путём расчёта на основе ранее полученных данных. |

| Прочность | Пресс, термометр, ёмкости | Определяется предельный порог нагрузки, при которой образец начинает разрушаться. С помощью пресса вычисляют разрушающую нагрузку. |

После проведения всех испытаний составляется отчётная таблица. Если значения вкладываются в диапазон, установленный ГОСТом, значит, асфальт можно применять при строительстве новых дорого или ремонте старых.